Спосіб виробництва паливних гранул та інших продуктів з лігноцелюлозної біомаси

Формула / Реферат

1. Спосіб виготовлення паливних гранул, який включає стадії:

введення лігноцелюлозної біомаси, яка має вміст вологи менше ніж приблизно 30 мас. % до реактора,

застосування вакууму до реактора,

введення пари, яка має температуру в межах приблизно 180 °C та приблизно 235 °C до реактора,

утримання біомаси в реакторі в межах приблизно 1 та приблизно 12 хвилин,

видалення обробленої біомаси з реактора, і

формування обробленої біомаси у гранули.

2. Спосіб за п. 1, який відрізняється тим, що менше ніж приблизно 50 мас. % джерела вуглецю додають до біомаси.

3. Спосіб за п. 2, який відрізняється тим, що джерелом вуглецю є вугільний пил, коксовий порошок або необроблена біомаса.

4. Спосіб за п. 1, який відрізняється тим, що біомасу висушують до вмісту вологи менше ніж приблизно 15 мас. % перед тим, як матеріал передають до реактора.

5. Спосіб за п. 1, який відрізняється тим, що вакуум, який застосовують до реактора, є меншим за 500 торр.

6. Спосіб за п. 1, який відрізняється тим, що вакуум, який застосовують до реактора, є меншим за 200 торр.

7. Спосіб за п. 1, який додатково включає стадію введення каталізатора до реактора.

8. Спосіб за п. 7, який відрізняється тим, що каталізатором є жирна кислота, складний ефір або тригліцерид.

9. Спосіб за п. 7, який відрізняється тим, що каталізатор вводять перед парою.

10. Спосіб за п. 7, який відрізняється тим, що каталізатор вводять разом з парою.

11. Спосіб за п. 1, який відрізняється тим, що оброблена біомаса має вміст вологи, менший ніж приблизно 30 мас. %.

12. Спосіб за п. 1, який додатково включає стадію формування обробленої біомаси у гранули.

13. Спосіб за п. 12, який відрізняється тим, що оброблену біомасу екструдують в гранули за допомогою екструдера-змішувача.

14. Гранули, які використовують як джерело палива, виготовлені за процесом, який складається зі стадій:

введення лігноцелюлозної біомаси, яка має вміст вологи, менший за приблизно 30 мас. % до реактора,

застосування вакууму до реактора,

введення пари, яка має температуру в межах приблизно 180 °C та приблизно 235 °C до реактора,

утримання біомаси в реакторі в межах приблизно 1 та приблизно 12 хвилин,

видалення обробленої біомаси з реактора, і

формування обробленої біомаси у гранули.

15. Гранули за п. 14, які відрізняються тим, що менше ніж приблизно 50 мас. % джерела вуглецю додається до біомаси.

16. Гранули за п. 14, які відрізняються тим, що джерелом вуглецю є вугільний пил, коксовий порошок або необроблена біомаса.

17. Гранули за п. 14, які відрізняються тим, що біомаса висушується до вмісту вологи менше за приблизно 15 мас. % перед тим, як матеріал передається до реактора.

18. Гранули за п. 14, які відрізняються тим, що вакуум, який застосовується до реактора, є меншим ніж 500 торр.

19. Гранули за п. 14, які відрізняються тим, що вакуум, який застосовується до реактора, є меншим ніж 200 торр.

20. Гранули за п. 14, які додатково містять стадію введення каталізатора до реактора.

21. Гранули за п. 20, які відрізняються тим, що каталізатор є жирною кислотою, складним ефіром або тригліцеридом.

22. Гранули за п. 20, які відрізняються тим, що каталізатор вводиться перед парою.

23. Гранули за п. 20, які відрізняються тим, що каталізатор вводиться разом з парою.

24. Гранули за п. 14, які відрізняються тим, що оброблена біомаса має вміст вологи, менший за приблизно 30 мас. %.

25. Гранули за п. 14, які додатково містять стадію формування обробленої біомаси в гранули.

26. Гранули за п. 25, які відрізняються тим, що оброблена біомаса екструдується в гранули за допомогою екструдера-змішувача.

Текст

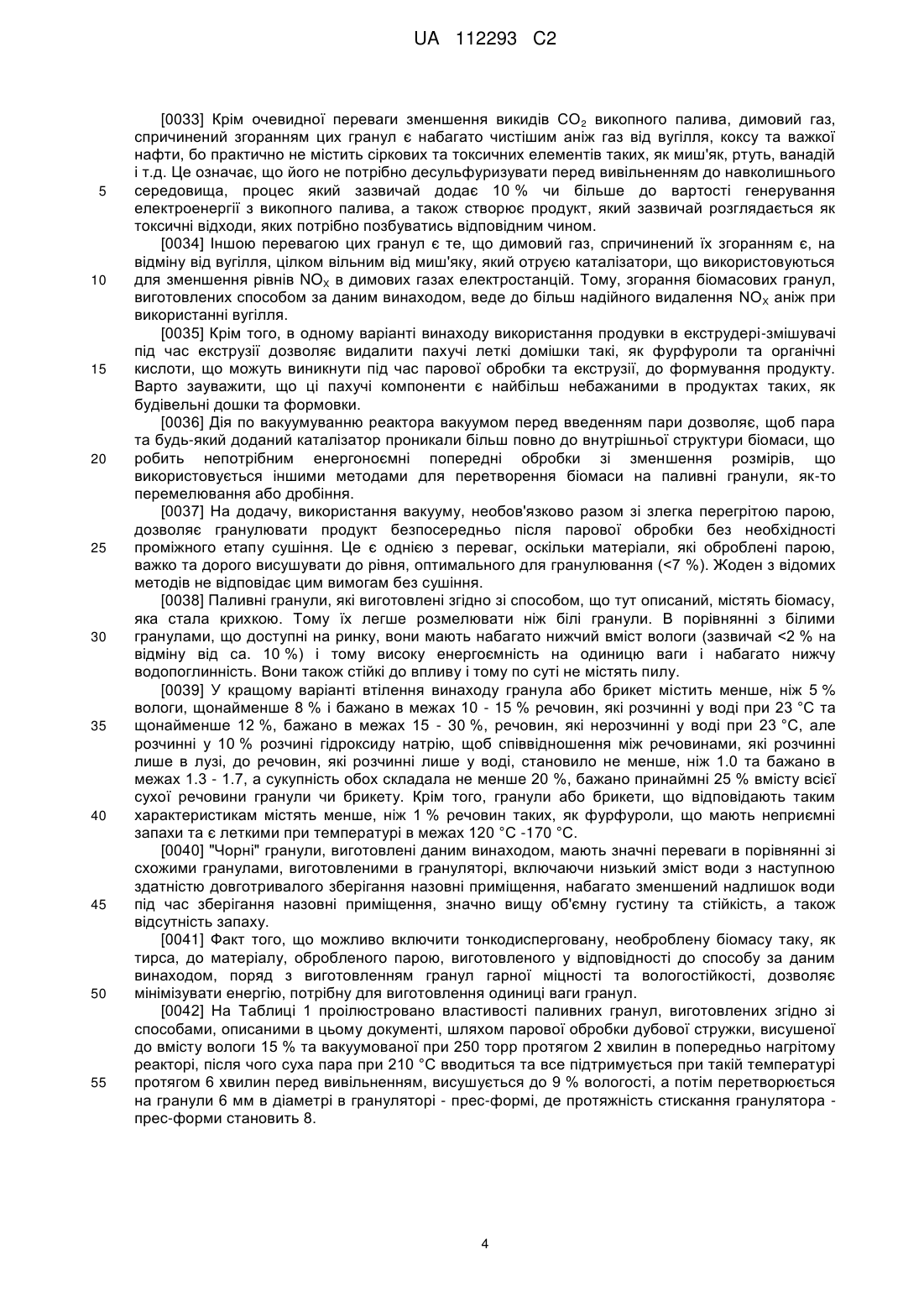

Реферат: Винахід належить до способу виготовлення паливних гранул з лігноцелюлозної біомаси, який включає стадії: введення лігноцелюлозної біомаси, яка має вміст вологи менше, ніж приблизно 30 мас. % до реактора, застосування вакууму до реактора, введення пари, яка має температуру в межах приблизно 180 °C та приблизно 235 °C до реактора, утримання біомаси в реакторі в межах приблизно 1 та приблизно 12 хвилин, видалення обробленої біомаси з реактора та формування обробленої біомаси у гранули. Також заявлено гранули, одержані вище вказаним способом, які використовують як джерело палива. UA 112293 C2 (12) UA 112293 C2 UA 112293 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0001] Ця заявка заявляє перевагу у відповідності до 35 Кодексу Законів США § 119(е) попередньої заявки США № 61/352,579, яка подана 8 червня 2010, яка чітко включена до цього документу шляхом посилання в своїй цілісності Заява щодо дослідження чи розробки з федеральним фінансуванням [0002] Не застосовується. Галузь техніки винаходу [0003] Даний винахід загалом стосується способу виробництва паливних гранул, а зокрема, але не обмежуючись цим, способу виготовлення формованих мас та екструдованих часток, включаючи паливні гранули, з лігноцелюлозної біомаси. Передумови винаходу [0004] Через високу вартість викопного палива існує світова зацікавленість в заміні викопного палива та продуктів на його основі іншими видами палива на основі відновлюваних ресзфсів. Інший вид палива включає екструдовакі частки та формовки, що в іншому випадку походили б з нафтохімічних похідних таких, як термопласта, а також паливні гранули, що можуть спалюватись в домашніх печах і які можуть замінити вугілля на електростанціях. [0005] Найліпші встановлені процедури виготовлення паливних гранул залучають копресування біомаси в грануляторі для отримання так-званих "білих", тобто світлих за кольором гранул, які можуть вважатись більш компактним джерелом енергії аніж власне сировина. Білі гранули мають бути зроблені з тонкодиспергованої біомаси, що означає те, що крупні матеріали мають бути розмелені перед гранулюванням, що є енергоємною стадією. Зазвичай гранули містять приблизно 10 % вологи та мають зберігатись під накриттям, оскільки вони легко абсорбують воду та втрачають свою когезійну здатність. Вони також схильні до утворення пилу під час транспортування та зберігання і тому можуть стати причиною ризику пилового вибуху. [0006] Багато хто намагався покращити характеристики грануляторів та горілок, що їх використовують, а сама процедура була розширена з головного джерела, тобто відходів та тирси від пилорами м'яких порід, для охоплення більш широкого переліку сільськогосподарських відходів та сировини лісництва таких, як солома, кукурудзяна солома, деревина листяних порід, зернове лушпиння, горіхова шкаралупа і т.д. Однак, гранули, виготовлені з усіх цих джерел, мають ті ж самі недоліки гранул, які виготовлені з відходів пилорами. [0007] Тому, хоча й гранульована біомаса добре зарекомендувала себе в якості палива з метою обігріву невеликих площ, її недоліки стали причиною того, що вона є важкою для використання в якості безпосереднього замінника вугілля у великомасштабних установках таких, як електростанції. В таких установках потребується, щоб гранула, яка легко розсипається на порошок, могла б зберігатись назовні приміщення. Крім того, однією важливою якістю є те, що гранули мають викосу об'ємну густину для мінімізації потреб у зберіганні та високу специфічну енергомісткість для мінімізації витрат на транспортування на одиницю виробленої енергії. Останнє реалізується в низькому вмісті вологості. [0008] Для відповідності цим вимогам були зроблені спроби змінити хімічні характеристики матеріалу, що містить "білі" матеріали шляхом додавання термопласти або шляхом піддавання сировини дії пари середнього тиску (паровий вибух) або частковій деструктивній перегонці (торрефікуванню) перед гранулюванням в грануляторі. [0009] Процес "парового вибуху" передбачає використання пари середнього тиску для порушення зв'язків між різноманітними компонентами сировини для формування речовин, що можуть діяти в якості зв'язувальних речовин. Паровий вибух використовувався в напівпромисловому масштабі для виготовлення паливних гранул в грануляторі з тирси м'якої деревини. [0010] Торрефікування видаляє леткі речовини (які можуть бути спалені) і воду з сировини (що може бути "білою" гранулою), в той же час перетворюючи її на форму, що є більш легкороздрібненою (хоч і більш крихкою) з більшою енергомісткістю на одиницю ваги аніж сировина, на якій вона базується. Однак, ця крихкість означає, що процес має бути реалізований безпосередньо перед використанням гранули. Ці характеристики також роблять цю процедуру цілком непідходящою для виготовлення екструдованих та формованих часток. [0011] Така крихкість призвела до розробки процесу торрефікування, за допомогою якого "біла" гранула занурюється в гарячу олію або жир, таким чином витісняючи повітря, вологу та леткі речовини і заміщуючи їх олією чи жиром. Заявлено, що гранули, які виготовлені таким чином, є набагато менш крихкими і можуть зберігатись ззовні приміщення. Торрефікування ще не використовується в промисловому масштабі для виготовлення паливних гранул і ніколи не пропонувалось для виготовлення екструдованих або формованих продуктів. 1 UA 112293 C2 5 10 15 20 25 30 35 40 45 50 55 60 [0012] В галузі техніки відомо застосування парового вибуху в якості способу перетворення біомаси на більш однорідні продукти, одним з прикладів є чорні гранули, що використовуються в якості палива. Однією сферою застосування, де традиційні білі гранули є непідходящими, є випадок, коли продукт має зберігатись назовні приміщення, як у випадку багатьох електростанцій, що працюють на вугіллі. Це вимагає того, щоб гранули мали високу міцність, тобто не були схильні до розламу під час транспортування, а також низьку водопоглинність протягом тривалого часу. Також є бажаним, щоб продукт більш легко розкришувався на порошок аніж білі гранули. [0013] Обробка біомаси "паровим вибухом", особливо трав, також використовувалась для виготовлення дощок та формовок шляхом копресування, але не екструзії, яка потребує достатньо специфічних умов. [0014] 3 цією метою, хоча й процеси з відомого рівня техніки перетворюють біомасу на більш однорідні продукти, залишається потреба в процесі виготовлення екструдованих чи формованих продуктів таких, як покращені гранули та/або брикети. Саме до такого процесу та гранул направлений даний винахід. Короткий виклад сутності винаходу [0015] Даний винахід стосується способу виготовлення паливних гранул та гранул, що використовуються в якості джерела палива, які виготовлені за цим процесом. Лігноцелюлозна біомаса, що має вміст вологи менше, ніж приблизно 30 мас. % вводиться до реактора. Вміст вологи лігноцелюлозної біомаси може бути меншим за приблизно 15 мас. %. Менше за приблизно 50 мас. % джерела вуглецю може бути додано до біомаси. Джерелами вуглецю є вугільний пил, коксовий порошок чи необроблена біомаса. Вакуум менше за 500 торр, бажано менше за 200 торр, застосовується до реактора. Пара, що має температуру в межах приблизно 180 °C - приблизно 235 °C впускається до реактора. Біомаса утримується в реакторі в межах від приблизно 1 та приблизно 12 хвилин. Оброблена біомаса, що має міст вологи менший за приблизно 30 мас. % видаляється з реактору. Оброблена біомаса формується в гранули або брикети таким чином, що формування може являти собою гранулювання, екструдування, брикетування і т.д. [0016] Необов'язково каталізатор вводиться до реактора. Каталізатором є жирна кислота, складний ефір або тригліцерид. Каталізатор вводиться перед або разом з парою до реактору. Детальний опис винаходу [0017] Даний винахід направлений на виготовлення продуктів з лігноцелюлозних біомас шляхом поєднання методу "парового вибуху", за яким слідує або гранулювання в грануляторі, брикетування або екструзія в екструдері-змішувачі. Такі продукти мають унікальний склад та значно кращі властивості, зокрема винятково високу стабільність та об'ємну густину, а також дуже низьке водопоглинання аніж ті, що виготовлені процесами "парового вибуху" за відомим рівнем техніки. Вони також дешевші для виробництва. Прикладами лігноцелюлозних біомас є деревна стружка, тирса, залишки однорічних культур і т.д. Фахівцям в галузі буде зрозумілим, що даний винахід може використовуватись для перетворення будь-якої відомої лігноцелюлозної біомаси на волоконні маси або оброблену біомасу, придатні для виготовлення продуктів та екструдованих продуктів у відповідності до способу за даним винаходом або його варіаціями, як описано тут. [0018] Продукти, виготовлені за даним винаходом, відрізняються тим, що принаймні десять (10) масових відсотки продукту включають речовини, бажано вуглеводи, які є розчинними у воді при 23 °C та принаймні п'ятнадцять (15) масових відсотки продукту включають лігнін, псевдолігнін, складні ефіри та/або смоли, які є нерозчинними у воді, але розчинними у 10 % NaOH. [0019] В одному варіанті біомасою є стружка твердої деревини, м'якої деревини чи серцевини кукурудзяних початків, де принаймні 95 % стружки мають найменший розмір більше 5 мм, але менше 15 мм, і висушуються до вмісту вологи нижче 30 % та бажано нижче 15 %. [0020] В іншому кращому варіанті втілення винаходу біомаса є залишком однорічних рослин таким, який як від сімейства злакових (Роасеaе) або від масличних культур чи подрібнена макулатура, яка бажано ущільнена до гранул чи брикетів та висушена до вмісту вологи нижче 30 % та бажано нижче 15 %. [0021] Висушена біомаса транспортується до попередньо нагрітого реактору високого тиску, який вакуумується до менше ніж 500 торр та бажано менше ніж 200 торр на період принаймні 1 хвилини та не більше 12 хвилин. Суха, сатурована чи злегка перегріта пара, що має температуру принаймні 180 °C та не більше 235 °C вводиться до реактору. [0022] В іншому варіанті втілення винаходу каталізатор, обраний з групи жирних кислот, складних ефірів чи тригліцеридів (тобто, рослинна олія як-то Jatropha, кукурудзяна олія або відпрацьований кулінарний жир), вводяться до вакуумованого реактору, де міститься висушена 2 UA 112293 C2 5 10 15 20 25 30 35 40 45 50 55 60 біомаса, безпосередньо перед або разом з парою в кількості 1-15 % та бажано 2-7 % від ваги біомаси. [0023] Застосування вакуумної попередньої обробки та необов'язкове використання гідрофобної олії в якості каталізатора в даному винаході надає переваги, включаючи прискорення процес)'· обробки парою, що дозволяє перетворювати біомасу при більш низькому тепловому навантаженні і з більшим ступенем конверсії на лужнорозчинні матеріали, ніж у випадку відомих процесів "парового вибуху". Це заощаджує енергію та зменшує дегідратацію геміцелюлозних цукрів до похідних фурфуролу, які є пахучими леткими речовинами (VOC's), що зазвичай формуються з процесах "парового вибуху" з відомого рівня техніки. [0024] Біомаса утримується в реакторі при обраній температурі пари протягом періоду в межах 1-12 хвилин. В кращому варіанті(ах) втілення винаходу час реакції для злакових трав та залишків однорічних рослин становить від 2 хвилин при 220 °C до 12 хвилин при 175 °C, від З хвилин при 225 °C до 10 хвилин при 190 °C, для стружки найбільш твердих порід; а також від 3 хвилин при 235 °C до 12 хвилин при 195 °C, для стружки м'яких порід. [0025] Потім біомаса вивільняється з реактора. В разі необхідності коефіцієнт насиченості пари може коригуватись таким чином, щоб вміст вільної вологи вивільненої біомаси був нижче 30 % та бажано нижче 20 %. У випадку виготовлення гранул в грануляторі вміст вологи має бути нижче 12 %. Біомаса, придатна для виготовлення продуктів, містить загальн)' кількість речовини, що розчинна в 10 % NaOH, принаймні 25 % і бажано більше 35 %. Звідси, принаймні одна четверта (1/4) та не більше, ніж три п'ятих (3/5) мають також бути розчинні у воді при 23 °C. [0026] Потім біомаса може бути переміщена без додаткового сушіння до гранулятора, машини для брикетування або до екструдера-змішувача і піддана гранулюванню чи брикетуванню з або без додавання до 50 % тонкоподрібненого джерела вуглецю такого, як вугілля, коксових порох, чи необробленої біомаси, як-то деревна тирса або обрізки паперу. Технологічна добавка до 10 % від ваги біомаси, як-то олія, бажано рослинна олія чи жир, може бути додана для покращення текучості біомаси. [0027] 3 огляду на те, що виготовлення гранул в грануляторі може здійснюватись у визначений спосіб, варто зазначити, що термін "екструзія" зазвичай використовується для опису будь-якого процесу, при якому виготовляються гранули шляхом продавлення біомаси через прес-форму. Однак, термін "екструзія" використано для опису гранул, які виготовлені в зв'язку з гранулятором, а не екструдером-змішувачем таким, що застосовується тут. Використання такого екструдера є виключним для одного варіанту способу за даним винаходом. [0028] Традиційний екструдер, що відповідає вимогам одного варіанту втілення даного винаходу включає один чи два шнекові механізми, що обертаються в барабані, обладнаному нагрівальними елементами, одну чи більше зону стискування, одну чи більше зону перемішування, одну чи більше зону дегазації, а також прес-форму, що може нагріватись або охолоджузатись, маючи профіль, через який екструдується матеріал. Екструдер також може бути обладнаний дозатором для додавання гідрофобної технологічної добавки. Середньому спеціалісту в даній галузі техніки має бути зрозумілим, що можуть використовуватись різні види екструдерів допоки екструдер функціонує у відповідності до даного винаходу, як описано тут. [0029] Біомаса, оброблена парою, направляється до першої нагрітої зони перемішування екструдера, де видаляється волога шляхом дегазації. Потім може бути додана технологічна добавка і все передається, при нагріванні до принаймні 125 °C, до першої зони перемішування, яка також може бути нагріта, а потім до зони стискування, де її додатково ущільнюють в розплавленому чи напіврозплавленому стані. Вся маса потім необов'язково передається через другу зону змішування до другої зони вакуумної дегазації, де видаляють леткі речовини перед передачею до зони прес-форми та перетворення на гранули. [0030] Продукти, виготовлені за таким варіантом втілення винаходу, мають вкрай високу жорсткість, міцність, щільність та енергоємність, а також дуже низький вміст води, зазвичай менше ніж 3 % після занурення у воду при кімнатній температурі на 1 годину. [0031] Продукти, виготовлені згідно з даним винаходом, необов'язково можуть містити до 50 мас. % тонко диспергованого джерела вуглецю як-то вугілля, коксовий пил чи біомасу таку, як тирса, яка не оброблена парою, за умови, що хімічний склад екструдованого продукту перебуває у вищевказаних межах. [0032] Паливні гранули, які виготовлені згідно зі способом за даним винаходом мають набагато нижчий вміст води аніж вугілля, навіть після тривалого зберігання назовні приміщення, а також надають численні практичні переваги в якості палива електростанцій в порівнянні з вугіллям та іншим викопним паливом, що використовується у виробленні енергії, як-то кокс, отриманий з нафтопродуктів (нафтококс), чи вугілля. 3 UA 112293 C2 5 10 15 20 25 30 35 40 45 50 55 [0033] Крім очевидної переваги зменшення викидів СО 2 викопного палива, димовий газ, спричинений згоранням цих гранул є набагато чистішим аніж газ від вугілля, коксу та важкої нафти, бо практично не містить сіркових та токсичних елементів таких, як миш'як, ртуть, ванадій і т.д. Це означає, що його не потрібно десульфуризувати перед вивільненням до навколишнього середовища, процес який зазвичай додає 10 % чи більше до вартості генерування електроенергії з викопного палива, а також створює продукт, який зазвичай розглядається як токсичні відходи, яких потрібно позбуватись відповідним чином. [0034] Іншою перевагою цих гранул є те, що димовий газ, спричинений їх згоранням є, на відміну від вугілля, цілком вільним від миш'яку, який отруєю каталізатори, що використовуються для зменшення рівнів NOX в димових газах електростанцій. Тому, згорання біомасових гранул, виготовлених способом за даним винаходом, веде до більш надійного видалення ΝΟΧ аніж при використанні вугілля. [0035] Крім того, в одному варіанті винаходу використання продувки в екструдері-змішувачі під час екструзії дозволяє видалити пахучі леткі домішки такі, як фурфуроли та органічні кислоти, що можуть виникнути під час парової обробки та екструзії, до формування продукту. Варто зауважити, що ці пахучі компоненти є найбільш небажаними в продуктах таких, як будівельні дошки та формовки. [0036] Дія по вакуумуванню реактора вакуумом перед введенням пари дозволяє, щоб пара та будь-який доданий каталізатор проникали більш повно до внутрішньої структури біомаси, що робить непотрібним енергоноємні попередні обробки зі зменшення розмірів, що використовується іншими методами для перетворення біомаси на паливні гранули, як-то перемелювання або дробіння. [0037] На додачу, використання вакууму, необов'язково разом зі злегка перегрітою парою, дозволяє гранулювати продукт безпосередньо після парової обробки без необхідності проміжного етапу сушіння. Це є однією з переваг, оскільки матеріали, які оброблені парою, важко та дорого висушувати до рівня, оптимального для гранулювання (

ДивитисяДодаткова інформація

Назва патенту англійськоюMethods for the manufacture of fuel pellets and other products from lignocellulosic biomass

Автори англійськоюHarris, Kenneth, Hillel Peter

Автори російськоюХаррис Кеннет Хиллел Питер

МПК / Мітки

МПК: C10L 5/40, B30B 11/22, C10L 5/02, B01J 31/02, C10B 53/02

Мітки: біомаси, виробництва, продуктів, паливних, спосіб, інших, гранул, лігноцелюлозної

Код посилання

<a href="https://ua.patents.su/9-112293-sposib-virobnictva-palivnikh-granul-ta-inshikh-produktiv-z-lignocelyulozno-biomasi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва паливних гранул та інших продуктів з лігноцелюлозної біомаси</a>

Попередній патент: Піразол[1,5-a]піримідини, фармацевтична композиція на їх основі, їх застосування для виготовлення лікарського засобу та спосіб лікування вірусної інфекції

Наступний патент: Захисна маска для кріплення на захисному шоломі, зокрема для працівника лісового господарства

Випадковий патент: Спосіб одержання нікелю /іі/ азотнокислого чистоти реактивних кваліфікацій