Лінія для виробництва гранул з біомаси

Номер патенту: 35096

Опубліковано: 26.08.2008

Автори: Дубровін Валерій Олександрович, Мельничук Максим Дмитрович, Петро Євич, Ково Новак

Формула / Реферат

1. Лінія для виробництва гранул з біомаси, що включає живильний бункер з системою подачі сировини, змішувач, пристрій для гранулювання, який складається з корпусу із встановленими в ньому плоскою матрицею з фільєрними отворами, яка обертається на вертикальному валу, не менше ніж двома пресувальними роликами, кожен з яких має можливість обертання на нерухомій відносно корпусу осі, й приєднаного до корпусу ножа для відрізання гранул, а також обладнання для охолодження гранульованої маси та відділення гранул від пилу, яка відрізняється тим, що в пристрої для гранулювання діаметр плоскої матриці складає Dm = (2,0-2,5) Dp = (30-37) d, де Dp і d - діаметри пресувального ролика та фільєрного отвору плоскої матриці; при цьому до корпусу приєднано охолоджувач-сепаратор, який являє собою теплоізольований з системою кондиціювання повітрям закритий короб, в якому під кутом ![]() = 3-50° до горизонталі встановлене циліндричне сито, що обертається з частотою 6-9 обертів за хвилину; окрім того, об'єм закритого короба складає Voc = (70-75) Vгp, де Vгp - об'єм надматричного простору у корпусі пристрою для гранулювання, а діаметр циліндричного сита становить Doc = (1,5- 1,6) Dm.

= 3-50° до горизонталі встановлене циліндричне сито, що обертається з частотою 6-9 обертів за хвилину; окрім того, об'єм закритого короба складає Voc = (70-75) Vгp, де Vгp - об'єм надматричного простору у корпусі пристрою для гранулювання, а діаметр циліндричного сита становить Doc = (1,5- 1,6) Dm.

2. Лінія за п. 1, яка відрізняється тим, що закритий короб охолоджувача-сепаратора додатково має систему подачі відділеного від гранул пилу до живильного бункера.

Текст

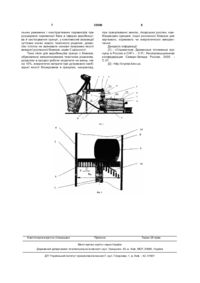

1. Лінія для виробництва гранул з біомаси, що включає живильний бункер з системою подачі сировини, змішувач, пристрій для гранулювання, який складається з корпусу із встановленими в ньому плоскою матрицею з фільєрними отворами, яка обертається на вертикальному валу, не менше ніж двома пресувальними роликами, кожен з яких має можливість обертання на нерухомій відносно корпусу осі, й приєднаного до корпусу ножа для відрізання гранул, а також обладнання для охолодження гранульованої маси та відділення гранул 3 35096 механічне ушкодження гранул, знижуючи їх показники якості та безпеки. В основу корисної моделі покладене завдання удосконалення лінія для виробництва гранул з біомаси шляхом введення нових те хнологічних обмежень, обґрунтування раціональних режимних і конструктивних параметрів при розширенні сировинної бази в сферах виробництва й застосування гранул, у комплексній взаємодії суттєвих ознак нової технологічної лінії. Завдання вирішується завдяки тому, що в лінії для виробництва гранул з біомаси, що включає живильний бункер з системою подачі сировини; змішувач; пристрій для гранулювання, котрий складається з корпуса із встановленими в ньому плоскою матрицею з фільєрними отворами, яка обертається на вертикальному валу, не менш, ніж двома, пресувальними роликами, кожен з яких має можливість обертання на нерухомій відносно корпуса вісі, й приєднаного до корпуса ножа для відрізання гранул; а також обладнання для охолодження гранульованої маси та відділення гранул від пилу, в пристрої для гранулювання діаметр плоскої матриці складає DM = (2,0...2,5) Dp = (30...37) d, де Dp і d - діаметри пресувального ролика та фільерного отвору плоскої матриці; при цьому до корпуса приєднано охолоджувач-сепаратор, який являє собою теплоізольований з системою кондиціювання повітрям закритий короб, в котрому під кутом a = 3...5° до горизонталі встановлене циліндричне сито, що обертається з частотою 6...9 обертів за хвилину; окрім того, об'єм закритого короба складає Voc = (70...75) Vгp, де Vгp - об'єм надматричного простору у корпусі пристрою для гранулювання, а діаметр циліндричного сита становить Doc = (1,5... 1,6) DМ. До того ж, закритий короб охолоджувача-сепаратора додатково має систему подачі відділеного від гранул пилу до живильного бункеру. Встановлено, що за певних конструктивних й режимних параметрів і умов роботи пристрій для гранулювання з плоскою матрицею більш однорідно пресує біомасу, ніж із кільцевою. Зокрема, те, що в пристрої для гранулювання діаметр плоскої матриці має визначене співвідношення з діаметрами пресувального ролика та фільерного отвору і складає DM = (2,0...2,5) Dp = (30...37) d, дозволяє ефективно здійснити переробку біомаси при вологості 14±4% з обмеженням максимального термічного впливу на біологічну сировину на температурному рівні не вище + 60°С. При збільшенні діаметра пресувального ролика Dp > DM / 2,0 відбувається швидке зростання зони активного контакту і, як наслідок, питомих енергетичних витрат. Водночас, за межами раціонального співвідношення, при Dp DM/30, енергомісткість пресування істотно зростає, а при d < DM/37 ЯКІСТЬ гранул знижується, бо в такому випадку необхідне більш тонке подрібнення біомаси. Визначено, що запропоновані співвідношення діаметрів плоскої матриці, пресувального ролика та фільерного отвору більш ефективні за умови приєднання до корпуса охолоджувача-сепаратора 4 з параметрами, які забезпечують збереження енергетично економного режиму виробництва гранул. Суміщення процесів охолодження та сепарації відбувається в теплоізольованому з системою кондиціювання повітрям закритому коробі, в якому під кутом a = 3...5° до горизонталі встановлене циліндричне сито, що обертається з частотою 6...9 обертів за хвилину. Зменшення кута a 5° та обертів понад 9 за хвилину - до більших механічних пошкоджень гранул. В обох випадках охолодження гранульованої маси різко погіршується. Вибір взаємного відношення об'ємів закритого короба і надматричного простору в межах Voc = (70.. .75) Vrp відповідає збалансованому відбору тепла без зайвих витрат енергії і продуктивності лінії. Причому, це справджується тоді, коли діаметр циліндричного сита взаємопов'язаний з параметрами плоскої матриці залежністю Doc = (1,5... 1,6) DM. Енергетичну ефективність та ресурсну заощадливість додатково забезпечують за рахунок того, що закритий короб охолоджувача-сепаратора має систему подачі відділеного від гранул пилу до живильного бункеру. Досягнення істотного енергозбереження та покращення якості гранул з біомаси при надійній конструкції лінії можливе лише в результаті комплексного застосування наведених ознак. Відхилення від вказаних меж конструктивнотехнологічних параметрів лінії для виробництва гранул з біомаси призводить до порушень якості гранул, зниження надійності й енергомісткості роботи конструкції у цілому. Отже, запропоноване технічне рішення лінії для виробництва гранул з біомаси дозволяє вирішити поставлене завдання шляхом введення нових те хнологічних обмежень, обґрунтування раціональних режимних і конструктивних параметрів при розширенні сировинної бази в сферах виробництва й застосування гранул, у комплексній взаємодії суттєвих ознак нової технологічної лінії., поліпшити енергетичні і технологічні показники якості гранул та продуктивності роботи власне лінії гранулювання. Суть корисної моделі пояснено графічно: на фіг. 1 зображено схему лінії для виробництва гранул з біомаси, де пристрій для гранулювання та охолоджувач-сепаратор подані у розрізі, вигляд збоку; а на Фіг.2 - схему робочої частини пристрою для гранулювання у розрізі, вигляд збоку. Лінія для виробництва гранул з біомаси включає живильний бункер з системою подачі сировини 1; змішувач 2; пристрій для гранулювання 3, котрий складається з корпуса 4 із встановленими в ньому плоскою матрицею 5 з фільєрними отворами 6, яка обертається на вертикальному валу 7, не менш, ніж двома, пресувальними роликами 8, кожен з яких має можливість обертання на нерухомій відносно корпуса 4 вісі 9, й приєднаного до корпуса 4 ножа для відрізання гранул 10; причому в пристрої для гранулювання 3 діаметр плоскої матриці 5 складає DM = (2,0...2 ,5) Dp = (30...37) d, де Dp і d - діаметри пресувального ролика 8 та 5 35096 фільерного отвору 6 плоскої матриці 5; при цьому до корпуса 4 приєднано охолоджувач-сепаратор 11, який являє собою теплоізольований з системою кондиціювання повітрям закритий короб 13, в котрому під кутом a = 3...5° до горизонталі встановлене циліндричне сито 12, що обертається з частотою 6...9 обертів за хвилину; окрім того, об'єм закритого короба 13 складає Voc = (70...75) Vгp, де Vгp - об'єм надматричного простору 14 у корпусі 4 пристрою для гранулювання 3, а діаметр циліндричного сита 12 становить Doc = (1,5... 1,6) DM. ДО ТОГО Ж, закритий короб 13 охолоджувачасепаратора 11 додатково має систему подачі 15 відділеного від гранул пилу до живильного бункеру 1. Лінія для виробництва гранул з біомаси працює наступним чином. Живильний бункер з системою подачі сировини 1 подає двоступінчасто подрібнену біомаса фракцією до 4 мм до змішувача 2, який дозволяє використовува ти багатокомпонентні суміші, в тому числі з різною вихідною вологістю в межах 14±4%. В окремих випадках у змішувачі 2 проводять додаткове зволоження сировини. Після змішування здійснюють гранулювання біомаси у пристрої для гранулювання 3, котрий складається з корпуса 4 із встановленими в ньому плоскою матрицею 5 з фільєрними отворами 6, яка обертається на вертикальному валу 7, не менш, ніж двома, пресувальними роликами 8, кожен з яких має можливість обертання на нерухомій відносно корпуса 4 вісі 9, й приєднаного до корпуса 4 ножа для відрізання гранул 10. При цьому сировина, яка надійшла від змішувача 2 попадає на плоску матрицю 5, яка обертається на вертикальному валу 7 і пресується не менш, ніж двома, пресувальними роликами 8 через фільєрні отвори 6, причому кожен з них має можливість обертання на нерухомій відносно корпуса 4 вісі 9. Одержані гранули відрізаються з нижньої сторони плоскої матриці 5 приєднаним до корпуса 4 ножем для відрізання гранул 10. При цьому в пристрої для гранулювання З діаметр плоскої матриці 5 складає DM = (2,0...2,5) Dp = (30...37) d, що дозволяє обмежити максимальний термічний вплив на біологічну сировину температурою не вище + 60°С. Гранульована маса, що складається з гранул та пиловидних часток, які уникли пресування або виникли у наслідок механічного пошкодження, підлягає наступному охолодженню та сепарації в приєднаному до корпуса 4 охолоджувачі-сепараторі 11, який являє собою теплоізольований з системою кондиціювання повітрям закритий короб 13. Гранульована маса поступово охолоджується і сепарується при просуванні усередині охолоджувача-сепаратора 11 по встановленому під кутом a = 3...5° до горизонталі циліндричному ситу 12, що обертається з частотою 6...9 обертів за хвилину. Окрім того, оскільки об'єм закритого короба 13 складає Voc = (70...75) Vгp, a діаметр циліндричного сита 12 становить Doc = (1,5... 1,6) D M. ДО ТОГО Ж, закритий короб 13 охолоджувача-сепаратора 11 додатково має систему подачі 15 відділеного від гранул пилу до живильного бункеру 1. Отже, процеси охолодження і сепарації, що здійснюються в охолоджувачі 6 сепараторі 11, суміщені в часі, завдяки чому вдається уникнути злипання гранул та пилу, які могли б утворити нестійкі конгломерати й погіршити якість основного продукту - власне гранул. Таке охолодження з паралельною сепарацією є раціональними щодо збереження енергії та одержання високої якості гранул. Нарешті гранули, відділені від пилу й о холоджені в охолоджувачі-сепараторі 11, подають на упаковку, а пил - повертають до подрібненої біомаси з допомогою системи подачі 15 до живильного бункеру 1. Конкретним прикладом промислового застосування запропонованого технічного рішення служить реалізована в пілотному проекті спеціалізована технологічна лінія для виробництва гранул з біомаси. Зауважимо, що окремі режими роботи і параметри обладнання при застосуванні рослинної сировини істотно обумовлені видом біомаси (хміль, лікарські рослини, комбіновані корми, відходи переробки деревини, суміші різних видів біомаси і т.д.), що надійшла на переробку, її кондиціями, часом проведення окремих процесів тощо. Від відомих дана технологічна лінія для виробництва гранул з біомаси відрізняється тим, що всі процеси, що супроводжують трансформацію біомаси в гранули для харчового, кормового або енергетичного використання, а саме: її подачу з живильного бункера з системою подачі сировини 1 до змішувача 2, змішування у змішувачі 2, пресування в пристрої для гранулювання 3, а також охолодження та виділення з гранульованої маси високоякісних гранул в охолоджувачі-сепараторі 11, проводять при тиску, близькому до атмосферного, а температуру утримують на протязі переробки подрібненої біомаси в межах від +10°С до +60°С. Параметри пристрою для гранулювання 3, що визначаються співвідношенням DM = (2,0...2,5) Dp = (30...37) d, обумовлюють обмеження нагріву біологічної сировини не вище +60°С. Охолодження гранульованої маси в охолоджувачі-сепараторі 11 проводять до температури + 30°С і нижче, одночасно здійснюють її розділення на гранули й пил. Причому параметри і режими роботи охолоджувача-сепаратора 11 визначені певним чином й узгоджені з параметрами та режимами роботи пристрою для гранулювання 3, а саме: в теплоізольованому з системою кондиціювання повітрям закритому коробі 13 під кутом a = 3...50 до горизонталі встановлене циліндричне сито 12, що має частоту обертання у межах 6...9 об./хв. при об'ємі закритого короба 13, що складає Voc = (70...75) Vгp, та діаметрі циліндричного сита 12, який становить Doc = (1,5... 1,6) DM, завдяки цьому знижується енергомісткість та зростає якість гранул. Покращує якість і ефективність роботи лінії для виробництва гранул з біомаси те, що закритий короб 13 охолоджувача-сепаратора 11 додатково має систему подачі 15 відділеного від гранул пилу до живильного бункеру 1. Всі процеси в запропонованій технологічній лінії для виробництва гранул з біомаси виконують при тиску, близькому до атмосферного. Таким чином, запропонована лінія для виробництва гранул з біомаси, шляхом введення нових технологічних обмежень, обґрунтування раціона 7 35096 льних режимних і конструктивних параметрів при розширенні сировинної бази в сферах виробництва й застосування гранул, у комплексній взаємодії суттєвих ознак нового технічного рішення, дозволяє істотно не змінювати основні показники якості вихідної рослинної біомаси, окрім її щільності. Така лінія для виробництва гранул з біомаси, обумовлена запропонованим технічним рішенням, дозволяє в процесі роботи скоротити не менш, ніж на 10%, енергетичні витрати при дотриманні необхідної якості біосировини в гранулах, наприклад, Комп’ютерна в ерстка І.Скворцов а 8 при гранулюванні хмелю, лікарських рослин, комбікормових сумішей, іншої рослинної біомаси для харчового, кормового чи енергетичного використання. Джерело інформації: [1] - «Справочник. Древесные топливные гранулы в России и СНГ». - С-П.: Лесопромышленная конфедерация Северо-Запада России, 2005. С.37. [2] - http://crystal.kiev.ua Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLine for producing granules from biomass

Автори англійськоюDubrovin Valerii Oleksandroych, Melnychuk Maksym Dmytrovych, Petro Yevych, Kovo Novak

Назва патенту російськоюЛиния для производства гранул из биомассы

Автори російськоюДубровин Валерий Александрович, Мельничук Максим Дмитриевич, Петр Евич, Ково Новак

МПК / Мітки

МПК: B01J 2/20

Мітки: лінія, виробництва, гранул, біомаси

Код посилання

<a href="https://ua.patents.su/4-35096-liniya-dlya-virobnictva-granul-z-biomasi.html" target="_blank" rel="follow" title="База патентів України">Лінія для виробництва гранул з біомаси</a>

Попередній патент: Спосіб підготовки потоку повітря для пневматичного привода пневмомотора або пневмодвигуна

Наступний патент: Спосіб прогнозування розвитку гострого порушення мозкового кровотоку

Випадковий патент: Апарат електромагнітний для перемішування та диспергування компонентів