Спосіб газодинамічного дозування потоку при безперервному розливанні металевих розплавів та пристрій для його здійснення

Номер патенту: 113889

Опубліковано: 27.03.2017

Автори: Синегін Євген Володимирович, Герасименко Віктор Григорович, Бойченко Борис Михайлович, Молчанов Лавр Сергійович

Формула / Реферат

1. Спосіб газодинамічного дозування потоку при безперервному розливанні металевих розплавів, що включає вдування нагрітого інертного газу через порожнистий стопор-інжектор, який відрізняється тим, що інертний газ вдувають через сопло стопора-інжектора з регулюванням масової витрати розплаву з проміжного ковша, причому при наповненні кристалізаторів на початку розливання витрату інертного газу підтримують на рівні 5-8 л/хв., а після наповнення кристалізатора і запуску струмка збільшують до 8-50 л/хв.

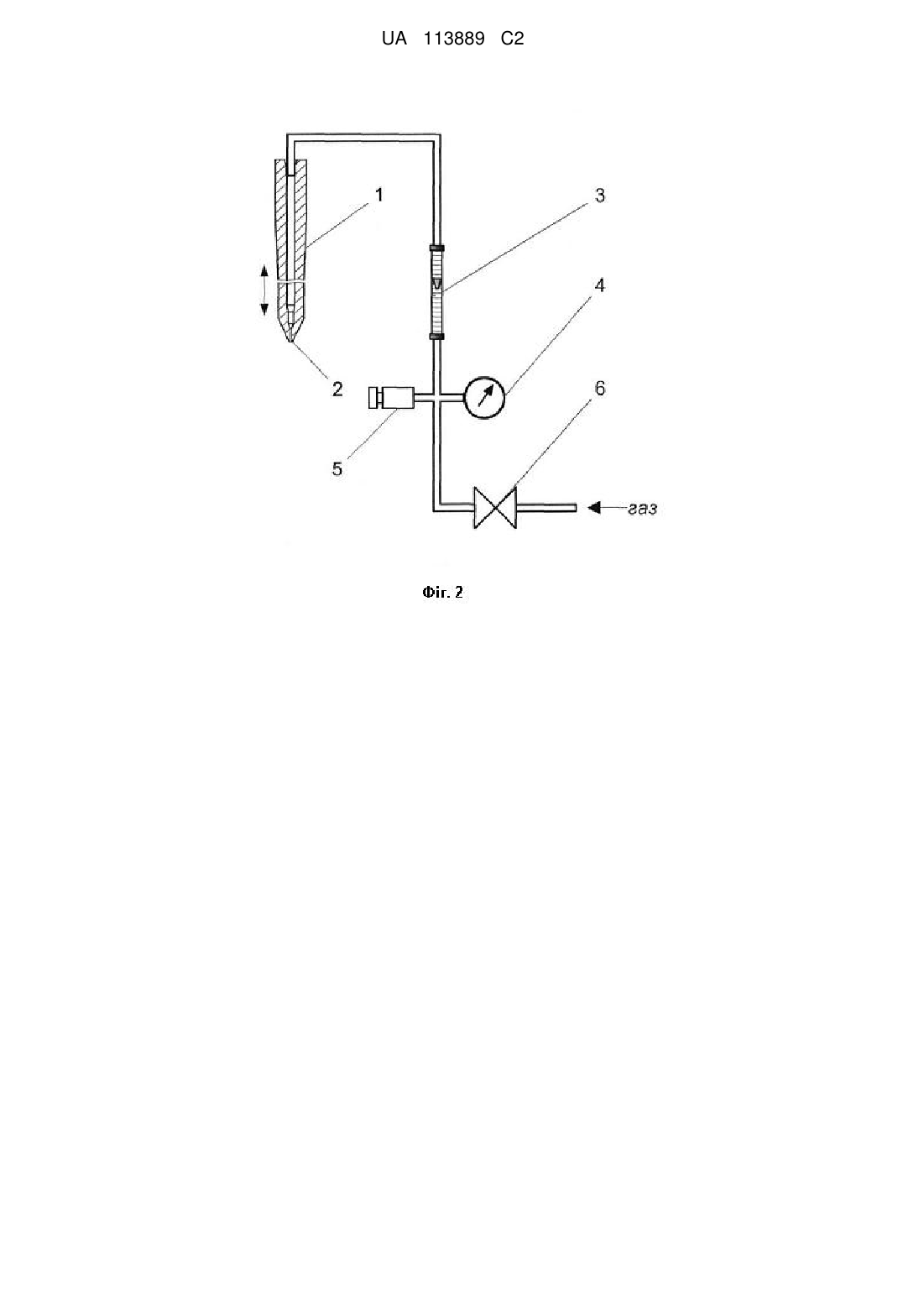

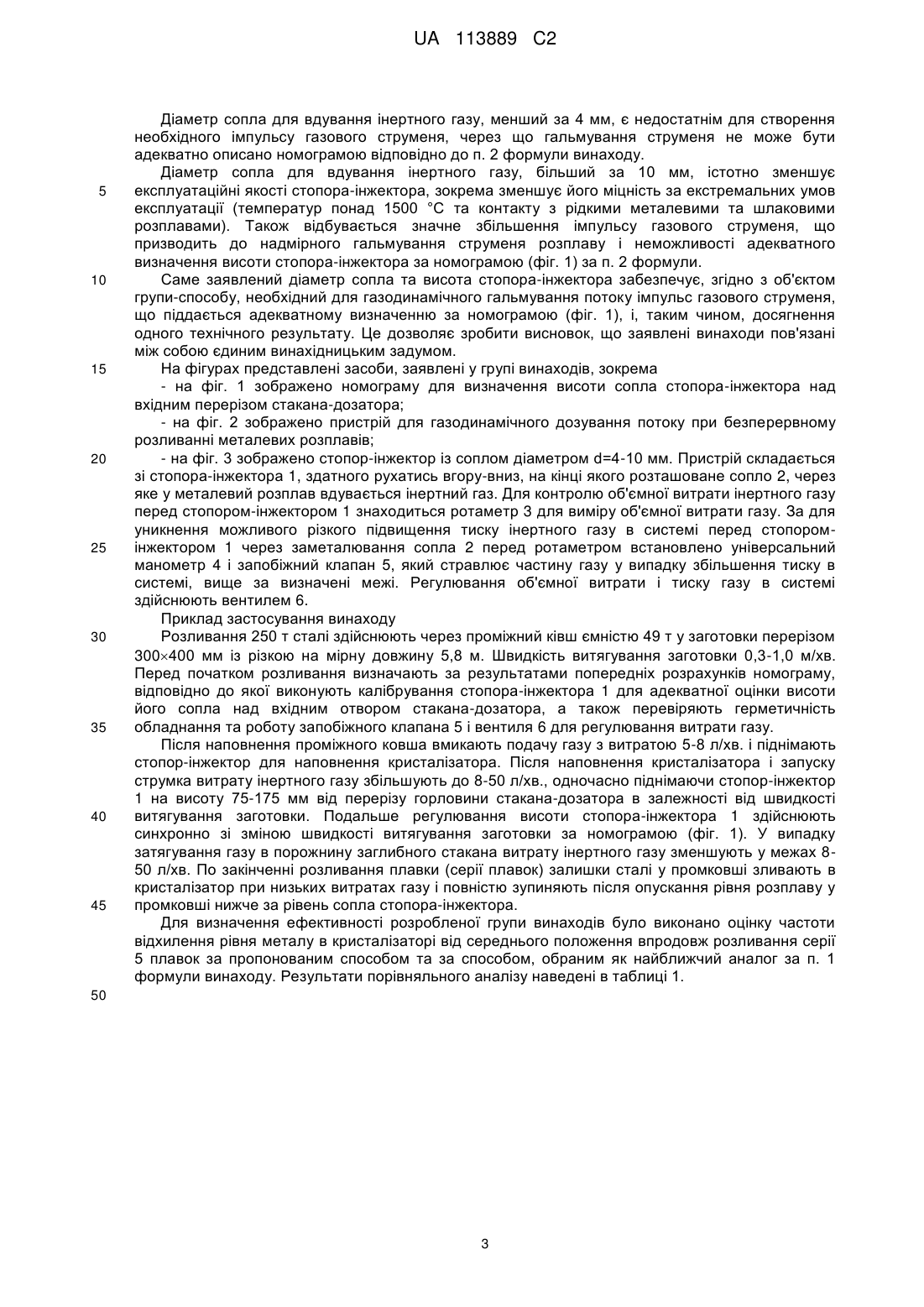

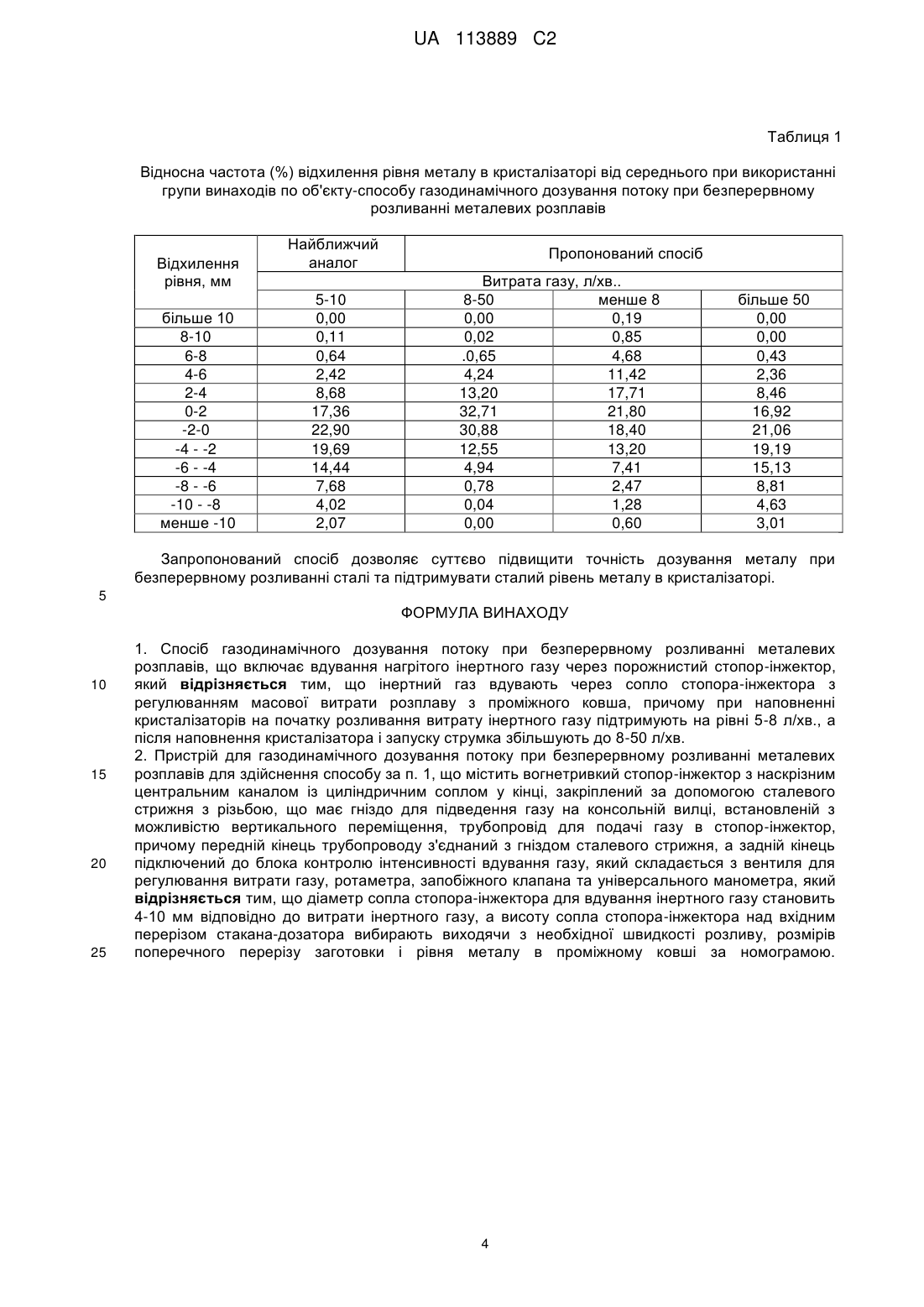

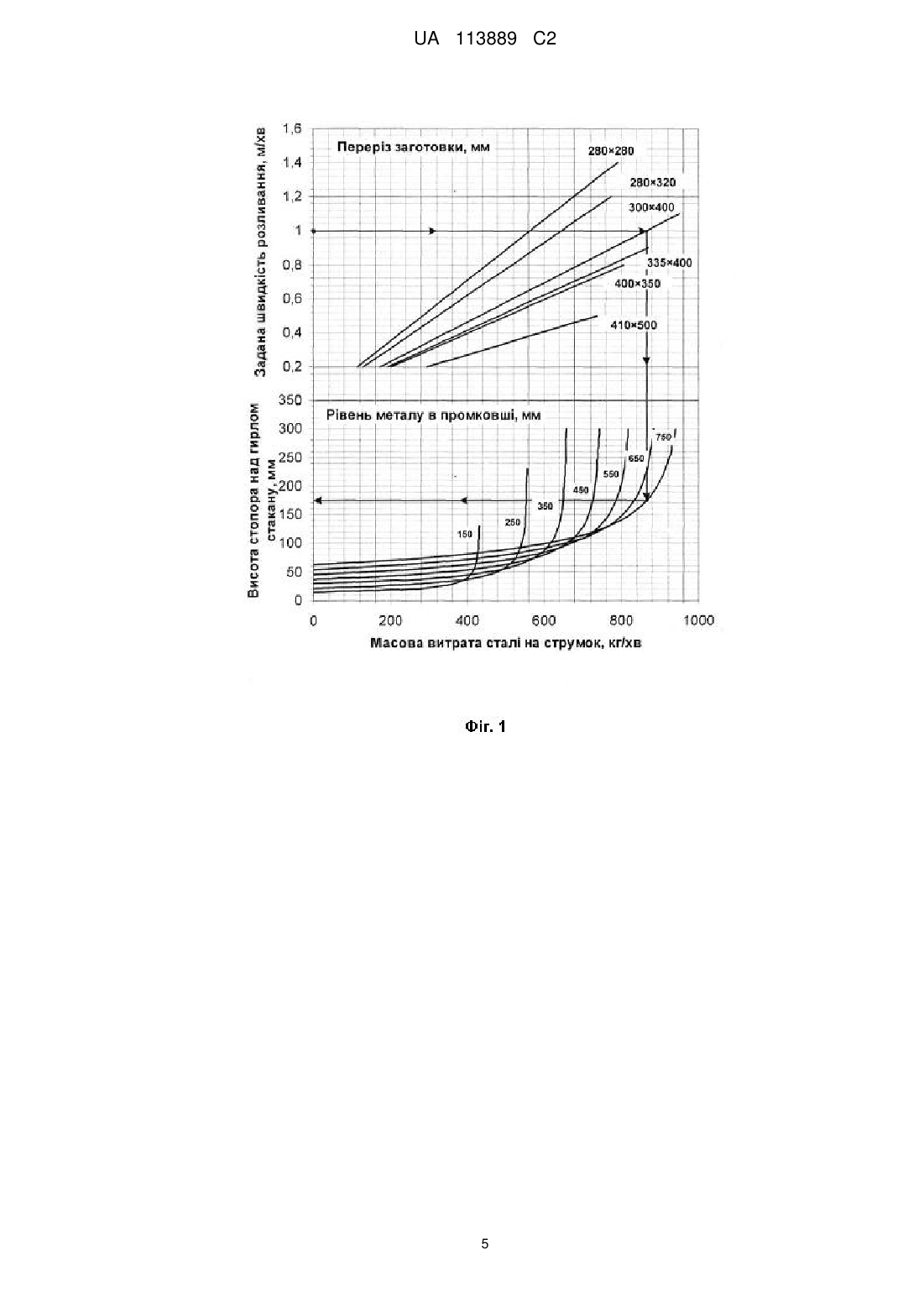

2. Пристрій для газодинамічного дозування потоку при безперервному розливанні металевих розплавів для здійснення способу за п. 1, що містить вогнетривкий стопор-інжектор з наскрізним центральним каналом із циліндричним соплом у кінці, закріплений за допомогою сталевого стрижня з різьбою, що має гніздо для підведення газу на консольній вилці, встановленій з можливістю вертикального переміщення, трубопровід для подачі газу в стопор-інжектор, причому передній кінець трубопроводу з'єднаний з гніздом сталевого стрижня, а задній кінець підключений до блока контролю інтенсивності вдування газу, який складається з вентиля для регулювання витрати газу, ротаметра, запобіжного клапана та універсального манометра, який відрізняється тим, що діаметр сопла стопора-інжектора для вдування інертного газу становить 4-10 мм відповідно до витрати інертного газу, а висоту сопла стопора-інжектора над вхідним перерізом стакана-дозатора вибирають виходячи з необхідної швидкості розливу, розмірів поперечного перерізу заготовки і рівня металу в проміжному ковші за номограмою.

Текст

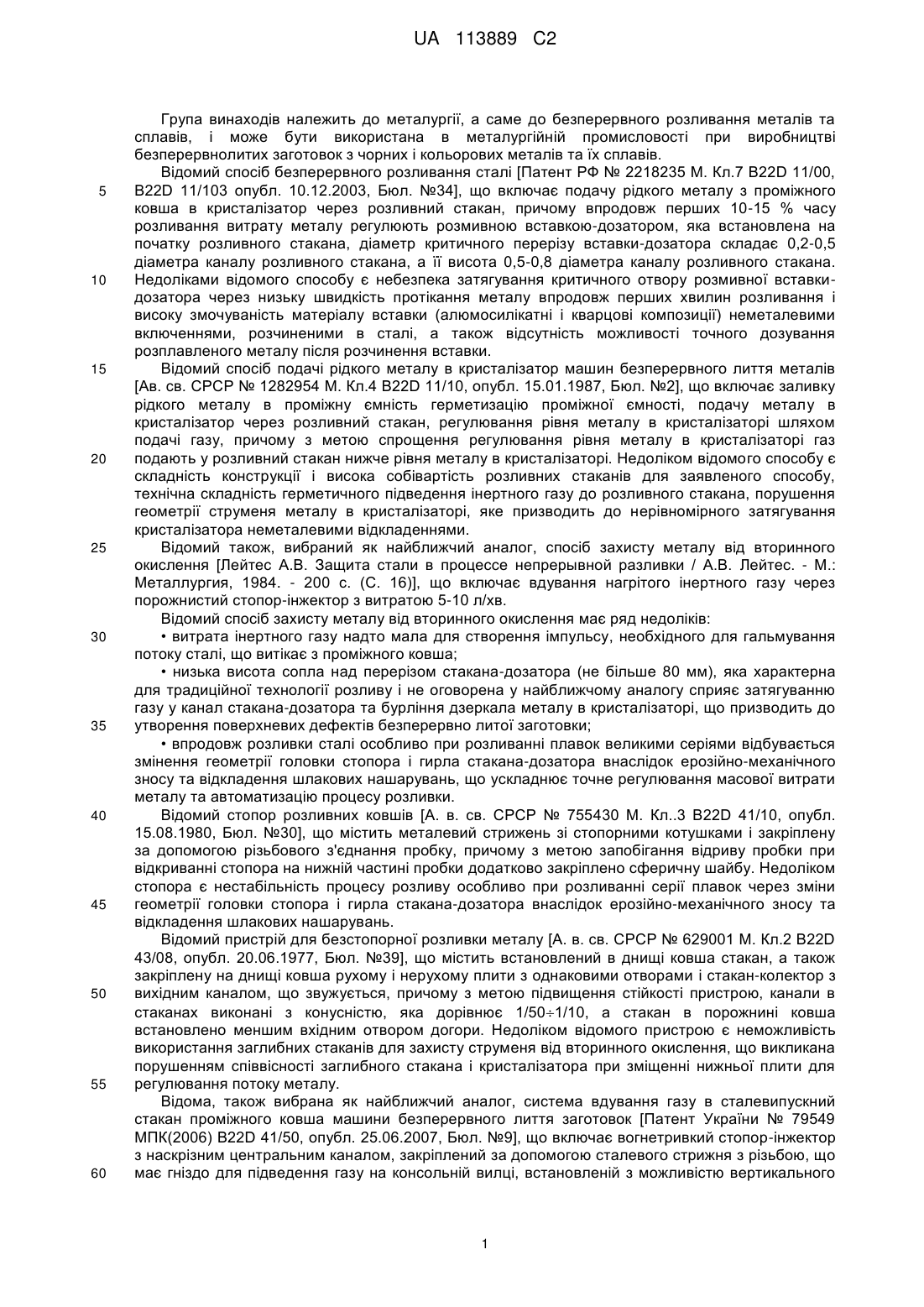

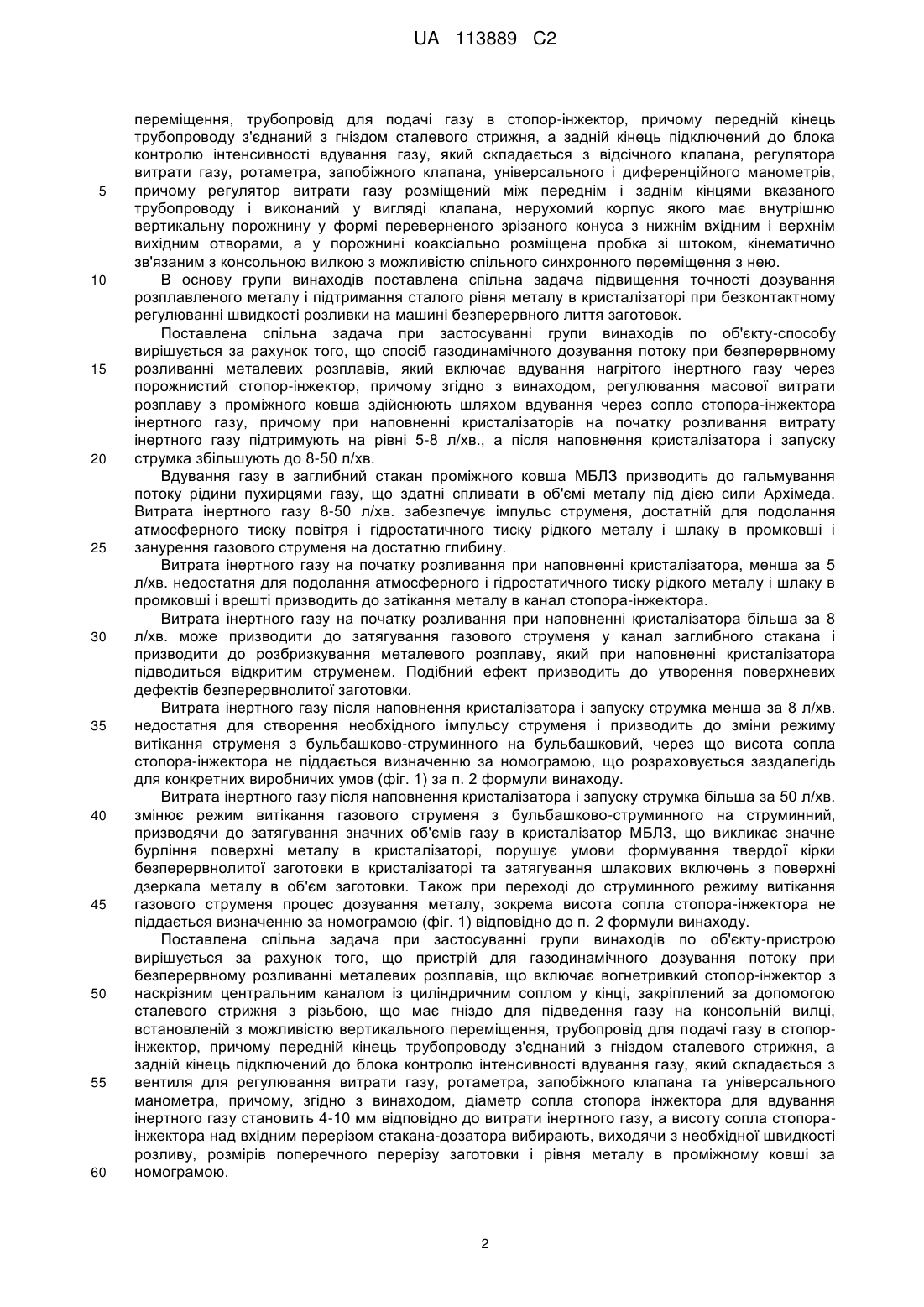

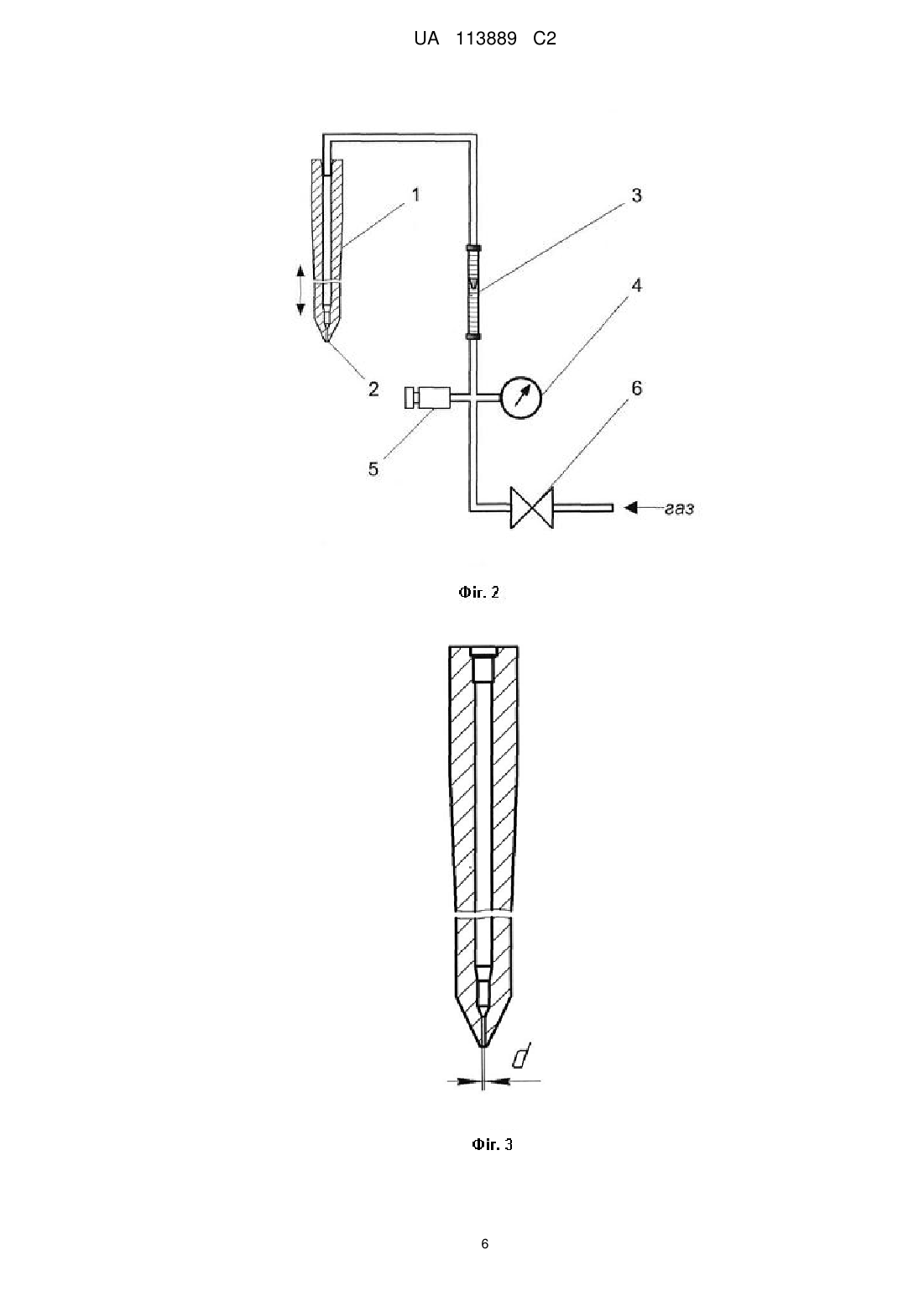

Реферат: Група винаходів належить до галузі металургії. Спосіб газодинамічного дозування потоку при безперервному розливанні металевих розплавів включає вдування нагрітого інертного газу через порожнистий стопор-інжектор з регулюванням масової витрати розплаву з проміжного ковша, причому при наповненні кристалізаторів на початку розливання витрату інертного газу підтримують на рівні 5-8 л/хв., а після наповнення кристалізатора і запуску струмка збільшують до 8-50 л/хв. Крім того, заявлено пристрій для виконання даного способу, в якому діаметр сопла для вдування інертного газу становить 4-10 мм. Група винаходів підвищує точності дозування розплавленого металу і підтримує сталий рівень металу в кристалізаторі при безконтактному регулюванні швидкості розливу на машині безперервного лиття заготовок. UA 113889 C2 (12) UA 113889 C2 UA 113889 C2 5 10 15 20 25 30 35 40 45 50 55 60 Група винаходів належить до металургії, а саме до безперервного розливання металів та сплавів, і може бути використана в металургійній промисловості при виробництві безперервнолитих заготовок з чорних і кольорових металів та їх сплавів. Відомий спосіб безперервного розливання сталі [Патент РФ № 2218235 Μ. Кл.7 B22D 11/00, B22D 11/103 опубл. 10.12.2003, Бюл. №34], що включає подачу рідкого металу з проміжного ковша в кристалізатор через розливний стакан, причому впродовж перших 10-15 % часу розливання витрату металу регулюють розмивною вставкою-дозатором, яка встановлена на початку розливного стакана, діаметр критичного перерізу вставки-дозатора складає 0,2-0,5 діаметра каналу розливного стакана, а її висота 0,5-0,8 діаметра каналу розливного стакана. Недоліками відомого способу є небезпека затягування критичного отвору розмивної вставкидозатора через низьку швидкість протікання металу впродовж перших хвилин розливання і високу змочуваність матеріалу вставки (алюмосилікатні і кварцові композиції) неметалевими включеннями, розчиненими в сталі, а також відсутність можливості точного дозування розплавленого металу після розчинення вставки. Відомий спосіб подачі рідкого металу в кристалізатор машин безперервного лиття металів [Ав. св. СРСР № 1282954 М. Кл.4 B22D 11/10, опубл. 15.01.1987, Бюл. №2], що включає заливку рідкого металу в проміжну ємність герметизацію проміжної ємності, подачу металу в кристалізатор через розливний стакан, регулювання рівня металу в кристалізаторі шляхом подачі газу, причому з метою спрощення регулювання рівня металу в кристалізаторі газ подають у розливний стакан нижче рівня металу в кристалізаторі. Недоліком відомого способу є складність конструкції і висока собівартість розливних стаканів для заявленого способу, технічна складність герметичного підведення інертного газу до розливного стакана, порушення геометрії струменя металу в кристалізаторі, яке призводить до нерівномірного затягування кристалізатора неметалевими відкладеннями. Відомий також, вибраний як найближчий аналог, спосіб захисту металу від вторинного окислення [Лейтес А.В. Защита стали в процессе непрерывной разливки / А.В. Лейтес. - Μ.: Металлургия, 1984. - 200 с. (С. 16)], що включає вдування нагрітого інертного газу через порожнистий стопор-інжектор з витратою 5-10 л/хв. Відомий спосіб захисту металу від вторинного окислення має ряд недоліків: • витрата інертного газу надто мала для створення імпульсу, необхідного для гальмування потоку сталі, що витікає з проміжного ковша; • низька висота сопла над перерізом стакана-дозатора (не більше 80 мм), яка характерна для традиційної технології розливу і не оговорена у найближчому аналогу сприяє затягуванню газу у канал стакана-дозатора та бурління дзеркала металу в кристалізаторі, що призводить до утворення поверхневих дефектів безперервно литої заготовки; • впродовж розливки сталі особливо при розливанні плавок великими серіями відбувається змінення геометрії головки стопора і гирла стакана-дозатора внаслідок ерозійно-механічного зносу та відкладення шлакових нашарувань, що ускладнює точне регулювання масової витрати металу та автоматизацію процесу розливки. Відомий стопор розливних ковшів [А. в. св. СРСР № 755430 М. Кл..3 B22D 41/10, опубл. 15.08.1980, Бюл. №30], що містить металевий стрижень зі стопорними котушками і закріплену за допомогою різьбового з'єднання пробку, причому з метою запобігання відриву пробки при відкриванні стопора на нижній частині пробки додатково закріплено сферичну шайбу. Недоліком стопора є нестабільність процесу розливу особливо при розливанні серії плавок через зміни геометрії головки стопора і гирла стакана-дозатора внаслідок ерозійно-механічного зносу та відкладення шлакових нашарувань. Відомий пристрій для безстопорної розливки металу [А. в. св. СРСР № 629001 М. Кл.2 B22D 43/08, опубл. 20.06.1977, Бюл. №39], що містить встановлений в днищі ковша стакан, а також закріплену на днищі ковша рухому і нерухому плити з однаковими отворами і стакан-колектор з вихідним каналом, що звужується, причому з метою підвищення стійкості пристрою, канали в стаканах виконані з конусністю, яка дорівнює 1/501/10, а стакан в порожнині ковша встановлено меншим вхідним отвором догори. Недоліком відомого пристрою є неможливість використання заглибних стаканів для захисту струменя від вторинного окислення, що викликана порушенням співвісності заглибного стакана і кристалізатора при зміщенні нижньої плити для регулювання потоку металу. Відома, також вибрана як найближчий аналог, система вдування газу в сталевипускний стакан проміжного ковша машини безперервного лиття заготовок [Патент України № 79549 МПК(2006) B22D 41/50, опубл. 25.06.2007, Бюл. №9], що включає вогнетривкий стопор-інжектор з наскрізним центральним каналом, закріплений за допомогою сталевого стрижня з різьбою, що має гніздо для підведення газу на консольній вилці, встановленій з можливістю вертикального 1 UA 113889 C2 5 10 15 20 25 30 35 40 45 50 55 60 переміщення, трубопровід для подачі газу в стопор-інжектор, причому передній кінець трубопроводу з'єднаний з гніздом сталевого стрижня, а задній кінець підключений до блока контролю інтенсивності вдування газу, який складається з відсічного клапана, регулятора витрати газу, ротаметра, запобіжного клапана, універсального і диференційного манометрів, причому регулятор витрати газу розміщений між переднім і заднім кінцями вказаного трубопроводу і виконаний у вигляді клапана, нерухомий корпус якого має внутрішню вертикальну порожнину у формі переверненого зрізаного конуса з нижнім вхідним і верхнім вихідним отворами, а у порожнині коаксіально розміщена пробка зі штоком, кінематично зв'язаним з консольною вилкою з можливістю спільного синхронного переміщення з нею. В основу групи винаходів поставлена спільна задача підвищення точності дозування розплавленого металу і підтримання сталого рівня металу в кристалізаторі при безконтактному регулюванні швидкості розливки на машині безперервного лиття заготовок. Поставлена спільна задача при застосуванні групи винаходів по об'єкту-способу вирішується за рахунок того, що спосіб газодинамічного дозування потоку при безперервному розливанні металевих розплавів, який включає вдування нагрітого інертного газу через порожнистий стопор-інжектор, причому згідно з винаходом, регулювання масової витрати розплаву з проміжного ковша здійснюють шляхом вдування через сопло стопора-інжектора інертного газу, причому при наповненні кристалізаторів на початку розливання витрату інертного газу підтримують на рівні 5-8 л/хв., а після наповнення кристалізатора і запуску струмка збільшують до 8-50 л/хв. Вдування газу в заглибний стакан проміжного ковша МБЛЗ призводить до гальмування потоку рідини пухирцями газу, що здатні спливати в об'ємі металу під дією сили Архімеда. Витрата інертного газу 8-50 л/хв. забезпечує імпульс струменя, достатній для подолання атмосферного тиску повітря і гідростатичного тиску рідкого металу і шлаку в промковші і занурення газового струменя на достатню глибину. Витрата інертного газу на початку розливання при наповненні кристалізатора, менша за 5 л/хв. недостатня для подолання атмосферного і гідростатичного тиску рідкого металу і шлаку в промковші і врешті призводить до затікання металу в канал стопора-інжектора. Витрата інертного газу на початку розливання при наповненні кристалізатора більша за 8 л/хв. може призводити до затягування газового струменя у канал заглибного стакана і призводити до розбризкування металевого розплаву, який при наповненні кристалізатора підводиться відкритим струменем. Подібний ефект призводить до утворення поверхневих дефектів безперервнолитої заготовки. Витрата інертного газу після наповнення кристалізатора і запуску струмка менша за 8 л/хв. недостатня для створення необхідного імпульсу струменя і призводить до зміни режиму витікання струменя з бульбашково-струминного на бульбашковий, через що висота сопла стопора-інжектора не піддається визначенню за номограмою, що розраховується заздалегідь для конкретних виробничих умов (фіг. 1) за п. 2 формули винаходу. Витрата інертного газу після наповнення кристалізатора і запуску струмка більша за 50 л/хв. змінює режим витікання газового струменя з бульбашково-струминного на струминний, призводячи до затягування значних об'ємів газу в кристалізатор МБЛЗ, що викликає значне бурління поверхні металу в кристалізаторі, порушує умови формування твердої кірки безперервнолитої заготовки в кристалізаторі та затягування шлакових включень з поверхні дзеркала металу в об'єм заготовки. Також при переході до струминного режиму витікання газового струменя процес дозування металу, зокрема висота сопла стопора-інжектора не піддається визначенню за номограмою (фіг. 1) відповідно до п. 2 формули винаходу. Поставлена спільна задача при застосуванні групи винаходів по об'єкту-пристрою вирішується за рахунок того, що пристрій для газодинамічного дозування потоку при безперервному розливанні металевих розплавів, що включає вогнетривкий стопор-інжектор з наскрізним центральним каналом із циліндричним соплом у кінці, закріплений за допомогою сталевого стрижня з різьбою, що має гніздо для підведення газу на консольній вилці, встановленій з можливістю вертикального переміщення, трубопровід для подачі газу в стопорінжектор, причому передній кінець трубопроводу з'єднаний з гніздом сталевого стрижня, а задній кінець підключений до блока контролю інтенсивності вдування газу, який складається з вентиля для регулювання витрати газу, ротаметра, запобіжного клапана та універсального манометра, причому, згідно з винаходом, діаметр сопла стопора інжектора для вдування інертного газу становить 4-10 мм відповідно до витрати інертного газу, а висоту сопла стопораінжектора над вхідним перерізом стакана-дозатора вибирають, виходячи з необхідної швидкості розливу, розмірів поперечного перерізу заготовки і рівня металу в проміжному ковші за номограмою. 2 UA 113889 C2 5 10 15 20 25 30 35 40 45 Діаметр сопла для вдування інертного газу, менший за 4 мм, є недостатнім для створення необхідного імпульсу газового струменя, через що гальмування струменя не може бути адекватно описано номограмою відповідно до п. 2 формули винаходу. Діаметр сопла для вдування інертного газу, більший за 10 мм, істотно зменшує експлуатаційні якості стопора-інжектора, зокрема зменшує його міцність за екстремальних умов експлуатації (температур понад 1500 °С та контакту з рідкими металевими та шлаковими розплавами). Також відбувається значне збільшення імпульсу газового струменя, що призводить до надмірного гальмування струменя розплаву і неможливості адекватного визначення висоти стопора-інжектора за номограмою (фіг. 1) за п. 2 формули. Саме заявлений діаметр сопла та висота стопора-інжектора забезпечує, згідно з об'єктом групи-способу, необхідний для газодинамічного гальмування потоку імпульс газового струменя, що піддається адекватному визначенню за номограмою (фіг. 1), і, таким чином, досягнення одного технічного результату. Це дозволяє зробити висновок, що заявлені винаходи пов'язані між собою єдиним винахідницьким задумом. На фігурах представлені засоби, заявлені у групі винаходів, зокрема - на фіг. 1 зображено номограму для визначення висоти сопла стопора-інжектора над вхідним перерізом стакана-дозатора; - на фіг. 2 зображено пристрій для газодинамічного дозування потоку при безперервному розливанні металевих розплавів; - на фіг. 3 зображено стопор-інжектор із соплом діаметром d=4-10 мм. Пристрій складається зі стопора-інжектора 1, здатного рухатись вгору-вниз, на кінці якого розташоване сопло 2, через яке у металевий розплав вдувається інертний газ. Для контролю об'ємної витрати інертного газу перед стопором-інжектором 1 знаходиться ротаметр 3 для виміру об'ємної витрати газу. За для уникнення можливого різкого підвищення тиску інертного газу в системі перед стопоромінжектором 1 через заметалювання сопла 2 перед ротаметром встановлено універсальний манометр 4 і запобіжний клапан 5, який стравлює частину газу у випадку збільшення тиску в системі, вище за визначені межі. Регулювання об'ємної витрати і тиску газу в системі здійснюють вентилем 6. Приклад застосування винаходу Розливання 250 т сталі здійснюють через проміжний ківш ємністю 49 т у заготовки перерізом 300400 мм із різкою на мірну довжину 5,8 м. Швидкість витягування заготовки 0,3-1,0 м/хв. Перед початком розливання визначають за результатами попередніх розрахунків номограму, відповідно до якої виконують калібрування стопора-інжектора 1 для адекватної оцінки висоти його сопла над вхідним отвором стакана-дозатора, а також перевіряють герметичність обладнання та роботу запобіжного клапана 5 і вентиля 6 для регулювання витрати газу. Після наповнення проміжного ковша вмикають подачу газу з витратою 5-8 л/хв. і піднімають стопор-інжектор для наповнення кристалізатора. Після наповнення кристалізатора і запуску струмка витрату інертного газу збільшують до 8-50 л/хв., одночасно піднімаючи стопор-інжектор 1 на висоту 75-175 мм від перерізу горловини стакана-дозатора в залежності від швидкості витягування заготовки. Подальше регулювання висоти стопора-інжектора 1 здійснюють синхронно зі зміною швидкості витягування заготовки за номограмою (фіг. 1). У випадку затягування газу в порожнину заглибного стакана витрату інертного газу зменшують у межах 850 л/хв. По закінченні розливання плавки (серії плавок) залишки сталі у промковші зливають в кристалізатор при низьких витратах газу і повністю зупиняють після опускання рівня розплаву у промковші нижче за рівень сопла стопора-інжектора. Для визначення ефективності розробленої групи винаходів було виконано оцінку частоти відхилення рівня металу в кристалізаторі від середнього положення впродовж розливання серії 5 плавок за пропонованим способом та за способом, обраним як найближчий аналог за п. 1 формули винаходу. Результати порівняльного аналізу наведені в таблиці 1. 50 3 UA 113889 C2 Таблиця 1 Відносна частота (%) відхилення рівня металу в кристалізаторі від середнього при використанні групи винаходів по об'єкту-способу газодинамічного дозування потоку при безперервному розливанні металевих розплавів Відхилення рівня, мм більше 10 8-10 6-8 4-6 2-4 0-2 -2-0 -4 - -2 -6 - -4 -8 - -6 -10 - -8 менше -10 Найближчий аналог 5-10 0,00 0,11 0,64 2,42 8,68 17,36 22,90 19,69 14,44 7,68 4,02 2,07 Пропонований спосіб Витрата газу, л/хв.. 8-50 менше 8 0,00 0,19 0,02 0,85 .0,65 4,68 4,24 11,42 13,20 17,71 32,71 21,80 30,88 18,40 12,55 13,20 4,94 7,41 0,78 2,47 0,04 1,28 0,00 0,60 більше 50 0,00 0,00 0,43 2,36 8,46 16,92 21,06 19,19 15,13 8,81 4,63 3,01 Запропонований спосіб дозволяє суттєво підвищити точність дозування металу при безперервному розливанні сталі та підтримувати сталий рівень металу в кристалізаторі. 5 ФОРМУЛА ВИНАХОДУ 10 15 20 25 1. Спосіб газодинамічного дозування потоку при безперервному розливанні металевих розплавів, що включає вдування нагрітого інертного газу через порожнистий стопор-інжектор, який відрізняється тим, що інертний газ вдувають через сопло стопора-інжектора з регулюванням масової витрати розплаву з проміжного ковша, причому при наповненні кристалізаторів на початку розливання витрату інертного газу підтримують на рівні 5-8 л/хв., а після наповнення кристалізатора і запуску струмка збільшують до 8-50 л/хв. 2. Пристрій для газодинамічного дозування потоку при безперервному розливанні металевих розплавів для здійснення способу за п. 1, що містить вогнетривкий стопор-інжектор з наскрізним центральним каналом із циліндричним соплом у кінці, закріплений за допомогою сталевого стрижня з різьбою, що має гніздо для підведення газу на консольній вилці, встановленій з можливістю вертикального переміщення, трубопровід для подачі газу в стопор-інжектор, причому передній кінець трубопроводу з'єднаний з гніздом сталевого стрижня, а задній кінець підключений до блока контролю інтенсивності вдування газу, який складається з вентиля для регулювання витрати газу, ротаметра, запобіжного клапана та універсального манометра, який відрізняється тим, що діаметр сопла стопора-інжектора для вдування інертного газу становить 4-10 мм відповідно до витрати інертного газу, а висоту сопла стопора-інжектора над вхідним перерізом стакана-дозатора вибирають виходячи з необхідної швидкості розливу, розмірів поперечного перерізу заготовки і рівня металу в проміжному ковші за номограмою. 4 UA 113889 C2 5 UA 113889 C2 6 UA 113889 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22D 11/103, B22D 37/00, B22D 11/10, B22D 41/16

Мітки: безперервному, розплавів, здійснення, пристрій, потоку, спосіб, дозування, металевих, газодинамічного, розливанні

Код посилання

<a href="https://ua.patents.su/9-113889-sposib-gazodinamichnogo-dozuvannya-potoku-pri-bezperervnomu-rozlivanni-metalevikh-rozplaviv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб газодинамічного дозування потоку при безперервному розливанні металевих розплавів та пристрій для його здійснення</a>

Попередній патент: Відцентрова бурякорізка

Наступний патент: Спосіб та пристрій дистанційного контролю об’єму шихти в шихтовому відсіку

Випадковий патент: Спосіб виготовлення оздоблювальних напівфабрикатів кремів "кендігем" підвищеної харчової цінності