Спосіб комбінованої вакуумної іонно-плазмової обробки інструмента зі швидкорізальної сталі

Номер патенту: 119384

Опубліковано: 25.09.2017

Автори: Селезньов Вадим Григорович, Зубко Максим Іванович, Зайцев Олег Іванович, Самовол Вікторія Володимирівна

Формула / Реферат

1. Спосіб комбінованої вакуумної іонно-плазмової обробки інструмента зі швидкорізальної сталі, що полягає в обробці деталей у газорозрядній плазмі, що містить іони аргону, який включає одночасне очищення іонами аргону та дифузійне насичення поверхні деталі з використанням плазмового генератора, і наступне осадження шарів зносостійкого покриття в дуговому газовому розряді, який відрізняється тим, що дифузійне насичення здійснюють іонами азоту (азотування) при подачі газоподібного азоту в плазму аргону, очищення і азотування виконують із прискореним нагріванням деталей за допомогою нагрівальних елементів; а шари покриття осаджують дуговим розпиленням матеріалу випарників в атмосфері азоту, при цьому першим осаджують адгезійний шар з нітриду титану й хрому (CrTiN), далі осаджують проміжний шар з неперіодичною структурою почерговим розпиленням двох різнорідних металів 4, 5 або 6 груп періодичної таблиці елементів, а також Аl, Si та Y, після чого осаджують зносостійкий шар на основі Аl і одного або декількох металів 4, 5 або 6 груп періодичної таблиці елементів, а також Si та Y, останнім осаджують фінішний шар із нітридів титану й хрому (TiN, CrN, CrTiN) або карбонітриду титану (TiCN).

2. Спосіб обробки за п. 1, який відрізняється тим, що очищення й азотування поверхні деталі здійснюють протягом 45-60 хвилин при подачі аргону із витратою 240-350 cм3/xв і подачі азоту із витратою 80-250 см3/хв після нагрівання деталей вище 250 °C, при цьому підтримують негативний потенціал зсуву на деталі 150-300 В, струм нагрівання катодної трубки 90-130 А та температуру ізотермічної витримки 400-450 °C; а шари покриття осаджують при подачі азоту із витратою 500-1200 см3/хв, при температурі на поверхні деталей 380-430 °C, при негативному потенціалі зсуву на деталі 100-250 В, та струмі, що подають на випарники, 70-110 А.

3. Спосіб обробки за п. 2, який відрізняється тим, що при азотуванні останні 5-10 хвилин обробки проводять із витратою азоту 50-80 см3/хв.

4. Спосіб обробки за пп. 1, 2, 3, який відрізняється тим, що шари покриття осаджують з використанням плазмового генератора при витраті аргону 240-350 см3/хв і струмі нагрівання катодної трубки 90-130 А.

5. Спосіб обробки за пп. 1, 2, 4, який відрізняється тим, що адгезійний шар осаджують з нітриду хрому (CrN), при цьому негативний потенціал зсуву на деталі 150 В, тривалість осадження 10 хвилин.

6. Спосіб обробки за пп. 1, 2, 4, який відрізняється тим, що проміжний шар осаджують із послідовним відкриванням заслінок випарників при неперіодичному обертанні деталі протягом 20-30 хвилин.

7. Спосіб обробки за пп. 1, 2, 4, 6, який відрізняється тим, що проміжний шар осаджують із плавною зміною витрати азоту від 0 до 1000 см3/хв і періодичністю кожні 0,5-2 хвилин.

8. Спосіб обробки за пп. 1, 2, 4, який відрізняється тим, що фінішний шар з нітридів титану й хрому (TiN, CrTiN, CrN) осаджують із витратою азоту 500-700 см3/хв, тривалість нанесення 5-10 хвилин.

9. Спосіб обробки за пп. 1, 2, 4, який відрізняється тим, що фінішний шар осаджують із карбонітриду титану (TiCN), при цьому поступово знижують витрату азоту від 700 см3/хв до 500 см3/хв, і подають ацетилен (С2Н2) із поступовим збільшенням витрати від 0 до 150 см3/хв.

Текст

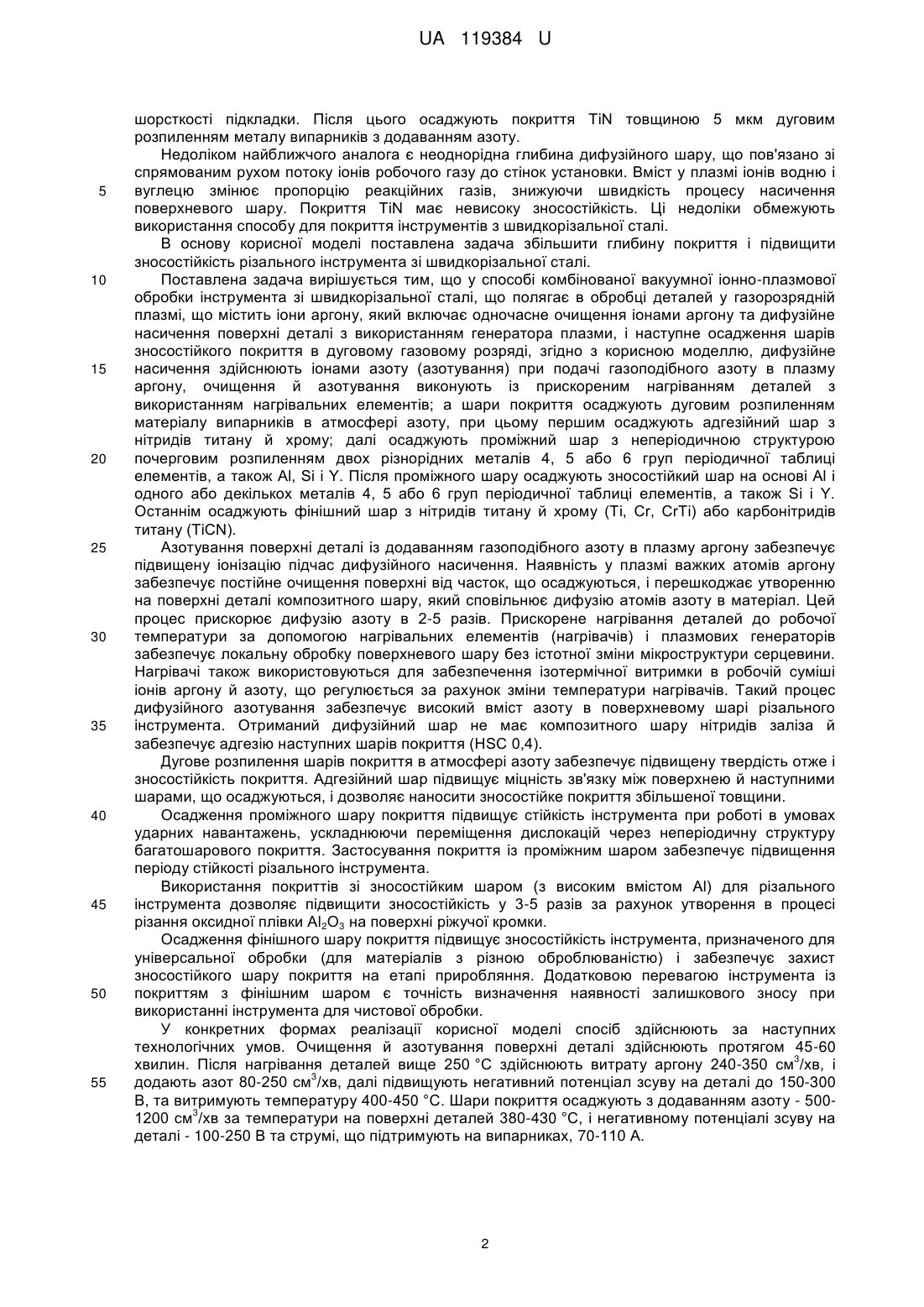

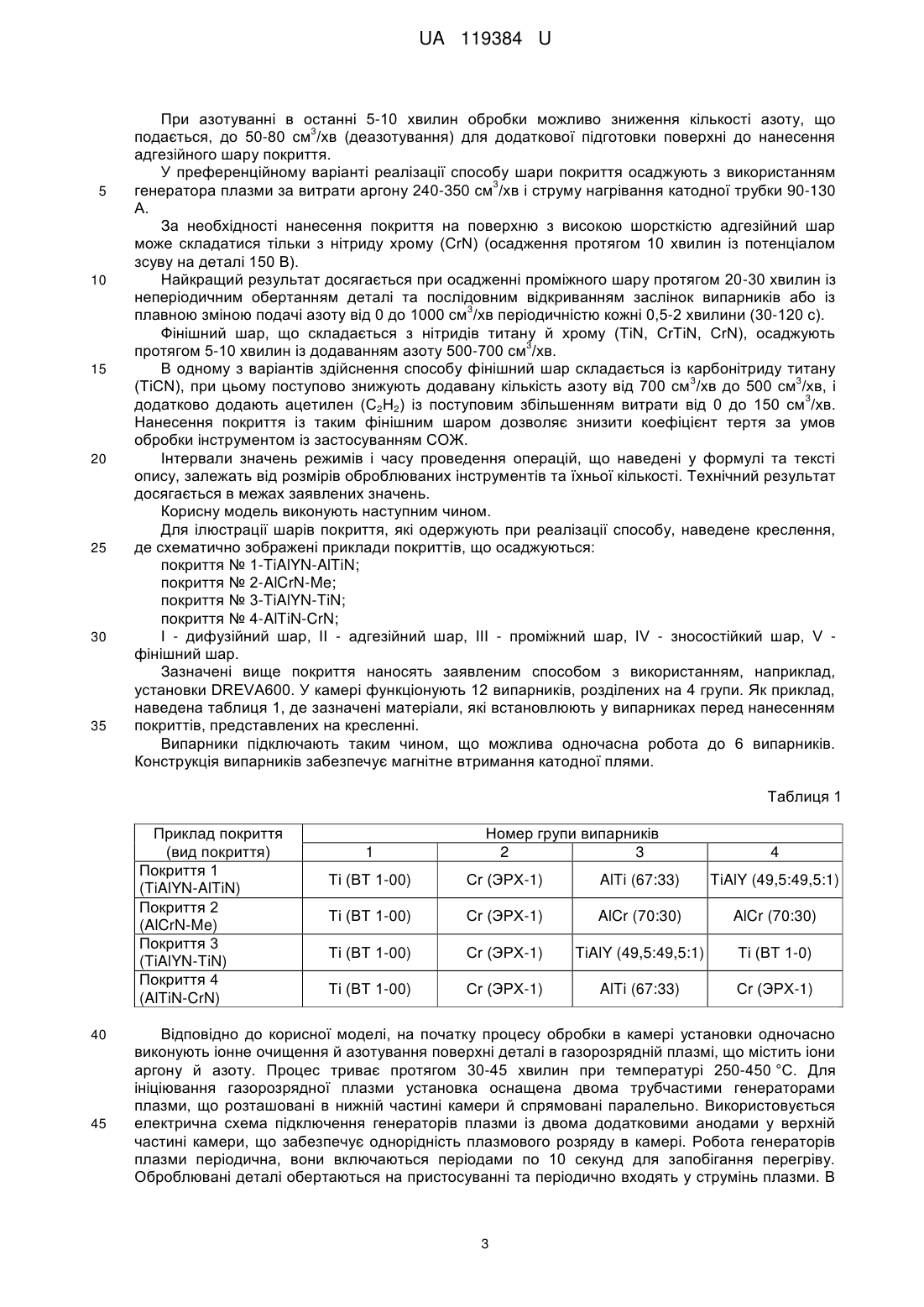

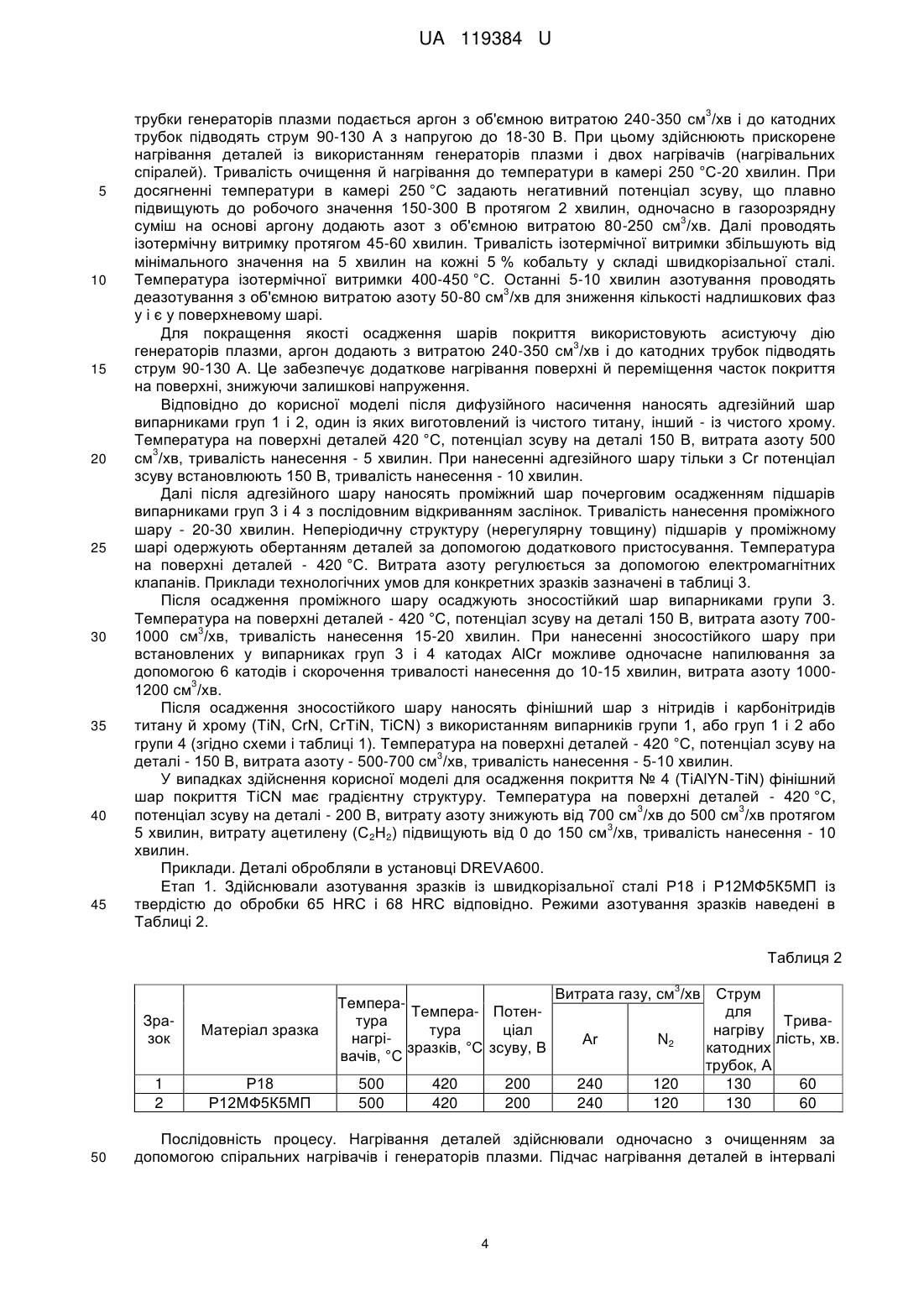

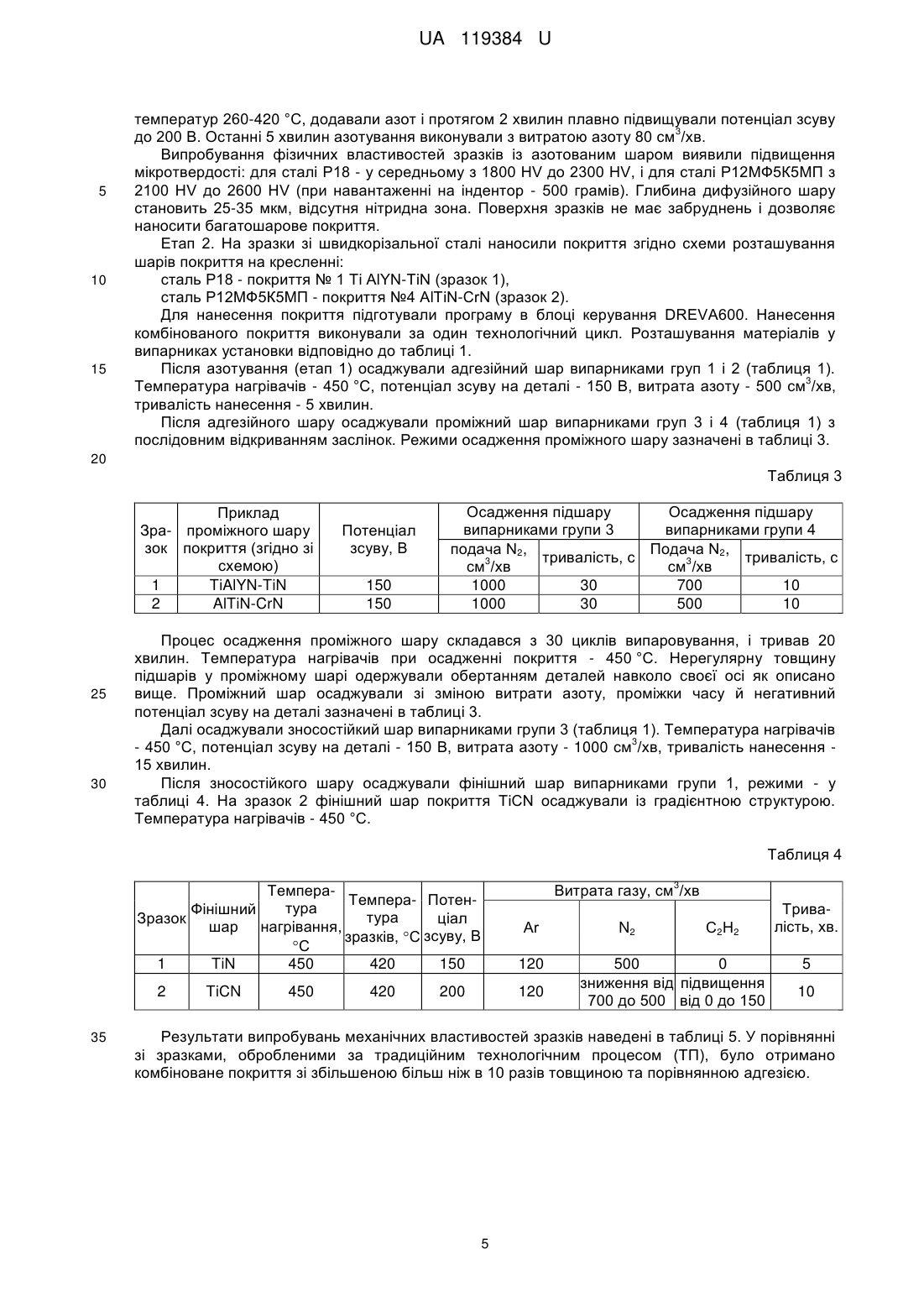

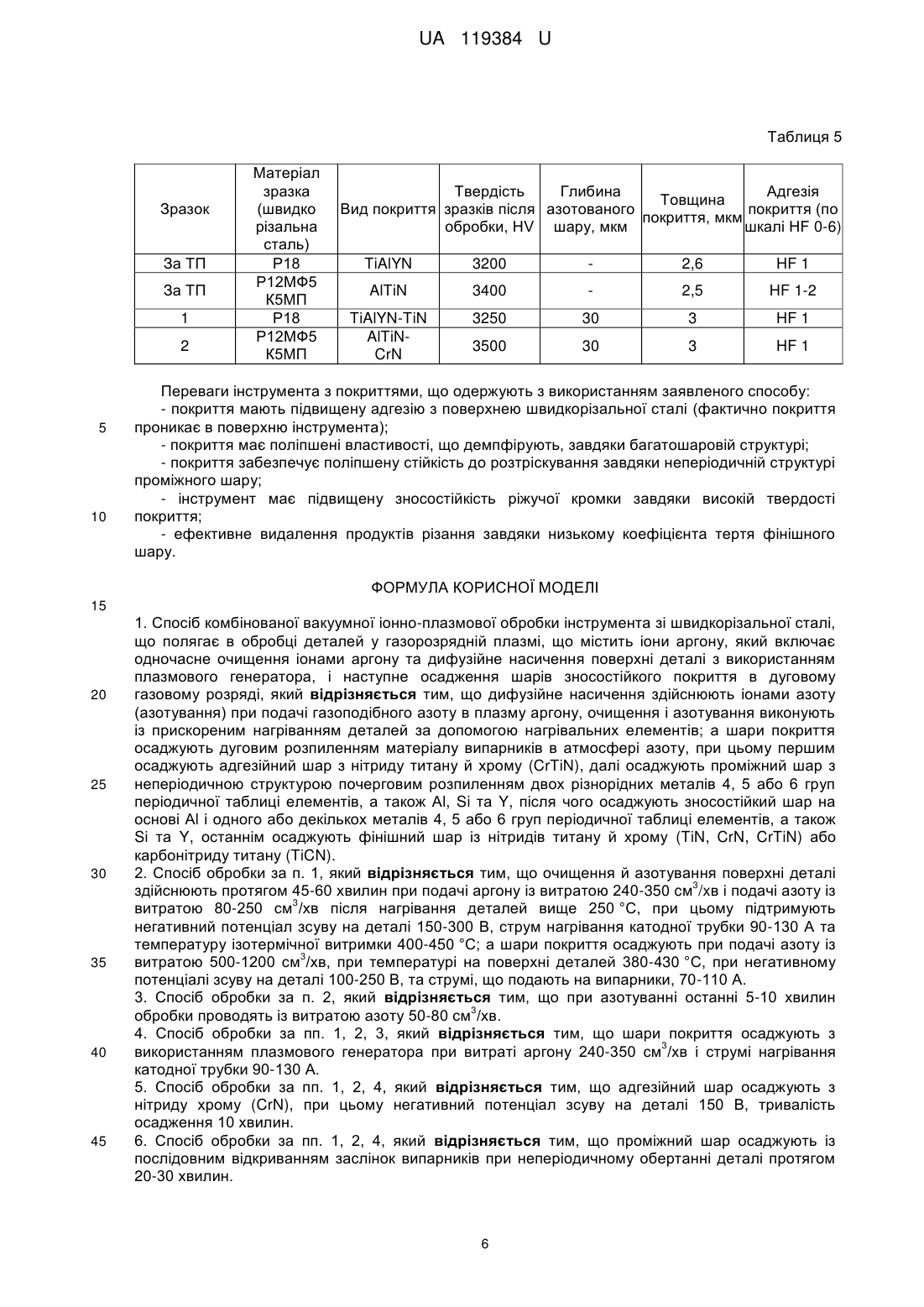

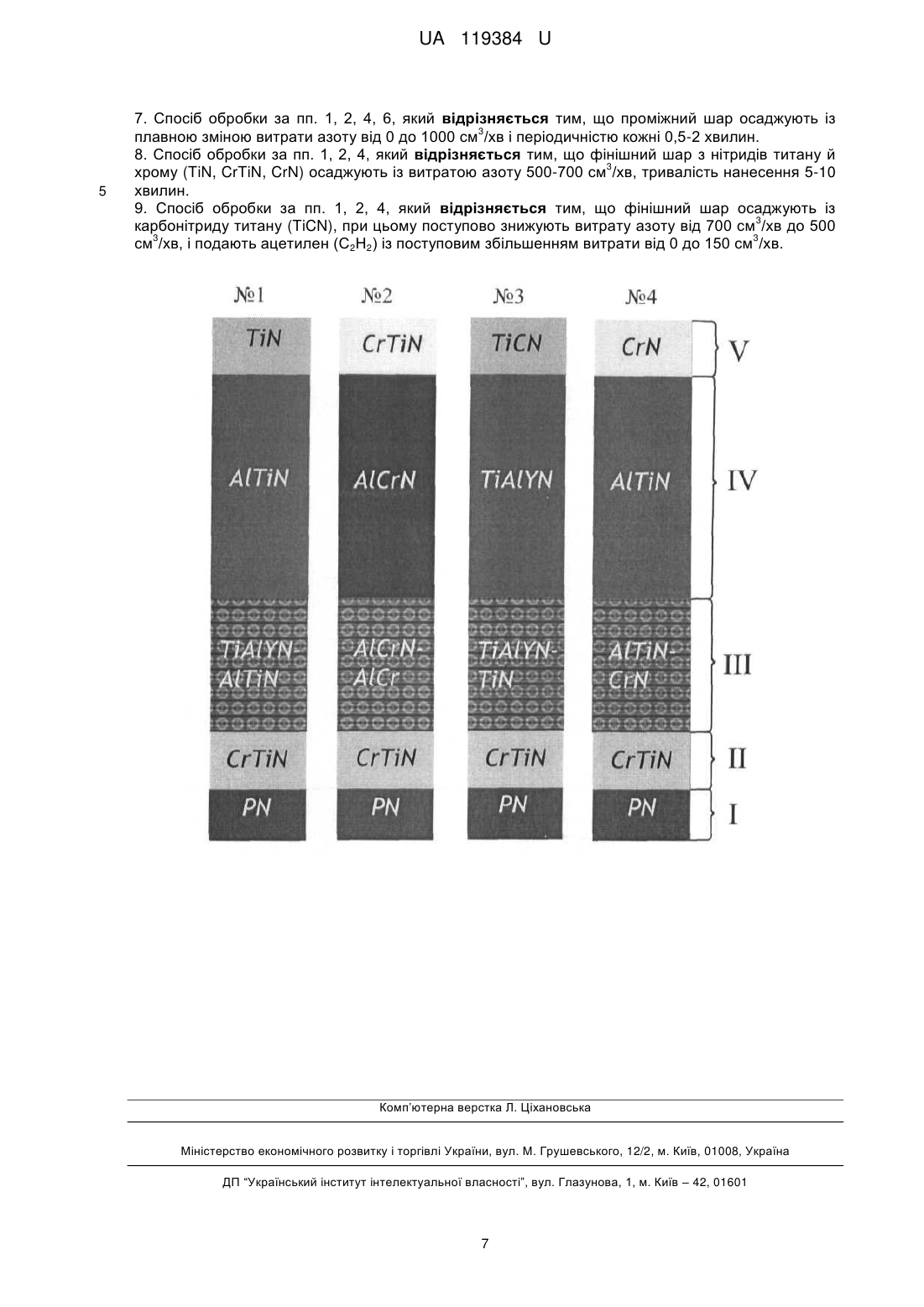

Реферат: Спосіб комбінованої вакуумної іонно-плазмової обробки інструмента зі швидкорізальної сталі полягає в обробці деталей у газорозрядній плазмі, що містить іони аргону. Спосіб включає одночасне очищення іонами аргону та дифузійне насичення поверхні деталі з використанням плазмового генератора, і наступне осадження шарів зносостійкого покриття в дуговому газовому розряді. Дифузійне насичення здійснюють іонами азоту (азотування) при подачі газоподібного азоту в плазму аргону. Очищення і азотування виконують із прискореним нагріванням деталей за допомогою нагрівальних елементів. Шари покриття осаджують дуговим розпиленням матеріалу випарників в атмосфері азоту. Першим осаджують адгезійний шар з нітриду титану й хрому (CrTiN). Далі осаджують проміжний шар з неперіодичною структурою почерговим розпиленням двох різнорідних металів 4, 5 або 6 груп періодичної таблиці елементів, а також Аl, Si та Y. Після цього осаджують зносостійкий шар на основі Аl і одного або декількох металів 4, 5 або 6 груп періодичної таблиці елементів, а також Si та Y. Останнім осаджують фінішний шар із нітридів титану й хрому (TiN, CrN, CrTiN) або карбонітриду титану (TiCN). UA 119384 U (12) UA 119384 U UA 119384 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі машинобудування, зокрема до технології зміцнення та підвищення зносостійкості різальних інструментів. Відомим аналогом є спосіб підвищення стійкості різального інструмента шляхом нанесення зносостійких покриттів. Тривалий цикл іонно-плазмової обробки та низька зносостійкість відомих покриттів є основними задачами, що вирішуються корисною моделлю. Відомим аналогом є спосіб іонно-плазмової обробки у двоступінчастому розряді поверхні металорізального інструмента [патент RU 2413793 С2, опубл. 10.03.2011], виготовленого з порошкової швидкорізальної сталі, що включає очищення, нагрівання поверхні інструмента до температури насичення, іонне азотування в атмосфері азоту або в газі, що містить азот, та нанесення складного легованого покриття з тугоплавких металів. Очищення виконують із прогрівом поверхні інструмента до 220-260 °C, далі здійснюють азотування поверхні інструмента за температури, нижчої за температуру відпускання сталі, а після азотування здійснюють іонне травлення протягом 5-7 хвилин. Недоліками аналога є осадження металевих часток при іонному азотуванні у двоступінчастому розряді, що значно знижує рівномірність і швидкість дифузійних процесів. Тривалість процесу нанесення покриття включає окремі операції очищення, нагрівання перед азотуванням та іонного травлення. Відомим аналогом є спосіб виготовлення різального інструмента з багатошаровим покриттям [патент US 8,758,890 В2, опубл. 09.06.2011], що включає послідовне нанесення шарів покриття, що має три основні зони (А, В, С) з різним хімічним складом. Зона А, що прилягає до підкладки, являє собою однорідну структуру із чистого Ті, чистого Сr, сплаву АlСr, сплаву АlТі, або відповідних нітридів за умови витрати азоту. Зона В є перехідною зоною з поступовим збільшенням вмісту Si до 8-17 %. Зони В і С мають неперіодичну багатошарову структуру із чергуванням шарів нітридів, карбідів, боридів або їхньої суміші з Si і щонайменше двох додаткових елементів груп 4, 5 або 6 періодичної таблиці елементів, а також Аl та Y. Загальна товщина покриття становить від 0,5 до 20 мкм. Товщина окремих шарів у багатошаровій неперіодичній структурі становить від 0,1 до 200 нм. Недоліком аналога є складність одержання покриттів з високою адгезією при нанесенні шарів покриттів на зону А зі сплавів АlСr АlТі і відповідних нітридів. Такий спосіб вимагає високої чистоти процесу нанесення і якості підготування підкладки. Нанесення покриттів товщиною більше 5 мкм в такий спосіб призводить до окрихчування і зниження стійкості. Відомим аналогом є спосіб комбінованого вакуумного іонно-плазмового нанесення покриттів на вироби зі сталей і твердих сплавів [патент RU 2370570 С1, опубл. 20.10.2009] у газорозрядній плазмі, що містить іони аргону, азоту й твердої речовини, що входять до складу покриття. У відомому способі при очищенні поверхні здійснюють комбіновану іонно-плазмову обробку виробів у газорозрядній плазмі, що містить іони аргону. Потім здійснюють дифузійне насичення виробу, при якому в газорозрядну плазму магнетронним розпиленням мішені-катода вводять іони компонентів твердої речовини, що входять до складу покриття, що наносять. Перехід від дифузійного насичення до нанесення покриття здійснюють зниженням негативного потенціалу зсуву на оброблюваному виробі. В окремих випадках здійснення способу газорозрядна плазма, у якій виконують дифузійне насичення або нанесення покриття, містить іони аргону й азоту й формується генератором плазми. Недоліками аналога є складність одержання покриттів з високою адгезією при осадженні покриттів на композитний шар нітридів, утворений на поверхні при дифузійному насиченні зазначеним способом. Також спосіб обмежений за застосуванням виробами, що не мають гострих кромок, тому що потенціал зсуву 500 В призводить до перегріву й знеміцненню гострих кромок. Зносостійкість одержуваних покриттів нижче аналогічних, які містять у складі Аl і Сr, що утворюють на поверхні тверді оксидні плівки, що самовідновлюються. Модуль пружності й ударна в'язкість одношарових покриттів TiBSi і TiBCN, що отримані зазначеним способом, значно поступаються пропонованим багатошаровим покриттям. Найближчим аналогом для корисної моделі є спосіб комбінованої вакуумної іонно-плазмової обробки інструмента [патент RU 2210621 С2, опубл. 10.08.2002], у якому виконують обробку виробу в плазмі, що містить іони аргону та водню, здійснення дифузійного насичення та нанесення зносостійкого покриття. При цьому використовують генератор плазми (джерело газової плазми з розпеченим катодом). Обробку виробу з метою очищення та відновлення окислів і дифузійне насичення здійснюють одночасно у плазмі, що додатково містить іони вуглецю або вуглецю та азоту, тобто у суміші газів (Аr 90 % + СН4 10 %) або (Аr 80 % + СН4 10 % + N2 10 %). Наявність іонів інертного газу в плазмі газової суміші сприяє очищенню й активації поверхні інструмента, частковому розпиленню вуглецю, що осаджується у вигляді сажі. Відсутність попередньої стадії іонного очищення знижує трудомісткість процесу і втрати 1 UA 119384 U 5 10 15 20 25 30 35 40 45 50 55 шорсткості підкладки. Після цього осаджують покриття TiN товщиною 5 мкм дуговим розпиленням металу випарників з додаванням азоту. Недоліком найближчого аналога є неоднорідна глибина дифузійного шару, що пов'язано зі спрямованим рухом потоку іонів робочого газу до стінок установки. Вміст у плазмі іонів водню і вуглецю змінює пропорцію реакційних газів, знижуючи швидкість процесу насичення поверхневого шару. Покриття TiN має невисоку зносостійкість. Ці недоліки обмежують використання способу для покриття інструментів з швидкорізальної сталі. В основу корисної моделі поставлена задача збільшити глибину покриття і підвищити зносостійкість різального інструмента зі швидкорізальної сталі. Поставлена задача вирішується тим, що у способі комбінованої вакуумної іонно-плазмової обробки інструмента зі швидкорізальної сталі, що полягає в обробці деталей у газорозрядній плазмі, що містить іони аргону, який включає одночасне очищення іонами аргону та дифузійне насичення поверхні деталі з використанням генератора плазми, і наступне осадження шарів зносостійкого покриття в дуговому газовому розряді, згідно з корисною моделлю, дифузійне насичення здійснюють іонами азоту (азотування) при подачі газоподібного азоту в плазму аргону, очищення й азотування виконують із прискореним нагріванням деталей з використанням нагрівальних елементів; а шари покриття осаджують дуговим розпиленням матеріалу випарників в атмосфері азоту, при цьому першим осаджують адгезійний шар з нітридів титану й хрому; далі осаджують проміжний шар з неперіодичною структурою почерговим розпиленням двох різнорідних металів 4, 5 або 6 груп періодичної таблиці елементів, а також Аl, Si і Y. Після проміжного шару осаджують зносостійкий шар на основі Аl і одного або декількох металів 4, 5 або 6 груп періодичної таблиці елементів, а також Si і Y. Останнім осаджують фінішний шар з нітридів титану й хрому (Ті, Сr, СrТі) або карбонітридів титану (TiCN). Азотування поверхні деталі із додаванням газоподібного азоту в плазму аргону забезпечує підвищену іонізацію підчас дифузійного насичення. Наявність у плазмі важких атомів аргону забезпечує постійне очищення поверхні від часток, що осаджуються, і перешкоджає утворенню на поверхні деталі композитного шару, який сповільнює дифузію атомів азоту в матеріал. Цей процес прискорює дифузію азоту в 2-5 разів. Прискорене нагрівання деталей до робочої температури за допомогою нагрівальних елементів (нагрівачів) і плазмових генераторів забезпечує локальну обробку поверхневого шару без істотної зміни мікроструктури серцевини. Нагрівачі також використовуються для забезпечення ізотермічної витримки в робочій суміші іонів аргону й азоту, що регулюється за рахунок зміни температури нагрівачів. Такий процес дифузійного азотування забезпечує високий вміст азоту в поверхневому шарі різального інструмента. Отриманий дифузійний шар не має композитного шару нітридів заліза й забезпечує адгезію наступних шарів покриття (HSC 0,4). Дугове розпилення шарів покриття в атмосфері азоту забезпечує підвищену твердість отже і зносостійкість покриття. Адгезійний шар підвищує міцність зв'язку між поверхнею й наступними шарами, що осаджуються, і дозволяє наносити зносостійке покриття збільшеної товщини. Осадження проміжного шару покриття підвищує стійкість інструмента при роботі в умовах ударних навантажень, ускладнюючи переміщення дислокацій через неперіодичну структуру багатошарового покриття. Застосування покриття із проміжним шаром забезпечує підвищення періоду стійкості різального інструмента. Використання покриттів зі зносостійким шаром (з високим вмістом Аl) для різального інструмента дозволяє підвищити зносостійкість у 3-5 разів за рахунок утворення в процесі різання оксидної плівки Аl2О3 на поверхні ріжучої кромки. Осадження фінішного шару покриття підвищує зносостійкість інструмента, призначеного для універсальної обробки (для матеріалів з різною оброблюваністю) і забезпечує захист зносостійкого шару покриття на етапі приробляння. Додатковою перевагою інструмента із покриттям з фінішним шаром є точність визначення наявності залишкового зносу при використанні інструмента для чистової обробки. У конкретних формах реалізації корисної моделі спосіб здійснюють за наступних технологічних умов. Очищення й азотування поверхні деталі здійснюють протягом 45-60 3 хвилин. Після нагрівання деталей вище 250 °C здійснюють витрату аргону 240-350 см /хв, і 3 додають азот 80-250 см /хв, далі підвищують негативний потенціал зсуву на деталі до 150-300 В, та витримують температуру 400-450 °C. Шари покриття осаджують з додаванням азоту - 5003 1200 см /хв за температури на поверхні деталей 380-430 °C, і негативному потенціалі зсуву на деталі - 100-250 В та струмі, що підтримують на випарниках, 70-110 А. 2 UA 119384 U 5 10 15 20 25 30 35 При азотуванні в останні 5-10 хвилин обробки можливо зниження кількості азоту, що 3 подається, до 50-80 см /хв (деазотування) для додаткової підготовки поверхні до нанесення адгезійного шару покриття. У преференційному варіанті реалізації способу шари покриття осаджують з використанням 3 генератора плазми за витрати аргону 240-350 см /хв і струму нагрівання катодної трубки 90-130 А. За необхідності нанесення покриття на поверхню з високою шорсткістю адгезійний шар може складатися тільки з нітриду хрому (CrN) (осадження протягом 10 хвилин із потенціалом зсуву на деталі 150 В). Найкращий результат досягається при осадженні проміжного шару протягом 20-30 хвилин із неперіодичним обертанням деталі та послідовним відкриванням заслінок випарників або із 3 плавною зміною подачі азоту від 0 до 1000 см /хв періодичністю кожні 0,5-2 хвилини (30-120 с). Фінішний шар, що складається з нітридів титану й хрому (TiN, CrTiN, CrN), осаджують 3 протягом 5-10 хвилин із додаванням азоту 500-700 см /хв. В одному з варіантів здійснення способу фінішний шар складається із карбонітриду титану 3 3 (TiCN), при цьому поступово знижують додавану кількість азоту від 700 см /хв до 500 см /хв, і 3 додатково додають ацетилен (С2Н2) із поступовим збільшенням витрати від 0 до 150 см /хв. Нанесення покриття із таким фінішним шаром дозволяє знизити коефіцієнт тертя за умов обробки інструментом із застосуванням СОЖ. Інтервали значень режимів і часу проведення операцій, що наведені у формулі та тексті опису, залежать від розмірів оброблюваних інструментів та їхньої кількості. Технічний результат досягається в межах заявлених значень. Корисну модель виконують наступним чином. Для ілюстрації шарів покриття, які одержують при реалізації способу, наведене креслення, де схематично зображені приклади покриттів, що осаджуються: покриття № 1-TiAlYN-AlTiN; покриття № 2-AlCrN-Me; покриття № 3-TiAlYN-TiN; покриття № 4-AlTiN-CrN; І - дифузійний шар, II - адгезійний шар, III - проміжний шар, IV - зносостійкий шар, V фінішний шар. Зазначені вище покриття наносять заявленим способом з використанням, наприклад, установки DREVA600. У камері функціонують 12 випарників, розділених на 4 групи. Як приклад, наведена таблиця 1, де зазначені матеріали, які встановлюють у випарниках перед нанесенням покриттів, представлених на кресленні. Випарники підключають таким чином, що можлива одночасна робота до 6 випарників. Конструкція випарників забезпечує магнітне втримання катодної плями. Таблиця 1 Приклад покриття (вид покриття) Покриття 1 (TiAlYN-AlTiN) Покриття 2 (AlCrN-Me) Покриття 3 (TiAlYN-TiN) Покриття 4 (AlTiN-CrN) 40 45 1 Номер групи випарників 2 3 4 Ті (ВТ 1-00) Сr (ЭРХ-1) AlTi (67:33) TiAlY (49,5:49,5:1) Ті (ВТ 1-00) Сr (ЭРХ-1) AlCr (70:30) AlCr (70:30) Ті (ВТ 1-00) Сr (ЭРХ-1) TiAlY (49,5:49,5:1) Ті (ВТ 1-0) Ті (ВТ 1-00) Сr (ЭРХ-1) AlTi (67:33) Сr (ЭРХ-1) Відповідно до корисної моделі, на початку процесу обробки в камері установки одночасно виконують іонне очищення й азотування поверхні деталі в газорозрядній плазмі, що містить іони аргону й азоту. Процес триває протягом 30-45 хвилин при температурі 250-450 °C. Для ініціювання газорозрядної плазми установка оснащена двома трубчастими генераторами плазми, що розташовані в нижній частині камери й спрямовані паралельно. Використовується електрична схема підключення генераторів плазми із двома додатковими анодами у верхній частині камери, що забезпечує однорідність плазмового розряду в камері. Робота генераторів плазми періодична, вони включаються періодами по 10 секунд для запобігання перегріву. Оброблювані деталі обертаються на пристосуванні та періодично входять у струмінь плазми. В 3 UA 119384 U 3 5 10 15 20 25 30 35 40 45 трубки генераторів плазми подається аргон з об'ємною витратою 240-350 см /хв і до катодних трубок підводять струм 90-130 А з напругою до 18-30 В. При цьому здійснюють прискорене нагрівання деталей із використанням генераторів плазми і двох нагрівачів (нагрівальних спіралей). Тривалість очищення й нагрівання до температури в камері 250 °C-20 хвилин. При досягненні температури в камері 250 °C задають негативний потенціал зсуву, що плавно підвищують до робочого значення 150-300 В протягом 2 хвилин, одночасно в газорозрядну 3 суміш на основі аргону додають азот з об'ємною витратою 80-250 см /хв. Далі проводять ізотермічну витримку протягом 45-60 хвилин. Тривалість ізотермічної витримки збільшують від мінімального значення на 5 хвилин на кожні 5 % кобальту у складі швидкорізальної сталі. Температура ізотермічної витримки 400-450 °C. Останні 5-10 хвилин азотування проводять 3 деазотування з об'ємною витратою азоту 50-80 см /хв для зниження кількості надлишкових фаз у і є у поверхневому шарі. Для покращення якості осадження шарів покриття використовують асистуючу дію 3 генераторів плазми, аргон додають з витратою 240-350 см /хв і до катодних трубок підводять струм 90-130 А. Це забезпечує додаткове нагрівання поверхні й переміщення часток покриття на поверхні, знижуючи залишкові напруження. Відповідно до корисної моделі після дифузійного насичення наносять адгезійний шар випарниками груп 1 і 2, один із яких виготовлений із чистого титану, інший - із чистого хрому. Температура на поверхні деталей 420 °C, потенціал зсуву на деталі 150 В, витрата азоту 500 3 см /хв, тривалість нанесення - 5 хвилин. При нанесенні адгезійного шару тільки з Сr потенціал зсуву встановлюють 150 В, тривалість нанесення - 10 хвилин. Далі після адгезійного шару наносять проміжний шар почерговим осадженням підшарів випарниками груп 3 і 4 з послідовним відкриванням заслінок. Тривалість нанесення проміжного шару - 20-30 хвилин. Неперіодичну структуру (нерегулярну товщину) підшарів у проміжному шарі одержують обертанням деталей за допомогою додаткового пристосування. Температура на поверхні деталей - 420 °C. Витрата азоту регулюється за допомогою електромагнітних клапанів. Приклади технологічних умов для конкретних зразків зазначені в таблиці 3. Після осадження проміжного шару осаджують зносостійкий шар випарниками групи 3. Температура на поверхні деталей - 420 °C, потенціал зсуву на деталі 150 В, витрата азоту 7003 1000 см /хв, тривалість нанесення 15-20 хвилин. При нанесенні зносостійкого шару при встановлених у випарниках груп 3 і 4 катодах АlСr можливе одночасне напилювання за допомогою 6 катодів і скорочення тривалості нанесення до 10-15 хвилин, витрата азоту 10003 1200 см /хв. Після осадження зносостійкого шару наносять фінішний шар з нітридів і карбонітридів титану й хрому (TiN, CrN, CrTiN, TiCN) з використанням випарників групи 1, або груп 1 і 2 або групи 4 (згідно схеми і таблиці 1). Температура на поверхні деталей - 420 °C, потенціал зсуву на 3 деталі - 150 В, витрата азоту - 500-700 см /хв, тривалість нанесення - 5-10 хвилин. У випадках здійснення корисної моделі для осадження покриття № 4 (TiAlYN-TiN) фінішний шар покриття TiCN має градієнтну структуру. Температура на поверхні деталей - 420 °C, 3 3 потенціал зсуву на деталі - 200 В, витрату азоту знижують від 700 см /хв до 500 см /хв протягом 3 5 хвилин, витрату ацетилену (С 2Н2) підвищують від 0 до 150 см /хв, тривалість нанесення - 10 хвилин. Приклади. Деталі обробляли в установці DREVA600. Етап 1. Здійснювали азотування зразків із швидкорізальної сталі Р18 і Р12МФ5К5МП із твердістю до обробки 65 HRC і 68 HRC відповідно. Режими азотування зразків наведені в Таблиці 2. Таблиця 2 3 Зразок 1 2 50 Матеріал зразка Р18 Р12МФ5К5МП ТемпераТемпера- Потентура тура ціал нагрізразків, °C зсуву, В вачів, °C 500 500 420 420 200 200 Витрата газу, см /хв Аr N2 240 240 120 120 Струм для Триванагріву лість, хв. катодних трубок, А 130 60 130 60 Послідовність процесу. Нагрівання деталей здійснювали одночасно з очищенням за допомогою спіральних нагрівачів і генераторів плазми. Підчас нагрівання деталей в інтервалі 4 UA 119384 U 5 10 15 температур 260-420 °C, додавали азот і протягом 2 хвилин плавно підвищували потенціал зсуву 3 до 200 В. Останні 5 хвилин азотування виконували з витратою азоту 80 см /хв. Випробування фізичних властивостей зразків із азотованим шаром виявили підвищення мікротвердості: для сталі Р18 - у середньому з 1800 HV до 2300 HV, і для сталі Р12МФ5К5МП з 2100 HV до 2600 HV (при навантаженні на індентор - 500 грамів). Глибина дифузійного шару становить 25-35 мкм, відсутня нітридна зона. Поверхня зразків не має забруднень і дозволяє наносити багатошарове покриття. Етап 2. На зразки зі швидкорізальної сталі наносили покриття згідно схеми розташування шарів покриття на кресленні: сталь Р18 - покриття № 1 Ті АlYN-TiN (зразок 1), сталь Р12МФ5К5МП - покриття №4 AlTiN-CrN (зразок 2). Для нанесення покриття підготували програму в блоці керування DREVA600. Нанесення комбінованого покриття виконували за один технологічний цикл. Розташування матеріалів у випарниках установки відповідно до таблиці 1. Після азотування (етап 1) осаджували адгезійний шар випарниками груп 1 і 2 (таблиця 1). 3 Температура нагрівачів - 450 °C, потенціал зсуву на деталі - 150 В, витрата азоту - 500 см /хв, тривалість нанесення - 5 хвилин. Після адгезійного шару осаджували проміжний шар випарниками груп 3 і 4 (таблиця 1) з послідовним відкриванням заслінок. Режими осадження проміжного шару зазначені в таблиці 3. 20 Таблиця 3 Приклад Зра- проміжного шару зок покриття (згідно зі схемою) 1 TiAlYN-TiN 2 AlTiN-CrN 25 30 Потенціал зсуву, В 150 150 Осадження підшару Осадження підшару випарниками групи 3 випарниками групи 4 подача N2, Подача N2, тривалість, с тривалість, с 3 3 см /хв см /хв 1000 30 700 10 1000 30 500 10 Процес осадження проміжного шару складався з 30 циклів випаровування, і тривав 20 хвилин. Температура нагрівачів при осадженні покриття - 450 °C. Нерегулярну товщину підшарів у проміжному шарі одержували обертанням деталей навколо своєї осі як описано вище. Проміжний шар осаджували зі зміною витрати азоту, проміжки часу й негативний потенціал зсуву на деталі зазначені в таблиці 3. Далі осаджували зносостійкий шар випарниками групи 3 (таблиця 1). Температура нагрівачів 3 - 450 °C, потенціал зсуву на деталі - 150 В, витрата азоту - 1000 см /хв, тривалість нанесення 15 хвилин. Після зносостійкого шару осаджували фінішний шар випарниками групи 1, режими - у таблиці 4. На зразок 2 фінішний шар покриття TiCN осаджували із градієнтною структурою. Температура нагрівачів - 450 °C. Таблиця 4 3 ТемпераТемпера- Потентура Фінішний тура Зразок ціал шар нагрівання, зразків, С зсуву, В С 1 TiN 450 420 150 2 35 TiCN 450 420 Витрата газу, см /хв Аr 120 200 120 N2 С2Н2 500 0 зниження від підвищення 700 до 500 від 0 до 150 Тривалість, хв. 5 10 Результати випробувань механічних властивостей зразків наведені в таблиці 5. У порівнянні зі зразками, обробленими за традиційним технологічним процесом (ТП), було отримано комбіноване покриття зі збільшеною більш ніж в 10 разів товщиною та порівнянною адгезією. 5 UA 119384 U Таблиця 5 Зразок За ТП За ТП 1 2 5 10 Матеріал зразка (швидко різальна сталь) Р18 Р12МФ5 К5МП Р18 Р12МФ5 К5МП Твердість Глибина Адгезія Товщина Вид покриття зразків після азотованого покриття (по покриття, мкм обробки, HV шару, мкм шкалі HF 0-6) TiAlYN 3200 2,6 HF 1 AlTiN 3400 2,5 HF 1-2 TiAlYN-TiN AlTiNCrN 3250 30 3 HF 1 3500 30 3 HF 1 Переваги інструмента з покриттями, що одержують з використанням заявленого способу: - покриття мають підвищену адгезію з поверхнею швидкорізальної сталі (фактично покриття проникає в поверхню інструмента); - покриття має поліпшені властивості, що демпфірують, завдяки багатошаровій структурі; - покриття забезпечує поліпшену стійкість до розтріскування завдяки неперіодичній структурі проміжного шару; - інструмент має підвищену зносостійкість ріжучої кромки завдяки високій твердості покриття; - ефективне видалення продуктів різання завдяки низькому коефіцієнта тертя фінішного шару. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 35 40 45 1. Спосіб комбінованої вакуумної іонно-плазмової обробки інструмента зі швидкорізальної сталі, що полягає в обробці деталей у газорозрядній плазмі, що містить іони аргону, який включає одночасне очищення іонами аргону та дифузійне насичення поверхні деталі з використанням плазмового генератора, і наступне осадження шарів зносостійкого покриття в дуговому газовому розряді, який відрізняється тим, що дифузійне насичення здійснюють іонами азоту (азотування) при подачі газоподібного азоту в плазму аргону, очищення і азотування виконують із прискореним нагріванням деталей за допомогою нагрівальних елементів; а шари покриття осаджують дуговим розпиленням матеріалу випарників в атмосфері азоту, при цьому першим осаджують адгезійний шар з нітриду титану й хрому (CrTiN), далі осаджують проміжний шар з неперіодичною структурою почерговим розпиленням двох різнорідних металів 4, 5 або 6 груп періодичної таблиці елементів, а також Аl, Si та Y, після чого осаджують зносостійкий шар на основі Аl і одного або декількох металів 4, 5 або 6 груп періодичної таблиці елементів, а також Si та Y, останнім осаджують фінішний шар із нітридів титану й хрому (TiN, CrN, CrTiN) або карбонітриду титану (TiCN). 2. Спосіб обробки за п. 1, який відрізняється тим, що очищення й азотування поверхні деталі 3 здійснюють протягом 45-60 хвилин при подачі аргону із витратою 240-350 cм /xв і подачі азоту із 3 витратою 80-250 см /хв після нагрівання деталей вище 250 °C, при цьому підтримують негативний потенціал зсуву на деталі 150-300 В, струм нагрівання катодної трубки 90-130 А та температуру ізотермічної витримки 400-450 °C; а шари покриття осаджують при подачі азоту із 3 витратою 500-1200 см /хв, при температурі на поверхні деталей 380-430 °C, при негативному потенціалі зсуву на деталі 100-250 В, та струмі, що подають на випарники, 70-110 А. 3. Спосіб обробки за п. 2, який відрізняється тим, що при азотуванні останні 5-10 хвилин 3 обробки проводять із витратою азоту 50-80 см /хв. 4. Спосіб обробки за пп. 1, 2, 3, який відрізняється тим, що шари покриття осаджують з 3 використанням плазмового генератора при витраті аргону 240-350 см /хв і струмі нагрівання катодної трубки 90-130 А. 5. Спосіб обробки за пп. 1, 2, 4, який відрізняється тим, що адгезійний шар осаджують з нітриду хрому (CrN), при цьому негативний потенціал зсуву на деталі 150 В, тривалість осадження 10 хвилин. 6. Спосіб обробки за пп. 1, 2, 4, який відрізняється тим, що проміжний шар осаджують із послідовним відкриванням заслінок випарників при неперіодичному обертанні деталі протягом 20-30 хвилин. 6 UA 119384 U 5 7. Спосіб обробки за пп. 1, 2, 4, 6, який відрізняється тим, що проміжний шар осаджують із 3 плавною зміною витрати азоту від 0 до 1000 см /хв і періодичністю кожні 0,5-2 хвилин. 8. Спосіб обробки за пп. 1, 2, 4, який відрізняється тим, що фінішний шар з нітридів титану й 3 хрому (TiN, CrTiN, CrN) осаджують із витратою азоту 500-700 см /хв, тривалість нанесення 5-10 хвилин. 9. Спосіб обробки за пп. 1, 2, 4, який відрізняється тим, що фінішний шар осаджують із 3 карбонітриду титану (TiCN), при цьому поступово знижують витрату азоту від 700 см /хв до 500 3 3 см /хв, і подають ацетилен (С2Н2) із поступовим збільшенням витрати від 0 до 150 см /хв. Комп’ютерна верстка Л. Ціхановська Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C23C 14/48

Мітки: іонно-плазмової, спосіб, комбінованої, сталі, обробки, вакуумної, інструмента, швидкорізальної

Код посилання

<a href="https://ua.patents.su/9-119384-sposib-kombinovano-vakuumno-ionno-plazmovo-obrobki-instrumenta-zi-shvidkorizalno-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб комбінованої вакуумної іонно-плазмової обробки інструмента зі швидкорізальної сталі</a>

Попередній патент: Модифікатор важких паливних сумішей

Наступний патент: Йогурт з прянощами

Випадковий патент: Лікарський препарат