Спосіб нанесення покриття на стрічку гарячого скла, яка рухається

Формула / Реферат

1. Способ нанесения покрытия на движущуюся ленту горячего стекла путем создания потока газообразного реагента, пропускания его в зоне нанесения покрытия вдоль поверхности стекла и удаления отработанного газа, отличающийся тем, что создают турбулентный поток второго газообразного реагента, который вводят в поток первого реагента под углом не более чем 90°, направляя в зону нанесения покрытия смешанный газовый турбулентный поток с числом Рейнольдса более 2500.

2. Способ по п.1, отличающийся тем, что первый реагент содержит хлористое олово, а второй - водяной пар.

3. Способ по пп.1 и 2, отличающийся тем, что второй реагент содержит дополнительно фтористый водород.

Способ по пп.1-3, отличающийся тем, что смешанный газовый турбулентный поток имеет число Рейнольдса более 6000.

Текст

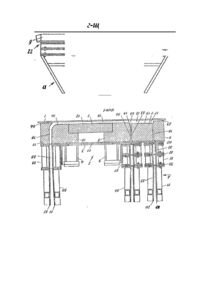

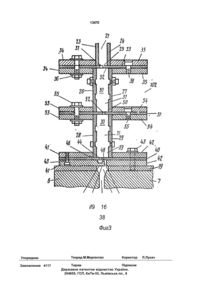

1. Способ нанесения покрытия на двихсущуюся ленту горячего стекла путем созда ния потока газообразного реагента, пропускания его в зоне нанесения покрытия вдоль поверхности стекла и удаления отра ботанного газа, отличающийся тем, что создают турбулентный поток второго газообразного реагента, который вводят в поток первого реагента под углом не более чем 90 , направляя в зону нанесения покрытия смешанный газовый турбулентный поток с числом Рейнольдса более 2500. 2. Способ по п.1, о т л и ч а ю щ и й с я тем, что первый реагент содержит хлористое олово, а второй - водяной пар. 3. Способ по пп.1 и 2, о тл и ч а ю щ и й с я тем, что второй реагент содержит дополни тельно фтористый водород. 4. Спо со б по пп. 1-3, о тли чающий с я тем, чго смешанный газовый турбулент ный поток имеет число Рейнольдса более 6000. со О ИзоОретение относится, в частности, к способу нанесения на стекло покрытия, в котором по меньшей мере два газообразных реагента вступают в реакцию с образованием покрытия на движущейся ленте горячего стекла. Целью изобретения является повышение эффективности. Изобретение показывает, что сравнительно толстые покрытия (200 им и более) могут быть успешно получены в сравнительно короткой камере для нанесения покрытия на горячей ленте движущегося стекла из по меньшей мере двух газообразных реагентов, взаимодействующих друге другом. Способ получения таких покрытий заключается в создании первого потока первого газа-реагента вдоч нагретой поверхности стекла в пераом общем направлении, параллельном направлению движению стекла, создании второго потока газа-реагента в виде турбулентного потока во втором общем налраплении под углом к первому общему направлению и к поверхности стекла, во введении второго потока о первый поток под указанным углом, избегая восходящего движения второго газа-реагента в первом потоке, направлении смешанного газового потока для нанесения покрытия вдоль поверхности нагретого стекла п первом общем направлении в виде турбулентного потока через зону нанесения покрытия. Отработанные газы для покрытия рекомендуют удалять с нагретого стекла. Каждый из первых и вторых потоков может включать один или несколько реагентов для покрытия и газ-носитель, например азот или воздух, хотя понятно, что желательно о 13470 иібгчать смешивания в пределах как первого, так и второго потока газов, реагирующих друг с другом с образованием нежелательных отложений на стекле или оборудовании для нанесения покрытия еще до смешивания первого и второго потоков друг с другом. Второй поток создают в виде турбулентного потока, поскольку это необходимо для достижения удовлетворительной степени смешивания с первым потоком, уже контактирующим со стеклом. Турбулентность второго потока приводит к быстрому смешиванию двух газов и обеспечивает равномерное покрытие, наносимое в короткой зоне нанесения покрытия. Выражение "турбулентный поток", используемое в описании, означает поток, в котором флуктуации, хаотичные и во времени, и в пространстве, по скорости и по направлению налагаются на средние условия в потоке. Требуемая турбулентность потока может быть достигнута при работе со сравнительно высокими числами Рейнольдсз (как правило, по меньшей мере 2500) или при работе с несколько более низкими числами Рейнольдса и созданием в потоке достаточных восходящих отклонений, обеспечивающих турбулентность. Хотя работа при числах Рейнольдсз ниже 2500 и может быть осуществлена, если создавать в потоке достаточные восходящие отклонения, тем не менее для создания необходимой турбулентности необходимы числа Рейнольдса по меньшей мере 1700, но в то же время при наложении достаточной деформации сдвига турбулентность может оыть создана и при более низких числах Рейнольдса. Для смешанного потока обычно характерно число Рейнольдса по меньшей мере 2500, предпочтительно по меньшей мере 6000. Первый поток может быть турбулентным или ламинарным. Рекомендуется, чтобы он совпадал с направлением движения стекла и поскольку его общее направление параллельно направлению движения стекла, поток может несколько сходиться по направлению к стеклу или несколько отклоняться от стекла. Более того, совершенно необязательно, чтобы смешанный поток был точно параллелен стеклу, например средний поток может несколько сходиться со стеклом или несколько отклоняться от стекла при условии, что поток совпадает по направлению или противоположен по направлению к направлению движения стекла и контактирует со стеклом в зоне нанесения покрытия. Восходящего движения второго газа-реагента s первом потоке первого газа-реагентч необходимо избегать. Такое восходящее движение способно привести к неравномерному местному отложению материала покрытия в восходящем направлении от места, в котором второй газ-реагент вводят в поток 5 первого газа-реагента. Таким образом, указанного восходящего движения необходимо избегать, чтобы не допускать какого-либо местного отложения покрытия, приводящего к существенной неравномерности конеч10 ного покрытия. Для того, чтобы избежать какого-либо восходящего движения второго газа-реагента в первом потоке, второй поток рекомендуется создавать и вводить в первый поток 15 под углом не более 90° к первому потоку. На практике рекомендуется использовать угол, близкий к 90°, поскольку такой угол, как найдено, сводит к минимуму отложения материала покрытия на выходе из канала для 20 второго потока с одновременным исключением восходящего движения второго газареагента в первом потоке. Найдено, что широкомасштабные структурные элементы потока, такие как вращаю25 щиеся пустоты или вихревое движение, способны привести к неравномерности покрытия, вследствие чего их надо избегать. На практике применение турбулентного потока уменьшает указанные элементы. Они 30 могут быть еще больше уменьшены путем увеличения скорости потока второго газареагента, вводимого в поток первого газареагента, и/или работой при скоростях смешанного потока более низких, чем ско35 рость второго потока с замедлением газа второго потока при направлении его на нагретое стекло. С другой стороны, маломасштабные структурные элементы, т.е. элементы с небольшими максимальными 40 размерами (менее 20%, предпочтительно менее 10%) по сравнению с протяженностью зоны нанесения покрытия, в которой на большую толщину отлагается покрытие, приемлемы с точки зрения заметных огкло45 нений от равномерности покрытия. Таким образом, маломасштабные элементы, неизбежные в турбулентном потоке, могут быть приемлемы. Предлагаемый способ особенно поле50 зен для получения отражающего инфракрасное излучение покрытия из оксида олова с использованием, например, четыреххлористого олова в качестве первого газа-реагента и паров воды о качестве второго газа 55 реагента. Для усиления отражающей инфракрасное излучение способности покрытия в реакционные газы может быть введена легирующая добавка, такая как являющаяся источником сурьмы или фтора. Другие по* крытия, такие как покрытия из оксида ти іана 13470 или нитрида титана, могут быть также нанесены предлагаемым способом. Для нанесения покрытия из оксида титана в качестве первого газа-реагента может быть применен четыреххлористый титан, а в качестве 5 второго газа-реагента - водяной пар. Для получения покрытия из нитрида титана в качестве первого газа-реагента может быть использован четыреххлористый титана и в качестве второго газа-реагента - аммиак. 10 На фиг.1 представлена установка для нанесения покрытия предлагаемым способом, в разрезе; на фиг.2 показан вид А на фиг.1; на фиг.З - ограничитель газового потока, используемый в установке, вид сбоку в 15 разрезе. Термины "восходящий" и "нисходящий" используются со ссылкой на направлении движения потоков газо-реагентов через камеру для нанесения покрытия. Рекоменду- 20 ется, как в специфических вариантах, приведенных в виде примеров, чтобы это направление совпадало с направлением движения, стекла, но это необязательно. Изобретение может быть успешно исполь- 25 зовано и при противоточном движении поток газа-реагента к направлению движения стекла. Установка для нанесения покрытия под вешена над лентой 1 стекла, перемещаемой 30 с помощью валиков (не показаны) слева напраоо, к каретке 2, состоящей из горизон тальной платины 3, к верхней поверхности которой приварены передние 4 и задние 5 крепящие кронштейны. Как правило, по 35 всей ширине установки предусмотрены три передних и три задних крепящих кронштей на, в каждом случае один из кронштейнов расположен в центре, а два остальных вблизи концов установки. Каждый из крепя- 40 щих кронштейнов свешивается в соответст вующей охлаждаемой водой балки (не показаны), располагающейся поперечно ширине стекла на которое наносят покры тие. 45 Нижняя часть установки состоит из ряда профилированных углеродных блоков 6,7,8,9,10,11, расположенных перпендикулярно поверхности стекла, на которое наносят покрытие. Углеродные блоки образуют с 50 поверхностью стекла камеру 12 для нанесения покрытия, имеющую потолок 13,14 ступенчатой конфигурации, причем потолок 13 о восходящем направлении от второго впускного канала 15 выше потолка 14 в нисхо- 55 дящем направлении от второго впускного канала. Углеродные блоки ограничивают по вертикали первый впускной канал 16 для подачи в камеру для нанесения покрытия первого газареагента, по вертикали второй впускной канал 15 для подачи в камеру нанесения покрытия второго газа-ррлгентл. проход 17 для потока в камере для НЗИГСРния покрытия между первым впускным каналом и вторым впускным каналом, выпускной канал 18 для удаления отработанных газов из камеры для нанесения покрытия и зону 19 для нанесения покрытия, образуемую проходом для потока газа в камере для нанесения покрытия между вторым впускным каналом 15 и выпускным каналом 18. Каждый из углеродных блоков подвешен ниже горизонтальной пластины 20. Блоки имеют каналы (не показаны) для жидкого теплоносителя, такого как охлаждающая вода, и при работе установки температуру углеродных блоков регулируют пропусканием охлаждающей воды по этим каналам. Камера 12 для нанесения покрытия имеет открытую поверхность, направленную поперечно ленте 1 стекла, на которое наносят покрытие. В восходящем конце камеры для нанесения покрытия углеродные блоки 6 и 7 ограничивают по вертикали первый впускной канал 16, через который о камеру впускают первый газообразный реагент. В нисходящем направлении от первого впускного канала между углеродными блоками 7 и 8 создается второй вертикальный канал 15 для подачи в камеру для нанесения покрытия второго газообразного реагента. В нисходящем конце камеры для нанесения покрытия углеродные блоки 10 и 11 ограничивают выпускной канал 18. служащий для удаления из камеры отработанных газов. Первый газ-реагент подают в первый впускной канал 16 по газоподающсму каналу (не показан) через канал-распределитель 21 и ограничитель 22 газового потока. Ка нал-распределитель ограничен передними 23 и задними 24 стенками в форме инверти рованных лопастей, сближающихся друг с другом в нисходящем направлении с обра зованием в нижней части канала узкой щели 25, направленной поперечно ширине ленты стекла, на которое наносят покрытие. Первый газ-реагент, поступающий из щели 25 в основании канала 21, пропускают через ограничитель 22 газового потока, расположенный ниже канала 21. Ограничитель 22 (фиг.З) состоит из противоположно распо ложенных пар удлиненных стенок 26,27 и 28,29, образующих удлиненную камеру 30. Удлиненные стенки направлены перпенди кулярно в поперечном направлении к ленте стекла, на которое наносят покрытие. Стен ки 26 и 28 являются восходящими, а стенки 27 и 29 - нисходящими. На каждом конце удлиненной камеры 30 имеются противопо ложные концевые стенки 31, причем каждая 13470 концевая стенка расположена параллельно движению стекла. У впускного конца ограничителя 22 газового потока предусмотрен впускной ограни-читель 32, представляющий собой 5 удлиненный впускной пластичный элемент 33. проходящий поперек камеры 30. Впускной пластинчатый элемент герметично фик-сирован между противоположно расположенными парами пластин 34,35, 10 причем каждая пара пластин прикреплена, например приварена, к соответствующей удлиненной стенке 26,27 и к каналу-распределителю 21. Пластины каждой пары крепко связаны друг с другом с помощью нарезан- 15 них соединителей 36. Между каждой парой пластин 34.35 и впускным пластинчатым элементом 33 имеются прокладки (не показаны). По всей длине впускного пластинчатого 20 элемента 33 имеется ряд отверстий 37, сое диняющих впускной конец ограничителя га зового потока с остальной частью камеры 30. Отверстия 37 представляют собой круг лые дырки предпочтительно диаметром 2-10 25 мм. В одном из особенно рекомендуемых вариантов диаметр отверстий 4 мм с центра ми, отдаленными друг от друга на 20 мм. Ряд отверстий 37 расположен на восходящей стороне удлиненной камеры 30. 30 Рядом с выходом 38 ограничителя 22 газового потока расположен выпускной ограничитель 39. Его конструкция такая же, что и впускного ограничителя 32, т.е. он имеет удлиненный выпускной пластинчатый 35 элемент 40, герметично фиксированный между противоположно расположенными парами пластин 41,42, прикрепленных, например приваренных, к соответствующим удлиненным стенкам 28,29. Пластины 41,42 40 отделены от выпускного пластинчатого элемента 40 прокладками (не показаны) и крепко связаны друг с другом нарезными соединителями 43, которые также крепко связывают пластины 41,42, а в итоге и огра- 45 ничитель газового потока, с пластиной 19, к которой подвешены графитовые блоки 6,7. В выпускном пластинчатом элементе 40 имеется ряд отверстий 44 предпочтительно диаметром 2-Ю мм, и в одном изособенно 50 рекомендуемых вариантов диаметром 4 мм с центрами отверстий, удаленных друг от друга иа 10 мм. Ряд отверстий 44 расположен на восходящей стороне камеры 30. Отражатель 45 потока газа расположен 55 у выхода 38 из ограничителя 22 газового потока ниже выпускного пластинчатого элемента АО и состоит из L-образного элемента 46, составляющего одно целое с одной из г чстин41 и расположенного рядом с отвер- • 8 стиями 44. Свободный конец 47 L-образного элемента 46 направлен вверх по направлению к выпускному пластинчатому элементу 40, с которым образует зазор 48, через который газ-реагент из отверстий 44 должен проходить после отражения от горизонтальных ответвлений 49 L-образного элемента 46. Назначение отражателя 45 газового потока заключается в ликвидации определенных локализованных повышений в газовом потоке, которые могут произойти. К примеру, имеется тенденция к повышению интенс и вно с ти г а з о во г о п о то к а в непосредственной близости к каждому из отверстий 44 в пластинчатом элементе 40 ниже этого элемента. Наличие отражателя газового потока выравнивает также локализованные повышения интенсивности потока. В некоторых случаях может оказаться возможным исключить отражатель газового потока из конструкции ограничителя газового потока. Промежуточный ограничитель 50 расположен между впускным 32 и выпускным 39 ограничителями. Его конструкция совпадает с конструкцией впускного ограничителя 32 и включает в себя удлиненный промежуточный пластинчатый элемент 51 с рядом отверстий 52. Промежуточный пластинчатый элемент 51 герметично фиксирован между противоположно расположенными парами горизонтальных пластин 53, 54, прикрепленных, например приваренных к удлиненным стенкам 26,28,27 и 29 соответственно. Между пластинами 53.54 и промежуточным пластинчатым элементом 51 имеются прокладки (не показаны), и пластины 53,54 соединены между друг с другом нарезными соединителями 55. Ряд отверстии 52 в промежуточном пластинчатом элементе 51 в отличие от впускного и выпускного пластинчатых элементов расположен на нисходящей стороне удлиненной камеры 30, т.е. ряд отверстий 52 расположен ближе к нисходящим стенкам 27,29, чем к восходящим стенкам 26,28 камеры 30. Такое расположение ряда отверстий в рядом расположенных удлиненных пластинчатых элементах приводит к тому, что они науодятся не на одной линии по отношению друг к другу. Второй газ-реагент подают по второму впускному каналу 15 из второго газоподводящего канала (не показан) через канал-распределитель 56 той же конструкции, что и канал-распределитель 21 и затем ограничитель 57 газового потока той же конструкции, что и ограничитель 22 газового потока. 13470 10 Отработанные газы, проходящие по вы- го канала 15. Второй газ-реагент, обычно пускному каналу 18, затем проходят через разбавленный газом-носителем, подают а канап 58 в объемном элементе 50, после чего канал-распределитель 56 и газовый огранипоступают в выпускной канал 60, передняя 61 читель 57 с гарантировлнным равномерным и задняя 62 стенки которого имеют форму 5 распределением второго газообразного реинвертированных лопастей. Отработанные агента по всей ширине стекла. Второй газ-реагент, включая и газ-носигазы, непрореагировавшие газы-реагенты и газы-носители из выпускного канала со тель, подают в канал-распределитель 56 со стенками в форме инвертированных лопастей скоростью, достаточной для создания турбупопадают в проход для отработанных 10 газов лентного потока газа-реагента из второго впускного канала 15, попадающего в камере (не показан). для нанесения покрытия в поток первого Высоты углеродных блоков 6,7 и 8, ограгаза-реагента, при этом относительные сконичивающих первый впускной канал 16 и рости первого и второго потоков выбирают второй впускной канал 15, выбирают соответственно такими, чтобы потолок 14,15 ка- 15 такими, при которых исключается восходящее движение второго газа-реагента в пермеры 12 для нанесения покрытия имел вом потоке. ступенчатую конфигурацию в месте соедиПоток смешанного газа направляют в нения второго впускного канала 15 с камерой для нанесения покрытия, при этом потолок виде турбулентного потока над поверхностью стекла через зону 19 нанесения покры13 камеры 12 на восходящей сторо- 20 не тия, где два газа-реагента взаимодействуют второго впускного канала 15 находится на с нанесением покрытия на поверхности гоболее высоком уровне по сравнению с рячего стекла. Газ-носигель, непрореагиропотолком 14 камеры на нисходящей стороне вавшие газы-реагенты и отработанные газы второго впускного канала 15 и, как видно на фиг.1, линия, соответствующая поголку в 25 удаляют из реакции в зоне нанесения покрытия и с негретого стекла через выпускпродольном сечении, имеет непрерывный и ной канал 18 созданием пониженного ступенчатый характер. Так, нижняя часть давления (например, отсосом с помощьо блока 8 может быть на 10 мм ниже нижней вытяжного вентилятора - tie показан) в качасти блока 7. В результате основание посходящей стенки 63 второю впускного кана- 30 нале 60 для отработанных газов, имеющие расходящиеся в направлении вверх перела может быть ив 10 мм выше нисходящей днюю и заднюю стенки в форме инвертиростенки 64 того же канала с образованием ванной лопасти. С помощью пониженного впускной щели 65 со ступенчатой конфигудавления не только удаляется газ из зоны рацией. Такая ступенчатая щель сводит к минимуму количество твердого материала 35 нанесения покрытия, но может быть вызван приток внешней атмосферы под нисходяпокрытия, отлагаемого на боковых стенках второго впускного канала 15 вблизи впускной щим 63 и восходящим 64 концами установки щели. Восходящий верхний конец углеродного для нанесения покрытия. Первый поток первого газа-реагента, блока 8 может быть исполнен оыпуклым поступающий по первому впускному каналу (не показано), например с радиу- 40 сом кривизны для ступенчатой впускной щели 10 мм 16, может быть турбулентным или ламинарным. и пысотой ступеньки 10 мм. В работе установки для нанесения поИспользование камеры для нанесения крытия подвешена над лентой 1 стекла на покрытия с потолком ступенчатой конфигувысоте, при которой углеродный блок 11 в 45 рации в месте входа второго впускного кананисходящем конце установки расположен на ла обеспечивает работу установки высоте порядка 10 мм от поверхности ленты продолжительное время без нежелательностекла, на коюрое наносят покрытие. Первый го забивания второго впускного канала, прогаз-реагент, обычно разбавленный газом- исходящего вследствие отложений в канале носителем, подают в канал-распреде- 50 литель материала покрытия. Применение способа и 21 и газовый ограничитель 22, обеспечивающий установки, описанных выше, для нанесения равномерное распределение газа по всей покрытия из оксида олова, легированного ширине стекла, на которое наносят покрытие. фтором, на ленту горячего стекла иплюстриВыходящий из газового ограничителя 22 газ руется нижеследующими примерами. проходит через первый 55 впускной канал 16 и П р и м е р 1. Ленту флоат-стекла (4 мм) попадает в камеру 12 для нанесения покрытия, пропускают под установкой для нонссония где проходит в первом общем направлении, покрытия при скорости ленты 540 м/ч. Устапаралллель-ном стеклу, вдоль прохода в новку располагают перед лером при темпекамере 12 по направлению к основанию ратуре стекла под ней 580°С. Первый второго впускногаз-реагент, состоящий из четыреххлористо 11 13470 12 го олова, предварительно нагревают до скной канал и канал-распределитель созда345°С сухим воздухом, служащим также газом- ние пониженного давления (7,5 миллибар носителем, и подают в канал-распределитель. ниже атмосферного давления) в начале каСкорость подачи четыреххлористого олова 84 нала. кг/ч, скорость подачи сухого возду- 5 ха 105 Описанный способ приводит к удовлетм3/ч (измерения при нормальных условиях). ворительно равномерному покрытию из окПервый газ-реагент проходит через канал- сида олова, легированного фтором, средней распределитель и ограничитель газового толщины 270 им с интервалом толщины 250потока, распределяющий газ по всей ширине 275 гм (за исключением краев) при исполькамеры для нанесения покрытия с 10 зовании относительно короткой зоны для обеспечением однородного потока первого нанесения покрытия, примерно в 75 см, расгаза-реагента по всей ширина камеры в на- положенной между впускным каналом и иыправлении впускного канала. Газ, поступающий пускным каналом. Стекло с нанесенным из выпускного канала, смешивается с потоком покрытием имеет ирридесцеитную отражавоздуха, выпускаемого под нисхо- 15 дящей ющую окраску, которая вследствие узкого пятой, и проходит в первом общем колебания покрытия по толщине ( 5%) монаправлении, параллельном стеклу, по проходу жет быть легко ликвидирована использовав направлении второго впускного канала и нием подслоиного цветогашения. П р и м е р 2. Воспроизведена методика зоны нанесения покрытия. Число Рейнольдса выходящего из выпускного ка- 20 примера 1 со следующими изменениями. В первом газе-реагенте четыреххлористое иапа потока согласно расчетам 1300. олово подают со скоростью 74 кг/ч, предваВторой газ-реагент, содержащий 20% рительно нагреты до 300°С воздух подают фтористоводородной кислоты в предварительно нагретом до 402°С воздухе, подают во со скоростью 180 м^/ч (в пересчете на норвпускной канал-распределитель. Скоро- 25 сть мальные условия). Число Рейнольдса выхо-' дящего из впускного канала газа согласно подачи фтористоводородной кислоты 34 кг/ч, расчетам 1900. Второй газ-реагент кроме скорость подачи воздуха 620 м /ч (соответствует нормальным условиям). Второй 20% фтористоводородной кислоты содергаз-реагент проходит через капал-распредежит водяной пар и предварительно нагрелигель и ограничитель газового потока, рас- 30 тый до 250°С воздух. Водяной пар подают со скоростью 120 кг/ч, фтористоводородную пределяющий газ по всей ширине установки кислоту - со скоростью 35 кг/ч и воздух - со для нанесения покрытия с обеспечением равномерного потока второго газа-реагента по скоростью 576 м /ч (в пересчете на пормаль*ные условия). Число Рейнольдса выходящеосей ширине установки в направлении впускного каивпа. Выходящий из второго 35 го из выпускного канала газа согласно расчетам 6100 и число Рейнольдса смешанвпускного канала газ представляет собой турбулентный поток, который смешивается с ного потока в камере для нанесения покрытия согласно расчетам 8400. Пониженное первым потоком первого газа-реагента, проходящего над поверхностью стекла. Число давление, создаваемое для удаления отраРейнольдса выходящего из впускного ка- 40 ботанных газов покрытия с поверхности нала газа согласно расчетам 4750. стекла, 5 миллибар ниже атмосферного давления. При введении второго потока газа из Описанный способ приводит к удовлетвпускного канала в установившийся поток из впускного канал вдоль прохода газы-реагенты ворительно равномерному покрытию из оксида олова, легированного фтором, с быстро смешиваются и в камеру для 45 толщиной 303-320 нм. Стекло с нанесенным нанесения покрытия поступает смешанный покрытием имеет ирридесцентную отраженпоток. Число Рейнольдса потока смешанного ную окраску, которая вследствие небольшогаза в камере для нанесения покрытия го колебания толщины покрытия может быть согласно расчетам 7500 благодаря влиянию потока газа, подаваемого под нисходящей 50 легко подавлена применением подслоиного гашения окраски. пятой. Восходящего движения второго газареагента в первом потоке первого газа-реагента избегают путем ограничения скорости Из вышеизложенного видно, что способ позволяет наносить сравнительно толстые второго потока по впускному каналу и обеспечения достаточно высокой скорости уда- 55 (200 нм и более) покрытия с удовлетворительной степенью однородности в зоне для ления газов через выпускной канал 18. нанесения покрытий длиной менее 2 м, Отработанный газ для нанесения покрытия удаляют с нагретого стекла через выпупредпочтительно менее 1 м. г-щ ~сг~ "VT а а 13470 35 if9 16 38 ФигЗ Упорядник Замовлення 4117 Техред М.Моргентал Коректор Тираж Підписне Державне патентне відомстао України, 254655, ГСП, КиТв-53, Львівська пл., 8 Л.Лукач Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for application of coating on moving ribbon of hot glass

Назва патенту російськоюСпособ нанесения покрытия на движущуюся ленту горячего стекла

МПК / Мітки

МПК: C03C 17/23

Мітки: яка, скла, гарячого, покриття, спосіб, стрічку, рухається, нанесення

Код посилання

<a href="https://ua.patents.su/9-13470-sposib-nanesennya-pokrittya-na-strichku-garyachogo-skla-yaka-rukhaehtsya.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення покриття на стрічку гарячого скла, яка рухається</a>

Попередній патент: Направляючий пристрій машини для контактного зварювання країв циліндричної заготовки

Наступний патент: Спосіб виготовлення нескінченних приводних пасів та нескінченний приводний пас, отриманий цим способом

Випадковий патент: Спосіб захисту даних для використання в обмеженій кількості комп`ютерних систем