Шихта для одержання плавленого зварювального флюсу типу ан-47

Номер патенту: 183

Опубліковано: 30.04.1993

Автори: Залевський Анатолій Васильович, Перельська Людмила Калманівна, Галініч Володимир Іларіонович, Осіпов Микола Якович, Роговський Анатолій Антонович

Формула / Реферат

Формула изобретения

Шихта для получения плавленого сварочного флюса типа АН-47, содержащая глинозем, марганцеворудный, рутиловый и циркониевый концентраты, фторид кальция, магнезит, кальций - содержащий компонент, а также кварцевый песок, о т л и ч а ю щ а я с я тем, что, с целью снижения уровня выброса загрязняющей среды, расхода энергетических ресурсов и сырьевых материалов за счет выплавки флюса в газопламенных печах, шихта дополнительно содержит ильменитовый концентрат и гранулированные шпаки производства силикомарганца, в качестве кальцийоодержащего компонента - до-ломит, а в качестве фторида кальция - плавиковошпатовый концентрат при следующем соотношении компонентов, мас.%.:

Текст

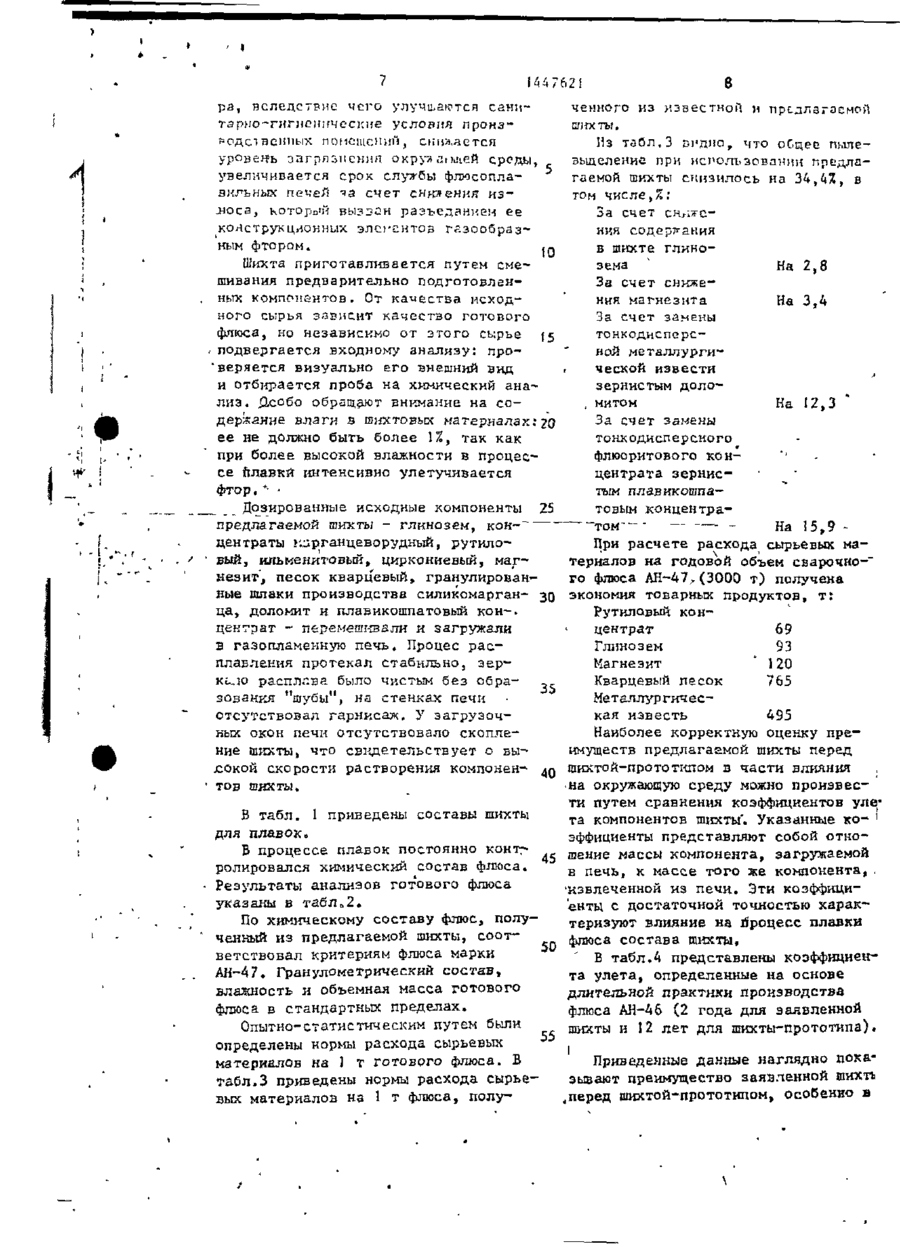

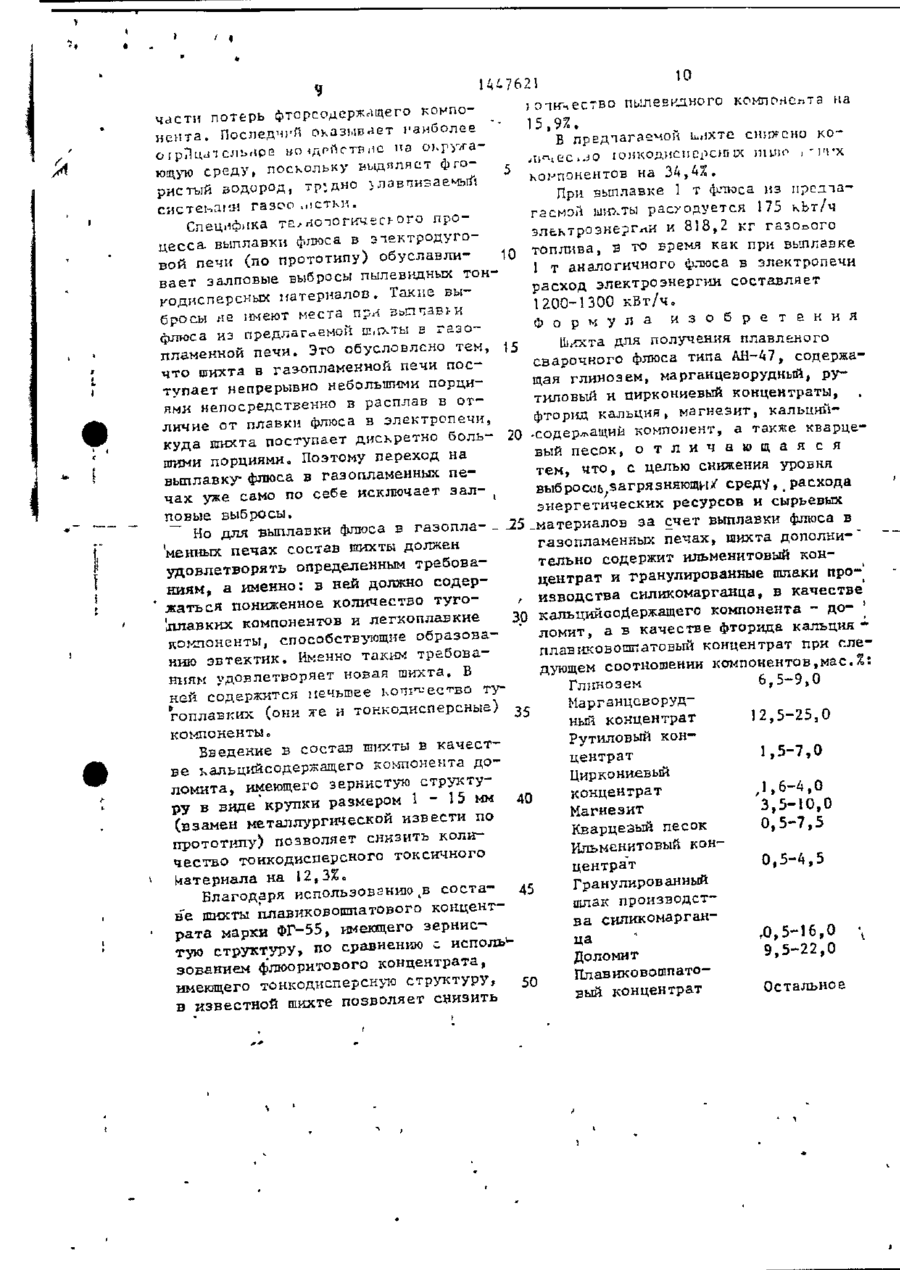

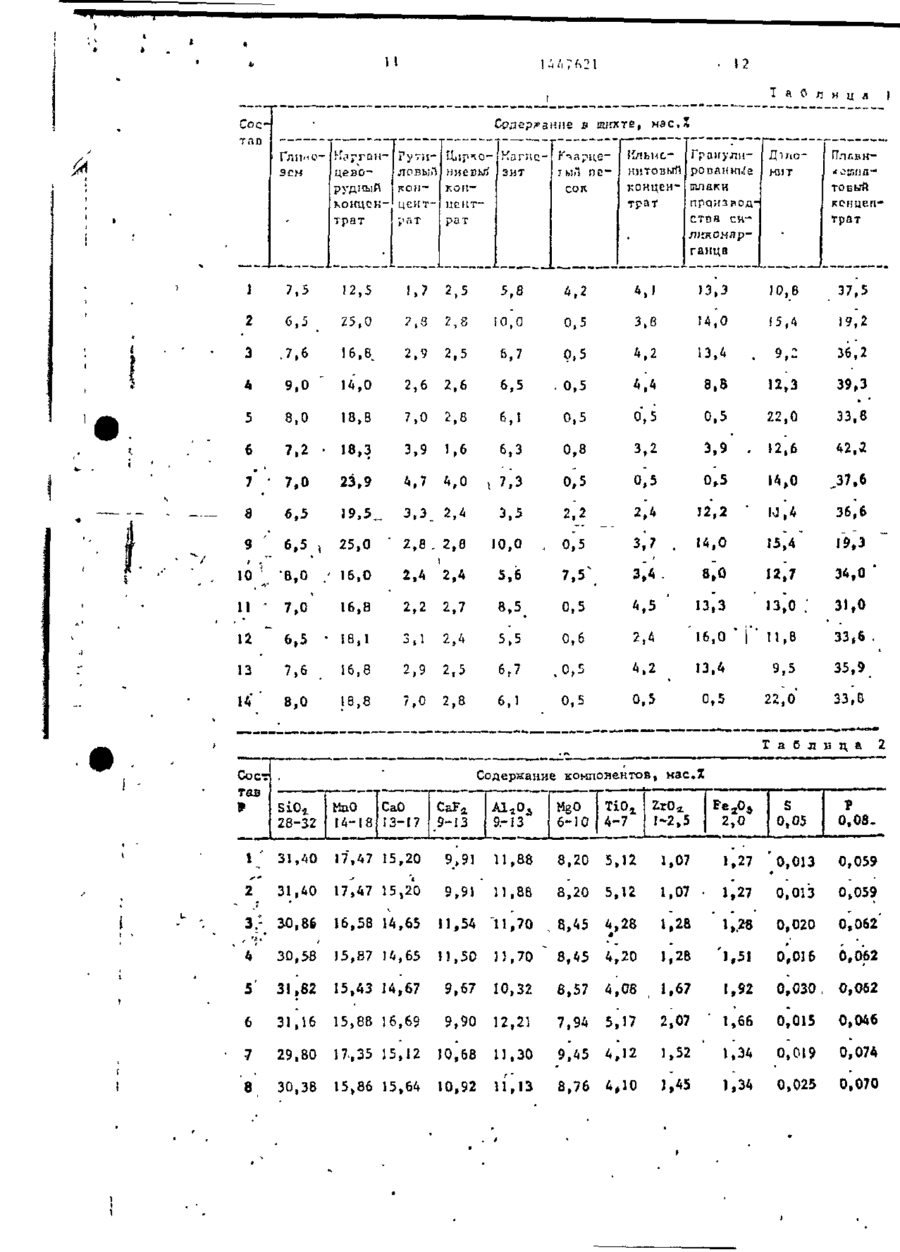

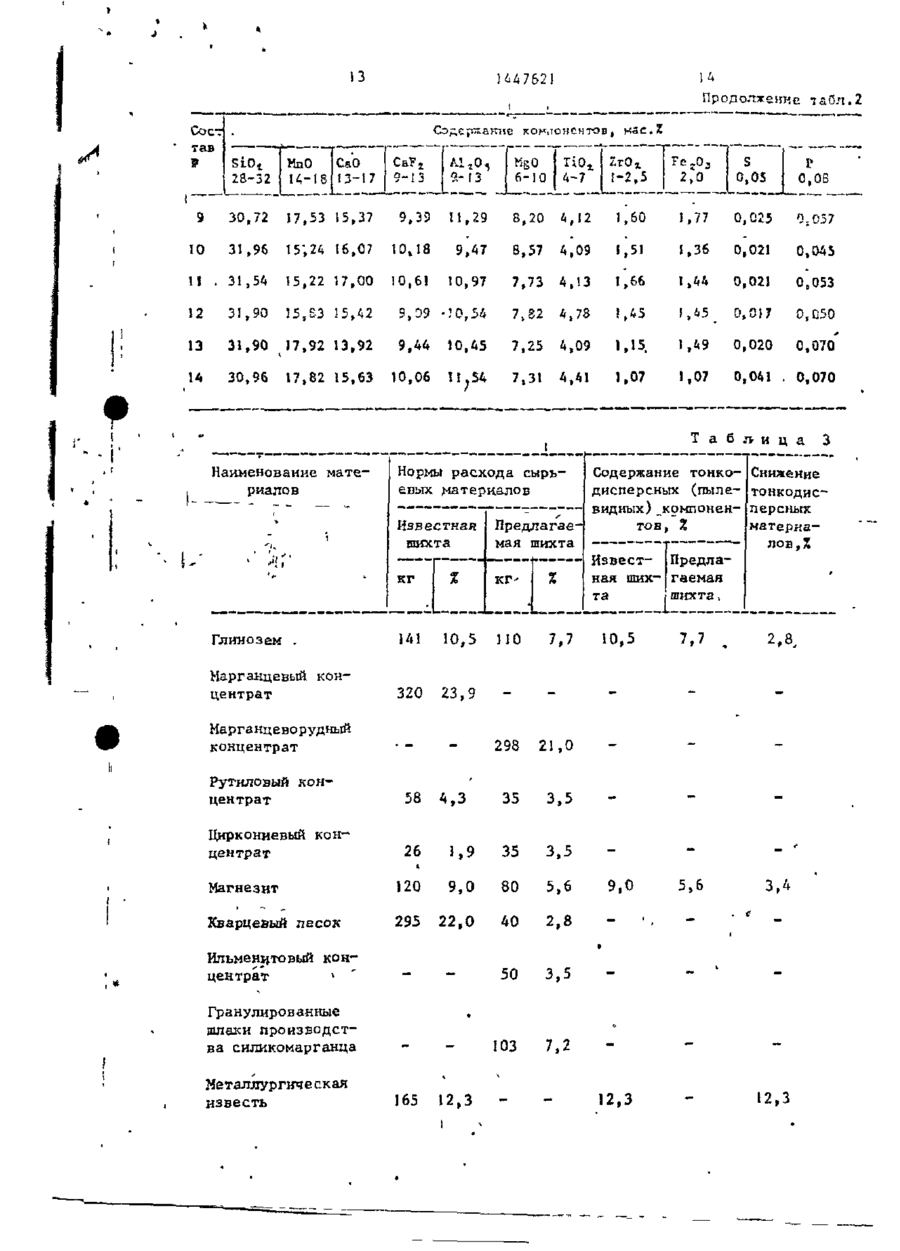

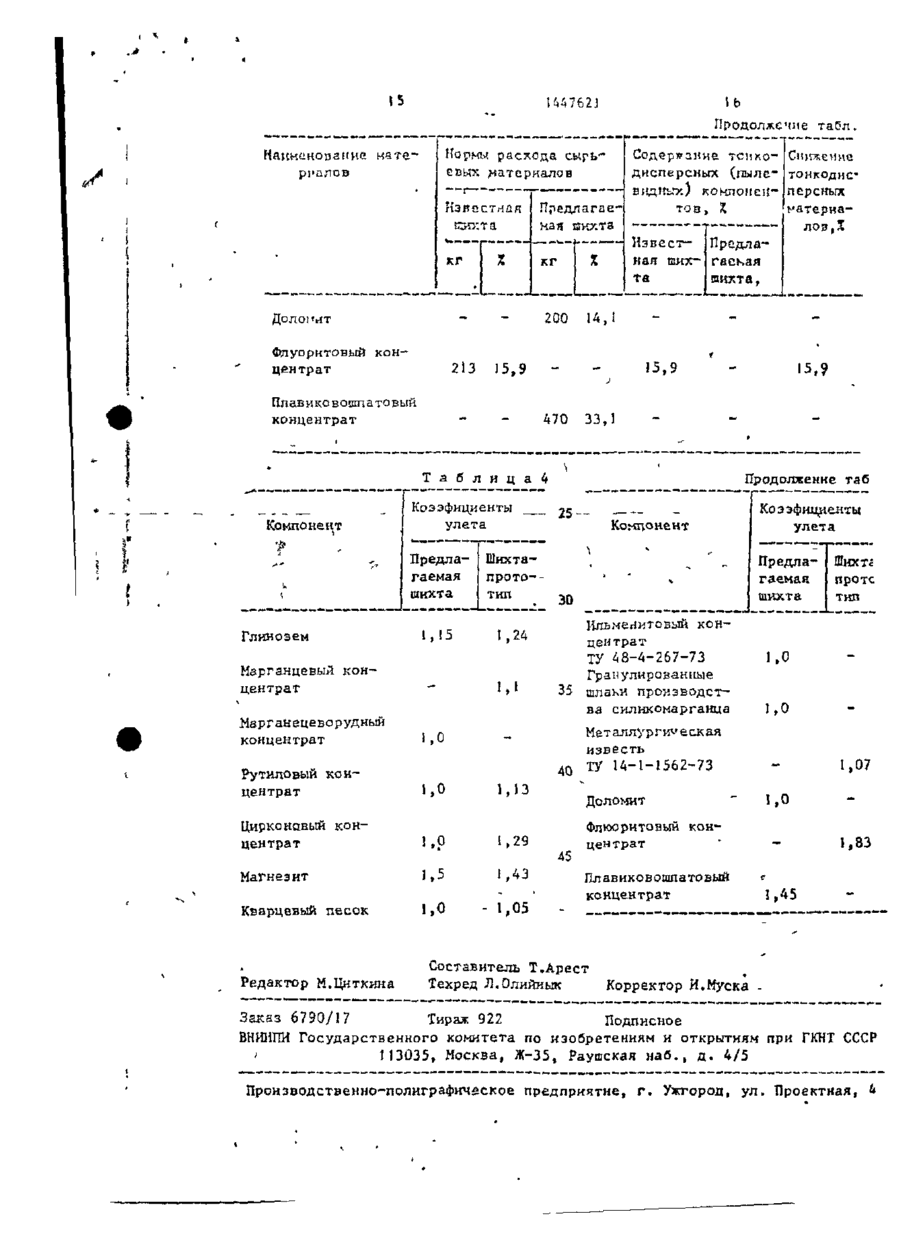

ГОСУДАРСТВЕННЫЙ КОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПРИ ГННТ СССР ч ОПИСАНИЕ ИЗОБРЕТЕНИЯ Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4174508/23-27 (22) 05.11.86 (46) 3 0 . 1 2 . 8 8 . Бюл. » 48 (71) Запорожский завод сварочных флюсов и стеклоизделий (72) Н.Я.Осипов, А.А.Роговский, Л.К.Прельская, В.И.Гапинич и А а Б.Залевскнй (53) 621.791.04(088.8) (56) Авторское свидетельство СССР № 903043, кл. Б 23 К 35/362, 03.05.78. Авторское свидетельство СССР № 1276470, кл. В 23 К 35/362» 22,07.85. Авторское'свидетельство СССР № 1191243,* кл. В 23 К 35/362,10.07.84. — Производство электроплавленых флюсов. Технологическая' инструкция ТИ-146 ФЛ-01-82. (54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СВАРОЧНОГО ФЛЮСА ТИПА АН-47 (57) Изобретение относится к сварке, а именно к производству плавленые сварочных флюсов типа АН-47. Цель изобретения - снижение уровня выбро-_ СоЬ,загрязняюЕщ/* сред/, расхода сырьевьк материалов и энергетических ресурсов за счет выплавки флюса я газопламенных печах. Шихта содержит, мас.%: глинозем 6,5-9,0; концентраты: марганцеворудный 12,5-25,0; рутнловый 1,5-7,0; ильменитовый 0,5-4,5; циркониевый 1,6-4,0; доломит 9,522 5 0; магнезит 3,5-10,0; кварцевый песок 0,5-7,5,' гранулированные шлаки производства силикс іарганца 0,5-16,0 плавиковошпатовыи концентрат - остальное. Снижение уровня загрязнения окружающей среды осуществляется за счет снижения в составе шихты компонентов, имеющих тонкодисперсную структуру. Расход сырьевых ресурсов снижается за счет использования гранулированных пшакоа - отходов производства силнкомарганца, а также зз счет снижения безвозвратных потерь материалов вследствие снижения пыле- и газоуноса. Уменьшение-количества тугоплавких компонентов, в частности кварцевого песка и марганцеворудного концентрата, позвеляє і снизить расход электроэнергии. 4 табл. 1 Изобретение относится к сглрке, а именно к составам ш(^ты для пол/*->С/ ил ь г а э л е н • с у з р о , п * -V-tir^s, > • и гложет бь/ть /'.по і* .^ г л о л д ,л ^ЗГОТОВЛеНИИ ПЛЗВлеі'ЬІХ В ГЗЗОПЛГЧеЬн.Р CBdpO4rfbIX J J1C43X, лъ'х конструкций, работающих в тяжелых климатических условиях и в агрессивных средах, в частности магистра іьь^тх трубопроводов большого дм г мзтр а, нсфтс'>л-'*1;чоского г С эрудо— /I ' И 10 ВаННЧ, МОСТОЕЬК КОНСТРУКЦИЙ " Я С с ~ 15 вера, потребовало увеличения объемов производства специальных высококачественных сварочных флюсов. В наибольшем объеме из флюсов такого класса производится плавленый Ф Л Ю С марки 20 АН-47, который до настоящего времени выплавлялся исключительно в электродуговых "печах, что обусловило недостаточный объем производству его для народного хозяйства при высоких 25 затратах электроэнергии и высокой себестоимости,, предлагаемая шихта пригодна для получения плавленого сварочного флюса марки АН-47 в газопламенных4 печах. 30 компонентов с атмосферой печи. Попностью заменить рутитовый конц^і " р а т ,jT'VHeiiiiTOFbM н е л р е д с т а в п я ьтся возмсгным йвіїду того, что в иль^енитовоч концентрате содержится до 302 окиси железа, что ухудшает отдельность гага*очон корки с поверхности шва. Илъменитовый концентрат вводится в шихту в количестве 0,5-4,5 мас.%, а рутиловый - 1,5-7,0 мас.%. При введении игьменитозого концентрата целее 0,5 кзс.% и рутнлозого менее 1,5 масД не обеспечивается минимальное содержание двуокиси титана в готовом флюсе. При введении в шихту ильменито- * вого концентрата более 4,5 мас.& и рутилозого концентрата более 8,0 мае.X происходит перерасход д е фицитных материалов, кроме того, в готовом флюсе при этом содержится окиси железа больше допустимого верхнего предела, что обуславливае т повышенное трещинообразование металла сва'рных швов. Циркониевый концентрат вводится в состав шихты в количестве 1,6 4,0 мае Л . Указанные пределы являются оптимальными, так как при введении цирконового концентрата ченее 2,6 мас.% и более 4,0 масЛ не обеспечивается стандартное содержание оккси циркония во флмсе. Как при снижении, так и при увеличении указанных пределов данного компонента ухудшается качество сварного шва (уменьшается его ударная в я з к о с т ь ) . Введение в состав шихты гранулированных шлаков производства силикомарганца позволяет снизить расход товарных материалов. При этом гранулированные шлаки производства силикомарганца содержат в среднем следующие компоненты, мас.%: Диоксид кремния ^ 48,0 Монооксид марганца' 20,0 Оксид кальция 14,0 Оксид магния 5,0 Оксид алюминия 8,0 Монооксид железа ^ 0,3 Фосфор . 0,008 Сера 1,0 Целью изобретения является снижение уровня загрязнения окружающей среды, расхода энергетических ресурсов и сырьевых атериалов. 35 Введение в состав предлагаемой шихты рутилового и ильменнтового концентратов обеспечивает необходимое содержание титансодерл;аа;его компонента в шихте и, следовательно, дву40 окиси титана в готовом флюсе. Введение ильменитового концентрата позволяет, с одной стороны, на 50% снизить расход дорогостоящего и дефицитного концентрата и снизить 45 стоимость готового флюса, с другой стороны, снизить расход электроэнергии, газового топлива и потери фтора, а также ускорить процесс плавки. объясняется это тем, что ильмениго50 вый концентрат представляет собой легкоплавкую эвтектику системы TiOtFeO, активно взаимодействующую со всеми, даже наиболее тугоплавкими компонентами шихты - кремнеземом, 55 глиноземом, циркониевым концентратам. Благодаря этому ускоряется проВ совем составе гранулированные цесс растворения компонентов шихты, шлаки содержат химические соединения, сокращается время контактирования которые ранее вносились в шихту в ;| Нслпльзор JHne до том 1 та гозьс :чеі значительных рслнчест?а\ урк самотаьже снизить раогод газового —:7,~ стоятельные компоненты,, Введение лива при выплавке сварочного флюса гранулированной шлаков уменьшает в из предлагаемой нмхты, nocir-ъку досоставе ш.-гхты количество такого д с ломит ИМееТ С'ОЛее НИЗКуіу І Є -•,,' pri'i vpy рогостоядего и дефицитного сырья, расплавления, чем магнезит. как марганцеворудный концентрат . При Введение доломита в состав rL,:>Tt,i о м гакле сокращается к с ь чсси'О эт лоззолрє г сн;:гить расход сь pi ?рых вводимых в ыгхту кпчргевого песка, Ю материалов, ь частности магнезита, а доломита, магнезита и глинозема„ также самого доломита за счет сшгаеКроме того, введении гранулированння пылеуноса. ных шлаков производства силикомарПри введении в шихту доломита меганца ускоряет процесс растворения нее 9,5 мзс,% не обеспечивается i p c шихты, поскольку шлаки явл^-югеч от1 носительно ЛЄГКОПЛі-ЗІ О DHThiKTtil'OU , 15 Сусмое СОДЕ;/)Д.ІН£ ОКИСИ к а л і й н і , ьеЙ обходимое для подавления химической которая активьо растворяет б о і е е активности кремнезема во флюсе, что тугоплавкие компоненты шихты. Укав дальнейшем при сварке с использозанный эффект усиливается при совванием такого флюса приводит к еннжеместном действии шлаков и ильмениток вого концентрата. В результате т а г о - 20 ™ ударрой ччзкости металла спарочного шва. го совместного действия обоих кочлоВведение в шихту доломита более нентов облегчается^процесс плавки, 22,0 мас.% приводит к перерасходу снижается тепловая нагрузка на печь, энергии при плавке флюса, так как снижае"тся расход электроэнергии и 25 при этом повышается содержание более коксового г а з а . тугоплавкого магнезита, а также по__ При введении гранулированных шлавышается содержание окиси магния в ков в количестве менее 0,5 мас.% з а готовом флюсе, что способствует ухудмедляется процесс плавления шихты и ' шению формирующих свойств сварного возрастает содержание фосфора в р а с ' плаве вследствие увеличения доли мар- 30 шва, особенно при сварке швов на криволинейных поверхностях,. ганцерудного концентрата, содержаМарганцезорудный концентрат ввощего фосфор в наибольшем количестве. • дится з состав шихты в количестве При содержании гранулированных гала12,5-25,0 мас.% для обеспечения станков выше 16 мас.Д у^е невозможно обе_ дартного содержания окиси марганца спечить необходимое содержание СаО во флюсе, Значительная часть ок^си во флкісе, марганиа (до 20%) вводится посредстВ качестве кальцийсодержащего комвом зведення в шихту гранулированпонента в состав шихты вводят долоных шлаков производства сііликомармит > позволяющий полностью исключить применение металлургической извести - 40 ганца. тонкодисперсного токсичного материИспользуемый в предлагаемой шихте а л а . Доломит является готовым природмарганецсодержащий компонент - марным полупродуктом и вводится в шихту ганцеворудный концентрат Чкатурского в виде крупки размером 1 - 15 ми, -с месторождения и гранулированные шлаблагодаря чему значительно сокращаки производства силикомарганца, соется концентрация пылевидных токсичдержащие незначительное количество ных частиц в воздухе. В результате карбонатов,. Благодаря этому при расснижается запыленность производстплавлении шихты на поверхности рас- , венных помещений и уровень з а г р я з 1 1 плава не образуется "шуба" ', что денения окружающей среды. 50 лает возможным выплавку сварочного Кроме того, благодаря введению флюса марки АН-47 из предлагаемой доломита одновременно в шихту вводят шихты в газопламенной печи. до 50% магнезита, в результате чего } При введении марганцеворудного снижается требуемое количество магконцентрата в количестве менее незита в составе шихты. Уменьшая к о 12,5 мас.% не обеспечивается содерличество магнезита, имеющего тонкожание НпО во флюсе по нижнему предисперсную структуру, также снижаделу, что вызывает снижение прочносют уровень загрязнения производственти металла сварного шва при сварке ных помещений и окружающей среды. і с использованием той п р о в о л о к и . При ьвацении ю н ц е н т р а т а *в ЬОЛІІЧЄС'І^Є более 2 5 , 0 мас,% не только нарушается т р е буемый А і м ї ч е с к и й с о с т а в

ДивитисяДодаткова інформація

Автори англійськоюOsypov Mykola Yakovych, Rohovskyi Anatolii Antonovych, Halynych Volodymyr Ilarionovych, Zalevskyi Anatolii Vasyliovych

Автори російськоюОсипов Николай Яковлевич, Роговский Анатолий Антонович, Галинич Владимир Илларионович, Залевский Анатолий Васильевич

МПК / Мітки

МПК: B23K 35/362

Мітки: зварювального, ан-47, флюсу, типу, плавленого, шихта, одержання

Код посилання

<a href="https://ua.patents.su/9-183-shikhta-dlya-oderzhannya-plavlenogo-zvaryuvalnogo-flyusu-tipu-an-47.html" target="_blank" rel="follow" title="База патентів України">Шихта для одержання плавленого зварювального флюсу типу ан-47</a>

Попередній патент: Пристрій ударної дії “наз”

Наступний патент: Вітроенергетична установка

Випадковий патент: Лікувальний засіб "лібідол"