Спосіб ремонту об’єктів гусеничної техніки

Номер патенту: 23096

Опубліковано: 10.05.2007

Автори: Аванесова Людмила Теванівна, Акімов Віктор Олексійович, Бойко Володимир Олександрович, Живенко Михайло Іванович, Тихонов Володимир Васильович, Шоломицький Леонід Валентинович, Фотченков Олександр Дмитрович

Формула / Реферат

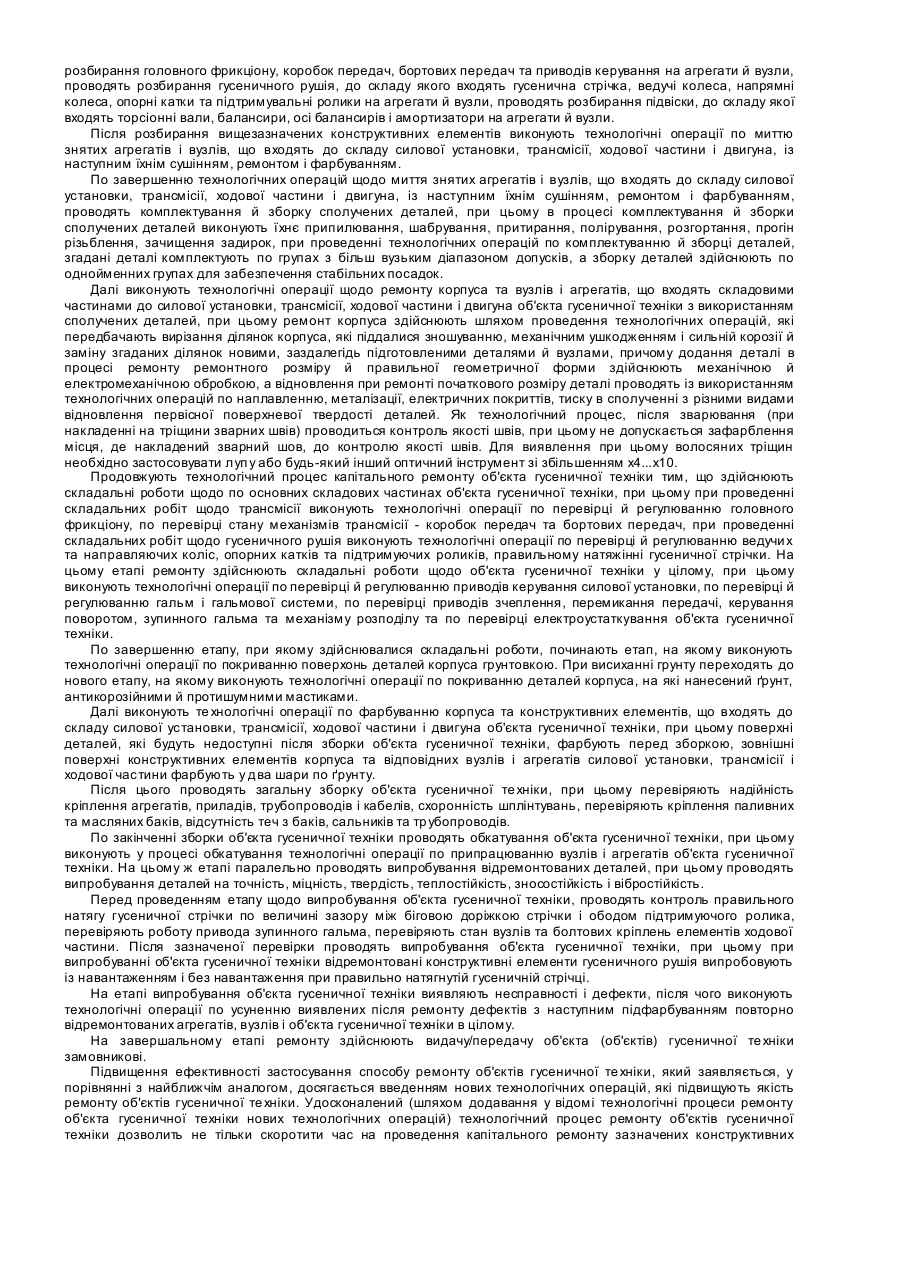

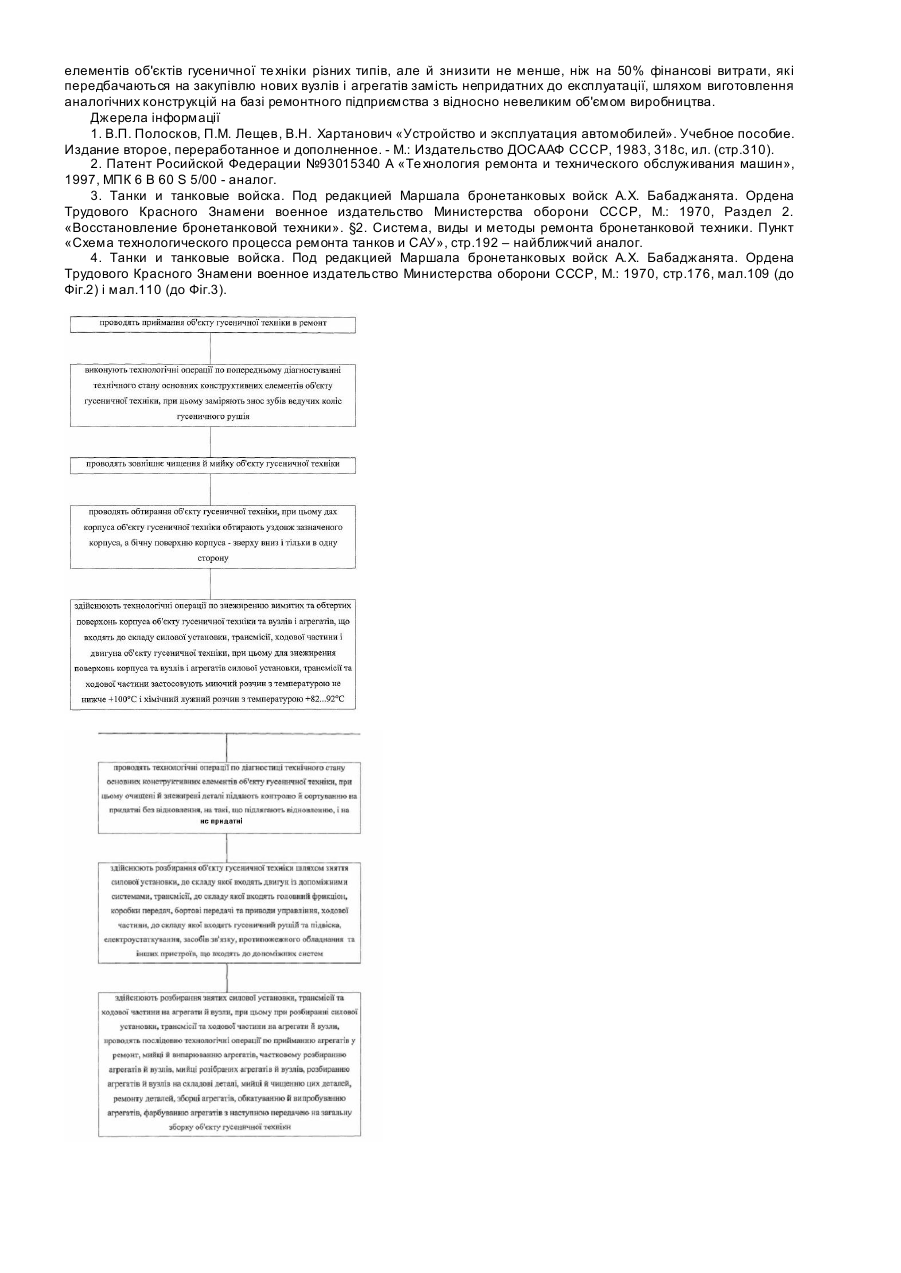

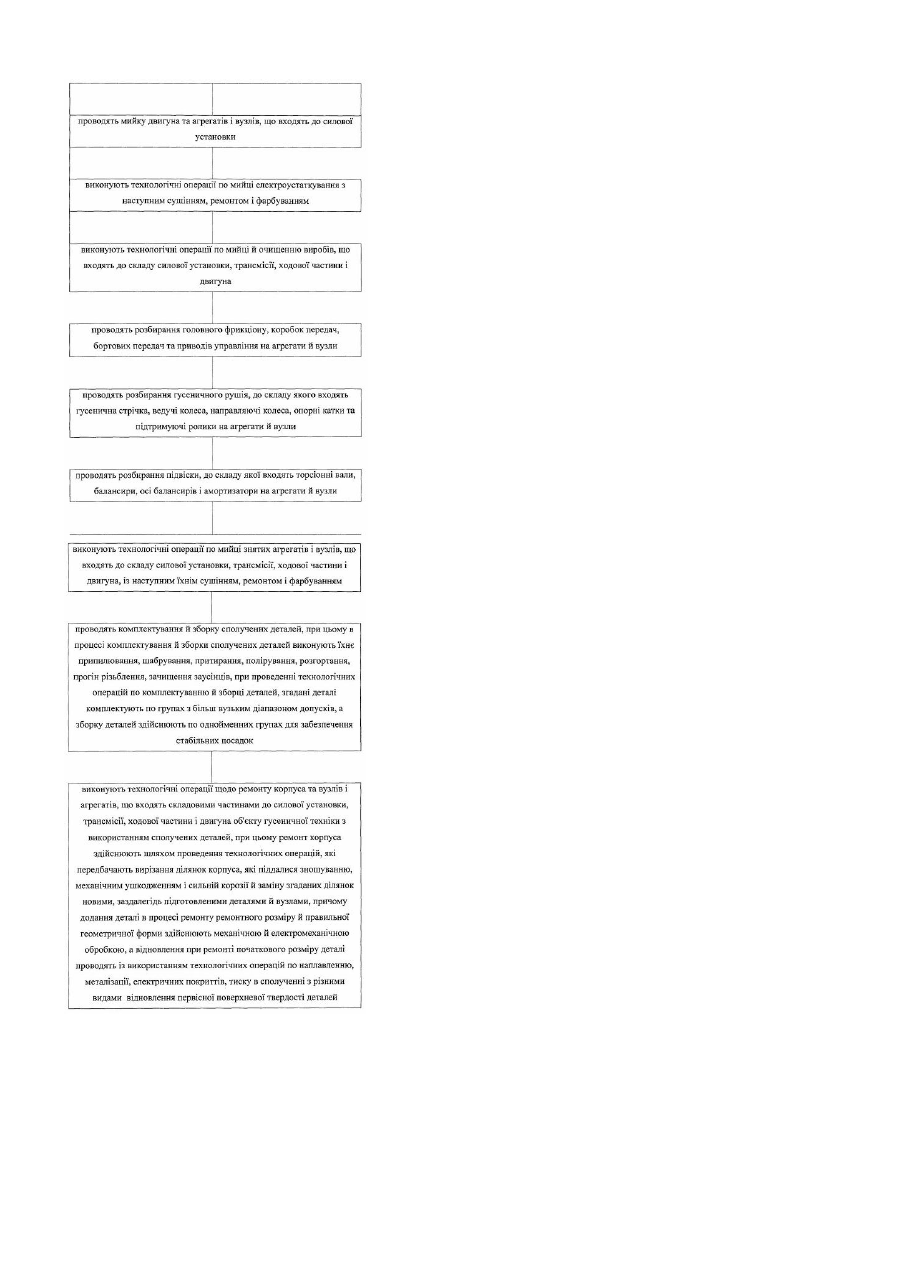

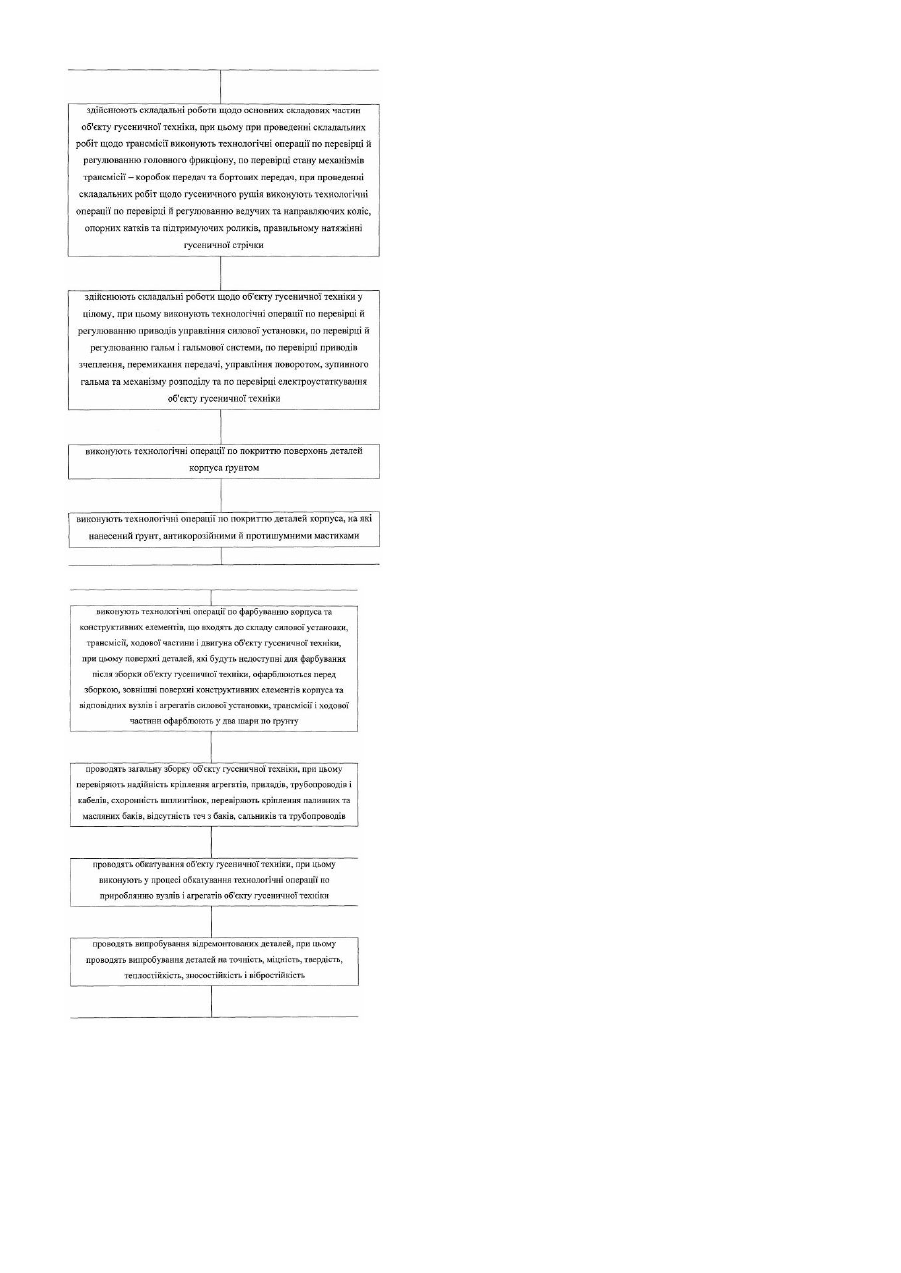

1. Спосіб ремонту об'єктів гусеничної техніки, за яким послідовно виконують технологічні операції, згідно з якими проводять приймання об’єкта гусеничної техніки в ремонт, виконують технологічні операції за попереднім діагностуванням технічного стану основних конструктивних елементів об’єкта гусеничної техніки, проводять зовнішнє чищення й миття об’єкта гусеничної техніки, проводять обтирання об’єкта гусеничної техніки, здійснюють технологічні операції по знежиренню вимитих та обтертих поверхонь корпуса об’єкта гусеничної техніки та вузлів і агрегатів, що входять до складу силової установки, трансмісії, ходової частини і двигуна об’єкта гусеничної техніки, здійснюють розбирання об’єкта гусеничної техніки шляхом зняття силової установки, до складу якої входять двигун із допоміжними системами, трансмісія, до складу якої входять головний фрикціон, коробки передач, бортові передачі та приводи керування, ходової частини, до складу якої входять гусеничний рушій та підвіска, електроустаткування, засобів зв'язку, протипожежного обладнання та інших пристроїв, що входять до допоміжних систем, здійснюють розбирання знятих силової установки, трансмісії та ходової частини на агрегати й вузли, проводять миття двигуна та агрегатів і вузлів, що входять до силової установки, виконують технологічні операції по миттю електроустаткування з наступним сушінням, ремонтом і фарбуванням, виконують технологічні операції по миттю й очищенню виробів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, виконують технологічні операції щодо ремонту корпуса та вузлів і агрегатів, що входять складовими частинами до силової установки, трансмісії, ходової частини і двигуна об’єкта гусеничної техніки з використанням сполучених деталей, здійснюють складальні роботи щодо основних складових частин об’єкта гусеничної техніки, здійснюють складальні роботи щодо об’єкта гусеничної техніки у цілому, виконують технологічні операції по покриттю поверхонь деталей корпуса ґрунтовкою, виконують технологічні операції по покриванню деталей корпуса, на які нанесена ґрунтовка, антикорозійними й протишумними мастиками, виконують технологічні операції по фарбуванню корпуса та конструктивних елементів, що входять до складу силової установки, трансмісії, ходової частини і двигуна об’єкта гусеничної техніки, проводять загальне збирання об’єкта гусеничної техніки, проводять обкатування об’єкта гусеничної техніки, проводять випробування об’єкта гусеничної техніки, а на заключній стадії ремонту здійснюють видачу/передачу об’єкта гусеничної техніки замовникові, при цьому при проведенні технологічних операцій щодо діагностування технічного стану основних конструктивних елементів об’єкта гусеничної техніки заміряють знос зубів ведучих коліс гусеничного рушія, а при проведенні загального збирання об’єкта гусеничної техніки перевіряють надійність кріплення агрегатів, приладів, трубопроводів і кабелів, збережність шплінтувань, перевіряють кріплення паливних та масляних баків, відсутність течі з баків, сальників та трубопроводів, який відрізняється тим, що після здійснення технологічних операцій по знежиренню вимитих та обтертих поверхонь корпуса об’єкта гусеничної техніки проводять технологічні операції по діагностиці технічного стану основних конструктивних елементів зазначеного об’єкта гусеничної техніки, після виконання технологічних операцій по миттю й очищенню виробів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, здійснюють технологічні операції, згідно з якими послідовно проводять розбирання головного фрикціона, коробок передач, бортових передач та приводів керування на агрегати й вузли, проводять розбирання гусеничного рушія, до складу якого входять гусенична стрічка, ведучі колеса, напрямні колеса, опорні катки та підтримувальні ролики на агрегати й вузли, проводять розбирання підвіски, до складу якої входять торсіонні вали, балансири, осі балансирів і амортизатори на агрегати й вузли, після розбирань основних конструкцій об’єкта гусеничної техніки виконують технологічні операції по миттю знятих агрегатів і вузлів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, з наступним їх сушінням, ремонтом і фарбуванням, після миття знятих агрегатів і вузлів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, проводять комплектування й збирання сполучених деталей, при виконанні технологічних операцій щодо обкатування об’єкта гусеничної техніки, проводять випробування відремонтованих деталей, перед випробуванням об’єкта гусеничної техніки проводять контроль правильного натягу гусеничної стрічки по величині зазору між біговою доріжкою стрічки і ободом підтримувального ролика, перевіряють роботу приводу зупинного гальма, перевіряють стан вузлів та болтових кріплень елементів ходової частини, по закінченні випробувань об’єкта гусеничної техніки виконують технологічні операції по усуненню виявлених після ремонту дефектів з наступним підфарбуванням повторно відремонтованих агрегатів, вузлів і об’єкта гусеничної техніки в цілому з наступною видачею/передачею об’єкта гусеничної техніки замовникові.

2. Спосіб за п. 1, який відрізняється тим, що дах корпуса об’єкта гусеничної техніки обтирають уздовж зазначеного корпуса, а бічну поверхню корпуса - зверху вниз і тільки в один бік.

3. Спосіб за п. 1, який відрізняється тим, що для знежирення поверхонь корпуса та вузлів і агрегатів силової установки, трансмісії та ходової частини застосовують мийний розчин з температурою не нижче +100 °С і хімічний лужний розчин з температурою +82...92 °С.

4. Спосіб за п. 1, який відрізняється тим, що очищені й знежирені деталі піддають контролю й сортуванню на придатні без відновлення, на такі, що підлягають відновленню, і на непридатні.

5. Спосіб за п. 1, який відрізняється тим, що при розбиранні силової установки, трансмісії та ходової частини на агрегати й вузли, проводять послідовно технологічні операції по прийманню агрегатів у ремонт, миттю й випарюванню агрегатів, частковому розбиранню агрегатів й вузлів, миттю розібраних агрегатів й вузлів, розбиранню агрегатів й вузлів на складові деталі, миттю й чищенню цих деталей, ремонту деталей, збиранню агрегатів, обкатуванню й випробуванню агрегатів, фарбуванню агрегатів з наступною передачею на загальне збирання об’єкта гусеничної техніки.

6. Спосіб за п. 1, який відрізняється тим, що в процесі комплектування й збирання сполучених деталей виконують їх припилювання, шабрування, притирання, полірування, розгортання, прогін різі, зачищення задирок, при проведенні технологічних операцій по комплектуванню й збиранню деталей, згадані деталі комплектують по групах з більш вузьким діапазоном допусків, а збирання деталей здійснюють по однойменних групах для забезпечення стабільних посадок.

7. Спосіб за п. 1, який відрізняється тим, що ремонт корпуса здійснюють шляхом проведення технологічних операцій, які передбачають вирізання ділянок корпуса, які піддалися зношуванню, механічним ушкодженням і сильній корозії, й заміну згаданих ділянок новими, заздалегідь підготовленими деталями й вузлами.

8. Спосіб за п. 1, який відрізняється тим, що додання деталі в процесі ремонту ремонтного розміру й правильної геометричної форми здійснюють механічною й електромеханічною обробкою, а відновлення при ремонті початкового розміру деталі проводять із використанням технологічних операцій по наплавленню, металізації, електричних покриттях, тиску в поєднанні з різними видами відновлення первісної поверхневої твердості деталей.

9. Спосіб за п. 1, який відрізняється тим, що при проведенні складальних робіт щодо трансмісії виконують технологічні операції по перевірці й регулюванню головного фрикціона, по перевірці стану механізмів трансмісії - коробок передач та бортових передач, при проведенні складальних робіт щодо гусеничного рушія виконують технологічні операції по перевірці й регулюванню ведучих та напрямних коліс, опорних катків та підтримувальних роликів, правильному натяжінні гусеничної стрічки.

10. Спосіб за п. 1, який відрізняється тим, що при здійсненні складальних робіт щодо об’єкта гусеничної техніки у цілому виконують технологічні операції по перевірці й регулюванню приводів керування силової установки, по перевірці й регулюванню гальм і гальмової системи, по перевірці приводів зчеплення, перемикання передачі, керування поворотом, зупинного гальма та механізму розподілу та по перевірці електроустаткування об’єкта гусеничної техніки.

11. Спосіб за п. 1, який відрізняється тим, що поверхні деталей, які будуть недоступні для фарбування після збирання об’єкта гусеничної техніки, фарбують перед збиранням, при цьому зовнішні поверхні конструктивних елементів корпуса та відповідних вузлів і агрегатів силової установки, трансмісії і ходової частини фарбують у два шари по ґрунтовці.

12. Спосіб за п. 1, який відрізняється тим, що у процесі обкатування виконують технологічні операції по припрацюванню вузлів і агрегатів об’єкта гусеничної техніки.

13. Спосіб за п. 1, який відрізняється тим, що при випробуванні деталей проводять випробування деталей на точність, міцність, твердість, теплостійкість, зносостійкість і вібростійкість.

14. Спосіб за п. 1, який відрізняється тим, що при випробуванні об’єкта гусеничної техніки відремонтовані конструктивні елементи гусеничного рушія випробовують із навантаженням і без навантаження при правильно натягнутій гусеничній стрічці.

Текст

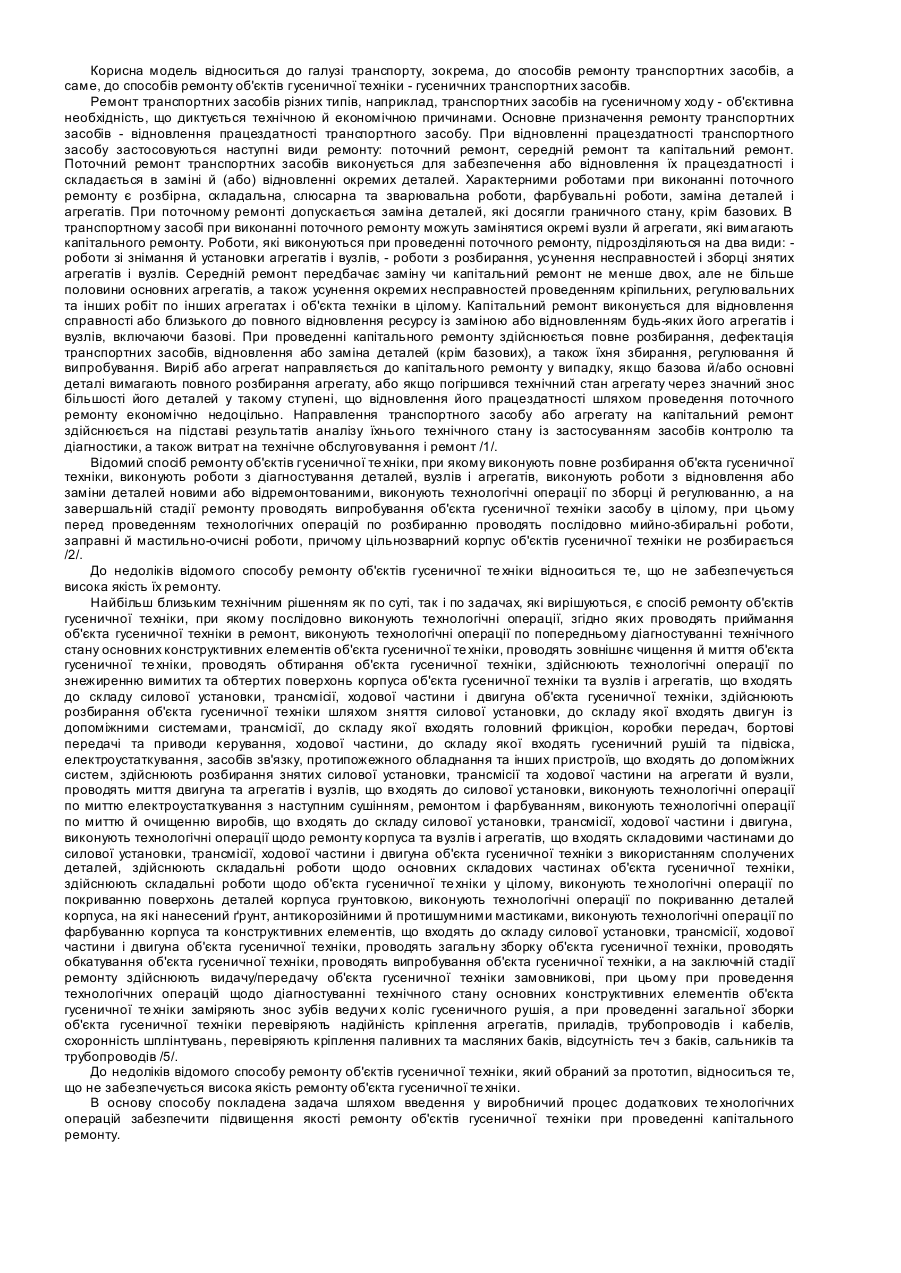

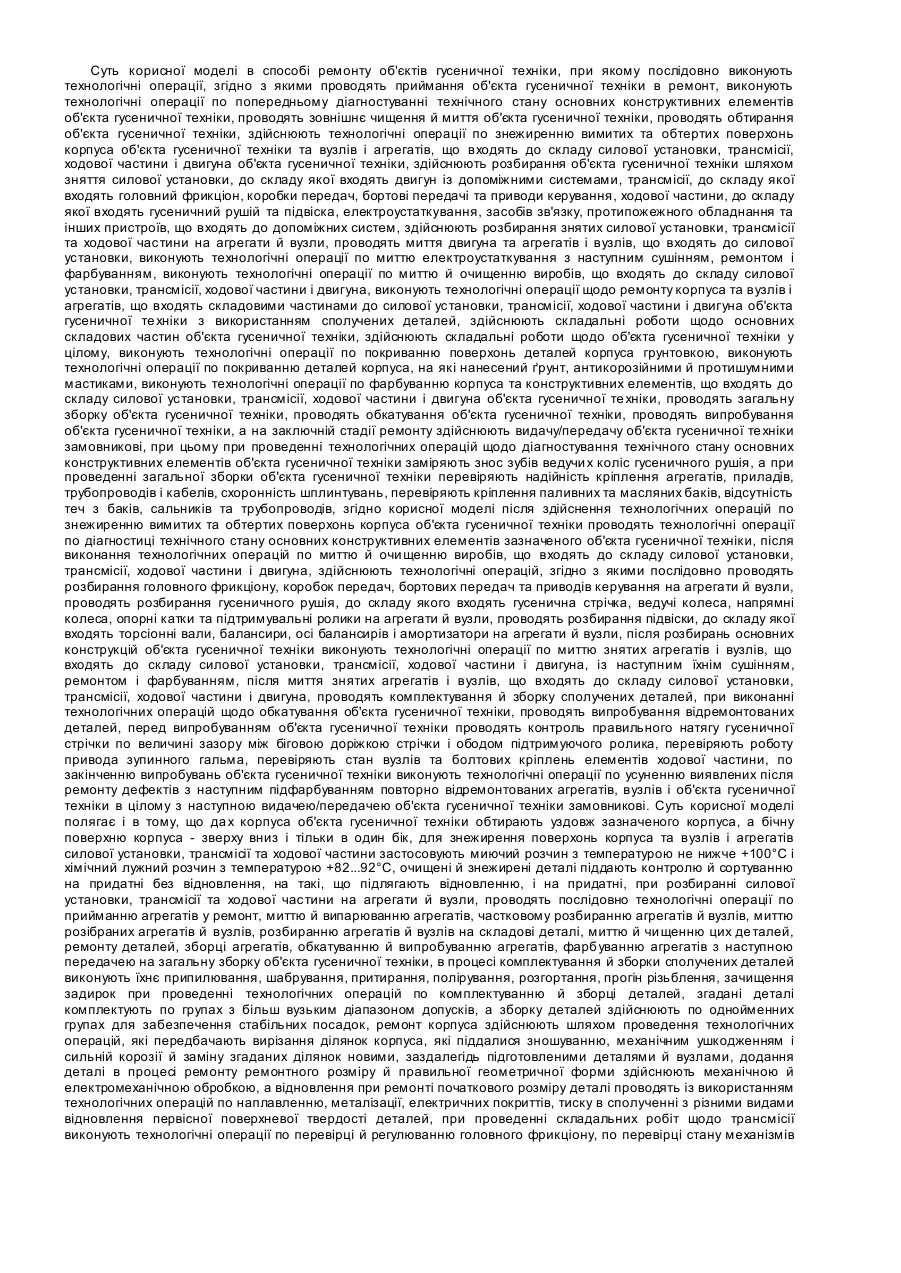

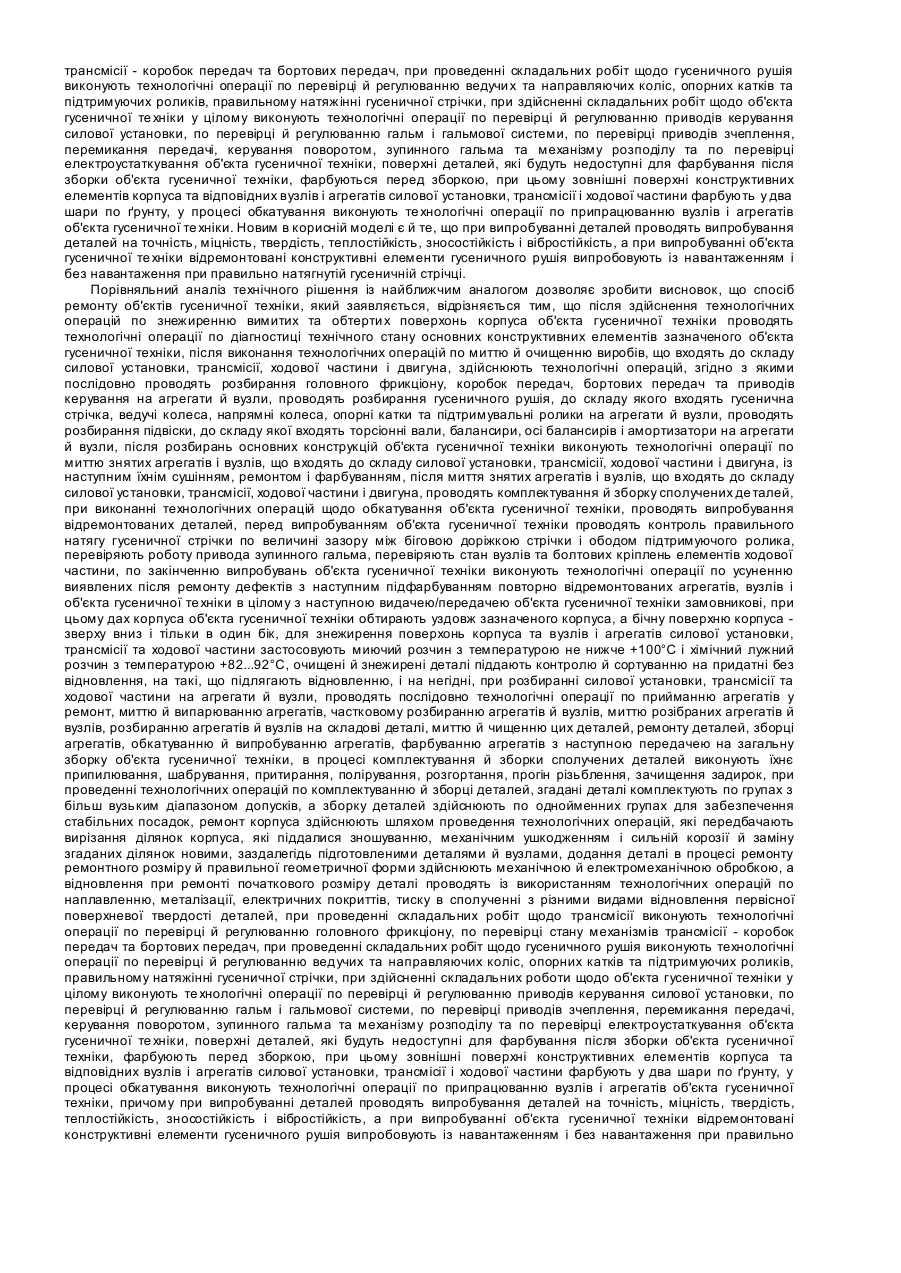

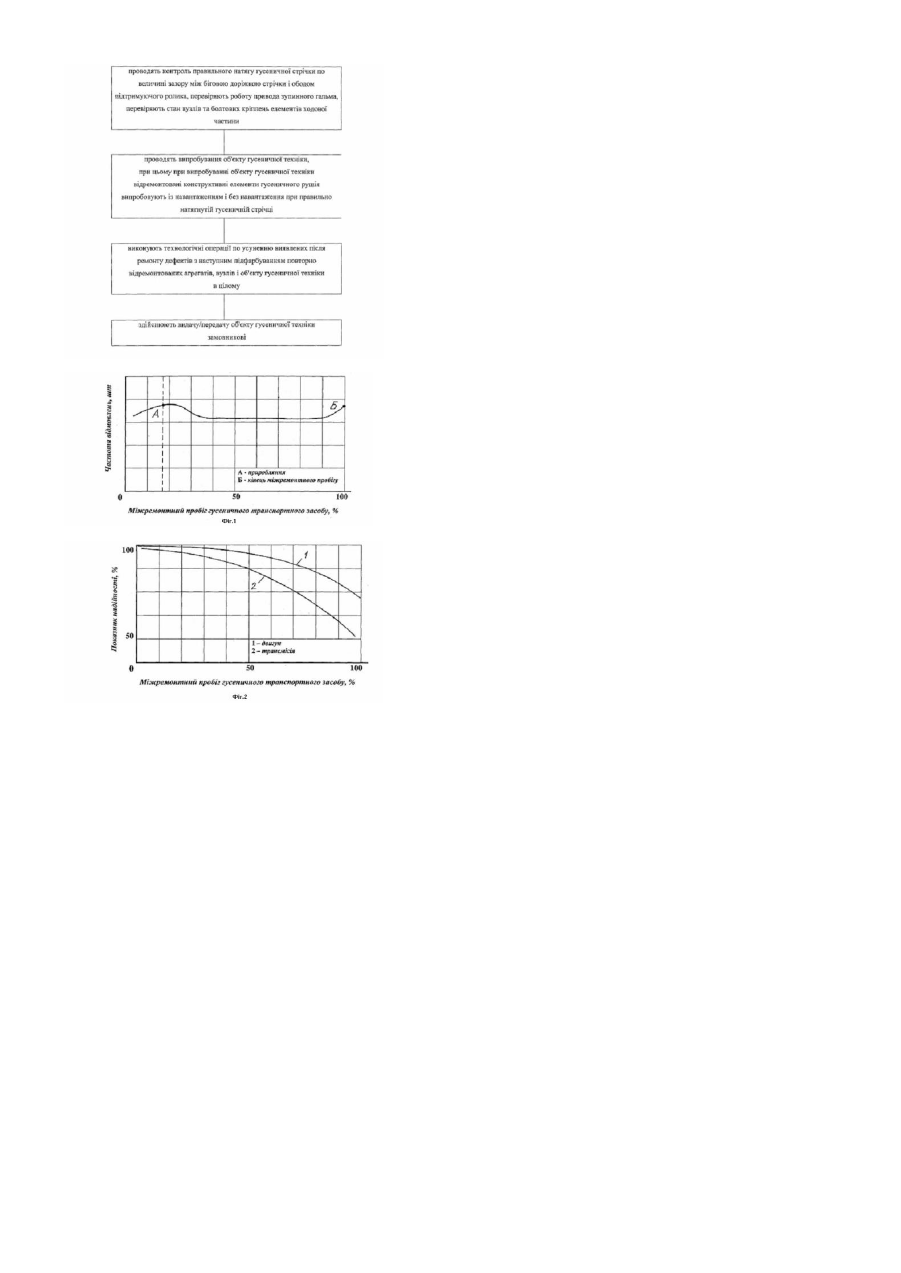

Корисна модель відноситься до галузі транспорту, зокрема, до способів ремонту транспортних засобів, а саме, до способів ремонту об'єктів гусеничної техніки - гусеничних транспортних засобів. Ремонт транспортних засобів різних типів, наприклад, транспортних засобів на гусеничному ходу - об'єктивна необхідність, що диктується технічною й економічною причинами. Основне призначення ремонту транспортних засобів - відновлення працездатності транспортного засобу. При відновленні працездатності транспортного засобу застосовуються наступні види ремонту: поточний ремонт, середній ремонт та капітальний ремонт. Поточний ремонт транспортних засобів виконується для забезпечення або відновлення їх працездатності і складається в заміні й (або) відновленні окремих деталей. Характерними роботами при виконанні поточного ремонту є розбірна, складальна, слюсарна та зварювальна роботи, фарбувальні роботи, заміна деталей і агрегатів. При поточному ремонті допускається заміна деталей, які досягли граничного стану, крім базових. В транспортному засобі при виконанні поточного ремонту можуть замінятися окремі вузли й агрегати, які вимагають капітального ремонту. Роботи, які виконуються при проведенні поточного ремонту, підрозділяються на два види: роботи зі знімання й установки агрегатів і вузлів, - роботи з розбирання, усунення несправностей і зборці знятих агрегатів і вузлів. Середній ремонт передбачає заміну чи капітальний ремонт не менше двох, але не більше половини основних агрегатів, а також усунення окремих несправностей проведенням кріпильних, регулювальних та інших робіт по інших агрегатах і об'єкта техніки в цілому. Капітальний ремонт виконується для відновлення справності або близького до повного відновлення ресурсу із заміною або відновленням будь-яких його агрегатів і вузлів, включаючи базові. При проведенні капітального ремонту здійснюється повне розбирання, дефектація транспортних засобів, відновлення або заміна деталей (крім базових), а також їхня збирання, регулювання й випробування. Виріб або агрегат направляється до капітального ремонту у випадку, якщо базова й/або основні деталі вимагають повного розбирання агрегату, або якщо погіршився технічний стан агрегату через значний знос більшості його деталей у такому ступені, що відновлення його працездатності шляхом проведення поточного ремонту економічно недоцільно. Направлення транспортного засобу або агрегату на капітальний ремонт здійснюється на підставі результатів аналізу їхнього технічного стану із застосуванням засобів контролю та діагностики, а також витрат на технічне обслуговування і ремонт /1/. Відомий спосіб ремонту об'єктів гусеничної те хніки, при якому виконують повне розбирання об'єкта гусеничної техніки, виконують роботи з діагностування деталей, вузлів і агрегатів, виконують роботи з відновлення або заміни деталей новими або відремонтованими, виконують технологічні операції по зборці й регулюванню, а на завершальній стадії ремонту проводять випробування об'єкта гусеничної техніки засобу в цілому, при цьому перед проведенням технологічних операцій по розбиранню проводять послідовно мийно-збиральні роботи, заправні й мастильно-очисні роботи, причому цільнозварний корпус об'єктів гусеничної техніки не розбирається /2/. До недоліків відомого способу ремонту об'єктів гусеничної те хніки відноситься те, що не забезпечується висока якість їх ремонту. Найбільш близьким технічним рішенням як по суті, так і по задачах, які вирішуються, є спосіб ремонту об'єктів гусеничної техніки, при якому послідовно виконують технологічні операції, згідно яких проводять приймання об'єкта гусеничної техніки в ремонт, виконують технологічні операції по попередньому діагностуванні технічного стану основних конструктивних елементів об'єкта гусеничної те хніки, проводять зовнішнє чищення й миття об'єкта гусеничної те хніки, проводять обтирання об'єкта гусеничної техніки, здійснюють технологічні операції по знежиренню вимитих та обтертих поверхонь корпуса об'єкта гусеничної техніки та вузлів і агрегатів, що входять до складу силової установки, трансмісії, ходової частини і двигуна об'єкта гусеничної техніки, здійснюють розбирання об'єкта гусеничної техніки шляхом зняття силової установки, до складу якої входять двигун із допоміжними системами, трансмісії, до складу якої входять головний фрикціон, коробки передач, бортові передачі та приводи керування, ходової частини, до складу якої входять гусеничний рушій та підвіска, електроустаткування, засобів зв'язку, протипожежного обладнання та інших пристроїв, що входять до допоміжних систем, здійснюють розбирання знятих силової установки, трансмісії та ходової частини на агрегати й вузли, проводять миття двигуна та агрегатів і вузлів, що входять до силової установки, виконують технологічні операції по миттю електроустаткування з наступним сушінням, ремонтом і фарбуванням, виконують технологічні операції по миттю й очищенню виробів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, виконують технологічні операції щодо ремонту корпуса та вузлів і агрегатів, що входять складовими частинами до силової установки, трансмісії, ходової частини і двигуна об'єкта гусеничної техніки з використанням сполучених деталей, здійснюють складальні роботи щодо основних складових частинах об'єкта гусеничної техніки, здійснюють складальні роботи щодо об'єкта гусеничної те хніки у цілому, виконують те хнологічні операції по покриванню поверхонь деталей корпуса грунтовкою, виконують технологічні операції по покриванню деталей корпуса, на які нанесений ґрунт, антикорозійними й протишумними мастиками, виконують технологічні операції по фарбуванню корпуса та конструктивних елементів, що входять до складу силової установки, трансмісії, ходової частини і двигуна об'єкта гусеничної техніки, проводять загальну зборку об'єкта гусеничної техніки, проводять обкатування об'єкта гусеничної техніки, проводять випробування об'єкта гусеничної техніки, а на заключній стадії ремонту здійснюють видачу/передачу об'єкта гусеничної техніки замовникові, при цьому при проведення технологічних операцій щодо діагностуванні технічного стану основних конструктивних елементів об'єкта гусеничної те хніки заміряють знос зубів ведучи х коліс гусеничного рушія, а при проведенні загальної зборки об'єкта гусеничної техніки перевіряють надійність кріплення агрегатів, приладів, трубопроводів і кабелів, схоронність шплінтувань, перевіряють кріплення паливних та масляних баків, відсутність теч з баків, сальників та трубопроводів /5/. До недоліків відомого способу ремонту об'єктів гусеничної техніки, який обраний за прототип, відноситься те, що не забезпечується висока якість ремонту об'єкта гусеничної те хніки. В основу способу покладена задача шляхом введення у виробничий процес додаткових те хнологічних операцій забезпечити підвищення якості ремонту об'єктів гусеничної техніки при проведенні капітального ремонту. Суть корисної моделі в способі ремонту об'єктів гусеничної техніки, при якому послідовно виконують технологічні операції, згідно з якими проводять приймання об'єкта гусеничної техніки в ремонт, виконують технологічні операції по попередньому діагностуванні технічного стану основних конструктивних елементів об'єкта гусеничної техніки, проводять зовнішнє чищення й миття об'єкта гусеничної техніки, проводять обтирання об'єкта гусеничної техніки, здійснюють технологічні операції по знежиренню вимитих та обтертих поверхонь корпуса об'єкта гусеничної техніки та вузлів і агрегатів, що входять до складу силової установки, трансмісії, ходової частини і двигуна об'єкта гусеничної техніки, здійснюють розбирання об'єкта гусеничної техніки шляхом зняття силової установки, до складу якої входять двигун із допоміжними системами, трансмісії, до складу якої входять головний фрикціон, коробки передач, бортові передачі та приводи керування, ходової частини, до складу якої входять гусеничний рушій та підвіска, електроустаткування, засобів зв'язку, протипожежного обладнання та інших пристроїв, що входять до допоміжних систем, здійснюють розбирання знятих силової установки, трансмісії та ходової частини на агрегати й вузли, проводять миття двигуна та агрегатів і вузлів, що входять до силової установки, виконують технологічні операції по миттю електроустаткування з наступним сушінням, ремонтом і фарбуванням, виконують технологічні операції по миттю й очищенню виробів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, виконують технологічні операції щодо ремонту корпуса та вузлів і агрегатів, що входять складовими частинами до силової установки, трансмісії, ходової частини і двигуна об'єкта гусеничної те хніки з використанням сполучених деталей, здійснюють складальні роботи щодо основних складових частин об'єкта гусеничної техніки, здійснюють складальні роботи щодо об'єкта гусеничної техніки у цілому, виконують технологічні операції по покриванню поверхонь деталей корпуса грунтовкою, виконують технологічні операції по покриванню деталей корпуса, на які нанесений ґрунт, антикорозійними й протишумними мастиками, виконують технологічні операції по фарбуванню корпуса та конструктивних елементів, що входять до складу силової установки, трансмісії, ходової частини і двигуна об'єкта гусеничної те хніки, проводять загальну зборку об'єкта гусеничної техніки, проводять обкатування об'єкта гусеничної техніки, проводять випробування об'єкта гусеничної техніки, а на заключній стадії ремонту здійснюють видачу/передачу об'єкта гусеничної те хніки замовникові, при цьому при проведенні технологічних операцій щодо діагностування технічного стану основних конструктивних елементів об'єкта гусеничної техніки заміряють знос зубів ведучи х коліс гусеничного рушія, а при проведенні загальної зборки об'єкта гусеничної техніки перевіряють надійність кріплення агрегатів, приладів, трубопроводів і кабелів, схоронність шплинтувань, перевіряють кріплення паливних та масляних баків, відсутність теч з баків, сальників та трубопроводів, згідно корисної моделі після здійснення технологічних операцій по знежиренню вимитих та обтертих поверхонь корпуса об'єкта гусеничної техніки проводять технологічні операції по діагностиці технічного стану основних конструктивних елементів зазначеного об'єкта гусеничної техніки, після виконання технологічних операцій по миттю й очи щенню виробів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, здійснюють технологічні операцій, згідно з якими послідовно проводять розбирання головного фрикціону, коробок передач, бортових передач та приводів керування на агрегати й вузли, проводять розбирання гусеничного рушія, до складу якого входять гусенична стрічка, ведучі колеса, напрямні колеса, опорні катки та підтримувальні ролики на агрегати й вузли, проводять розбирання підвіски, до складу якої входять торсіонні вали, балансири, осі балансирів і амортизатори на агрегати й вузли, після розбирань основних конструкцій об'єкта гусеничної техніки виконують технологічні операції по миттю знятих агрегатів і вузлів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, із наступним їхнім сушінням, ремонтом і фарбуванням, після миття знятих агрегатів і вузлів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, проводять комплектування й зборку сполучених деталей, при виконанні технологічних операцій щодо обкатування об'єкта гусеничної техніки, проводять випробування відремонтованих деталей, перед випробуванням об'єкта гусеничної техніки проводять контроль правильного натягу гусеничної стрічки по величині зазору між біговою доріжкою стрічки і ободом підтримуючого ролика, перевіряють роботу привода зупинного гальма, перевіряють стан вузлів та болтових кріплень елементів ходової частини, по закінченню випробувань об'єкта гусеничної техніки виконують технологічні операції по усуненню виявлених після ремонту дефектів з наступним підфарбуванням повторно відремонтованих агрегатів, вузлів і об'єкта гусеничної техніки в цілому з наступною видачею/передачею об'єкта гусеничної техніки замовникові. Суть корисної моделі полягає і в тому, що да х корпуса об'єкта гусеничної техніки обтирають уздовж зазначеного корпуса, а бічну поверхню корпуса - зверху вниз і тільки в один бік, для знежирення поверхонь корпуса та вузлів і агрегатів силової установки, трансмісії та ходової частини застосовують миючий розчин з температурою не нижче +100°С і хімічний лужний розчин з температурою +82...92°С, очищені й знежирені деталі піддають контролю й сортуванню на придатні без відновлення, на такі, що підлягають відновленню, і на придатні, при розбиранні силової установки, трансмісії та ходової частини на агрегати й вузли, проводять послідовно технологічні операції по прийманню агрегатів у ремонт, миттю й випарюванню агрегатів, частковому розбиранню агрегатів й вузлів, миттю розібраних агрегатів й вузлів, розбиранню агрегатів й вузлів на складові деталі, миттю й чи щенню цих де талей, ремонту деталей, зборці агрегатів, обкатуванню й випробуванню агрегатів, фарбуванню агрегатів з наступною передачею на загальну зборку об'єкта гусеничної техніки, в процесі комплектування й зборки сполучених деталей виконують їхнє припилювання, шабрування, притирання, полірування, розгортання, прогін різьблення, зачищення задирок при проведенні технологічних операцій по комплектуванню й зборці деталей, згадані деталі комплектують по групах з більш вузьким діапазоном допусків, а зборку деталей здійснюють по однойменних групах для забезпечення стабільних посадок, ремонт корпуса здійснюють шляхом проведення технологічних операцій, які передбачають вирізання ділянок корпуса, які піддалися зношуванню, механічним ушкодженням і сильній корозії й заміну згаданих ділянок новими, заздалегідь підготовленими деталями й вузлами, додання деталі в процесі ремонту ремонтного розміру й правильної геометричної форми здійснюють механічною й електромеханічною обробкою, а відновлення при ремонті початкового розміру деталі проводять із використанням технологічних операцій по наплавленню, металізації, електричних покриттів, тиску в сполученні з різними видами відновлення первісної поверхневої твердості деталей, при проведенні складальних робіт щодо трансмісії виконують технологічні операції по перевірці й регулюванню головного фрикціону, по перевірці стану механізмів трансмісії - коробок передач та бортових передач, при проведенні складальних робіт щодо гусеничного рушія виконують технологічні операції по перевірці й регулюванню ведучи х та направляючих коліс, опорних катків та підтримуючих роликів, правильному натяжінні гусеничної стрічки, при здійсненні складальних робіт щодо об'єкта гусеничної те хніки у цілому виконують технологічні операції по перевірці й регулюванню приводів керування силової установки, по перевірці й регулюванню гальм і гальмової системи, по перевірці приводів зчеплення, перемикання передачі, керування поворотом, зупинного гальма та механізму розподілу та по перевірці електроустаткування об'єкта гусеничної техніки, поверхні деталей, які будуть недоступні для фарбування після зборки об'єкта гусеничної техніки, фарбуються перед зборкою, при цьому зовнішні поверхні конструктивних елементів корпуса та відповідних вузлів і агрегатів силової установки, трансмісії і ходової частини фарбують у два шари по ґрунту, у процесі обкатування виконують те хнологічні операції по припрацюванню вузлів і агрегатів об'єкта гусеничної те хніки. Новим в корисній моделі є й те, що при випробуванні деталей проводять випробування деталей на точність, міцність, твердість, теплостійкість, зносостійкість і вібростійкість, а при випробуванні об'єкта гусеничної те хніки відремонтовані конструктивні елементи гусеничного рушія випробовують із навантаженням і без навантаження при правильно натягнутій гусеничній стрічці. Порівняльний аналіз технічного рішення із найближчим аналогом дозволяє зробити висновок, що спосіб ремонту об'єктів гусеничної техніки, який заявляється, відрізняється тим, що після здійснення технологічних операцій по знежиренню вимитих та обтерти х поверхонь корпуса об'єкта гусеничної техніки проводять технологічні операції по діагностиці технічного стану основних конструктивних елементів зазначеного об'єкта гусеничної техніки, після виконання технологічних операцій по миттю й очищенню виробів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, здійснюють технологічні операцій, згідно з якими послідовно проводять розбирання головного фрикціону, коробок передач, бортових передач та приводів керування на агрегати й вузли, проводять розбирання гусеничного рушія, до складу якого входять гусенична стрічка, ведучі колеса, напрямні колеса, опорні катки та підтримувальні ролики на агрегати й вузли, проводять розбирання підвіски, до складу якої входять торсіонні вали, балансири, осі балансирів і амортизатори на агрегати й вузли, після розбирань основних конструкцій об'єкта гусеничної техніки виконують технологічні операції по миттю знятих агрегатів і вузлів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, із наступним їхнім сушінням, ремонтом і фарбуванням, після миття знятих агрегатів і вузлів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, проводять комплектування й зборку сполучених де талей, при виконанні технологічних операцій щодо обкатування об'єкта гусеничної техніки, проводять випробування відремонтованих деталей, перед випробуванням об'єкта гусеничної техніки проводять контроль правильного натягу гусеничної стрічки по величині зазору між біговою доріжкою стрічки і ободом підтримуючого ролика, перевіряють роботу привода зупинного гальма, перевіряють стан вузлів та болтових кріплень елементів ходової частини, по закінченню випробувань об'єкта гусеничної техніки виконують технологічні операції по усуненню виявлених після ремонту дефектів з наступним підфарбуванням повторно відремонтованих агрегатів, вузлів і об'єкта гусеничної те хніки в цілому з наступною видачею/передачею об'єкта гусеничної техніки замовникові, при цьому дах корпуса об'єкта гусеничної техніки обтирають уздовж зазначеного корпуса, а бічну поверхню корпуса зверху вниз і тільки в один бік, для знежирення поверхонь корпуса та вузлів і агрегатів силової установки, трансмісії та ходової частини застосовують миючий розчин з температурою не нижче +100°С і хімічний лужний розчин з температурою +82...92°С, очищені й знежирені деталі піддають контролю й сортуванню на придатні без відновлення, на такі, що підлягають відновленню, і на негідні, при розбиранні силової установки, трансмісії та ходової частини на агрегати й вузли, проводять послідовно технологічні операції по прийманню агрегатів у ремонт, миттю й випарюванню агрегатів, частковому розбиранню агрегатів й вузлів, миттю розібраних агрегатів й вузлів, розбиранню агрегатів й вузлів на складові деталі, миттю й чищенню цих деталей, ремонту деталей, зборці агрегатів, обкатуванню й випробуванню агрегатів, фарбуванню агрегатів з наступною передачею на загальну зборку об'єкта гусеничної техніки, в процесі комплектування й зборки сполучених деталей виконують їхнє припилювання, шабрування, притирання, полірування, розгортання, прогін різьблення, зачищення задирок, при проведенні технологічних операцій по комплектуванню й зборці деталей, згадані деталі комплектують по групах з більш вузьким діапазоном допусків, а зборку деталей здійснюють по однойменних групах для забезпечення стабільних посадок, ремонт корпуса здійснюють шляхом проведення технологічних операцій, які передбачають вирізання ділянок корпуса, які піддалися зношуванню, механічним ушкодженням і сильній корозії й заміну згаданих ділянок новими, заздалегідь підготовленими деталями й вузлами, додання деталі в процесі ремонту ремонтного розміру й правильної геометричної форми здійснюють механічною й електромеханічною обробкою, а відновлення при ремонті початкового розміру деталі проводять із використанням технологічних операцій по наплавленню, металізації, електричних покриттів, тиску в сполученні з різними видами відновлення первісної поверхневої твердості деталей, при проведенні складальних робіт щодо трансмісії виконують технологічні операції по перевірці й регулюванню головного фрикціону, по перевірці стану механізмів трансмісії - коробок передач та бортових передач, при проведенні складальних робіт щодо гусеничного рушія виконують технологічні операції по перевірці й регулюванню ведучих та направляючих коліс, опорних катків та підтримуючих роликів, правильному натяжінні гусеничної стрічки, при здійсненні складальних роботи щодо об'єкта гусеничної техніки у цілому виконують те хнологічні операції по перевірці й регулюванню приводів керування силової установки, по перевірці й регулюванню гальм і гальмової системи, по перевірці приводів зчеплення, перемикання передачі, керування поворотом, зупинного гальма та механізму розподілу та по перевірці електроустаткування об'єкта гусеничної те хніки, поверхні деталей, які будуть недоступні для фарбування після зборки об'єкта гусеничної техніки, фарбуюють перед зборкою, при цьому зовнішні поверхні конструктивних елементів корпуса та відповідних вузлів і агрегатів силової установки, трансмісії і ходової частини фарбують у два шари по ґрунту, у процесі обкатування виконують технологічні операції по припрацюванню вузлів і агрегатів об'єкта гусеничної техніки, причому при випробуванні деталей проводять випробування деталей на точність, міцність, твердість, теплостійкість, зносостійкість і вібростійкість, а при випробуванні об'єкта гусеничної техніки відремонтовані конструктивні елементи гусеничного рушія випробовують із навантаженням і без навантаження при правильно натягнутій гусеничній стрічці. Суть способу ремонту об'єктів гусеничної техніки, який заявляється, пояснюється за допомогою представленої блок-схеми поетапного виконання технологічних операцій щодо ремонту об'єкту гусеничної техніки, які становлять суть способу. На Фіг.1 представлений графік частоти відмовлень у залежності від тривалості експлуатації об'єктів гусеничної техніки, на Фіг.2 представлений графік надійності роботи основних механізмів об'єкта гусеничної те хніки - двигуна (1) і трансмісії (2). Транспортний засіб, а саме, об'єкт гусеничної техніки (гусеничний транспортний засіб) як об'єкт ремонту являє собою технічну систему, що виробила до цього часу основний установлений ресурс або не здатну виконувати свої функції через втрату працездатності внаслідок досягнення граничного стану базових і основних деталей, зниження ефективності експлуатації нижче припустимого рівня або незабезпечення безпеки дорожнього руху (див. Фіг.1 та Фіг.2) /4 /. Для підви щення якості ремонту об'єкта гусеничної техніки (гусеничного транспортного засобу) необхідно удосконалювати технологічний процес ремонту шля хом введення нових технологічних операцій. Спосіб ремонту об'єктів гусеничної техніки, який заявляється, здійснюється наступним чином (з використанням технологічних операцій, показаних в блок-схемі). Починають технологічний процес ремонту об'єкта гусеничної техніки тим, що проводять приймання об'єкта гусеничної те хніки в ремонт. При цьому об'єкт гусеничної техніки (гусеничний транспортний засіб - трактор на гусеничному ходу, танк, транспортна гусенична машина та будь-які інші види модернізованих господарських машин на гусеничному ходу, наприклад, марок МТЛБ, БАТ-М, ТГ М-126, ТГМ-126-01, ТГМ-126-02, ТМ-96, ХМ-59 Г, ТГ-4) загоняється на площадку ремонтного фонду і йому призначається один з заздалегідь розроблених технологічних маршрутів типового процесу ремонту. З площадки ремонтного фонду об'єкт гусеничної техніки направляється до спеціально обладнаного місця, де проводять зовнішнє чищення й миття об'єкта гусеничної техніки. Забруднення, які зустрічаються в процесі ремонту, розділяються на експлуатаційні (виникнення яких пов'язане з умовами експлуатації об'єкта гусеничної те хніки - гусеничного транспортного засобу) і технологічні (які утворюються в процесі ремонту об'єктів гусеничної техніки). До експлуатаційних забруднень відносяться: дорожній бруд, лакофарбові покриття, мастильні матеріали, продукти корозії, масляно-грязьові та асфальтосмолисті відкладення. До технологічних забруднень відносяться: продукти зношування при обкатуванні, стружка, абразивні частки, притиральні та доводочні пасти, залишки емульсій, окалина тощо. Дорожній бруд, масляногрязьові та асфальто-смолисті відкладення відкладаються на зовнішніх поверхнях корпусу та ходової частини об'єктів гусеничної техніки. Лакофарбові покриття, мастильні матеріали, продукти корозії відкладаються на конструктивних елементів об'єкта гусеничної техніки, його агрегатах і вузлах. Найбільш міцними з них є залишки бетону, бітуму, фарби, масел. При прийманні об'єкта гусеничної техніки виконують технологічні операції по попередньому діагностуванні технічного стану основних конструктивних елементів об'єкта гусеничної техніки, при цьому заміряють знос зубів ведучи х коліс гусеничного рушія. Далі проводять зовнішнє чищення й миття об'єкта гусеничної техніки. Після миття проводять обтирання об'єкта гусеничної техніки, при цьому кузов і/або кабіну протирають м'якою байкою, фланеллю, замшею або дрантям, причому дах корпуса обтирають уздовж об'єкта гусеничної техніки, а бічну поверхню корпуса - зверху вниз і тільки в один бік. Далі здійснюють технологічні операції по знежиренню вимитих та обтертих поверхонь корпуса об'єкта гусеничної те хніки та вузлів і агрегатів, що входять до складу силової установки, трансмісії, ходової частини і двигуна об'єкта гусеничної техніки, при цьому для знежирення поверхонь корпуса та вузлів і агрегатів силової установки, трансмісії та ходової частини застосовують миючий розчин з температурою не нижче +100°С і хімічний лужний розчин з температурою +82...92°С. По завершенню технологічних операцій щодо знежиренню вимитих та обтертих поверхонь корпуса об'єкта гусеничної техніки, проводять технологічні операції по діагностиці технічного стану основних конструктивних елементів об'єкта гусеничної техніки, при цьому очищені й знежирені деталі піддають контролю й сортуванню на придатні без відновлення, на такі, що підлягають відновленню, і на негідні. Продовжують технологічний процес капітального ремонту об'єкта гусеничної техніки тим, що здійснюють розбирання об'єкта гусеничної техніки шляхом зняття силової установки, до складу якої входять двигун із допоміжними системами, трансмісії, до складу якої входять головний фрикціон, коробки передач, бортові передачі та приводи керування, ходової частини, до складу якої входять гусеничний рушій та підвіска, електроустаткування, засобів зв'язку, протипожежного обладнання та інших пристроїв, що входять до допоміжних систем. На цьому ж етапі ремонту здійснюють розбирання знятих силової установки, трансмісії та ходової частини на агрегати й вузли, при цьому при розбиранні силової установки, трансмісії та ходової частини на агрегати й вузли, проводять послідовно технологічні операції по прийманню агрегатів у ремонт, миттю й випарюванню агрегатів, частковому розбиранню агрегатів й вузлів, миття розібраних агрегатів й вузлів, розбиранню агрегатів й вузлів на складові деталі, миття й чищенню цих деталей, ремонту деталей, зборці агрегатів, обкатуванню й випробуванню агрегатів, фарбуванню агрегатів з наступною передачею на загальну зборку об'єкта гусеничної техніки. Після розбирання виконують технологічні операції, згідно з якими послідовно виконують наступні технологічні операції: - проводять миття двигуна та агрегатів і вузлів, що входять до силової установки; - виконують технологічні операції по миттю електроустаткування з наступним сушінням, ремонтом і фарбуванням; - виконують технологічні операції по миттю й очищенню виробів, що входять до складу силової установки, трансмісії, ходової частини і двигуна. Продовжують технологічний процес капітального ремонту об'єкта гусеничної техніки у тим, що проводять розбирання головного фрикціону, коробок передач, бортових передач та приводів керування на агрегати й вузли, проводять розбирання гусеничного рушія, до складу якого входять гусенична стрічка, ведучі колеса, напрямні колеса, опорні катки та підтримувальні ролики на агрегати й вузли, проводять розбирання підвіски, до складу якої входять торсіонні вали, балансири, осі балансирів і амортизатори на агрегати й вузли. Після розбирання вищезазначених конструктивних елементів виконують технологічні операції по миттю знятих агрегатів і вузлів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, із наступним їхнім сушінням, ремонтом і фарбуванням. По завершенню технологічних операцій щодо миття знятих агрегатів і вузлів, що входять до складу силової установки, трансмісії, ходової частини і двигуна, із наступним їхнім сушінням, ремонтом і фарбуванням, проводять комплектування й зборку сполучених деталей, при цьому в процесі комплектування й зборки сполучених деталей виконують їхнє припилювання, шабрування, притирання, полірування, розгортання, прогін різьблення, зачищення задирок, при проведенні технологічних операцій по комплектуванню й зборці деталей, згадані деталі комплектують по групах з більш вузьким діапазоном допусків, а зборку деталей здійснюють по однойменних групах для забезпечення стабільних посадок. Далі виконують технологічні операції щодо ремонту корпуса та вузлів і агрегатів, що входять складовими частинами до силової установки, трансмісії, ходової частини і двигуна об'єкта гусеничної техніки з використанням сполучених деталей, при цьому ремонт корпуса здійснюють шляхом проведення технологічних операцій, які передбачають вирізання ділянок корпуса, які піддалися зношуванню, механічним ушкодженням і сильній корозії й заміну згаданих ділянок новими, заздалегідь підготовленими деталями й вузлами, причому додання деталі в процесі ремонту ремонтного розміру й правильної геометричної форми здійснюють механічною й електромеханічною обробкою, а відновлення при ремонті початкового розміру деталі проводять із використанням технологічних операцій по наплавленню, металізації, електричних покриттів, тиску в сполученні з різними видами відновлення первісної поверхневої твердості деталей. Як технологічний процес, після зварювання (при накладенні на тріщини зварних швів) проводиться контроль якості швів, при цьому не допускається зафарблення місця, де накладений зварний шов, до контролю якості швів. Для виявлення при цьому волосяних тріщин необхідно застосовувати луп у або будь-який інший оптичний інструмент зі збільшенням х4...х10. Продовжують технологічний процес капітального ремонту об'єкта гусеничної техніки тим, що здійснюють складальні роботи щодо по основних складових частинах об'єкта гусеничної техніки, при цьому при проведенні складальних робіт щодо трансмісії виконують технологічні операції по перевірці й регулюванню головного фрикціону, по перевірці стану механізмів трансмісії - коробок передач та бортових передач, при проведенні складальних робіт щодо гусеничного рушія виконують технологічні операції по перевірці й регулюванню ведучи х та направляючих коліс, опорних катків та підтримуючих роликів, правильному натяжінні гусеничної стрічки. На цьому етапі ремонту здійснюють складальні роботи щодо об'єкта гусеничної техніки у цілому, при цьому виконують технологічні операції по перевірці й регулюванню приводів керування силової установки, по перевірці й регулюванню гальм і гальмової системи, по перевірці приводів зчеплення, перемикання передачі, керування поворотом, зупинного гальма та механізму розподілу та по перевірці електроустаткування об'єкта гусеничної техніки. По завершенню етапу, при якому здійснювалися складальні роботи, починають етап, на якому виконують технологічні операції по покриванню поверхонь деталей корпуса грунтовкою. При висиханні грунту переходять до нового етапу, на якому виконують технологічні операції по покриванню деталей корпуса, на які нанесений ґрунт, антикорозійними й протишумними мастиками. Далі виконують те хнологічні операції по фарбуванню корпуса та конструктивних елементів, що входять до складу силової установки, трансмісії, ходової частини і двигуна об'єкта гусеничної техніки, при цьому поверхні деталей, які будуть недоступні після зборки об'єкта гусеничної техніки, фарбують перед зборкою, зовнішні поверхні конструктивних елементів корпуса та відповідних вузлів і агрегатів силової установки, трансмісії і ходової частини фарбують у два шари по ґрунту. Після цього проводять загальну зборку об'єкта гусеничної те хніки, при цьому перевіряють надійність кріплення агрегатів, приладів, трубопроводів і кабелів, схоронність шплінтувань, перевіряють кріплення паливних та масляних баків, відсутність теч з баків, сальників та тр убопроводів. По закінченні зборки об'єкта гусеничної техніки проводять обкатування об'єкта гусеничної техніки, при цьому виконують у процесі обкатування технологічні операції по припрацюванню вузлів і агрегатів об'єкта гусеничної техніки. На цьому ж етапі паралельно проводять випробування відремонтованих деталей, при цьому проводять випробування деталей на точність, міцність, твердість, теплостійкість, зносостійкість і вібростійкість. Перед проведенням етапу щодо випробування об'єкта гусеничної техніки, проводять контроль правильного натягу гусеничної стрічки по величині зазору між біговою доріжкою стрічки і ободом підтримуючого ролика, перевіряють роботу привода зупинного гальма, перевіряють стан вузлів та болтових кріплень елементів ходової частини. Після зазначеної перевірки проводять випробування об'єкта гусеничної техніки, при цьому при випробуванні об'єкта гусеничної техніки відремонтовані конструктивні елементи гусеничного рушія випробовують із навантаженням і без навантаження при правильно натягнутій гусеничній стрічці. На етапі випробування об'єкта гусеничної техніки виявляють несправності і дефекти, після чого виконують технологічні операції по усуненню виявлених після ремонту дефектів з наступним підфарбуванням повторно відремонтованих агрегатів, вузлів і об'єкта гусеничної техніки в цілому. На завершальному етапі ремонту здійснюють видачу/передачу об'єкта (об'єктів) гусеничної те хніки замовникові. Підвищення ефективності застосування способу ремонту об'єктів гусеничної те хніки, який заявляється, у порівнянні з найближчім аналогом, досягається введенням нових технологічних операцій, які підвищують якість ремонту об'єктів гусеничної те хніки. Удосконалений (шляхом додавання у відомі технологічні процеси ремонту об'єкта гусеничної техніки нових технологічних операцій) технологічний процес ремонту об'єктів гусеничної техніки дозволить не тільки скоротити час на проведення капітального ремонту зазначених конструктивних елементів об'єктів гусеничної те хніки різних типів, але й знизити не менше, ніж на 50% фінансові витрати, які передбачаються на закупівлю нових вузлів і агрегатів замість непридатних до експлуатації, шляхом виготовлення аналогічних конструкцій на базі ремонтного підприємства з відносно невеликим об'ємом виробництва. Джерела інформації 1. В.П. Полосков, П.М. Лещев, В.Н. Хартанович «Устройство и эксплуатация автомобилей». Учебное пособие. Издание второе, переработанное и дополненное. - М.: Издательство ДОСААФ СССР, 1983, 318с, ил. (стр.310). 2. Патент Росийской Федерации №93015340 А «Те хнология ремонта и технического обслуживания машин», 1997, МПК 6 В 60 S 5/00 - аналог. 3. Танки и танковые войска. Под редакцией Маршала бронетанковых войск А.Х. Бабаджанята. Ордена Трудового Красного Знамени военное издательство Министерства оборони СССР, М.: 1970, Раздел 2. «Восстановление бронетанковой техники». §2. Система, виды и методы ремонта бронетанковой техники. Пункт «Схема технологического процесса ремонта танков и САУ», стр.192 – найближчий аналог. 4. Танки и танковые войска. Под редакцией Маршала бронетанковых войск А.Х. Бабаджанята. Ордена Трудового Красного Знамени военное издательство Министерства оборони СССР, М.: 1970, стр.176, мал.109 (до Фіг.2) і мал.110 (до Фіг.3).

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of repairing objects of track machinery

Автори англійськоюBoiko Volodymyr Oleksandrovych, Tikhonov Volodymyr Vasyliovych, Sholomytskyi Leonid Valentynovych

Назва патенту російськоюСпособ ремонта объектов гусеничной техники

Автори російськоюБойко Владимир Александрович, Тихонов Владимир Васильевич, Шоломицкий Леонид Валентинович

МПК / Мітки

МПК: B62D 55/00, B60S 5/00

Мітки: спосіб, ремонту, техніки, об'єктів, гусеничної

Код посилання

<a href="https://ua.patents.su/9-23096-sposib-remontu-obehktiv-gusenichno-tekhniki.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту об’єктів гусеничної техніки</a>

Попередній патент: Спосіб створення полісахаридних протекторних покриттів для стоматологічних пластмас

Наступний патент: Спосіб ремонту автомобілів

Випадковий патент: Пристрій для видобутку рідини зі свердловини