Спосіб одержання флуорантена, пирена та хризена із важких пекових дистилатів

Номер патенту: 23512

Опубліковано: 02.06.1998

Автори: Шустиков Валентин Іванович, Єфименко Володимир Михайлович, Максимов Леонід Сергійович, Сілка Адольф Миколайович, Ковальов Євген Тихонович

Формула / Реферат

Способ получения флуорантена, пирена и хризена из тяжелых пековых дистиллатов, включающий ректификацию исходного сырья под вакуумом с выделением фракций в заданном температурном интервале и их последующую очистку путем ступенчатой перекристаллизации из селективных растворителей, отличающийся тем, что выделение фракций осуществляют последовательно в одном аппарате, очистку флуорантеновой и пиреновой фракций производят в две, а хризеновой - в три ступени, при этом, на первой ступени очистки флуорантеновой и пиреновой фракций используют смесь растворителей изопропилового спирта и толуола, взятых в соотношении (70-75):(25-30), на второй ступени очистки флуорантеновой фракции используют смесь этих же растворителей, взятых в обратном соотношении, на второй ступени очистки пиреновой фракции используют смесь уксусной кислоты и толуола, взятых в соотношении (70-75):(25-30), а хризеновую фракцию на первой ступени очистки обрабатывают растворителем толуолом, при его расходе к сырью, равном (4,5-5): 1, при этом, перекристаллизацию на второй и третьей ступенях ведут из смеси растворителей диметилацетамида и ацетона при их соотношении (70-75):(25-30).

Текст

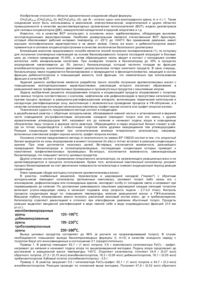

Изобретение относится к технологии получения высокопроцентных флуорантена, пирена и хризена из пековых дистиллатов каменноугольного пека и может найти применение в коксохимической промышленности. Тяжелые пековые дистиллаты представляют собой уникальную, не имеющую аналогов сырьевую базу для получения, в том числе, и указанных уникальных химических продуктов, производство которых может быть организовано только в коксохимической промышленности. Известен способ получения флуорантена, пирена и хризена из пековых дистиллатов путем периодической ректификации сырья с отбором соответствующих концентрированных узких фракций в заданных температурных интервалах и последующей очистки полученных фракций перекристаллизацией из растворителей [Литвиненко М.С. Химические продукты коксования. К.: Техніка, 1974. - С. 193-195]. Недостатком известного способа является невысокие чистота конечных продуктов и выход их от ресурса в сырье из-за низкой селективности применяемых растворителей, что снижает экономичность процесса. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения флуорантена, пирена и хризена путем ректификации под вакуумом тяжелых пековых дистиллатов с выделением концентрированных флуорантеновой, пиреновой или хризе-новой фракций в заданных температурных интервалах и их последующей ступенчатой перекристаллизации из селективных растворителей [Кокс и химия. 1996. № 10.-С.25-27]. Недостатком указанного способа является также невозможность получения высокой степени чистоты конечных целевых продуктов при их высоком выходе от ресурсов в сырье, что снижает экономичность данного способа. Задачей предлагаемого изобретения является усовершенствование известного способа получения флуорантена, пирена и хризена путем дифференцированного подбора селективных растворителей для очистки каждой фракции, числа ступеней перекристаллизации, обеспечивающих глубокую очистку сырья и за счет этого осуществление возможности получения конечных целевых продуктов более высокой степени чистоты при большом выходе от их ресурсов в сырье- Что повышает экономичность процесса. Поставленная задача решается тем, что в способе получения флуорантена, пирена и хризена из тяжелых пековых дистиллатов, включающем ректификацию исходного сырья под вакуумом с выделением фракций в заданном температурном интервале и их последующую очистку путем ступенчатой перекристаллизации из селективных растворителей, выделение фракций осуществляют последовательно в одном аппарате, очистку флуорантеновой и пиреновой фракций производят в две, а хризеновой - в три ступени. При этом, на первой ступени очистки флуорантеновой и пиреновой фракций используют смесь растворителей изопропилового спирта и толуола, взятых в соотношении (70-75):(30-25), на второй ступени очистки флуорантеновой фракции используют смесь этих же растворителей, взятых в обратном соотношении. На второй ступени очистки пиреновой фракции используют смесь уксусной кислоты и толуола, взятых в соотношении (70-75);(25-30), а хризеновую фракцию на первой ступени очистки обрабатывают растворителем толуолом, при его расходе к сырью, равном (4,5-5):1. При этом перекристаллизацию на второй и третей ступенях ведут из смеси растворителей диметилацетамида и ацетона при их соотношении (70-75)(25-30). Признаки предлагаемого способа имеют следующую причинно-следственную связь с достигаемым техническим результатом. Дифференцированный подбор смеси растворителей как для очистки отдельных фракций, так и на стадиях очистки каждой фракции, а также определенное число ступеней очистки каждой фракции позволяют произвести более глубокую очистку каждой фракции от примесей известным методом и получить чистые целевые продукты при их высоком выходе от ресурсов в сырье, что повышает экономичность процесса. Способ был осуществлен в лабораторных условиях УХИНа и опытно-промышленных условиях на Харьковском опытном коксохимическом заводе. На чертеже приведена схема осуществления способа. Исходное сырье - тяжелые пековые дистиллаты (ТПД) из хранилища 1 в количестве 250 кг поступают в куб периодического действия 2. Включается обогрев куба и вакуум, создаваемый вакуум-насосом 3. При достижении температуры в кубе 325-330° С и на верху ректификационной колонны 4-210-230° С через дефлегматор-холодильник 5 -отбирается головная фракция в сборник 6. Отбор головной фракции при ректификации ТПД производится при следующих технологических параметрах: температура в кубе - 325-370° С; на верху ректификационной колонны - 240-260° С. Остаточное давление в кубе 370-435 10 Па. Высота ректификационной колонны 4 м, диаметр 180 мм, количество теоретических тарелок - 20. Колонна заполнена насадкой из нихромовой проволоки. По ходу проведения ректификации ТПД в сборники (7, 8, 9) отбираются флуоранте-новая, пиреновая и хризеновая фракции. Флуорантеновая фракция отбирается в интервале температур в кубе 370-390° С; на верху колонны - 270300° С. Пиреновая фракция - в кубе 390-400° С, на верху колоны - 290-310° С. Хризеновая фракция - в кубе 410-430 °С, на верху колонны - 350-370° С. Полученные в процессе ректификации ТПД флуорантеновая, пиреновая и хризеновая фракции (сб. 7, 8, 9) перекристаллизовываются в кристаллизаторах (10-12) с использованием растворителей, дозируемых из хранилищ (13-17). После проведения очистки полученных при ректификации обогащенных фракций обогащенные продукты центрифугируются на центрифуге 18. Полученные целевые продукты направляются на склад готовой продукции, маточники на регенерацию 19. Кубовый остаток ректификации среднетемпературный пек. Кубовый остаток регенерации маточных растворов регенерации растворителей -сырье для производства технического углерода. Полученные при регенерации маточных растворов растворители используются на первых стадиях очистки фракций, полученных при ректификации тяжелых пековых дистиллатов. Исходным сырьем служили тяжелые пековые дистиллаты (ТПД Горловского АО "Коксан"), физикохимические свойства которых и компонентный состав представлены соответственно в табл.1 и 2. Для очистки сырья использовали смеси заданного состава следующих растворителей: Изопропиловый спирт (ГОСТ 9805-84) Толуол (ГОСТ 9880-76Е) Уксусная кислота (ГОСТ 61-75) Диметилацетамид (ТУ 6-09-537-80) Ацетон (ГОСТ 2603-79) Были проведены эксперименты по обоснованию правомерности выбора селективных растворителей, их соотношения в смеси для ступенчатой очистки флуорантеновой, пиреновой и хризеновой фракций разной концентрации, а также по обоснованию правомерности выбора числа ступеней очистки каждой фракции. Аналитический контроль процессов и качества конечных и промежуточных продуктов (по стадиям процесса) осуществляли разработанным методом капиллярной ГЖХ [Ефименко В.М., Ковалев Е.Т., Шустиков В.И. и др. Исследование процесса ректификации тяжелых пековых дистиллатов с выделением концентрированных флуорантеновой, пиреновой и хризеновой фракций. - Кокс и химия. - 1996. - № 9, - с.1922]. Расход растворителей для очистки фракций в оптимальном режиме. Флуорантеновая фракция. I стадия очистки - расход смеси растворителей 3 кг на 1 кг флуорантеновой фракции. Маточный, раствор - ~6,8 кг на 1 кг обогащенной фракции. II стадия очистки - расход смеси растворителей 3 кг на 1 кг обогащенной фракции. Маточный раствор - ~6,1 кг на 1 кг конечного продукта (~96,5%-ный флуорантен). Пиреновая фракция. I стадия очистки - расход смеси растворителей 3 кг на 1 кг полученной при ректификации ПД фракции. Маточный раствор ~6,8 кг на 1 кг обогащенного продукта. II стадия очистки - расход смеси растворителей 3 кг на 1 кг обогащенной фракции. Маточный раствор ~8 кг на 1 кг высокопроцентного пирена. Хризеновая фракция. I стадия очистки (отмывка) - расход растворителя 5 кг на 1 кг полученной при ректификации ПД хризеновой фракции. Маточный раствор - ~ 16 кг на 1 кг обогащенного продукта. II стадия очистки - расход растворителя 3 кг на 1 кг полученного после отмывки фракции продукта. Маточный раствор - ~9,4 кг на 1 кг обогащенного хризена. III стадия обогащения. Расход растворителя на 1 кг обогащенного продукта - 3 кг. Маточный раствор - ~6,8 кг на 1 кг высокопроцентного хризена. Пример 1. Обоснование правомерности выбора вида селективных растворителей и их соотношения в смеси для двухступенчатой очистки флуорантеновой фракции ТПД. Полученные данные приведены в табл.3. Из материалов, представленных в табл.3, можно заключить следующее. Оптимальной смесью растворителей для перекристаллизации флуорантеновой фракции на первой стадии очистки является смесь из 70-75% изопропилового спирта +20-25% толуола. Применение такой смеси позволяет получить на этой стадии конечный продукт с выходом ~50% и содержанием основного вещества ~67%, что составляет свыше 70% от его ресурсов во фракции. Использование только изопропилового спирта при таком же выходе обогащенного продукта (~50%) приводит к получению фракции низкого качества (~50% целевого продукта) при низком выходе флуорантена от ресурсов в сырье (~53%). Применение одного толуола позволяет получить обогащенную фракцию более высокого качества (~77% основного вещества), однако выход фракции значительно ниже оптимального ~20%, что составляет всего ~32% от ресурсов флуорантена в сырье, поступающем на очистку. Смесь, состоящая из 30% толуола и 70% изопропилового спирта, позволяет получить обогащенный продукт по качеству такой же, как и в оптимальном режиме (~67%), однако выход фракции всего ~30%, что составляет ~45% от ресурсов флуорантена в сырье. На второй стадии перекристаллизации, полученной на первой стадии очистки флуо-рантеновой фракции, оптимальной является смесь растворителей, состоящая из 70-75% толуола и 25-30% этиловогр спирта. Эта смесь позволяет получать конечный целевой продукт с выходом 54-55% от очищаемого сырья с содержанием флуорантена, на уровне 9,6,5-96,9%, что составляет 78-79% от его ресурсов в очищаемой фракции или 23,13— 3(3,21 % от ресурса в ТПД. Применение только этиловогр спирта хотя и позволяет получить обогащенный продукт с более высоким выходом (~87%), Однако его качество значительно хуже оптимального (~81 %). Использование одного толуола позволяет получить флуорантен более высокого качества (97,7%), однако выход такого продукта составляет всего ~14% (~21% от ресурсов флуорантена в сырье). Смесь, состоящая из 70 % этилового спирта и 30% толуола, приводит к получению, продукта низкого качества (на уровне 87%) при низкрм выходе целевого продукта ~44%, что составляет ~56% от ресурсов флуорантена в сырье. Пример 2. Были проведены эксперименты по обоснованию правомерности выбора вида селективных растворителей для очистки пиреновой фракции, их соотношения в смеси при двух ступенях очистки. Полученные данные приведены в табл.4. Из материалов, приведенных в табл.4, следует. Оптимальной смесью растворителей для перекристаллизации пиреновой фракции, полученной в оптимальном режиме ректификации тяжелых пековых дистиллатов (ТПД), приведенного выше (табл.2), компонентного состава на первой стадии очистки являются смеси, состоящие из 25-30% толуола и 75-70% изолропилового спирта. Смесь растворителей такого состава позволяет получить пиреновую фракцию с содержанием основного вещества на уровне 69-70% при выходе 50,0-50,5%, что составляет выше 80% от его ресурсов от взятой на очистку пиреновой (~43%-ной) фракции. По качеству получаемого продукта такого же результата можно добиться, используя только толуол (70% основного вещества). Однако выход обогащенного продукта в этом случае не превышает 40%. Несколько увеличить выход пирена от его ресурсов в исходной фракции позволяет при перекристаллизации использование только изопропилового спирта (~83% от ресурсов). Однако по содержанию основного вещества этот обогащенный продукт значительно уступает полученному в оптимальном режиме (~55%). Смесь растворителей, состоящая из 30% изопропилового спирта и 70% толуола, приводит к получению пиреновой фракции (по сравнению с оптимальной смесью) с более низким по содержанию пирена (~62~ 62,5%), с более низким выходом обогащенного продукта (~44%), а следовательно, с более низким выходом пирена от его ресурсов в исходной пиреновой фракции (~64%). Как следует из приведенных в табл.4 данных, на второй стадии очистки полученной обогащенной пиреновой фракции, наиболее оптимальной является смесь растворителей, состоящая из 70-75% уксусной кислоты и 20-25% толуола. Эта смесь растворителей позволяет получить конечный продукт с содержанием пирена выше 97%, выходом от взятого сырья ~43,7-44,5%, что составляет 60,6-61,6% от ресурсов пирена во фракции или 26,2-26,5% от ресурса в ТПД. Получение пирена высокого качества (~98%-ного) можно достичь, используя в качестве растворителя на второй стадии очистки трлько толуола. Однако в этом случае выход целевого продукта составит всего 32,5%. Выход от потенциальных ресурсов пирена в сырье, поступающем на вторую перекристаллизацию ~45% (вместо 60-61 % при использовании оптимальной смеси растворителей). Применение для очистки пиреновой фракции только уксусной кислоты, увеличивая выход целевого продукта до ~56%, не позволяет получить пирен высокого качества (содержание основного вещества ~88%). Использование смеси растворителей, состоящей из 30% уксусной кислоты и 70% толуола, не позволяет получить пирен с содержанием основного вещества выше 92,5% при более низком выходе целевого продукта (~36-37%), что составляет менее 50% от его ресурсов во фракции поступающей на повторную перекристаллизацию. Пример 3. Были проведены эксперименты, аналогичные примерам 1 и 2, но для очистки хризеновой фракции. Полученные данные представлены в табл.5. Анализ материалов, представленных в табл.5, позволяет заключить следующее. На первой стадии очистки хризеновой фракции, полученной в оптимальном режиме ректификации ТПД, при ее отмывке при 20-25°С толуолом от легкорастворимых компонентов оптимальное соотношение фракция: растворитель - 1:4,5 - 1;5,0. Такое соотношение позволяет получить обогащенную фракцию, содержащую ~70% хризена, выход фракции находится на уровне ~35%, что составляет 84-85% хризена от его ресурсов в хризеновой фракции. Соотношение фракция:растворитель -1:3 не позволяет получить обогащенный продукт с содержанием основного вещества выше 60%. Дальнейшее увеличение соотношения фракция: растворитель выше 1:6 нецелесообразно, т.к. приводит к потере целевого продукта, практически не улучшая его качества. На второй стадии очистки полученного при отмывке толуола продукта, оптимальной является смесь растворителей, состоящая из 70-75% диметилацетамида (ДМАА) и 30% ацетона. Применение такой смеси растворителей позволяет получить обогащенную хризеновую фракцию с выходом 33-34% от исходного сырья, содержащую ~86,5% хризена, что составляет ~45% от его потенциальных ресурсов. Использование для очистки только диметилацетамида (ДМАА), позволяет получить сразу хризен высокого качества (~96%). Однако выход такого высокопроцентного хризена не будет превышать 20%, что составит ~26% от его ресурсов в сырье. Дальнейшее понижение ДМАА в смеси растворителей (60%) приводит к снижению содержания хризена в обогащенном продукте до ~78-79%. На второй стадии перекристаллизации обогащенной хризеновой фракции оптимальной является смесь растворителей, состоящая из 70-75% ДМАА и 30-25% ацетона, т.е. повторяющая предыдущий состав. Использование такой смеси растворителей позволяет получить 96,3-96,5%-ный хризен с выходом 50% от очищаемой ~86%-ной фракции, что находится на уровне 54-55% от ресурсов хризена в сырье. Использование только ДМАА позволяет получить хризен более высокого качества (~97 %). Однако выход такого хризена составит ~35% от исходного сырья или менее 40% от его потенциальных ресурсов. Использование только ацетона не позволяет получить хризен с содержанием основного вещества выше 92%, хотя при примерно таком же выходе конечного продукта, как и при использовании оптимальной смеси (~52 %). Сопоставительный анализ свойств и выхода целевых продуктов, получаемых известным и предлагаемым способом, приведен в табл.6. Из сопоставительных данных следует, что предлагаемый способ позволяет получать более концентрированные конечные целевые продукты при их высоком выходе от ресурса в тяжелых пековых дистиллятах. Что резко повышает цену целевых продуктов, а следовательно, и экономичность процесса.

ДивитисяДодаткова інформація

Автори англійськоюSilka Adolf Mykolaiovych, Kovaliov Yevhen Tykhonovych, Shustykov Valentyn Ivanovych

Автори російськоюСилка Адольф Николаевич, Ковалев Евгений Тихонович, Шустиков Валентин Иванович

МПК / Мітки

МПК: C07C 7/00, C07C 15/38, C10C 3/00

Мітки: пирена, спосіб, флуорантена, важких, одержання, хризена, дистилатів, пекових

Код посилання

<a href="https://ua.patents.su/9-23512-sposib-oderzhannya-fluorantena-pirena-ta-khrizena-iz-vazhkikh-pekovikh-distilativ.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання флуорантена, пирена та хризена із важких пекових дистилатів</a>

Попередній патент: Спосіб кількісного визначення декаметоксину в лікарських препаратах

Наступний патент: Спосіб визначення показників для призначення лазеропунктури у лікуванні гіпертонічної хвороби

Випадковий патент: Індуктор циліндричного лінійного двигуна постійного струму