Пристрій визначення моменту припинення продувки кисневого конвертера

Номер патенту: 2971

Опубліковано: 26.12.1994

Автори: Богушевський Володимир Святославович, Лигоцький Ігор Леонідович, Ларіонов Олександр Олексійович, Кац Григорій Аронович, Сорокін Микола Олександрович, Церковницький Микола Сергійович, Камєнєв Юрій Сергійович

Формула / Реферат

Устройство определения момента прекращения продувки кислородного конвертера, содержащее блок расчета содержания углерода, чувствительные элементы определения содержания углерода и температуры металла, установленные в измерительном зонде, отличающееся тем, что оно содержит блок определения среднеквадратического отклонения в контроле содержания углерода, соединенный с блоком расчета содержания углерода, блоки определения тепловых потерь при сливе металла в ковш, во время ожидания сталевозного ковша, в сталевозном ковше во время транспортировки ковша с металлов к установкам внепечной обработки и разливки, ожидания их готовности ко входу которых подключены чувствительный элемент определения температуры металла и блок начальных условий, а ко входу блоков тепловых потерь во время ожидания сталевозного ковша и в сталевозном ковше во время транспортировки ковша с металлом к установкам внепечной обработки и разливки, ожидания их готовности подключен блок определения температуры окружающей среды, выход блока определения среднеквадратического отклонения в контроле содержания углерода соединен с первым сумматором, к которому также подключен блок задания конечного содержания углерода, выходы первого сумматора и блока задания конечного содержания углерода подсоединены к первому переключателю, к которому также подсоединен блок начальных условий, выход первого переключателя подключен к первому входу блока сравнения, второй вход которого соединен с выходом блока расчета содержания углерода в ванне конвертера, вход первого функционального блока подключен к чувствительному элементу определения содержания углерода, выход первого переключателя подключен ко второму функциональному блоку, причем выходы функциональных блоков подключены ко второму сумматору, выходы блоков определения тепловых потерь и блока начальных условий подключены к третьему и четвертому сумматорам, входы которых через пятый и шестой сумматоры соединены соответственно с первым и вторым блоками деления, входы пятого и шестого сумматоров соединены с чувствительным элементом определения температуры металла и вторым сумматором, а входы первого и второго блоков деления соединены с блоком начальных условий, выход первого блока деления подключен к седьмому сумматору, а выход второго - к восьмому сумматору, блоки контроля количества охлаждающих материалов и среднеинтегрального положения фурмы соединены с девятым сумматором, вход которого, кроме того, соединен через третий блок деления, десятый сумматор, блок памяти с чувствительным элементом определения температуры металла, а выход соответственно с седьмым и восьмым сумматорами, выход восьмого сумматора соединен с первым, а второго - со вторым ключом, выходы ключей подключены ко второму переключателю, входы которого подключены к седьмому и восьмому сумматорам, а выходы - к механизмам подачи охлаждающих материалов и управления положением фурмы, вход десятого сумматора подключен к чувствительному элементу определения температуры металла.

Текст

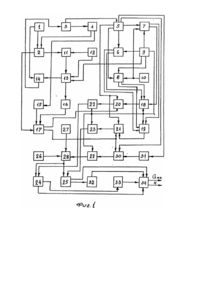

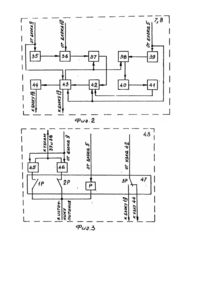

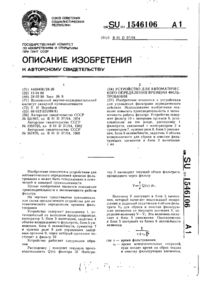

Изобретение относится к черной металлургии, конкретнее к управлению кислородно-конвертерным процессом. Известно устройство определения момента прекращения продувки кислородного конвертера на заданном содержании углерода, содержащее блоки контроля расхода кислорода, подаваемого через фурму, и интенсивности газовыделения из конвертера, и блок корректировки объема кислорода на продувку в зависимости от среднего значения частоты изменения газовыделения из конвертера [1]. Указанное устройство обеспечивает при повалке получение заданного содержания углерода, при этом температура металла может получаться с отклонением от заданного значения. Наиболее близким по технической сущности к заявляемому изобретению является устройство определения момента прекращения продувки кислородного конвертера [2]. Устройство содержит блоки расчета содержания углерода и температуры металла по информации от чувстви тельных элементов определения содержания углерода и температуры металла, блоки заданных оптимальных значений этих параметров, блок расчета управляющих воздействий для получения в момент достижения заданного содержания углерода требуемой температуры металла. Указанное устройство не обеспечивает высокую производительность конвертера, так как определение заданных значений содержания углерода и температуры металла на повалке производится как среднемарочное, что приводит к необходимости проведения большого количества корректирующи х операций по окончанию продувки, связанных с погрешностью определения содержания углерода в металле, снижением температуры металла при сливе, внепечной обработке металла и разливке. Задачей изобретения является такое усовершенствование устройства определение момента прекращения продувки кислородного конвертера, которое обеспечивает сокращение продолжительности корректирующих операций и тем самым позволяет повысить производительность конвертера. Поставленная задача решается тем, что в устройство определения момента прекращения продувки кислородного конвертера, содержащее блок расчета содержания углерода, чувствительные элементы определения содержания углерода и температуры металла, установленные в измерительном зонде, согласно изобретению, введены блок определения среднеквадратического отклонения в контроле содержания углерода, соединенный с блоком расчета содержания углерода, блоки определения тепловых потерь при сливе металла в ковш, во время ожидания сталевозного ковша, в сталевозном ковше во время транспортировки ковша с металлом к установкам внепечной обработки и разливки, ожидания их готовности, ко входу которых подключены чувствительный элемент определения температуры металла и блок начальных условий, а ко входу блоков тепловых потерь во время ожидания сталевозного ковша и в сталевозном ковше во время транспортировки ковша с металлом к установкам внепечной обработки и разливки, ожидания их готовности подключен блок определения температуры окружающей среды, выход блока определения среднеквадратического отклонения в контроле содержания углерода соединен с первым сумматором, к которому также подключен блок задания конечного содержания углерода, выходы первого сумматора и блока задания конечного содержания углерода подсоединены к первому переключателю, к которому также подсоединен блок начальных условий, выход первого переключателя подключен к первому входу блока сравнения, второй вход которого соединен с выходом блока расчета содержания углерода в ванне конвертера, вход первого функционального блока подключен к чувствительному элементу определения содержания углерода, выход первого переключателя подключен ко второму функциональному блоку, причем выходы функциональных блоков подключены ко второму сумматору, выходы блоков определения тепловых потерь и блока начальных условий подключены к третьему и четвертому сумматорам, входы которых через пятый , и шестой сумматоры соединены соответственно с первым и вторым блоками деления, входы пятого и шестого сумматоров соединены с чувствительным элементом определения температуры металла и вторым сумматором, а входы первого и второго блоков деления соединены с блоком начальных условий, выход первого блока деления подключен к седьмому сумматору, а выход второго - к восьмому сумматору, блоки контроля количества охлаждающих материалов и среднеинтегрального положения фурмы соединены с девятым сумматором, вход которого, кроме того, соединен через третий блок деления, десятый сумматор, блок памяти с чувствительным элементом определения температуры металла, а выход соответственно с седьмым и восьмым сумматорами; выход восьмого сумматора соединен с первым, а второго со вторым ключом, выходы ключей подключены ко второму переключателю, входы которого подключены к седьмому и восьмому сумматорам, а выходы - к механизмам подачи охлаждающих материалов и управления положением фурмы, вход десятого сумматора подключен к чувствительному элементу определения температуры металла. На фиг. 1 приведена блок-схема устройства определения момента прекращения продувки кислородного конвертера; на фиг. 2 - стр уктурная схема блоков определения тепловых потерь в конвертере во время ожидания сталевозного ковша и в сталевозном ковше во время транспортировки ковша с металлом к установкам внепечной обработки и разливки, ожидания их готовности; на фиг. 3 - структурная схема третьего переключателя; на фиг. 4 - стр уктурная схема блока определения тепловых потерь при сливе металла в ковш; на фиг. 5 - стр уктурная схема второго переключателя. Устройство содержит блок 1 расчета содержания углерода в ванне конвертера, соединенный с блоком 2 определения среднеквадратического отклонения в контроле содержания углерода, механизм управления зондом 3, чувствительные элементы определения содержания углерода 4 и температуры металла 5, установленные в измерительном зонде. Чувствительный элемент 5 определения температуры металла соединен с блоком 6 определения тепловых потерь при сливе металла в ковш, блоком 7 определения тепловых потерь металла во время ожидания сталевозного ковша и блоком 8 определения тепловых потерь металла во время транспортировки сталевозного ковша с металлом к установкам внепечной обработки и разливки, ожидания их готовности, к которым также подключен блок 9 начальных условий. Входы блоков 7 и 8 подключены к блоку 10 определении температуры окружающей среды. Выход блока 2 определения среднеквадратического отклонения в контроле содержания углерода соединен с первым 11 сумматором, к которому также подключен блок 12 задания конечного содержания углерода. Выходы первого сумматора 11 и блока 12 задания конечного содержания углерода подсоединены к первому переключателю 13, к которому также подсоединен блок 9 начальных условий. Выход переключателя 13 подключен к первому входу блока 14 сравнения. Второй вход блока 14 сравнения соединен с выходом блока 1 расчета содержания углерода в ванне конвертера. Вход первого функционального блока 15 подключен к чувствительному элементу 4. Выход первого 13 переключателя подключен ко второму 16 функциональному блоку. Выходы функциональных блоков 15 и 16 подключены ко второму 17 сумматору. Выходы блоков 6, 7, 8 тепловых потерь и блока 9 начальных усло вий подключив к третьему 18 и четвертому 19 сумматорам. Выходы последних через пятый 20 и шестой 21 сумматоры соединены с первым 22 и вторым 23 блоками деления. Входы блоков 20 и 21 соединены, кроме того, с чувствительным элементом 5 определения температуры металла и вторым 17 сумматором, а входы блоков 22 и 23 деления соединены с блоком 9 начальных условий. Выход первого 22 блока деления подключен к седьмому сумматору 24, а выход второго 23 блока деления - к восьмому сумматору 25. Блок 26 контроля количества охлаждающих материалов и блок 27 контроля среднеинтегрального положения фурмы соединены с девятым сумматором 28, вход которого, кроме того, соединен через третий блок 29 деления, десятый сумматор 30, блок 31 памяти с чувствительным элементом 5, а выход - соответственно с сумматорами 24 и 25. Выход сумматора 25 соединен с первым ключом 32, а выход сумматора 24 - со вторым ключом 33. Выходы ключей 32 и 33 подключены ко второму переключателю 34, входы которого подсоединены к седьмому 24 и восьмому 25 сумматорам, а выходы к механизмам подачи охлаждающих материалов и управления положением фурмы. Вход десятого сумматора 30 подключен к чувстви тельному элементу 5. Блоки 7 и 8 определения тепловых потерь построены аналогично и содержат функциональный узел 35, соединенный через одиннадцатый 36 сумматор с первым 37 узлом умножения. Первый вход двенадцатого 38 сумматора подключен к первому 39 узлу возведения в степень, выход сумматора 38 подключен к первому узлу 40 извлечения корня выход сумматора 38 подключен к первому узлу 40 извлечения корня, выход которого через узел 41 деления подключен к тринадцатому сумматору 42; тринадцатый сумматор 42 подключен через третий переключатель 37 подключены также к переключателю 43, а выход узла 37 умножения - к тринадцатому сумматору 42. Третий переключатель 43 состоит из третьего и четвертого ключей 45 и 46, а также реле 47, причем, входы ключей 45 и 46 соединены с реле 47, а выходы соединены между собой. Блок 6 определения тепловых потерь при сливе металла в ковш состоит из второго узла 48 извлечения корня и второго узла 49 возведения в степень, соединенных со вторым узлом 50 умножения, выход которого соединен через четвертый переключатель 51 со вторым узлом 52 памяти. Четвертый переключатель 51 соединен также со входом второго узла 48 извлечения корня. Переключатель 43 и 51 выполнены идентично. Второй переключатель 34 состоит из первого пускателя 53 и первого узла 54 НЕ, входы которых соединены между собой, второго узла 55 НЕ, узла 56 И и второго пускателя 57, причем, выходы первого узла 54 НЕ и второго узла 55 НЕ подсоединены к узлу 56 И, вы ход которого подключен ко второму пускателю 57. В качестве блока 2 определения среднеквадратического отклонения в контроле содержания углерода может быть использован УВК на базе ЭВМ СМ1810, блок 9 начальных условий может быть выполнен на базе аналоговых задатчиков РЗД по каждому вводимому параметру и электрической кнопки для управления первым переключателем 13, блок 12 задания конечного содержания углерода - также на базе аналогового задатчика РЗД, переключатель 13 выполнен на базе реле, включаемого от блока начальных условий и двух пар переключающих контактов, связанных с задатчиком 12 и первым сумматором 11, блоки памяти, ключи НЕ, И - на базе стандартных блоков вычислительной техники, остальные блоки - на базе блоков БВО, БСГ системы АКЭСР, блоки возведения в степень, извлечения корня и функциональные - на базе вторичных токовых преобразователей с реализацией функциональных зависимостей на механических элементах. Определение заданного количества содержания углерода производится в зависимости от портфеля заказов и распределения вероятностей ошибок расчетов. Если имеется заказ на высокоуглеродистую сталь и в портфеле заказов отсутствуют низкоуглеродистые марки стали или не готов состав с изложницами для последних, то заданное содержание углерода рассчитывается по формуле: , (1) где Сз - заданное содержание углерода, %; Сз.н. - заданное значение содержания углерода на нижней границе марки стали, %; s - стандартное отклонение в определении содержания углерода, %. В этом случае содержание углерода на повалке С п, окажется выше значения на нижней границе марки и при выполнении условия С з.н. < Сп Сз.в. корректировочная продувка. Здесь Сз.в. - заданное содержание углерода на верхней границе марки стали. %. Если в портфеле заказов имеются низкоуглеродистые марки стали, то заданное содержание углерода не корректируется, а устанавливается равным среднемерочному , (2) Стандартное отклонение по углероду определяют для ста контрольных плавок по формуле: , (3) где DCci - абсолютная погрешность системы по углероду для 1-й плавки, %, DCc - среднее арифметическое отклонение по углероду для ста плавок, % Величины DCci и DCc рассчитываются соответственно по формулам: , (4) , где DCci - содержание углерода в стали для 1-й плавки, определенное расчетным путем, %; Cпi - содержание углерода в стали для 1-й плавки по химанализу, %. Содержание углерода в стали определяется, например, по авторскому свидетельству № 10976840. Определение содержания углерода производится по формуле: , (6) где С - содержание углерода в ванне жидкого металла, %; C1, C2 - содержание углерода, определяемое соответственно по материальному балансу и скорости обезуглероживания, %; a 1 , a 2 - степени учета содержания углерода, определяемого по материальному балансу и скорости обезуглероживания. Здесь , где C1, C2 - содержание углерода соответственно в ломе и чугуне, %; Gл, Gч , G p, Gик - масса на плавку лома, чугуна, р уды и известняка, т; a1 - коэффициент, характеризующий содержание двуокиси углерода в известняке и степень разложения последнего, %; b - коэффициент, характеризующий степень усвоения руды и содержания в ней кислорода; K1 - коэффициент, характеризующий среднюю скорость угара компонентов садки, т/мин; Vc - скорость обезуглероживания металла, %/мин; t - продолжительность продувки, мин. Содержание углерода, определяемое по скорости обезуглероживания, рассчитывается по формуле: , (8) где b 1 , b 2 - коэффициенты. При достижении значения содержания углерода, превышающее заданное на 0,3%, производят измерение содержания углерода зондом. Затем определяют объем кислорода, который необходимо подать в ванну для достижения заданного количества углерода: , (9) где f(Cx), f(Cз) - функции при соответствующи х аргументах равные: м 3: (10) Сх - содержание углерода в металле в момент взятия пробы, %: DVg(i -1) - погрешность в определении объема кислорода при нормальных условиях на предыдущей плавке, ; (11) Gc - садка конвертера, т. При необходимости охлаждения плавки производят расчет охлаждающих материалов: , (12) где DGикi - корректирующая масса известняка на охлаждение при додувке, т; DG ик (i-1) - погрешность определения корректирующей массы известняка на охлаждение при додувке предыдущей плавки, т; DH g - изменение расстояния от торца фурмы до уровня спокойного металла при додувке, эквивалентное воздействию добавки известняка, м; tз - заданное значение температуры ванны, °С; tх - температура ванны в момент взятия пробы,°С. Потери теплоты в окружающую среду через стенки агрегата (конвертер, сталеразливочный ковш) рассчитывают по формуле: , (13) где Qo.с . - потери теплоты в окружающую среду через стенки агрегата, Дж; - коэффициент теплоотдачи от стенки в окружающую среду с уче том излучения и конвекции; tн - средневзвешенная температура наружной поверхности кожуха агрегата по ходу кампании его футеровки, °С; to.с. - температура окружающей среды, °С. Sн - площадь наружной поверхности агрегата, м 2; t - продолжительность рассматриваемого промежутка времени, мин. Закон изменения tн по ходу кампании футеровки получают аппроксимацией экспериментальных данных согласно выражению , (14) где Q , b , h - эмпирические коэффициенты, равные 315°С, 2,9 и 9,4 для конвертера и 200°С, 4,02 и 13,3 для ковша; N, N* - текущий и последний номер плавки по кампании футеровки агрегата. Количество теплоты, теряемое в окружающую среду излучения через горловину агрегата в течение рассматриваемого промежутка времени, определяем по формуле где Qг - потери теплоты излучением через горловину агрегата, Дж; e - интегральная полусферическая степень черноты излучения материала в полости агрегата и равная 0,75 для огнеупорного кирпича и 0,73 для шлакового покрова поверхности металла; - коэффициент почернения полости агрегата; . e э - эффективная интегральная полусферическая степень черноты излучения полости агрегата, определяемая по данным [Спарроу Е.М., Эккерт Е.Р.Г., Алберс Л.И. Характеристики теплового излучения цилиндрических полостей. Сб. "Теплопередача", Труды американского общества инженеров-механиков, т. 84, серия С. № 1, 1962, с. 90-100 с ил.]; y - коэффициент диафрагмирования стенками горловины, определяемый по ее относительным размерам. Dг - диаметр горловины агрегата, м; К2 - коэффициент, характеризующий темп остывания порожней полости вследствие деаккумуляции теплоты активным слоем футеровки или металла в полости агрегата и определяемый по экспериментальным данным падения температуры во времени, с-1 К-3; Тм - температура металла в агрегате в начале рассматриваемого промежутка времени, К. Тепловой поток вследствие излучения струи металла при его сливе из конвертера в ковш определяем по формуле м 2. , где qстр - тепловой поток, Вт; Сн - коэффициент излучения абсолютного черного тела, равный 5,62 Вт/(м 2 К4); e м - интегральная полусферическая степень черноты излучения металла, равная 0,28; Sстр - площадь поверхности излучения струи металла, зависящая от состояния (размера) летки конвертера, Учитывая, что: , (17) где а2 - коэффициент пропорциональности, равный S стр.н. t н , м 2 мин 0,5: t стр - продолжительность слива металла из конвертера в ковш, мин; Sстр.н - площадь поверхности излучения струи металла в начале кампании, м 2; tн - продолжительность слива металла из конвертера в ковш в начале кампании, мин; и Тм 4 >> (to.c+273)4, что позволяет пренебречь абсолютной температурой окружающей среды, получаем формулу потерь теплоты излучением струи металла при его сливе из конвертера в ковш, Дж: Влияние тепловых потерь на изменение температуры металла в агрегате определяют по формуле: (19) где c = 0,9 - коэффициент, учитывающий угар металла; См = 880 - средняя удельная теплоемкость жидкого металла при средней температуре, Дж/кг °С). В случае, если величина t неизвестна для какой-либо операции, то, подставляя минимально возможное и максимально возможное время нахождения металла в агрегате, определяют диапазон возможных значений величин понижения температуры металла до разливки из-за тепловых потерь, связанных с состоянием футеровки сталевозного ковша, моментом подачи его к конвертеру, состоянием летки конвертера, готовности установок внепечной обработки и разливки к работе. Проверяют попадание значения температуры в заданный диапазон и в случае попадания температурный режим не корректируют, а при выходе за пределы корректировку производят до значения ближайшей границы. Устройство работает следующим образом. По окончании каждой плавки содержание углерода в ванне конвертера, рассчитанное в блоке 1, поступает в блок 2 определения среднеквадратического отклонения в контроле содержания углерода. Туда же поступает напряжение с чувстви тельного элемента 4 определения содержания углерода. В блоке 2 определяется среднеквадратическое отклонение в контроле содержания углерода по формуле (3), причем при поступлении в массив і-той плавки из массива исключается плавка i-100. Напряжение с выхода блока 2, пропорциональное среднеквадратическому отклонению в контроле содержания углерода, поступает в первый сумматор 11, в который одновременно поступает напряжение, пропорциональное значению С з.н с блока 12 конечного содержания углерода. Выходное напряжение первого сумматора 11, пропорциональное величине Сз, определенной по формуле (1), поступает через переключатель 13 в первый блок 14 сравнения. На второй вход переключателя 13 поступает со второго выхода блока 12 конечного содержания углерода напряжение, пропорциональное заданному содержанию углерода, определенному по формуле (2). Управление положением переключателя 13 осуществляется выходным сигналом блока 9 начальных условий. Выходной сигнал блока 9 формируется в зависимости от марок стали в портфеле заказов. В процессе продувки производится определение содержания углерода в блоке 1 по формулам (6-8), выходное напряжение, пропорциональное этой величине, поступает в блок 14 сравнения. При достижении значения содержания углерода, превышающего заданное на 0,3%, производят измерение содержания углерода и температуры зондом, привод 3 которого получает соответствующий сигнал с выхода блока 14 сравнения. Напряжение, пропорциональное содержанию углерода, измеренному чувствительным элементом 4, поступает в первый функциональный блок 15, выходное напряжение которого пропорционально величине f(C). Напряжение, пропорциональное заданному значению содержания углерода, поступает с выхода переключателя 13 на второй функциональный блок 16, с выхода которого снимается напряжение, пропорциональное величине f(C3). Выходные напряжения функциональных блоков 15 и 16 поступают на второй сумматор 17, в который одновременно передается напряжение, пропорциональное величине DVg(i -1) , из блока 2, вычисленное по формуле (11). Одновременно с зондовым замером содержания углерода измеряется температура металла чувствительным элементом 5. Напряжение, пропорциональное значению температуры металла, поступает в блоки: 6 - определения тепловых потерь при сливе металла в ковш, 7 - определения тепловых потерь металла во время ожидания сталевозного ковша и 8 определения тепловых потерь металла в сталевозном ковше во время транспортировки ковша с металлом к установкам внепечной обработки и разливки. Остальные параметры поступают в блоки 6, 7 и 8 из блока 9 начальных условий. Определение тепловых потерь осуществляется по формулам (13-18). Напряжения, пропорциональные тепловым потерям, поступают в третий 18 и четвертый 19 сумматоры, причем в третий сумматор 18 поступают значения, соответствующие максимальным тепловым потерям, а в сумматор 19 соответствующие минимальным тепловым потерям. Туда же из блока 9 начальных условий поступает значение напряжения, пропорциональное значению t3. Таким образом, выходное напряжение сумматора 18 будет пропорционально значению tз min, а сумматора 19 - t3max. Выходное напряжение третьего сумматора 18 поступает на пятый сумматор 20, а выходное напряжение четвертого сумматора 19 поступает на шестой сумматор 21. Одновременно на входы сумматоров 20 и 21 поступают значения tx с чувствительного элемента 5 и DVg(i -1) со второго сумматора 17. Напряжение, пропорциональное t, также записывается в блок 31 памяти. Выходное напряжение сумматоров 20 и 21, соответственно равное -5,85(t3min-t)+0,8 Vgi и -5,85(t3max-t x)-0,81Vgi, поступает на вход первого 22 и второго 23 блоков деления. На входы блоков деления поступает также напряжение, пропорциональное значению Gc, с блока 9 начальных условий. Выходное напряжение блоков 22 и 23, соответственно равное и поступает на вход седьмого 24 и восьмого 25 сумматоров, на вторые входы которых поступает напряжение, пропорциональное величине DG ик (i-1) , с девятого сумматора 28. Таким образом, с выхода седьмого сумматора 24 снимается напряжение, пропорциональное Gикі при условии максимальных тепловых потерь, а с выхода восьмого сумматора 25 снимается напряжение, пропорциональное Gикі при условии минимальных тепловых потерь. В случае известных тепловых потерь, величины Gикі сумматоров 24 и 25 совпадают. В зависимости от хода плавки (холодная, нормальная, горячая) величина DGикi может быть отрицательная, равная нулю или положительная. Выходное напряжение с сумматора 24 поступает через второй ключ 33 на второй переключатель 34, а с сумматора 25 через первый ключ 32 - на тот же переключатель. Переключатель 34 коммутируе т цепи от сумматоров 24 или 25 на управление тепловым режимом плавки. После окончания продувки измеряют температуру металла чувствительным элементом 5, соответствующее напряжение поступает на десятый сумматор 30, в который одновременно поступает напряжение, пропорциональное величине tx с блока 31 памяти, Vgi - со второго сумматора 17. Выходное напряжение сумматора 30, пропорциональное величине 5,85(t-t)+0,8 Vgi, поступает в третий блок 29 деления, в который поступает напряжение, пропорциональное величине Gc из блока 9 начальных условий. Вы ходное напряжение третьего блока 29 деления поступает в девятый сумматор 28, с выхода которого снимается напряжение, пропорциональное значению DG ик (i-1) . Напряжение, пропорциональное номеру плавки по футеровке агрегата N (ковша, конвертера), поступает в æ b (N + h ) ö ÷ . На функциональный узел 35, выходное напряжение которого пропорционально выражению 1 - exp ç ç N* ÷ è ø вход одиннадцатого узла суммирования 36 поступает, также напряжение, пропорциональное to.c, а выходное é æ b(N + h ) öù ÷út o. c поступает на вход первого узла умножения напряжение сумматора при этом, равное Q ê1 - exp ç ç N* ÷ ú ê è øû ë 37. На второй вход узла 37 поступает от блока 9 начальных условий через третий переключатель 43 напряжение, пропорциональное минимальному промежутку времени нахождения в агрегате металла. Выходное напряжение узла 37 пропорционально величине потерь теплоты в окружающую среду по формуле (15). Напряжение, пропорциональное температуре металла, поступает в первый узел 39 возведения в степень, выходное напряжение которого пропорционально величине Тм -3. Выходное напряжение узла 39 поступает в двенадцатый сумматор 38, в который одновременно из блока 9 начальных условий через третий переключатель 43 поступает напряжение, пропорциональное минимальному промежутку времени нахождения агрегата с металлом. Выходное напряжение двенадцатого сумматора 38, пропорциональное величине 180К 2 t - Тм -3 , поступает первый узел 40 извлечения корня, с вы хода которого снимается напряжение, равное величине определяется величина 13 3 180К 2 t - Тм -3 . В узле 41 180К 2 t - Тм -3 , поступающая в тринадцатый сумматор 42, выходное напряжение которого, пропорциональное тепловым потерям агрегата, поступает через третий переключатель 43 в первый узел памяти 44, произведя предварительно сброс старых показаний. После выдержки времени происходит переключение цепей третьего переключателя 43, при этом на выход узла 37 поступает напряжение, пропорциональное максимальному промежутку времени нахождения в агрегате металла, а выход третьего переключателя 43 подсоединяется к блоку 19. Сигнал об измерении температуры металла поступает от пускателя привода чувствительного элемента 5 на реле 47. Реле 47 выполнено с задержкой на срабатывание. "Единичный" сигнал поступает на ключ четвертый 46, открывая его. Напряжение, пропорциональное минимальному промежутку времени нахождения в агрегате металла, поступает в узлы 37 и 38. Переключающий контакт 3Р соединяет выход тринадцатого сумматора 42 с первым узлом памяти 44. Через промежуток времени, достаточный для прохождения переходных процессов, срабатывает реле 47, подавая "единичный" сигнал на третий ключ 45 и снимая его с четвертого ключа 46. Напряжение, пропорциональное максимальному промежутку времени нахождения в агрегате металла, поступает в узлы 37 и 38. Переключающий контакт 3Р соединяет выход тринадцатого сумматора 42 с четвертым сумматором 19. Сигнал об измерении температуры металла поступает от пускателя привода чувствительного элемента 5 на четвертый переключатель 51. Напряжение, пропорциональное минимальной продолжительности слива металла из конвертера в ковш, поступает через четвертый переключатель 51 во второй узел 48 извлечения корня, выходное напряжение которого, пропорциональное величине t стр , поступает на вход второго узла 50 умножения. Напряжение, пропорциональное температуре металла, поступает во второй узел 49 возведения в степень, выходное напряжение которого пропорционально величине Тм 4. Выходное напряжение узла 49 поступает во второй узел умножения 50, в котором определяется минимальное значение величины тепловых потерь излучением при сливе струи. Выходное напряжение узла 50 умножения через четвертый переключатель 51 поступает во второй узел памяти 52. Четвертый переключатель 51 подключает ко второму узлу 48 извлечения корня напряжение, пропорциональное максимальной продолжительности слива металла из конвертера в ковш. При этом выходное напряжение второго узла 50 умножения будет пропорционально максимальному значению величины тепловых потерь излучением при сливе струи, которое через четвертый переключатель 51 поступает на четвертый сумматор 19. Работа четвертого переключателя 51 аналогична работе третьего переключателя 43. При поступлении "единичного" сигнала со второго ключа 33 срабатывает первый пускатель 53, подключая своими контактами задание на загрузку известняка. "Нулевой" сигнал со второго ключа 33 инвертируется в первом узел 54 НЕ и поступает в узел 56 И. Аналогично "нулевой" сигнал с первого ключа 32 инвертируется во втором узле 55 НЕ и также поступает в узел 56 И. "Единичный" сигнал с выхода узла 56 И поступает во второй пускатель 57. Пускатель срабатывает, подключая своими контактами задание на увеличение расстояния сопла фурмы до уровня спокойного металла Испытание макета, реализующего предлагаемое техническое решение, показало, что использование устройства позволяет повысить производительность конвертера за счет увеличения количества плавок, попадающих в заданные пределы с первой повалки на 10%, что приводит к снижению себестоимости стали и повышает ее качество.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for determination of truncation time of oxygen steel-making converter blowing

Автори англійськоюBohushevskyi Volodymyr Sviatoslavovych, Lyhotskyi Ihor Leonidovych, Sorokin Mykola Oleksandrovych, Tserkovnytskyi Mykola Serhiiovych, Larionov Oleksandr Oleksiiovych, Kamieniev Yurii Serhiiovych, Kats Hryhorii Aronovych

Назва патенту російськоюУстройство определения момента прекращения продува кислородного конвертера

Автори російськоюБогушевский Владимир Святославович, Лигоцкий Игорь Леонидович, Сорокин Николай Александрович, Церковницкий Николай Сергеевич, Ларионов Александр Алексеевич, Каменев Юрий Сергеевич, Кац Григорий Аронович

МПК / Мітки

МПК: C21C 5/30

Мітки: конвертера, продувки, моменту, припинення, визначення, кисневого, пристрій

Код посилання

<a href="https://ua.patents.su/9-2971-pristrijj-viznachennya-momentu-pripinennya-produvki-kisnevogo-konvertera.html" target="_blank" rel="follow" title="База патентів України">Пристрій визначення моменту припинення продувки кисневого конвертера</a>

Попередній патент: Високовольтний газонаповнений ізолятор

Наступний патент: Спосіб керування мостовим інвертором

Випадковий патент: Зносостійка високомарганцевиста сталь