Спосіб вилучення корозійних металевих забруднень із рідкої композиції і спосіб одержання карбонової кислоти і/або її ангідриду

Номер патенту: 37189

Опубліковано: 15.05.2001

Автори: Юан Странг Роос, Брус Лео Уілльямс, Стівен Джеймс Сміт, Деррік Джон Уатсон, Андрю Роберт МкКларрон

Формула / Реферат

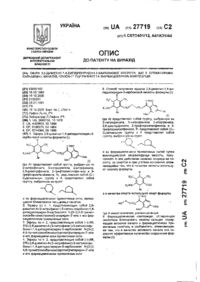

1. Способ удаления коррозионных металлических загрязнений из жидкой композиции, включающей карбоновую кислоту и/или ее ангидрид, родиевый катализатор карбонилирования и его сопромотор и коррозионные металлические загрязнения, путем контактирования жидкой композиции с селективной для удерживания коррозионных металлов хелатирующей смолой с последующим выделением жидкой композиции с пониженной концентрацией коррозионных металлических загрязнений, отличающийся тем, что используют хелатирующую смолу, выбранную из группы хелатирующих смол, содержащих функциональные группы:

(а) функциональные группы общей формулы (I):

в которой (Р) представляет собой основную цепочку полимера;

(б) функциональные группы аминофосфоновой кислоты общей формулы (II):

в которой (Р) представляет собой основную цепочку полимера;

(в) функциональные группы общей формулы (III):

в которой (Р) представляет собой основную цепочку полимера;

(г) функциональные группы общей формулы (IV):

в которой (Ρ) представляет основную цепочку полимера; и

(д) функциональные группы общей формулы (V):

в которой R представляет собой

![]()

2. Способ по п. 1, отличающийся тем, что хелатирующая смола находится в протонной форме.

3. Способ по любому из предшествующих пунктов, отличающийся тем, что жидкая композиция включает уксусную кислоту и ангидрид уксусной кислоты.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что коррозионные металлические загрязнения включают железо, никель, хром, марганец и/или молибден.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что сопромотор катализатора карбонилирования включает йодид четвертичного амина, фосфина, соединение мышьяка или сурьмы или является йодидной солью щелочного или щелочноземельного металла.

6. Способ по п. 5, отличающийся тем, что сопромотором катализатора карбонилирования является йодид лития.

7. Способ получения карбоновой кислоты и/или ее ангидрида путем реакции жидкофазного карбонилирования спиртов, эфиров, сложных эфиров и/или галогенидов в присутствии родиевого катализатора карбонилирования, галогенсодержащего промотора катализатора карбонилирования и сопромотора катализатора карбонилирования, отличающийся тем, что жидкая композиция, полученная при реакции жидкофазного карбонилирования и включающая карбоновую кислоту и/или ее ангидрид, родиевый катализатор карбонилирования, сопромотор катализатора карбонилирования и коррозионные металлические загрязнения, контактирует с селективной для удерживания коррозионных металлов хелатирующей смолой, выбранной из группы смол, содержащих функциональные группы формул I, II, III, IV, V по п. 1, с последующим выделением жидкой композиции с пониженной концентрацией коррозионных металлических загрязнений и рециркуляцией ее на стадию жидкофазного карбонилирования.

Текст

1. Способ удаления коррозионных металлических загрязнений из жидкой композиции, включающей карбоновую кислоту и/или ее ангидрид, родиевый катализатор карбонилирования и его сопромотор и коррозионные металлические загрязнения, путем контактирования жидкой композиции с селективной для удерживания коррозионных металлов хелатирующей смолой с последующим выделением жидкой композиции с пониженной концентрацией коррозионных металлических загрязнений, отличающийся тем, что используют хелатирующую смолу, выбранную из группы хелатирующих смол, содержащих функциональные группы: (а) функциональные группы общей формулы (I): 37189 2. Способ по п. 1, отличающийся тем, что хелатирующая смола находится в протонной форме. 3. Способ по любому из предшествующих пунктов, отличающийся тем, что жидкая композиция включает уксусную кислоту и ангидрид уксусной кислоты. 4. Способ по любому из предшествующих п унктов, отличающийся тем, что коррозионные металлические загрязнения включают железо, никель, хром, марганец и/или молибден. 5. Способ по любому из предшествующих п унктов, отличающийся тем, что сопромотор катализатора карбонилирования включает йодид четвертичного амина, фосфина, соединение мышьяка или сурьмы или является йодидной солью щелочного или щелочноземельного металла. 6. Способ по п. 5, отличающийся тем, что сопромотором катализатора карбонилирования является йодид лития. 7. Способ получения карбоновой кислоты и/или ее ангидрида путем реакции жидкофазного карбо нилирования спиртов, эфиров, сложных эфи ров и/или галогенидов в присутствии родиево го катализатора карбонилирования, галогенсодержащего промотора катализатора карбонилирования и сопромотора катализатора карбонилирования, отл ичающийся тем, что жидкая композиция, полученная при реакции жидкофазного карбонилирования и включающая карбоновую кислоту и /или ее ангидрид, родиевый катализатор карбонилирования, сопромотор катализатора карбонилирования и коррозионные металлические загрязнения, контактирует с селективной для удерживания коррозионных металлов хела тирующей смолой, выбранной из группы смол, содержащих функциональные группы формул I, II, III, IV, V по п. 1, с последующим выделением жидкой композиции с пониженной концентрацией коррозионных металлических загрязнений и рециркуляцией ее на стадию жидкофазного карбонилирования. ____________________ Это изобретение относится главным образом к удалению коррозионных металлических загрязнений из жидких композиций, включающи х карбоновые кислоты и/или их ангидриды, и в частности к способу удаления коррозионных металлических загрязнений из жидкой композиции, включающей карбоновую кислоту и/и ли ее ангидрид, родиевый катализатор карбонилирования, ко-промотор катализатора карбонилирования и коррозионные металлические загрязнения. Процессы получения карбоновых кислот и ангидридов, та ких как уксусная кислота и ангидрид уксусной кислоты, хо рошо известны и применяются в промышленности. Так, в патенте Великобритании № 1233121 описан способ получе ния органической кислоты и ее соответствующего эфира посредством карбонилирования с использованием родиевого катализатора. В патенте США № 4379070 описано получе ние ангидрида уксусной кислоты путем карбонилирования метилацетата в присутствии родия, соединения иода и лития. В заявке на Европатент ЕР-А-087870 описан способ получе ния ангидрида уксусной кислоты наряду с совместным получением уксусной кислоты или без кислоты. В ходе длительной эксплуа тации процессов карбонилирования образуются коррозионные металлические загрязнения, такие как соединения железа, никеля, молибдена, хрома и тому подобные, которые входят в состав реакционной смеси карбонилирования. Такие коррозионные металлические загрязнения, если они присутствуют в значительных количествах, могут оказывать вредное воздействие на реакцию карбонилирования. В патенте США № 4007130 описан способ регенерирования отработанного раствора катализатора карбонилирования, включающего родиевый или иридиевый катализатор, путем контактирования его с катионообменной смолой в водородной форме. В опубликованной заявке на Европатент ЕРА-0384652 описано влияние металлов группы IVB на увеличение производительности по уксусной кислоте в жидкофазном процессе карбонилирования в присутствии родиевого катализатора и иодидного промотора. В этой заявке на патент предложен способ обработки технологических потоков, которые возникают при производстве кислоты из метанола, причем эти технологические потоки содержат родий и типичные соли коррозионных металлов. Этот способ отличается тем, что включает селективное удаление всех коррозионных металлов из технологических потоков, за исключением солей хрома, молибдена и вольфрама. В соответствии с ЕР-А-0384652 селективное удаление, например, железа, из технологического потока, содержащего родий, железо, хром, молибден и вольфрам, может быть достигнуто путем использования селективных ионообменных смол, электродиализа, селективного осаждения и т.п. Подробности о подходящих ионообменных смолах не приведены. В опубликованной заявке на Европатент ЕРА-0161874 описано катализируемое родием карбонилирование спиртов для получения карбоновых кислот, например, уксусной кислоты из метанола; в этом процессе в качестве ко-промоторов катализатора используются иодидные соли, предпочтительно иодид лития. Согласно публикации в заявке на Европатент ЕР-А-0265140 при регенерации каталитических раство ров из процесса, описанного в заявке ЕР-А-161874, по способу, раскрытому в патенте США № 4007130, было найдено, что концентрация ионов лития также снижается при пропускании раствора через слой катионообменной смолы. Удаление ионов лития из каталитического раствора сильно понижает реакционную способность и стабильность реакционной среды. Один способ разрешения этой проблемы раскрыт в заявке на Европатент ЕР-А-0265140, в которой описано контактирование каталитического раствора, включающего ро дий, ограниченную концентрацию ионов и коррозионных металлов, с катионнообменной смолой в литиевой форме. Сог 2 37189 ласно заявке на Европатент ЕР-А-0265140 катионообменные смолы представляют собой смолу сильнокислотного или слабокислотного типа в литиевой форме, предпочти тельно сильнокислотного ти па. Использование катионообменной смолы в литиевой форме может снизить потери лития из раствора. Однако поскольку ли тий и коррозионные металлы конкурируют за одни и те же центры ионного обмена, когда коррозионные металлы поглощаются смолой, эффективность смолы для удаления дополнительного количества коррозионных металлов снижается при падении концентрации металлов относительно лития. Удаление металлических коррозионных продуктов из реакционной смеси карбонилирования, которое проводится в безводных условиях, описано в патенте США № 5124290, в котором раскрыт процесс а) приведения в контакт реакционного раствора, содержащего каталитическую систему и загрязненного продук тами коррозии металлов, с ионообменником; б) разделения реакционного раствора; в) десорбции промотора до регенерации уксусной кислотой или ангидридом уксусной кислоты; г) комбинирования и рециркуляции на стадию карбонилирования элюата и раствора со стадий в) и г) соответственно; д) регенерации ионообменника, полученного на стадии в), сильной минеральной кислотой и е) промывки уксусной кислотой или ангидридом уксусной кислоты. Согласно патенту США № 5124290 предпочтительно используют сильнокислотный макропористый ионообменник. Сильнокислотные ионообменники не вполне удовлетворяют задаче удале ния коррозионных металлов из жидких композиций, включающих карбоновые кислоты и/или ангидриды, так как они могут осмолять кислоты и/или ангидриды. Применение хелатирующих смол, имеющих аминоуглеродные и/или иминоуглеродные группы, для удаления ионов металлов из органического соединения или его раствора описано в опубликованной заявке на патент Японии. В этой публикации не рассматривается проблема селективного удаления загрязнений коррозионных металлов из жидкой композиции, которая также включает родиевый катализатор карбонилирования и ко-промотор катализатора карбонилирования. Следовательно, подлежащей решению технической проблемой является разработка альтернативного способа удаления загрязнений коррозионных металлов из жидкой композиции, которая включает карбоновую кислоту и/и ли ее ангидрид, родиевый катализатор карбонилирования, ко-промотор катали зато ра карбонили рования и загрязнения коррозионных металлов. Та ким образом, в соо тветствии с настоящим изоб ретением разработан способ удале ния загрязнений коррозионных металлов из жидкой композиции, которая содержит карбоновую кислоту и /и ли ее ангидрид, родиевый катали затор карбонилирования, ко-промотор катали затора карбонилирования, и загрязнения коррозионных металлов, который вк лючае т контакти рование жидкой композиции, с хе лати р ующей смо лой, селекти вной для удер живания коррозионных металлов, и выделение жидкой композиции, которая имеет по ниженную концентрацию загрязнений коррозионных ме таллов. В настоящем изобретении описанная выше проблема решена посредством использования хелатирующей смолы. Хе латирующие смолы имеют функциональные груп пы, которые свя зываются с при месью металла в нескольких точках. Мо гут применяться хе латирующие смолы, имеющие бидентатные и/или тридентатные функциональные груп пы. Мо гут применяться несколько хелатирующи х смол, каждая из которых может быть селективной для удаления различных примесей коррозионных металлов. В способе настоя ще го изобретения могут применяться сле дующие хе лати рующие смо лы: а) хелатирующие смолы, имеющие иминодиацетатные функциональные группы, например, те, которые имеют функциональные группы, представленные общей фор мулой (I): CH2CO2H (I) (P) ~ CH2—N CH2CO2H в которой (Р) представляет собой основную цепочку полимера. Подхо дящие примеры хе латирующей смолы этого типа включают протонные формы Amberlite IRC-718, Lewatit TP207 и Lewatit TP208 (товарные знаки). б) хе латирующие смолы, имеющие функциональные группы аминофосфоновой кислоты, например, те, которые имеют функциональные груп пы, представленные общей фор мулой (II): O (P) ~ CH2—NH—CH2—P—OH (II) OH в которой (Р) представляет собой основную цепочку полимера. Подхо дящие примеры хе латирующей смолы этого типа представляют собой протонные формы Вауег ТР-1060, ранее именуемый как Lewatit VP ОС 1060 MD, Purolite S940 и S950 и Duolite C467 (товарные знаки). в) хелатирующие смолы, имеющие функциональные группы, представленные общей формулой (III): S (III) (P) ~ CH2—NH—C NH 2 в которой (Р) представляют собой основную цепочку полимера. Подхо дящим примером хе латирующей смолы этого типа является Lewatit TP214 (товарный знак). г) хе латирующие смолы, имеющие функциональные группы, представленные общей формулой (IV): 3 37189 го и автоматического контроля, которые хорошо известны в области те хники ионообменных смол. Жидкая композиция может контактировать с хе латирующей смолой при любой подхо дящей температуре, выше температуры застывания жидкой композиции и ниже температуры, при которой проявляется неприемлемое разложение смолы и/или композиции. Предпочтительные температуры находятся в интервале примерно от 20°С до 70°С. При использовании температур выше точки кипения жидкой композиции при атмосфере давления может потребоваться работа при повышенном давлении для того, что бы поддерживать композицию в жидком состоянии. Обычно могут применяться атмосферное давление или давление несколько выше атмосфер ного, но при желании можно использовать давления выше или ниже атмосферного давления. Скорость потока жидкой композиции через колонку с неподвижным слоем смолы в процессе удаления коррозионных металлических загрязнений вообще может быть такой, которая рекомендована производителем смолы и обычно может составлять примерно от 1 до 20 объемов слоя в 1 час. Предпочтительно скорость потока составляет примерно от 1 до 12 объемов слоя в час. Когда хелатирующая смола дости гает своей емкости в отношении коррозионных металлических загрязнений, она может быть сначала промыта жидкостью, которая совместима с процессом карбонилирования, например, карбоновой кислотой, для того, чтобы удалить остатки жидкой композиции, и затем ее можно регенерировать. Хе латирующую смолу можно регенерировать методами, которые рекомендованы производителем для того, чтобы удалить удерживаемые коррозионные металлические загрязнения. Удобно могут быть использованы водные растворы уксусной кислоты и иодистоводородной кислоты для того, что бы регенерировать хе латирующие смолы. Способ согласно настоящему изобретению может осуществляться как процесс однократной загрузкой или непрерывный процесс. Предпочтительно предусматривается несколько слоев хелатирующей смолы с тем, чтобы в период пропускания жидкой композиции через один слой смолы другие слои смолы можно было регенерировать. Способ согласно настоящему изобретению может особенно применяться для удаления коррозионных металлических загрязнений, таких как железо, никель, хром, марганец и молибден, предпочти тельно железо и никель. Каждое коррозионное металлическое загрязнение может присутствовать в жидкой композиции в количестве до его предела растворимости, и обычно это может составлять до 10000 весовых частей металла на миллион (ч/млн). Количество каждого коррозионного металла, удаляемого из жидкой композиции будет зависеть от начальной концентрации, емкости хелатирующей смолы, условий работы и т.п. Ко-промотор катализатора карбонилирования может включать иодид четвертичного амина, фосфин, соединение мышьяка или сурьмы, или иодидную соль щелочного или щелочно-земельного металла. Подхо дящие четвертичные фосфиновые ко-промоторы карбонилирования описаны в патенте США 4333884. Подходящие четвертичные NH (IV) (P) ~ CH2—S—C NH2 в которой (Р) представляет собой основную цепочку полимера. Подхо дящим примером хе латирующей смолы этого ти па является Purolite S920 (товарный знак). д) хе латирующие смолы, имеющие функциональные группы, представленные общей формулой (V): CH — CH2 O R—O + (V) P R—O OH в которой R представляет собой CH2—CH3 CH3—CH 2 —CH 2—CH 2 — CH—CH 2— . Подхо дящим примером хелатирующей смолы этого типа является Lewatit VP ОС1026 (товарный знак). Хе латирующие смолы могут применяться в протонной форме или в металлообменной форме, например, в натриевой форме. Предпочти тельно хе латирующие смолы применяются в протонной форме для того, что бы избежать введения в жидкую композицию металлов, которые не совместимы с реакцией карбонилирования. Хе латирующие смолы могут быть основаны на органическом остове, например, на полимерной основе, та кой как полистирол с необязательной поперечной сшивкой, например, с дивинилбензолом, или могут быть основаны на неорганическом осто ве, например, диоксиде кремния. Когда применяются хелатирующие смолы на полимерной основе, они предпочти тельно представляют собой макросетчатые смолы. Кроме того, могут применяться гелевые смолы, которые набухают в жидкой композиции. Контактирование с хелатирующей смолой жидких композиций с металлическими загрязнениями может осуществляться в перемешиваемом сосуде, в котором смола интенсивно перемешивается с жидкой композицией, и затем жидкая композиция, имеющая пониженную концентрацию коррозионных металлических загрязнений, выделяется посредством декантации, фильтрации, центрифуги рования и др. Однако обработка жидкой композиции обычно осуществляется путем пропускания композиции с металлическими загрязнениями через колонку с не подвижным слоем смолы. Обработка жидкой композиции может осуществляться как процесс с однократной загрузкой, с полунепрерывным и непрерывным режимом работы с использованием методов и методик ручно 4 37189 аминные ко-промоторы карбонилирования описаны в патентах США 4333884, 4430273 и в заявке на Европатент ЕР-А-0479463. Способ согласно настоящему изобретению может особенно применяться для удаления коррозионных металлических загрязнений из жидких композиций, в которых ко-промоторы катализатора карбонилирования включают один или несколько иодидов ще лочного металла, например, лития, натрия и/или калия, предпочтительно иодид лития. Жидкая композиция, обрабатываемая по способу настоящего изобретения, может также включать не превращен ные реагенты карбонилирования, например, спирты, простые эфиры, галогениды и/или сложные эфиры. Подхо дящие реагенты карбонилирования могут вк лючать спирты С1 - С10, например, метанол; диалкиловые эфиры, в которых алкильные группы независимо имеют от 1 до 10 атомов углерода, например, простой диметиловый эфир; алкилгалогениды, имеющие от 1 до 10 атомов углерода, например, метилиодид, и сложные эфиры спиртов С 1 - С10 и карбоновых кислот С 2 - С11, например, метилацетат. Жидкая композиция, обрабатываемая по способу согласно настоящему изобретению, может также включать галогенсодержащие промоторы карбонилирования, например, алкилгалогениды, такие как метилиодид. Жидкая композиция, обрабатываемая по способу настоящего изобретения, может также включать растворитель, совместимый со способом карбонилирования, который дает жидкую композицию, а также совместимый с хелатирующей смолой. Если жидкая композиция получе на в процессе карбонилирования для производства карбоновых кислот, то жидкая композиция может также включать воду. Карбоновая кислота и /или ее ангидрид может включать карбоновую кислоту, имеющую от 1 до 10 атомов углерода, или ее ангидрид и предпочтительно является уксусной кислотой и/или ангидридом уксусной кислоты. Карбоновая кислота и/или ее ангидрид может быть продуктом карбонилирования и/или растворителем процесса карбонилирования, из которого получается жидкая композиция. Соответственно жидкая композиция получается из жидкой реакционной смеси жидкофазного процесса карбонилирования, для производства карбоновых кислот и/и ли ангидридов, предпочтительно уксусной кислоты и/или ангидрида уксусной кислоты, посредством карбонилирования спиртов, эфиров, сложных эфиров и/или га логенидов в присутствии родиевого катализатора карбонилирования, галогенсодержащего промотора карбонилирования и ко-промотора катализатора карбонилирования. Подходящие процессы карбонилирования описаны в заявке Великобритании 2146637-А, патентах США 4994608, 5001259, 5026908, в заявках на Европатент ЕР-А-0144935 и ЕР-А-0144936, которые относятся к производству карбоновых кислот путем карбонилирования; в па тенте США 5003104, в котором раскрыты процессы карбонилирования для производства карбоновых кислот и их ангидридов; в па тенте США 4374070, в котором раскрыто получе ние уксусного ангидрида посредством карбонилирoвания и в заявке на Европатент ЕР-А-87870, в которой описано производство уксусного ангидрида совместно с получением уксусной кислоты или без нее. Типичный процесс карбонилирования работает при температуре 150-250°С и при повышенном давлении, причем парциальное давление монооксида углерода составляет 2-30 атмосфер. Образование коррозионных металлических загрязнений в жидкой композиции реакции карбонилирования может быть снижено посредством обработки всей реакционной смеси карбонилирования или ее части. Жидкая композиция реакции карбонилирования может быть обработана с целью удаления некоторых других компонентов, которые присутствуют в композиции, до обработки по способу настоящего изобретения. В типичном жидкофазном процессе карбонилирования, для которого применим способ настоящего изобретения, жидкая композиция реакции карбонилирования выводится из реактора карбонилирования и пропускается в зону быстрого испарения при давлении ниже, чем давление в реакторе, в который с подводом тепла или без подвода тепла, парообразная фракция, включающая летучие компоненты, та кие как непрореагировавшие реагенты карбонилирования, галогенсодержащий промотор карбонилирования и продукт карбонилирования, отделяется от жидкой фракции, включающей нелетучие компоненты, та кие как родие вый катали затор карбонилирова ния и ко-промотор катали затора карбонилирования, например, иодид четвер тичного амина, фосфи на, сое динение мышьяка или сурь мы, или иодид ще лочного или ще лочно-земельного металла. Продукт карбонилирова ния выделяется из паровой фрак ции, например, посредством дистилляции, причем остающие ся компоненты мо гут быть ре циркулированы в реак тор карбoнилирования. Бы ло обнаружено, что коррозионные металлические загрязнения могут при сутство вать в любом из те хнологи ческих по токов. Однако их уда ле ние из зоны испарения жидкой фракции с помощью тра диционных про цессов мо жет быть затруднено из-за присутствия ро диевого катали зато ра карбонили рования и ко-промото ра катали зато ра металли ческих загрязнений, анали зируе тся для то го, что бы определить удер живание коррозионных металлических за грязнений. Для Примеров 1-3 были использованы хелатирующие смолы IRC-718, TP207 и ОС1060. В эксперименте А, выполненном не в соответствии с настоящим изобретением, была использована сильнокислотная смола Amberlyst 15. Эти смолы использовались в протонной форме. Результаты показаны ниже в таблице 1. 5 37189 Таблица 1 Пример Опыт А 1 Смола 2 3 IRC-718 TP207 ОС1060 Am berlyst 15 Удаление металлов, % Железо 70,2 22,2 33,9 0 Никель 86,4 53,7 33,0 5,0 Хром 38,5 14,0 16,5 0 Марганец 69,6 29,6 55,4 0,7 Мо либден 0 6,7 18,6 28 4,9 0 0 11 Родий Результа ты таблицы 1 показывают, что в этих эксперимента х хе латирующие смолы по настоящему изобретению превосхо дили сильнокислотную смолу, та кую как Amberlyst 15, при удалении коррозионных металлических загрязнений. Эксперимент Б. Эти эксперименты, выполненные не в соответствии с настоящим изобретением, иллюстрируют проблему, связанную с использованием сильнокислотной смолы для удаления коррозионных металлов до очень низкой концентрации в присутствии литий иодидного ко-промотора катализатора карбонилирования. Была приготовлена жидкая композиция, имеющая следующий весовой состав: Вода 10% Ме тилацетат 0,7% Уксусная кислота 72% Иодистый метил 2% Железо 2400 ч/млн Никель 400 ч/млн Хром 600 ч/млн Литий 3100 ч/млн Ме таллы добавляли в ви де иодидов. Эту жидкую композицию пропускали через колонку с неподвижным слоем (60 мл) сильнокислотной смолы Amberlyt 15 в течение 60 часов с часовой объемной скоростью равной 4 при комнатной температуре. Смолу использовали в протонной форме, как она была получе на, и до ее использования кондиционировали путем пропитки в уксусной кислоте. Жидкую композицию, имеющую пониженное содержание коррозионных металлических загрязнений, выходящую из слоя смолы, рециркулировали в точку подачи сырья на слой смолы. Жидкую сырьевую композицию периодически анализировали, что бы определить остаточную концентрацию металлов, из которой рассчитывали удержание металлов слоем смолы. Эта смола удаляет очень малое количество ли тия. Однако оценить его количественно трудно. Величины поглощения коррозионных металлов, вы раженные как вес металла на 1 л пропитанной смолы, составили: для железа 21 г/л, никеля 1,2 г/л и для хрома 1,5 г/л. металлов составили для железа 3,6 г/л, ни келя 8,5 г/л и для хрома 0 г/л. Этот эксперимент повторяли с аналогичной жидкой композицией, за исключением того, что концентрации металлов были следующими в ч/млн: железо 560, никель 410, хром 430 и литий 4850. Величины поглощения коррозионных металлов составили для железа 1,6 г/л, никеля 2,1 г/л и для хрома 0 г/л. Результа ты представлены на черте же в виде блок-диаграммы. Как можно увидеть, емкость Amberlyst 15 в отношении коррозионных металлов зависит от концентрации лития. Когда концентрация коррозионных металлических загрязнений относительно концентрации лития является низкой, смола становится неэффективной. Пример 4. Для иллюстрации преимуществ, связанных с использованием хелатирующих смол, сравнительный Пример Б был повторен с использованием смолы Lewatit ОС1060 (емкость 2,9 мгэкв/мл, водно-влажная протонная форма). Была использована жидкая композиция, аналогичная композиции Эксперимента Б, за исключением того, что концентрации металлов были следующими в част./млн: железо 1215, никель 905, хром 395 и литий 3860. Величины поглощения коррозионных металлов составили для железа 14,2 г/л, никеля 3,9 г/л и для хрома 0,1 г/л. Этот эксперимент повторяли с аналогичной жидкой композицией, за исключением того, что концентрации металлов были следующими в част./млн: железо 640, никель 510, хром 370 и литий 4450. Величины поглощения коррозионных металлов составили: для железа 14,8 г/л, никеля 4,7 г/л и для хрома 1,5 г/л. Результа ты представлены на черте же в виде блок-диаграммы, куда для сравнения включены данные Эксперимента Б. Как можно увидеть из экспериментов, удерживание коррозионных металлических загрязнений хелатирующей смолой в пределах ошибки эксперимента не зависит от отношения концентрации коррозионных металлов к концентрации лития. Пример 5. Этот При мер показывает эффек тивность Lewatit ОС1060 в ши роком интер ва ле концентраций литие вой со ли - ко-промотора карбонилирования. Бы ли приго товле ны растворы жидкой композиции, аналогичные композиции Эксперимента Б, за исключением то го, что кон центра Этот эксперимент повторяли с аналогичной жидкой композицией, за исключением того, что концентрации металлов были следующими в ч/млн: железо 1500, никель 1000, хром 360 и литий 3800. Величины поглощения коррозионных 6 37189 ции металлов бы ли следующими в част./млн: железо 600, никель 450 и хром 365. Концентрации лития вар ьировали между 0 и 9000 част./млн. При повто рении эксперименталь ной методи ки Эксперимента Б бы ли определе ны величи ны удер живания металлов, смо лой, приведен ные в таблице 2 . Этот эксперимент повторяли с аналогичной жидкой композицией, за исключением того, что концентрации металлов были следующими в ч/млн.: железо 560, никель 410, хром 430 и литий 4850. Величины поглощения коррозионных металлов соста вили: для железа 1,6 г/л, никеля 2,1 г/л и для хрома 0 г/л. Таблица 2 Влияние концентрации лития на эффективность смолы Lewatit OC1060 Концентрация лития (ч/млн) Удерживание железа (г/л) Удерживание никеля (г/л) Удерживание хрома (г/л) 0 11,0 3,0 1,3 3700 13,9 2,0 1,3 4200 11,9 2,0 1,0 9000 14,0 1,5 0,5 Пример 6. Для иллюстрации преимуществ, связанных с использованием хелатирующи х смол, опыты Примера 4 повто рены с использованием смолы Amberlite IRC718 (емкость 1,1 мг-экв/мл, водновлажная протонная форма). Была использована аналогичная жидкая композиция, за исключением того, что концентрации металлов были следующими в част./млн: железо 1500, никель 1100, хром 520 и литий 4850. Величины удерживания коррозионных металлов смолой составили: для железа 5,4 г/л, ни келя 18,5 г/л и для хро ма 1,8 г/л. Этот эксперимент повторяли с аналогичной жидкой композицией, за исключением того, что концентрации металлов были следующими в ч/млн: железо 660, никель 450, хром 145 и литий 4990. Величины удерживания коррозионных металлов смолой составили: для железа 4,9 г/л, никеля 9,9 г/л и для хрома 1,0 г/л. Таким образом, можно видеть, что могут быть селективно удалены различные коррозионные металлы посредством подбора конкретно используе мой смолы. Пример 7. Для иллюстрации влияния родия, присутствующего в растворе, был отобран 1 литр образца из зоны испарительного разделения типичного процесса карбонилирования метанола для производства уксусной кислоты. Образец содержал следующие металлы: иодид лития 14 вес.%, железо 305 ч/млн, никель менее 10 ч/млн, хром 60 ч/млн и родий 640 ч/млн. Этот раствор приводили в контакт с 50 г смолы Lewatit OC1060 при нормальной температуре и давлении в течение 48 часов. Анализ раствора после его обработки смолой показал, что он содержит следующее: железо 55 ч/млн, никель менее 10 ч/млн, хром 60 ч/млн и родий 630 ч/млн. Отсюда следует, что эта смола способна удалять коррозионные металлы до очень низкого уровня в присутствии высоких концентраций иодида лития - ко-промотора катализатора карбонилирования и родиевого катализатора карбонилирования. Эксперимент В. Для иллюстрации неспособности сильнокислотной смолы Amberlyst 15 понижать концентра ции коррозионных металлов в раство ре до низкого уровня в присутствии иодида лития - ко-промотора катализатора карбонилирования были использованы 1,5 литра образца типичной жидкой композиции процесса карбонилирования метанола в уксусную кислоту. Образец содержал следующие металлы: иодид лития 10 вес.%, железо 2240 ч/млн, никель менее 10 ч/млн, хром 23 ч/млн и родий 360 ч/млн. Было рассчитано, что со вокупное содержание этих металлов значительно меньше, чем ожидаемая общая емкость смолы (около 1,7 мг-экв/мл, водно-влажная протонная форма). Этот раствор пропускали несколько раз через два 800 мл слоя литиево-обменного Amberlyst 15 с часовой объемной скоростью жидкости равной 0,25. Анализ раствора после обработки показал, что он еще содержит: железо 900 ч/млн, никель менее 10 ч/млн, хром 35 ч/млн и родий 355 ч/млн. Этот эксперимент показывает, что хотя сильнокислотная смола имеет высокую емкость в условиях имеющихся центров, она неспособна селективно удалять железо до низкого уровня в присутствии иодида лития. Этот пример не является примером согласно настоящему изобретению. Пример 8. Для иллюстрации преимуществ, связанных с использованием хелатирующей смолы при повышенной температуре, Пример 4 был повторен с использованием смолы Lewatit OC1060 при 40°С. Была использована аналогичная жидкая композиция за исключением того, что концентрации металлов были следующими в ч/млн: железо 765, никель 315, хром 425 и литий 4560. Величины удер живания коррозионных металлов соста вили: для железа 20,2 г/л, ни келя 3,0 г/л и для хро ма 3,6 г/л. Это т эксперимент повторяли со следующими концентрациями металлов в част./млн: железо 860, никель 470, хром 410 и литий 5062. Величины удер живания коррозионных металлов соста вили: для железа 17,0 г/л, ни келя 2,7 г/л и для хрома 1,2 г/л. Из этих экспериментов следуе т, что селективность смолы в отношении железа увеличилась по сравнению с опытами при комнатной температуре. 7 37189 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 8 37189 9

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the removal of corrosion metal contaminants from liquid compositions and process for production of carboxylic acid and/or anhydride thereof

Автори англійськоюAndrew Robert McClaron, Stephen James Smith, Derrick John Watson, Bruce Leo Williams, Euan Strang Roos

Назва патенту російськоюСпособ удаления коррозионных металлических загрязнений из жидкой композиции и способ получения карбоновой кислоты и/или ее ангидрида

Автори російськоюАндрю Роберт МкКларрон, Стивен Джеймс Смит, Деррик Джон Уатсон, Брус Лео Уилльямс, Юан Странг Роос

МПК / Мітки

МПК: C07C 51/47, B01J 45/00, C07C 51/54, C07C 51/12, C07C 53/08, C07C 53/12, C07C 51/487, B01J 38/00

Мітки: рідкої, вилучення, спосіб, металевих, забруднень, ангідриду, кислоти, корозійних, композиції, карбонової, одержання

Код посилання

<a href="https://ua.patents.su/9-37189-sposib-viluchennya-korozijjnikh-metalevikh-zabrudnen-iz-ridko-kompozici-i-sposib-oderzhannya-karbonovo-kisloti-i-abo-angidridu.html" target="_blank" rel="follow" title="База патентів України">Спосіб вилучення корозійних металевих забруднень із рідкої композиції і спосіб одержання карбонової кислоти і/або її ангідриду</a>

Попередній патент: Спосіб стереоселективного одержання z-1,2-діарилалілхлоридів

Наступний патент: Гірка настойка

Випадковий патент: Спосіб моделювання остеоартрозу