Спосіб переробки вапнякових відходів, спосіб виробництва офлюсованого агломерату з використанням вапнякових відходів та пристрій для їх переробки

Номер патенту: 38532

Опубліковано: 15.05.2001

Автори: Танай Віктор Петрович, Борисов Валентин М ихайлович, Дриженко Анатолій Юрійович, Мартюк Олександр Єгорович, Бойко Володимир Семенович, Баклагов Сергій Григорович, Базарний Валентпн Данилович, Гармаш Микола Іларіонович, Сабадир Микола Павлович, Горбатов Віячеслав Іванович, Колосов Валерій Олександрович, Жунько Леонід Михайлович, Симоненко Володимир Іванович, Петров Олег Миколаєвич, Чумак Сергій Степанович, Матяж Микола Нестерович, Насекан Олександр Олександрович, Чернокур Іван Григорович, Дуганов Борис Георгійович, Сторчак Сергій Олександрович, Вілкул Юрій Григорович, Грищенко Сергій Георгійович

Текст

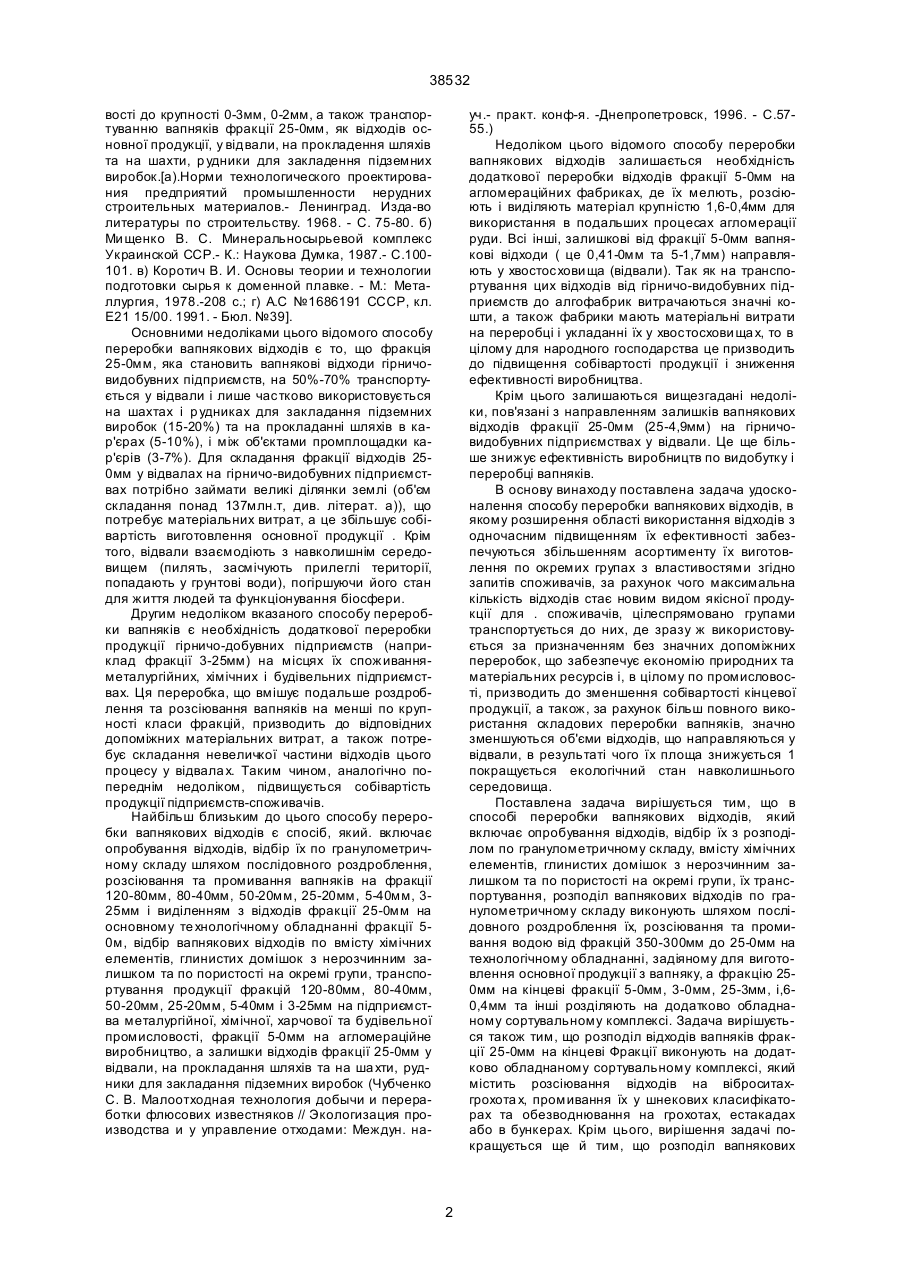

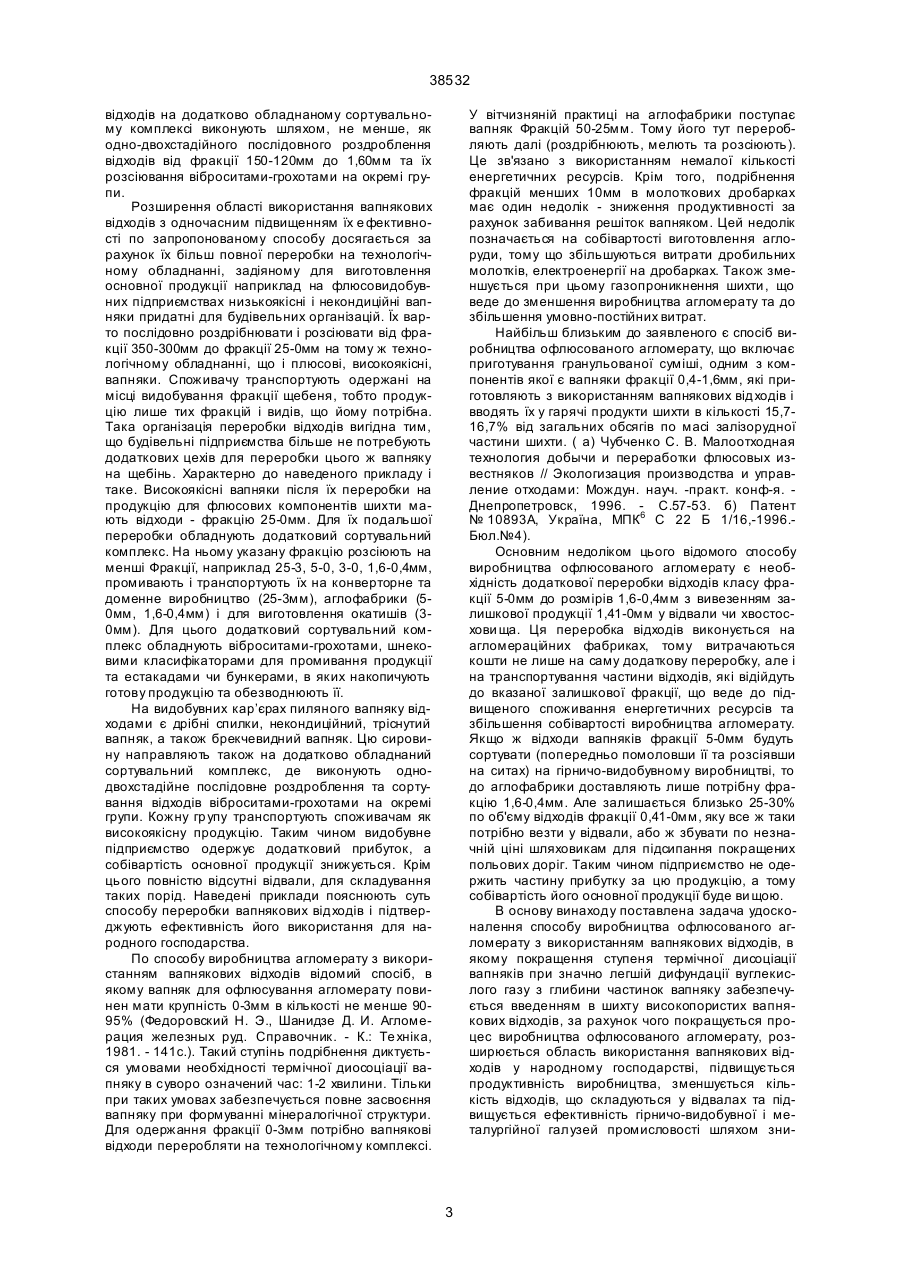

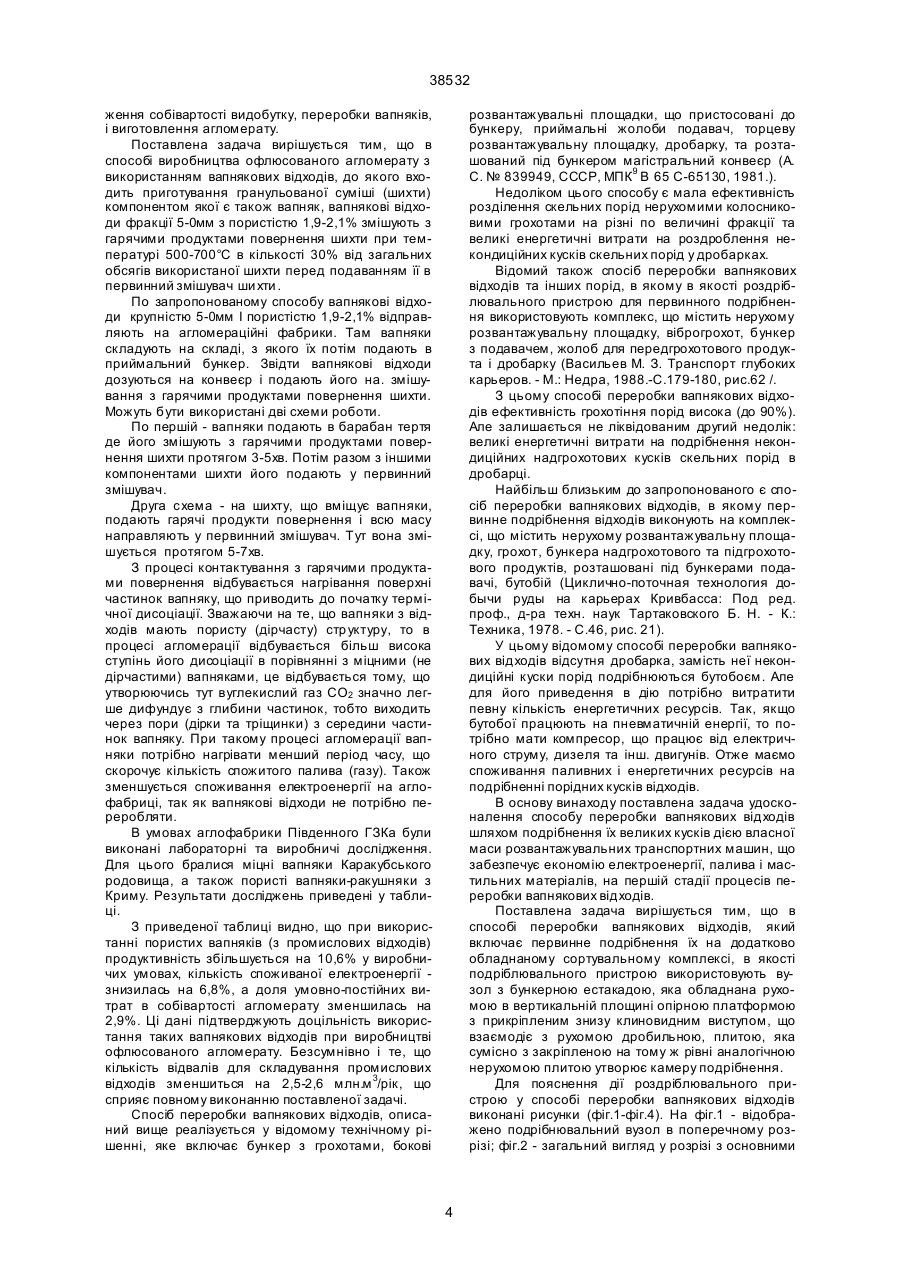

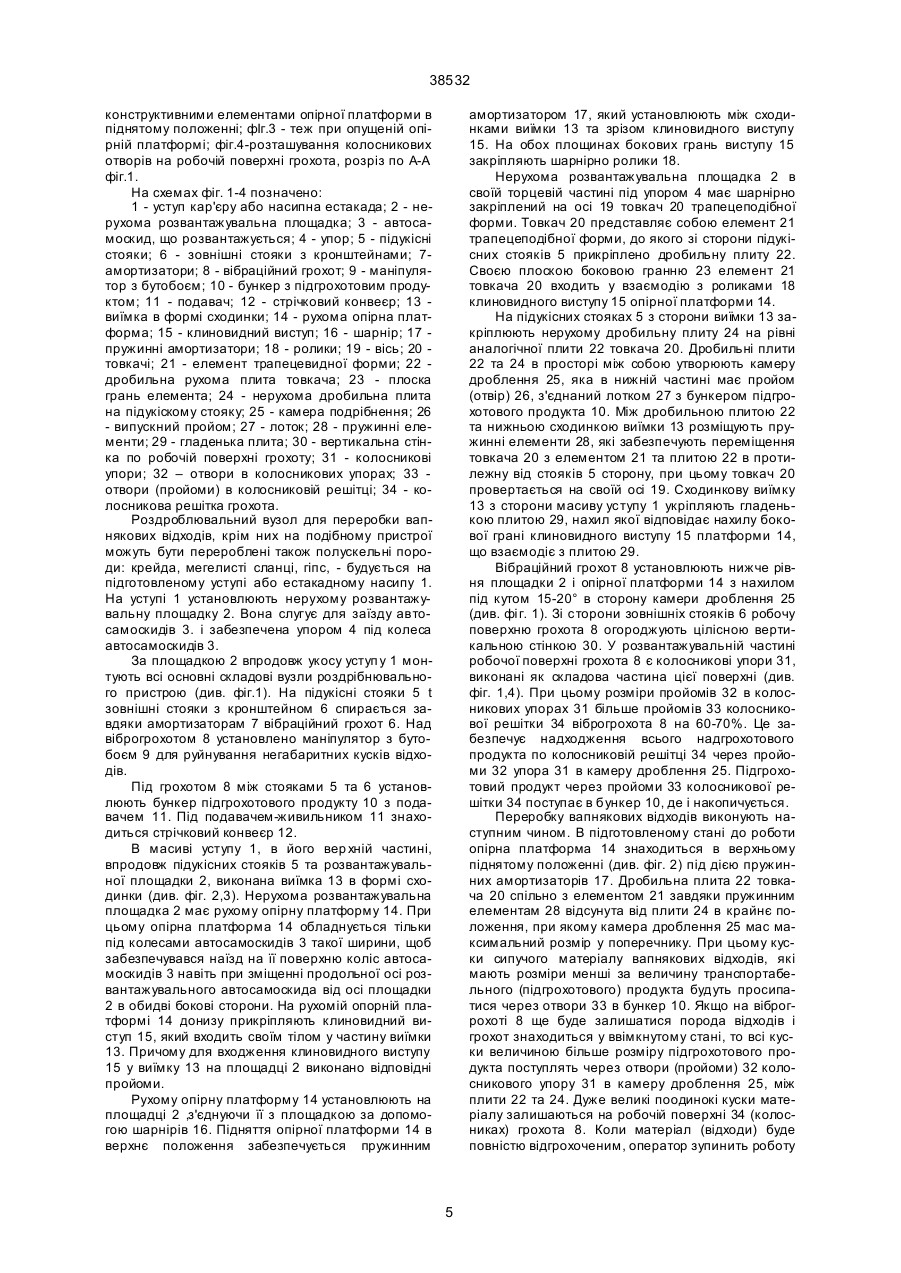

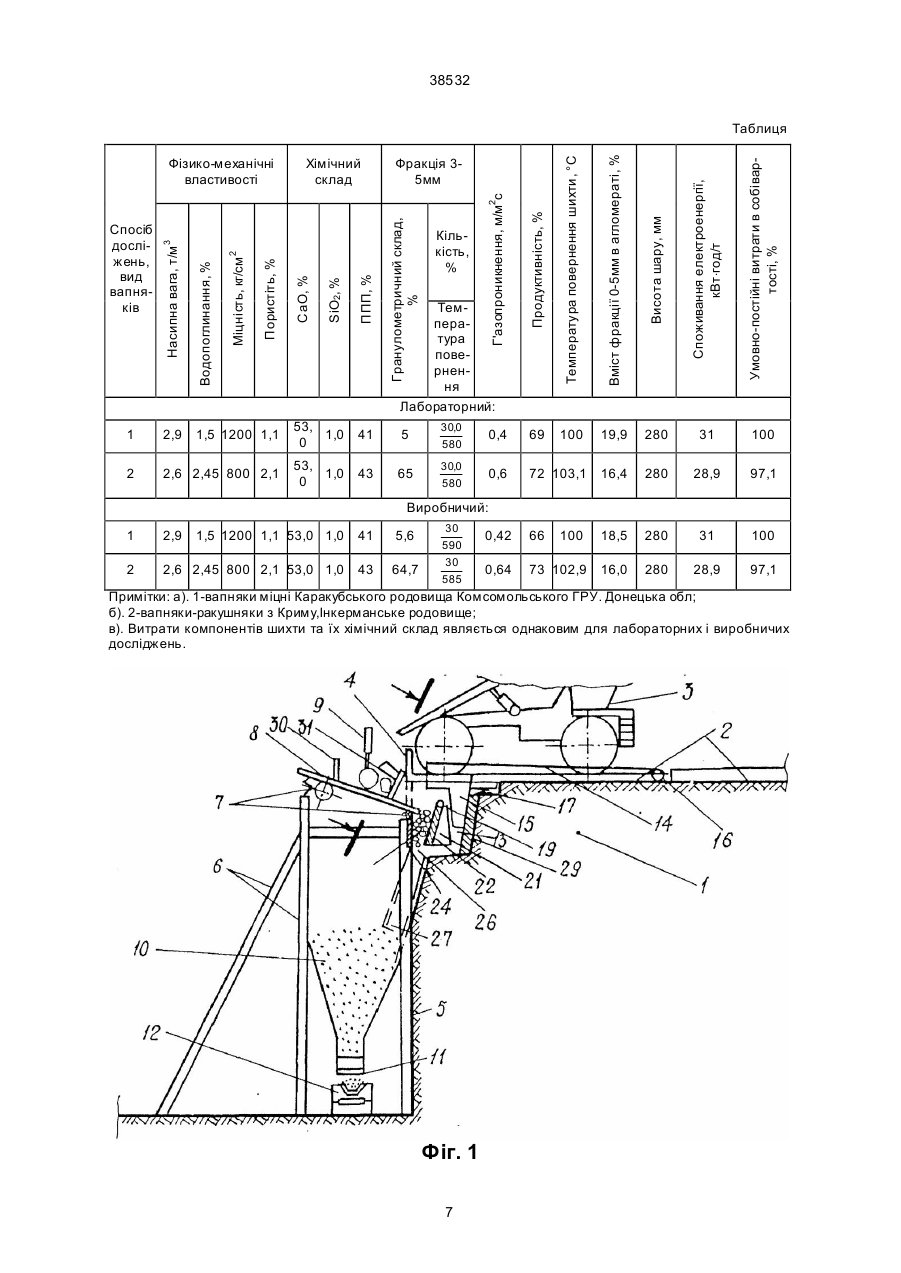

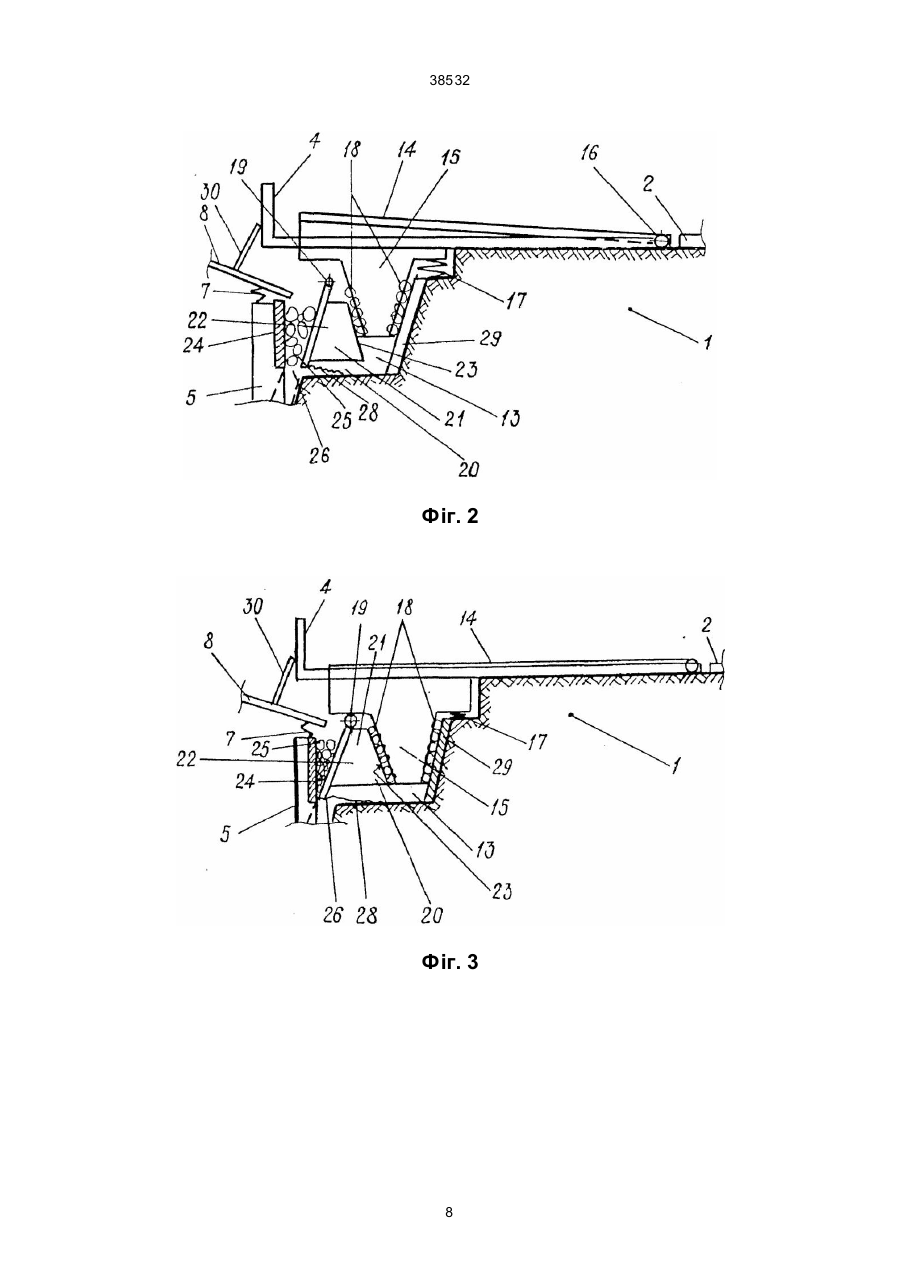

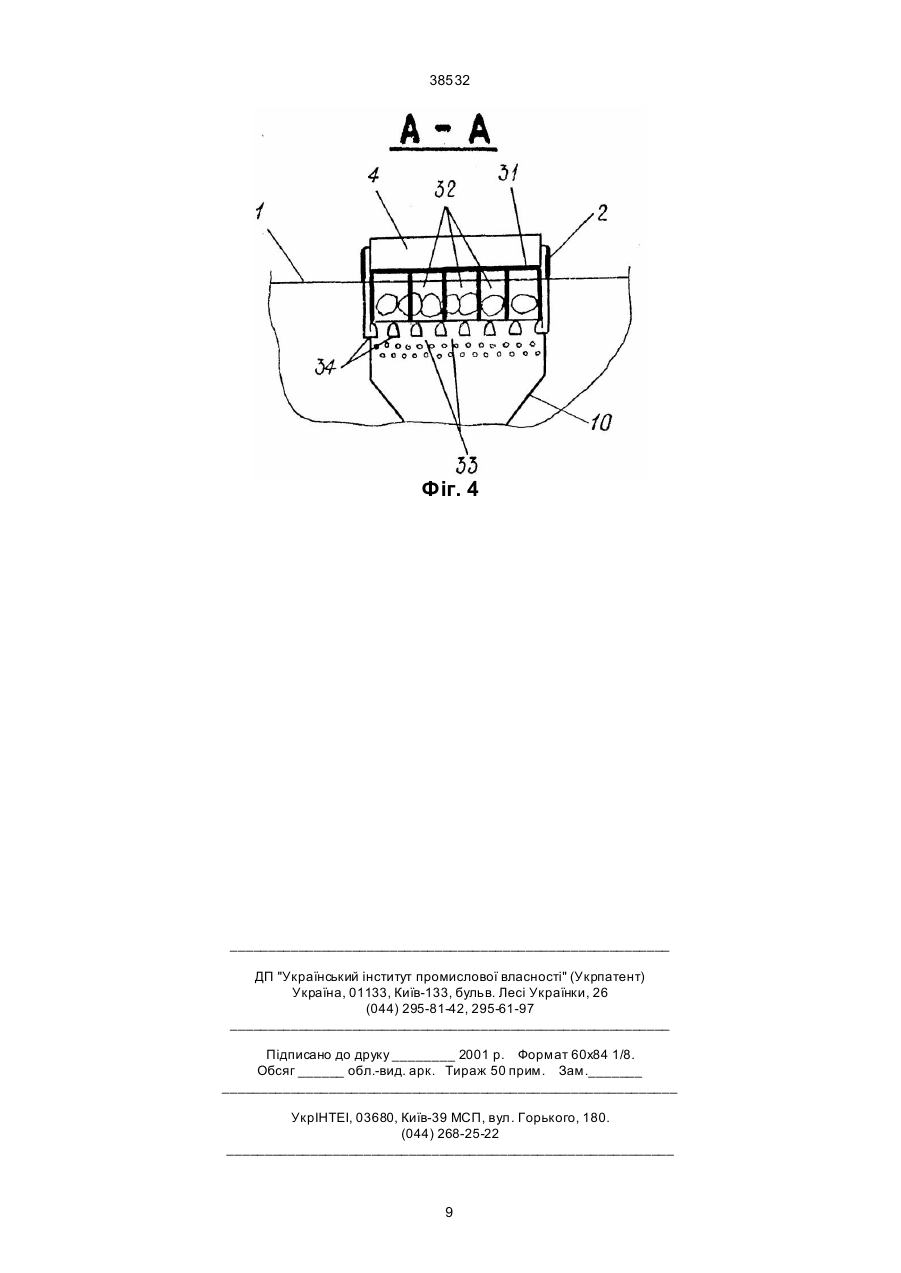

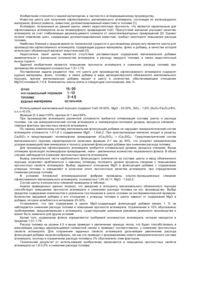

1. Спосіб переробки вапнякових відходів, що включає опробування відходів, відбір їх з розподілом по гранулометричному складу, вмісту хімічних елементів, глинистих домішок з нерозчинним залишком та по пористості на окремі групи, їх транспортування, який відрізняється тим, щo розподіл вапнякових відходів по гранулометричному складу виконують шляхом послідовного роздроблення їх, розсіювання та промивання водою від фракцій 350-360мм до 25-0мм на технологічному обладнанні, задіяному для виготовлення основної продукції з вапняку, а фракцію 25-Омм на кінцеві фракції 5,0-0мм, 3,0-0мм, 1,6-0мм, 3-25 та інші розділяють на додатково обладнаному сортувальному комплексі. A (54) СПОСІБ ПЕРЕРОБКИ ВАПНЯКОВИХ ВІДХОДІВ, СПОСІБ ВИРОБНИЦТВА ОФЛЮСОВАНОГО АГЛОМЕРАТУ З ВИКОРИСТАННЯМ ВАПНЯКОВИХ ВІДХОДІВ ТА ПРИСТРІЙ ДЛЯ ЇХ П ЕРЕРОБКИ 38532 вості до крупності 0-3мм, 0-2мм, а також транспортуванню вапняків фракції 25-0мм, як відходів основної продукції, у відвали, на прокладення шляхів та на шахти, р удники для закладення підземних виробок.[а).Норми технологического проектирования предприятий промышленности нерудних строительных материалов.- Ленинград. Изда-во литературы по строительству. 1968. - C. 75-80. б) Ми щенко В. С. Минеральносырьевой комплекс Украинской ССР.- К.: Наукова Думка, 1987.- С.100101. в) Коротич В. И. Основы теории и технологии подготовки сырья к доменной плавке. - М.: Металлургия, 1978.-208 с.; г) А.С №1686191 СССР, кл. Е21 15/00. 1991. - Бюл. №39]. Основними недоліками цього відомого способу переробки вапнякових відходів є то, що фракція 25-0мм, яка становить вапнякові відходи гірничовидобувних підприємств, на 50%-70% транспортується у відвали і лише частково використовується на шахтах і р удниках для закладання підземних виробок (15-20%) та на прокладанні шляхів в кар'єрах (5-10%), і між об'єктами промплощадки кар'єрів (3-7%). Для складання фракції відходів 250мм у відвалах на гірничо-видобувних підприємствах потрібно займати великі ділянки землі (об'єм складання понад 137млн.т, див. літерат. а)), що потребує матеріальних витрат, а це збільшує собівартість виготовлення основної продукції . Крім того, відвали взаємодіють з навколишнім середовищем (пилять, засмічують прилеглі території, попадають у грунтові води), погіршуючи його стан для життя людей та функціонування біосфери. Другим недоліком вказаного способу переробки вапняків є необхідність додаткової переробки продукції гірничо-добувних підприємств (наприклад фракції 3-25мм) на місцях їх споживанняметалургійних, хімічних і будівельних підприємствах. Ця переробка, що вмішує подальше роздроблення та розсіювання вапняків на менші по крупності класи фракцій, призводить до відповідних допоміжних матеріальних витрат, а також потребує складання невеличкої частини відходів цього процесу у відвала х. Таким чином, аналогічно попереднім недоліком, підвищується собівартість продукції підприємств-споживачів. Найбільш близьким до цього способу переробки вапнякових відходів є спосіб, який. включає опробування відходів, відбір їх по гранулометричному складу шляхом послідовного роздроблення, розсіювання та промивання вапняків на фракції 120-80мм, 80-40мм, 50-20мм, 25-20мм, 5-40мм, 325мм і виділенням з відходів фракції 25-0мм на основному те хнологічному обладнанні фракції 50м, відбір вапнякових відходів по вмісту хімічних елементів, глинистих домішок з нерозчинним залишком та по пористості на окремі групи, транспортування продукції фракцій 120-80мм, 80-40мм, 50-20мм, 25-20мм, 5-40мм і 3-25мм на підприємства металургійної, хімічної, харчової та будівельної промисловості, фракції 5-0мм на агломераційне виробництво, а залишки відходів фракції 25-0мм у відвали, на прокладання шляхів та на ша хти, рудники для закладання підземних виробок (Чубченко С. В. Малоотходная технология добычи и переработки флюсових известняков // Экологизация производства и у управление отходами: Междун. на уч.- практ. конф-я. -Днепропетровск, 1996. - С.5755.) Недоліком цього відомого способу переробки вапнякових відходів залишається необхідність додаткової переробки відходів фракції 5-0мм на агломераційних фабриках, де їх мелють, розсіюють і виділяють матеріал крупністю 1,6-0,4мм для використання в подальших процесах агломерації руди. Всі інші, залишкові від фракції 5-0мм вапнякові відходи ( це 0,41-0мм та 5-1,7мм) направляють у хвостосхови ща (відвали). Так як на транспортування цих відходів від гірничо-видобувних підприємств до алгофабрик витрачаються значні кошти, а також фабрики мають матеріальні витрати на переробці і укладанні їх у хвостосхови ща х, то в цілому для народного господарства це призводить до підвищення собівартості продукції і зниження ефективності виробництва. Крім цього залишаються вищезгадані недоліки, пов'язані з направленням залишків вапнякових відходів фракції 25-0мм (25-4,9мм) на гірничовидобувних підприємствах у відвали. Це ще більше знижує ефективність виробництв по видобутку і переробці вапняків. В основу винаходу поставлена задача удосконалення способу переробки вапнякових відходів, в якому розширення області використання відходів з одночасним підвищенням їх ефективності забезпечуються збільшенням асортименту їх виготовлення по окремих групах з властивостями згідно запитів споживачів, за рахунок чого максимальна кількість відходів стає новим видом якісної продукції для . споживачів, цілеспрямовано групами транспортується до них, де зразу ж використовується за призначенням без значних допоміжних переробок, що забезпечує економію природних та матеріальних ресурсів і, в цілому по промисловості, призводить до зменшення собівартості кінцевої продукції, а також, за рахунок більш повного використання складових переробки вапняків, значно зменшуються об'єми відходів, що направляються у відвали, в результаті чого їх площа знижується 1 покращується екологічний стан навколишнього середовища. Поставлена задача вирішується тим, що в способі переробки вапнякових відходів, який включає опробування відходів, відбір їх з розподілом по гранулометричному складу, вмісту хімічних елементів, глинистих домішок з нерозчинним залишком та по пористості на окремі групи, їх транспортування, розподіл вапнякових відходів по гранулометричному складу виконують шляхом послідовного роздроблення їх, розсіювання та промивання водою від фракцій 350-300мм до 25-0мм на технологічному обладнанні, задіяному для виготовлення основної продукції з вапняку, а фракцію 250мм на кінцеві фракції 5-0мм, 3-0мм, 25-3мм, і,60,4мм та інші розділяють на додатково обладнаному сортувальному комплексі. Задача вирішується також тим, що розподіл відходів вапняків фракції 25-0мм на кінцеві Фракції виконують на додатково обладнаному сортувальному комплексі, який містить розсіювання відходів на віброситахгрохота х, промивання їх у шнекових класифікаторах та обезводнювання на грохотах, естакадах або в бункерах. Крім цього, вирішення задачі покращується ще й тим, що розподіл вапнякових 2 38532 відходів на додатково обладнаному сортувальному комплексі виконують шляхом, не менше, як одно-двохстадійного послідовного роздроблення відходів від фракції 150-120мм до 1,60мм та їх розсіювання віброситами-грохотами на окремі групи. Розширення області використання вапнякових відходів з одночасним підвищенням їх е фективності по запропонованому способу досягається за рахунок їх більш повної переробки на технологічному обладнанні, задіяному для виготовлення основної продукції наприклад на флюсовидобувних підприємствах низькоякісні і некондиційні вапняки придатні для будівельних організацій. Їх варто послідовно роздрібнювати і розсіювати від фракції 350-300мм до фракції 25-0мм на тому ж технологічному обладнанні, що і плюсові, високоякісні, вапняки. Споживачу транспортують одержані на місці видобування фракції щебеня, тобто продукцію лише тих фракцій і видів, що йому потрібна. Така організація переробки відходів вигідна тим, що будівельні підприємства більше не потребують додаткових цехів для переробки цього ж вапняку на щебінь. Характерно до наведеного прикладу і таке. Високоякісні вапняки після їх переробки на продукцію для флюсових компонентів шихти мають відходи - фракцію 25-0мм. Для їх подальшої переробки обладнують додатковий сортувальний комплекс. На ньому указану фракцію розсіюють на менші Фракції, наприклад 25-3, 5-0, 3-0, 1,6-0,4мм, промивають і транспортують їх на конверторне та доменне виробництво (25-3мм), аглофабрики (50мм, 1,6-0,4мм) і для виготовлення окатишів (30мм). Для цього додатковий сортувальний комплекс обладнують віброситами-грохотами, шнековими класифікаторами для промивання продукції та естакадами чи бункерами, в яких накопичують готову продукцію та обезводнюють її. На видобувних кар’єрах пиляного вапняку відходами є дрібні спилки, некондиційний, тріснутий вапняк, а також брекчевидний вапняк. Цю сировину направляють також на додатково обладнаний сортувальний комплекс, де виконують однодвохстадійне послідовне роздроблення та сортування відходів віброситами-грохотами на окремі групи. Кожну гр упу транспортують споживачам як високоякісну продукцію. Таким чином видобувне підприємство одержує додатковий прибуток, а собівартість основної продукції знижується. Крім цього повністю відсутні відвали, для складування таких порід. Наведені приклади пояснюють суть способу переробки вапнякових відходів і підтверджують ефективність його використання для народного господарства. По способу виробництва агломерату з використанням вапнякових відходів відомий спосіб, в якому вапняк для офлюсування агломерату повинен мати крупність 0-3мм в кількості не менше 9095% (Федоровский Н. Э., Шанидзе Д. И. Агломерация железных руд. Справочник. - К.: Те хніка, 1981. - 141с.). Такий ступінь подрібнення диктується умовами необхідності термічної диосоціації вапняку в суворо означений час: 1-2 хвилини. Тільки при таких умовах забезпечується повне засвоєння вапняку при формуванні мінералогічної структури. Для одержання фракції 0-3мм потрібно вапнякові відходи переробляти на технологічному комплексі. У вітчизняній практиці на аглофабрики поступає вапняк Фракцій 50-25мм. Тому його тут переробляють далі (роздрібнюють, мелють та розсіюють). Це зв'язано з використанням немалої кількості енергетичних ресурсів. Крім того, подрібнення фракцій менших 10мм в молоткових дробарках має один недолік - зниження продуктивності за рахунок забивання решіток вапняком. Цей недолік позначається на собівартості виготовлення аглоруди, тому що збільшуються витрати дробильних молотків, електроенергії на дробарках. Також зменшується при цьому газопроникнення шихти , що веде до зменшення виробництва агломерату та до збільшення умовно-постійних витрат. Найбільш близьким до заявленого є спосіб виробництва офлюсованого агломерату, що включає приготування гранульованої суміші, одним з компонентів якої є вапняки фракції 0,4-1,6мм, які приготовляють з використанням вапнякових відходів і вводять їх у гарячі продукти шихти в кількості 15,716,7% від загальних обсягів по масі залізорудної частини шихти. ( а) Чубченко С. В. Малоотходная технология добычи и переработки флюсовых известняков // Экологизация производства и управление отходами: Мождун. науч. -практ. конф-я. Днепропетровск, 1996. - С.57-53. б) Патент № 10893А, Україна, МПК6 С 22 Б 1/16,-1996.Бюл.№4). Основним недоліком цього відомого способу виробництва офлюсованого агломерату є необхідність додаткової переробки відходів класу фракції 5-0мм до розмірів 1,6-0,4мм з вивезенням залишкової продукції 1,41-0мм у відвали чи хвостосхови ща. Ця переробка відходів виконується на агломераційних фабриках, тому витрачаються кошти не лише на саму додаткову переробку, але і на транспортування частини відходів, які відійдуть до вказаної залишкової фракції, що веде до підвищеного споживання енергетичних ресурсів та збільшення собівартості виробництва агломерату. Якщо ж відходи вапняків фракції 5-0мм будуть сортувати (попередньо помоловши її та розсіявши на ситах) на гірничо-видобувному виробництві, то до аглофабрики доставляють лише потрібну фракцію 1,6-0,4мм. Але залишається близько 25-30% по об'єму відходів фракції 0,41-0мм, яку все ж таки потрібно везти у відвали, або ж збувати по незначній ціні шляховикам для підсипання покращених польових доріг. Таким чином підприємство не одержить частину прибутку за цю продукцію, а тому собівартість його основної продукції буде ви щою. В основу винаходу поставлена задача удосконалення способу виробництва офлюсованого агломерату з використанням вапнякових відходів, в якому покращення ступеня термічної дисоціації вапняків при значно легшій дифундації вуглекислого газу з глибини частинок вапняку забезпечується введенням в шихту високопористих вапнякових відходів, за рахунок чого покращується процес виробництва офлюсованого агломерату, розширюється область використання вапнякових відходів у народному господарстві, підвищується продуктивність виробництва, зменшується кількість відходів, що складуються у відвалах та підвищується ефективність гірничо-видобувної і металургійної галузей промисловості шляхом зни 3 38532 ження собівартості видобутку, переробки вапняків, і виготовлення агломерату. Поставлена задача вирішується тим, що в способі виробництва офлюсованого агломерату з використанням вапнякових відходів, до якого входить приготування гранульованої суміші (шихти) компонентом якої є також вапняк, вапнякові відходи фракції 5-0мм з пористістю 1,9-2,1% змішують з гарячими продуктами повернення шихти при температурі 500-700°С в кількості 30% від загальних обсягів використаної шихти перед подаванням її в первинний змішувач ши хти . По запропонованому способу вапнякові відходи крупністю 5-0мм І пористістю 1,9-2,1% відправляють на агломераційні фабрики. Там вапняки складують на складі, з якого їх потім подають в приймальний бункер. Звідти вапнякові відходи дозуються на конвеєр і подають його на. змішування з гарячими продуктами повернення шихти. Можуть бути використані дві схеми роботи. По першій - вапняки подають в барабан тертя де його змішують з гарячими продуктами повернення шихти протягом 3-5хв. Потім разом з іншими компонентами шихти його подають у первинний змішувач. Друга схема - на шихту, що вміщує вапняки, подають гарячі продукти повернення і всю масу направляють у первинний змішувач. Тут вона змішується протягом 5-7хв. З процесі контактування з гарячими продуктами повернення відбувається нагрівання поверхні частинок вапняку, що приводить до початку термічної дисоціації. Зважаючи на те, що вапняки з відходів мають пористу (дірчасту) стр уктуру, то в процесі агломерації відбувається більш висока ступінь його дисоціації в порівнянні з міцними (не дірчастими) вапняками, це відбувається тому, що утворюючись тут вуглекислий газ СО2 значно легше дифундує з глибини частинок, тобто виходить через пори (дірки та тріщинки) з середини частинок вапняку. При такому процесі агломерації вапняки потрібно нагрівати менший період часу, що скорочує кількість спожитого палива (газу). Також зменшується споживання електроенергії на аглофабриці, так як вапнякові відходи не потрібно переробляти. В умовах аглофабрики Південного ГЗКа були виконані лабораторні та виробничі дослідження. Для цього бралися міцні вапняки Каракубського родовища, а також пористі вапняки-ракушняки з Криму. Результати досліджень приведені у таблиці. З приведеної таблиці видно, що при використанні пористих вапняків (з промислових відходів) продуктивність збільшується на 10,6% у виробничих умовах, кількість споживаної електроенергії знизилась на 6,8%, а доля умовно-постійних витрат в собівартості агломерату зменшилась на 2,9%. Ці дані підтверджують доцільність використання таких вапнякових відходів при виробництві офлюсованого агломерату. Безсумнівно і те, що кількість відвалів для складування промислових відходів зменшиться на 2,5-2,6 млн.м 3/рік, що сприяє повному виконанню поставленої задачі. Спосіб переробки вапнякових відходів, описаний вище реалізується у відомому технічному рішенні, яке включає бункер з грохотами, бокові розвантажувальні площадки, що пристосовані до бункеру, приймальні жолоби подавач, торцеву розвантажувальну площадку, дробарку, та розташований під бункером магістральний конвеєр (А. С. № 839949, СССР, МПК9 В 65 C-65130, 1981.). Недоліком цього способу є мала ефективність розділення скельних порід нерухомими колосниковими грохотами на різні по величині фракції та великі енергетичні витрати на роздроблення некондиційних кусків скельних порід у дробарках. Відомий також спосіб переробки вапнякових відходів та інших порід, в якому в якості роздріблювального пристрою для первинного подрібнення використовують комплекс, що містить нерухому розвантажувальну площадку, віброгрохот, бункер з подавачем, жолоб для передгрохотового продукта і дробарку (Васильев М. З. Транспорт глубоких карьеров. - М.: Недра, 1988.-С.179-180, рис.62 /. З цьому способі переробки вапнякових відходів ефективність грохотіння порід висока (до 90%). Але залишається не ліквідованим другий недолік: великі енергетичні витрати на подрібнення некондиційних надгрохотових кусків скельних порід в дробарці. Найбільш близьким до запропонованого є спосіб переробки вапнякових відходів, в якому первинне подрібнення відходів виконують на комплексі, що містить нерухому розвантажувальну площадку, грохот, бункера надгрохотового та підгрохотового продуктів, розташовані під бункерами подавачі, бутобій (Циклично-поточная технология добычи руды на карьерах Кривбасса: Под ред. проф., д-ра техн. наук Тартаковского Б. Н. - К.: Техника, 1978. - С.46, рис. 21). У цьому відомому способі переробки вапнякових відходів відсутня дробарка, замість неї некондиційні куски порід подрібнюються бутобоєм. Але для його приведення в дію потрібно витратити певну кількість енергетичних ресурсів. Так, якщо бутобої працюють на пневматичній енергії, то потрібно мати компресор, що працює від електричного струму, дизеля та інш. двигунів. Отже маємо споживання паливних і енергетичних ресурсів на подрібненні порідних кусків відходів. В основу винаходу поставлена задача удосконалення способу переробки вапнякових відходів шляхом подрібнення їх великих кусків дією власної маси розвантажувальних транспортних машин, що забезпечує економію електроенергії, палива і мастильних матеріалів, на першій стадії процесів переробки вапнякових відходів. Поставлена задача вирішується тим, що в способі переробки вапнякових відходів, який включає первинне подрібнення їх на додатково обладнаному сортувальному комплексі, в якості подріблювального пристрою використовують вузол з бункерною естакадою, яка обладнана рухомою в вертикальній площині опірною платформою з прикріпленим знизу клиновидним виступом, що взаємодіє з рухомою дробильною, плитою, яка сумісно з закріпленою на тому ж рівні аналогічною нерухомою плитою утворює камеру подрібнення. Для пояснення дії роздріблювального пристрою у способі переробки вапнякових відходів виконані рисунки (фіг.1-фіг.4). На фіг.1 - відображено подрібнювальний вузол в поперечному розрізі; фіг.2 - загальний вигляд у розрізі з основними 4 38532 конструктивними елементами опірної платформи в піднятому положенні; фІг.3 - теж при опущеній опірній платформі; фіг.4-розташування колосникових отворів на робочій поверхні грохота, розріз по А-А фіг.1. На схемах фіг. 1-4 позначено: 1 - уступ кар'єру або насипна естакада; 2 - нерухома розвантажувальна площадка; 3 - автосамоскид, що розвантажується; 4 - упор; 5 - підукісні стояки; 6 - зовнішні стояки з кронштейнами; 7амортизатори; 8 - вібраційний грохот; 9 - маніпулятор з бутобоєм; 10 - бункер з підгрохотовим продуктом; 11 - подавач; 12 - стрічковий конвеєр; 13 виїмка в формі сходинки; 14 - рухома опірна платформа; 15 - клиновидний виступ; 16 - шарнір; 17 пружинні амортизатори; 18 - ролики; 19 - вісь; 20 товкачі; 21 - елемент трапецевидної форми; 22 дробильна рухома плита товкача; 23 - плоска грань елемента; 24 - нерухома дробильна плита на підукіскому стояку; 25 - камера подрібнення; 26 - випускний пройом; 27 - лоток; 28 - пружинні елементи; 29 - гладенька плита; 30 - вертикальна стінка по робочій поверхні грохоту; 31 - колосникові упори; 32 – отвори в колосникових упорах; 33 отвори (пройоми) в колосниковій решітці; 34 - колосникова решітка грохота. Роздроблювальний вузол для переробки вапнякових відходів, крім них на подібному пристрої можуть бути перероблені також полускельні породи: крейда, мегелисті сланці, гіпс, - будується на підготовленому уступі або естакадному насипу 1. На уступі 1 установлюють нерухому розвантажувальну площадку 2. Вона слугує для заїзду автосамоскидів 3. і забезпечена упором 4 під колеса автосамоскидів 3. За площадкою 2 впродовж укосу уступ у 1 монтують всі основні складові вузли роздрібнювального пристрою (див. фіг.1). На підукісні стояки 5 t зовнішні стояки з кронштейном 6 спирається завдяки амортизаторам 7 вібраційний грохот 6. Над віброгрохотом 8 установлено маніпулятор з бутобоєм 9 для руйнування негабаритних кусків відходів. Під грохотом 8 між стояками 5 та 6 установлюють бункер підгрохотового продукту 10 з подавачем 11. Під подавачем-живильником 11 знаходиться стрічковий конвеєр 12. В масиві уступу 1, в його вер хній частині, впродовж підукісних стояків 5 та розвантажувальної площадки 2, виконана виїмка 13 в формі сходинки (див. фіг. 2,3). Нерухома розвантажувальна площадка 2 має рухому опірну платформу 14. При цьому опірна платформа 14 обладнується тільки під колесами автосамоскидів 3 такої ширини, щоб забезпечувався наїзд на її поверхню коліс автосамоскидів 3 навіть при зміщенні продольної осі розвантажувального автосамоскида від осі площадки 2 в обидві бокові сторони. На рухомій опорній платформі 14 донизу прикріпляють клиновидний виступ 15, який входить своїм тілом у частину виїмки 13. Причому для входження клиновидного виступу 15 у виїмку 13 на площадці 2 виконано відповідні пройоми. Рухому опірну платформу 14 установлюють на площадці 2 ,з'єднуючи її з площадкою за допомогою шарнірів 16. Підняття опірної платформи 14 в верхнє положення забезпечується пружинним амортизатором 17, який установлюють між сходинками виїмки 13 та зрізом клиновидного виступу 15. На обох площинах бокових грань виступу 15 закріпляють шарнірно ролики 18. Нерухома розвантажувальна площадка 2 в своїй торцевій частині під упором 4 має шарнірно закріплений на осі 19 товкач 20 трапецеподібної форми. Товкач 20 представляє собою елемент 21 трапецеподібної форми, до якого зі сторони підукісних стояків 5 прикріплено дробильну плиту 22. Своєю плоскою боковою гранню 23 елемент 21 товкача 20 входить у взаємодію з роликами 18 клиновидного виступу 15 опірної платформи 14. На підукісних стояках 5 з сторони виїмки 13 закріплюють нерухому дробильну плиту 24 на рівні аналогічної плити 22 товкача 20. Дробильні плити 22 та 24 в просторі між собою утворюють камеру дроблення 25, яка в нижній частині має пройом (отвір) 26, з'єднаний лотком 27 з бункером підгрохотового продукта 10. Між дробильною плитою 22 та нижньою сходинкою виїмки 13 розміщують пружинні елементи 28, які забезпечують переміщення товкача 20 з елементом 21 та плитою 22 в протилежну від стояків 5 сторону, при цьому товкач 20 провертається на своїй осі 19. Сходинкову виїмку 13 з сторони масиву уступу 1 укріпляють гладенькою плитою 29, нахил якої відповідає нахилу бокової грані клиновидного виступу 15 платформи 14, що взаємодіє з плитою 29. Вібраційний грохот 8 установлюють нижче рівня площадки 2 і опірної платформи 14 з нахилом під кутом 15-20° в сторону камери дроблення 25 (див. фі г. 1). Зі сторони зовнішніх стояків 6 робочу поверхню грохота 8 огороджують цілісною вертикальною стінкою 30. У розвантажувальній частині робочої поверхні грохота 8 є колосникові упори 31, виконані як складова частина цієї поверхні (див. фіг. 1,4). При цьому розміри пройомів 32 в колосникових упорах 31 більше пройомів 33 колосникової решітки 34 віброгрохота 8 на 60-70%. Це забезпечує надходження всього надгрохотового продукта по колосниковій решітці 34 через пройоми 32 упора 31 в камеру дроблення 25. Підгрохотовий продукт через пройоми 33 колосникової решітки 34 поступає в бункер 10, де і накопичується. Переробку вапнякових відходів виконують наступним чином. В підготовленому стані до роботи опірна платформа 14 знаходиться в верхньому піднятому положенні (див. фіг. 2) під дією пружинних амортизаторів 17. Дробильна плита 22 товкача 20 спільно з елементом 21 завдяки пружинним елементам 28 відсунута від плити 24 в крайнє положення, при якому камера дроблення 25 мас максимальний розмір у поперечнику. При цьому куски сипучого матеріалу вапнякових відходів, які мають розміри менші за величину транспортабельного (підгрохотового) продукта будуть просипатися через отвори 33 в бункер 10. Якщо на віброгрохоті 8 ще буде залишатися порода відходів і грохот знаходиться у ввімкнутому стані, то всі куски величиною більше розміру підгрохотового продукта поступлять через отвори (пройоми) 32 колосникового упору 31 в камеру дроблення 25, між плити 22 та 24. Дуже великі поодинокі куски матеріалу залишаються на робочій поверхні 34 (колосниках) грохота 8. Коли матеріал (відходи) буде повністю відгрохоченим, оператор зупинить роботу 5 38532 вібраційного грохота 8, вмикає маніпулятор бутобою 9, за допомогою якого розколюють (подрібнюють кожен надгрохотовий кусок решітки 34 грохота 8. Роздроблені куски через отвори 33 поступають в бункер 10, або через пройоми (отвори) 32 - в камеру подрібнення 25. Куски, що не проходять через випускний отвір 26 залишаються в камері 25. При заїзді автосамоскиду 3 на розвантаження він своїми колесами наїжджає на опірну платформу 14 розвантажувальної площадки 2. Здаючи назад до упору 4 сила ваги автосамоскиду з вантажем вапнякових відходів, яка діє вертикально, буде збільшуватись. Найбільшою вона стане, коли обоє коліс автосамоскиду 3 стоять на опірній платформі 14. Платформа 14 провертається на шарнірах 16 та подається донизу, пружинний амортизатор 17 стискується. Клиновидний виступ 15 входить у пройом між гранню 23 елемента 21 та плитою 29. Ролики 18 клиновидного виступу 15 котяться по гранях плит 29 і 23 трапецієвидного елемента 21, взаємодіючи з ним. В ході такої взаємодії товкач 20 починає перемішуватися до плити 24, а разом з нею переміщується також дробильна плита 22 провертаючись на осях 19. Камера подрібнення 25 між плитами 22 і 24 зменшується, і куски вапнякових відходів, що знаходяться в камері 25, піддаються поступовому стисканню. Коли стискне навантаження перевищить міру міцності породи на стискання, куски розтріскуються (подрібнюються) на декілька невеликих частин. Автосамоскид 3 своїми задніми колесами доїжджає до упору 4, зупиняється і вивантажує відходи з кузова на решітку 34 віброгрохота 8. Його приводний двигун вмикається і поступово, в процесі розвантажування автомобіля, відходи просіюються грохотом 8 через отвори 32. в бункер 10. Ті куски, що залишаються біля колосникового упора 31 роздрібнюються бутобоєм 9 на робочій поверхні віброгрохота 8 після закінчення процесу розвантаження відходів з кузова автосамоскида 3. Автосамоскид 3 від'їжджає з опірної платформи 14 та площадки 2. Під дією стиснутої пружини амортизатора 17 опірна платформа 14 повертається в початкове верхню положення. Клиновидний виступ 15 р ухається догори, а плита 22 разом з товкачем 20 провертається на осях 19 в бік гладкої плити 29 за рахунок пружинних елементів 28. Камера 25 збільшується до свого максимального розміру і роздроблені породи відходів через випускний отвір 26 та по лотку 27 поступають у бункер підгрохотового продукта 10. Незалежно від процесу розвантаження автосамоскидів підгрохотовий продукт з бункера 10 надходить на стрічковий конвеєр 12. Випуск порід проходить примусово подавачем (живильником) її. Далі матеріали конвеєром 12 направляють на магістральний конвеєр, яким відходи транспортують до місця свого призначення: на подальше розсіювання та промивання вихідних (кінцевих) фракцій, або ж другий ступінь подрібнення. З подальшим розподілом по гранулометричному складу, вмісту хімічних елементів, пористості та нерозчинного залишку на окремі групи, які потім транспортують споживачам. Використання способу переробки вапнякових відходів на кар'єрі продуктивністю 400-500 тис.м 3 на рік, де видобувають вапняки-ракушняки, дозволяє повністю виключити з технологічної ланки циклично-потокового транспорту дробарку первинного подрібнення, що забезпечує зниження енергетичних витрат на 20-30% в тому числі споживання електроенергії знижується на 250-300. тис.кВт-ч. 6 38532 SiO2, % ППП, % Гранулометричний склад, % Г'азопроникнення, м/м2с Продуктивність, % Температура повернення шихти, °С Вміст фракції 0-5мм в агломераті, % Висота шару, мм Споживання електроенергії, кВт×год/т Умовно-постійні витрати в собівартості, % Таблиця 1 2,9 1,5 1200 1,1 53, 1,0 0 41 5 30,0 580 0,4 69 100 19,9 280 31 100 2 2,6 2,45 800 2,1 53, 1,0 0 43 65 30,0 580 0,6 72 103,1 16,4 280 28,9 97,1 0,42 66 100 18,5 280 31 100 0,64 73 102,9 16,0 280 28,9 97,1 Хімічний склад СаО, % Пористіть, % Міцність, кг/см 2 Водопоглинання, % Спосіб досліжень, вид вапняків Насипна вага, т/м3 Фізико-механічні властивості Фракція 35мм Кількість, % Температура повернення Лабораторний: Виробничий: 1 2,9 1,5 1200 1,1 53,0 1,0 41 5,6 2 2,6 2,45 800 2,1 53,0 1,0 43 64,7 30 590 30 585 Примітки: а). 1-вапняки міцні Каракубського родовища Комсомольського ГРУ. Донецька обл; б). 2-вапняки-ракушняки з Криму,Інкерманське родовище; в). Витрати компонентів шихти та їх хімічний склад являється однаковим для лабораторних і виробничих досліджень. Фіг. 1 7 38532 Фіг. 2 Фіг. 3 8 38532 Фіг. 4 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing of limestone waste, method for production flux agglomerate with use limestone waste and device for processing their

Автори англійськоюHryschenko Serhii Heorhiovych, Storchak Serhii Oleksandrovych, Kolosov Valerii Oleksandrovych, Chernokur Ivan Hryhorovych, Zhunko Leonid Mykhailovych, Borysov Valentyn Mykhailovych, Duhanov Borys Heorhiovych, Dryzhenko Anatolii Yuriiovych, Vilkul Yurii Hryhorovych, Baklahov Serhii Hryhorovych, Nasekan Oleksandr Oleksandrovych, Tanai Viktor Petrovych, Harmash Mykola Ilarionovych, Boiko Volodymyr Semenovych, Horbatov Viacheslav Ivanovych, Martiuk Oleksandr Yehorovych, Bazarnyi Valentyn Danylovych, Petrov Oleh Mykolaevych, Matiazh Mykola Nesterovych, Symonenko Volodymyr Ivanovych, Sabadyr Mykola Pavlovych, Chumak Serhii Stepanovych

Назва патенту російськоюСпособ переработки известняковых отходов, способ производства флюсованного агломерата с использованием известняковых отходов и устройство для их переработки

Автори російськоюГрищенко Сергей Георгиевич, Сторчак Сергей Александрович, Колосов Валерий Олександрович, Чернокур Иван Григорьевич, Жунько Леонид Михайлович, Борис Валентин Михайлович, Дуганов Борис Георгиевич, Дриженко Анатолий Юрьевич, Вилкул Юрий Григорьевич, Баклагов Сергей Григорьевич, Насекан Александр Александрович, Танай Виктор Петрович, Гармаш Николай Илларионович, Бойко Владимир Семенович, Горбатов Вячеслав Иванович, Мартюк Александр Егорович, Базарный Валентин Данилович, Петров Олег Николаевич, Матяж Николай Нестерович, Симоненко Владимир Иванович, Сабадирь Николай Павлович, Чумак Сергей Степанович

МПК / Мітки

Мітки: переробки, виробництва, відходів, агломерату, пристрій, вапнякових, використанням, спосіб, офлюсованого

Код посилання

<a href="https://ua.patents.su/9-38532-sposib-pererobki-vapnyakovikh-vidkhodiv-sposib-virobnictva-oflyusovanogo-aglomeratu-z-vikoristannyam-vapnyakovikh-vidkhodiv-ta-pristrijj-dlya-kh-pererobki.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки вапнякових відходів, спосіб виробництва офлюсованого агломерату з використанням вапнякових відходів та пристрій для їх переробки</a>

Попередній патент: Спосіб формування анастомозу

Наступний патент: Спосіб виробництва профільних заготівель для осей вагонів магістральних залізниць

Випадковий патент: Спосіб торцевого фрезерування паралельних площин