Спосіб торцевого фрезерування паралельних площин

Номер патенту: 61763

Опубліковано: 25.07.2011

Автори: Білявський Максим Леонідович, Білявський Леонід Альфонсович, Фролов Вадим Анатолійович, Соляник Володимир Григорович, Грядунов Геннадій Геннадійович, Лохман Ігор Вікторович

Формула / Реферат

1. Спосіб торцевого фрезерування паралельних площин, що включає формування поверхневого шару оброблюваної поверхні шляхом поверхневого деформування з наступним зняттям частини шару, який відрізняється тим, що поверхневе деформування з наступним зняттям частини шару здійснюють за допомогою комбінованого інструмента, змонтованого із двох торцевих фрез з розміщеними в них деформівними та різальними елементами.

2. Спосіб за пунктом 1, який відрізняється тим, що торцеві фрези з розміщеними в них деформівними та різальними елементами розташовують на одній осі з оправкою, що з'єднує їх між собою та з оправкою, що з'єднує їх зі шпинделем верстата, таким чином, що виліт дальньої від шпинделя верстата торцевої фрези відносно ближньої до шпинделя верстата торцевої фрези за величиною дорівнює заздалегідь заданій відстані між двома паралельними площинами у сумі з розміром загального припуску на різання.

3. Спосіб за пунктом 1, який відрізняється тим, що деформівні та різальні елементи розташовують на однаковій відстані від осі комбінованого інструмента у порядку, згідно з яким за деформівним елементом розташовують різальний елемент, причому кожний наступний різальний елемент має більший осьовий виліт за попередній деформівний елемент на величину, що дорівнює розміру проміжного припуску на різання.

Текст

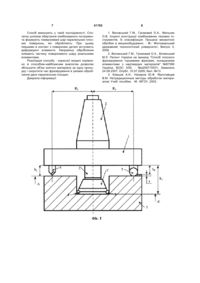

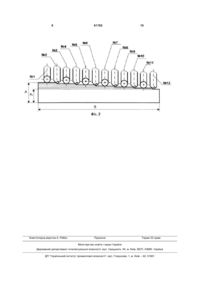

1. Спосіб торцевого фрезерування паралельних площин, що включає формування поверхневого шару оброблюваної поверхні шляхом поверхневого деформування з наступним зняттям частини шару, який відрізняється тим, що поверхневе деформування з наступним зняттям частини шару здійснюють за допомогою комбінованого інструмента, змонтованого із двох торцевих фрез з розміщеними в них деформівними та різальними елементами. 3 зменшує об'єм знятого матеріалу за одну проходку і подовжує час фрезерування в умовах обробляння двох паралельних площин. Найбільш близьким за сукупністю ознак до корисної моделі, вибраним як найближчий аналог, є спосіб плоского фрезерування торцевими фрезами, згідно з яким початкове формування нагартованого поверхневого шару оброблюваної поверхні здійснюють шляхом поверхневого пластичного деформування. При цьому деформуючі елементи пружно закріплені в корпусі фрези і розташовані в радіальному напрямку на більшій відстані від осі фрези відносно різальних елементів. Кінцеве зняття частини зміцненого шару здійснюють різальними елементами, які розташовані в радіальному напрямку на меншій відстані від осі фрези відносно деформуючих елементів [2]. Даний спосіб плоского фрезерування торцевими фрезами, як і спосіб торцевого фрезерування паралельних площин, що заявляється, включає формування поверхневого шару оброблюваної поверхні шляхом поверхневого деформування з наступним зняттям частини шару. Однак, на відміну від способу-корисної моделі, у способінайближчому аналозі формування поверхневого шару оброблюваної поверхні здійснюють за допомогою некомбінованого інструменту - фрези для обробки за одну проходку однієї площини, що зменшує об'єм знятого матеріалу за одну проходку і подовжує час фрезерування в умовах обробляння двох паралельних площин. В основу корисної моделі поставлена задача у способі торцевого фрезерування паралельних площин шляхом зміни умов виконання дій за рахунок використання комбінованого інструменту, змонтованого із двох торцевих фрез з розміщеними в них деформівними та різальними елементами, забезпечити збільшення об'єму знятого матеріалу за одну проходку і скорочення часу фрезерування в умовах обробляння двох паралельних площин. Поставлена задача вирішується за рахунок того, що у способі торцевого фрезерування паралельних площин, який має з найближчим аналогом спільну ознаку - формування поверхневого шару оброблюваної поверхні шляхом поверхневого деформування з наступним зняттям частини шару, згідно з корисною моделлю, поверхневе деформування з наступним зняттям частини шару здійснюють за допомогою комбінованого інструмента, змонтованого із двох торцевих фрез з розміщеними в них деформівними та різальними елементами, причому торцеві фрези з розміщеними в них деформівними та різальними елементами розташовують на одній осі з оправкою, що з'єднує їх між собою та з оправкою, що з'єднує їх зі шпинделем верстата, таким чином, що виліт дальньої від шпинделя верстата торцевої фрези відносно ближньої до шпинделя верстата торцевої фрези за величиною дорівнює заздалегідь заданій відстані між двома паралельними площинами у сумі з розміром загального припуску на різання, а деформівні та різальні елементи розташовують на однаковій відстані від осі комбінованого інструмента у порядку, згідно з яким за формівним елементом розташовують різальний елемент, причому кожний на 61763 4 ступний різальний елемент має більший осьовий виліт за попередній деформівний елемент на величину, що дорівнює розміру проміжного припуску на різання. Технічний результат, якого можна досягти при використанні корисної моделі, полягає в тому, що забезпечується збільшення об'єму знятого матеріалу за одну проходку і скорочення часу фрезерування в умовах обробляння двох паралельних площин. Причинно-наслідковий зв'язок між сукупністю ознак корисної моделі та технічним результатом простежується в тому, що нові ознаки, які введені у спосіб торцевого фрезерування паралельних площин, а саме - нові умови виконання дій за рахунок використання комбінованого інструмента, змонтованого із двох торцевих фрез з розміщеними в них деформівними та різальними елементами, під час якого торцеві фрези розташовують на одній осі з оправкою, що з'єднує їх між собою та з оправкою, що з'єднує їх зі шпинделем верстата, таким чином, що виліт дальньої від шпинделя верстата торцевої фрези відносно ближньої до шпинделя верстата торцевої фрези за величиною дорівнює заздалегідь заданій відстані між двома паралельними площинами у сумі з розміром загального припуску на різання, а деформівні та різальні елементи розташовують на однаковій відстані від осі комбінованого інструмента у порядку, згідно з яким за формівним елементом розташовують різальний елемент, причому кожний наступний різальний елемент має більший осьовий виліт за попередній деформівний елемент на величину, що дорівнює розміру проміжного припуску на різання, при взаємодії з відомими ознаками, а саме - формуванням поверхневого шару оброблюваної поверхні шляхом поверхневого деформування з наступним зняттям частини шару забезпечують збільшення об'єму знятого матеріалу за одну проходку і скорочення часу фрезерування в умовах обробляння двох паралельних площин. При цьому вплив поєднання технологій деформування та різання в одному способі на отримання зазначеного технічного результату можна підтвердити відомою інформацією про те, що величина питомої роботи пластичної деформації одиниці об'єму матеріалу в умовах складного напруженого стану визначеним образом залежить від інтенсивності напружень та деформацій. В свою чергу, процес стружкоутворення під час різання металів є процес локалізованої пластичної деформації, доведеної до площин здвигу до стану, близького до руйнування. Отже, фізичний механізм впливу попереднього пластичного деформування на процес різання пояснюється змінами властивостей матеріалу, що проходять на атомномолекулярному рівні. При звичайному різанні вся робота пластичного деформування виконується ріжучим інструментом, а при різанні з попереднім пластичним деформуванням частина роботи, що витрачається на пластичні деформації, попередньо виконується додатковими механічними джерелами енергії - деформівним елементом. В результаті різальним інструментом виконують лише частину роботи, що призводить до зниження сили 5 61763 та температури різання. Сила та температура різання визначає напруженість процесу механічної обробки. Зменшення цих параметрів дозволяє підвищити показники якості обробки та сприяє збільшенню об'єму знятого матеріалу за одну проходку і підвищенню продуктивності фрезерування під час обробки двох паралельних площин [3]. Вплив поєднання двох фрез в одному комбінованому інструменті на отримання зазначеного технічного результату очевидний - дві фрези мають більшу загальну обробляючу площину, що також сприяє збільшенню об'єму знятого матеріалу за одну проходку і скороченню часу фрезерування в умовах обробляння двох паралельних площин. При цьому додаткові ознаки, згідно з якими торцеві фрези розташовують на одній осі з оправкою, що з'єднує їх між собою та з оправкою, що з'єднує їх зі шпинделем верстата, таким чином, що виліт дальньої від шпинделя верстата торцевої фрези відносно ближньої до шпинделя верстата торцевої фрези за величиною дорівнює заздалегідь заданій відстані між двома паралельними площинами у сумі з розміром загального припуску на різання, а деформівні та різальні елементи розташовують на однаковій відстані від осі комбінованого інструмента у порядку, згідно з яким за формівним елементом розташовують різальний елемент, причому кожний наступний різальний елемент має більший осьовий виліт за попередній деформівний елемент на величину, що дорівнює розміру проміжного припуску на різання, забезпечують досягнення найменших динамічних навантажень на технологічну систему, достатню міцність окремих частин інструменту в умовах коли комбінований інструмент має подолати більший сумар 6 ний крутильний момент, легкість установки його на розмір та переустановки відповідно до [1, ст. 256], що теж забезпечує можливість отримати зазначений технічний результат. Суть корисної моделі пояснюється кресленнями. Перелік креслень: Фіг.1 Схема розташування комбінованого інструмента під час обробки двох паралельних площин. Фіг.2 Взаємне розташування деформуючих та різальних елементів у комбінованому інструменті. На Фіг.1 зображено схему розташування комбінованого інструмента під час обробки двох паралельних площин A та А'. Комбінований інструмент складається з двох торцевих фрез 1 та 1', які з'єднані між собою через оправку 2', а із шпинделем верстата через оправку 2, на якій R дорівнює R1 дорівнює R 2 - радіуси розташування деформуючих 3 і різальних 4 елементів; h1 і h 2 - величина вильоту деформуючого та різального елемента відповідно. На Фіг.2 зображено схему взаємного розташування деформуючих та різальних елементів у комбінованому інструменті, на якій A і A 1 - відповідно розмір деталі перед фінішною обробкою та після, а під номерами 1, 3, 5, 7, 9, 11 - деформуючі елементи; 2, 4, 6, 8, 10, 12 - різальні елементи. Взаємне розташування формоутворюючих елементів у комбінованому інструменті можливо представити у вигляді математичної моделі за формулою 1: B 5; m z B arcsin ; m 180 2R t A 1 A 1 2 3 ... t z ; (1) 1 3 z const ; t t t h ; 4 z зм 2 z2 z 1 1 z l d 1, l 3 1 t 2 , або l d 1 t d i 1,3,5,7 i 2,4,6,8 z 1 z l 2 t , l 4 t t , або l z t 1 2 r 1 3 2 4 r 1 r i 1,3,5,7 i 2,4,6,8 де m - кількість одночасно приймаючих участь формоутворюючих елементів; B - ширина заготовки; i - величина занурення відповідно zого деформуючого елемента; t i - величина припуску, що знімається z-им різальним елементом; z z ld , lr - відповідно величина осьового вильоту z-ого деформівного та різального елемента. Підвищення продуктивності обробки у математичній моделі визначають за критерієм "об'єм знятого матеріалу" згідно з формулою 2: 1 Q 2 t B R; (2) t z h зм; t A A 1 де Q - об'єм знятого металу за один прохід комбінованого інструмента; t - сумарний припуск за один прохід інструмента; hзм - глибина зміцненого шару. 7 Спосіб виконують у такій послідовності. Спочатку шляхом обертання комбінованого інструмента формують поверхневий шар паралельних плоских поверхонь, які обробляють. При цьому першими в контакт з поверхнею деталі вступають деформуючі елементи. Наприкінці обробляння знімають частину поверхневого шару різальними елементами. Реалізація способу - корисної моделі порівняно зі способом-найближчим аналогом дозволяє збільшити об'єм знятого матеріалу за одну проходку і скоротити час фрезерування в умовах обробляння двох паралельних площин. Джерела інформації: 61763 8 1. Виговський Г.М., Громовий О.А., Мельник О.В. Існуючі конструкції комбінованих лезових інструментів. Їх класифікація: Процеси механічної обробки в машинобудуванні. - Ж.: Житомирський державний технологічний університет, Випуск 3, 2006. 2. Виговський Г.М., Громовий О.А., Білявський М.Л. Патент України на винахід "Спосіб плоского фрезерування торцевими фрезами, оснащеними елементами з надтвердих матеріалів" №87360 Україна, В23С 3/00, - №а200710531; Заявлено 24.09.2007; Опубл. 10.07.2009, бюл. №13. 3. Ковшов А.Н., Назаров Ю.Ф. Ярославцев В.М. Нетрадиционные методы обработки материалов: Учеб. пособие. - М.: МГОУ, 2003. 9 Комп’ютерна верстка А. Рябко 61763 Підписне 10 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of face milling parallel planes

Автори англійськоюLokhman Ihor Viktorovych, Frolov Vadym Anatoliiovych, Solianyk Volodymyr Hryhorovych, Biliavskyi Leonid Alfonsovych, Hriadunov Hennadii Hennadiiovych, Biliavskyi Maksym Leonidovych

Назва патенту російськоюСпособ торцевого фрезерования параллельных плоскостей

Автори російськоюЛохман Игорь Викторович, Фролов Вадим Анатольевич, Солянык Владимир Григорьевич, Белявский Леонид Альфонсович, Грядунов Геннадий Геннадиевич, Белявский Максим Леонидович

МПК / Мітки

МПК: B23C 3/00

Мітки: торцевого, фрезерування, площин, паралельних, спосіб

Код посилання

<a href="https://ua.patents.su/5-61763-sposib-torcevogo-frezeruvannya-paralelnikh-ploshhin.html" target="_blank" rel="follow" title="База патентів України">Спосіб торцевого фрезерування паралельних площин</a>

Попередній патент: Спосіб оперативного лікування ускладненого синдрому діабетичної стопи

Наступний патент: Установка подачі піни через шар горючої рідини

Випадковий патент: Спосіб визначення резерву резистентності організму