Спосіб виготовлення тонкої стрічки з феритної нержавіючої сталі та тонка сталева стрічка, виготовлена цим способом

Формула / Реферат

1. Спосіб виготовлення тонких стрічок з феритної нержавіючої сталі завтовшки менше 10 мм, згідно з яким безпосередньо з рідкого розплавленого металу між розташованими поряд один з одним двома валками з горизонтально розміщеними осями обертання, що охолоджуються зсередини і пускаються в обертальний рух в протилежних напрямках, отверджують тонку стрічку з феритної нержавіючої сталі, що містить у ваг.%, не більше 0,12 % вуглецю, не більше 1 % марганцю, не більше 1 % кремнію, не більше 0,040 % фосфору, не більше 0,030 % сірки і від 16 до 18 % хрому, який відрізняється тим, що після лиття зазначеної стрічки її охолоджують або залишають для природного охолодження, виключаючи цим перебування цієї стрічки в зоні перетворення аустеніту на ферит і карбіди, змотують зазначену стрічку у рулон при температурі, величина якої знаходиться в діапазоні між 600°С і температурою Ms-мартенситного перетворення вказаної сталі; змотану у рулон стрічку залишають для охолодження з максимальною швидкістю 300°С на годину аж до температури в інтервалі від 200°С до нормальної температури довкілля, а після цього стрічку відпалюють у рулоні в замкнутому просторі.

2. Спосіб за п. 1, який відрізняється тим, що відпал стрічки в замкнутому просторі здійснюють при температурі в інтервалі від 800°С до 850°С протягом принаймні 4 годин.

3. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що виключають перебування даної стрічки в зоні перетворення аустеніту на ферит і карбіди, забезпечуючи для неї швидкість охолодження не менше 10°С на секунду принаймні від того моменту, коли отверджена стрічка залишає валки лиття, і до того моменту, коли температура цієї стрічки сягає величини 600°С.

4. Спосіб за п. 3, який відрізняється тим, що зазначену швидкість охолодження стрічки одержують шляхом подавання на поверхню цієї стрічки того чи іншого текучого охолоджувального середовища.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що додатково здійснюють гарячу прокатку вилитої стрічки перед змотуванням її у рулон при температурі в діапазоні від 900°С до 1150°С і із ступенем механічного обтискання цієї стрічки по товщині принаймні на 5 %.

6. Стрічка з феритної нержавіючої сталі, що містить, у ваг.%, не більше 0,12 % вуглецю, не більше 1 % марганцю, не більше 1 % кремнію, не більше 0,040 % фосфору, не більше 0,030 % сірки і від 16 до 18 % хрому, яка відрізняється тим, що ця стрічка виготовлена у спосіб за будь-яким з пп. 1-5.

Текст

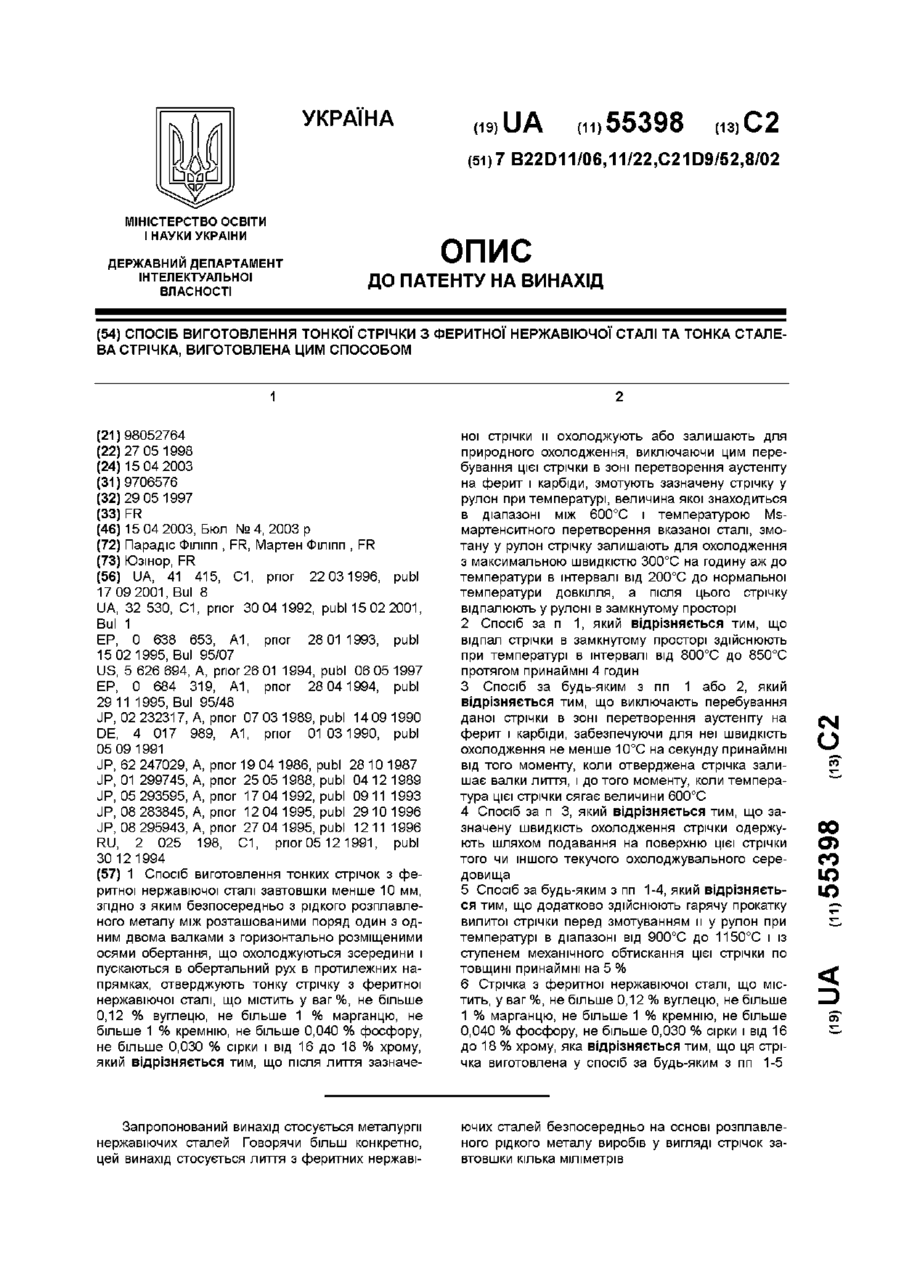

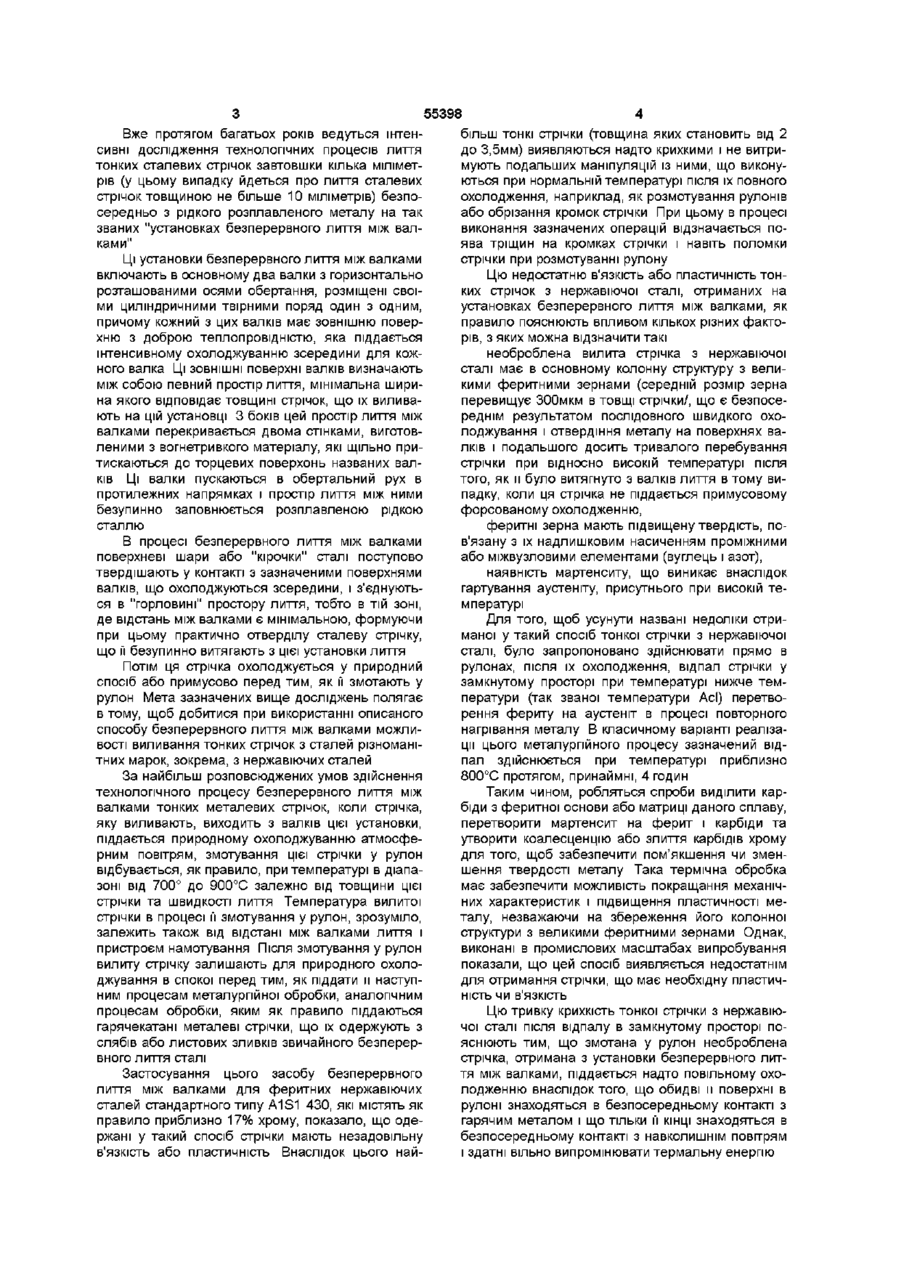

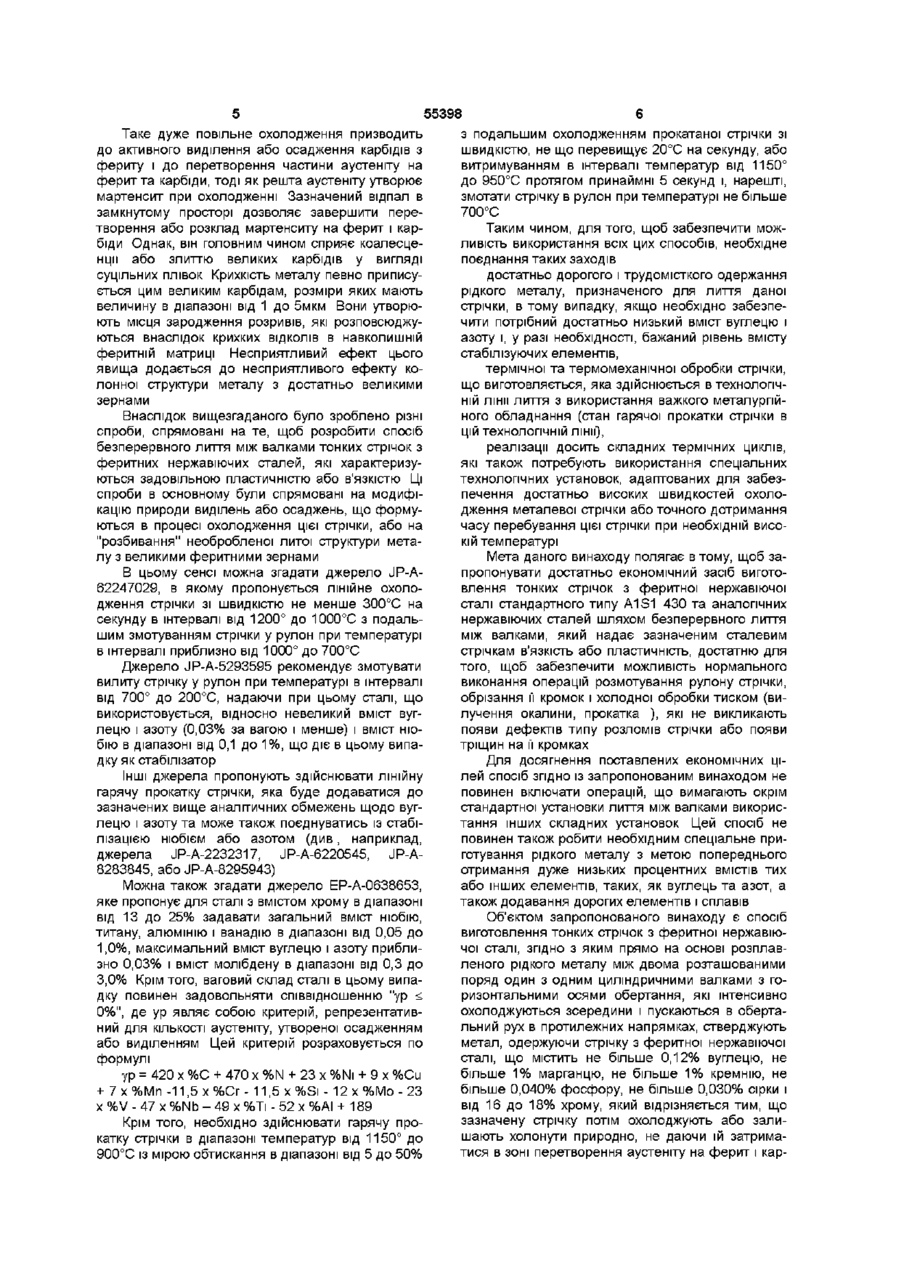

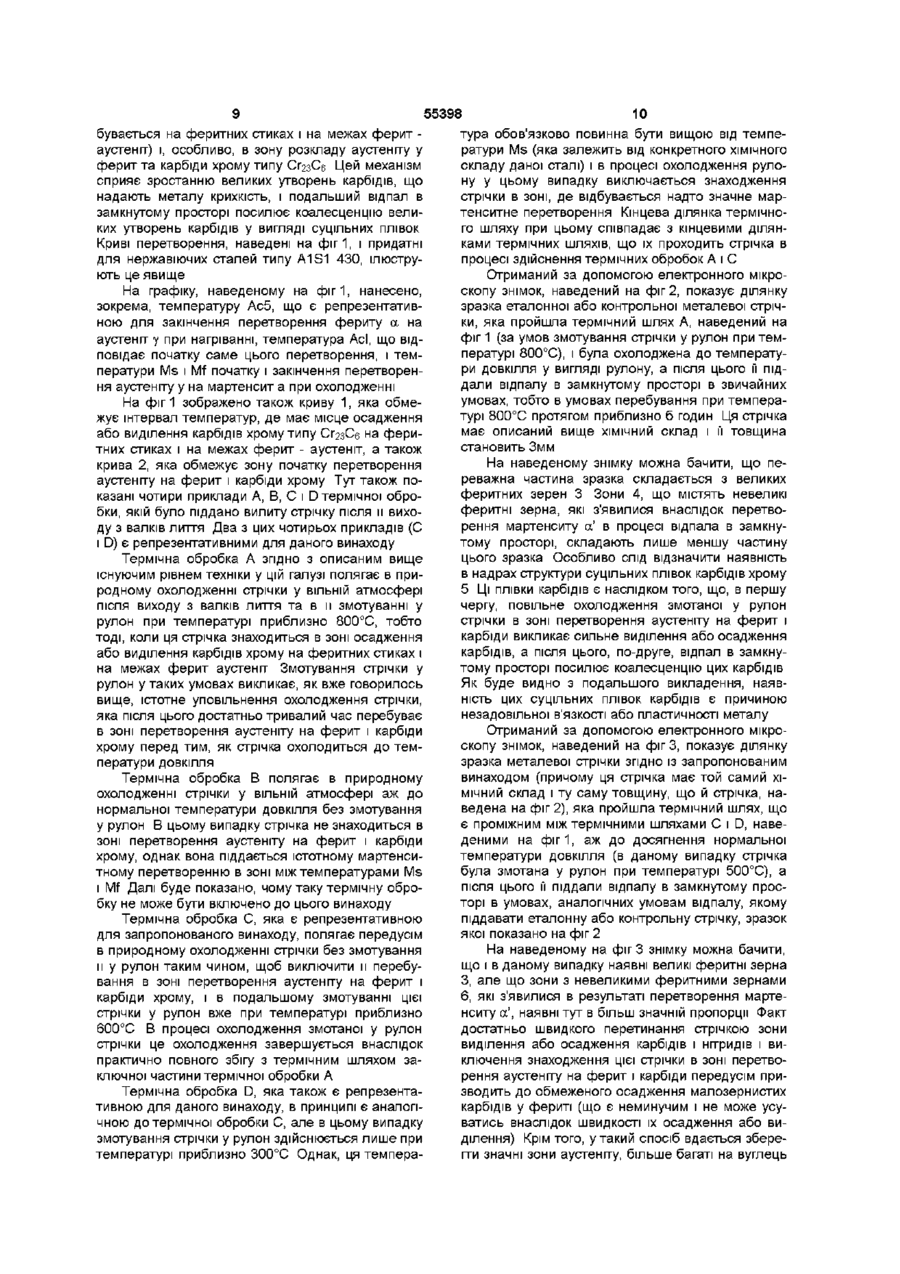

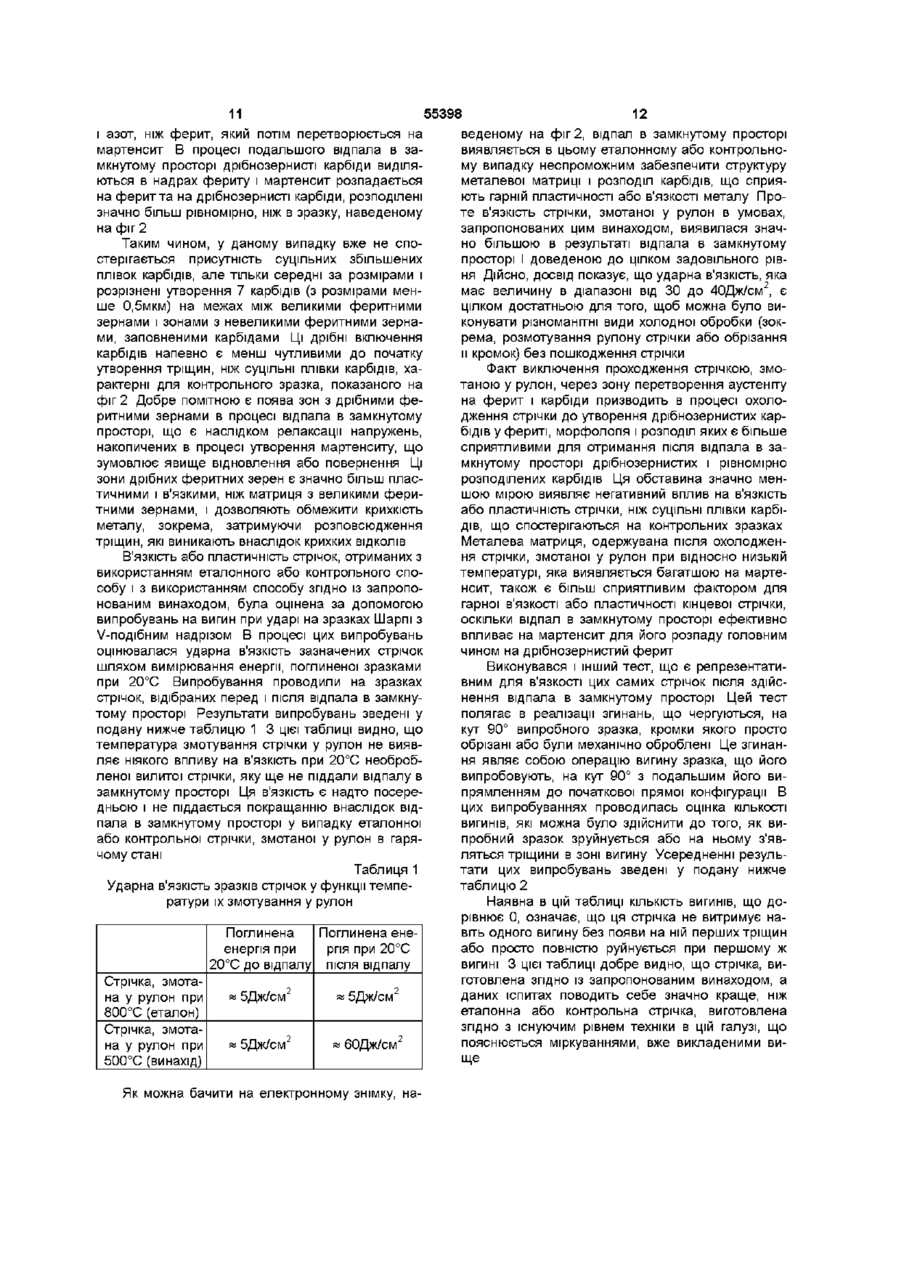

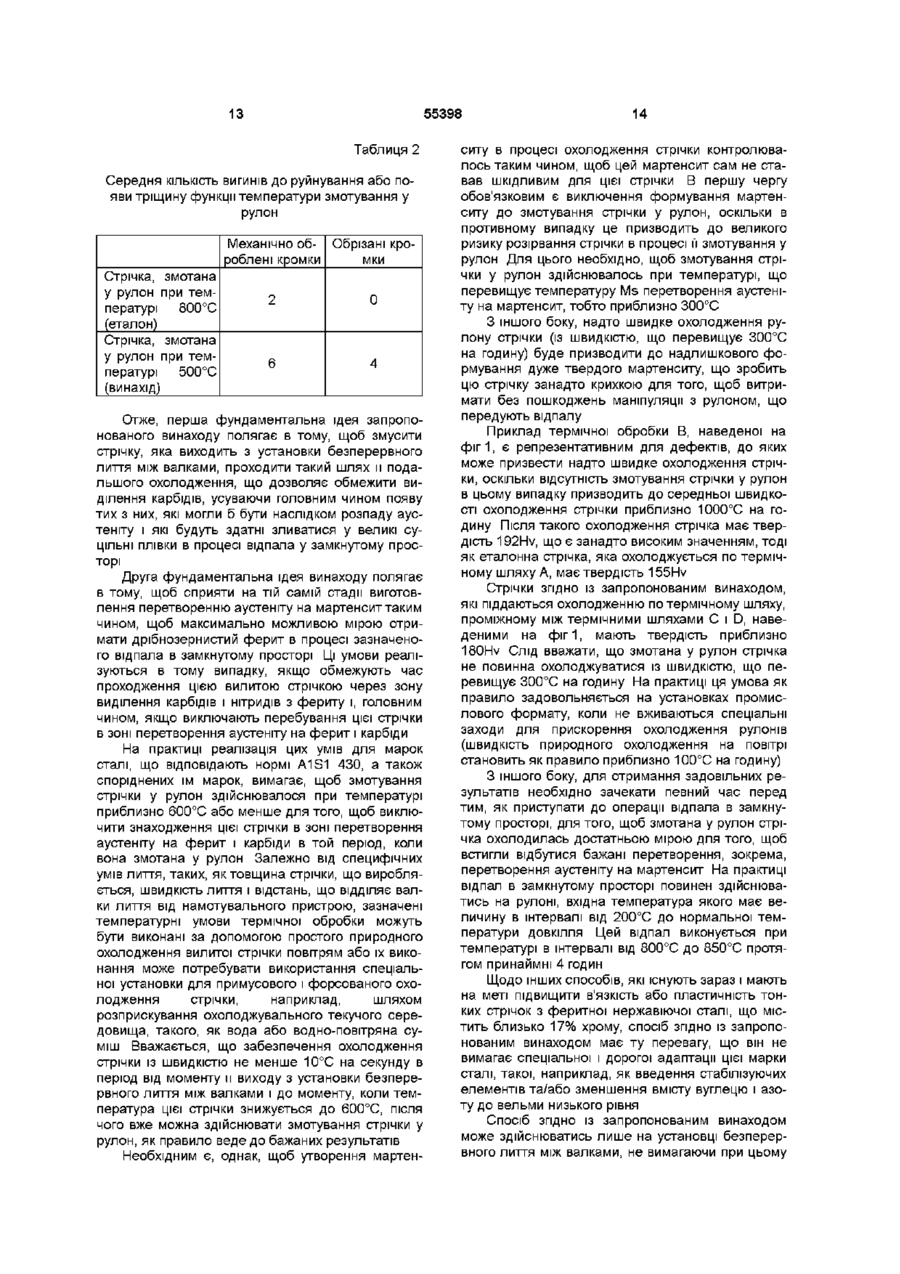

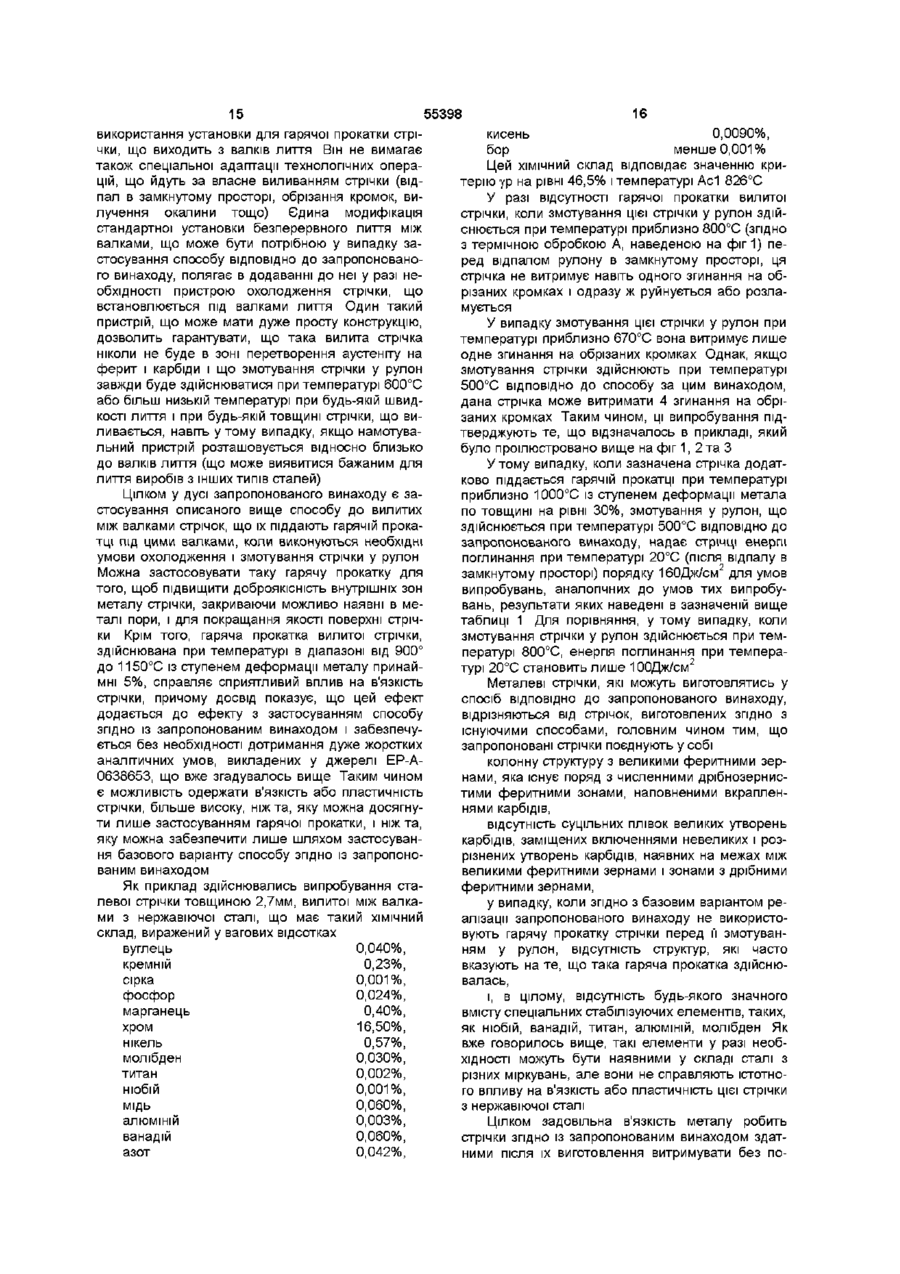

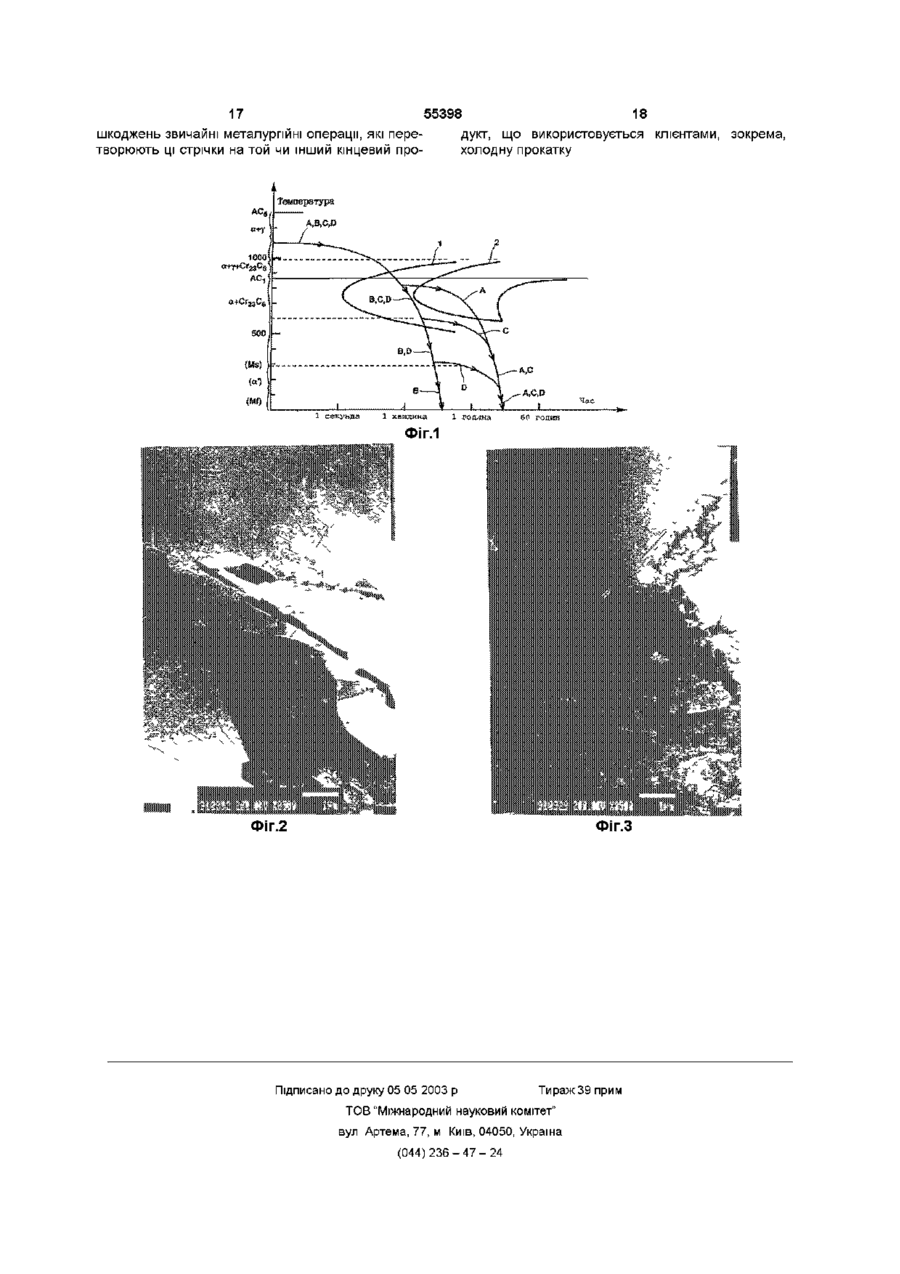

1 Спосіб виготовлення тонких стрічок з феритної нержавіючої сталі завтовшки менше 10 мм, згідно з яким безпосередньо з рідкого розплавленого металу між розташованими поряд один з одним двома валками з горизонтально розміщеними осями обертання, що охолоджуються зсередини і пускаються в обертальний рух в протилежних напрямках, стверджують тонку стрічку з феритної нержавіючої сталі, що містить у ваг%, не більше 0,12 % вуглецю, не більше 1 % марганцю, не більше 1 % кремнію, не більше 0,040 % фосфору, не більше 0,030 % сірки і від 16 до 18 % хрому, який відрізняється тим, що після лиття зазначе Запропонований винахід стосується металургії нержавіючих сталей Говорячи більш конкретно, цей винахід стосується лиття з феритних нержаві ної стрічки и охолоджують або залишають для природного охолодження, виключаючи цим перебування цієї стрічки в зоні перетворення аустеніту на ферит і карбіди, змотують зазначену стрічку у рулон при температурі, величина якої знаходиться в діапазоні між 600°С і температурою Msмартенситного перетворення вказаної сталі, змотану у рулон стрічку залишають для охолодження з максимальною швидкістю 300°С на годину аж до температури в інтервалі від 200°С до нормальної температури довкілля, а після цього стрічку відпалюють у рулоні в замкнутому просторі 2 Спосіб за п 1, який відрізняється тим, що відпал стрічки в замкнутому просторі здійснюють при температурі в інтервалі від 800°С до 850°С протягом принаймні 4 годин 3 Спосіб за будь-яким з пп 1 або 2, який відрізняється тим, що виключають перебування даної стрічки в зоні перетворення аустеніту на ферит і карбіди, забезпечуючи для неї швидкість охолодження не менше 10°С на секунду принаймні від того моменту, коли отверджена стрічка залишає валки лиття, і до того моменту, коли температура цієї стрічки сягає величини 600°С 4 Спосіб за п 3, який відрізняється тим, що зазначену швидкість охолодження стрічки одержують шляхом подавання на поверхню цієї стрічки того чи іншого текучого охолоджувального середовища 5 Спосіб за будь-яким з пп 1-4, який відрізняється тим, що додатково здійснюють гарячу прокатку вилитої стрічки перед змотуванням и у рулон при температурі в діапазоні від 900°С до 1150°С і із ступенем механічного обтискання цієї стрічки по товщині принаймні на 5 % 6 Стрічка з феритної нержавіючої сталі, що містить, у ваг %, не більше 0,12 % вуглецю, не більше 1 % марганцю, не більше 1 % кремнію, не більше 0,040 % фосфору, не більше 0,030 % сірки і від 16 до 18 % хрому, яка відрізняється тим, що ця стрічка виготовлена у спосіб за будь-яким з пп 1-5 ючих сталей безпосередньо на основі розплавленого рідкого металу виробів у вигляді стрічок завтовшки кілька міліметрів О 00 о> со ю ю 55398 Вже протягом багатьох років ведуться інтенсивні дослідження технологічних процесів лиття тонких сталевих стрічок завтовшки кілька міліметрів (у цьому випадку йдеться про лиття сталевих стрічок товщиною не більше 10 міліметрів) безпосередньо з рідкого розплавленого металу на так званих "установках безперервного лиття між валками" Ці установки безперервного лиття між валками включають в основному два валки з горизонтально розташованими осями обертання, розміщені своїми циліндричними твірними поряд один з одним, причому кожний з цих валків має зовнішню поверхню з доброю теплопровідністю, яка піддається інтенсивному охолоджуванню зсередини для кожного валка Ці ЗОВНІШНІ поверхні валків визначають між собою певний простір лиття, мінімальна ширина якого відповідає товщині стрічок, що їх виливають на цій установці 3 боків цей простір лиття між валками перекривається двома стінками, виготовленими з вогнетривкого матеріалу, які щільно притискаються до торцевих поверхонь названих валків Ці валки пускаються в обертальний рух в протилежних напрямках і простір лиття між ними безупинно заповнюється розплавленою рідкою сталлю В процесі безперервного лиття між валками поверхневі шари або "кірочки" сталі поступово твердішають у контакті з зазначеними поверхнями валків, що охолоджуються зсередини, і з'єднуються в "горловині" простору лиття, тобто в тій зоні, де відстань між валками є мінімальною, формуючи при цьому практично отверділу сталеву стрічку, що її безупинно витягають з цієї установки лиття Потім ЦЯ стрічка охолоджується у природний спосіб або примусово перед тим, як її змотають у рулон Мета зазначених вище досліджень полягає в тому, щоб добитися при використанні описаного способу безперервного лиття між валками можливості виливання тонких стрічок з сталей різноманітних марок, зокрема, з нержавіючих сталей За найбільш розповсюджених умов здійснення технологічного процесу безперервного лиття між валками тонких металевих стрічок, коли стрічка, яку виливають, виходить з валків цієї установки, піддається природному охолоджуванню атмосферним повітрям, змотування цієї стрічки у рулон відбувається, як правило, при температурі в діапазоні від 700° до 900°С залежно від товщини цієї стрічки та швидкості лиття Температура вилитої стрічки в процесі її змотування у рулон, зрозуміло, залежить також від відстані між валками лиття і пристроєм намотування Після змотування у рулон вилиту стрічку залишають для природного охолоджування в спокої перед тим, як піддати и наступним процесам металургійної обробки, аналогічним процесам обробки, яким як правило піддаються гарячекатані металеві стрічки, що їх одержують з слябів або листових зливків звичайного безперервного лиття сталі Застосування цього засобу безперервного лиття між валками для феритних нержавіючих сталей стандартного типу A1S1 430, які містять як правило приблизно 17% хрому, показало, що одержані у такий спосіб стрічки мають незадовільну в'язкість або пластичність Внаслідок цього най більш тонкі стрічки (товщина яких становить від 2 до 3,5мм) виявляються надто крихкими і не витримують подальших маніпуляцій із ними, що виконуються при нормальній температурі після їх повного охолодження, наприклад, як розмотування рулонів або обрізання кромок стрічки При цьому в процесі виконання зазначених операцій відзначається поява тріщин на кромках стрічки і навіть поломки стрічки при розмотуванні рулону Цю недостатню в'язкість або пластичність тонких стрічок з нержавіючої сталі, отриманих на установках безперервного лиття між валками, як правило пояснюють впливом кількох різних факторів, з яких можна відзначити такі необроблена вилита стрічка з нержавіючої сталі має в основному колонну структуру з великими феритними зернами (середній розмір зерна перевищує ЗООмкм в товщі стрічки/, що є безпосереднім результатом послідовного швидкого охолоджування і отвердіння металу на поверхнях валків і подальшого досить тривалого перебування стрічки при відносно високій температурі після того, як и було витягнуто з валків лиття в тому випадку, коли ця стрічка не піддається примусовому форсованому охолодженню, феритні зерна мають підвищену твердість, пов'язану з їх надлишковим насиченням проміжними або міжвузловими елементами (вуглець і азот), наявність мартенситу, що виникає внаслідок гартування аустеніту, присутнього при високій температурі Для того, щоб усунути названі недоліки отриманої у такий спосіб тонкої стрічки з нержавіючої сталі, було запропоновано здійснювати прямо в рулонах, після їх охолодження, відпал стрічки у замкнутому просторі при температурі нижче температури (так званої температури Асі) перетворення фериту на аустеніт в процесі повторного нагрівання металу В класичному варіанті реалізації цього металургійного процесу зазначений відпал здійснюється при температурі приблизно 800°С протягом, принаймні, 4 годин Таким чином, робляться спроби виділити карбіди з феритної основи або матриці даного сплаву, перетворити мартенсит на ферит і карбіди та утворити коалесценцію або злиття карбідів хрому для того, щоб забезпечити пом'якшення чи зменшення твердості металу Така термічна обробка має забезпечити можливість покращання механічних характеристик і підвищення пластичності металу, незважаючи на збереження його колонної структури з великими феритними зернами Однак, виконані в промислових масштабах випробування показали, що цей спосіб виявляється недостатнім для отримання стрічки, що має необхідну пластичність чи в'язкість Цю тривку крихкість тонкої стрічки з нержавіючої сталі після відпалу в замкнутому просторі пояснюють тим, що змотана у рулон необроблена стрічка, отримана з установки безперервного лиття між валками, піддається надто повільному охолодженню внаслідок того, що обидві и поверхні в рулоні знаходяться в безпосередньому контакті з гарячим металом і що тільки її КІНЦІ знаходяться в безпосередньому контакті з навколишнім повітрям і здатні вільно випромінювати термальну енергію 55398 Таке дуже повільне охолодження призводить до активного виділення або осадження карбідів з фериту і до перетворення частини аустеніту на ферит та карбіди, тоді як решта аустеніту утворює мартенсит при охолодженні Зазначений відпал в замкнутому просторі дозволяє завершити перетворення або розклад мартенситу на ферит і карбіди Однак, він головним чином сприяє коалесценції або злиттю великих карбідів у вигляді суцільних плівок Крихкість металу певно приписується цим великим карбідам, розміри яких мають величину в діапазоні від 1 до 5мкм Вони утворюють місця зародження розривів, які розповсюджуються внаслідок крихких ВІДКОЛІВ В навколишній феритній матриці Несприятливий ефект цього явища додається до несприятливого ефекту колонної структури металу з достатньо великими зернами Внаслідок вищезгаданого було зроблено різні спроби, спрямовані на те, щоб розробити спосіб безперервного лиття між валками тонких стрічок з феритних нержавіючих сталей, які характеризуються задовільною пластичністю або в'язкістю Ці спроби в основному були спрямовані на модифікацію природи виділень або осаджень, що формуються в процесі охолодження цієї стрічки, або на "розбивання" необробленої литої структури металу з великими феритними зернами В цьому сенсі можна згадати джерело JP-A62247029, в якому пропонується лінійне охолодження стрічки зі швидкістю не менше 300°С на секунду в інтервалі від 1200° до 1000°С з подальшим змотуванням стрічки у рулон при температурі в інтервалі приблизно від 1000° до 700°С Джерело JP-A-5293595 рекомендує змотувати вилиту стрічку у рулон при температурі в інтервалі від 700° до 200°С, надаючи при цьому сталі, що використовується, відносно невеликий вміст вуглецю і азоту (0,03% за вагою і менше) і вміст ніобію в діапазоні від 0,1 до 1%, що діє в цьому випадку як стабілізатор Інші джерела пропонують здійснювати лінійну гарячу прокатку стрічки, яка буде додаватися до зазначених вище аналітичних обмежень щодо вуглецю і азоту та може також поєднуватись із стабілізацією ніобієм або азотом (див, наприклад, джерела JP-A-2232317, JP-A-6220545, JP-A8283845, або JP-A-8295943) Можна також згадати джерело ЕР-А-0638653, яке пропонує для сталі з вмістом хрому в діапазоні від 13 до 25% задавати загальний вміст ніобію, титану, алюмінію і ванадію в діапазоні від 0,05 до 1,0%, максимальний вміст вуглецю і азоту приблизно 0,03% і вміст молібдену в діапазоні від 0,3 до 3,0% Крім того, ваговий склад сталі в цьому випадку повинен задовольняти співвідношенню "ур < 0%", де ур являє собою критерій, репрезентативний для КІЛЬКОСТІ аустеніту, утвореної осадженням або виділенням Цей критерій розраховується по формулі ур = 420 х %С + 470 х %N + 23 х %Ni + 9 х %Си + 7 х % М п -11,5 х % С г - 11,5 x%Si - 1 2 х % М о - 2 3 х %V - 47 х %Nb - 49 х %Ті - 52 х %АІ + 189 Крім того, необхідно здійснювати гарячу прокатку стрічки в діапазоні температур від 1150° до 900°С із мірою обтискання в діапазоні від 5 до 50% з подальшим охолодженням прокатаної стрічки зі швидкістю, не що перевищує 20°С на секунду, або витримуванням в інтервалі температур від 1150° до 950°С протягом принаймні 5 секунд і, нарешті, змотати стрічку в рулон при температурі не більше 700°С Таким чином, для того, щоб забезпечити можливість використання всіх цих способів, необхідне поєднання таких заходів достатньо дорогого і трудомісткого одержання рідкого металу, призначеного для лиття даної стрічки, в тому випадку, якщо необхідно забезпечити потрібний достатньо низький вміст вуглецю і азоту і, у разі необхідності, бажаний рівень вмісту стабілізуючих елементів, термічної та термомеханічної обробки стрічки, що виготовляється, яка здійснюється в технологічній лінії лиття з використання важкого металургійного обладнання (стан гарячої прокатки стрічки в цій технологічній лінії), реалізації досить складних термічних циклів, які також потребують використання спеціальних технологічних установок, адаптованих для забезпечення достатньо високих швидкостей охолодження металевої стрічки або точного дотримання часу перебування цієї стрічки при необхідній високій температурі Мета даного винаходу полягає в тому, щоб запропонувати достатньо економічний засіб виготовлення тонких стрічок з феритної нержавіючої сталі стандартного типу A1S1 430 та аналогічних нержавіючих сталей шляхом безперервного лиття між валками, який надає зазначеним сталевим стрічкам в'язкість або пластичність, достатню для того, щоб забезпечити можливість нормального виконання операцій розмотування рулону стрічки, обрізання її кромок і холодної обробки тиском (вилучення окалини, прокатка ), які не викликають появи дефектів типу розломів стрічки або появи тріщин на її кромках Для досягнення поставлених економічних цілей спосіб згідно із запропонованим винаходом не повинен включати операцій, що вимагають окрім стандартної установки лиття між валками використання інших складних установок Цей спосіб не повинен також робити необхідним спеціальне приготування рідкого металу з метою попереднього отримання дуже низьких процентних ВМІСТІВ тих або інших елементів, таких, як вуглець та азот, а також додавання дорогих елементів і сплавів Об'єктом запропонованого винаходу є спосіб виготовлення тонких стрічок з феритної нержавіючої сталі, згідно з яким прямо на основі розплавленого рідкого металу між двома розташованими поряд один з одним циліндричними валками з горизонтальними осями обертання, які інтенсивно охолоджуються зсередини і пускаються в обертальний рух в протилежних напрямках, стверджують метал, одержуючи стрічку з феритної нержавіючої сталі, що містить не більше 0,12% вуглецю, не більше 1% марганцю, не більше 1% кремнію, не більше 0,040% фосфору, не більше 0,030% сірки і від 16 до 18% хрому, який відрізняється тим, що зазначену стрічку потім охолоджують або залишають холонути природно, не даючи їй затриматися в зоні перетворення аустеніту на ферит і кар 55398 біди, тим, що здійснюють змотування зазначеної стрічки у рулон при температурі в діапазоні від 600°С до температури мартенситного перетворення Ms, тим, що залишають змотану у рулон стрічку охолоджуватися з максимальною швидкістю 300°С на годину аж до досягнення температури в інтервалі від 200°С до нормальної температури довкілля, а також тим, що після цього виконують відпал зазначеної стрічки в замкнутому просторі Об'єктом запропонованого винаходу є також стрічка з феритної нержавіючої сталі, що містить не більше 0,12% вуглецю, не більше 1% марганцю, не більше 1% кремнію, не більше 0,040% фосфору, не більше 0,030% сірки і від 16 до 18% хрому, яка відрізняється тим, що цю стрічку можна одержати за допомогою способу ВІДПОВІДНО ДО цього винаходу Як буде ясно з подальшого викладення, запропонований винахід полягає для стрічки, виготовленої з феритної нержавіючої сталі стандартного ХІМІЧНОГО складу шляхом безперервного лиття між валками, в охолодженні і змотуванні зазначеної стрічки у рулон в специфічних умовах перед тим, як піддати цю стрічку відпалу в замкнутому просторі Ця специфічна термічна обробка головним чином має за мету обмежити максимально можливою мірою формування великих утворень карбідів, що надають сталі крихкість Для цього необхідно обмежити осадження або виділення карбідів і сприяти перетворенню аустеніту на мартенсит на стадії одразу ж після лиття, не припускаючи, однак, того, щоб це перетворення на мартенсит відбувалося в той період, коли вилиту стрічку ще не змотано у рулон Запропонований винахід буде краще зрозумілий з наведеного нижче опису його практичної реалізації, де будуть подані посилання на наведені в додатку фігури, серед яких Фіг 1 являє собою діаграму, що демонструє криві перетворень при охолодженні нержавіючої сталі марки A1S1 430 для чотирьох прикладів А, В, С і D термічних шляхів, що їх проходить стрічка після м виходу з валків лиття, де два приклади С і D відповідають випадку, коли зазначена стрічка піддається обробці згідно із запропонованим винаходом, Фіг 2 являє собою знімок, отриманий засобами просвітлювальної або трансмісійної електронної мікроскопи на тонкій пластинці стрічки з нержавіючої сталі, що пройшла термічний шлях А, наведений на фіг1, а після цього і відпал в замкнутому просторі, Фіг 3 ЯВЛЯЄ собою знімок, отриманий засобами просвітлювальної або трансмісійної електронної мікроскопи на тонкій пластинці з стрічки, яка пройшла, згідно із запропонованим винаходом, проміжний термічний шлях між термічними шляхами С і D, наведеними на фіг 1, а після цього відпал в замкнутому просторі Далі в цьому описі йдеться про нержавіючі сталі, ХІМІЧНИЙ склад яких задовольняє звичайним критеріями норми A1S1 430, що стосується стандартних феритних нержавіючих сталей, тобто сталей, що містять не більше 0,12% вуглецю, не більше 1% марганцю, не більше 1% кремнію, не більше 0,04% фосфору, не більше 0,030% сірки і 8 від 16 до 18% хрому Однак, саме собою зрозуміло, що сфера застосування запропонованого винаходу може бути поширена також на сталі, які додатково містять елементи сплаву, що спеціально не застерігаються існуючими на СЬОГОДНІШНІЙ день стандартами (наприклад, стабілізуючі елементи типу титану, ніобію, ванадію, алюмінію або молібдену) в тій мірі або настільки, наскільки вміст цих додаткових елементів не буде достатньо високим для того, щоб завадити металургійним процесам, які будуть описані нижче і на яких грунтується запропонований винахід Зокрема, наявність цих елементів сплаву не повинна модифікувати поведінку та хід кривих перетворення, наведених як приклад на фіг 1, в тому сенсі, що термічні шляхи, які повинна пройти стрічка згідно із запропонованим винаходом, більше не будуть доступні на установці безперервного лиття між валками Нержавіючі сталі, що є об'єктом випробувань, результати яких будуть описані нижче і прокоментовані із посиланнями на фіг 1, 2 та 3, мали такий ХІМІЧНИЙ склад, виражений у вагових відсотках вуглець 0,043%, кремній 0,24%, сірка 0,001%, фосфор 0,023%, марганець 0,41%, хром 16,36%, нікель 0,22%, молібден 0,043%, титан 0,002%, ніобій 0,004%, мідь 0,042%, алюміній 0,002%, ванадій 0,064%, азот 0,033%, кисень 0,0057%, бор менше 0,001% або в цілому вміст вуглецю і азоту складає 0,076% (що є цілком звичайним для таких марок сталей) Величина критерію ур, розрахована за звичайною формулою, яка вже згадувалася вище, дорівнює 37,6% (що не є особливо низьким показником, зокрема, внаслідок відносно невеликого процентного вмісту ванадію, молібдену, титану і ніобію і температури Асі перетворення фериту на аустеніт при нагріванні на рівні 851 °С) Зазначена вище температура розраховується за допомогою класичної формули Асі = 35 х %Сг + 60 х %Мо + 73 х %Si + 170 х %Nb + 290 х %V + 620 х %Ті + 750 х %АІ + 1400 х %В - 250 х %С - 280 х %N - 115 х %Ni - 66 х %Мп 18х%Си + 310 Як вже казалось вище, в тому випадку, коли така необроблена лита стрічка змотується у рулон в інтервалі температур від 700° до 900°С без попереднього інтенсивного примусового охолодження, після чого залишається для природного охолодження у рулоні перед тим, як м піддадуть відпалу в замкнутому просторі Характеристики в'язкості або пластичності стрічки після цього відпала не є цілком задовільними Справа в тому, що повільне охолодження у рулоні означає перехід металу в зону осадження карбідів хрому типу СггзСє виходячи з фериту (осадження або виділення, що від 55398 бувається на феритних стиках і на межах ферит аустеніт) і, особливо, в зону розкладу аустеніту у ферит та карбіди хрому типу СггзСє Цей механізм сприяє зростанню великих утворень карбідів, що надають металу крихкість, і подальший відпал в замкнутому просторі посилює коалесценцію великих утворень карбідів у вигляді суцільних плівок Криві перетворення, наведені на фіг1, і придатні для нержавіючих сталей типу A1S1 430, ілюструють це явище На графіку, наведеному на фіг1, нанесено, зокрема, температуру Ас5, що є репрезентативною для закінчення перетворення фериту а на аустеніт у при нагріванні, температура Асі, що відповідає початку саме цього перетворення, і температури Ms і Mf початку і закінчення перетворення аустеніту у на мартенсит а при охолодженні На фіг 1 зображено також криву 1, яка обмежує інтервал температур, де має місце осадження або виділення карбідів хрому типу СггзСє на феритних стиках і на межах ферит - аустеніт, а також крива 2, яка обмежує зону початку перетворення аустеніту на ферит і карбіди хрому Тут також показані чотири приклади А, В, С і D термічної обробки, якій було піддано вилиту стрічку після и виходу з валків лиття Два з цих чотирьох прикладів (С і D) є репрезентативними для даного винаходу Термічна обробка А згідно з описаним вище існуючим рівнем техніки у цій галузі полягає в природному охолодженні стрічки у ВІЛЬНІЙ атмосфері після виходу з валків лиття та в и змотуванні у рулон при температурі приблизно 800°С, тобто тоді, коли ця стрічка знаходиться в зоні осадження або виділення карбідів хрому на феритних стиках і на межах ферит аустеніт Змотування стрічки у рулон у таких умовах викликає, як вже говорилось вище, істотне уповільнення охолодження стрічки, яка після цього достатньо тривалий час перебуває в зоні перетворення аустеніту на ферит і карбіди хрому перед тим, як стрічка охолодиться до температури ДОВКІЛЛЯ Термічна обробка В полягає в природному охолодженні стрічки у ВІЛЬНІЙ атмосфері аж до нормальної температури довкілля без змотування у рулон В цьому випадку стрічка не знаходиться в зоні перетворення аустеніту на ферит і карбіди хрому, однак вона піддається істотному мартенситному перетворенню в зоні між температурами Ms і Mf Далі буде показано, чому таку термічну обробку не може бути включено до цього винаходу Термічна обробка С, яка є репрезентативною для запропонованого винаходу, полягає передусім в природному охолодженні стрічки без змотування и у рулон таким чином, щоб виключити и перебування в зоні перетворення аустеніту на ферит і карбіди хрому, і в подальшому змотуванні цієї стрічки у рулон вже при температурі приблизно 600°С В процесі охолодження змотаної у рулон стрічки це охолодження завершується внаслідок практично повного збігу з термічним шляхом заключної частини термічної обробки А Термічна обробка D, яка також є репрезентативною для даного винаходу, в принципі є аналогічною до термічної обробки С, але в цьому випадку змотування стрічки у рулон здійснюється лише при температурі приблизно 300°С Однак, ця темпера 10 тура обов'язково повинна бути вищою від температури Ms (яка залежить від конкретного ХІМІЧНОГО складу даної сталі) і в процесі охолодження рулону у цьому випадку виключається знаходження стрічки в зоні, де відбувається надто значне мартенситне перетворення Кінцева ділянка термічного шляху при цьому співпадає з кінцевими ділянками термічних шляхів, що їх проходить стрічка в процесі здійснення термічних обробок А і С Отриманий за допомогою електронного мікроскопу знімок, наведений на фіг 2, показує ділянку зразка еталонної або контрольної металевої стрічки, яка пройшла термічний шлях А, наведений на фіг 1 (за умов змотування стрічки у рулон при температурі 800°С), і була охолоджена до температури довкілля у вигляді рулону, а після цього її піддали відпалу в замкнутому просторі в звичайних умовах, тобто в умовах перебування при температурі 800°С протягом приблизно б годин Ця стрічка має описаний вище ХІМІЧНИЙ склад і її товщина становить Змм На наведеному знімку можна бачити, що переважна частина зразка складається з великих феритних зерен 3 Зони 4, що містять невеликі феритні зерна, які з'явилися внаслідок перетворення мартенситу а' в процесі відпала в замкнутому просторі, складають лише меншу частину цього зразка Особливо слід відзначити наявність в надрах структури суцільних плівок карбідів хрому 5 Ці ПЛІВКИ карбідів є наслідком того, що, в першу чергу, повільне охолодження змотаної у рулон стрічки в зоні перетворення аустеніту на ферит і карбіди викликає сильне виділення або осадження карбідів, а після цього, по-друге, відпал в замкнутому просторі посилює коалесценцію цих карбідів Як буде видно з подальшого викладення, наявність цих суцільних плівок карбідів є причиною незадовільної в'язкості або пластичності металу Отриманий за допомогою електронного мікроскопу знімок, наведений на фіг 3, показує ділянку зразка металевої стрічки згідно із запропонованим винаходом (причому ця стрічка має той самий ХІМІЧНИЙ склад і ту саму товщину, що й стрічка, наведена на фіг 2), яка пройшла термічний шлях, що є проміжним між термічними шляхами С і D, наведеними на фіг1, аж до досягнення нормальної температури довкілля (в даному випадку стрічка була змотана у рулон при температурі 500°С), а після цього її піддали відпалу в замкнутому просторі в умовах, аналогічних умовам відпалу, якому піддавати еталонну або контрольну стрічку, зразок якої показано на фіг 2 На наведеному на фіг 3 знімку можна бачити, що і в даному випадку наявні великі феритні зерна З, але що зони з невеликими феритними зернами 6, які з'явилися в результаті перетворення мартенситу а', наявні тут в більш значній пропорції Факт достатньо швидкого перетинання стрічкою зони виділення або осадження карбідів і нітридів і виключення знаходження цієї стрічки в зоні перетворення аустеніту на ферит і карбіди передусім призводить до обмеженого осадження малозернистих карбідів у фериті (що є неминучим і не може усуватись внаслідок швидкості їх осадження або виділення) Крім того, у такий спосіб вдається зберегти значні зони аустеніту, більше багаті на вуглець 12 11 55398 і азот, ніж ферит, який потім перетворюється на веденому на фіг 2, відпал в замкнутому просторі мартенсит В процесі подальшого відпала в завиявляється в цьому еталонному або контрольномкнутому просторі дрібнозернисті карбіди виділяму випадку неспроможним забезпечити структуру ються в надрах фериту і мартенсит розпадається металевої матриці і розподіл карбідів, що сприяна ферит та на дрібнозернисті карбіди, розподілені ють гарній пластичності або в'язкості металу Прозначно більш рівномірно, ніж в зразку, наведеному те в'язкість стрічки, змотаної у рулон в умовах, на фіг 2 запропонованих цим винаходом, виявилася значно більшою в результаті відпала в замкнутому Таким чином, у даному випадку вже не спопросторі І доведеною до цілком задовільного рівстерігається присутність суцільних збільшених ня Дійсно, ДОСВІД показує, що ударна в'язкість, яка плівок карбідів, але тільки середні за розмірами і 2 має величину в діапазоні від ЗО до 40Дж/см , є розрізнені утворення 7 карбідів (з розмірами менцілком достатньою для того, щоб можна було више 0,5мкм) на межах між великими феритними конувати різноманітні види холодної обробки (зокзернами і зонами з невеликими феритними зернарема, розмотування рулону стрічки або обрізання ми, заповненими карбідами Ці дрібні включення и кромок) без пошкодження стрічки карбідів напевно є менш чутливими до початку утворення тріщин, ніж суцільні плівки карбідів, хаФакт виключення проходження стрічкою, зморактерні для контрольного зразка, показаного на таною у рулон, через зону перетворення аустеніту фіг 2 Добре помітною є поява зон з дрібними фена ферит і карбіди призводить в процесі охолоритними зернами в процесі відпала в замкнутому дження стрічки до утворення дрібнозернистих карпросторі, що є наслідком релаксації напружень, бідів у фериті, морфологія і розподіл яких є більше накопичених в процесі утворення мартенситу, що сприятливими для отримання після відпала в зазумовлює явище відновлення або повернення Ці мкнутому просторі дрібнозернистих і рівномірно зони дрібних феритних зерен є значно більш пласрозподілених карбідів Ця обставина значно ментичними і в'язкими, ніж матриця з великими феришою мірою виявляє негативний вплив на в'язкість тними зернами, і дозволяють обмежити крихкість або пластичність стрічки, ніж суцільні плівки карбіметалу, зокрема, затримуючи розповсюдження дів, що спостерігаються на контрольних зразках тріщин, які виникають внаслідок крихких ВІДКОЛІВ Металева матриця, одержувана після охолодження стрічки, змотаної у рулон при відносно низькій В'ЯЗКІСТЬ або пластичність стрічок, отриманих з температурі, яка виявляється багатшою на мартевикористанням еталонного або контрольного спонсит, також є більш сприятливим фактором для собу і з використанням способу згідно із запропогарної в'язкості або пластичності кінцевої стрічки, нованим винаходом, була оцінена за допомогою оскільки відпал в замкнутому просторі ефективно випробувань на вигин при ударі на зразках Шарпі з впливає на мартенсит для його розпаду головним V-подібним надрізом В процесі цих випробувань чином на дрібнозернистий ферит оцінювалася ударна в'язкість зазначених стрічок шляхом вимірювання енергії, поглиненої зразками Виконувався і інший тест, що є репрезентатипри 20°С Випробування проводили на зразках вним для в'язкості ЦИХ самих стрічок після здійсстрічок, відібраних перед і після відпала в замкнунення відпала в замкнутому просторі Цей тест тому просторі Результати випробувань зведені у полягає в реалізації згинань, що чергуються, на подану нижче таблицю 1 3 цієї таблиці видно, що кут 90° випробного зразка, кромки якого просто температура змотування стрічки у рулон не виявобрізані або були механічно оброблені Це згинанляє ніякого впливу на в'язкість при 20°С необробня являє собою операцію вигину зразка, що його леної вилитої стрічки, яку ще не піддали відпалу в випробовують, на кут 90° з подальшим його визамкнутому просторі Ця в'язкість є надто посерепрямленням до початкової прямої конфігурації В дньою і не піддається покращанню внаслідок відцих випробуваннях проводилась оцінка КІЛЬКОСТІ пала в замкнутому просторі у випадку еталонної ВИГИНІВ, які можна було здійснити до того, як виабо контрольної стрічки, змотаної у рулон в гаряпробний зразок зруйнується або на ньому з'явчому стані ляться тріщини в зоні вигину Усередненні результати цих випробувань зведені у подану нижче Таблиця 1 таблицю 2 Ударна в'язкість зразків стрічок у функції температури їх змотування у рулон Наявна в цій таблиці КІЛЬКІСТЬ ВИГИНІВ, ЩО дорівнює 0, означає, що ця стрічка не витримує навіть одного вигину без появи на ній перших тріщин Поглинена Поглинена енеабо просто повністю руйнується при першому ж енергія при ргія при 20°С вигині 3 цієї таблиці добре видно, що стрічка, ви20°С до відпалу після відпалу готовлена згідно із запропонованим винаходом, а Стрічка, змотаданих іспитах поводить себе значно краще, ніж на у рулон при и 5Дж/см2 и 5Дж/см2 еталонна або контрольна стрічка, виготовлена 800°С (еталон) згідно з існуючим рівнем техніки в цій галузі, що Стрічка, змота2 2 пояснюється міркуваннями, вже викладеними вии 5Дж/см и 60Дж/см на у рулон при ще 500°С (винахід) Як можна бачити на електронному знімку, на 55398 13 Таблиця 2 Середня КІЛЬКІСТЬ вигинів до руйнування або появи тріщину функції температури змотування у рулон Механічно об- Обрізані кророблені кромки мки Стрічка, змотана у рулон при температурі 800°С (еталон) Стрічка, змотана у рулон при температурі 500°С (винахід) 2 0 6 4 Отже, перша фундаментальна ідея запропонованого винаходу полягає в тому, щоб змусити стрічку, яка виходить з установки безперервного лиття між валками, проходити такий шлях и подальшого охолодження, що дозволяє обмежити виділення карбідів, усуваючи головним чином появу тих з них, які могли б бути наслідком розпаду аустеніту і які будуть здатні зливатися у великі суцільні плівки в процесі відпала у замкнутому просторі Друга фундаментальна ідея винаходу полягає в тому, щоб сприяти на тій самій стадії виготовлення перетворенню аустеніту на мартенсит таким чином, щоб максимально можливою мірою отримати дрібнозернистий ферит в процесі зазначеного відпала в замкнутому просторі Ці умови реалізуються в тому випадку, якщо обмежують час проходження цією вилитою стрічкою через зону виділення карбідів і нітридів з фериту і, головним чином, якщо виключають перебування цієї стрічки в зоні перетворення аустеніту на ферит і карбіди На практиці реалізація цих умів для марок сталі, що відповідають нормі A1S1 430, а також споріднених їм марок, вимагає, щоб змотування стрічки у рулон здійснювалося при температурі приблизно 600°С або менше для того, щоб виключити знаходження цієї стрічки в зоні перетворення аустеніту на ферит і карбіди в той період, коли вона змотана у рулон Залежно від специфічних умів лиття, таких, як товщина стрічки, що виробляється, швидкість лиття і відстань, що ВІДДІЛЯЄ валки лиття від намотувального пристрою, зазначені температурні умови термічної обробки можуть бути виконані за допомогою простого природного охолодження вилитої стрічки повітрям або їх виконання може потребувати використання спеціальної установки для примусового і форсованого охолодження стрічки, наприклад, шляхом розприскування охолоджувального текучого середовища, такого, як вода або водно-повітряна суміш Вважається, що забезпечення охолодження стрічки із швидкістю не менше 10°С на секунду в період від моменту и виходу з установки безперервного лиття між валками і до моменту, коли температура цієї стрічки знижується до 600°С, після чого вже можна здійснювати змотування стрічки у рулон, як правило веде до бажаних результатів Необхідним є, однак, щоб утворення мартен 14 ситу в процесі охолодження стрічки контролювалось таким чином, щоб цей мартенсит сам не ставав шкідливим для цієї стрічки В першу чергу обов'язковим є виключення формування мартенситу до змотування стрічки у рулон, оскільки в противному випадку це призводить до великого ризику розірвання стрічки в процесі її змотування у рулон Для цього необхідно, щоб змотування стрічки у рулон здійснювалось при температурі, що перевищує температуру Ms перетворення аустеніту на мартенсит, тобто приблизно 300°С З іншого боку, надто швидке охолодження рулону стрічки (із ШВИДКІСТЮ, ЩО перевищує 300°С на годину) буде призводити до надлишкового формування дуже твердого мартенситу, що зробить цю стрічку занадто крихкою для того, щоб витримати без пошкоджень маніпуляції з рулоном, що передують відпалу Приклад термічної обробки В, наведеної на фіг1, є репрезентативним для дефектів, до яких може призвести надто швидке охолодження стрічки, оскільки відсутність змотування стрічки у рулон в цьому випадку призводить до середньої швидкості охолодження стрічки приблизно 1000°С на годину Після такого охолодження стрічка має твердість 192Hv, що є занадто високим значенням, тоді як еталонна стрічка, яка охолоджується по термічному шляху А, має твердість 155Hv Стрічки згідно із запропонованим винаходом, які піддаються охолодженню по термічному шляху, проміжному між термічними шляхами С і D, наведеними на фіг 1, мають твердість приблизно 180Hv Слід вважати, що змотана у рулон стрічка не повинна охолоджуватися із швидкістю, що перевищує 300°С на годину На практиці ця умова як правило задовольняється на установках промислового формату, коли не вживаються спеціальні заходи для прискорення охолодження рулонів (швидкість природного охолодження на повітрі становить як правило приблизно 100°С на годину) З іншого боку, для отримання задовільних результатів необхідно зачекати певний час перед тим, як приступати до операції відпала в замкнутому просторі, для того, щоб змотана у рулон стрічка охолодилась достатньою мірою для того, щоб встигли відбутися бажані перетворення, зокрема, перетворення аустеніту на мартенсит На практиці відпал в замкнутому просторі повинен здійснюватись на рулоні, вхідна температура якого має величину в інтервалі від 200°С до нормальної температури довкілля Цей відпал виконується при температурі в інтервалі від 800°С до 850°С протягом принаймні 4 годин Щодо інших способів, які існують зараз і мають на меті підвищити в'язкість або пластичність тонких стрічок з феритної нержавіючої сталі, що містить близько 17% хрому, спосіб згідно із запропонованим винаходом має ту перевагу, що він не вимагає спеціальної і дорогої адаптації цієї марки сталі, такої, наприклад, як введення стабілізуючих елементів та/або зменшення вмісту вуглецю і азоту до вельми низького рівня Спосіб згідно із запропонованим винаходом може здійснюватись лише на установці безперервного лиття між валками, не вимагаючи при цьому 15 55398 використання установки для гарячої прокатки стрічки, що виходить з валків лиття Він не вимагає також спеціальної адаптації технологічних операцій, що йдуть за власне виливанням стрічки (відпал в замкнутому просторі, обрізання кромок, вилучення окалини тощо) Єдина модифікація стандартної установки безперервного лиття між валками, що може бути потрібною у випадку застосування способу ВІДПОВІДНО до запропонованого винаходу, полягає в додаванні до неї у разі необхідності пристрою охолодження стрічки, що встановлюється під валками лиття Один такий пристрій, що може мати дуже просту конструкцію, дозволить гарантувати, що така вилита стрічка ніколи не буде в зоні перетворення аустеніту на ферит і карбіди і що змотування стрічки у рулон завжди буде здійснюватися при температурі 600°С або більш низькій температурі при будь-якій швидкості лиття і при будь-якій товщині стрічки, що виливається, навіть утому випадку, якщо намотувальний пристрій розташовується відносно близько до валків лиття (що може виявитися бажаним для лиття виробів з інших типів сталей) Цілком у дусі запропонованого винаходу є застосування описаного вище способу до вилитих між валками стрічок, що їх піддають гарячій прокатці під цими валками, коли виконуються необхідні умови охолодження і змотування стрічки у рулон Можна застосовувати таку гарячу прокатку для того, щоб підвищити доброякісність внутрішніх зон металу стрічки, закриваючи можливо наявні в металі пори, і для покращання якості поверхні стрічки Крім того, гаряча прокатка вилитої стрічки, здійснювана при температурі в діапазоні від 900° до 1150°С із ступенем деформації металу принаймні 5%, справляє сприятливий вплив на в'язкість стрічки, причому досвід показує, що цей ефект додається до ефекту з застосуванням способу згідно із запропонованим винаходом і забезпечується без необхідності дотримання дуже жорстких аналітичних умов, викладених у джерелі ЕР-А0638653, що вже згадувалось вище Таким чином є можливість одержати в'язкість або пластичність стрічки, більше високу, ніж та, яку можна досягнути лише застосуванням гарячої прокатки, і ніж та, яку можна забезпечити лише шляхом застосування базового варіанту способу згідно із запропонованим винаходом Як приклад здійснювались випробування сталевої стрічки товщиною 2,7мм, вилитої між валками з нержавіючої сталі, що має такий ХІМІЧНИЙ склад, виражений у вагових відсотках вуглець 0,040%, кремній 0,23%, сірка 0,001%, фосфор 0,024%, марганець 0,40%, хром 16,50%, нікель 0,57%, молібден 0,030%, титан 0,002%, ніобій 0,001%, мідь 0,060%, алюміній 0,003%, ванадій 0,060%, азот 0,042%, 16 кисень 0,0090%, бор менше 0,001% Цей ХІМІЧНИЙ склад відповідає значенню критерію ур на рівні 46,5% і температурі Ас1 826°С У разі відсутності гарячої прокатки вилитої стрічки, коли змотування цієї стрічки у рулон здійснюється при температурі приблизно 800°С (згідно з термічною обробкою А, наведеною на фіг 1) перед відпалом рулону в замкнутому просторі, ця стрічка не витримує навіть одного згинання на обрізаних кромках і одразу ж руйнується або розламується У випадку змотування цієї стрічки у рулон при температурі приблизно 670°С вона витримує лише одне згинання на обрізаних кромках Однак, якщо змотування стрічки здійснюють при температурі 500°С ВІДПОВІДНО до способу за цим винаходом, дана стрічка може витримати 4 згинання на обрізаних кромках Таким чином, ці випробування підтверджують те, що відзначалось в прикладі, який було проілюстровано вище на фіг 1, 2 та З Утому випадку, коли зазначена стрічка додатково піддається гарячій прокатці при температурі приблизно 1000°С із ступенем деформації метала по товщині на рівні 30%, змотування у рулон, що здійснюється при температурі 500°С ВІДПОВІДНО ДО запропонованого винаходу, надає стрічці енергії поглинання при температурі 20°С (після відпалу в замкнутому просторі) порядку 160Дж/см2 для умов випробувань, аналогічних до умов тих випробувань, результати яких наведені в зазначеній вище таблиці 1 Для порівняння, у тому випадку, коли змотування стрічки у рулон здійснюється при температурі 800°С, енергія поглинання при температурі 20°С становить лише 100Дж/см2 Металеві стрічки, які можуть виготовлятись у спосіб ВІДПОВІДНО до запропонованого винаходу, відрізняються від стрічок, виготовлених згідно з існуючими способами, головним чином тим, що запропоновані стрічки поєднують у собі колонну структуру з великими феритними зернами, яка існує поряд з численними дрібнозернистими феритними зонами, наповненими вкрапленнями карбідів, відсутність суцільних плівок великих утворень карбідів, заміщених включеннями невеликих і розрізнених утворень карбідів, наявних на межах між великими феритними зернами і зонами з дрібними феритними зернами, у випадку, коли згідно з базовим варіантом реалізації запропонованого винаходу не використовують гарячу прокатку стрічки перед її змотуванням у рулон, відсутність структур, які часто вказують на те, що така гаряча прокатка здійснювалась, і, в цілому, відсутність будь-якого значного вмісту спеціальних стабілізуючих елементів, таких, як ніобій, ванадій, титан, алюміній, молібден Як вже говорилось вище, такі елементи у разі необхідності можуть бути наявними у складі сталі з різних міркувань, але вони не справляють істотного впливу на в'язкість або пластичність цієї стрічки з нержавіючої сталі Цілком задовільна в'язкість металу робить стрічки згідно із запропонованим винаходом здатними після їх виготовлення витримувати без по 55398 17 шкоджень звичайні металургійні операції, які перетворюють ці стрічки на той чи інший кінцевий про 1 секуьда 1 хвилина 18 дукт, що використовується клієнтами, зокрема, холодну прокатку 1 годлнэ 60 ГОДЕ ФІГ.1 Фіг.2 Фіг.З Підписано до друку 05 05 2003 р Тираж 39 прим ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of thin strip from ferritic stainless steel and thin steel strip made by this method

Назва патенту російськоюСпособ изготовления тонкой ленты из ферритной нержавеющей стали и тонкая стальная лента, изготовленная этим способом

МПК / Мітки

МПК: C21D 9/52, B22D 11/22, B22D 11/06, C21D 8/02

Мітки: тонка, способом, стрічка, нержавіючої, тонкої, феритної, спосіб, сталі, виготовлення, виготовлена, сталева, стрічки, цим

Код посилання

<a href="https://ua.patents.su/9-55398-sposib-vigotovlennya-tonko-strichki-z-feritno-nerzhaviyucho-stali-ta-tonka-staleva-strichka-vigotovlena-cim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення тонкої стрічки з феритної нержавіючої сталі та тонка сталева стрічка, виготовлена цим способом</a>

Попередній патент: Спосіб управління пристроєм для подачі сипкого матеріалу в транспортний трубопровід

Наступний патент: Залізнична цистерна для транспортування рідкого вантажу

Випадковий патент: Варені сардельки з пюре квасолі