Система термобар’єрного покриття для деталі із суперсплаву (варіанти) та спосіб її виготовлення

Номер патенту: 62944

Опубліковано: 15.01.2004

Автори: Бос Садхангшу, Марсін Джинін Т., Гупта Дінеш К., Юліон Ніколас І.

Формула / Реферат

1. Система термобар'єрного покриття для деталі із суперсплаву, яка включає основу із суперсплаву, зв'язувальне покриття, шар зціплення з оксиду алюмінію та керамічний шар, який нанесено на шар оксиду алюмінію, яка відрізняється тим, що основа виконана з суперсплаву, який здатний утворювати шар зціплення з оксиду алюмінію, зв'язувальне покриття нанесено на локальну поверхню основи, при цьому частина основи залишається непокритою зв'язувальним покриттям, а шар зціплення із оксиду алюмінію утворено на непокритій зв'язувальним покриттям частині основи та на зв'язувальному покритті.

2. Система згідно з п. 1, яка відрізняється тим, що зв'язувальне покриття є зв'язувальним покриттям із MCrAlY, де М обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, або алюмінідним зв'язувальним покриттям.

3. Система згідно з будь-яким з пп. 1. або 2, яка відрізняється тим, що зв'язувальне покриття нанесено на локальну поверхню, на якій перш за все трапляється руйнування керамічного шару.

4. Система згідно з будь-яким зпп. 1-3, яка відрізняється тим, що основа включає аеродинамічний профіль, що має передню кромку та задню кромку.

5. Система згідно з п. 4, яка відрізняється тим, що зв'язувальне покриття нанесено на, принаймні, одну з кромок аеродинамічного профілю: передню та/або задню.

6. Система згідно з будь-яким з пп. 1-5, яка відрізняється тим, що зв'язувальне покриття нанесено шляхом плазмового напилювання.

7. Система згідно з будь-яким з пп. 1-6, яка відрізняється тим, що зв'язувальне покриття має товщину, що становить менш ніж приблизно 0,13 мм.

8. Система згідно з будь-яким з пп. 1-7, яка відрізняється тим, що керамічний шар має колончасту мікроструктуру.

9. Система згідно з будь-яким з пп. 1-8, яка відрізняється тим, що зв'язувальне покриття нанесено на локальну поверхню, яка має схильність пошкоджуватися частинками або сміттям.

10. Система згідно з будь-яким з пп. 1-9, яка відрізняється тим, що зв'язувальне покриття нанесено на менш ніж 50% основи.

11. Система термобар'єрного покриття для деталі із суперсплаву, яка включає основу із суперсплаву, зв'язувальне покриття, шар зціплення з оксиду алюмінію та керамічний шар, який нанесено на шар оксиду алюмінію, яка відрізняється тим, що система містить алюмінідне покриття, яке нанесено на основу, а зв'язувальне покриття виготовлено із МСrАlY, де М обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, та нанесено на локальну поверхню алюмінідного покриття так, що частина алюмінідного покриття залишається непокритою зв'язувальним покриттям, при цьому шар зціплення з оксиду алюмінію утворено на алюмінідному покритті та зв'язувальному покритті із MCrAlY.

12. Система згідно з п. 11, яка відрізняється тим, що зв'язувальне покриття нанесено на локальну поверхню, на якій перш за все трапляється руйнування керамічного шару.

13. Система згідно з пп. 11 або 12, яка відрізняється тим, що основа включає аеродинамічний профіль, що має передню кромку та задню кромку.

14. Система згідно з п. 13, яка відрізняється тим, що зв'язувальне покриття нанесено на, принаймні, одну з кромок аеродинамічного профілю: передню та/або задню.

15. Система згідно з будь-яким з пп. 11-14, яка відрізняється тим, що зв'язувальне покриття нанесено шляхом плазмового напилювання.

16. Система згідно з будь-яким з пп. 11-15, яка відрізняється тим, що зв'язувальне покриття має товщину, що становить менш ніж приблизно 0,13 мм.

17. Система згідно з будь-яким з пп. 11-16, яка відрізняється тим, що керамічний шар має колончасту мікроструктуру.

18. Система згідно з будь-яким з пп. 11-17, яка відрізняється тим, що зв'язувальне покриття нанесено на локальну поверхню, яка має схильність пошкоджуватися частинками або сміттям.

19. Система згідно з будь-яким з пп. 11-18, яка відрізняється тим, що зв'язувальне покриття нанесено на менш ніж 50% поверхні алюмінідного покриття.

20. Система термобар'єрного покриття для деталі із суперсплаву, яка включає основу із суперсплаву, зв'язувальне покриття, шар зціплення з оксиду алюмінію та керамічний шар, який нанесено на шар оксиду алюмінію, яка відрізняється тим, що зв'язувальне покриття виготовлено із MCrAlY, де М обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, та нанесено на локальну поверхню основи так, що частина основи залишається непокритою зв'язувальним покриттям, і на непокриту зв'язувальним покриттям частину основи та на зв'язувальне покриття нанесено алюмінідне покриття, при цьому шар зціплення з оксиду алюмінію утворено на алюмінідному покритті та зв'язувальному покритті із MCrAlY.

21. Система згідно з п. 20, яка відрізняється тим, що зв'язувальне покриття нанесено на локальну поверхню, на якій перш за все трапляється руйнування керамічного шару.

22. Система згідно з пп. 20 або 21, яка відрізняється тим, що основа включає аеродинамічний профіль, що має передню кромку та задню кромку.

23. Система згідно з п. 22, яка відрізняється тим, що зв'язувальне покриття нанесено на, принаймні, одну з кромок аеродинамічного профілю: передню та/або задню.

24. Система згідно з будь-яким з пп. 20-23, яка відрізняється тим, що зв'язувальне покриття нанесено шляхом плазмового напилювання.

25. Система згідно з будь-яким з пп. 20-24, яка відрізняється тим, що зв'язувальне покриття має товщину, що становить менш ніж приблизно 0,13 мм.

26. Система згідно з будь-яким з пп. 20-25, яка відрізняється тим, що керамічний шар має колончасту мікроструктуру.

27. Система згідно з будь-яким з пп. 20-26, яка відрізняється тим, що зв'язувальне покриття нанесено на локальну поверхню, яка має схильність пошкоджуватися частинками або сміттям.

28. Система згідно з будь-яким з пп. 20-27, яка відрізняється тим, що зв'язувальне покриття нанесено на менш ніж 50% основи.

29. Спосіб виготовлення деталі із суперсплаву з покриттям, який включає нанесення зв'язувального покриття на основу із суперсплаву, утворення шару оксиду алюмінію та нанесення шару із керамічного матеріалу на шар оксиду алюмінію, який відрізняється тим, що основу виготовляють з суперсплаву, матеріал якого є здатним утворювати шар зціплення із оксиду алюмінію, зв'язувальне покриття наносять на, принаймні, одну локальну поверхню основи, так що інша частина основи залишається непокритою, потім утворюють шар зціплення з оксиду алюмінію на частині основи, що залишилася непокритою, та на зв'язувальному покритті, після чого наносять шар із керамічного матеріалу на шар оксиду алюмінію.

30. Спосіб згідно з п. 29, який відрізняється тим, що зв'язувальне покриття, яке наносять на, принаймні, одну локальну поверхню основи, є зв'язувальним покриттям з MCrAlY, де М обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, або алюмінідним зв'язувальним покриттям.

31. Спосіб згідно з пп. 29 або 30, який відрізняється тим, що зв'язувальне покриття наносять, принаймні, на одну локальну поверхню, яка включає поверхню, що є сприйнятливою до руйнування керамічного шару перш за все.

32. Спосіб згідно з будь-яким з пп. 29-31, який відрізняється тим, що як основу використовують аеродинамічний профіль, який має передню кромку та задню кромку.

33. Спосіб згідно з п.32, який відрізняється тим, що зв'язувальне покриття наносять на, принаймні, одну з кромок аеродинамічного профілю: передню та/або задню.

34. Спосіб згідно з будь-яким з пп. 29-33, який відрізняється тим, що зв'язувальне покриття наносять шляхом плазмового напилювання.

35. Спосіб згідно з будь-яким з пп. 29-34, який відрізняється тим, що шар із керамічного матеріалу наносять з утворенням колончастої мікроструктури.

36. Спосіб згідно з будь-яким з пп. 29-35, який відрізняється тим, що зв'язувальне покриття наносять на менш ніж 50% поверхні основи.

37. Спосіб згідно з будь-яким з пп. 29-36, який відрізняється тим, що шар зціплення з оксиду алюмінію утворюють на зв'язувальному покритті, нанесеному на матеріал основи.

Текст

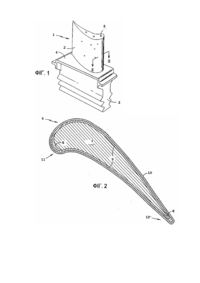

Група винаходів, що заявляється, відноситься, взагалі, до покриттів металевих виробів, зокрема, до термобар'єрних покриттів (ТБП) і систем керамічних термобар'єрних покриттів для деталей із суперсплавів. Термобар'єрні покриття (ТБП) широко використовують для зниження робочих температур деталей. Наприклад, протягом років ТБП використовували у газотурбінних двигунах і, зокрема, у турбінних відсіках таких двигунів. Найбільш близьким по сукупності ознак до деталі із суперсплаву з покриттям, що заявляється як винахід, є вибрана як прототип деталь з термобар' єрним покриттям (дивися опис .винаходу до патенту США №4 321 311, МПК С23С 14/08), яка має основу із суперсплаву, шар оксиду алюмінію та зціплений з ним колончастий шар із керамічного матеріалу, що утворює термобар'єрне покриття на шарі оксиду алюмінію. Звичайно на зовнішній поверхні деталі, що охолоджується повітрям, такої як деталь турбіни, є керамічне термобар'єрне покриття (ТБП), таке як діоксид цирконію, стабілізований оксидом ітрію. Наприклад, діоксид цирконію, що має 7 масових відсотків оксиду ітрію (7YSZ -діоксид цирконію, стабілізований 7 відсотками оксиду ітрію). На зовнішню поверхню металевої деталі, такої як турбінна лопать, що виготовлена із суперсплаву, нанесено тонкий рівномірний металевий зв'язувальний шар. Зв'язувальний шар може бути сплавом MCrAlY, міжметалевим алюмінідом або іншим придатним матеріалом. В сплаві MCrAlY компонент "М" означає метал, що обирають з групи, яка складається із заліза, кобальту, нікелю та їх сумішей. Відносно тонший шар оксиду алюмінію, утворюється шляхом окиснення на зв'язувальному шарі. Альтернативно шар оксиду алюмінію можна утворювати безпосередньо на основі шляхом її окиснення, не використовуючи зв'язувального покриття. У деталі із суперсплаву з покриттям, що заявляється, і у прототипі співпадають наступні істотні ознаки: деталі мають основу із суперсплаву і зв'язувальне покриття. Найбільш близької по сукупності ознак до системи термобар 1єрного покриття для деталі із суперсплаву, що заявляється як винахід, є вибрана як прототип система термобар 1єрного покриття для деталі із суперсплаву, яка приведена у описі винаходу до патенту США №4 321 311, МПК С23С 14/08. Ця система включає основу із суперсплаву, зв'язувальне покриття, шар зціплення з оксиду алюмінію та керамічний шар, який нанесено на шар оксиду алюмінію. У всіх варіантах системи термобар 1єрного покриття для деталі із суперсплаву, що заявляються, і у прототипі співпадають наступні істотні ознаки: системи включають основу із суперсплаву, зв'язувальне покриття, шар зціплення з оксиду алюмінію та керамічний шар, який нанесено на шар оксиду алюмінію. Найбільш близьким по сукупності ознак до способу виготовлення деталі із суперсплаву з покриттям, що заявляється як винахід, є вибраний як прототип спосіб виготовлення деталі із суперсплаву з покриттям, який включає нанесення зв'язувального покриття на основу із суперсплаву, утворення шару оксиду алюмінію та нанесення шару із керамічного матеріалу на шар оксиду алюмінію (дивися опис винаходу до патенту США №4 321 311, МПК С23С 14/08). У способі виготовлення деталі із суперсплаву з покриттям, що заявляється, і у прототипі співпадають наступні істотні ознаки: способи включають нанесення зв'язувального покриття на основу із суперсплаву, утворення шару оксиду алюмінію та нанесення шару із керамічного матеріалу на шар оксиду алюмінію. Аналіз технічних властивостей прототипу винаходу "Деталь із суперсплаву з покриттям", прототипу варіантів винаходу "Система термобар'єрного покриття для деталі із суперсплаву" та прототипу винаходу "Спосіб виготовлення деталі із суперсплаву з покриттям", обумовлених їх ознаками, показує, що отриманню очікуваного нового технічного результату при використанні вище згаданих прототипів перешкоджають наступні однакові причини. Нанесення зв'язувального покриття, взагалі, збільшує масу деталі, при цьому її міцність не підвищується, що є небажаним, наприклад, у газотурбінних двигунах та, зокрема, є небажаним для рухомих та обертових деталей, таких як лопатки. Щодо деталей, швидкість обертання яких становить декілька тисяч обертів за хвилину, додаткова маса зв'язувального покриття значно підвищує напруження лопаток, наприклад, відповідне відцентровій силі від зв'язувального покриття, що збільшується з квадратом швидкості обертання. При підвищених температурах напруження лопатки, яке відносять на рахунок зв'язувального покриття, також викликає деформацію повзучості на хвостовику лопатки, що впливає на проміжок між кінцем лопатки та будьякою оточуючою структурою та впливає на ефективність та термін функціонування двигуна. Крім того, товсте зв'язувальне покриття зазнає значної термічної утоми внаслідок температурних напружень, які виникають у покритті на широкому діапазоні температур, яких зазнає деталь. Отже, використання суперсплавів, які є здатними утворювати шар зціплення із оксиду алюмінію, все більш є бажаним для використання у обертових деталях, таких як лопатки турбіни та лопатка компресора, а також у інших рухомих деталях. Але відомо, що багато керамічних матеріалів, до яких належать стабілізований або зміцнений діоксид цирконію взагалі, як наприклад, діоксид цирконію, що має 7 масових відсотків оксиду ітрію (7YSZ -діоксид цирконію, стабілізований 7 відсотками оксиду ітрію), є відносно проникними для кисню. Отже, долішній метал буде окиснюватися (зі звичайними керованими та завбаченими швидкостями), а з підвищенням температури він буде окиснюватися із збільшеною швидкістю. Відомо також, що керамічний шар буде, зрештою, відколюватися або руйнуватися, що, в свою чергу, впливатиме на термін служби деталі. При нормальних умовах функціонування на термін служби після відколювання керамічного шару впливає термін окиснення зв'язувального покриття, що залишилося, або термін окиснення сплаву. Взагалі, суперсплави, які є здатними утворювати шар оксиду алюмінію без застосування окремого зв'язувального покриття, є менш стійкими до окиснення, ніж звичайні суперсплави, які використовують окреме зв'язувальне покриття. Ми вважаємо, що більш висока стійкість до окиснення звичайних суперсплавів є наслідком, принаймні частково, більш високого вмісту алюмінію, наприклад, у зв'язувальному покритті, яке використовують з звичайними суперсплавами, а також наслідком присутності проміжного шару (зв'язувального покриття) між основою та її оточенням. Крім того відомо, що частини керамічного матеріалу випадково руйнуються передчасно, наприклад, внаслідок локального відколювання або пошкодження стороннім предметом, наприклад, частинками, що утворюються під час згоряння, сміттям, що є у повітрі, яке надходить у двигун, або сміттям, яке виникає внаслідок руйнування внутрішніх деталей. Поверхні долішної деталі тоді зазнають значно підвищених температур та окиснюються з відносно більшими швидкостями, внаслідок чого скорочується термін служби деталі. Щодо деталей, які не мають окремого зв'язувального покриття, то матеріал основи зазнає безпосереднього впливу більш високих температур та кисню та окиснюється, навіть, з більш високими швидкостями. Більш висока швидкість окиснення, що виникає на незахищених частинах матеріалу основи, у свою чергу прискорює руйнування оточуючого керамічного матеріалу та додаткового матеріалу основи, а підвищені температури можуть розплавити або іншими способом пошкодити матеріал основи. Отже, зважаючи на вище згадане, нанесення зв'язувального покриття є бажаним для збільшення терміну служби деталі, але збільшення при цьому маси деталі без підвищення її міцності є небажаним. У основу винаходу поставлено задачу створити таку деталь із суперсплаву з покриттям, в якій удосконалення шляхом зміни взаємного розташування елементів дозволило б при використанні винаходу забезпечити досягнення технічного результату, що полягає в зменшенні маси деталі із суперсплаву з покриттям при забезпеченні заданого терміну служби деталі. У основу винаходу поставлено також задачу створити таку систему термобар'єрного покриття для деталі із суперсплаву, в якій удосконалення шляхом зміни взаємного розташування елементів дозволило б при використанні винаходу забезпечити досягнення технічного результату, що полягає в зменшенні маси деталі із суперсплаву з покриттям при забезпеченні заданого терміну служби деталі. Окрім того, у основу винаходу поставлено також задачу створити такий "Спосіб виготовлення деталі із суперсплаву з покриттям", в якому удосконалення шляхом введення нової умови виконання дії нанесення зв'язувального покриття та умови вибору матеріалу для основи деталі дозволило б при використанні винаходу забезпечити досягнення технічного результату, що полягає в зменшенні маси деталі із суперсплаву з покриттям при забезпеченні заданого терміну служби деталі. Для вирішення зазначених задач заявляється група винаходів, пов'язаних єдиним винахідницьким задумом. В цю групу входять "Деталь із суперсплаву з покриттям", призначена для використання в зазначеному винаході "Система термобар'єрного покриття для деталі із суперсплаву" у трьох варіантах, та "Спосіб виготовлення деталі із суперсплаву з покриттям". Деталь із суперсплаву з покриттям, що заявляється як винахід, який спрямований на розв'язання поставленої задачі, містить основу із суперсплаву і зв'язувальне покриття. Від прототипу винахід, який заявляється, відрізняється тим, що зв'язувальне покриття нанесено на, принаймні, одну локальну поверхню основи, так що інша частина основи залишається непокритою зв'язувальним покриттям. Згідно з винаходом, зв'язувальне покриття наносять на локальну поверхню основи із суперсплаву (який може, але необов'язково, мати зв'язувальне покриття для утворення шару зціплення із оксиду алюмінію). При використанні винаходу "Деталь із суперсплаву з покриттям" очікується досягнення технічного результату, що полягає в зменшенні маси деталі із суперсплаву з покриттям при забезпеченні заданого терміну служби деталі. Між сукупністю істотних ознак винаходу і технічним результатом, що досягається, є наступний причиннонаслідковий зв'язок. Нанесення зв'язувального покриття тільки на локальну поверхню основи так, що інша частина основи залишається непокритою зв'язувальним покриттям, призводить до того, що після відколювання або руйнування верхнього шару покриття саме на цій локальній поверхні долішній метал буде захищений від окислення при підвищенні температури розташованим тут зв'язувальним покриттям без застосування додаткової маси зв'язувального покриття, бо інша частина основи залишається непокритою зв'язувальним покриттям. Товщина зв'язувального покриття на локальній поверхні вибирається за умов забезпечення, такого терміну окислення зв'язувального покриття, щоб забезпечити заданий термін служби деталі. При цьому навіть "товсте" зв'язувальне покриття не зазнає значної термічної утоми внаслідок температурних напружень, як при суцільному покритті, бо знаходиться у вузькому діапазоні температур, яких зазнає не вся деталь, а тільки та її частина де знаходиться локальна поверхня, що покрита зв'язувальним покриттям. Крім того, для обертових деталей, таких як турбіна лопатка в газотурбінних двигунах, при цьому · зменшиться те напруження турбінної лопатки при підвищених температурах, яке виникає при суцільному зв'язувальному покритті, що дозволяє підвищити термін служби лопатки та термін функціонування двигуна. У деяких конкретних формах виконання деталь із суперсплаву з покриттям, що заявляється, характеризується наступними відмінними від прототипу ознаками. Основу виготовлено з суперсплаву, матеріал якого є здатним утворювати шар зціплення із оксиду алюмінію, та деталь містить шар зціплення із оксиду алюмінію, який утворено на непокритій зв'язувальним покриттям частині основи та на зв'язувальному покритті. Деталь включає керамічний шар, який нанесено на шар оксиду алюмінію. Зв'язувальне покриття нанесено на локальну поверхню, яка є сприйнятливою до руйнування керамічного шару перш за все. Керамічний шар на деталі має колончасту мікроструктуру. Зв'язувальне покриття є зв'язувальним покриттям з MCrAlY, де Μ обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, або алюмінідним зв'язувальним покриттям. Деталь включає аеродинамічний профіль, який має передню кромку та задню кромку. Зв'язувальне покриття нанесено на, принаймні, одну з кромок аеродинамічного профілю: передню та/або задню. Зв'язувальне покриття має товщину, яка становить менш ніж приблизно 0,13мм. У першому варіанті "Система термобар'єрного покриття для деталі із суперсплаву", що заявляється як винахід, який спрямований на розв'язання поставленої задачі, включає основу із суперсплаву, зв'язувальне покриття, шар зціплення з оксиду алюмінію та керамічний шар, який нанесено на шар оксиду алюмінію. Від прототипу цей винахід, відрізняється тим, що основа виконана з суперсплаву, який здатний утворювати шар зціплення з оксиду алюмінію, зв'язувальне покриття нанесено на локальну поверхню основи, при цьому частина основи залишається непокритою зв'язувальним покриттям, а шар зціплення із оксиду алюмінію утворено на непокритій зв'язувальним покриттям частині основи та на зв'язувальному покритті. У конкретному випадку виконання цей варіант системи термобар'єрного покриття для деталі із суперсплаву відрізняється від прототипу тим, що зв'язувальне покриття є зв'язувальним покриттям із MCrAlY, де Μ обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, або алюмінідним зв'язувальним покриттям. У другому варіанті "Система термобар'єрного покриття для деталі із суперсплаву", що заявляється як винахід, який спрямований на розв'язання поставленої задачі, включає основу із суперсплаву, зв'язувальне покриття, шар зціплення з оксиду алюмінію та керамічний шар, який нанесено на шар оксиду алюмінію. Від прототипу цей варіант відрізняється тим, що система містить алюмінідне покриття, яке нанесено на основу, а зв'язувальне покриття виготовлено із MCrAlY, де Μ обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, та нанесено на локальну поверхню алюмінідного покриття так, що частина алюмінідного покриття залишається непокритою зв'язувальним покриттям, при цьому шар зціплення з оксиду алюмінію утворено на алюмінідному покритті та зв'язувальному покритті із MCrAlY. У третьому варіанті "Система термобар'єрного покриття для деталі із суперсплаву", що заявляється як винахід, який спрямований на розв'язання поставленої задачі, включає основу із суперсплаву, зв'язувальне покриття, шар зціплення з оксиду алюмінію та керамічний шар, який нанесено на шар оксиду алюмінію. Від прототипу цей варіант відрізняється тим, що зв'язувальне покриття виготовлено із MCrAlY, де Μ обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, та нанесено на локальну поверхню основи так, що частина основи залишається непокритою зв'язувальним покриттям, і на непокриту зв'язувальним покриттям частину основи та на зв'язувальне покриття нанесено алюмінідне·покриття, при цьому шар зціплення з оксиду алюмінію утворено на алюмінідному покритті та зв'язувальному покритті із MCrAlY. При використанні варіантів винаходу "Система термобар'єрного покриття для деталі із суперсплаву" очікується досягнення технічного результату, що полягає в зменшенні маси деталі із суперсплаву з покриттям при забезпеченні заданого терміну служби деталі. Між сукупністю істотних ознак варіантів цього винаходу і технічним результатом, що досягається, є наступний причинно-наслідковий зв'язок. Нанесення зв'язувального покриття тільки на локальну поверхню основи або локальну поверхню алюмінідного покриття (залежно від варіанту) так, що інша частина основи або алюмінідного покриття залишається непокритою зв'язувальним покриттям, призводить до того, що після відколювання або руйнування верхнього керамічного шару, який нанесено на шар оксиду алюмінію, саме на цій локальній поверхні долішнє зв'язувальне покриття залишається та обмежує швидкість, з якою окислюється долішній матеріал. Тобто долішній матеріал буде захищений від окислення при підвищенні температури без застосування додаткової маси зв'язувального покриття, бо інша частина долішнього матеріалу залишається непокритою зв'язувальним покриттям. Товщина зв'язувального покриття на локальній поверхні вибирається за умов забезпечення такого терміну окислення зв'язувального покриття, щоб забезпечити заданий термін служби деталі. При цьому навіть "товсте" зв'язувальне покриття не зазнає значної термічної утоми внаслідок температурних напружень, як при суцільному покритті, бо знаходиться у вузькому діапазоні температур, яких зазнає не вся деталь, а тільки та її частина де знаходиться локальна поверхня, що покрита зв'язувальним покриттям. Крім того, для обертових деталей, таких як турбіна лопатка в газотурбінних двигунах, при цьому зменшиться те напруження турбінної лопатки при підвищених температурах, яке виникає при суцільному'зв'язувальному покритті, що дозволяє підвищити термін служби лопатки та термін функціонування двигуна. У конкретних випадках виконання кожен з варіантів винаходу "Система термобар1єрного покриття для деталі із суперсплаву", що заявляється, характеризується наступними відмінними від прототипу ознаками. Зв'язувальне покриття нанесено на локальну поверхню, на якій перш за все трапляється руйнування керамічного шару. Основа включає аеродинамічний профіль, що має передню кромку та задню кромку. Зв'язувальне покриття нанесено на, принаймні, одну з кромок аеродинамічного профілю: передню та/або задню. Зв'язувальне покриття нанесено шляхом плазмового напилювання. Зв'язувальне покриття має товщину, що становить менш ніж приблизно 0,13 мм. Керамічний шар має колончасту мікроструктуру. Зв'язувальне покриття нанесено на локальну поверхню, яка має схильність пошкоджуватися частинками або сміттям. В першому та третьому варіантах системи зв'язувальне покриття нанесено на менш ніж 50% поверхні основи. В другому варіанті системи зв'язувальне покриття нанесено на менш ніж 50% поверхні алюмінідного покриття. В конкретних випадках здійснення винаходу основа містить відомий з рівня техніки суперсплав того типу, що є здатним утворювати шар зціплення із оксиду алюмінію. Як приклад, основа може бути турбінною лопаткою газотурбінного двигуна. Зв'язувальне покриття наноситься на, принаймні, одну локальну поверхню основи, таким чином інша частина основи залишається без покриття. Локальною поверхнею повинна бути поверхня, або поверхні, на якій ТБП звичайно руйнується перш за все, наприклад, передня та задня кромки аеродинамічного профілю лопатки або інша поверхня. Переважно шар оксиду алюмінію утворюють на частині основи, що залишилася, а також на зв'язувальному покритті. У інших варіантах здійснення цього винаходу система термобар'єрного покриття для деталі із суперсплаву включає основу із суперсплаву, алюмінідне покриття та зв'язувальне покриття із MCrAlY, яке наноситься на локальну поверхню. Зв'язувальне покриття можна наносити на локальну поверхню основи з алюмінідом, який наноситься на основу та зв'язувальне покриття, або алюмінід можна наносити на основу із зв'язувальним покриттям, яке наноситься на локальну поверхню алюмініду. Тонкий шар зціплення із оксиду алюмінію утворюють на алюмініді та зв'язувальному покритті, а керамічний шар утворюють на шарі оксиду алюмінію. Спосіб виготовлення деталі із суперсплаву з покриттям, що заявляється як винахід, який спрямований на розв'язання поставленої задачі, включає нанесення зв'язувального покриття на основу із суперсплаву, утворення шару оксиду алюмінію та нанесення шару із керамічного матеріалу на шар оксиду алюмінію. Від прототипу винахід, що заявляється, відрізняється тим, що основу виготовляють з суперсплаву, матеріал якого є здатним утворювати шар зціплення із оксиду алюмінію, зв'язувальне покриття наносять на, принаймні, одну локальну поверхню основи, так що інша частина основи залишається непокритою. Потім утворюють шар зціплення з оксиду алюмінію на частині основи, що залишилася непокритою, та на зв'язувальному покритті, після чого наносять шар із керамічного матеріалу на шар оксиду алюмінію. При використанні винаходу "Спосіб виготовлення деталі із суперсплаву з покриттям" очікується досягнення технічного результату, що полягає в зменшенні маси деталі із суперсплаву з покриттям при забезпеченні заданого терміну служби деталі. Між сукупністю істотних ознак винаходу і технічним результатом, що досягається, є наступний причиннонаслідковий зв'язок. Нанесення зв'язувального покриття тільки на локальну поверхню основи так, що інша частина основи залишається непокритою, призводить до того, що після відколювання або руйнування керамічного покриття саме на цій локальній поверхні долішній метал буде захищений зв'язувальним покриттям від окислення при підвищенні температури без застосування додаткової маси зв'язувального покриття, бо інша частина основи залишається непокритою зв'язувальним покриттям. Товщина зв'язувального покриття на локальній поверхні вибирається за умов забезпечення такого терміну окислення зв'язувального покриття, щоб забезпечити заданий термін служби деталі. При цьому навіть "товсте" зв'язувальне покриття не зазнає значної термічної утоми внаслідок температурних напружень, як при суцільному покритті, бо знаходиться у вузькому діапазоні температур, яких зазнає не вся деталь, а тільки та її частина де знаходиться локальна поверхня, що покрита зв'язувальним покриттям. Крім того, для обертових деталей, таких як турбіна лопатка в газотурбінних двигунах, при цьому зменшиться те напруження турбінної лопатки при підвищених температурах, яке виникає при суцільному зв'язувальному покритті, що дозволяє підвищити термін служби лопатки та термін функціонування двигуна. У деяких конкретних формах використання "Спосіб виготовлення деталі із суперсплаву з покриттям", що заявляється, характеризується наступними відмінними від прототипу ознаками. Зв'язувальне покриття, яке наносять на, принаймні, одну локальну поверхню основи з суперсплаву, є зв'язувальним покриттям з MCrAlY, де Μ обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, або алюмінідним зв'язувальним покриттям. Зв'язувальне покриття наносять, принаймні, на одну локальну поверхню, яка включає поверхню, що є сприйнятливою до руйнування керамічного шару перш за все. В якості основи використовують аеродинамічний профіль, який має передню кромку та задню кромку. Зв'язувальне покриття наносять на, принаймні, одну з кромок аеродинамічного профілю: передню та/або задню. Зв'язувальне покриття наносять шляхом плазмового напилювання. Шар із керамічного матеріалу наносять з утворенням колончастої мікроструктури. Зв'язувальне покриття наносять на менш ніж 50% поверхні основи. Шар зціплення з оксиду алюмінію утворюють на зв'язувальному покритті, нанесеному на матеріал основи. Таким чином, згідно з цим аспектом винаходу описано спосіб для зниження маси деталі з керамічним покриттям, тип якої включає основу із суперсплаву, зціплене зв'язувальне покриття на основі, шар оксиду алюмінію, який утворено на зв'язувальному покритті, та керамічний шар на шарі оксиду алюмінію. Спосіб включає етап забезпечення основою із суперсплаву, який містить матеріал, що є здатним утворювати шар зціплення із оксиду алюмінію; етап нанесення зв'язувального покриття на, принаймні, одну локальну поверхню основи, так щоб інша частина основи залишилася непокритою; етап утворення тонкого шару зціплення із оксиду алюмінію на частині основи, що залишилася непокритою, та на зв'язувальному покритті; та етап нанесення керамічного шару на шар оксиду алюмінію. Деякі переважні варіанти здійснення винаходу буде описано далі шляхом лише прикладів з посиланням на супровідний ілюстративний матеріал, в якому: Фіг.1 - аксонометричне зображення турбінної лопатки, у якій використовується цей винахід; Фіг.2 - схематичне зображення поперечного перерізу лопатки з фіг.1, на якому показано основу із суперсплаву, локальне зв'язувальне покриття, шар оксиду алюмінію та керамічний шар; Фіг.3 - зображення фрагмента перерізу деталі з системою термобар'єрного покриття по другому варіанту здійснення системи, який включає основу із суперсплаву, алюмінідне зв'язувальне покриття, локальне зв'язувальне покриття із MCrAlY та керамічне покриття; Фіг.4 - зображення фрагмента перерізу деталі з системою термобар'єрного покриття по третьому варіанту здійснення системи, який включає основу із суперсплаву, локальне зв'язувальне покриття із MCrAlY, алюмінідне зв'язувальне покриття та керамічний шар. На графічних матеріалах проставлені такі позначення: 1 - деталь, 2 - аеродинамічний профіль, 3 - хвостовик лопатки, 4 - платформа, 5 - охолоджувальні отвори, 6 - система термобар'єрного покриття, 7 - основа, 8 - зв'язувальне покриття, 9 - шар зціплення з оксиду алюмінію, 10 - керамічний шар, 11 - передня кромка, 12 - задня кромка, 13 - система термобар'єрного покриття, 14 - основа, 15 - зв'язувальне покриття із MCrAlY, 16 - алюмінідне покриття, 17 - шар зціплення з оксиду алюмінію, 18 - керамічний шар, 19 - система термобар'єрного покриття, 20 - основа, 21 - зв'язувальне покриття із MCrAlY, 22 - алюмінідне покриття, 23 - шар зціплення з оксиду алюмінію, 15 99063242 24 - керамічний шар. Для опису конкретного прикладу здійснення винаходу "Деталь із суперсплаву з покриттям" звернемося до фіг.1. Деталь із суперсплаву -турбінна лопатка, у якій використовується цей винахід, позначається взагалі, як 1. Турбінна лопатка включає аеродинамічний профіль 2, хвостовик лопатки 3 та платформу 4. Охолоджувальні отвори 5, які можуть знаходитися на одній або більше частинах турбінної лопатки, та які не є частиною цього винаходу, звичайно призначені для протікання охолоджувального повітря по аеродинамічному профілю під час використання способом, добре відомим в техніці. Незважаючи на те, що згідно з фіг.1 цей винахід ілюструється на прикладі турбінної лопатки, його можна також використовувати у лопатках направляючого апарату, опорах та численних деталях, при цьому цей винахід не обмежується будь-якою певною деталлю. Звернемося зараз до фіг.2. Лопатка є захищеною системою термобар'єрного покриття, яка взагалі позначається як 6. Система захищає лопатку, яка включає основу 7, (яка може бути частково порожньою, не зображено на фіг.2), виготовлену із суперсплаву, такого як суперсплав, який є здатним утворювати шар зціплення із оксиду алюмінію, тобто шар оксиду алюмінію, з яким зціплюється керамічний матеріал. Система термобар'єрного покриття б включає зв'язувальне покриття 8, тонкий шар зціплення із оксиду алюмінію 9, який утворено на зв'язувальному покритті 8 та основі 7, та керамічний шар 10 на шарі зціплення із оксиду алюмінію 9. При здійсненні винаходу "Деталь із суперсплаву з покриттям" використовують винахід "Спосіб виготовлення деталі із суперсплаву з покриттям", який включає нанесення зв'язувального покриття 8 на основу 7 із суперсплаву, матеріал якого є здатним утворювати шар зціплення із оксиду алюмінію. Зв'язувальне покриття 8 наносять на, принаймні, одну локальну поверхню основи, так що інша частина основи залишається непокритою, потім утворюють шар зціплення з оксиду алюмінію 9 на частині основи 7, що залишилася непокритою, та на зв'язувальному покритті 8. Після того на шар зціплення з оксиду алюмінію 9 наносять керамічний шар 10. Основу 7 виготовляють із суперсплаву, такого як суперсплав, який є здатним утворювати шар зціплення із оксиду алюмінію. Приклади сплавів описано у патентах США №4 209 348 та №4 719 080, авторами обох є Duhl та інші, які спеціально включено до посилань цього опису. Ці патенти описують суперсплави на основі нікелю, які мають загальний склад, до якого входять приблизно 8-12мас. % хрому, приблизно 4,5-5,5мас. % алюмінію, 1-2мас. % титану, 3-5мас. % вольфраму, 10 - 14мас. % танталу, 3-7мас. % кобальту, решта є, практично цілковито, нікелем. Фахівці в техніці зрозуміють, що з таким саме ефектом у цьому винаході можна використовувати інші сплави, до яких належать, проте не обмежуються тільки ними, деталі із суперсплавів із зниженим вмістом сірки, такі як указані у патентах США №4 895 201, автори DeCresente та інші, та №5 346 563, автори Allen та інші, які також спеціально включено до посилань цього опису. Цей винахід не обмежується лише сплавами, які пропонуються у вищезгаданих патентах. Суперсплави, які є здатними утворювати шар зціплення з оксиду алюмінію без застосування окремого зв'язувального покриття, мають перевагу над звичайними суперсплавами, яка полягає у більш низькій масі через те, що для них не потребується додаткове окреме зв'язувальне покриття. Як згадувалося вище, рухомі деталі, такі як обертові турбінні лопатки, набувають переваги через зменшену масу внаслідок відсутності окремого зв'язувального покриття. Проте, деталі, які виготовляють із цих сплавів, мають скорочений термін служби у випадку, коли частина верхнього керамічного матеріалу руйнується, наприклад, видаляється внаслідок удару, з наступним окисненням основи. Ми визначили, що застосування окремого -зв'язувального покриття, яке наноситься на обрані поверхні деталі, може подовжити термін служби деталі після руйнування частини керамічного матеріалу. Звернемося зараз до лопатки з фіг. 1 та 2. Було визначено, що керамічний шар 10 має тенденцію руйнуватися спочатку на локальних поверхнях, особливо на передніх 11 та задніх 12 кромках аеродинамічного профілю 2. Таке пошкодження є, звичайно, наслідком факторів, таких як удари частинок, які утворюються під час згоряння, або сміття, яке знаходиться у повітрі, яке всмоктується крізь впускний отвір двигуна. Руйнування кераміки може також відбуватися іншими способами, наприклад, шляхом відколювання внаслідок температурних напружень. Як згадувалося вище, матеріал із суперсдлаву, який зазнає безпосереднього впливу підвищених температур, окиснюється з більш високою швидкістю, ніж матеріал із суперсплаву, який покрито керамікою, та, у свою чергу, прискорює руйнування оточуючої кераміки та окиснення відповідної основи, внаслідок чого матеріал основи зазнає впливу більш високих температур, що може стати причиною скорочення терміну служби або можливого руйнування деталі. З метою уповільнення окиснення основи у випадку руйнування кераміки, цей винахід пропонує зв'язувальне покриття 8 на поверхнях, на яких кераміка може руйнуватися перш за все. У випадку з турбінною лопаткою, яку показано, до таких поверхонь звичайно належать, принаймні, передня 11 та задня 12 кромки аеродинамічного профілю 2. Зв'язувальне покриття 8 нанесено на локальні поверхні основи 7 із суперсплава, такі як передня 11 та задня 12 кромки аеродинамічного профілю 2, так що інша частина основи залишається непокритою зв'язувальним покриттям. Терміни "передня" та "задня" кромки, які використовують у описі цього винаходу, позначають поверхню у межах визначеної відстані, наприклад, 12,7мм від саме передньої кромки та саме задньої кромки. Ми вважаємо, що необов'язково наносити зв'язувальне покриття на інші поверхні, проте, ми не виключаємо можливість нанесення зв'язувального покриття на інші поверхні. Вибір окремих поверхонь, на які буде наноситися зв'язувальне покриття, звичайно залежить від окремої деталі, її форми та її робочого оточення, а також від інших факторів, таких як сприйнятливість до ерозії, напружень у кераміці, які виникають внаслідок кривини деталі - передньої та задньої кромок, та товщини аеродинамічного профілю: дуже тонкий поперечний розріз має тенденцію окиснюватися швидко та впливати на геометрію аеродинамічного профілю. Частини матеріалу основи, що залишилися, не мають зв'язувального покриття. Звичайно, зв'язувальне покриття наносять на менш ніж приблизно 50% та переважно менш ніж приблизно 20-25% поверхні визначеної основи. Зв'язувальне покриття 8 переважно, але необов'язково, є зв'язувальним покриттям із MCrAlY, таким як зв'язувальне покриття, яке запропоновано у патенті США №4 585 481 та у перевиданому патенті №32121, авторами обох є Gupta та інші, або алюмінідним зв'язувальним покриттям, яке запропоновано, наприклад, у патентах США №5 514 482, автор Strangman, № 5 658 614, автори Basta та інші, та №5 716 720, автор Murphy. Μ у MCrAlY обирається із групи, що включає нікель, кобальт та залізо. Зв'язувальне покриття звичайно, але необов'язково, наноситься шляхом плазмового напилювання. Дивися, наприклад, у патентах США №4 321 311 та №4 585 481 та у перевиданому патенті №32121. Можна також використовувати інші способи нанесення зв'язувального покриття, до яких належать, але не обмежуються ними, фізична конденсація з отриманої за допомогою електронного променя парової фази, хімічна конденсація із парової фази, катодне дугове осадження та електроосадження. Бажаним може бути захистити ті частини основи, на які зв'язувальне покриття не буде наноситися. Незважаючи на те, що товщина зв'язувального покриття може залежати від певної деталі, способу нанесення та частини деталі, на яку наноситься покриття, проілюстроване зв'язувальне покриття переважно має товщину менш ніж приблизно 0,13мм, більш переважно - менш ніж приблизно 0,08 мм та, якщо його наносять як поверхневий шар, воно переважно має загострену форму на·своїх кінцях для того, щоб бути на одному рівні з поверхнею основи. Шар зціплення з оксиду алюмінію 9 утворюють звичайним способом, наприклад, шляхом нагрівання зв'язувального покриття 8 у регульованому окиснювальному середовищі. Фахівці в техніці зрозуміють, що шар оксиду алюмінію можна утворювати перед, під час або після нанесення кераміки. Керамічний матеріал наносять для того, щоб утворити керамічний шар 10. Незважаючи на те, що винахід не обмежується будь-яким певним керамічним матеріалом або способом його нанесення, звичайним керамічним матеріалом, який застосовують для зазначених турбінних лопаток, є 7YSZ (стабілізований або "зміцнений" оксидом ітрію діоксид цирконію, 7% ітрію за масою), який наносять переважно шляхом конденсації з отриманої за допомогою електронного променя парової фази. Дивися, наприклад, патент США №4 321 311, автор Strangman. Вибір певного матеріалу та способу нанесення буде залежати від деталі та навколишнього середовища, для роботи в якому вона призначена. Цей винахід має значні переваги у порівнянні з відомими деталями та системами. З метою запобігання окисненню, окреме зв'язувальне покриття наносять на основу, проте, лише на обрані поверхні основи, що сприяє значному зниженню ваги у порівнянні з традиційними системами, які включають окреме зв'язування покриття, що покриває увесь основу взагалі. Там, де руйнується керамічний матеріал, підвищення окиснення, яке так чи інакше може виникнути, мінімізується завдяки присутності зв'язувального покриття, яке є бар'єром для проникнення кисню у долішну частину основи. Цей винахід дозволяє використовувати ті суперсплави, що не потребують окремих зв'язувальних покриттів з гарантією придатного терміну служби деталей у випадку, коли частина керамічного матеріалу руйнується, наприклад, внаслідок пошкодження сторонніми предметами. Ми здійснили використання винаходу "Деталь із суперсплаву з покриттям" на лопатках у експериментальному двигуні. Одні лопатки мали зв'язувальне покриття 8, яке нанесли на передню 11 та/або задню 12 кромки частин аеродинамічного профілю 2, а інші його не мали. Лопатки випробували протягом 935 "циклів терміну служби", під час яких керамічний матеріал керамічного шару 10 на деяких лопатах навмисно видалили перед початком тестування, наприклад, шляхом використання водяних струменів високого тиску. Цикл терміну служби відповідає діапазону функціонування звичайного двигуна, до якого належать простій двигуна, зліт (при або біля максимального значення потужності), набирання висоти, маршовий політ, реверс тяги та простій. Поверхні лопатки, які мали локальне зв'язувальне покриття 8 на передній 11 та/або задній 12 кромках, не демонстрували значного окиснення у матеріалі долішного основи 7 із суперсплаву, проте поверхні лопатки без локального зв'язувального покриття мали ознаки значного окиснення. Випробування продемонстрували, що локальне зв'язувальне покриття 8 суттєво зменшує окиснення матеріалу долішного основи 7 із суперсплаву навіть після руйнування поверхневого керамічного матеріалу керамічного шару 10. При цьому, з гарантією придатного терміну служби, маса лопатки в порівнянні з масою лопатки, що має суцільне зв'язувальне покриття, суттєво зменшується. Для опису конкретного прикладу здійснення першого варіанту винаходу "Система термобар'єрного покриття для деталі із суперсплаву" звернемося до фіг.1 та 2. Система термобар’єрного покриття 6 для деталі 1 із суперсплаву, включає основу 7 із суперсплаву, зв'язувальне покриття 8, шар зціплення з оксиду алюмінію 9 та керамічний шар 10, що нанесено на шар оксиду алюмінію. При цьому основа 7 виконана з суперсплаву, який здатний утворювати шар зціплення з оксиду алюмінію 9. Система містить зв'язувальне покриття 8, яке нанесено на локальну поверхню основи 7, а саме на передню 11 та/або задню 12 кромки частин аеродинамічного профілю 2, при цьому інша частина основи 7 залишається непокритою зв'язувальним покриттям. Шар зціплення із оксиду алюмінію 9 утворено на непокритій зв'язувальним покриттям частині основи 7 та на зв'язувальному покритті 8. Для опису конкретного прикладу здійснення другого варіанту винаходу "Система термобар'єрного покриття для деталі із суперсплаву" звернемося до фіг.3, яка ілюструє іншу систему термобар'єрного покриття 13 згідно з цим винаходом. Система термобар'єрного покриття 13 для деталі із суперсплаву, включає основу 14 із суперсплаву та зв'язувальне покриття 15. Система містить алюмінідне покриття 16, яке нанесено на основу 14. При цьому зв'язувальне покриття 15 виготовлено із MCrAlY, де Μ обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, та нанесено на локальну поверхню алюмінідного покриття 16 так, що частина алюмінідного покриття залишається непокритою зв'язувальним покриттям. На алюмінідному покритті 16 та на зв'язувальному покритті 15 із MCrAlY утворено шар зціплення з оксиду алюмінію 17, на який нанесено керамічний шар 18. Система термобар'єрного покриття 13 містить основу 14 із суперсплаву, який за своєю природою не утворює шар зціплення із оксиду алюмінію. До початку нанесення зв'язувального покриття 15 із MCrAlY, на поверхню основи наносять алюмінідне покриття 16. Зв'язувальне покриття 15 із MCrAlY потім наносять на, принаймні, одну локальну частину алюмінідного покриття 16. Незахищений алюмінід та зв'язувальне покриття із MCrAlY обробляють з метою утворення шару зціплення із оксиду алюмінію 17, що, як зазначалося вище, можна здійснювати до початку, під час або після нанесення керамічного шару 18, який можна наносити, наприклад, шляхом конденсації з отриманої за допомогою електронного променя парової фази. Для опису конкретного прикладу здійснення третього варіанту винаходу "Система термобар'єрного покриття для деталі із суперсплаву" звернемося до фіг.4, яка ілюструє ще іншу систему термобар’єрного покриття 19 згідно з цим винаходом. Система термобар'єрного покриття 19 для деталі із суперсплаву, включає основу 20 із суперсплаву та зв'язувальне покриття 21. Система містить зв'язувальне покриття 21 із MCrAlY, де Μ обирається із групи, до якої входять нікель, кобальт, залізо та їх комбінації, яке нанесено на локальну поверхню основи 20 так, що частина основи залишається непокритою зв'язувальним покриттям. Ще система містить алюмінідне покриття 22, яке нанесено на непокриту зв'язувальним покриттям частину основи 20 та на зв'язувальне покриття 21. Цей винахід також може використовувати традиційні суперсплави, наприклад, суперсплави, на які наноситься окреме зв'язувальне покриття з метою наступного утворення шару зціплення із оксиду алюмінію, та який містить керамічне термобар'єрне покриття на шарі оксиду алюмінію. До таких зв'язувальних покриттів належать, але не обмежуються лише ними, зв'язувальні покриття із MCrAlY та алюмінідні зв'язувальні покриття, які наносяться різними способами. Приклади алюмінідних зв'язувальних покриттів наведено, наприклад, у патенті США №4 005 989, автор Preston, та патенті США №5 514 482, автор Strangman, вони також можуть містити додатки Hf, Y та інших кисень-активних елементів. Такі деталі також зазнають впливу підвищених температур та, відповідно, підвищеного окиснення у випадку руйнування поверхневого керамічного ТБП. Отже, інша система термобар'єрного покриття 19 цього винаходу включає основу із суперсплаву 20, який за своєю природою не утворює шар зціплення із оксиду алюмінію. Прикладами сплавів, які не обмежуються тільки наступним переліком, можуть бути суперсплави на основі нікелю, кобальту або заліза, такі як IN 718, Waspalloy, Thermospan® та інші численні сплави. Зв'язувальне покриття 21 із MCrAlY, яке описано у патенті США № 4 585 481 та у перевиданому патенті № 32121, авторами обох є Gupta та інші, наноситься на одну або більше локальних поверхонь основи. Алюмінідне покриття 22 потім наносять на зв'язувальне покриття 21 із MCrAlY та на незахищені частини основи. Його потім обробляють, наприклад, нагрівають з метою утворення шару зціплення із оксиду алюмінію 23 та також наносять керамічний шар 24. Алюмінід звичайно дифундує на деяку відстань у матеріал, на який він наноситься, наприклад, до декілька десятих частин міліметру, та проникає, принаймні, частково у зв'язувальне покриття із MCrAlY, залежно від товщини зв'язувального покриття. Вважають, що певний спосіб нанесення алюмініду не є обов'язковим для винаходу, наприклад, нанесення можна здійснювати одним з ряду способів, що є відомими в техніці, такими як хімічне осадження із парової фази, електроосадження, осадження із шлікеру, пряма дифузія та зворотна дифузія. Керамічний шар 24, наприклад, 7YSZ наносять також способом, описаним щодо фіг.1 та 2, наприклад, шляхом конденсації з отриманої за допомогою електронного променя парової фази. Винахід "Система термобар'єрного покриття для деталі із суперсплаву" може бути використаний, наприклад, при виготовленні таких деталей із суперсплаву, як лопатки у газотурбінному двигуні. Одні лопатки мали зв'язувальне покриття 8, яке нанесли на передню 11 та/або задню 12 кромки частин аеродинамічного профілю 2, а інші його не мали. Лопатки випробували протягом 935 "циклів терміну служби", під час яких керамічний матеріал керамічного шару 10 на деяких лопатах навмисно видалили перед початком тестування, наприклад, шляхом використання водяних струменів високого тиску. Цикл терміну служби відповідає діапазону функціонування звичайного двигуна, до якого належать простій двигуна, зліт (при або біля максимального значення потужності), набирання висоти, маршовий політ, реверс тяги та простій. Поверхні лопатки, які мали локальне зв'язувальне покриття 8 на передній 11 та/або задній 12 кромках, не демонстрували значного окиснення у матеріалі долішного·основи 7 із суперсплаву, проте поверхні лопатки без локального зв'язувального покриття мали ознаки значного окиснення. Випробування продемонстрували, що локальне зв'язувальне покриття 8 суттєво зменшує окиснення матеріалу долішного основи 7 із суперсплаву навіть після руйнування поверхневого керамічного матеріалу керамічного шару 10. При цьому, з гарантією придатного терміну служби, маса лопатки в порівнянні з масою лопатки, що має суцільне зв'язувальне покриття, суттєво зменшується. Якщо, як описано в варіантах, система термобар’єрного покриття для деталі із суперсплаву містить ще алюмінідне покриття 16, яке нанесено на основу 14, а зв'язувальне покриття 15 нанесено на локальну поверхню алюмінідного покриття 16, або система містить алюмінідне покриття 22, яке нанесено на непокриту частину основи 20 та на зв'язувальне покриття 21, яке нанесено на локальну поверхню основи 20, то після руйнування поверхневого керамічного матеріалу керамічного шару 18 або 24 алюмінідне покриття буде додатково зменшувати окиснення матеріалу долішного основи 14 або 20 із суперсплаву під локальним зв'язувальним покриттям 15 або 21. Незважаючи на докладний опис цього винаходу, можливими є численні варіації та заміни, які не суперечать об'єму винаходу, який визначається наступною формулою винаходу. Отже, слід розуміти, що винахід описано шляхом ілюстрації, а не обмеження.

ДивитисяДодаткова інформація

Назва патенту англійськоюA component of superalloy with coating, a system of thermobarrier coating for the component of superalloy and a method for producing thereof

Назва патенту російськоюДеталь из суперсплава с покрытием, система термобарьерного покрытия для детали из суперсплава и способ ее изготовления

МПК / Мітки

МПК: C23C 14/28, C23C 14/16, C23C 14/04, C23C 14/08

Мітки: спосіб, виготовлення, термобар'єрного, система, деталі, покриття, суперсплаву, варіанти

Код посилання

<a href="https://ua.patents.su/9-62944-sistema-termobarehrnogo-pokrittya-dlya-detali-iz-supersplavu-varianti-ta-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Система термобар’єрного покриття для деталі із суперсплаву (варіанти) та спосіб її виготовлення</a>

Попередній патент: Спосіб передопераційної підготовки консервованих ксенодермотрансплантатів та пристрій для його здійснення

Наступний патент: Стіновий модуль

Випадковий патент: Спосіб моделювання органічних ушкоджень головного мозку