Лінія для дробометального очищення і консервації металопрокату

Номер патенту: 69951

Опубліковано: 25.05.2012

Автори: Тимченко Олександр Андрійович, Моторін Артур Миколайович, Волков Олег Володимирович, Малюсейко Віктор Миронович, Роздабара Владислав Іванович

Формула / Реферат

1. Лінія для дробометального очищення і консервації металопрокату, що містить встановлені в технологічній послідовності і зв'язані між собою транспортними засобами камеру попереднього сушіння, дробометальну камеру, камеру фарбування і камеру остаточного сушіння, при цьому дробометальна камера, камера фарбування і остаточного сушіння виконані у вигляді ізольованих камер, а транспортні засоби виконані у вигляді завантажувального, розвантажувального і проміжних конвеєрів, обладнаних приводами, яка відрізняється тим, що камера попереднього сушіння виконана ізольованою і з'єднана з камерою остаточного сушіння за допомогою повітроводу, виконаного з можливістю подачі нагрітого повітря з камери попереднього сушіння в камеру остаточного сушіння, а лінія містить систему керування, виконану з можливістю автоматичного керування в технологічній послідовності операцій приводами транспортних засобів і устаткуванням в згаданих камерах.

2. Лінія за пунктом 1, яка відрізняється тим, що камера попереднього сушіння містить систему вентиляції, пристрій для нагріву атмосферного повітря і зв'язані з ним системи циркуляції і рециркуляції нагрітого повітря, а камера остаточного сушіння містить нагрівальний пристрій, зв'язаний з системою циркуляції і рециркуляції нагрітого повітря і систему вентиляції, виконану з пристроями для очищення відпрацьованого повітря.

3. Лінія за пунктом 1, яка відрізняється тим, що система керування виконана з можливістю наладки приводів транспортних засобів і устаткування в згаданих камерах з урахуванням вигляду і розмірів оброблюваного металопрокату, діагности засобів контролю і керування на транспортних засобах і в згаданих камерах і блокування роботи лінії при нештатному стані і/або надходженні сигналу про відмову транспортних засобів і/або устаткування в камерах.

Текст

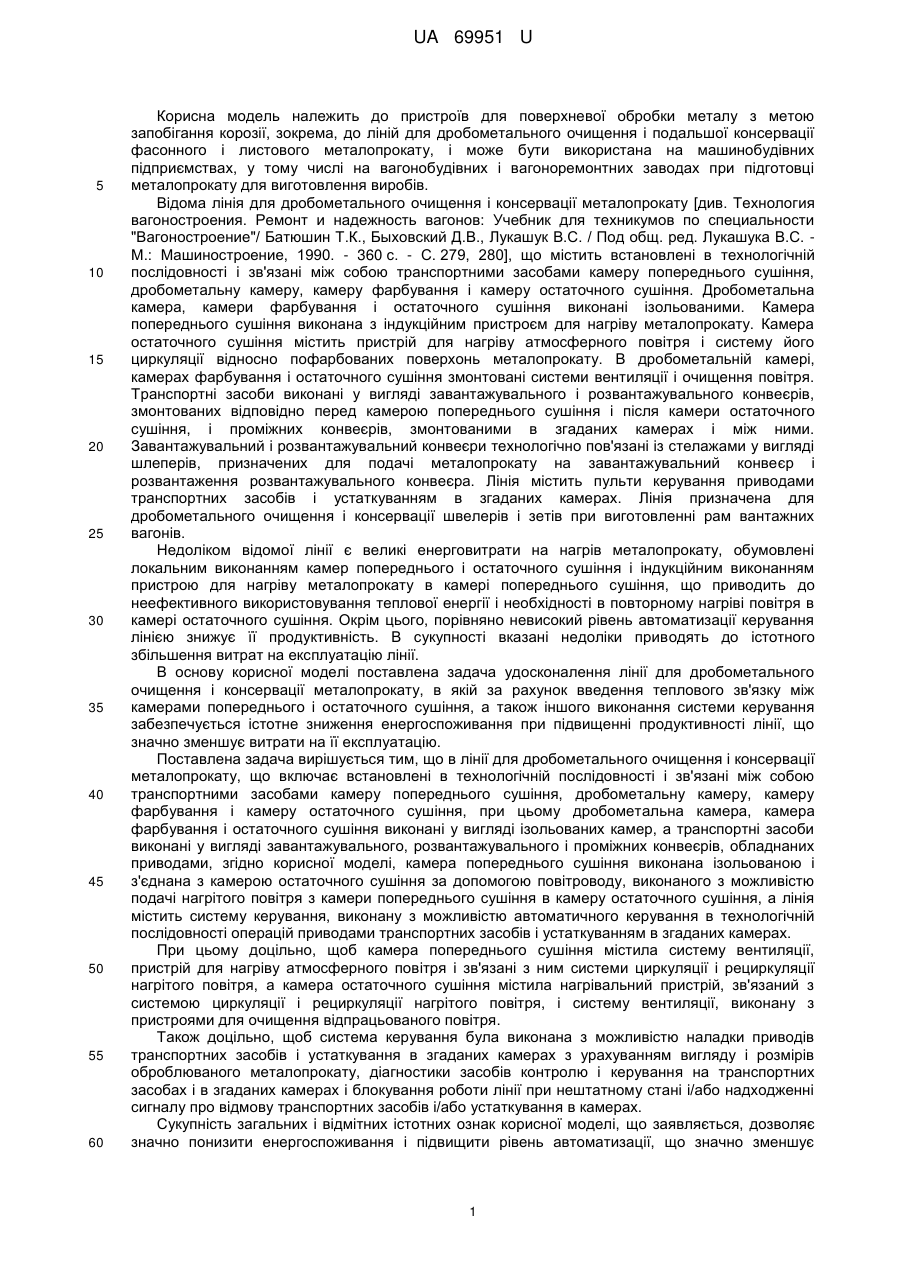

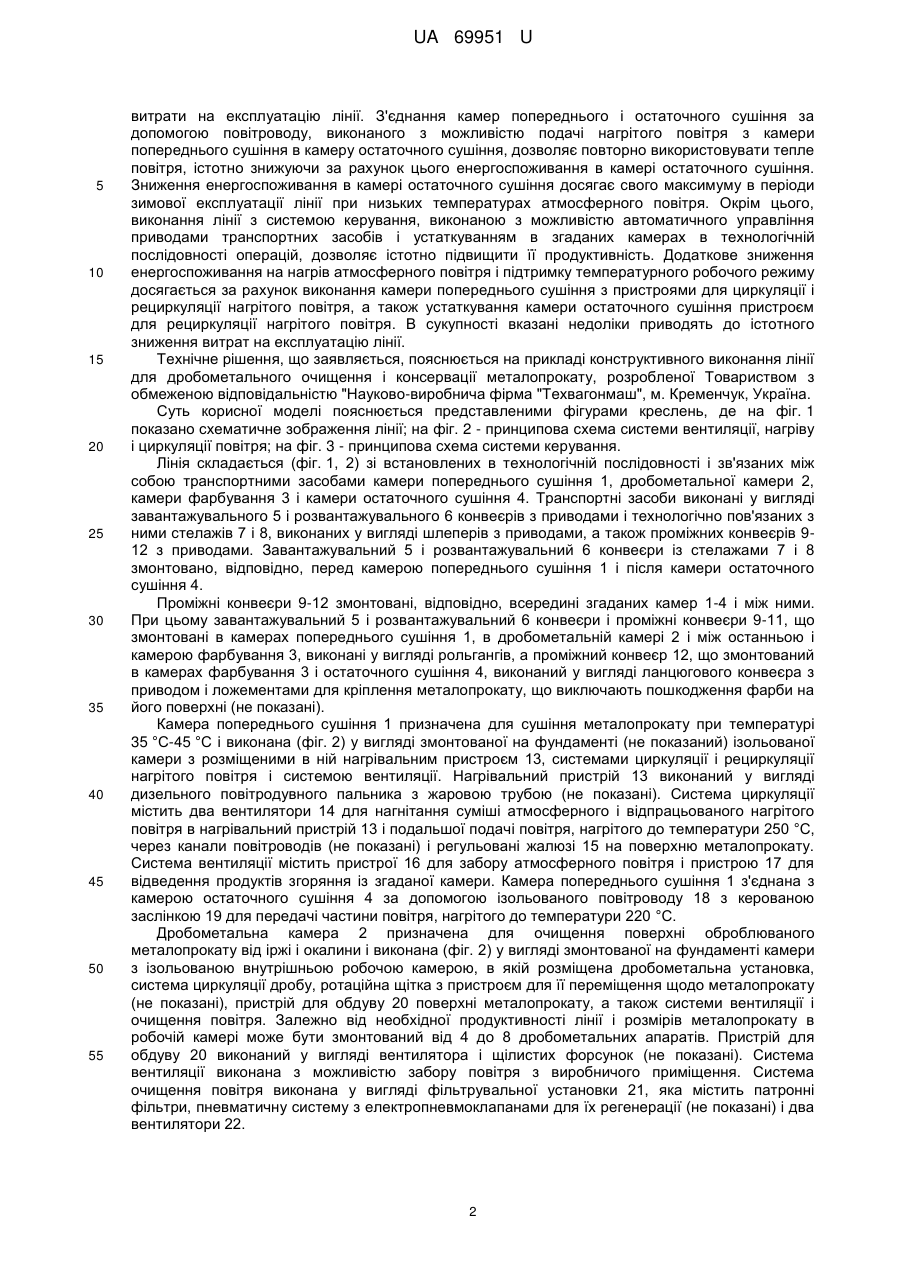

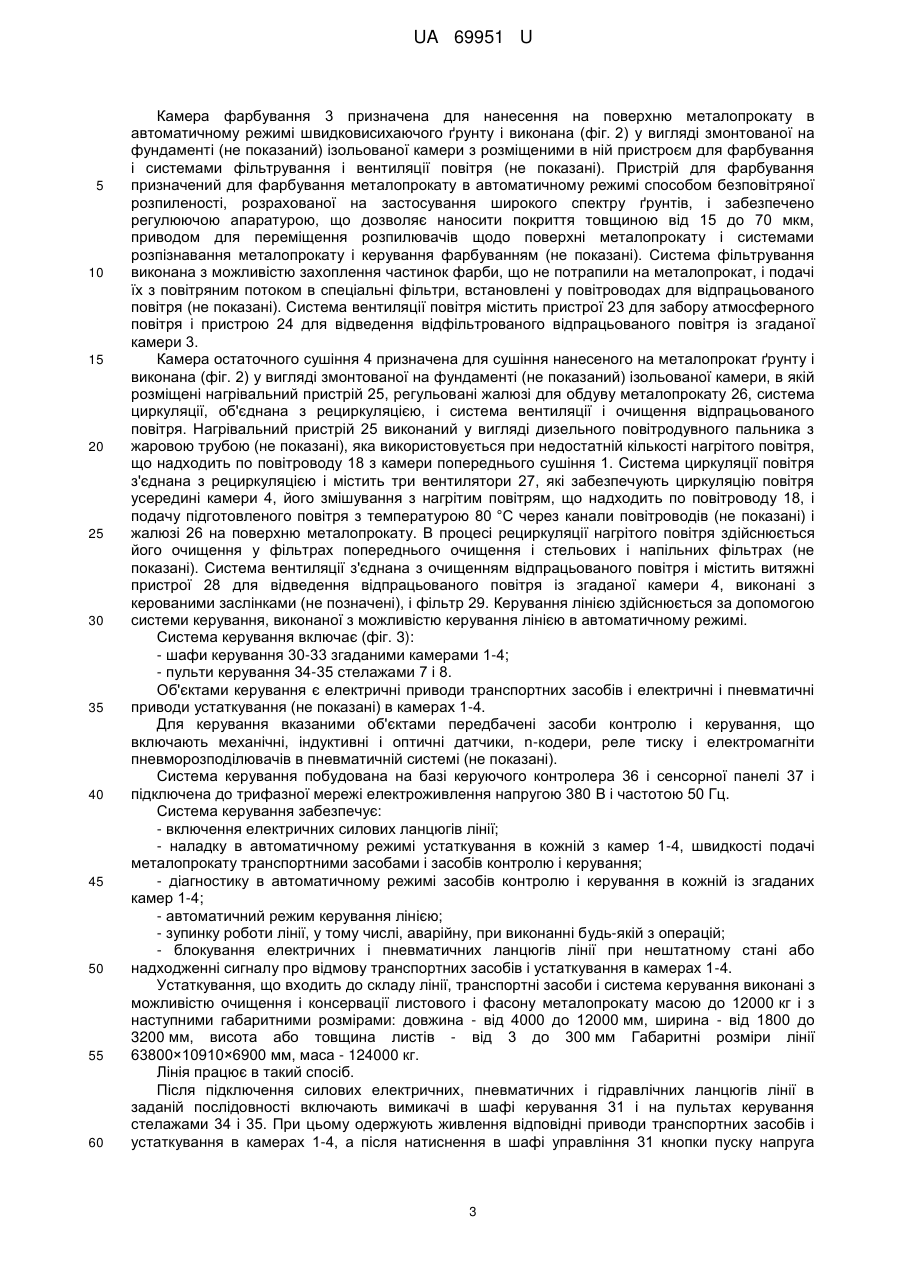

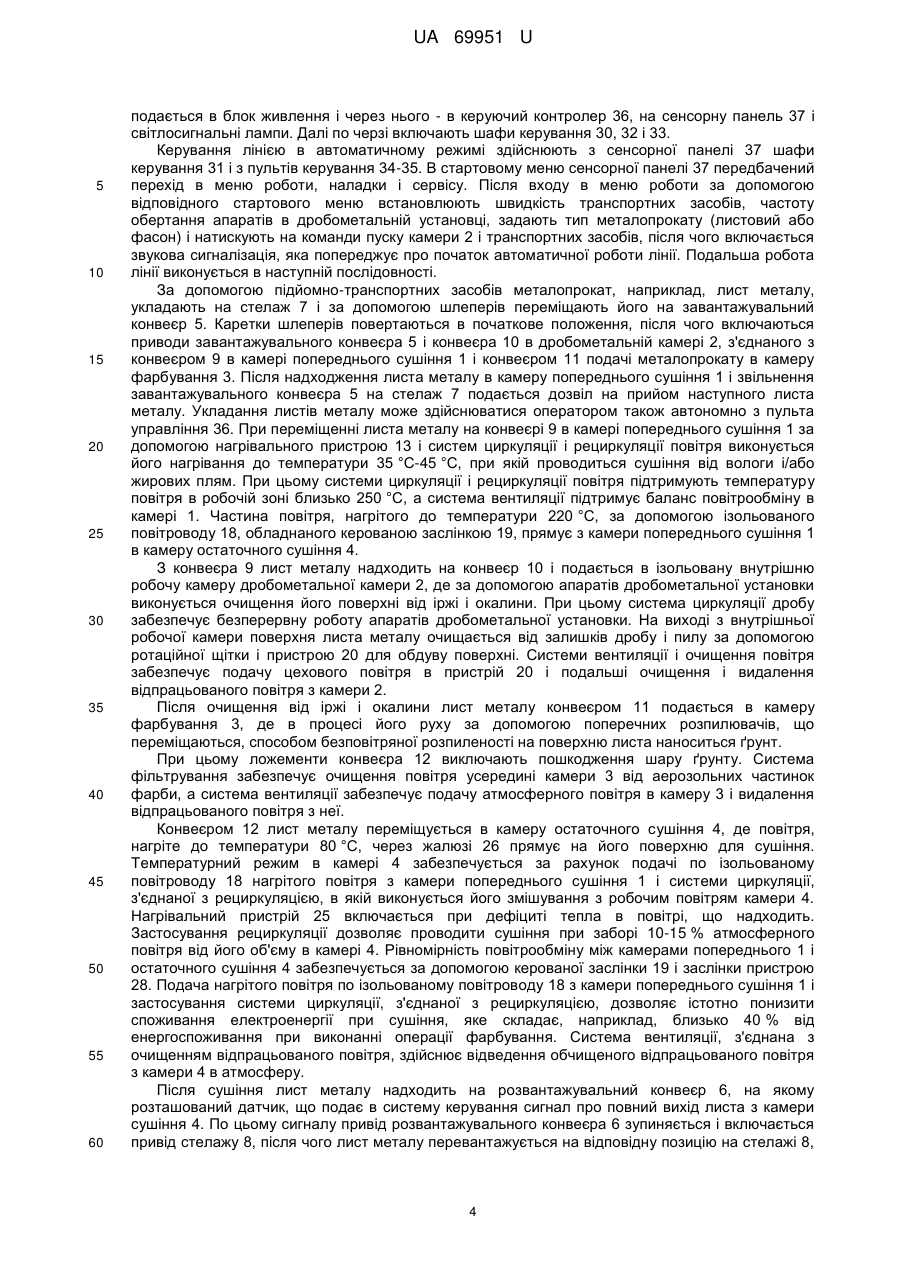

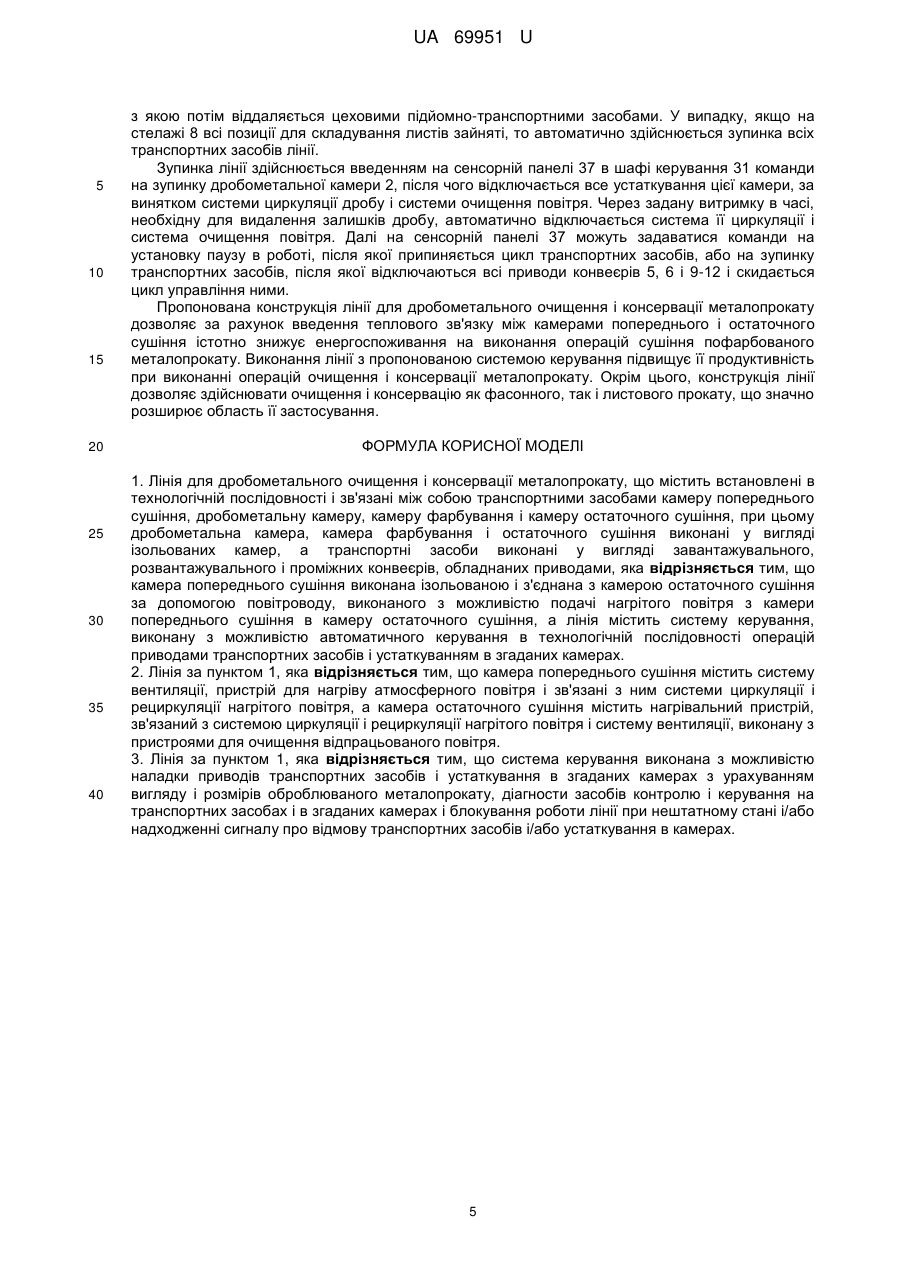

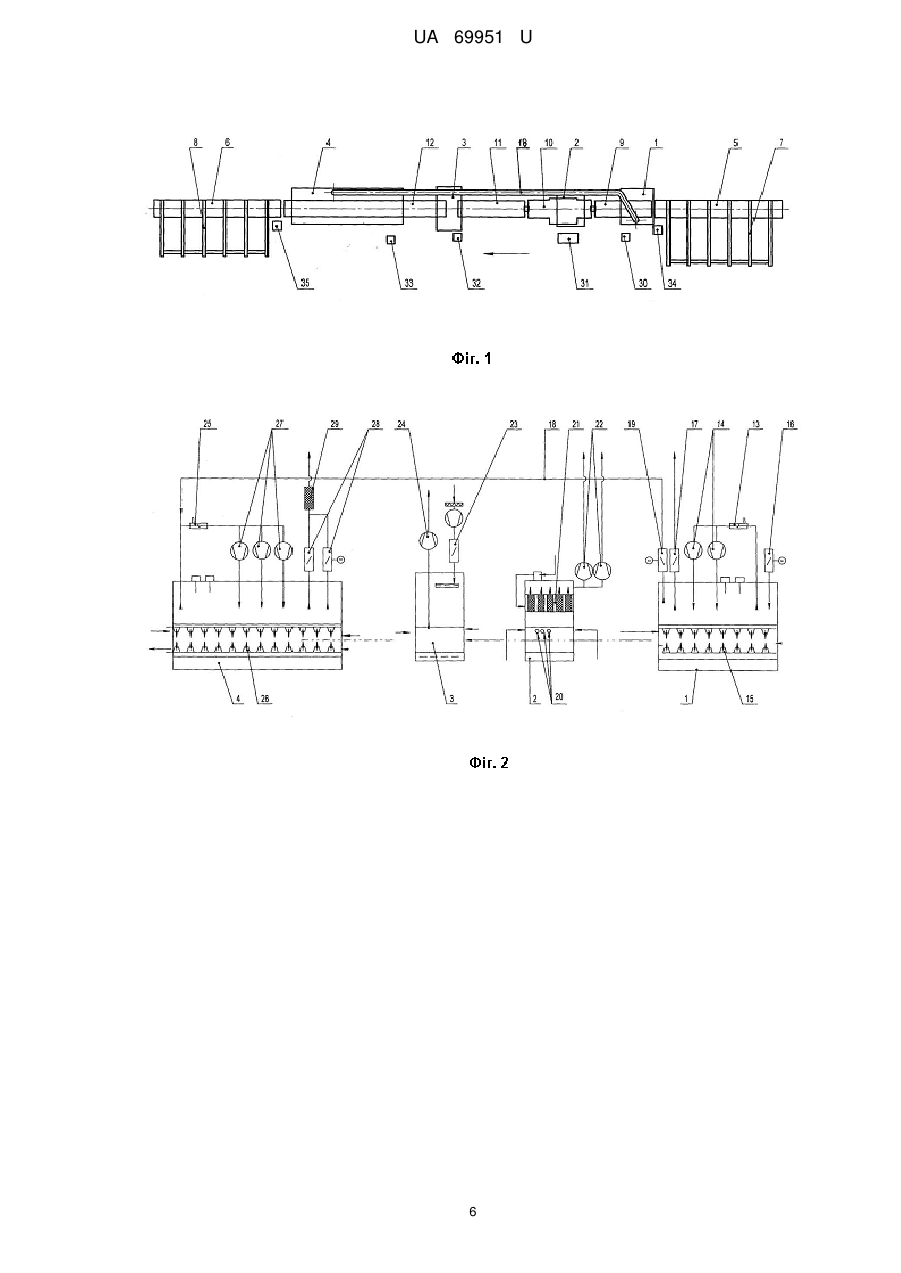

Реферат: Лінія для дробометального очищення і консервації металопрокату містить встановлені в технологічній послідовності і зв'язані між собою транспортними засобами камеру попереднього сушіння, дробометальну камеру, камеру фарбування, камеру остаточного сушіння і систему керування. Дробометальна камера, камера фарбування і остаточного сушіння виконані у вигляді ізольованих камер. Транспортні засоби виконані у вигляді завантажувального, розвантажувального і проміжних конвеєрів, обладнаних приводами. Камера попереднього сушіння з'єднана з камерою остаточного сушіння за допомогою повітроводу. UA 69951 U (12) UA 69951 U UA 69951 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до пристроїв для поверхневої обробки металу з метою запобігання корозії, зокрема, до ліній для дробометального очищення і подальшої консервації фасонного і листового металопрокату, і може бути використана на машинобудівних підприємствах, у тому числі на вагонобудівних і вагоноремонтних заводах при підготовці металопрокату для виготовлення виробів. Відома лінія для дробометального очищення і консервації металопрокату [див. Технология вагоностроения. Ремонт и надежность вагонов: Учебник для техникумов по специальности "Вагоностроение"/ Батюшин Т.К., Быховский Д.В., Лукашук B.C. / Под общ. ред. Лукашука B.C. M.: Машиностроение, 1990. - 360 с. - С. 279, 280], що містить встановлені в технологічній послідовності і зв'язані між собою транспортними засобами камеру попереднього сушіння, дробометальну камеру, камеру фарбування і камеру остаточного сушіння. Дробометальна камера, камери фарбування і остаточного сушіння виконані ізольованими. Камера попереднього сушіння виконана з індукційним пристроєм для нагріву металопрокату. Камера остаточного сушіння містить пристрій для нагріву атмосферного повітря і систему його циркуляції відносно пофарбованих поверхонь металопрокату. В дробометальній камері, камерах фарбування і остаточного сушіння змонтовані системи вентиляції і очищення повітря. Транспортні засоби виконані у вигляді завантажувального і розвантажувального конвеєрів, змонтованих відповідно перед камерою попереднього сушіння і після камери остаточного сушіння, і проміжних конвеєрів, змонтованими в згаданих камерах і між ними. Завантажувальний і розвантажувальний конвеєри технологічно пов'язані із стелажами у вигляді шлеперів, призначених для подачі металопрокату на завантажувальний конвеєр і розвантаження розвантажувального конвеєра. Лінія містить пульти керування приводами транспортних засобів і устаткуванням в згаданих камерах. Лінія призначена для дробометального очищення і консервації швелерів і зетів при виготовленні рам вантажних вагонів. Недоліком відомої лінії є великі енерговитрати на нагрів металопрокату, обумовлені локальним виконанням камер попереднього і остаточного сушіння і індукційним виконанням пристрою для нагріву металопрокату в камері попереднього сушіння, що приводить до неефективного використовування теплової енергії і необхідності в повторному нагріві повітря в камері остаточного сушіння. Окрім цього, порівняно невисокий рівень автоматизації керування лінією знижує її продуктивність. В сукупності вказані недоліки приводять до істотного збільшення витрат на експлуатацію лінії. В основу корисної моделі поставлена задача удосконалення лінії для дробометального очищення і консервації металопрокату, в якій за рахунок введення теплового зв'язку між камерами попереднього і остаточного сушіння, а також іншого виконання системи керування забезпечується істотне зниження енергоспоживання при підвищенні продуктивності лінії, що значно зменшує витрати на її експлуатацію. Поставлена задача вирішується тим, що в лінії для дробометального очищення і консервації металопрокату, що включає встановлені в технологічній послідовності і зв'язані між собою транспортними засобами камеру попереднього сушіння, дробометальну камеру, камеру фарбування і камеру остаточного сушіння, при цьому дробометальна камера, камера фарбування і остаточного сушіння виконані у вигляді ізольованих камер, а транспортні засоби виконані у вигляді завантажувального, розвантажувального і проміжних конвеєрів, обладнаних приводами, згідно корисної моделі, камера попереднього сушіння виконана ізольованою і з'єднана з камерою остаточного сушіння за допомогою повітроводу, виконаного з можливістю подачі нагрітого повітря з камери попереднього сушіння в камеру остаточного сушіння, а лінія містить систему керування, виконану з можливістю автоматичного керування в технологічній послідовності операцій приводами транспортних засобів і устаткуванням в згаданих камерах. При цьому доцільно, щоб камера попереднього сушіння містила систему вентиляції, пристрій для нагріву атмосферного повітря і зв'язані з ним системи циркуляції і рециркуляції нагрітого повітря, а камера остаточного сушіння містила нагрівальний пристрій, зв'язаний з системою циркуляції і рециркуляції нагрітого повітря, і систему вентиляції, виконану з пристроями для очищення відпрацьованого повітря. Також доцільно, щоб система керування була виконана з можливістю наладки приводів транспортних засобів і устаткування в згаданих камерах з урахуванням вигляду і розмірів оброблюваного металопрокату, діагностики засобів контролю і керування на транспортних засобах і в згаданих камерах і блокування роботи лінії при нештатному стані і/або надходженні сигналу про відмову транспортних засобів і/або устаткування в камерах. Сукупність загальних і відмітних істотних ознак корисної моделі, що заявляється, дозволяє значно понизити енергоспоживання і підвищити рівень автоматизації, що значно зменшує 1 UA 69951 U 5 10 15 20 25 30 35 40 45 50 55 витрати на експлуатацію лінії. З'єднання камер попереднього і остаточного сушіння за допомогою повітроводу, виконаного з можливістю подачі нагрітого повітря з камери попереднього сушіння в камеру остаточного сушіння, дозволяє повторно використовувати тепле повітря, істотно знижуючи за рахунок цього енергоспоживання в камері остаточного сушіння. Зниження енергоспоживання в камері остаточного сушіння досягає свого максимуму в періоди зимової експлуатації лінії при низьких температурах атмосферного повітря. Окрім цього, виконання лінії з системою керування, виконаною з можливістю автоматичного управління приводами транспортних засобів і устаткуванням в згаданих камерах в технологічній послідовності операцій, дозволяє істотно підвищити її продуктивність. Додаткове зниження енергоспоживання на нагрів атмосферного повітря і підтримку температурного робочого режиму досягається за рахунок виконання камери попереднього сушіння з пристроями для циркуляції і рециркуляції нагрітого повітря, а також устаткування камери остаточного сушіння пристроєм для рециркуляції нагрітого повітря. В сукупності вказані недоліки приводять до істотного зниження витрат на експлуатацію лінії. Технічне рішення, що заявляється, пояснюється на прикладі конструктивного виконання лінії для дробометального очищення і консервації металопрокату, розробленої Товариством з обмеженою відповідальністю "Науково-виробнича фірма "Техвагонмаш", м. Кременчук, Україна. Суть корисної моделі пояснюється представленими фігурами креслень, де на фіг. 1 показано схематичне зображення лінії; на фіг. 2 - принципова схема системи вентиляції, нагріву і циркуляції повітря; на фіг. 3 - принципова схема системи керування. Лінія складається (фіг. 1, 2) зі встановлених в технологічній послідовності і зв'язаних між собою транспортними засобами камери попереднього сушіння 1, дробометальної камери 2, камери фарбування 3 і камери остаточного сушіння 4. Транспортні засоби виконані у вигляді завантажувального 5 і розвантажувального 6 конвеєрів з приводами і технологічно пов'язаних з ними стелажів 7 і 8, виконаних у вигляді шлеперів з приводами, а також проміжних конвеєрів 912 з приводами. Завантажувальний 5 і розвантажувальний 6 конвеєри із стелажами 7 і 8 змонтовано, відповідно, перед камерою попереднього сушіння 1 і після камери остаточного сушіння 4. Проміжні конвеєри 9-12 змонтовані, відповідно, всередині згаданих камер 1-4 і між ними. При цьому завантажувальний 5 і розвантажувальний 6 конвеєри і проміжні конвеєри 9-11, що змонтовані в камерах попереднього сушіння 1, в дробометальній камері 2 і між останньою і камерою фарбування 3, виконані у вигляді рольгангів, а проміжний конвеєр 12, що змонтований в камерах фарбування 3 і остаточного сушіння 4, виконаний у вигляді ланцюгового конвеєра з приводом і ложементами для кріплення металопрокату, що виключають пошкодження фарби на його поверхні (не показані). Камера попереднього сушіння 1 призначена для сушіння металопрокату при температурі 35 °C-45 °C і виконана (фіг. 2) у вигляді змонтованої на фундаменті (не показаний) ізольованої камери з розміщеними в ній нагрівальним пристроєм 13, системами циркуляції і рециркуляції нагрітого повітря і системою вентиляції. Нагрівальний пристрій 13 виконаний у вигляді дизельного повітродувного пальника з жаровою трубою (не показані). Система циркуляції містить два вентилятори 14 для нагнітання суміші атмосферного і відпрацьованого нагрітого повітря в нагрівальний пристрій 13 і подальшої подачі повітря, нагрітого до температури 250 °C, через канали повітроводів (не показані) і регульовані жалюзі 15 на поверхню металопрокату. Система вентиляції містить пристрої 16 для забору атмосферного повітря і пристрою 17 для відведення продуктів згоряння із згаданої камери. Камера попереднього сушіння 1 з'єднана з камерою остаточного сушіння 4 за допомогою ізольованого повітроводу 18 з керованою заслінкою 19 для передачі частини повітря, нагрітого до температури 220 °C. Дробометальна камера 2 призначена для очищення поверхні оброблюваного металопрокату від іржі і окалини і виконана (фіг. 2) у вигляді змонтованої на фундаменті камери з ізольованою внутрішньою робочою камерою, в якій розміщена дробометальна установка, система циркуляції дробу, ротаційна щітка з пристроєм для її переміщення щодо металопрокату (не показані), пристрій для обдуву 20 поверхні металопрокату, а також системи вентиляції і очищення повітря. Залежно від необхідної продуктивності лінії і розмірів металопрокату в робочій камері може бути змонтований від 4 до 8 дробометальних апаратів. Пристрій для обдуву 20 виконаний у вигляді вентилятора і щілистих форсунок (не показані). Система вентиляції виконана з можливістю забору повітря з виробничого приміщення. Система очищення повітря виконана у вигляді фільтрувальної установки 21, яка містить патронні фільтри, пневматичну систему з електропневмоклапанами для їх регенерації (не показані) і два вентилятори 22. 2 UA 69951 U 5 10 15 20 25 30 35 40 45 50 55 60 Камера фарбування 3 призначена для нанесення на поверхню металопрокату в автоматичному режимі швидковисихаючого ґрунту і виконана (фіг. 2) у вигляді змонтованої на фундаменті (не показаний) ізольованої камери з розміщеними в ній пристроєм для фарбування і системами фільтрування і вентиляції повітря (не показані). Пристрій для фарбування призначений для фарбування металопрокату в автоматичному режимі способом безповітряної розпиленості, розрахованої на застосування широкого спектру ґрунтів, і забезпечено регулюючою апаратурою, що дозволяє наносити покриття товщиною від 15 до 70 мкм, приводом для переміщення розпилювачів щодо поверхні металопрокату і системами розпізнавання металопрокату і керування фарбуванням (не показані). Система фільтрування виконана з можливістю захоплення частинок фарби, що не потрапили на металопрокат, і подачі їх з повітряним потоком в спеціальні фільтри, встановлені у повітроводах для відпрацьованого повітря (не показані). Система вентиляції повітря містить пристрої 23 для забору атмосферного повітря і пристрою 24 для відведення відфільтрованого відпрацьованого повітря із згаданої камери 3. Камера остаточного сушіння 4 призначена для сушіння нанесеного на металопрокат ґрунту і виконана (фіг. 2) у вигляді змонтованої на фундаменті (не показаний) ізольованої камери, в якій розміщені нагрівальний пристрій 25, регульовані жалюзі для обдуву металопрокату 26, система циркуляції, об'єднана з рециркуляцією, і система вентиляції і очищення відпрацьованого повітря. Нагрівальний пристрій 25 виконаний у вигляді дизельного повітродувного пальника з жаровою трубою (не показані), яка використовується при недостатній кількості нагрітого повітря, що надходить по повітроводу 18 з камери попереднього сушіння 1. Система циркуляції повітря з'єднана з рециркуляцією і містить три вентилятори 27, які забезпечують циркуляцію повітря усередині камери 4, його змішування з нагрітим повітрям, що надходить по повітроводу 18, і подачу підготовленого повітря з температурою 80 °C через канали повітроводів (не показані) і жалюзі 26 на поверхню металопрокату. В процесі рециркуляції нагрітого повітря здійснюється його очищення у фільтрах попереднього очищення і стельових і напільних фільтрах (не показані). Система вентиляції з'єднана з очищенням відпрацьованого повітря і містить витяжні пристрої 28 для відведення відпрацьованого повітря із згаданої камери 4, виконані з керованими заслінками (не позначені), і фільтр 29. Керування лінією здійснюється за допомогою системи керування, виконаної з можливістю керування лінією в автоматичному режимі. Система керування включає (фіг. 3): - шафи керування 30-33 згаданими камерами 1-4; - пульти керування 34-35 стелажами 7 і 8. Об'єктами керування є електричні приводи транспортних засобів і електричні і пневматичні приводи устаткування (не показані) в камерах 1-4. Для керування вказаними об'єктами передбачені засоби контролю і керування, що включають механічні, індуктивні і оптичні датчики, n-кодери, реле тиску і електромагніти пневморозподілювачів в пневматичній системі (не показані). Система керування побудована на базі керуючого контролера 36 і сенсорної панелі 37 і підключена до трифазної мережі електроживлення напругою 380 В і частотою 50 Гц. Система керування забезпечує: - включення електричних силових ланцюгів лінії; - наладку в автоматичному режимі устаткування в кожній з камер 1-4, швидкості подачі металопрокату транспортними засобами і засобів контролю і керування; - діагностику в автоматичному режимі засобів контролю і керування в кожній із згаданих камер 1-4; - автоматичний режим керування лінією; - зупинку роботи лінії, у тому числі, аварійну, при виконанні будь-якій з операцій; - блокування електричних і пневматичних ланцюгів лінії при нештатному стані або надходженні сигналу про відмову транспортних засобів і устаткування в камерах 1-4. Устаткування, що входить до складу лінії, транспортні засоби і система керування виконані з можливістю очищення і консервації листового і фасону металопрокату масою до 12000 кг і з наступними габаритними розмірами: довжина - від 4000 до 12000 мм, ширина - від 1800 до 3200 мм, висота або товщина листів - від 3 до 300 мм Габаритні розміри лінії 63800×10910×6900 мм, маса - 124000 кг. Лінія працює в такий спосіб. Після підключення силових електричних, пневматичних і гідравлічних ланцюгів лінії в заданій послідовності включають вимикачі в шафі керування 31 і на пультах керування стелажами 34 і 35. При цьому одержують живлення відповідні приводи транспортних засобів і устаткування в камерах 1-4, а після натиснення в шафі управління 31 кнопки пуску напруга 3 UA 69951 U 5 10 15 20 25 30 35 40 45 50 55 60 подається в блок живлення і через нього - в керуючий контролер 36, на сенсорну панель 37 і світлосигнальні лампи. Далі по черзі включають шафи керування 30, 32 і 33. Керування лінією в автоматичному режимі здійснюють з сенсорної панелі 37 шафи керування 31 і з пультів керування 34-35. В стартовому меню сенсорної панелі 37 передбачений перехід в меню роботи, наладки і сервісу. Після входу в меню роботи за допомогою відповідного стартового меню встановлюють швидкість транспортних засобів, частоту обертання апаратів в дробометальній установці, задають тип металопрокату (листовий або фасон) і натискують на команди пуску камери 2 і транспортних засобів, після чого включається звукова сигналізація, яка попереджує про початок автоматичної роботи лінії. Подальша робота лінії виконується в наступній послідовності. За допомогою підйомно-транспортних засобів металопрокат, наприклад, лист металу, укладають на стелаж 7 і за допомогою шлеперів переміщають його на завантажувальний конвеєр 5. Каретки шлеперів повертаються в початкове положення, після чого включаються приводи завантажувального конвеєра 5 і конвеєра 10 в дробометальній камері 2, з'єднаного з конвеєром 9 в камері попереднього сушіння 1 і конвеєром 11 подачі металопрокату в камеру фарбування 3. Після надходження листа металу в камеру попереднього сушіння 1 і звільнення завантажувального конвеєра 5 на стелаж 7 подається дозвіл на прийом наступного листа металу. Укладання листів металу може здійснюватися оператором також автономно з пульта управління 36. При переміщенні листа металу на конвеєрі 9 в камері попереднього сушіння 1 за допомогою нагрівального пристрою 13 і систем циркуляції і рециркуляції повітря виконується його нагрівання до температури 35 °C-45 °C, при якій проводиться сушіння від вологи і/або жирових плям. При цьому системи циркуляції і рециркуляції повітря підтримують температуру повітря в робочій зоні близько 250 °C, а система вентиляції підтримує баланс повітрообміну в камері 1. Частина повітря, нагрітого до температури 220 °C, за допомогою ізольованого повітроводу 18, обладнаного керованою заслінкою 19, прямує з камери попереднього сушіння 1 в камеру остаточного сушіння 4. З конвеєра 9 лист металу надходить на конвеєр 10 і подається в ізольовану внутрішню робочу камеру дробометальної камери 2, де за допомогою апаратів дробометальної установки виконується очищення його поверхні від іржі і окалини. При цьому система циркуляції дробу забезпечує безперервну роботу апаратів дробометальної установки. На виході з внутрішньої робочої камери поверхня листа металу очищається від залишків дробу і пилу за допомогою ротаційної щітки і пристрою 20 для обдуву поверхні. Системи вентиляції і очищення повітря забезпечує подачу цехового повітря в пристрій 20 і подальші очищення і видалення відпрацьованого повітря з камери 2. Після очищення від іржі і окалини лист металу конвеєром 11 подається в камеру фарбування 3, де в процесі його руху за допомогою поперечних розпилювачів, що переміщаються, способом безповітряної розпиленості на поверхню листа наноситься ґрунт. При цьому ложементи конвеєра 12 виключають пошкодження шару ґрунту. Система фільтрування забезпечує очищення повітря усередині камери 3 від аерозольних частинок фарби, а система вентиляції забезпечує подачу атмосферного повітря в камеру 3 і видалення відпрацьованого повітря з неї. Конвеєром 12 лист металу переміщується в камеру остаточного сушіння 4, де повітря, нагріте до температури 80 °C, через жалюзі 26 прямує на його поверхню для сушіння. Температурний режим в камері 4 забезпечується за рахунок подачі по ізольованому повітроводу 18 нагрітого повітря з камери попереднього сушіння 1 і системи циркуляції, з'єднаної з рециркуляцією, в якій виконується його змішування з робочим повітрям камери 4. Нагрівальний пристрій 25 включається при дефіциті тепла в повітрі, що надходить. Застосування рециркуляції дозволяє проводити сушіння при заборі 10-15 % атмосферного повітря від його об'єму в камері 4. Рівномірність повітрообміну між камерами попереднього 1 і остаточного сушіння 4 забезпечується за допомогою керованої заслінки 19 і заслінки пристрою 28. Подача нагрітого повітря по ізольованому повітроводу 18 з камери попереднього сушіння 1 і застосування системи циркуляції, з'єднаної з рециркуляцією, дозволяє істотно понизити споживання електроенергії при сушіння, яке складає, наприклад, близько 40 % від енергоспоживання при виконанні операції фарбування. Система вентиляції, з'єднана з очищенням відпрацьованого повітря, здійснює відведення обчищеного відпрацьованого повітря з камери 4 в атмосферу. Після сушіння лист металу надходить на розвантажувальний конвеєр 6, на якому розташований датчик, що подає в систему керування сигнал про повний вихід листа з камери сушіння 4. По цьому сигналу привід розвантажувального конвеєра 6 зупиняється і включається привід стелажу 8, після чого лист металу перевантажується на відповідну позицію на стелажі 8, 4 UA 69951 U 5 10 15 20 25 30 35 40 з якою потім віддаляється цеховими підйомно-транспортними засобами. У випадку, якщо на стелажі 8 всі позиції для складування листів зайняті, то автоматично здійснюється зупинка всіх транспортних засобів лінії. Зупинка лінії здійснюється введенням на сенсорній панелі 37 в шафі керування 31 команди на зупинку дробометальної камери 2, після чого відключається все устаткування цієї камери, за винятком системи циркуляції дробу і системи очищення повітря. Через задану витримку в часі, необхідну для видалення залишків дробу, автоматично відключається система її циркуляції і система очищення повітря. Далі на сенсорній панелі 37 можуть задаватися команди на установку паузу в роботі, після якої припиняється цикл транспортних засобів, або на зупинку транспортних засобів, після якої відключаються всі приводи конвеєрів 5, 6 і 9-12 і скидається цикл управління ними. Пропонована конструкція лінії для дробометального очищення і консервації металопрокату дозволяє за рахунок введення теплового зв'язку між камерами попереднього і остаточного сушіння істотно знижує енергоспоживання на виконання операцій сушіння пофарбованого металопрокату. Виконання лінії з пропонованою системою керування підвищує її продуктивність при виконанні операцій очищення і консервації металопрокату. Окрім цього, конструкція лінії дозволяє здійснювати очищення і консервацію як фасонного, так і листового прокату, що значно розширює область її застосування. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Лінія для дробометального очищення і консервації металопрокату, що містить встановлені в технологічній послідовності і зв'язані між собою транспортними засобами камеру попереднього сушіння, дробометальну камеру, камеру фарбування і камеру остаточного сушіння, при цьому дробометальна камера, камера фарбування і остаточного сушіння виконані у вигляді ізольованих камер, а транспортні засоби виконані у вигляді завантажувального, розвантажувального і проміжних конвеєрів, обладнаних приводами, яка відрізняється тим, що камера попереднього сушіння виконана ізольованою і з'єднана з камерою остаточного сушіння за допомогою повітроводу, виконаного з можливістю подачі нагрітого повітря з камери попереднього сушіння в камеру остаточного сушіння, а лінія містить систему керування, виконану з можливістю автоматичного керування в технологічній послідовності операцій приводами транспортних засобів і устаткуванням в згаданих камерах. 2. Лінія за пунктом 1, яка відрізняється тим, що камера попереднього сушіння містить систему вентиляції, пристрій для нагріву атмосферного повітря і зв'язані з ним системи циркуляції і рециркуляції нагрітого повітря, а камера остаточного сушіння містить нагрівальний пристрій, зв'язаний з системою циркуляції і рециркуляції нагрітого повітря і систему вентиляції, виконану з пристроями для очищення відпрацьованого повітря. 3. Лінія за пунктом 1, яка відрізняється тим, що система керування виконана з можливістю наладки приводів транспортних засобів і устаткування в згаданих камерах з урахуванням вигляду і розмірів оброблюваного металопрокату, діагности засобів контролю і керування на транспортних засобах і в згаданих камерах і блокування роботи лінії при нештатному стані і/або надходженні сигналу про відмову транспортних засобів і/або устаткування в камерах. 5 UA 69951 U 6 UA 69951 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюLine for rotoblast cleaning and preservation of the rolled metal

Автори англійськоюMotorin Artur Mykolaiovych, Maliuseiko Viktor Myronovych, Rozdabara Vladyslav Ivanovych, Tymchenko Oleksandr Andriiovych, Volkov Oleh Volodymyrovych

Назва патенту російськоюЛиния для дробеметной очистки и консервации металлопроката

Автори російськоюМоторин Артур Николаевич, Малюсейко Виктор Миронович, Роздабара Владислав Иванович, Тимченко Александр Андреевич, Волков Олег Владимирович

МПК / Мітки

МПК: C23F 17/00, C23F 15/00

Мітки: металопрокату, лінія, консервації, дробометального, очищення

Код посилання

<a href="https://ua.patents.su/9-69951-liniya-dlya-drobometalnogo-ochishhennya-i-konservaci-metaloprokatu.html" target="_blank" rel="follow" title="База патентів України">Лінія для дробометального очищення і консервації металопрокату</a>

Попередній патент: Спосіб розповсюдження рекламної інформації через засоби ефірного або дротового телевізійного мовлення

Наступний патент: Спосіб отримання напівпровідникових наноструктур на основі n-рbте:ві з покращеними термоелектричними властивостями

Випадковий патент: Спосіб одержання кремнієвих оксіапатитів натрію та рідкісноземельних металів