Спосіб підвищення ресурсу пневмодвигуна гірничої машини

Формула / Реферат

1. Спосіб підвищення ресурсу пневмодвигуна гірничої машини у складі циліндрів, керуючого золотника, колінчатого вала, шатунів, поршнів з ущільнюючими кільцями та об'єднуючого їх корпусу, при якому циліндри виконують у вигляді гільз, який відрізняється тим, що гільзи готують з трубних відрізків цілісного металу заданої твердості, в якому формують прошарки твердості відмітної від заданої.

2. Спосіб за п. 1, який відрізняється тим, що зовнішній та внутрішній поверхням гільз надають твердість найвищу з можливих, прошарки яких забезпечують шляхом дифузійноатомного ущільнення у вигляді твердого розчину газу в металі гільзи, вказані прошарки розміщують на послідуючих в глибину тіла гільзи еластичних прошарках, які створюють шляхом дифузійнореакційного розчину газу, а твердість серцевини тіла гільзи залишають рівною заданій.

Текст

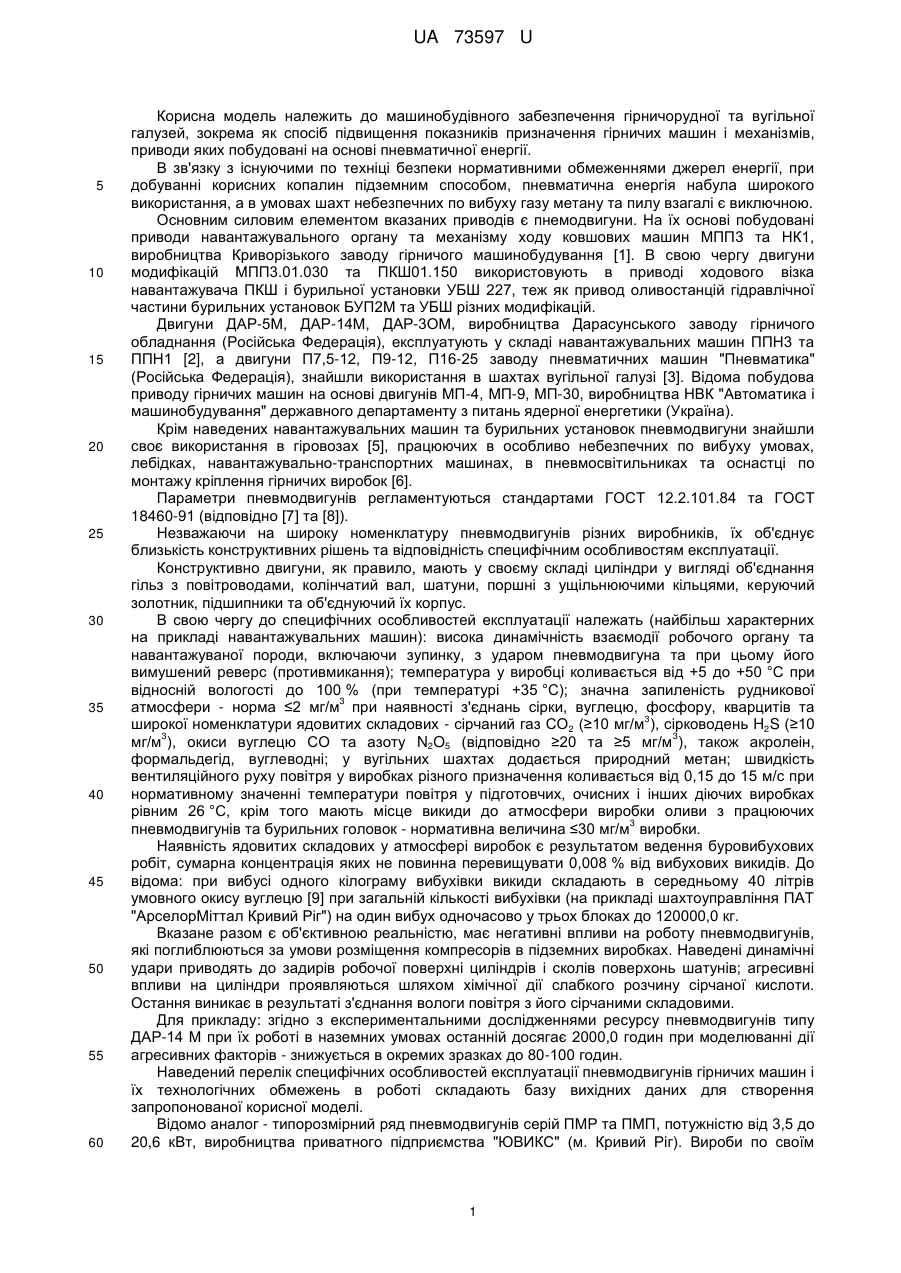

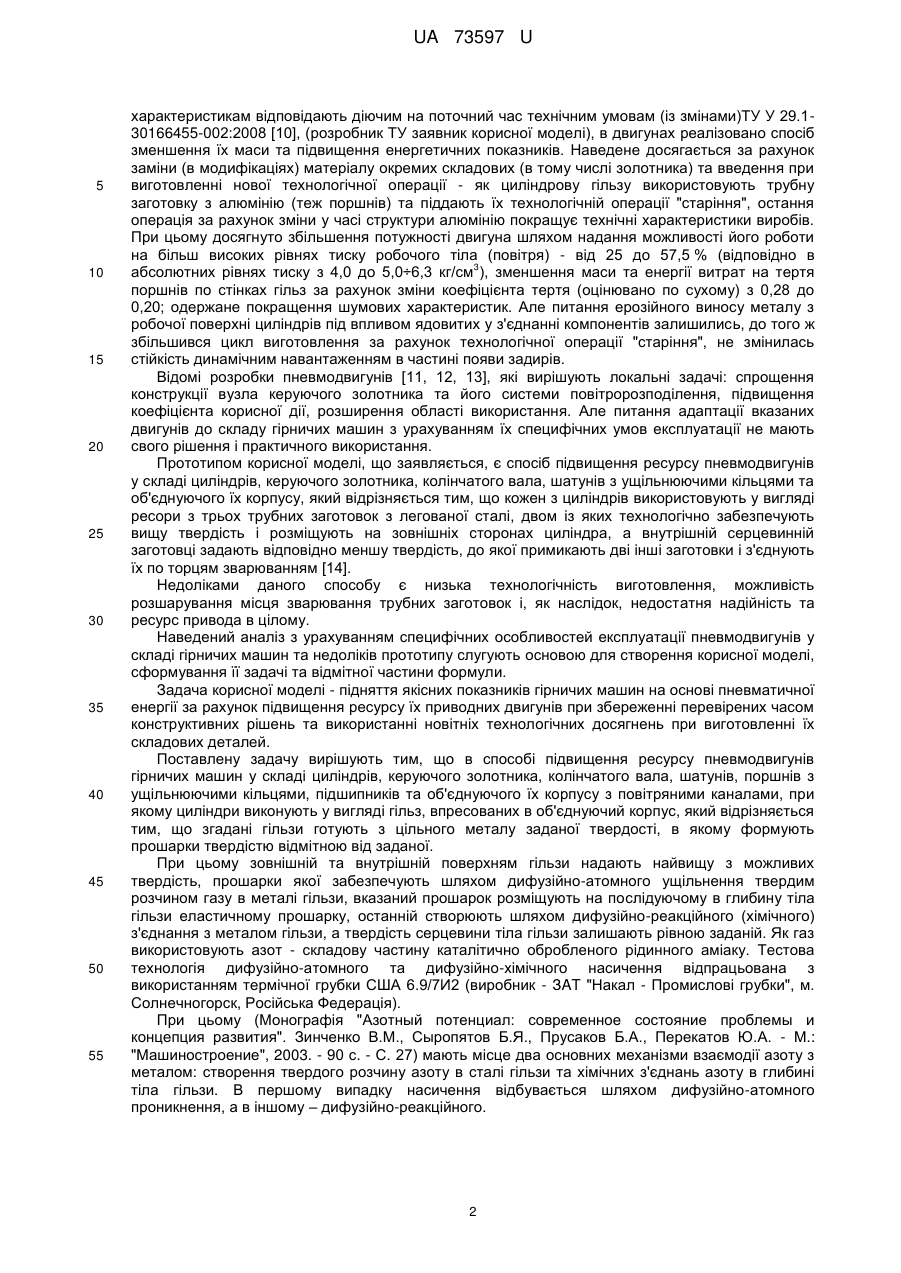

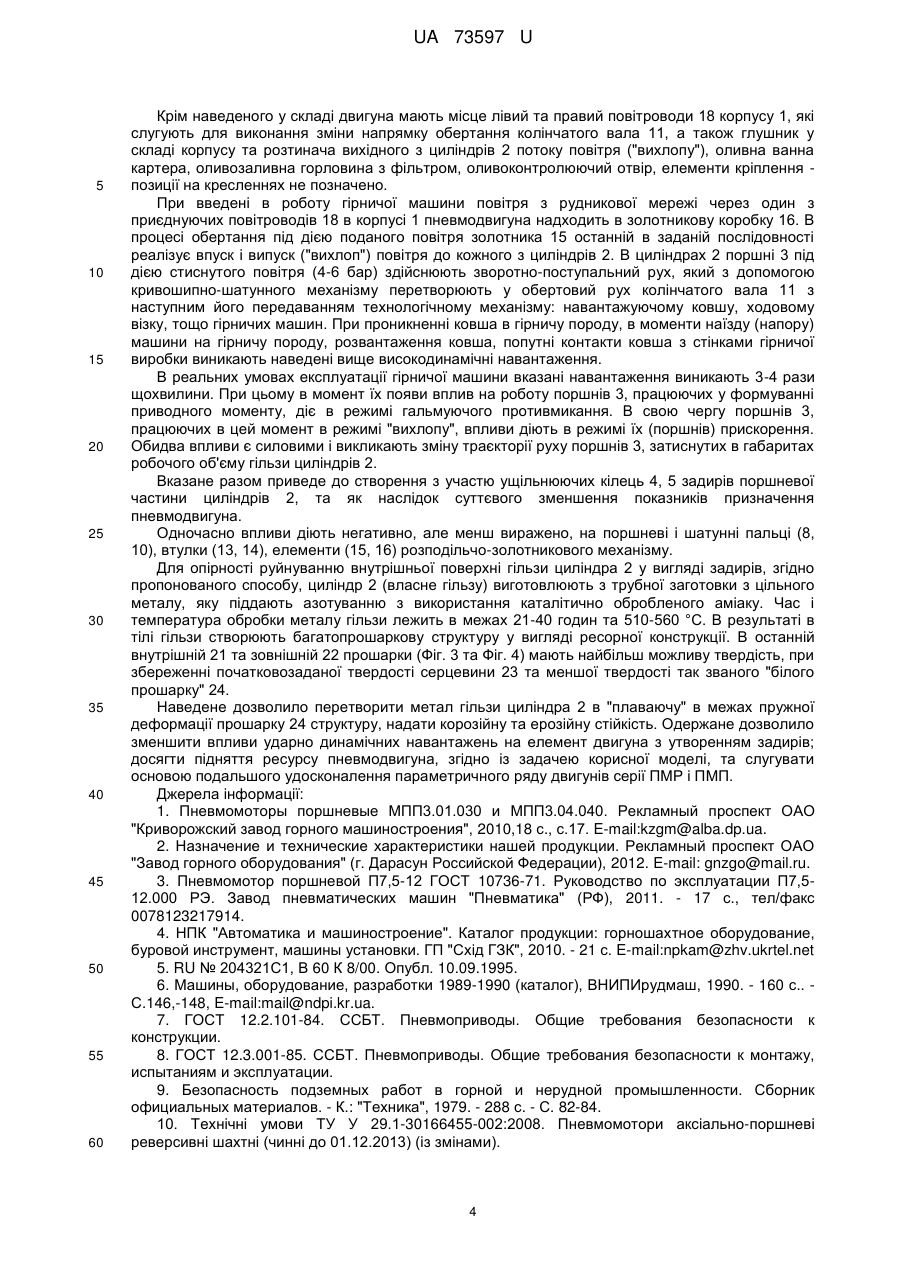

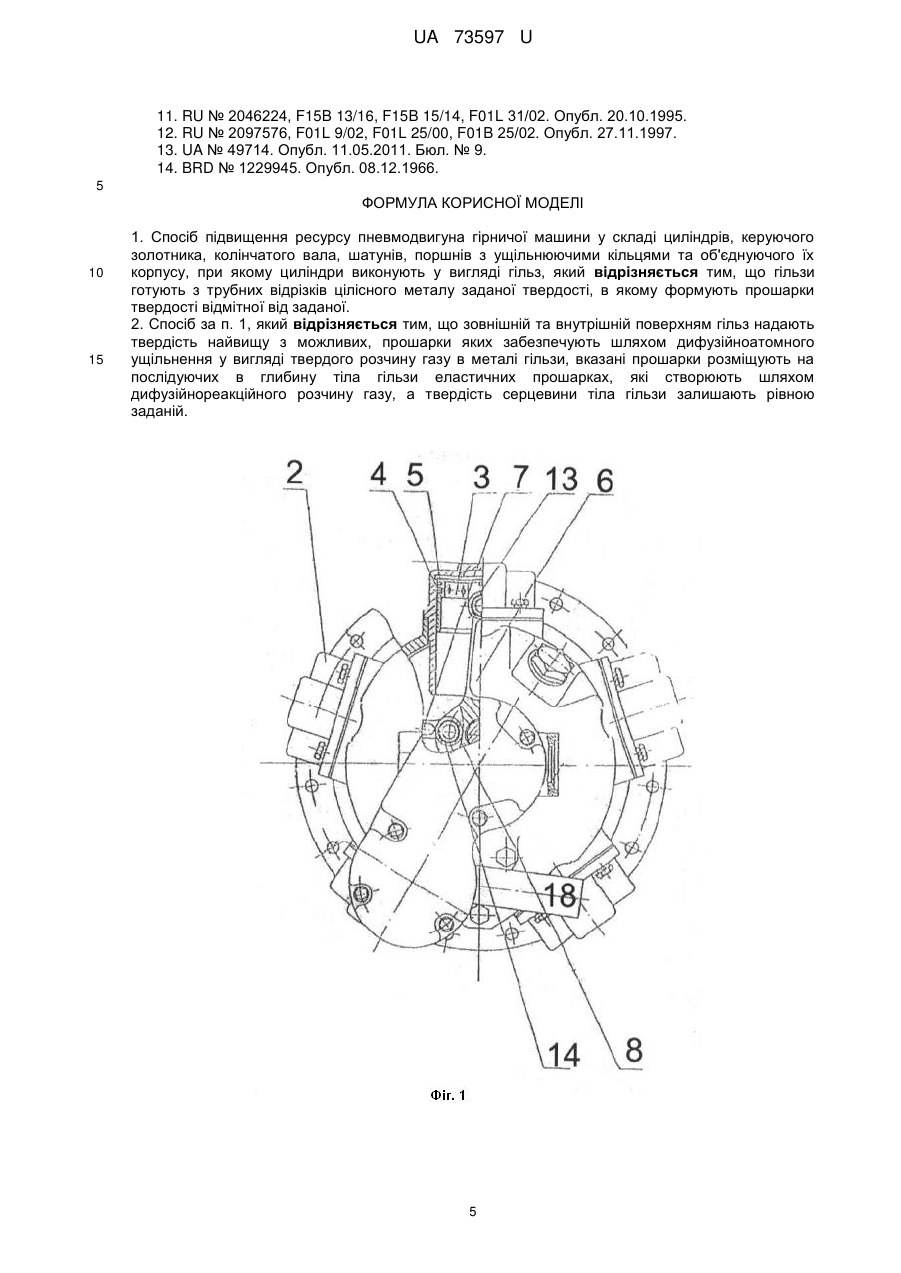

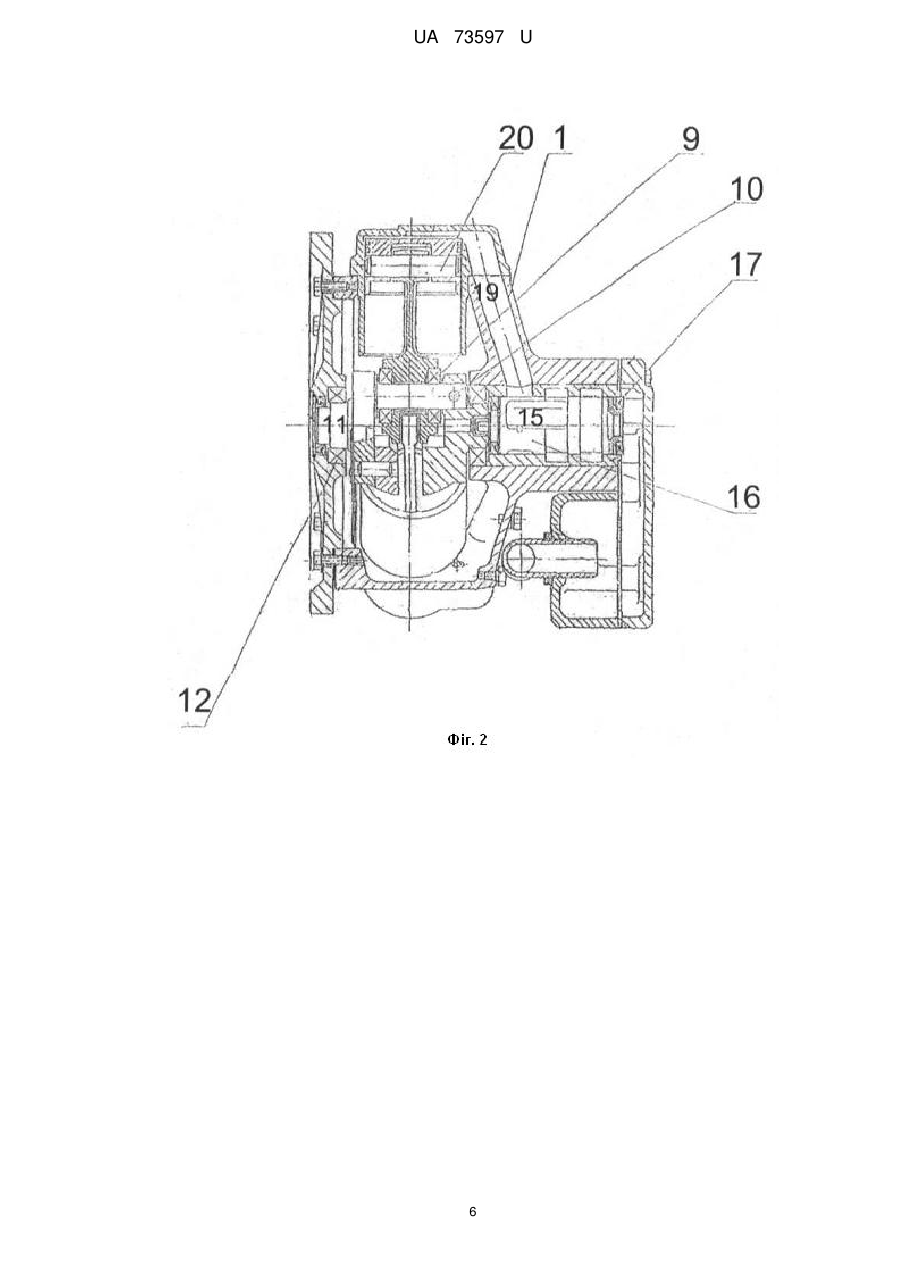

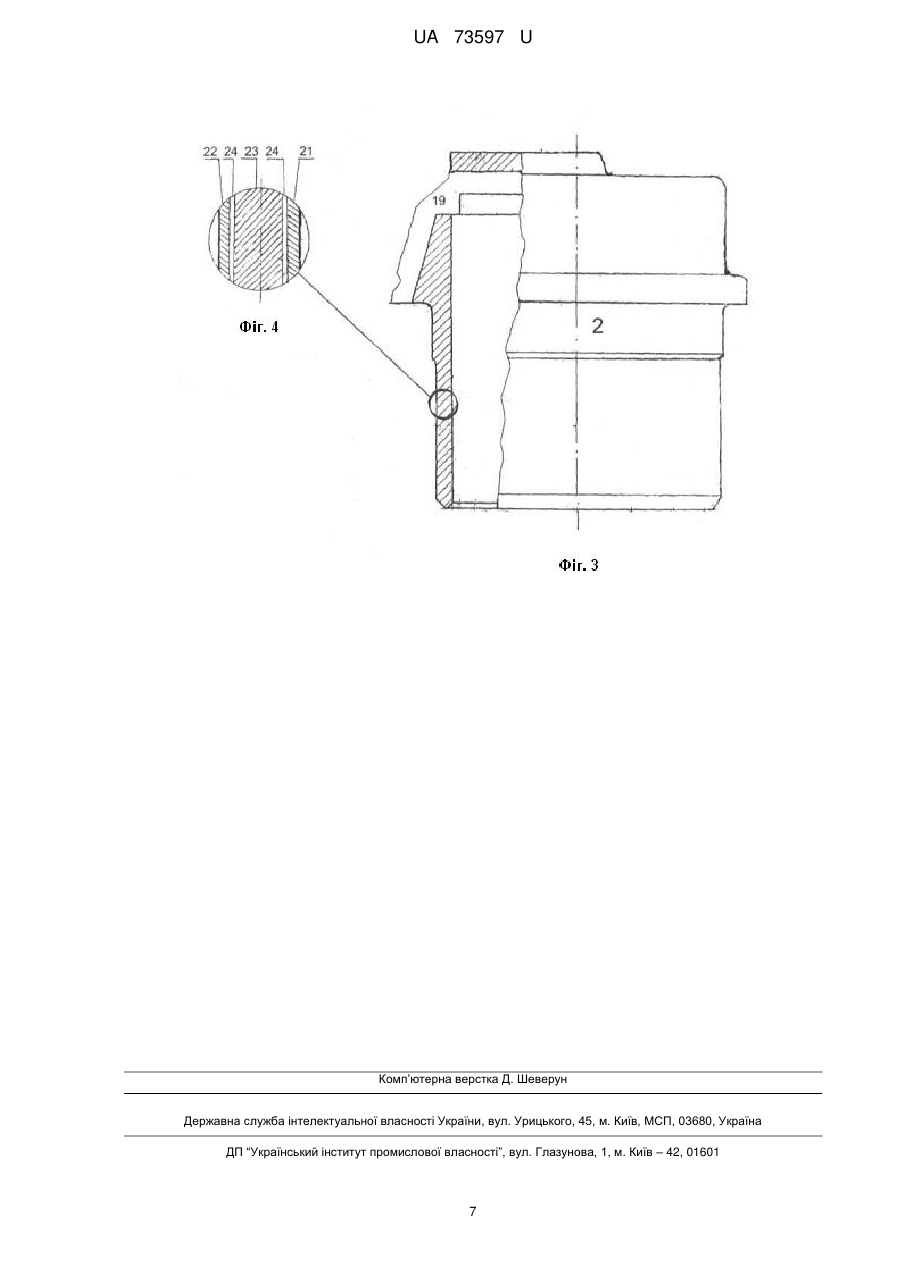

Реферат: UA 73597 U UA 73597 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудівного забезпечення гірничорудної та вугільної галузей, зокрема як спосіб підвищення показників призначення гірничих машин і механізмів, приводи яких побудовані на основі пневматичної енергії. В зв'язку з існуючими по техніці безпеки нормативними обмеженнями джерел енергії, при добуванні корисних копалин підземним способом, пневматична енергія набула широкого використання, а в умовах шахт небезпечних по вибуху газу метану та пилу взагалі є виключною. Основним силовим елементом вказаних приводів є пнемодвигуни. На їх основі побудовані приводи навантажувального органу та механізму ходу ковшових машин МПП3 та НК1, виробництва Криворізького заводу гірничого машинобудування [1]. В свою чергу двигуни модифікацій МПП3.01.030 та ПКШ01.150 використовують в приводі ходового візка навантажувача ПКШ і бурильної установки УБШ 227, теж як привод оливостанцій гідравлічної частини бурильних установок БУП2М та УБШ різних модифікацій. Двигуни ДАР-5М, ДАР-14М, ДАР-3ОМ, виробництва Дарасунського заводу гірничого обладнання (Російська Федерація), експлуатують у складі навантажувальних машин ППН3 та ППН1 [2], а двигуни П7,5-12, П9-12, П16-25 заводу пневматичних машин "Пневматика" (Російська Федерація), знайшли використання в шахтах вугільної галузі [3]. Відома побудова приводу гірничих машин на основі двигунів МП-4, МП-9, МП-30, виробництва НВК "Автоматика і машинобудування" державного департаменту з питань ядерної енергетики (Україна). Крім наведених навантажувальних машин та бурильних установок пневмодвигуни знайшли своє використання в гіровозах [5], працюючих в особливо небезпечних по вибуху умовах, лебідках, навантажувально-транспортних машинах, в пневмосвітильниках та оснастці по монтажу кріплення гірничих виробок [6]. Параметри пневмодвигунів регламентуються стандартами ГОСТ 12.2.101.84 та ГОСТ 18460-91 (відповідно [7] та [8]). Незважаючи на широку номенклатуру пневмодвигунів різних виробників, їх об'єднує близькість конструктивних рішень та відповідність специфічним особливостям експлуатації. Конструктивно двигуни, як правило, мають у своєму складі циліндри у вигляді об'єднання гільз з повітроводами, колінчатий вал, шатуни, поршні з ущільнюючими кільцями, керуючий золотник, підшипники та об'єднуючий їх корпус. В свою чергу до специфічних особливостей експлуатації належать (найбільш характерних на прикладі навантажувальних машин): висока динамічність взаємодії робочого органу та навантажуваної породи, включаючи зупинку, з ударом пневмодвигуна та при цьому його вимушений реверс (противмикання); температура у виробці коливається від +5 до +50 °C при відносній вологості до 100 % (при температурі +35 °C); значна запиленість рудникової 3 атмосфери - норма ≤2 мг/м при наявності з'єднань сірки, вуглецю, фосфору, кварцитів та 3 широкої номенклатури ядовитих складових - сірчаний газ СО2 (≥10 мг/м ), сірководень H2S (≥10 3 3 мг/м ), окиси вуглецю СО та азоту N2O5 (відповідно ≥20 та ≥5 мг/м ), також акролеін, формальдегід, вуглеводні; у вугільних шахтах додається природний метан; швидкість вентиляційного руху повітря у виробках різного призначення коливається від 0,15 до 15 м/с при нормативному значенні температури повітря у підготовчих, очисних і інших діючих виробках рівним 26 °C, крім того мають місце викиди до атмосфери виробки оливи з працюючих 3 пневмодвигунів та бурильних головок - нормативна величина ≤30 мг/м виробки. Наявність ядовитих складових у атмосфері виробок є результатом ведення буровибухових робіт, сумарна концентрація яких не повинна перевищувати 0,008 % від вибухових викидів. До відома: при вибусі одного кілограму вибухівки викиди складають в середньому 40 літрів умовного окису вуглецю [9] при загальній кількості вибухівки (на прикладі шахтоуправління ПАТ "АрселорМіттал Кривий Ріг") на один вибух одночасово у трьох блоках до 120000,0 кг. Вказане разом є об'єктивною реальністю, має негативні впливи на роботу пневмодвигунів, які поглиблюються за умови розміщення компресорів в підземних виробках. Наведені динамічні удари приводять до задирів робочої поверхні циліндрів і сколів поверхонь шатунів; агресивні впливи на циліндри проявляються шляхом хімічної дії слабкого розчину сірчаної кислоти. Остання виникає в результаті з'єднання вологи повітря з його сірчаними складовими. Для прикладу: згідно з експериментальними дослідженнями ресурсу пневмодвигунів типу ДАР-14 М при їх роботі в наземних умовах останній досягає 2000,0 годин при моделюванні дії агресивних факторів - знижується в окремих зразках до 80-100 годин. Наведений перелік специфічних особливостей експлуатації пневмодвигунів гірничих машин і їх технологічних обмежень в роботі складають базу вихідних даних для створення запропонованої корисної моделі. Відомо аналог - типорозмірний ряд пневмодвигунів серій ПМР та ПМП, потужністю від 3,5 до 20,6 кВт, виробництва приватного підприємства "ЮВИКС" (м. Кривий Ріг). Вироби по своїм 1 UA 73597 U 5 10 15 20 25 30 35 40 45 50 55 характеристикам відповідають діючим на поточний час технічним умовам (із змінами)ТУ У 29.130166455-002:2008 [10], (розробник ТУ заявник корисної моделі), в двигунах реалізовано спосіб зменшення їх маси та підвищення енергетичних показників. Наведене досягається за рахунок заміни (в модифікаціях) матеріалу окремих складових (в тому числі золотника) та введення при виготовленні нової технологічної операції - як циліндрову гільзу використовують трубну заготовку з алюмінію (теж поршнів) та піддають їх технологічній операції "старіння", остання операція за рахунок зміни у часі структури алюмінію покращує технічні характеристики виробів. При цьому досягнуто збільшення потужності двигуна шляхом надання можливості його роботи на більш високих рівнях тиску робочого тіла (повітря) - від 25 до 57,5 % (відповідно в 3 абсолютних рівнях тиску з 4,0 до 5,0÷6,3 кг/см ), зменшення маси та енергії витрат на тертя поршнів по стінках гільз за рахунок зміни коефіцієнта тертя (оцінювано по сухому) з 0,28 до 0,20; одержане покращення шумових характеристик. Але питання ерозійного виносу металу з робочої поверхні циліндрів під впливом ядовитих у з'єднанні компонентів залишились, до того ж збільшився цикл виготовлення за рахунок технологічної операції "старіння", не змінилась стійкість динамічним навантаженням в частині появи задирів. Відомі розробки пневмодвигунів [11, 12, 13], які вирішують локальні задачі: спрощення конструкції вузла керуючого золотника та його системи повітророзподілення, підвищення коефіцієнта корисної дії, розширення області використання. Але питання адаптації вказаних двигунів до складу гірничих машин з урахуванням їх специфічних умов експлуатації не мають свого рішення і практичного використання. Прототипом корисної моделі, що заявляється, є спосіб підвищення ресурсу пневмодвигунів у складі циліндрів, керуючого золотника, колінчатого вала, шатунів з ущільнюючими кільцями та об'єднуючого їх корпусу, який відрізняється тим, що кожен з циліндрів використовують у вигляді ресори з трьох трубних заготовок з легованої сталі, двом із яких технологічно забезпечують вищу твердість і розміщують на зовнішніх сторонах циліндра, а внутрішній серцевинній заготовці задають відповідно меншу твердість, до якої примикають дві інші заготовки і з'єднують їх по торцям зварюванням [14]. Недоліками даного способу є низька технологічність виготовлення, можливість розшарування місця зварювання трубних заготовок і, як наслідок, недостатня надійність та ресурс привода в цілому. Наведений аналіз з урахуванням специфічних особливостей експлуатації пневмодвигунів у складі гірничих машин та недоліків прототипу слугують основою для створення корисної моделі, сформування її задачі та відмітної частини формули. Задача корисної моделі - підняття якісних показників гірничих машин на основі пневматичної енергії за рахунок підвищення ресурсу їх приводних двигунів при збереженні перевірених часом конструктивних рішень та використанні новітніх технологічних досягнень при виготовленні їх складових деталей. Поставлену задачу вирішують тим, що в способі підвищення ресурсу пневмодвигунів гірничих машин у складі циліндрів, керуючого золотника, колінчатого вала, шатунів, поршнів з ущільнюючими кільцями, підшипників та об'єднуючого їх корпусу з повітряними каналами, при якому циліндри виконують у вигляді гільз, впресованих в об'єднуючий корпус, який відрізняється тим, що згадані гільзи готують з цільного металу заданої твердості, в якому формують прошарки твердістю відмітною від заданої. При цьому зовнішній та внутрішній поверхням гільзи надають найвищу з можливих твердість, прошарки якої забезпечують шляхом дифузійно-атомного ущільнення твердим розчином газу в металі гільзи, вказаний прошарок розміщують на послідуючому в глибину тіла гільзи еластичному прошарку, останній створюють шляхом дифузійно-реакційного (хімічного) з'єднання з металом гільзи, а твердість серцевини тіла гільзи залишають рівною заданій. Як газ використовують азот - складову частину каталітично обробленого рідинного аміаку. Тестова технологія дифузійно-атомного та дифузійно-хімічного насичення відпрацьована з використанням термічної грубки США 6.9/7И2 (виробник - ЗAT "Накал - Промислові грубки", м. Солнечногорск, Російська Федерація). При цьому (Монографія "Азотный потенциал: современное состояние проблемы и концепция развития". Зинченко В.М., Сыропятов Б.Я., Прусаков Б.А., Перекатов Ю.А. - М.: "Машиностроение", 2003. - 90 с. - С. 27) мають місце два основних механізми взаємодії азоту з металом: створення твердого розчину азоту в сталі гільзи та хімічних з'єднань азоту в глибині тіла гільзи. В першому випадку насичення відбувається шляхом дифузійно-атомного проникнення, а в іншому – дифузійно-реакційного. 2 UA 73597 U 5 10 15 20 25 30 35 40 45 50 55 В порядку уточнення під дифузійно-атомним з'єднанням сприймається переміщення атомів азоту в кристалічну ґратку сталі гільзи з її ущільненням, а під дифузійно-реакційним - створення хімічного з'єднання азоту з складовими елементами сталі. Як правило, при термообробці шляхом азотування рекомендують збільшувати частку твердорозчинного механізму та до мінімуму зменшувати, в тому числі до повного виведення з процесу дифузійно-реакційного (хімічного) механізму. Перший із наведених дозволяє забезпечити твердість поверхні гільз до HV 1300 (теоретично) одиниць в системі Віккерса, а другий - звести при паритетній глибині на нівець параметри досягнутої твердості в зв'язку з створенням пористості та ламкості слідуючого під поверхневого так званого "білого прошарку". Створення пор в "білому прошарку" настає при складі азоту в металі гільзи більше 8,15 %. В свою чергу створення в тілі гільзи твердорозчинного прошарку поверхонь товщиною до 1 мм твердістю HV 690-720 одиниць і слідуючого за ним еластичного прошарку хімічного походження товщиною в декілька мікрон при твердості HV 240-250 одиниць дозволило одержати гільзу пневмодвигуна з цільного металу у складі п'яти прошарків (твердорозчинний "білий" - серцевинний - "білий" - твердорозчинний) з надбанням нових якісних її показників. До останніх належать: - зносостійкість в 1,5-4 рази перевищує названий показник цементованих сталей; - стійкість протидії кавітаційній ерозії збільшується до 17 раз; - втомленісна стійкість сталі гільз підвищується на 25-60 %; - твердість поверхонь гільзи на реальних зразках має HV 690-720 одиниць. Крім того одержана поверхня гільз та її ресорна структура має підвищений опір створенню задирів, також зменшується чутливість до поверхневих концентраторів. Наведені властивості разом з низьким коефіцієнтом тертя та хорошим ковзанням поршнів по обробленій поверхні дозволили внести в параметричний ряд пневмодвигунів типу ПМР та ПМП нові якісні показники призначення в частині їх надійності досягнутої шляхом підняття ресурсу у 2-3 рази. Порівняльний аналіз запропонованого способу з відомим рівнем техніки у відповідності наведеним джерелам інформації, досвід автора в розробці та виробництві параметричного ряду двигунів ПМР та ПМП, також виконаним науковим наробкам їх удосконалення не виявив його (рівня) впливу на досягнення позитивного результату згідно з поставленою задачею. Таким чином, пропоноване технічне рішення відповідає вимогам корисності і новизни, призначене для використання у промисловості, зокрема у галузях добування корисних копалин, енергетичному і транспортному будівництві, реалізовано з використанням існуючих комплектуючих і матеріалів (цільовий прокат легованих сталей, підшипники, ущільнюючі кільця, ливарна шихта, аміак типу "А", які пройшли промислову апробацію, сертифікацію, мають серійне виробництво), а також визнаних науково обґрунтованих методів та новітніх (високих) технологій і при реалізації в умовах гірничодобувних підприємств у складі засобів механізації навантажувальних, транспортних, бурових та допоміжних робіт досягнутий практичний результат промислового використання, який вбачав автор. Суть корисної моделі пояснюється кресленнями (Фіг. 1, Фіг. 2, Фіг. 3, Фіг. 4) та описом взаємодії її складових елементів. Пневмодвигун (на прикладі двигуна з параметричного ряду типу ПМП) складається з наступних складових: ливарного чавунного корпусу 1, п'яти вмонтованих у корпус 1 циліндрів 2, розміщених у корпусі зіркоподібно, п'яти поршнів 3 з ущільнюючими поршневими кільцями 4 і 5 (останнє мастилознімаюче), кривошипно-шатунного та розподільчо-золотникового механізмів. Поршні з'єднані з головками шатунів своїми пальцями (позиція 20). До кривошипно-шатунного механізму входять головний шатун 6 та чотири причіпних шатуни 7, які з'єднанні з головним шатуном 6 пальцями 8. Шатун 6 має два шарикопідшипники 9, які розміщені на шатунній шийці 10 колінчатого вала 11. Останній розміщено на шарикопідшипниках 12. Підшипники верхніх і нижніх головок шатунів 6, 7 виготовлені з бронзи у вигляді втулок 13,14 і є підшипниками ковзання. До розподільчо-золотникового механізму входять золотник 15 та золотникова коробка 16. Елемент 15 розміщено на двох шарикопідшипниках 17 та через кулачок (позиція не зазначена) приєднані до колінчатого вала 11. В свою чергу розподільчі вікна золотника 15, в процесі його обертання, та золотникової коробки 16 послідовно приєднуються, згідно із заданим циклом, до повітроводу 18 корпусу 1 та кожного з циліндрів 2 (відповідно 19). При цьому досягають у кожному з циліндрів 2 відповідної послідовності впуску повітря рудникової мережі і його "вихлопу" в навколишнє середовище - в атмосферу гірничої виробки. 3 UA 73597 U 5 10 15 20 25 30 35 40 45 50 55 60 Крім наведеного у складі двигуна мають місце лівий та правий повітроводи 18 корпусу 1, які слугують для виконання зміни напрямку обертання колінчатого вала 11, а також глушник у складі корпусу та розтинача вихідного з циліндрів 2 потоку повітря ("вихлопу"), оливна ванна картера, оливозаливна горловина з фільтром, оливоконтролюючий отвір, елементи кріплення позиції на кресленнях не позначено. При введені в роботу гірничої машини повітря з рудникової мережі через один з приєднуючих повітроводів 18 в корпусі 1 пневмодвигуна надходить в золотникову коробку 16. В процесі обертання під дією поданого повітря золотника 15 останній в заданій послідовності реалізує впуск і випуск ("вихлоп") повітря до кожного з циліндрів 2. В циліндрах 2 поршні 3 під дією стиснутого повітря (4-6 бар) здійснюють зворотно-поступальний рух, який з допомогою кривошипно-шатунного механізму перетворюють у обертовий рух колінчатого вала 11 з наступним його передаванням технологічному механізму: навантажуючому ковшу, ходовому візку, тощо гірничих машин. При проникненні ковша в гірничу породу, в моменти наїзду (напору) машини на гірничу породу, розвантаження ковша, попутні контакти ковша з стінками гірничої виробки виникають наведені вище високодинамічні навантаження. В реальних умовах експлуатації гірничої машини вказані навантаження виникають 3-4 рази щохвилини. При цьому в момент їх появи вплив на роботу поршнів 3, працюючих у формуванні приводного моменту, діє в режимі гальмуючого противмикання. В свою чергу поршнів 3, працюючих в цей момент в режимі "вихлопу", впливи діють в режимі їх (поршнів) прискорення. Обидва впливи є силовими і викликають зміну траєкторії руху поршнів 3, затиснутих в габаритах робочого об'єму гільзи циліндрів 2. Вказане разом приведе до створення з участю ущільнюючих кілець 4, 5 задирів поршневої частини циліндрів 2, та як наслідок суттєвого зменшення показників призначення пневмодвигуна. Одночасно впливи діють негативно, але менш виражено, на поршневі і шатунні пальці (8, 10), втулки (13, 14), елементи (15, 16) розподільчо-золотникового механізму. Для опірності руйнуванню внутрішньої поверхні гільзи циліндра 2 у вигляді задирів, згідно пропонованого способу, циліндр 2 (власне гільзу) виготовлюють з трубної заготовки з цільного металу, яку піддають азотуванню з використання каталітично обробленого аміаку. Час і температура обробки металу гільзи лежить в межах 21-40 годин та 510-560 °C. В результаті в тілі гільзи створюють багатопрошаркову структуру у вигляді ресорної конструкції. В останній внутрішній 21 та зовнішній 22 прошарки (Фіг. 3 та Фіг. 4) мають найбільш можливу твердість, при збереженні початковозаданої твердості серцевини 23 та меншої твердості так званого "білого прошарку" 24. Наведене дозволило перетворити метал гільзи циліндра 2 в "плаваючу" в межах пружної деформації прошарку 24 структуру, надати корозійну та ерозійну стійкість. Одержане дозволило зменшити впливи ударно динамічних навантажень на елемент двигуна з утворенням задирів; досягти підняття ресурсу пневмодвигуна, згідно із задачею корисної моделі, та слугувати основою подальшого удосконалення параметричного ряду двигунів серії ПМР і ПМП. Джерела інформації: 1. Пневмомоторы поршневые МПП3.01.030 и МПП3.04.040. Рекламный проспект ОАО "Криворожский завод горного машиностроения", 2010,18 с., с.17. E-mail:kzgm@alba.dp.ua. 2. Назначение и технические характеристики нашей продукции. Рекламный проспект ОАО "Завод горного оборудования" (г. Дарасун Российской Федерации), 2012. E-mail: gnzgo@mail.ru. 3. Пневмомотор поршневой П7,5-12 ГОСТ 10736-71. Руководство по эксплуатации П7,512.000 РЭ. Завод пневматических машин "Пневматика" (РФ), 2011. - 17 с., тел/факс 0078123217914. 4. НПК "Автоматика и машиностроение". Каталог продукции: горношахтное оборудование, буровой инструмент, машины установки. ГП "Схід ГЗК", 2010. - 21 с. E-mail:npkam@zhv.ukrtel.net 5. RU № 204321С1, В 60 К 8/00. Опубл. 10.09.1995. 6. Машины, оборудование, разработки 1989-1990 (каталог), ВНИПИрудмаш, 1990. - 160 с.. С.146,-148, E-mail:mail@ndpi.kr.ua. 7. ГОСТ 12.2.101-84. ССБТ. Пневмоприводы. Общие требования безопасности к конструкции. 8. ГОСТ 12.3.001-85. ССБТ. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации. 9. Безопасность подземных работ в горной и нерудной промышленности. Сборник официальных материалов. - К.: "Техника", 1979. - 288 с. - С. 82-84. 10. Технічні умови ТУ У 29.1-30166455-002:2008. Пневмомотори аксіально-поршневі реверсивні шахтні (чинні до 01.12.2013) (із змінами). 4 UA 73597 U 11. RU № 2046224, F15B 13/16, F15B 15/14, F01L 31/02. Опубл. 20.10.1995. 12. RU № 2097576, F01L 9/02, F01L 25/00, F01B 25/02. Опубл. 27.11.1997. 13. UA № 49714. Опубл. 11.05.2011. Бюл. № 9. 14. BRD № 1229945. Опубл. 08.12.1966. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 1. Спосіб підвищення ресурсу пневмодвигуна гірничої машини у складі циліндрів, керуючого золотника, колінчатого вала, шатунів, поршнів з ущільнюючими кільцями та об'єднуючого їх корпусу, при якому циліндри виконують у вигляді гільз, який відрізняється тим, що гільзи готують з трубних відрізків цілісного металу заданої твердості, в якому формують прошарки твердості відмітної від заданої. 2. Спосіб за п. 1, який відрізняється тим, що зовнішній та внутрішній поверхням гільз надають твердість найвищу з можливих, прошарки яких забезпечують шляхом дифузійноатомного ущільнення у вигляді твердого розчину газу в металі гільзи, вказані прошарки розміщують на послідуючих в глибину тіла гільзи еластичних прошарках, які створюють шляхом дифузійнореакційного розчину газу, а твердість серцевини тіла гільзи залишають рівною заданій. 5 UA 73597 U 6 UA 73597 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for increasing life of pneumatic engine of mining machine

Автори англійськоюBabakov Ihor Vasyliiovych

Назва патенту російськоюСпособ повышения ресурса пневмодвигателя горной машины

Автори російськоюБабаков Игорь Васильевич

МПК / Мітки

МПК: F01L 25/00, B60K 8/00

Мітки: машини, підвищення, спосіб, гірничої, ресурсу, пневмодвигуна

Код посилання

<a href="https://ua.patents.su/9-73597-sposib-pidvishhennya-resursu-pnevmodviguna-girnicho-mashini.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення ресурсу пневмодвигуна гірничої машини</a>

Попередній патент: Шліфувальний круг з пазами на робочій поверхні

Наступний патент: Спосіб діагностики скритої ішемії міокарда у пацієнтів з інтактними коронарними артеріями

Випадковий патент: Гальмівний пристрій гірничого комбайна