Ультразвуковий газовий пальник “угпд”

Формула / Реферат

1. Ультразвуковий газовий пальник, що включає корпус пристрою, виконаний у вигляді вихрової камери з тангенціальним входом диспергованого компонента, акустичний ультразвуковий випромінювач (далі - АУЗВ) і відбивач диспергованого компонента (далі - ВДК), розташований у верхній частині корпусу, зовнішня поверхня якого виконана у вигляді квадратних в плані еквідистантних проточок пилкоподібного профілю, при цьому АУЗВ і ВДК розташовані в об'ємній зоні ультразвукового диспергування компонента (далі - ОЗ-УЗ-ДК), яка знаходиться зовні вихрової камери, при цьому в нижній частині корпусу розташована пластина, що є основою корпусу і що закриває торець вихрової камери, а у вихідному отворі вихрової камери розташована напрямна трубка, який відрізняється тим, що вихрова камера має щонайменше один тангенціальний вхід диспергованого компонента, при цьому АУЗВ виконаний у вигляді насадки з конічною і циліндровою поверхнями, причому на конічній частині насадки розташована кільцева проточка пилкоподібного профілю, а нижня частина АУЗВ виконана у вигляді стійки, укріпленої в основі корпусу і проходить із зазором через направляючу трубку, причому стійка має щонайменше одне додаткове кріплення до стінки вихідного отвору вихрової камери.

2. Ультразвуковий газовий пальник за п. 1, який відрізняється тим, що стійка виконана циліндровою і має чотири додаткові кріплення до стінки вихідного отвору вихрової камери, причому додаткові кріплення розташовані радіально хрестоподібно і виконані у вигляді циліндрових вставок з проточками, укріпленими в отворах корпусу, наприклад, за допомогою гвинтів.

3. Ультразвуковий газовий пальник за п. 1, який відрізняється тим, що тангенціальний вхід диспергованого компонента у вихрову камеру виконаний в районі більшого діаметра зрізаного конуса, а вихідний отвір вихрової камери розташований в районі меншого діаметра зрізаного конуса.

4. Ультразвуковий газовий пальник за п. 1, який відрізняється тим, що два тангенціальні входи диспергованого компонента розташовано опозитно один одному.

Текст

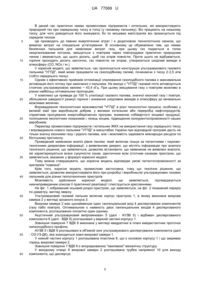

Реферат: UA 77069 U UA 77069 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до теплотехніки, а саме, до високопродуктивних пальникових пристроїв для спалювання газоподібного палива і може бути використана при спалюванні газу в різних теплотехнічних пристроях. Висока продуктивність спалювання газоподібного палива в пристрої, що заявляється, обумовлена його конструктивними особливостями, зокрема використанням вихрової камери і створенням ультразвукового об'ємного поля для активізації молекул газу і/або повітря. У зв'язку з цим можна вказати декілька відомих пристроїв, в яких автори вирішували подібні завдання. Відомий "Пристрій для диспергування сумішей" [Патент України № 37662, МПК-6 B01F11/00, В28С 5/00, бюл. № 4, 2001 p.]. Недоліком відомого пристрою є його невисока експлуатаційна надійність, зважаючи на наявність рухомих частин. Відомий "Дисковий диспергатор" [Патент України № 33482, МПК-6 B01F 7/26, бюл. № 1, 2001 p.]. Недоліком відомого пристрою є його невисока експлуатаційна надійність, зважаючи на наявність рухомих частин. Відомий "Пристрій для диспергування сумішей" [Патент України № 9719, МПК-5 B01F 7/00, 7/28, 11/00, бюл. № 3, 1996 p.]. Недоліком відомого пристрою є його невисока експлуатаційна надійність, зважаючи на наявність рухомих частин. Відомий "Роторно-пульсаційний апарат" [Патент України № 9718, МПК-5 B01F 7/00, 7/28, бюл. № 3, 1996 p.]. Недоліком відомого пристрою є його невисока експлуатаційна надійність, зважаючи на наявність рухомих частин. Відомий "Розпилювач рідини" [Авт. св. СРСР № 1426648, МПК-4 В05В 3/12, 17/00, бюл. 36, 1988 р.]. Недоліком відомого пристрою є наявність п′єзокераміки і електричного генератора УЗколивань, що знижує експлуатаційну надійність пристрою. Відомий "Вібраційний розпилювач" [Авт. св. СРСР № 1437101, МПК-4 В05В 17/06, бюл. 42, 1988 р.]. Недоліком відомого пристрою є наявність п′єзобіморфа і електричного генератора ВЧколивань, що знижує експлуатаційну надійність пристрою. Відомий "Пристрій для ультразвукового розпилювання рідкого середовища" [Авт. св. СРСР № 1683205, МПК-5 В05В 17/06, бюл. 37, 1990 р., ДСП]. Недоліком відомого пристрою є наявність електричного генератора УЗ-коливань, що знижує експлуатаційну надійність пристрою. Відомий "Ультразвуковий пристрій для розпилювання рідких середовищ" [Авт. св. СРСР № 1674423, МПК-5 В05В 17/06, бюл. 32, 1989 р., ДСП]. Недоліком відомого пристрою є наявність електричного генератора УЗ-коливань, що знижує експлуатаційну надійність пристрою. Відомий "Пристрій для розпилювання рідини" [Авт. св. СРСР № 1438850, МПК-4 В05В 17/06, бюл. 43, 1988 р., ДСП]. Недоліком відомого пристрою є наявність магнітострикційного перетворювача і електричного генератора УЗ-коливань, що знижує експлуатаційну надійність пристрою. Відомий "Ультразвуковий інгалятор" [Авт. св. СРСР № 1623663, МПК-5 А61М 11/00, 15/00, бюл. 4, 1991 р.]. Недоліком відомого пристрою є наявність електричного генератора ВЧ-коливань, що знижує експлуатаційну надійність пристрою. Відомий "Пристрій для створення акустичних коливань в проточному середовищі" [Авт. св. СРСР № 1580637, МПК-5 B01F7/28, В06В 1/18, бюл. 27, 1990 p., ДСП]. Недоліком відомого пристрою є його невисока експлуатаційна надійність, зважаючи на наявність рухомих частин. Відомий "Акустичний гомогенізатор" [Авт. св. СРСР № 1493299, МПК-4 В0IF 11/02, В01 D 19/00, опубл. 15.07.1989 p., бюл. 26, 1989 р.]. Недоліком відомого пристрою є наявність п'єзоелектричного перетворювача і електричного генератора УЗ-коливань, що знижує експлуатаційну надійність пристрою. Відома "Установка для диспергування суспензій" [Авт. св. СРСР № 1507446, МПК-4 В02С 19/18, В28С 5/46, бюл. 34, 1989 p.]. Недоліком відомого пристрою є наявність п'єзоелектричного перетворювача і електричного генератора УЗ-коливань, що знижує експлуатаційну надійність пристрою. 1 UA 77069 U Відомий "Диспергатор-змішувач" [Авт. св. СРСР № 1676814, МПК-5 В28С 5/46, бюл. 34, 1991 р.]. 5 10 15 20 25 30 35 40 45 50 55 60 Недоліком відомого пристрою є наявність п′єзокерамічних випромінювачів і електричного генератора УЗ-коливань, що знижує експлуатаційну надійність пристрою. Відомий "Диспергатор" [Авт. св. СРСР № 1620309, МПК-5 В28С 5/46, бюл. 2, 1991 p.]. Недоліком відомого пристрою є наявність магнітострикційних випромінювачів і електричного генератора УЗ-коливань, що знижує експлуатаційну надійність пристрою. Відомий "Ультразвуковий пристрій для отримання суспензій і емульсій" [Авт. св. СРСР № 827139, МПК-3 B01F 11/02, В06В 1/18, опубл. 07.05.81 р., бюл. 17, 1981 p.], що містить корпус, патрубок подачі перегрітої пари і співвісні розміщені в корпусі сопло, вкладиш з гвинтовою нарізкою і осьовим отвором і вихрову камеру, причому сопло закріплене в осьовому отворі вкладиша, а патрубок подачі перегрітої пари встановлений коаксіально усередині сопла. Недоліками відомого пристрою є конструктивна складність пристрою і невисока ефективність роботи пристрою з огляду на те, що зона диспергування компонентів розташована усередині вихрової камери, що приводить до функціональної залежності продуктивності пристрою від розміру вихрової камери. Відомий "Пальниковий пристрій" [Авт. св. СРСР № 1455138, МПК-4 F23D 14/62, бюл. 4, 1989 p.], що містить повітропідвідний корпус і розміщений в ньому газовий колектор з радіальними патрубками, що мають вихідні сопла і направляючі лопатки, при цьому сопла розташовані з боку, протилежною набігаючому потоку повітря, у формі трикутників, підстави яких звернені до стінок корпусу, кожна лопатка розміщена перед відповідним патрубком по ходу потоку у контакті з ним вихідною кромкою по лінії, паралельній плоскості, що проходить через велику медіану трикутника, перпендикулярно вихідному перетину сопл. Недоліками відомого пристрою є його невисокі експлуатаційні характеристики. Відомий "Газовий пальник" [Авт. св. СРСР № 1631229, МПК-5 F23D 14/02, бюл. 8, 1991 p.], що містить корпус, топливоподавальну трубу із заглушеним вихідним торцем і радіальними соплами на бічній поверхні і розміщений перед соплами завихрювач лопатки, причому пальник додатково містить обичайку у вигляді зрізаного конуса з радіально укріпленими патрубками на бічній поверхні, встановлену в корпусі навколо труби з утворенням кільцевих зазорів, причому більша підстава конуса обичайки обернена назустріч потоку повітря, радіальні патрубки розміщені співвісним соплам труби, а завихрювач встановлений в зазорі між корпусів і обичайкою. Недоліками відомого пристрою є його невисокі експлуатаційні характеристики. Відомий "Пальник" [Авт. св. СРСР № 1638463, МПК-5 F23D 14/00, бюл. 12, 1991 p.], що містить корпус з патрубком для введення окислювача і розташовану по осі трубу з газовидавальними отворами, створюючу з корпусом кільцевий зазор, причому пальник додатково містить турбулізуючу сітку, розташовану у вказаному кільцевому зазорі. Недоліками відомого пристрою, не дивлячись на його простоту, є невисокі експлуатаційні характеристики. Відомий "Інжекційний пальник" [Авт. св. СРСР № 1666868, МПК-5 F23D 14/04, бюл. 28, 1991 p.], що містить камеру змішувача з передвключеним повітряним соплом і газовий колектор з патрубком підведення газу, розташований навколо камери змішувача і підключений до неї через завихрювач, виконаний у вигляді системи тангенціальних сопел, причому повітряне сопло виконане у вигляді сопла Лаваля, встановленого в камері змішувача з утворенням кільцевого каналу, підключеного до газового колектора, при цьому патрубок підведення газу встановлений на газовому колекторі тангенціально, а відстань між вихідними торцем сопла Лаваля і найближчим до нього торцем завихрювача дорівнює 0,3-2,4 ширини завихрювача. Недоліками відомого пристрою є його конструктивна складність і невисокі експлуатаційні характеристики. Відомий "Газовий пальник" [Авт. св. СРСР № 1688038, МПК-5 F23D 14/00, бюл. 40, 1991 p.], що містить корпус, забезпечений повітропідвідним патрубком і розділений обичайкою на периферійний і центральний канали, в останньому з яких співвісного встановлено газопідвідне сопло, забезпечене акустичним газовим насадком, такому, що складається з елемента, рухомого відносно зрізу сопла і конуса-розсікача, а в кільцевому зазорі між вихідними ділянками сопла і обичайки встановлений завихрювач, причому рухомий елемент виконаний у вигляді фокусуючого півсферичного акустичного екрана і жорстко пов'язаний з конусом-розсікачем. Недоліками відомого пристрою є його конструктивна складність і невисокі експлуатаційні характеристики. Відомий "Пальник для спалювання газу" [Патент Україні № 47912 МПК (2009) F23D 14/00, бюл. 4, 2010 p.], що містить концентрично розташовані газову і повітряну труби з патрубками 2 UA 77069 U 5 10 15 20 25 30 35 40 45 50 55 60 для підводу газу і повітря, на вихідному торці яких встановлено сопла, а всередині газової труби співвісно розташований конусний розподільчий клапан з отворами, до вхідного торця якого приєднано штангу із штурвалом для переміщення клапана вздовж осі, причому він оснащений розташованою співвісно між повітряною і газовою трубами додатковою газовою трубою з патрубком для непокладу підводу газу і з конусним соплом на вихідному торці, а між газовими трубами встановлено з'єднані одне з одним радіальні та кільцевий стабілізатори з отворами, причому між газовою та повітряною трубами на всю довжину труби розміщений електрод. Недоліками відомого пристрою є його конструктивна складність і невисокі експлуатаційні характеристики. Найбільш близьким по технічній суті і технічному результату, що досягається, і вибраним як прототип є "Ультразвуковий диспергатор" [Патент України № 62102, МПК B01F 11/02 (2006.01), В06В 1/18 (2006.01), бюл. 15, 2011 p.], що включає корпус пристрою, вихрову камеру з входом активного диспергуючого компонента-газу (далі -АДК-г), патрубок подачі пасивного компонентарідини (далі - ПДК-р), що диспергує, який розташований по осі вихрової камери, крім того, пристрій має об'ємну зону ультразвукового диспергування компонентів (далі - ОЗ-УЗ-ДК), при цьому ОЗ-УЗ-ДК розташована поза вихровою камерою, корпус пристрою виконаний у вигляді вихрової камери, причому вхід АДК-г у вихрову камеру розташований тангенціально, при цьому патрубок подачі ПДК-р жорстко укріплений в основі корпусу, а її вільний кінець розташований зовні вихрової камери в зоні ОЗ-УЗ-ДК і на ньому розташований акустичний ультразвуковий випромінювач (далі - АУЗВ), крім того, пристрій додатково містить відбивач АДК-г, укріплений на верхній частині корпусу, зовнішня поверхня якого виконана у вигляді квадратних в плані еквідистантних проточок пилкоподібного профілю, при цьому вихрова камера має кільцеподібний вихідний отвір, утворений внутрішньою поверхнею направляючої трубки АДК-г, укріпленої у вихідному отворі вихрової камери, і зовнішньою циліндровою поверхнею патрубка подачі ПДК-р, крім того, ОЗ-УЗ-ДК утворена за рахунок ультразвукових коливань АДК-г між відбивачем АДК-г і АУЗВ, а АУЗВ виконаний у вигляді насадки з конічною і циліндровою частинами і з центральним крізним отвором, при цьому в циліндровій частині насадки виконаний щонайменше один крізний канал, розташований по діаметру АУЗВ, а на конічній частині насадки розташована кільцева проточка пилкоподібного профілю, крім того, зверху центрального крізного отвору АУЗВ розташований регулятор витрати ПДК-р, виконаний у вигляді гвинта з конічним закінченням різьбової частини. Слід зазначити, що пристрій по прототипу функціонально призначений для диспергування рідин, проте основні конструктивні вузли пристрою - вихрова камера і ультразвуковий генератор - дозволяють шляхом невеликих конструктивних змін перетворити ультразвуковий диспергатор (по прототипу) на ультразвуковий газовий пальник, який заявляється. Окрім розширення функціональних можливостей прототипу, пристрій, що заявляється, забезпечує стійку роботу в широкому діапазоні тиску диспергованих компонентів (газу і/або повітря) при регулюванні його продуктивності. Задачею корисної моделі є розробка ультразвукового газового пальника з досягненням технічного результату - розширення функціональних можливостей і підвищення енергетики процесу згорання газоподібного палива. Поставлена задача вирішується тим, що в "Ультразвуковому газовому пальнику", що включає корпус пристрою, виконаний у вигляді вихрової камери з тангенціальним входом диспергованого компонента, акустичний ультразвуковий випромінювач (далі - АУЗВ) і відбивач диспергованого компонента (далі - ВДК), розташований у верхній частині корпусу, зовнішня поверхня якого виконана у вигляді квадратних в плані еквідистантних проточок пилкоподібного профілю, при цьому АУЗВ і ВДК розташовані в об'ємній зоні ультразвукового диспергування компонента (далі - ОЗ-УЗ-ДК), яка знаходиться зовні вихрової камери, при цьому в нижній частині корпусу розташована пластина, що є основою корпусу і яка закриває торець вихрової камери, а у вихідному отворі вихрової камери розташована трубка напрямної, вихрова камера має щонайменше один тангенціальний вхід диспергованого компонента, при цьому АУЗВ виконаний у вигляді насадки з конічною і циліндровою поверхнями, причому на конічній частині насадки розташована кільцева проточка пилкоподібного профілю, а нижня частина АУЗВ виконана у вигляді стійки, що укріплена в основі корпусу і проходить із зазором через направляючу трубку, причому стійка має щонайменше одне додаткове кріплення до стінки вихідного отвору вихрової камери, крім того, стійка виконана циліндровою і має чотири додаткових кріплення до стінки вихідного отвору вихрової камери, причому додаткові кріплення розташовані радіально хрестоподібно і виконані у вигляді циліндрових вставок з проточками, укріпленими в отворах корпусу, наприклад, за допомогою гвинтів, при цьому тангенціальний вхід диспергованого компонента, у вихрову камеру виконаний в районі більшого діаметра 3 UA 77069 U 5 10 15 20 25 30 35 40 45 50 55 усіченого конуса, а кільцеподібний вихідний отвір вихрової камери розташований в районі меншого діаметру зрізаного конуса, а два тангенціальні входи диспергованого компонента розташовано опозитно один одному. Суттєвими ознаками пристрою, що заявляється, співпадаючими з прототипом, є наступні ознаки: - корпус пристрою; - корпус виконаний у вигляді вихрової камери з тангенціальним входом диспергованого компонента; - акустичний ультразвуковий випромінювач (далі - АУЗВ); - відбивач диспергованого компонента (далі - ВДК) розташований у верхній частині корпусу; - зовнішня поверхня ВДК виконана у вигляді квадратних в плані еквідистантних проточок пилкоподібного профілю; - АУЗВ і ВДК розташовані в об'ємній зоні ультразвукового диспергування компонента (далі ОЗ-УЗ-ДК); - ОЗ-УЗ-ДК розташована поза вихровою камерою; - у нижній частині корпусу розташована пластина, що є основою корпусу і що закриває торець вихрової камери; - у вихідному отворі вихрової камери розташована напрямна трубка. Відмітними від прототипу суттєвими ознаками пристрою, що заявляється, є наступні ознаки: - вихрова камера має щонайменше один тангенціальний вхід диспергованого компонента; - АУЗВ виконаний у вигляді насадки з конічною і циліндровою поверхнями, причому на конічній частині насадки розташована кільцева проточка пилкоподібного профілю; - нижня частина АУЗВ виконана у вигляді стійки, що укріплена в основі корпусу і проходить із зазором через направляючу трубку; стійка має щонайменше одне додаткове кріплення до стінки вихідного отвору вихрової камери. Приватними відмітними від прототипу суттєвими ознаками пристрою, що заявляється, є наступні ознаки: - стійка виконана циліндровою і має чотири додаткові кріплення до стінки вихідного отвору вихрової камери, причому додаткові кріплення розташовані радіально хрестоподібно і виконані у вигляді циліндрових вставок з проточками, укріпленими в отворах корпусу, наприклад, за допомогою гвинтів; - тангенціальний вхід диспергованого компонента у вихрову камеру виконаний в районі більшого діаметра зрізаного конуса, а кільцеподібний вихідний отвір вихрової камери розташований в районі меншого діаметра зрізаного конуса; - два тангенціальні входи диспергованого компонента розташовано опозитно один одному. Між суттєвими ознаками корисної моделі, що заявляється, і технічним результатом, який досягається, існує наступний причинно-наслідковий зв'язок. Дійсно, досягнення указаного технічного результату - розширення функціональних можливостей і підвищення енергетики процесу згорання газоподібного палива - можливо тільки при здійсненні всіх ознак, вказаних у формулі корисної моделі. Наприклад, виконання вихрової камери у вигляді зрізаного конуса і тангенціальне введення диспергованого компонента дозволяють краще сконцентрувати вихровий потік газу і значно підвищити енергетику процесу створення ОЗ-УЗ-ДК. Оскільки об'ємна зона ультразвукового диспергування компонентів - ОЗ-УЗ-ДК розташована зовні вихрової камери, то її розміри не залежать від габаритів вихрової камери, що виключає функціональну залежність продуктивності пристрою від розміру вихрової камери, як це спостерігається в аналогах з ОЗ-УЗ-ДК, розташованою усередині вихрової камери. Крім того, ОЗ-УЗ-ДК утворюється за рахунок збудження стійких ультразвукових коливань диспергованого компонента між АУЗВ і відбивачем ВДК, причому конструктивно АУЗВ і відбивач ВДК є простими і надійними елементами пристрою, наприклад поверхня ВДК виконана у вигляді еквідистантних проточок пилкоподібного профілю верхньої частини корпусу, які утворюють на поверхні відбивача ВДК впорядковану "хвилеву" механічну структуру, що ефективно взаємодіє з молекулами газу в УЗ-області коливань. Стійка АУЗВ в зоні кільцеподібного вихідного отвору вихрової камери має щонайменше одне додаткове кріплення до стінки корпусу пристрою, що значно підвищує стійкість роботи пристрою в широкому діапазоні тиску газу при регулюванні його продуктивності. У одному з можливих варіантів додаткове кріплення стійки виконане у вигляді чотирьох циліндрових вставок з проточками, які розташовані радіально хрестоподібно і укріплені в отворах корпусу. 4 UA 77069 U 5 10 15 20 25 30 35 40 45 50 55 60 В даний час практично немає промислових підприємств і котельних, які використовують природний газ при середньому тиску в топці (у газовому пальнику). Всі працюють на низькому тиску, для чого доводиться його знижувати, бо по місцевих магістралях він прокачується під середнім тиском. Це призводить до певних енергетичних втрат і є додатковою технологічною ланкою, що вимагає витрат на спеціальне устаткування. В основному це обумовлено тим, що немає безпечних пальників для невеликих витрат газу, при цьому газ подається в топки неорганізованим потоком, змішується з повітрям через повітродувки практично природним чином і вважається, що цього досить, щоб газ згорів повністю. Проте цього не відбувається, горіння проходить досить хаотично, газ повністю не згорає, утворюються шкідливі викиди в атмосферу (CO, NOx і ін.). У корисній моделі, що заявляється, час пропонується конструкція ультразвукового газового пальника "УГПД", який може працювати на газоподібному паливі, починаючи з тиску 2-2,5 атм (тобто середнього тиску). Одним з ефективних прийомів оптимізації спалювання газоподібного палива є максимальна активізація його потоку при закінченні з пальника. На виході з "УГПД" газовий потік активізується стоячою ультразвуковою хвилею ~ 43,4 кГц. При цьому змішування газу з повітрям можливо в різних найбільш оптимальних пропорціях. У комплексі це приведе до 100 % утилізації газового палива, значної економії газу і повітря, збільшення швидкості реакції горіння і зниження шкідливих викидів в атмосферу до мінімально можливих величин. Впровадження технологічних можливостей "УГПД" в різні технологічні процеси, особливо у великій хімії при виробництві добрив, у великих котельних або переробці нафтопродуктів, сприятиме просуванню енергозберігаючих програм, зниженню собівартості кінцевої продукції, поліпшенню екологічних показників і, кінець кінцем, підвищенню конкурентоспроможності наших виробників. Переклад промислових підприємств і котельних ЖКХ на використання газу середнього тиску і впровадження нового пальника "УГПД" в масштабах України при відповідній програмі дасть не тільки значну економію газу і рідкого палива, але і можливість задіювати міжнародні ресурси по Кіотському протоколу. Проведений заявником аналіз рівня техніки, який включає пошук за патентними і науковотехнічними джерелами інформації, з виявленням джерел, що містять інформацію про аналоги технічного рішення, що заявляється, дозволяє встановити, що заявником не виявлені аналоги, які характеризуються всією сукупністю ознак, ідентичною всім істотним ознакам пристрою, що заявляється, вказаних у формулі корисної моделі. Тому можна стверджувати, що корисна модель відповідає умові патентоспроможності за критерієм "новизна". Крім того, корисна модель промислово застосовна, тому що технічне рішення, що заявляється, дозволяє використовувати його при розробці і виробництві ультразвукових газових пальників для різних теплотехнічних пристроїв. Можливість здійснення корисної моделі, що заявляється, підтверджується нижчеприведеним описом її практичної реалізації і ілюструється кресленнями. На фіг. 1 зображений осьовий розріз пристрою, що заявляється, на фіг. 2 показаний переріз по діаметру, вигляд зверху. Ультразвуковий газовий пальник включає корпус пристрою 1, в якому виконана вихрова камера 2 у вигляді зрізаного конуса 3. Вихрова камера 2 має щонайменше один тангенціальний вхід 4 диспергованих компонентів (газу і/або повітря). Оптимальною є наявність двох тангенціальних входів 4 диспергованого компонента, розташованих опозитно один одному. Акустичний ультразвуковий випромінювач 5 (далі - АУЗВ 5) і відбивач диспергованого компонента 6 (далі - ВДК 6) розташовані у верхній частині корпусу 1. Зовнішня поверхня 7 ВДК 6 виконана у вигляді квадратних в плані еквідистантних проточок пилкоподібного профілю. АУЗВ 5 і ВДК 6 розташовані в об'ємній зоні ультразвукового диспергування компонента (далі - ОЗ-УЗ-ДК), яка знаходиться зовні вихрової камери 1. У нижній частині корпусу 1 розташована пластина 8, що є основою корпусу 1 і що закриває торець вихрової камери 2. Зовнішня поверхня 7 ВДК 6 є впорядкованою "хвилевою" механічну структуру. У вихідному отворі 9 вихрової камери 2 розташована трубка напрямної 10 для виходу компонента, що диспергує. 5 UA 77069 U 5 10 15 20 25 30 35 Тангенціальний вхід 4 компонентів, що диспергують, у вихрову камеру 2 виконаний в районі більшого діаметра зрізаного конуса 3, а вихідний отвір 9 вихрової камери 2 розташовано в районі меншого діаметра зрізаного конуса. АУЗВ 5 виконаний у вигляді насадки 11 з конічною 12 і циліндровою 13 поверхнями, причому на конічній частині 12 насадок 11 розташована кільцева проточка 14 пилкоподібного профілю. Нижня частина АУЗВ 5 виконана у вигляді стійки 15, укріпленої в пластині 8 основ корпусу 1 і що проходить із зазором через направляючу трубку 10, причому стійка 15 має щонайменше одне додаткове кріплення 16 до стінки вихідного отвору 9 вихрової камери 2. Об'ємна зона ультразвукового диспергування компонентів (далі - ОЗ-УЗ-ДК) утворена за рахунок збудження стійких ультразвукових коливань диспергованого компонента між АУЗВ 5 і ВДК 6. Стійка 15 може бути виконана циліндровою і мати чотири додаткові кріплення 16 до стінки вихідного отвору 9 вихрової камери 2, причому додаткові кріплення 16 розташовані радіально хрестоподібно і виконані у вигляді циліндрових вставок з проточками 17, укріпленими в отворах 18 корпусів 1, наприклад, за допомогою гвинтів 19. Пристрій, що заявляється, працює таким чином. Диспергований компонент (газ і/або повітря) під надмірним тиском 1,5-2,5 атм подають через тангенціальний вхід 4 всередину вихрової камери 2. Потік диспергованого компонента закручується усередині вихрової камери 2, при цьому потік плавно переходить з більшого діаметра зрізаного конуса 3 на його менший діаметр (кільцеподібний вихідний отвір 9), що приводить, згідно з законом Бернуллі, до значного збільшення швидкості потоку і зменшення його тиску в кільцеподібному вихідному отворі 9 не тільки в порівнянні з тиском потоку на вході у вихрову камеру 2, але і в порівнянні з тиском середовища зовні пристрою, що заявляється. Далі потік диспергованого компоненту виходить з кільцеподібного вихідного отвору 9 і потрапляє в ОЗ-УЗ-ДК, в якій відбувається генерування ультразвукових коливань між конічною частиною 13 АУЗВ 5 і відбивачем ВДК 6, причому в цій зоні утворюється стояча об'ємна хвиля з частотою ультразвукових коливань в декілька десятків кГц. Потік диспергованого компонента активізується в зоні ОЗ-УЗ-ДК, молекули газу і/або повітря приводяться в коливальний рух, що сприяє кращому перемішуванню палива (газу) і окислювача (кисню повітря), оптимізує і покращує процес спалювання газоподібного палива. Таким чином, ультразвуковий газовий пальник, що заявляється, дозволяє реалізувати один з ефективних прийомів оптимізації спалювання газоподібного палива - максимально активізувати його потік при закінченні з пальника за допомогою стоячою ультразвуковою хвилею ~ 43,4 кГц, що суттєво підвищує енергетику процесу згорання газоподібного палива. Враховуючи вищевикладене, можна зробити висновок, що задача, поставлена в корисній моделі, - розробка ультразвукового газового пальника - виконана з досягненням технічного результату - розширення функціональних можливостей і підвищення енергетики процесу згорання газоподібного палива. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 55 60 1. Ультразвуковий газовий пальник, що включає корпус пристрою, виконаний у вигляді вихрової камери з тангенціальним входом диспергованого компонента, акустичний ультразвуковий випромінювач (далі - АУЗВ) і відбивач диспергованого компонента (далі - ВДК), розташований у верхній частині корпусу, зовнішня поверхня якого виконана у вигляді квадратних в плані еквідистантних проточок пилкоподібного профілю, при цьому АУЗВ і ВДК розташовані в об'ємній зоні ультразвукового диспергування компонента (далі - ОЗ-УЗ-ДК), яка знаходиться зовні вихрової камери, при цьому в нижній частині корпусу розташована пластина, що є основою корпусу і що закриває торець вихрової камери, а у вихідному отворі вихрової камери розташована напрямна трубка, який відрізняється тим, що вихрова камера має щонайменше один тангенціальний вхід диспергованого компонента, при цьому АУЗВ виконаний у вигляді насадки з конічною і циліндровою поверхнями, причому на конічній частині насадки розташована кільцева проточка пилкоподібного профілю, а нижня частина АУЗВ виконана у вигляді стійки, укріпленої в основі корпусу і проходить із зазором через направляючу трубку, причому стійка має щонайменше одне додаткове кріплення до стінки вихідного отвору вихрової камери. 2. Ультразвуковий газовий пальник за п. 1, який відрізняється тим, що стійка виконана циліндровою і має чотири додаткові кріплення до стінки вихідного отвору вихрової камери, причому додаткові кріплення розташовані радіально хрестоподібно і виконані у вигляді 6 UA 77069 U 5 циліндрових вставок з проточками, укріпленими в отворах корпусу, наприклад, за допомогою гвинтів. 3. Ультразвуковий газовий пальник за п. 1, який відрізняється тим, що тангенціальний вхід диспергованого компонента у вихрову камеру виконаний в районі більшого діаметра зрізаного конуса, а вихідний отвір вихрової камери розташований в районі меншого діаметра зрізаного конуса. 4. Ультразвуковий газовий пальник за п. 1, який відрізняється тим, що два тангенціальні входи диспергованого компонента розташовано опозитно один одному. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюUltrasonic gas burner

Автори англійськоюDolhopolov Yurii Yakovych

Назва патенту російськоюУльтразвуковая газовая горелка "угпд"

Автори російськоюДолгополов Юрий Яковлевич

МПК / Мітки

МПК: B06B 1/18, B01F 11/02

Мітки: пальник, газовий, ультразвуковий, угпд

Код посилання

<a href="https://ua.patents.su/9-77069-ultrazvukovijj-gazovijj-palnik-ugpd.html" target="_blank" rel="follow" title="База патентів України">Ультразвуковий газовий пальник “угпд”</a>

Попередній патент: Упаковка для сипучих харчових продуктів

Наступний патент: Сполука n-бензил-3-[5′-(2”-амінотіадіазоліл)дифеніл-фосфіно]-сукцинімід з потенційними фізіологічними властивостями

Випадковий патент: Термоелектричний генератор