Стан безперервної прокатки профільних труб

Номер патенту: 82691

Опубліковано: 12.05.2008

Автори: Тимошенко Леонід Васильович, Тімофєєв Олександр Юрійович, Синяговський Володимир Іванович, Михайленко Леонід Васильович, Телевна Наталля Олексіївна, Огинський Іосиф Кузьмич, Фролов Юрій Васильович

Формула / Реферат

1. Стан безперервної прокатки профільних труб, що включає вхідну частину, котра складається із завантажувальної решітки виконаної у вигляді рейок, механізму затримувача з упорними важелями, кожен з яких має плоску робочу поверхню, важільного механізму дозатора поштучної видачі трубної заготовки, один з важелів якого з'єднаний із пневмоприводом, двох відбійників, перший з котрих установлений на рівні важільного механізму дозатора видачі трубної заготовки та виконаний з можливістю зміни свого положення залежно від діаметра трубної заготовки, а другий - наприкінці завантажувальної решітки, та механізму переміщення трубної заготовки, який складається з рольганга із транспортними роликами та важелями їх підйому в робочий стан, сполученими між собою загальною тягою, формувальну частину, котра складається з обтискних калібрів, утворених парами вертикальних холостих і горизонтальних приводних валків, останні з яких обладнані електроприводами та редукторами, при цьому між обтискними калібрами встановлені холості еджерні валки, та вихідну частину з відвідним рольгангом, де змонтовані пристрої фіксування прокатаного профілю, котрі чергуються із транспортними приводними роликами, механізмом видалення в поперечному напрямку профілю, приймальним карманом та торцевим упором наприкінці відвідного рольганга, який відрізняється тим, що у вхідній частині стана рейки завантажувальної решітки виконані двосхідчастими, при цьому східці кожної рейки сполучені між собою, робоча поверхня кожного упорного важеля механізму затримувача має додаткові увігнуту та опуклу ділянки, а один з цих важелів з'єднаний із приводом, другий відбійник виконаний у вигляді жолоба, а механізм переміщення трубної заготовки додатково оснащений принаймні одним привідним транспортним колесом і механізмом повороту трубної заготовки, котрий утворений парами непривідних роликів, установленими між транспортними роликами рольганга, і принаймні одним поворотним приводним колесом, у формувальній частині стана обтискні калібри зібрані в клітьових блоках, кожен із яких виконаний у вигляді трьох касет, в одній з яких по краях установлені пари еджерних, а усередині - пари вертикальних валків, у двох інших, розташованих над і під зазначеною касетою, попарно зібрані за допомогою спарених подушок горизонтальні приводні валки, при цьому всі касети зібрані в клітьовий блок з попередньо напруженими стяжними вузлами, а всі клітьові блоки встановлені на загальній рамі та між електроприводами і редукторами приводних валків додатково встановлені ступеневі редуктори, у вихідній частині стана кожен пристрій фіксування прокатаного профілю виконаний у вигляді вала, на одній стороні якого виконані дві шнекові реборди із протилежним кутом нахилу, котрі утворюють на поверхні бочки вала рівчак з поперечним перерізом змінного профілю, а на іншій - ребро по всієї довжині бочки, при цьому вал обладнаний системою повороту навколо своєї осі, механізм видалення в поперечному напрямку профілів складається із решіток приймання та поперечного переміщення профілів, які знаходяться перед приймальним карманом, при цьому решітка переміщення профілю складається з рейок, кожна з яких кінематично зв'язана принаймні з одним язичком, що виступає над робочими поверхнями обох решіток, крім того зазначена решітка має привід для зворотно-поступального руху рейок, а торцевий упор виконаний амортизуючим.

2. Стан за п. 1, який відрізняється тим, що робочі поверхні східців рейок завантажувальної решітки паралельні між собою.

3. Стан за п. 1, який відрізняється тим, що перший відбійник і механізм дозатора видачі трубної заготовки встановлені на рівні сполучення східців рейок завантажувальної решітки.

4. Стан за п. 1, який відрізняється тим, що верхня робоча частина першого відбійника має плавний перехід на другий східець рейок завантажувальної решітки.

5. Стан за п. 1, який відрізняється тим, що одна сторона другого відбійника, виконаного у вигляді жолоба, утворює з робочою поверхнею другого східця завантажувальної решітки тупий кут, рівний куту твірної бочки транспортного ролика рольганга.

6. Стан за п. 1, який відрізняється тим, що робоча поверхня роликів механізму повороту трубної заготовки виконана опуклою, з радіусом твірної, рівним 0,4-0,6 діаметра бочки ролика.

7. Стан за п. 1, який відрізняється тим, що приводні колеса механізмів переміщення та повороту трубної заготовки встановлені на відповідних двоплечих важелях за допомогою індивідуальних мотор-редукторів, які приводять їх в обертання.

8. Стан за п. 7, який відрізняється тим, що плече кожного двоплечого важеля, протилежне плечу установки приводних коліс, кінематично зв'язане з відповідним приводом механізмів зміни положення осі обертання коліс.

9. Стан за п. 1, який відрізняється тим, що приводне колесо механізму переміщення трубної заготовки робочою поверхнею орієнтовано уздовж рольганга.

10. Стан за п. 1, який відрізняється тим, що приводне колесо механізму повороту трубної заготовки робочою поверхнею орієнтовано перпендикулярно або під кутом 75-87° до рольганга.

11. Стан за п. 1, який відрізняється тим, що приводні колеса механізмів переміщення та повороту трубної заготовки виконані з неметалевою робочою поверхнею.

12. Стан за п. 1, який відрізняється тим, що приводні колеса механізмів переміщення та повороту трубної заготовки виконані пневматичними.

13. Стан за п. 1, який відрізняється тим, що транспортні ролики виконані неприводними.

14. Стан за п. 1 або п. 13, який відрізняється тим, що транспортні ролики і ролики механізму повороту трубної заготовки обладнані відповідними пристроями зміни свого положення відносно завантажувальної решітки, які мають індивідуальні приводи.

15. Стан за одним із пп. 1, 8, 14, який відрізняється тим, що як приводи механізмів затримувача та зміни положення осі обертання приводних коліс, а також пристрої зміни положення транспортних роликів і роликів механізму повороту трубної заготовки використані пневмоприводи.

16. Стан за п. 1, який відрізняється тим, що між касетами клітьових блоків установлені пружні елементи.

17. Стан за п. 16, який відрізняється тим, що пружні елементи мають фіксуючі стержні, які проходять крізь них, при цьому нижня частина стержня посаджена більш жорстко, ніж верхня.

18. Стан за п. 1, який відрізняється тим, що між клітьовими блоками встановлені пристрої нагрівання формованого профілю.

19. Стан за п. 1, який відрізняється тим, що рівчак змінного профілю на валу пристрою фіксування прокатаного профілю зорієнтований більшою стороною у бік клітьових блоків.

20. Стан за п. 1, який відрізняється тим, що верхнє положення твірної бочки вала з боку шнекових реборд і робоча поверхня рейок решітки поперечного переміщення профілю знаходяться нижче верхнього положення твірної бочки транспортних привідних роликів і робочої поверхні решітки приймання профілю.

21. Стан за п. 1, який відрізняється тим, що робоче положення верхньої площини ребра вала пристрою фіксування прокатаного профілю знаходиться на рівні робочої поверхні решітки приймання профілю та вище верхнього положення твірної бочки транспортних приводних роликів.

22. Стан за п. 1, який відрізняється тим, що язичок кожної рейки решітки переміщення профілю установлений з боку торця бочки вала кожного пристрою фіксування прокатаного профілю, протилежного приймальному карману.

23. Стан за п. 22, який відрізняється тим, що язичок має центр ваги, зміщений відносно осі його обертання.

24. Стан за п. 1, який відрізняється тим, що як приводи системи повороту вала пристрою фіксування прокатаного профілю, а також для зворотно-поступального руху рейок решітки переміщення профілю використані пневмоприводи.

Текст

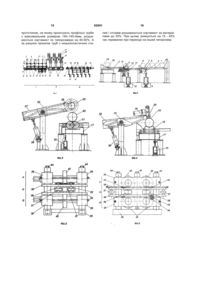

1. Стан безперервної прокатки профільних труб, що включає вхідну частину, котра складається із завантажувальної решітки виконаної у вигляді рейок, механізму затримувача з упорними важелями, кожен з яких має плоску робочу поверхню, важільного механізму дозатора поштучної видачі трубної заготовки, один з важелів якого з'єднаний із пневмоприводом, двох відбійників, перший з котрих установлений на рівні важільного механізму дозатора видачі трубної заготовки та виконаний з можливістю зміни свого положення залежно від діаметра трубної заготовки, а другий - наприкінці завантажувальної решітки, та механізму переміщення трубної заготовки, який складається з рольганга із транспортними роликами та важелями їх підйому в робочий стан, сполученими між собою загальною тягою, формувальну частину, котра складається з обтискних калібрів, утворених парами вертикальних холостих і горизонтальних приводних валків, останні з яких обладнані електроприводами та редукторами, при цьому між обтискними калібрами встановлені холості еджерні валки, та вихідну частину з відвідним рольгангом, де змонтовані пристрої фіксування прокатаного профілю, котрі чергуються із транспортними приводними роликами, механізмом видалення в поперечному напрямку профілю, приймальним карманом та торцевим упором наприкінці відвідного рольганга, який відрізняється тим, що у вхідній 2 (19) 1 3 82691 4 3. Стан за п. 1, який відрізняється тим, що перший відбійник і механізм дозатора видачі трубної заготовки встановлені на рівні сполучення східців рейок завантажувальної решітки. 4. Стан за п. 1, який відрізняється тим, що верхня робоча частина першого відбійника має плавний перехід на другий східець рейок завантажувальної решітки. 5. Стан за п. 1, який відрізняється тим, що одна сторона другого відбійника, виконаного у вигляді жолоба, утворює з робочою поверхнею другого східця завантажувальної решітки тупий кут, рівний куту твірної бочки транспортного ролика рольганга. 6. Стан за п. 1, який відрізняється тим, що робоча поверхня роликів механізму повороту трубної заготовки виконана опуклою, з радіусом твірної, рівним 0,4-0,6 діаметра бочки ролика. 7. Стан за п. 1, який відрізняється тим, що приводні колеса механізмів переміщення та повороту трубної заготовки встановлені на відповідних двоплечих важелях за допомогою індивідуальних мотор-редукторів, які приводять їх в обертання. 8. Стан за п. 7, який відрізняється тим, що плече кожного двоплечого важеля, протилежне плечу установки приводних коліс, кінематично зв'язане з відповідним приводом механізмів зміни положення осі обертання коліс. 9. Стан за п. 1, який відрізняється тим, що приводне колесо механізму переміщення трубної заготовки робочою поверхнею орієнтовано уздовж рольганга. 10. Стан за п. 1, який відрізняється тим, що приводне колесо механізму повороту трубної заготовки робочою поверхнею орієнтовано перпендикулярно або під кутом 75-87° до рольганга. 11. Стан за п. 1, який відрізняється тим, що приводні колеса механізмів переміщення та повороту трубної заготовки виконані з неметалевою робочою поверхнею. 12. Стан за п. 1, який відрізняється тим, що приводні колеса механізмів переміщення та повороту трубної заготовки виконані пневматичними. 13. Стан за п. 1, який відрізняється тим, що транспортні ролики виконані неприводними. 14. Стан за п. 1 або п. 13, який відрізняється тим, що транспортні ролики і ролики механізму повороту трубної заготовки обладнані відповідними пристроями зміни свого положення відносно заванта жувальної решітки, які мають індивідуальні приводи. 15. Стан за одним із пп. 1, 8, 14, який відрізняється тим, що як приводи механізмів затримувача та зміни положення осі обертання приводних коліс, а також пристрої зміни положення транспортних роликів і роликів механізму повороту трубної заготовки використані пневмоприводи. 16. Стан за п. 1, який відрізняється тим, що між касетами клітьових блоків установлені пружні елементи. 17. Стан за п. 16, який відрізняється тим, що пружні елементи мають фіксуючі стержні, які проходять крізь них, при цьому нижня частина стержня посаджена більш жорстко, ніж верхня. 18. Стан за п. 1, який відрізняється тим, що між клітьовими блоками встановлені пристрої нагрівання формованого профілю. 19. Стан за п. 1, який відрізняється тим, що рівчак змінного профілю на валу пристрою фіксування прокатаного профілю зорієнтований більшою стороною у бік клітьових блоків. 20. Стан за п. 1, який відрізняється тим, що верхнє положення твірної бочки вала з боку шнекових реборд і робоча поверхня рейок решітки поперечного переміщення профілю знаходяться нижче верхнього положення твірної бочки транспортних привідних роликів і робочої поверхні решітки приймання профілю. 21. Стан за п. 1, який відрізняється тим, що робоче положення верхньої площини ребра вала пристрою фіксування прокатаного профілю знаходиться на рівні робочої поверхні решітки приймання профілю та вище верхнього положення твірної бочки транспортних приводних роликів. 22. Стан за п. 1, який відрізняється тим, що язичок кожної рейки решітки переміщення профілю установлений з боку торця бочки вала кожного пристрою фіксування прокатаного профілю, протилежного приймальному карману. 23. Стан за п. 22, який відрізняється тим, що язичок має центр ваги, зміщений відносно осі його обертання. 24. Стан за п. 1, який відрізняється тим, що як приводи системи повороту вала пристрою фіксування прокатаного профілю, а також для зворотнопоступального руху рейок решітки переміщення профілю використані пневмоприводи. Винахід відноситься до області прокатного виробництва та може бути використаний при профілюванні зварних і безшовних труб безперервною холодною або теплою прокаткою. Відомий стан безперервної прокатки профільних труб, що включає вхідну частину, котра складається із транспортного рольганга, який знахо диться в секції охолодження, формувальну частину, котра складається із двох формуючих турецьких голівок, установлених між трьома калібрувальними клітями, і випрямної турецької голівки, установленої після останньої калібрувальної кліті, при цьому обидві формуючі турецькі голівки виконані приводними, та вихідну частину, котра вклю 5 чає пересувну пилу та відвідний рольганг. При цьому труба у вхідну частину надходить з лінії трубозварювального агрегату [див. проспект фірми SMS Meer GmbH "RD 90 welding line for tubes and shapes", 2002p., с.7 - 8]. Зазначений стан безпосередньо пов'язаний з лінією трубозварювального агрегату та розрахований на випуск одного типорозміру профілів. Перевалка на інші типорозміри вимагає великих матеріальних і трудозатрат. Вадою стану є також те, що одержання великих типорозмірів профільних труб за допомогою турецьких голівок неможливо. Найбільш близьким за технічною сутністю до заявляемого винаходу, є стан безперервної прокатки профільних труб, що включає вхідну частину, котра складається із завантажувальної решітки у вигляді рейок, механізму затримувача з упорним важелем, який має плоску робочу поверхню, важільного механізму дозатора поштучної видачі трубної заготовки, один з важелів якого з'єднаний із пневмоприводом, двох відбійників, перший з котрих установлений на рівні механізму дозатора видачі трубної заготовки та міняє положення залежно від діаметра трубної заготовки, а другий наприкінці завантажувальної решітки, і механізму переміщення трубної заготовки, який складається з рольганга із транспортними роликами та важелями їх підйому в робочий стан, сполученими між собою загальною тягою, формувальну частину, котра складається з обтискних калібрів, утворених парами вертикальних холостих і горизонтальних приводних валків, останні з яких обладнані електроприводом і редуктором, при цьому між обтискними калібрами встановлені холості еджерні валки, та вихідну частину з відвідним рольгангом, де змонтовані пристрої фіксування прокатаного профілю, котрі чергуються із транспортними приводними роликами, механізмом видалення в поперечному напрямку профілю, прийомним карманом та торцевим упором наприкінці відвідного рольганга [Установка трубопрофильного стана. Технический проект. - AO «Днепропетровский трубный завод», г. Днепропетровск, 1987], обраний як прототип. На зазначеному стані одержують профільні труби з максимальним розміром 140´140´6мм. У вхідній частині відомого стану завантажувальні решітки мають суцільні рейки, що закінчуються перед рольгангом, другий відбійник установлений наприкінці завантажувальної решітки за рольгангом і має вертикальну плоску робочу поверхню, об яку ударяється трубна заготовка, скачуючись по рейках завантажувальної решітки, і падає на транспортні ролики. При цьому упорні важелі механізму затримувача та перший відбійник також мають плоскі робочі поверхні, об які ударяється труба при русі по рейках завантажувальної решітки. Таким чином, створюється сильний шум, до якого додається шум роботи електродвигунів, що приводять у рух механізм затримувача та приводні ролики рольганга. У цілому на вхідній частиш стану рівень шуму значно вище гранично припустимих норм. Крім того, транспортні ролики рольганга мають індивідуальні приводи та вручну важелями заздалегідь установлюються в робоче положення. Удари тонкостінних заготовок об відбійники та ви 82691 6 ставлені заздалегідь у робоче положення транспортні ролики рольганга приводять до вм'ятин і непоправних дефектів профільних труб, а удари товстостінних заготовок - до руйнування механізмів рольганга. Фіксація зварювального шва виконується вручну. Через неможливість точної фіксації зварного шва труби на рольгангу та підвищену вібрацію при русі труби по транспортних роликах відбувається прокручування заготовки, і шов займає довільне положення, внаслідок чого знижується якість прокатуваних надалі профілів аж до втрати суцільності профілю по шву при попаданні останнього на ребро профілю. Також зазначена вібрація труби при зустрічі її торця із вхідними валками першої кліті сприяє утворенню на їхній робочій поверхні дефектів. У формувальній частині відомого стану обтискні калібри зібрані в клітях, перша з яких має два калібрувальних валка, а наступні - по одній парі вертикальних холостих і горизонтальних приводних валків. При цьому кожна кліть закріплена на індивідуальному фундаменті. Між клітями встановлені холості еджерні валки, а за останньою кліттю установлено дві непривідні правильні кліті. Двовалкові калібри в першій кліті створюють труднощі у формуванні овального профілю зі значним співвідношенням великої й малої осей, що обмежує можливості в області сортаменту стану. Крім того, відсутнє плавне регулювання швидкостей приводів горизонтальних валків. Така будова формувальної частини дає низьку геометричну якість прокатуваних профілів, включаючи "плавання" зварного шва по грані профілю, не виключені такі дефекти на поверхні тонкостінних профілів як гофри й поверхневі насічки по всьому діапазону товщин стінок. А через підвищену довжину дефектних ділянок утворюється значна кінцева обрізь. Також через формувальну частину такої конструкції неможливо прокатувати профілі з низькопластичних сталей та сплавів. Вихідна частина відомого стану має: пристрій фіксування прокатаного профілю у вигляді жорстко закріпленого жолоба; механізм видалення в поперечному напрямку профілю у вигляді важільних скидачів, що мають окремі приводи, і жорсткий торцевий упор наприкінці відвідного рольганга. Через використання жорсткого упору наприкінці відвідного рольганга, а в механізмі видалення в поперечному напрямку профілю важільних скидачів створюється підвищений рівень шуму при ударі профілю об упор і при скиданні профілів у прийомний карман. Крім того, жорсткий торцевий упор створює інерційний розкид трубних профілів, вирівнювання торців яких є додатковою проблемою. Також неможливо організувати одношарове пакетування профілів, а хаотичне їхнє скидання в прийомний карман на тонкостінних профілях створює поверхневі вм'ятини, а в цілому - труднощі при пакетуванні, особливо важких товстостінних профілів. Таким чином, відомий стан має наступні вади: - відсутність можливості точного настроювання осі прокатки; - низька якість одержуваних профілів у частині виконання геометрії; 7 - підвищений рівень шуму при роботі стану, який перевищує гранично припустимі норми; - висока питома енергоємність на одиницю продукції через велику кількість приводів транспортних роликів на рольгангу, відсутність гнучкого регулювання швидкості прокатки залежно від сортаменту прокатуваних профілів; - висока металоємність на одиницю продукції через обмежені можливості по типорозмірах прокатуваних профілів; - підвищений час при перевалці на інший типорозмір через складність витягу останнього прокатаного профілю з валків непривідних правильних клітей, тому що необхідно примусове проштовхування його через неї; - неможливість прокатки профілів з низькопластичних сталей та сплавів. Задачею винаходу є вдосконалення стану безперервної прокатки профільних труб шляхом внесення змін і доповнень в усі його складові частини (вхідну, формувальну й вихідну) для досягнення високої якості одержуваних профілів, зниження рівня шуму при роботі стану, питомої енергоємності й металоємності на одиницю продукції, часу при перевалці на інший типорозмір профілів і розширення сортаменту збільшенням типорозмірів профілів і прокаткою труб з низькопластичних сталей та сплавів. Поставлена задача вирішується тим, що в стані безперервної прокатки профільних труб, що включає вхідну частину, котра складається із завантажувальної решітки у вигляді рейок, механізму затримувача з упорним важелем, який має плоску робочу поверхню, важільного механізму дозатора поштучної видачі трубної заготовки, один з важелів якого з'єднаний із пневмоприводом, двох відбійників, перший з котрих установлений на рівні механізму дозатора видачі трубної заготовки та міняє положення залежно від діаметра трубної заготовки, а другий - наприкінці завантажувальної решітки, і механізму переміщення трубної заготовки, який складається з рольганга із транспортними роликами та важелями їх підйому в робочий стан, сполученими між собою загальною тягою, формувальну частину, котра складається з обтискних калібрів, утворених парами вертикальних холостих і горизонтальних приводних валків, останні з яких обладнані електроприводом і редуктором, при цьому між обтискними калібрами встановлені холості еджерні валки, та вихідну частину з відвідним рольгангом, де змонтовані пристрої фіксування прокатаного профілю, котрі чергуються із транспортними приводними роликами, механізмом видалення в поперечному напрямку профілю, прийомним карманом та торцевим упором наприкінці відвідного рольганга відповідно до винаходу у вхідній частині стану рейки завантажувальної решітки виконані двосхідчастими, і східці сполучені між собою, робоча поверхня упорного важеля затримувача має додаткові увігнуту і опуклу ділянки та один з важелів з'єднаний із приводом, другий відбійник виконаний у вигляді жолоба, а механізм переміщення трубної заготовки додатково оснащений, принаймні, одним привідним транспортним колесом і механізмом повороту трубної заготовки, 82691 8 котрий складається з пар непривідних роликів, установлених між транспортними роликами рольганга, і, принаймні, одним поворотним привідним колесом, у формувальній частині стану обтискні калібри зібрані в клітьових блоках у вигляді трьох касет, в одній з яких по краях установлені пари еджерних, а усередині - пари вертикальних валків, у двох інших, розташованих над і під зазначеною касетою, попарно зібрані за допомогою спарених подушок горизонтальні привідні валки, при цьому всі касети зібрані в клітьовий блок з попередньо напруженими стяжними вузлами, клітьові блоки встановлені на загальній рамі та між електроприводом і редуктором привідних валків додатково встановлені ступеневі редуктори, у вихідній частині стану пристрої фіксування прокатаного профілю являють собою вал, на одній стороні якого виконані дві шнекові реборди із протилежним кутом нахилу, котрі утворюють на поверхні бочки вала рівчак з поперечним перерізом змінного профілю, а на іншій - ребро по всієї довжині бочки, при цьому вал обладнаний системою повороту навколо своєї осі, механізм видалення в поперечному напрямку профілів складається із решіток прийому та поперечного переміщення профілів, які находяться перед прийомним карманом, також решітка переміщення профілю складається з рейок, кожна з яких кінематично зв'язана принаймні з одним язичком, що виступає над робочими поверхнями обох решіток, і зазначена решітка має привід для зворотно-поступального руху рейок, крім того торцевий упор виконаний амортизуючим. При цьому: - у вхідній частині стану робочі поверхні східців рейок завантажувальної решітки паралельні між собою; перший відбійник і механізм дозатора видачі трубної заготовки встановлені на рівні сполучення східців рейок завантажувальної решітки і верхня робоча частина першого відбійника має плавний перехід на другий східець рейок завантажувальної решітки. Одна сторона другого відбійника, виконаного у вигляді жолоба, утворює з робочою поверхнею другої східці завантажувальної решітки тупий кут, порівнянний з кутом твірної бочки транспортного ролика рольганга. Робоча поверхня роликів механізму повороту трубної заготовки виконана опуклою з радіусом твірної рівним 0,4 0,6 діаметра бочки ролика. Привідні колеса механізмів переміщення та повороту трубної заготовки встановлені на відповідних двуплечих важелях за допомогою індивідуальних мотор-редукторів, які приводять їх в обертання, і плече кожного двуплечего важеля, протилежне плечу установки привідних коліс, кінематично пов'язане з відповідним приводом механізмів зміни положення осі обертання коліс. При цьому привідне колесо механізму переміщення трубної заготовки робочою поверхнею орієнтовано уздовж рольганга, а привідне колесо механізму повороту трубної заготовки робочою поверхнею орієнтовано перпендикулярно або під кутом 75 - 87° до рольганга, і привідні колеса механізмів переміщення та повороту трубної заготовки виконані з неметалевою робочою поверхнею або пневматичними. Транспортні ролики виконані непривідними і вони, а також ролики ме 9 ханізму повороту трубної заготовки, обладнані відповідними пристроями зміни свого положення щодо завантажувальної решітки, які мають індивідуальні приводи. Як приводи механізмів затримувача та зміни положення осі обертання привідних коліс, а також пристроїв зміни положення транспортних роликів і роликів механізму повороту трубної заготовки використані пневмоприводи; - у формувальній частині стану між касетами клітьових блоків установлені пружні елементи, що мають фіксуючі стержні, які проходять скрізь них, при цьому нижня частина стержня посаджена більш жорстко, ніж верхня, а між клітьовими блоками встановлені пристрої нагрівання формованого профілю; - у вихідній частині стану в пристрої фіксування прокатаного профілю: рівчак змінного профілю на валу зорієнтований більшою стороною у бік клітьових блоків; верхнє положення твірної бочки вала з боку шнекових реборд і робоча поверхня рейок решітки поперечного переміщення профілю знаходяться нижче верхнього положення твірної бочки транспортних привідних роликів і робочої поверхні решітки прийому профілю, а робоче положення верхньої площини ребра вала пристрою фіксування прокатаного профілю знаходиться на рівні робочої поверхні решітки прийому профілю та вище верхнього положення твірної бочки транспортних привідних роликів. Крім того, у решітках переміщення профілю язичок рейок установлений з боку торця бочки вала пристрою фіксування прокатаного профілю, протилежного прийомному карману, і має центр ваги, зміщений щодо осі його обертання. Як приводи системи повороту вала пристрою фіксування прокатаного профілю, а також для зворотно-поступального руху рейок решітки переміщення профілю використані пневмоприводи. Суть винаходу пояснюється кресленнями: на Фіг.1 представлений план загального вигляду стану; на Фіг.2 - поперечний розріз вхідної частини стану по A-A на Фіг.1; на Фіг.3 - схема механізму повороту трубної заготовки; на Фіг.4 - схема механізму переміщення трубної заготовки; на Фіг.5 вид клітьового блоку по Б на Фіг.1; на Фіг.6 - вид клітьового блоку по В на Фіг.1; на Фіг.7 - поперечний розріз вихідної частини стану по Г-Г на Фіг.1; на Фіг.8 - вид по А на Фіг.7. Стан безперервної прокатки профільних труб (Фіг.1) включає вхідну (І), формувальну (II) і вихідну (III) частини. Вхідна (І) частина стану (Фіг.1, 2) складається з: - завантажувальної решітки у вигляді рейок із східцями 1, 2, робочі поверхні яких паралельні та сполучені між собою похилою ділянкою 3; - механізму 4 затримувача з упорними важелями 5, що мають плоску 6 робочу поверхню та додаткові увігнуту 7 і опуклу 8 ділянки. При цьому один з важелів з'єднаний із пневмоприводом 9; - важільного механізму 10 дозатора видачі трубної заготовки, один з важелів 11 якого з'єднаний із пневмоприводом 12; - першого відбійника 13, установленого на рівні механізму 10 дозатора видачі трубної заготовки 82691 10 та похилої ділянки З сполучення східців рейок завантажувальної решітки і змінюючого положення залежно від діаметра трубної заготовки, верхня робоча частина 14 якого має плавний перехід на східець 2 рейок завантажувальної решітки; - другого відбійника 15, що установлений наприкінці східця 2 завантажувальної решітки і виконаний у вигляді жолоба, одна сторона якого утворює із робочою поверхнею східця 2 завантажувальної решітки тупий кут 16, порівнянний з кутом твірної бочки транспортного ролика 18 рольганга 17; - механізму переміщення трубної заготовки, що складається з рольганга 17 із транспортними роликами 18 і важелями 19 їхнього підйому в робоче положення, з'єднаними між собою загальною тягою (на Фіг. не показано), принаймні, одного привідного транспортного колеса 20 (на Фіг.1 показані два транспортних колеса); - механізму повороту трубної заготовки, що включає пари непривідних роликів 21, установлених між транспортними роликами 18 рольганга 17, робоча поверхня яких виконана опуклою з радіусом твірної рівним 0,4 - 0,6 діаметра бочки ролика, і, принаймні, одним поворотним 22 привідним колесом (на Фіг.1 показані два поворотних колеса). Привідні колеса 22 механізму повороту трубної заготовки та 20 механізму переміщення (Фіг.1, 3, 4) установлені на відповідних двуплечих важелях 23, 24 за допомогою індивідуальних мотор-редукторів 25, 26, які приводять їх в обертання, і плечі 27, 28 кожного двуплечего важеля, протилежні плечу установки привідних коліс, кінематично зв'язані з відповідним приводом 29, 30 механізмів зміни положення осі обертання коліс. При цьому привідне колесо 20 механізму переміщення трубної заготовки робочою поверхнею орієнтовано уздовж транспортного рольганга 17, а привідне колесо 22 механізму повороту трубної заготовки робочою поверхнею орієнтовано перпендикулярно або під кутом 75 - 87° до транспортного рольганга 17. Причому обидва колеса 20, 22 виконані з неметалічною робочою поверхнею або пневматичними. Транспортні ролики 18 рольганга 17 виконані непринадними, і вони, а також ролики 21 механізму повороту трубної заготовки, обладнані відповідними пристроями зміни свого положення щодо завантажувальної решітки, що мають індивідуальні приводи 31, 32. Як приводи 9 механізму затримувача, 29, 30 механізмів зміни положення осі обертання привідних коліс 20, 22, а також приводів 31, 32 відповідно пристроїв зміни положення транспортних роликів 18 і роликів 21 механізму повороту трубної заготовки використані пневмоприводи, які дозволяють зменшити обсяг ручної праці та знизити рівень шуму при роботі стану. А в цілому знижені енерговитрати завдяки зменшенню кількості електроприводів. Формувальна (II) частина стану (Фіг.1) складається з обтискних калібрів, зібраних у клітьових блоках 33, між якими встановлені холості еджерні валки 34. Клітьові блоки 33 (Фіг.5, 6) зібрані з трьох касет (А, Б, В) і встановлені на загальній рамі 35. У касеті Б між пластинами 36 по краях установлені пари холостих еджерних 37, а усередині - пари 11 вертикальних 38 холостих валків. У двох інших (А, В), розташованих над і під касетою Б, попарно зібрані за допомогою спарених подушок 39 горизонтальні привідні 40 валки, обладнані (Фіг.1) електроприводом 41 і редуктором 42, між якими додатково встановлений ступеневий редуктор 43. Таким чином, у кожному з клітьових блоків 33 зібрані по два обтискних калібри. Всі касети (А, Б, В) зібрані в клітьових блоках 33 з попередньо напруженими стяжними вузлами 44. При цьому між касетами (А, Б, В) клітьових блоків 33 установлені пружні елементи 45, що дозволяють спростити настроювання стану при перевалці. Вони мають фіксуючі стержні 46, що проходять через них, при цьому нижня частина стержня посаджена більш жорстко, ніж верхня. Крім того, між клітьовими блоками 33 встановлені пристрої 47 нагрівання формованого профілю (Фіг.1). Вихідна (III) частина стану (Фіг.1, 7, 8) складається з відвідного рольганга 48, де змонтовані пристрої фіксування прокатаного профілю у вигляді вала 49, котрі чергуються із транспортними привідними роликами 50, механізму 51 видалення в поперечному напрямку профілю, прийомного карману 52 і торцевого упору 53 наприкінці відвідного рольганга 48, виконаного амортизуючим. Пристрої фіксування прокатаного профілю являють собою вал 49, на одній стороні якого виконані дві шнекові реборди 54 із протилежним кутом нахилу, котрі утворюють на поверхні бочки вала рівчак з поперечним перерізом змінного профілю, зорієнтований більшою стороною у бік клітьових блоків 33, а на іншій - ребро 55 по всій довжині бочки. При цьому вал 49 обладнаний системою 56 повороту навколо своєї осі з приводом 57. Механізм 51 видалення в поперечному напрямку профілів складається із решіток 58 прийому профілів і 59 поперечного переміщення профілів, які знаходяться перед прийомним карманом 52. Решітка 59 поперечного переміщення профілю складається з рейок, кожна з яких кінематично зв'язана, принаймні, з одним язичком 60 (на Фіг.7 показані чотири язички), що виступає над робочими поверхнями обох решіток 58, 59 і має центр ваги, зміщений щодо осі його обертання. При цьому язичок 60 (у пропонованому прикладі - перший), установлений з боку торця бочки вала 49, протилежного прийомному карману 52, а сама решітка 59 має привід 61 для зворотнопоступального руху рейок. Як приводи системи 56 повороту вала 49, а також для зворотнопоступального руху рейок решітки 61 переміщення профілю використані пневмоприводи. Крім того, у вихідному стані верхнє положення твірної бочки вала 49 з боку шнекових реборд 54 і робоча поверхня рейок решітки 59 поперечного переміщення профілю знаходяться нижче верхнього положення твірної бочки транспортних привідних роликів 50 і робочої поверхні решітки 58 прийому профілю. При роботі стану робоче положення верхньої площини ребра 55 вала 49 знаходиться на рівні робочої поверхні решітки 58 прийому профілю та вище верхнього положення твірної бочки транспортних привідних роликів 50. 82691 12 Стан безперервної прокатки профільних труб, що заявляється, працює таким чином. Пакет трубної заготовки подають за допомогою крана на вхідну (І) частину стану та укладають на східець 1 рейок завантажувальної решітки. Трубна заготовка 62 під дією власної ваги перекочується по робочій площині східця 1 і упирається в плоску робочу поверхню 6 упорних важелів 5 механізму 4 затримувача. Включають пневмопривід 9, переміщуючи з'єднаний з ним упорний важіль 5 навколо його осі обертання, а разом з ним і всі інші упорні важелі 5. При цьому заготовка 62 плавно скочується з плоскої робочої поверхні 6 на увігнуту ділянку 7 важеля 5, а потім на робочу поверхню східця 1. У цей час опукла ділянка 8 важеля 5 відсікає інші заготовки 62 від попередньої на момент її скочування до чергової позиції. Знову включають пневмопривід 9, повертаючи упорні важелі 5 у вихідне положення. Опукла ділянка 8 опускається нижче робочої площини східця 1 і чергова заготовка 62 упирається в плоску 6 робочу поверхню упорних важелів 5. Попередня заготовка 62 скочується по робочій площині східця 1 до механізму 10 дозатора трубної заготовки та упирається в робочу поверхню першого відбійника 13. Включають пневмопривід 12, переміщуючи з'єднаний з ним важіль 11 механізму 10 дозатора трубної заготовки навколо його осі обертання, а разом з ним і всі інші важелі 11, які перекочують заготовку 62 по плавному переходу верхньої робочої частини 14 відбійника 13 і похилій ділянці 3 сполучення східців на східець 2 рейок завантажувальної решітки, котра по ній перекочується до другого відбійника 15. Знову включають пневмопривід 12, повертаючи важелі 11 у вихідне положення. Завдяки плавним сполученням східців 1, 2, робочим профілям відбійників 13, 15 та упорних важелів 5, що контактують із заготовкою 62, і використанню пневмоприводов досягається істотне зниження рівня шуму. Заготовка 62, перекотившись до відбійника 15, зупиняється на місці утворення між робочою поверхнею східця 2 і стороною відбійника 15 тупого кута 16. Включають привід 32 пристрою зміни положення роликів 21 механізму повороту трубної заготовки з опуклою робочою поверхнею та піднімають зазначені ролики до зіткнення із заготовкою 62. Включають привід 29, котрий за допомогою механізму зміни положення осі обертання колеса 22 механізму повороту трубної заготовки рухає плече 27 двуплечего важеля 23, опускаючи колесо 22 до зіткнення з поверхнею заготовки 62. Заготовка 62 опиняється затиснутою між роликами 21 і колесом 22. Включають мотор-редуктор 25, приводять до обертання колесо 22, яке впливом сил тертя обертає заготовку 62 доти, поки зварний шов на її поверхні займе верхнє положення у вертикальній площині заготовки 62. Включають привід 31 пристрою зміни положення транспортних роликів 18 рольганга 17 і піднімають зазначені ролики до зіткнення з нижньою частиною заготовки 62. Таке положення колеса 22 і транспортних роликів 18 забезпечує гарантоване захоплювання заготовки 62, що виключає її прокручування щодо зварного шва та, в підсумку, підвищує якість прокатува 13 них профілів. Включають привід 30, котрий за допомогою механізму 32 зміни положення осі обертання транспортного колеса 20 механізму переміщення трубної заготовки рухає плече 28 двуплечего важеля 24, опускаючи колесо 20 до зіткнення з поверхнею заготовки 62. Заготовка 62 опиняється затиснутою між транспортними роликами 18 і колесом 20. Включають приводи 29 та 32 і повертають колесо 22 і ролики 21 у вихідне положення. Після чого включають мотор-редуктор 26, який приводить в обертання колесо 20 і переміщує заготовку 62 у формувальну (II) частину стану до перших еджерних валків 34, що виконують роль напрямних валків. При прокатці безшовних труб механізм повороту трубної заготівки не включають. При зупинці заготовки 62 на місці утворення між робочою поверхнею східця 2 і стороною відбійника 15 тупого кута 16 включають привід 31 пристрою зміни положення транспортних роликів 18 рольганга 17 і піднімають зазначені ролики до зіткнення з нижньою частиною заготовки 62. Потім включають привід 30, котрий за допомогою механізму 32 зміни положення осі обертання транспортного колеса 20 механізму переміщення трубної заготовки рухає плече 28 двуплечего важеля 24, опускаючи колесо 20 до зіткнення з поверхнею заготовки 62. Заготовка 62 опиняється затиснутою між транспортними роликами 18 і колесом 20. Після чого включають мотор-редуктор 26, який приводить в обертання колесо 20 і переміщає заготовку 62 у формувальну (II) частину стану. У формувальній (II) частини стану відбувається формування необхідного трубного профілю при переміщенні заготовки через попередньо напружені клітьові блоки 33, в яких зібрані по два обтискних калібри, утворених парами вертикальних 38 холостих і горизонтальних 40 привідних валків. Заготовка 62, пройшовши через еджерні валки 34 на вході в клітьовий блок 33, надходить у перший обтискний задавальний калібр, а потім у другий калібр, котрий забезпечує формування трубного профілю, на виході з якого еджерні валки 34 також забезпечують додаткове бічне формування профілю. При цьому функцію турецької голівки приймає на себе останній клітьовий блок із привідними валками, що знижує час перевалки при переході на інший типорозмір за рахунок безперешкодного проходження останнього профілю на вихідну (II) частину стану. Використання попередньо напружених клітьових блоків, які забезпечують підвищену жорсткість осередку деформації, дозволяє зменшити відхилення по геометричних параметрах прокатуваних профілів, тобто підвищує їхню якість. Касетне виконання клітьових блоків знижує металоємність формувальної частини стану. Для прокатки профілів з низькопластичних сталей і сплавів між клітьовими блоками встановлені пристрої 47 нагрівання формованого профілю, що дозволяє також знизити брак по поздовжніх тріщинах. У системі приводу горизонтальних 40 привідних валків між електроприводом 41 і редуктором 42 додатково встановлений ступеневий редуктор 43, який дозволяє шляхом зниження швидкості прокатки підвищити момент на привід 82691 14 них валках при прокатці товстостінних профілів, що в цілому знижує енерговитрати, а також спрощує необхідне регулювання швидкості прокатки в сусідніх калібрах. На виході з останнього клітьового блоку 33 профільна труба попадає у вихідну (III) частину стану на відвідний рольганг 48 і по рівчаку змінного профілю, утвореному двома шнековими ребордами 54 на поверхні бочки вала 49, переміщується транспортними привідними роликами 50 до торцевого упору 53, виконаному амортизуючим, завдяки чому компенсує віддачу (реакцію повернення) прокатного профілю, забезпечуючи мінімальне коливання його торців відносно один одного. У процесі транспортування профільна труба знаходиться на робочій поверхні роликів 50, тому що верхнє положення твірної бочки вала 49 з боку шнекових реборд 54 і робоча поверхня рейок решітки 59 поперечного переміщення профілю знаходяться нижче верхнього положення твірної бочки транспортних привідних роликів 50 і робочої поверхні решітки 58 прийому профілю. Включають привід 57 системи 56 повороту вала 49 навколо своєї осі та приводять в обертання вал 49, що повертається в таке положення, коли верхня площина ребра 55 вала 49 стає на рівень решітки 58 прийому профілю. Завдяки цьому прокатаний профіль піднімають, звільняючи від контакту з транспортними привідними роликами 50, які продовжують обертатися, що зводить до мінімуму такі дефекти як поздовжні риски. Включають привід 61, котрий надає руху рейкам решітки 59 поперечного переміщення профілів у напрямку до прийомного карману 52, і за допомогою язичка 60 переміщають профіль за відвідний рольганг 48 на необхідну відстань по решітці 58. Після цього привід 61 переміщає рейки решітки 59 назад, повертаючи їх у вихідне положення. Під час зворотного руху рейок решітки 59 виступаючі частини язичка(ів) 60, завдяки зміщеному щодо осі його (їх) обертання центру ваги, легко відхиляються при зустрічі з профілем і безперешкодно проходять під його нижньою площиною, після чого займають вихідне робоче положення. Після переміщення профілю за відвідний рольганг 48 включають привід 57 і обертають вал 49 до робочого положення рівчака змінного профілю. Чергова профільна труба, яка виходить з формувальної частини стану, попадає на відвідний рольганг 48. Профілі, переміщені по решітці 58, збирають в одношаровий пакет і видаляють з решітки або збирають у багатошаровий пакет в прийомному кармані 52 з подальшою його обв'язкою та транспортуванням вантажопідйомними засобами. Внесені зміни та доповнення в усі складові частини стану, у порівнянні із прототипом, дозволяють досягти високої якості одержуваних профілів і зниження рівня шуму при роботі стану на 15 - 20%. Економічні розрахунки показують, що при впровадженні заявляемого стану досягається зниження питомої енергоємності та металоємності на одиницю продукції відповідно на 15 і 20%. На стані, що заявляється, одержують профільні труби з максимальним розміром 300´300´12мм і, у порівнянні зі станом 15 прототипом, на якому прокочують профільні труби з максимальним розміром 140´140´6мм, розширюється сортамент по типорозмірах на 40-50%. А за рахунок прокатки труб з низькопластичних ста 82691 16 лей і сплавів розширюється сортамент за матеріалами до 25%. При цьому знижується на 15 - 45% час перевалки при переході на інший типорозмір. 17 Комп’ютерна верстка Т.Чепелева 82691 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMill of continuous rolling of shaped tubes

Автори англійськоюMykhailenko Leonid Vasyliovych, Ohynskyi Iosyf Kuzmych, Syniahovskyi Volodymyr Ivanovych, Televna Natallia Oleksiivna, Timofeiev Oleksandr Yuriiovych, Tymoshenko Leonid Vasyliovych, Frolov Yurii Vasyliovych

Назва патенту російськоюСтан непрерывной прокатки профильных труб

Автори російськоюМихайленко Леонид Васильевич, Огинский Иосиф Кузьмич, Синяговский Владимир Иванович, Телевная Наталья Алексеевна, Тимофеев Александр Юрьевич, Тимошенко Леонид Васильевич, Фролов Юрий Васильевич

МПК / Мітки

МПК: B21B 39/00, B21B 17/00

Мітки: труб, профільних, стан, прокатки, безперервної

Код посилання

<a href="https://ua.patents.su/9-82691-stan-bezperervno-prokatki-profilnikh-trub.html" target="_blank" rel="follow" title="База патентів України">Стан безперервної прокатки профільних труб</a>

Попередній патент: Пристрій для регулювання рівня вібрації

Наступний патент: Сепаратор для відокремлення газу від рідини

Випадковий патент: Спосіб бекірова керування перетворювачем енергії