Спечена деталь з порошку на основі заліза і спосіб її виробництва

Номер патенту: 84610

Опубліковано: 10.11.2008

Автори: Бергмарк Андерс, Скоглунд Пауль, Кейзельман Міхаіл

Формула / Реферат

1. Спечена деталь з порошку на основі заліза, яка має ущільнену поверхню, густина після спікання серцевини якої складає щонайменше 7,35 г/см3, у якій структура пор, одержана за допомогою однократного пресування і однократного спікання суміші крупного порошку заліза або порошку на основі заліза і необов'язкових домішок, має густину щонайменше до 7,35 г/см3.

2. Спечена деталь за п. 1, яка відрізняється тим, що густина неспеченого матеріалу і густина після спікання спеченої деталі дорівнюють щонайменше 7,45 г/см3.

3. Спечена деталь за п. 1, яка відрізняється тим, що густина неспеченого матеріалу і густина після спікання спеченої деталі дорівнюють щонайменше 7,50 г/см3.

4. Спечена деталь за п. 1, яка відрізняється тим, що серцевина вказаної деталі має структуру пор, у якій щонайменше 50 % площі пор у поперечному перерізі складається з пор, що мають площу пор щонайменше 100 мкм2.

5. Спечена деталь за п. 2, яка відрізняється тим, що серцевина вказаної деталі має структуру пор, у якій щонайменше 50 % площі пор у поперечному перерізі складається з пор, що мають площу пор щонайменше 100 мкм2.

6. Спосіб виробництва порошкових деталей з порошку на основі заліза, що мають ущільнену поверхню, який включає у себе стадії:

одновісного формування порошку на основі заліза, що має крупні частинки, до густини вище 7,35 г/см3 на однократній стадії формування при тиску формування щонайменше 700 МПа;

спікання на одній стадії при температурі щонайменше 1100°С до одержання густини щонайменше 7,35 г/см3; і

впливу на деталі способом ущільнення поверхні.

7. Спосіб за п. 6, який відрізняється тим, що порошок на основі заліза додатково містить легуючі домішки в кількості до 5 % мас.

8. Спосіб за п. 7, який відрізняється тим, що легуючі домішки вибирають з групи, яка складається щонайменше з одного елемента, вибраного з графіту, хрому, молібдену, марганцю, нікелю і міді.

9. Спосіб за п. 6, який відрізняється тим, що порошок для спеченої деталі додатково містить мастильний матеріал.

10. Спосіб за п. 9, який відрізняється тим, що мастильний матеріал являє собою органосилан, вибраний з групи, яка складається з алкілалкокси- або поліефіралкоксисилану, в якому алкільна група алкілалкоксисилану і поліефірний ланцюг поліефіралкоксисилану містять у межах між 8 і 30 атомів вуглецю, а алкоксигрупа містить 1-3 атоми вуглецю.

11. Спосіб за п. 10, який відрізняється тим, що органосилан вибирають з групи, яка складається з октилтриметоксисилану, гексадецилтриметоксисилану і поліетиленефіртриметоксисилану з 10 групами простого етиленового ефіру.

12. Спосіб за п. 6, який відрізняється тим, що порошок на основі заліза являє собою попередньо розплавлений і розпилений водою порошок.

13. Спосіб за п. 6, який відрізняється тим, що порошок на основі заліза має такий розмір частинок, що, переважно, найбільше 10 % частинок складають розмір менше, ніж 45 мкм.

14. Спосіб за п. 6, який відрізняється тим, що порошок на основі заліза має такий розмір частинок, що, переважно, найбільше 5% частинок складають розмір менше, ніж 45 мкм.

15. Спосіб за п. 6, який відрізняється тим, що формування здійснюють при тиску щонайменше 800 МПа.

16. Спосіб за п. 6, який відрізняється тим, що формування здійснюють при тиску щонайменше 900 МПа.

17. Спосіб за п. 6, який відрізняється тим, що формування здійснюють при тиску щонайменше 1000 МПа.

18. Спосіб за п. 6, який відрізняється тим, що спікання здійснюють при температурі щонайменше 1200°С.

19. Спосіб за п. 6, який відрізняється тим, що спікання здійснюють при температурі щонайменше 1250°С.

20. Спосіб за п. 6, який відрізняється тим, що формовані деталі спікають протягом 15-60 хвилин.

21. Спосіб за п. 6, який відрізняється тим, що формовані деталі спікають в атмосфері ендотермічного газу, суміші водню і азоту або у вакуумі.

22. Спосіб за п. 6, який відрізняється тим, що ущільнення поверхні здійснюють за допомогою прокатки.

23. Спосіб за п. 6, який відрізняється тим, що деталі з ущільненою поверхнею ущільнюють на глибину щонайменше 0,1 мм.

24. Спосіб за п. 6, який відрізняється тим, що деталі з ущільненою поверхнею ущільнюють на глибину щонайменше 0,2 мм.

25. Спосіб за п. 6, який відрізняється тим, що деталі з ущільненою поверхнею ущільнюють на глибину щонайменше 0,3 мм.

26. Спосіб за п. 6, який відрізняється тим, що одержувані порошкові деталі являють собою шестерні, підвіси, ролики, зубчаті колеса ланцюгових передач, вали.

Текст

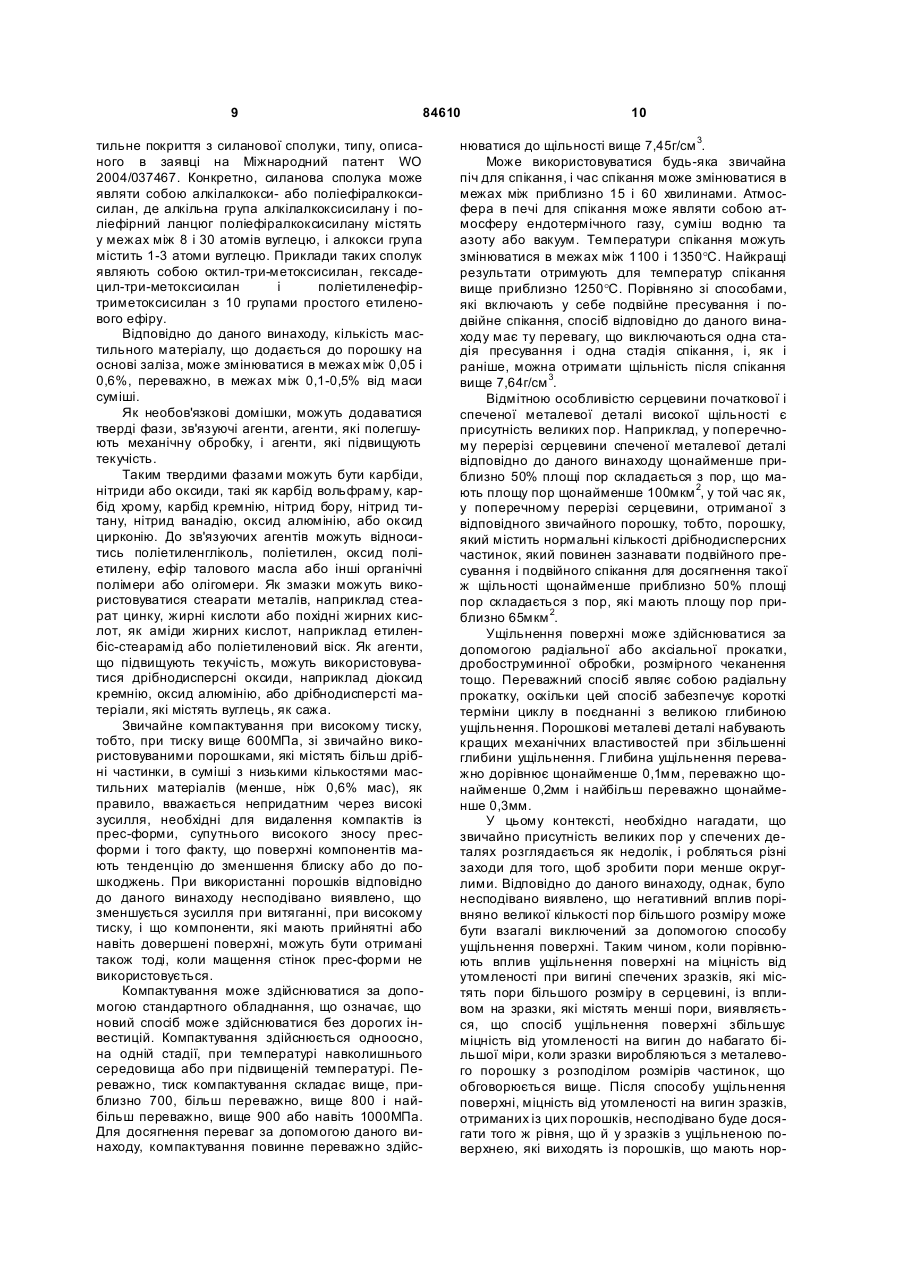

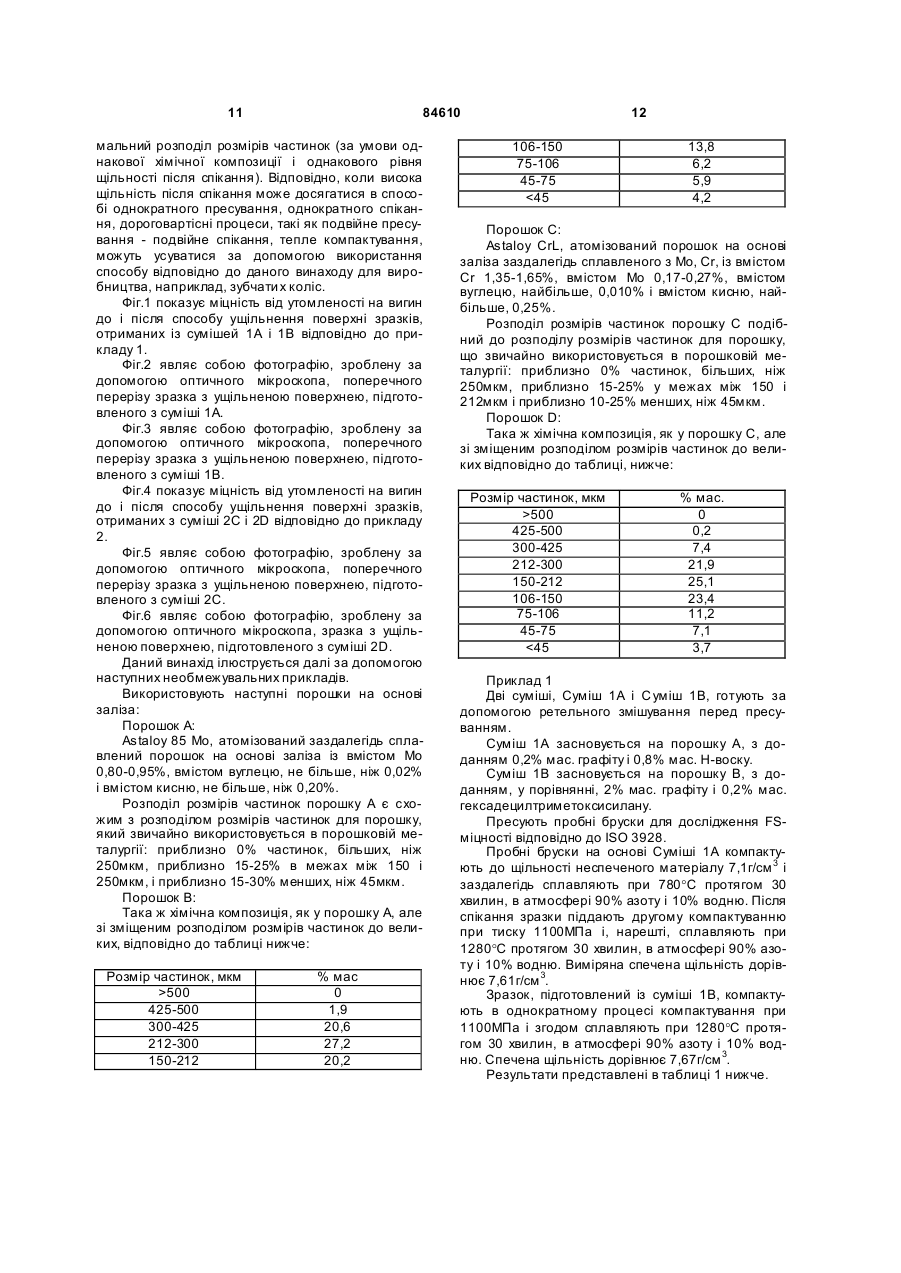

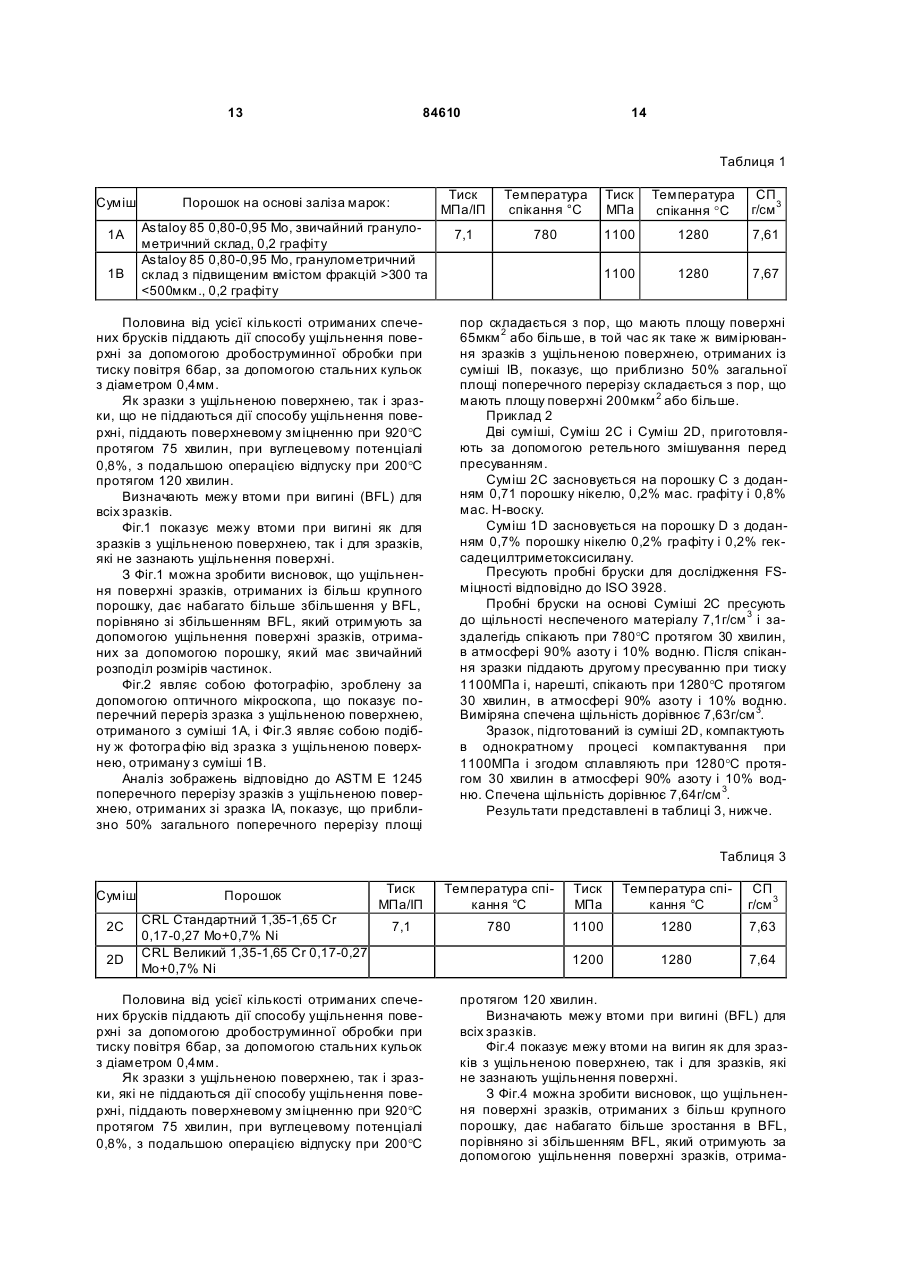

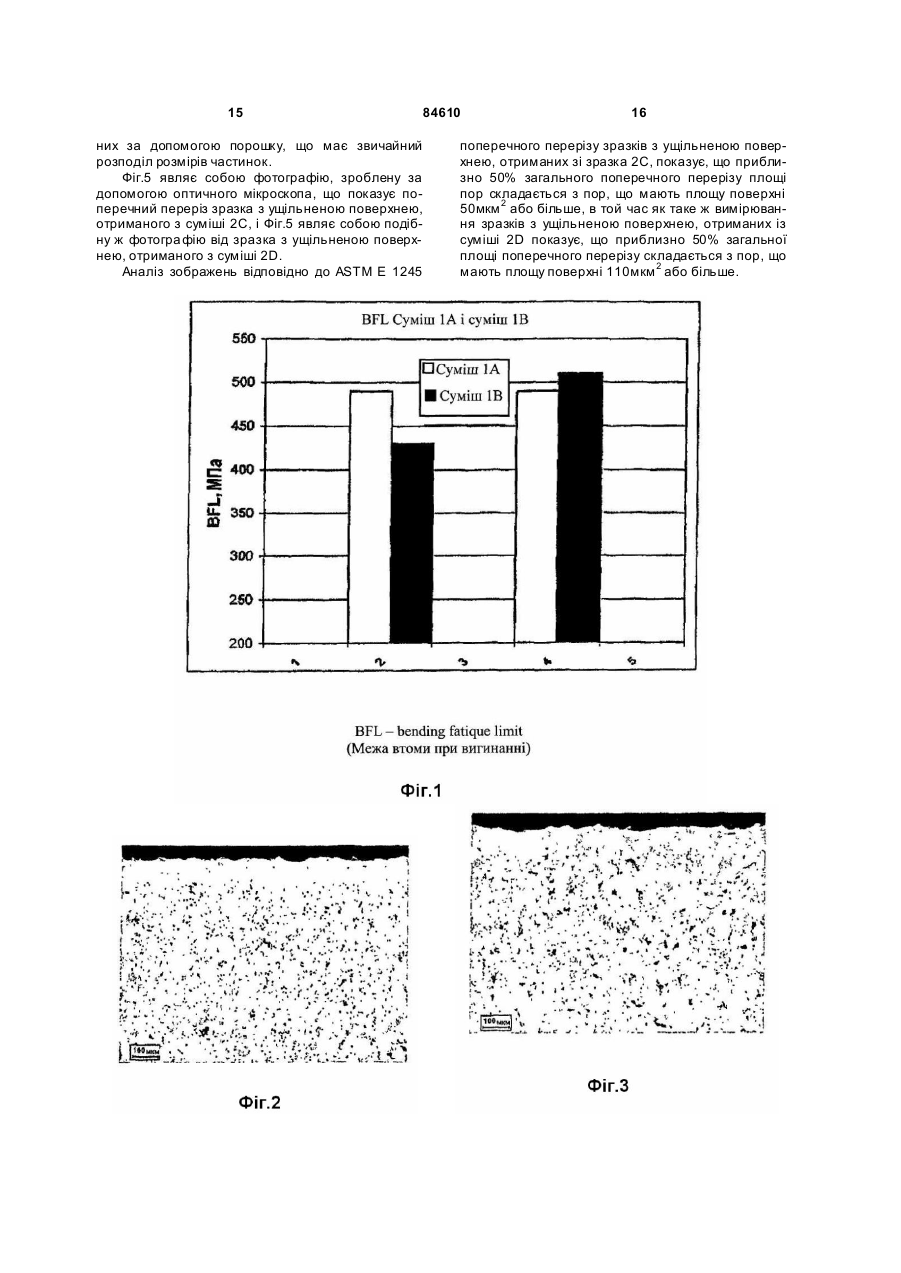

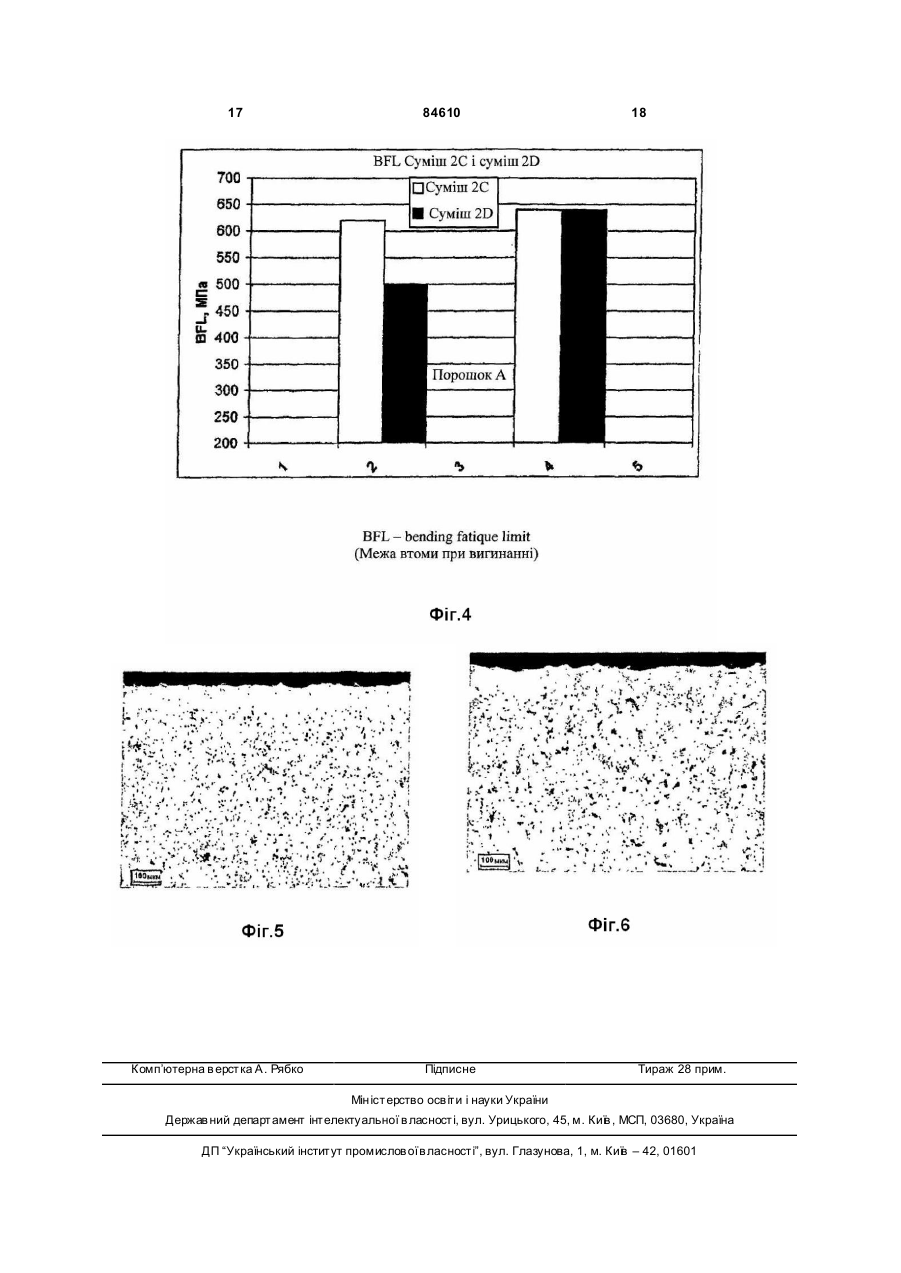

1. Спечена деталь з порошку на основі заліза, яка має ущільнену поверхню, густина після спікання серцевини якої складає щонайменше 7,35 г/см 3, у якій структура пор, одержана за допомогою однократного пресування і однократного спікання суміші крупного порошку заліза або порошку на основі заліза і необов'язкових домішок, має густину щонайменше до 7,35г/см 3. 2. Спечена деталь за п. 1, яка відрізняється тим, що густина неспеченого матеріалу і густина після спікання спеченої деталі дорівнюють щонайменше 7,45г/см 3. 2 (19) 1 3 84610 4 10. Спосіб за п. 9, який відрізняється тим, що мастильний матеріал являє собою органосилан, вибраний з групи, яка складається з алкілалкоксиабо поліефіралкоксисилану, в якому алкільна група алкілалкоксисилану і поліефірний ланцюг поліефіралкоксисилану містять у межах між 8 і 30 атомів вуглецю, а алкоксигрупа містить 1-3 атоми вуглецю. 11. Спосіб за п. 10, який відрізняється тим, що органосилан вибирають з групи, яка складається з октилтриметоксисилану, гексадецилтриметоксисилану і поліетиленефіртриметоксисилану з 10 групами простого етиленового ефіру. 12. Спосіб за п. 6, який відрізняється тим, що порошок на основі заліза являє собою попередньо розплавлений і розпилений водою порошок. 13. Спосіб за п. 6, який відрізняється тим, що порошок на основі заліза має такий розмір частинок, що, переважно, найбільше 10% частинок складають розмір менше, ніж 45мкм. 14. Спосіб за п. 6, який відрізняється тим, що порошок на основі заліза має такий розмір частинок, що, переважно, найбільше 5% частинок складають розмір менше, ніж 45мкм. 15. Спосіб за п. 6, який відрізняється тим, що формування здійснюють при тиску щонайменше 800МПа. 16. Спосіб за п. 6, який відрізняється тим, що формування здійснюють при тиску щонайменше 900МПа. 17. Спосіб за п. 6, який відрізняється тим, що формування здійснюють при тиску щонайменше 1000 МПа. 18. Спосіб за п. 6, який відрізняється тим, що спікання здійснюють при температурі щонайменше 1200°С. 19. Спосіб за п. 6, який відрізняється тим, що спікання здійснюють при температурі щонайменше 1250°С. 20. Спосіб за п. 6, який відрізняється тим, що формовані деталі спікають протягом 15-60 хвилин. 21. Спосіб за п. 6, який відрізняється тим, що формовані деталі спікають в атмосфері ендотермічного газу, суміші водню і азоту або у вакуумі. 22. Спосіб за п. 6, який відрізняється тим, що ущільнення поверхні здійснюють за допомогою прокатки. 23. Спосіб за п. 6, який відрізняється тим, що деталі з ущільненою поверхнею ущільнюють на глибину щонайменше 0,1мм. 24. Спосіб за п. 6, який відрізняється тим, що деталі з ущільненою поверхнею ущільнюють на глибину щонайменше 0,2мм. 25. Спосіб за п. 6, який відрізняється тим, що деталі з ущільненою поверхнею ущільнюють на глибину щонайменше 0,3мм. 26. Спосіб за п. 6, який відрізняється тим, що одержувані порошкові деталі являють собою шестерні, підвіси, ролики, зубчаті колеса ланцюгових передач, вали. Даний винахід відноситься до порошкових металевих деталей. Конкретніше, даний винахід відноситься до спечених металевих деталей, які мають ущільнену поверхню і придатні для необхідного застосування. Даний винахід також включає в себе спосіб отримання цих металевих деталей. Є декілька переваг використання способів порошкової металургії для виробництва конструкційних деталей, порівняно зі звичайними способами для заготовок зі щільної сталі. Так, споживання енергії є набагато нижчим, а корисне використання матеріалу є набагато вищим. Інший важливий чинник на користь способів порошкової металургії полягає в тому, що компоненти з кінцевою формою або приблизно кінцевою формою можуть вироблятися безпосередньо після процесу спікання без дорогої обробки, такої як токарна обробка, стругання, свердління або фрезування. Однак, зазвичай щільний сталевий матеріал має чудові механічні властивості порівняно з компонентами, отриманими порошковою металургією (ПМ). З цієї причини є спроби підвищення щільності компонентів ПМ для досягнення значень, настільки близьких, наскільки це можливо, до значення щільності цільної щільної сталі. Однією з галузей майбутнього зростання використання порошкових металевих деталей, що мають високу щільність, є автомобільна промисловість. Особливий інтерес у цій галузі являє со бою використання порошкових металевих деталей у випадках пред'явлення високих вимог, таких як застосування в механічних передачах, наприклад, як зубчаті колеса. Проблема із зубчатими колесами, які формуються за допомогою способу порошкової металургії, полягає в тому, що порошкові металеві зубчаті колеса мають знижену міцність від утомленості на вигин у кореневій ділянці зубів зубчатого колеса, і низьку контактну міцність від утомленості на бічних поверхнях зубів порівняно з колесами, отриманими за допомогою механічної обробки цільних болванок або заготовок. Ці проблеми можуть бути зменшені або навіть усунені за допомогою пластичної деформації поверхні кореневої ділянки і бічних поверхонь ділянки зубів за допомогою способу, повсюдно відомого як ущільнення поверхні. Продукти, які можуть використовуватися для цих застосувань з підвищеними вимогами, описані, наприклад, у патентах США №№5711187, 5540883, 5552109, 5729822 і 6171546. Патент США №5711187 (1990) відноситься, зокрема, до міри твердості поверхні, яка є необхідною для виробництва зубчатих коліс, які є досить зносостійкими, для використання в застосуваннях з великими навантаженнями. Відповідно до цього патенту, твердість поверхні або ущільнення повинне бути в межах від 90 до 100% від повної теоретичної щільності на глибині щонайменше від 380 мікрон і до 1000 мікрон. Не описуються конк 5 84610 ретні деталі, які відносяться до способу виробництва, але стверджується, що змішані порошки є переважними, оскільки вони мають перевагу більш високої стисливості, роблячи можливим досягнення вищої щільності на стадії пресування. Крім того, стверджується, що змішані порошки повинні містити, в доповнення до заліза і 0,2% мас. графіту, по 0,5% мас. молібдену, хрому і марганцю, відповідно. Спосіб, подібний до того, що описується в патенті США №5711187, описується і в патенті США №5540883 (1994). Відповідно до патенту США №5540883, опорні поверхні порошкових металевих заготовок отримують за допомогою змішування вуглецю та феросплавів, і мастильного матеріалу зі стисливим порошком елементарного заліза, пресування отриманої суміші, з формуванням порошкової металевої заготовки, високотемпературного спікання заготовки у відновній атмосфері, пресування порошкових металевих заготовок для того, щоб отримати ущільнений шар, що має несучу поверхню, а потім термічної обробки ущільненого шару. Спечений порошковий металевий виріб повинен мати композицію, в масових процентах, наприклад, від 0,5 до 2,0% хрому, від 0 до 1,0% молібдену, від 0,1 до 0,61 вуглецю, при цьому залишок являє собою залізо і неминучі домішки. Відносно тисків пресування, розглядаються широкі діапазони. Так, стверджується, що пресування може здійснюватися при тиску в межах між 25 і 50 тонн на квадратний дюйм (приблизно 390-770МПа). Патент США №5552109 (1995) відноситься до способу формування спеченого виробу, який має високу щільність. Патент, зокрема, відноситься до виробництва з'єднувальних стрижнів. Як і в патенті США №5711187, ніяких конкретних деталей відносно способу виробництва в патенті США №5552109 не описується, але стверджується, що порошок повинен являти собою порошок на основі заздалегідь сплавленого заліза, що компактування повинне здійснюватися на одній стадії, що тиск компактування може змінюватися в межах між 25 і 50 тонн на квадратний дюйм (390-770МПа), для щільності неспеченого матеріалу між 6,8 і 7,1г/см3, і що спікання повинне здійснюватися при високій температурі, зокрема, в межах між 1270 і 1350°C. Стверджується, що отримують спечені продукти, які мають щільність вищу, ніж 7,4г/см3, і таким чином, очевидно, що висока спечена щільність є результатом високотемпературного спікання. У патенті США №5729822 (1996) описується порошкове металеве зубчате колесо, яке має щільність серцевини щонайменше 7,3 г/см3 і зміцнену навуглецьовану поверхню. Рекомендовані порошки є такими ж, як у патентах США №№57711187 і 5540383, тобто являють собою суміші, які отримують за допомогою змішування вуглецю, феросплавів і мастильного матеріалу зі стисливим порошком чистого заліза. Для отримання високої спеченої щільності серцевини патент розглядає гаряче пресування; подвійне пресування, подвійне спікання; формування високої щільності, як описано в патенті США №5754937; використання змащення прес-форми, замість 6 підмішування мастильних матеріалів під час компактування порошку; і роторне формування після спікання. Як правило, використовують тиск компактування близько 40 тонн на квадратний дюйм (620МПа). Ущільнення поверхні спечених ПМ сталей обговорюється, наприклад, у Technical Paper Series 820234, [International Congress and Exposition, Detroit, Michigan, February 22-26, 1982]. У цій статті повідомляється про дослідження поверхневої прокатки спечених шестерень. Для дослідження використовують матеріали сплавів Fe-Cu-C і Ni-Mo. Стаття наводить результати базового дослідження по поверхневій прокатці спечених деталей зі щільністю 6,6 і 7,1г/см 3 і його застосування до спечених шестерень. Базове дослідження включає в себе поверхневу прокатку різними діаметрами валків, найкращі результати, з точки зору міцності, досягаються за допомогою меншого діаметра валків, меншого обтиснення за прохід і більшого загального обтиснення. Як приклад, для матеріалу FeCu-C досягається ущільнення 90% від теоретичної щільності за допомогою валків діаметром 30мм на глибину 1,1мм. Такий же рівень ущільнення досягається на глибину приблизно до 0,65мм для валків діаметром 7,5мм. Валки меншого діаметра здатні збільшувати ущільнення приблизно до повної щільності на поверхні, в той час як валки більшого діаметра збільшують щільність приблизно до 96% на поверхні. Технологія поверхневої прокатки застосовується до спечених шестерень нафтових насосів і спечених шестерень колінчастих валів. У статті в Modern Developments in Powder Metallurgy, Volume 16, p.33-48, 1984 [from International PM Conference June 17-22, 1984, Toronto Canada] автори досліджують вплив дробоструминної обробки, карбонітридування і їх поєднань на межу зносостійкості спечених сплавів Fe+1,5% Cu і Fe+2% Cu+2,5% Ni. Щільність цих сплавів, про які повідомляється, становить 7,1 і 7,4г/см 3. Як теоретична оцінка способу поверхневої прокатки, так і дослідження згинальної втоми деталей після поверхневої прокатки опубліковані в статті Horizon of Powder Metallurgy part 1, p.403-406. Proceedings of 1986 [International Powder Metallurgy Conference and Exhibition, Dusseldorf, 7-11 July, 1985]. Відповідно до сучасного рівня техніки, пропонується безліч різних способів для досягнення високої щільності після спікання порошкового металургійного компонента. Однак усі запропоновані способи включають у себе стадії, що мають додаткові витрати. Так гаряче пресування і мащення стінок прес-форми сприяють високій щільності неспеченого матеріалу. Подвійне пресування і подвійне спікання приводить до високої спеченої щільності і до усадки, в той час як результат високотемпературного спікання також приводить до високої щільності після спікання. Крім того, для застосувань з високими навантаженнями, таких як зубчаті колеса, повинні бути зроблені спеціальні заходи відносно розміру пор і морфології пор, для досягнення достатніх утомних властивостей. Простий та економічно ефективний спосіб отримання зубчатих коліс і подібних продуктів з високою щільністю після спікання і механіч 7 84610 ною міцністю, безвідносно до розміру і морфології пор, був би, таким чином, привабливим і являє собою головну мету даного винаходу. Було виявлено, що порошкові металеві деталі для застосувань з високими вимогами, такими як застосування в механічних передачах, наприклад, як зубчаті колеса, можуть бути отримані за допомогою одновісного пресування порошку заліза або порошку на основі заліза при тиску вище 700МПа до щільності вищої 7,35г/см 3, спікання отриманого початкового продукту і впливу на спечений продукт способом ущільнення. Характерна особливість серцевини металевої деталі відповідно до даного винаходу полягає в структурі пор, яка містить відносно великі пори. Конкретно, даний винахід відноситься до спеченої металевої деталі, яка має ущільнену поверхню і щільність серцевини щонайменше 7,35, переважно щонайменше 7,45г/см 3, при цьому структура серцевини відрізняється матрицею пор, що отримується при однократному пресуванні, без застосування мащення стінки прес-форми щонайменше до 7,35г/см 3, переважно щонайменше 7,45г/см 3, і за допомогою однократного спікання суміші порошків на основі заліза, що має великі частинки заліза, або порошку на основі заліза, а також до способу виробництва таких металевих деталей. Структуру пор вимірюють і оцінюють за допомогою використання аналізу зображень відповідно до ASTM E 1245, що дає розподіл площі пор, співвіднесений з розміром пор. Рівні щільності вище відносяться до продуктів на основі порошку чистого або низьколегованого заліза. Придатні для використання порошки металів, які можуть використовуватися як початкові матеріали для способу формування, являють собою порошки, приготовлені з таких металів, як залізо. Сплавлювані елементи, такі як вуглець, хром, марганець, молібден, мідь, нікель, фосфор, сірка тощо, можуть додаватися як частинки, заздалегідь сплавлятися або сплавлятися дифузійно для модифікації властивостей кінцевого продукту спікання. Порошки на основі заліза можуть вибиратися з групи, яка складається з порошків по суті чистого заліза, заздалегідь сплавлених частинок на основі заліза, дифузійно сплавлених частинок заліза - на основі заліза і суміші частинок заліза або частинок на основі заліза і сплавлюваних елементів. Відносно форми частинки переважно, щоб частинки мали іррегулярну форму, що отримується при водній атомізації. Порошки губчастого заліза, які мають частинки іррегулярної форми, також можуть представляти інтерес. Відносно деталей ПМ для застосувань з особливо високими вимогам, особливо важливі результати отримані за допомогою заздалегідь сплавлених, атомізованих водою порошків, які містять низькі кількості, такі як 5%, одного або декількох сплавлюваних елементів з Mo і Cr. Приклади таких порошків являють собою порошки, які мають хімічну композицію, яка відповідає хімічній композиції Astaloy Mo (1,5% Mo і Astaloy 35 Mo (0,85% Mo), а також Astaloy CrM (3 Cr, 0,5 Mo) і Astaloy CrL (1,5 Cr, 0,2 Mo) від Hoganas AB, Sweden. Критичною 8 особливістю даного винаходу є те, що використовуваний порошок має великі частинки, тобто порошок по суті не містить дрібнодисперсних частинок. Термін «по суті не містить дрібнодисперсних частинок» вживається для позначення того, що менше, приблизно, ніж 10%, переважно, менше ніж 5% частинок порошку, мають розмір нижче 45мкм, що вимірюється за допомогою способу, описаного в SS-EN 24497. Середній діаметр частинки, як правило, знаходиться в межах між 75 і 300мкм. Кількість частинок, більших, ніж 212мкм, як правило, вище 20%. Максимальний розмір частинок може становити приблизно 2мм. Розмір частинок на основі заліза, що звичайно використовується в промисловості ПМ, розподіляється відповідно до кривої розподілу Гаусса, з середнім діаметром частинок у ділянці від 30 до 100мкм і приблизно 10-30% частинок, які менші, ніж 45мкм. Таким чином, порошки, які використовуються відповідно до даного винаходу, мають розподіл розмірів частинок, який відрізняється від того, який звичайно використовується. Ці порошки можуть бути отримані за допомогою видалення більш дрібних фракцій порошку або за допомогою виробництва порошку, що має бажаний розподіл розмірів частинок. Таким чином, для розглянутих ви ще порошків, відповідний розподіл розмірів частинок для порошку, який має хімічну композицію, що відповідає хімічній композиції Astaloy 85 Mo, повинен бути таким, що, найбільше 5% частинок повинні бути менше, ніж 45мкм, і середній діаметр частинок, як правило, знаходиться в межах між 106 і 300мкм. Відповідні значення для порошку, який має хімічну композицію, що відповідає Astaloy CrL, являють собою, відповідно, те, що менше 5% частинок повинні бути менше 45мкм і середній діаметр частинок, як правило, знаходиться в межах між 106 і 212мкм. Для отримання спечених металевих деталей, які мають задовільні механічні спечені властивості відповідно до даного винаходу, може бути необхідним додання графіту до суміші порошків, яка повинна компактуватися. Так, графіт у кількостях, у межах від 0,1 до 1%, переважно, 0,2-1,0%, більш переважно, 0,2-0,7%, а найбільш переважно, 0,20,5% від маси, від суміші, яка повинна компактуватися, загалом, може додаватися перед компактуванням. Однак, для певних застосувань, додання графіту не є необхідним. Порошок на основі заліза може також змішуватися з мастильним матеріалом до того, як він переноситься у прес-форму (внутрішнє мащення). Мастильний матеріал додається для зведення до мінімуму тертя між частинками порошку металу і між частинками і прес-формою під час стадії компактування або пресування. Приклади придатних для використання мастильних матеріалів являють собою, наприклад, стеарати, віск, жирні кислоти та їх похідні, олігомери, полімери й інші органічні речовини з мастильною дією. Мастильні матеріали можуть додаватися в формі частинок, але можуть також зв'язуватися з частинками і/або наноситися на частинки у ви гляді покриття. Переважно, в суміш порошків додається мас 9 84610 тильне покриття з силанової сполуки, типу, описаного в заявці на Міжнародний патент WO 2004/037467. Конкретно, силанова сполука може являти собою алкілалкокси- або поліефіралкоксисилан, де алкільна група алкілалкоксисилану і поліефірний ланцюг поліефіралкоксисилану містять у межах між 8 і 30 атомів вуглецю, і алкокси група містить 1-3 атоми вуглецю. Приклади таких сполук являють собою октил-три-метоксисилан, гексадецил-три-метоксисилан і поліетиленефіртриметоксисилан з 10 групами простого етиленового ефіру. Відповідно до даного винаходу, кількість мастильного матеріалу, що додається до порошку на основі заліза, може змінюватися в межах між 0,05 і 0,6%, переважно, в межах між 0,1-0,5% від маси суміші. Як необов'язкові домішки, можуть додаватися тверді фази, зв'язуючі агенти, агенти, які полегшують механічну обробку, і агенти, які підвищують текучість. Таким твердими фазами можуть бути карбіди, нітриди або оксиди, такі як карбід вольфраму, карбід хрому, карбід кремнію, нітрид бору, нітрид титану, нітрид ванадію, оксид алюмінію, або оксид цирконію. До зв'язуючих агентів можуть відноситись поліетиленгліколь, поліетилен, оксид поліетилену, ефір талового масла або інші органічні полімери або олігомери. Як змазки можуть використовуватися стеарати металів, наприклад стеарат цинку, жирні кислоти або похідні жирних кислот, як аміди жирних кислот, наприклад етиленбіс-стеарамід або поліетиленовий віск. Як агенти, що підвищують текучість, можуть використовуватися дрібнодисперсні оксиди, наприклад діоксид кремнію, оксид алюмінію, або дрібнодисперсті матеріали, які містять вуглець, як сажа. Звичайне компактування при високому тиску, тобто, при тиску вище 600МПа, зі звичайно використовуваними порошками, які містять більш дрібні частинки, в суміші з низькими кількостями мастильних матеріалів (менше, ніж 0,6% мас), як правило, вважається непридатним через високі зусилля, необхідні для видалення компактів із прес-форми, супутнього високого зносу пресформи і того факту, що поверхні компонентів мають тенденцію до зменшення блиску або до пошкоджень. При використанні порошків відповідно до даного винаходу несподівано виявлено, що зменшується зусилля при витяганні, при високому тиску, і що компоненти, які мають прийнятні або навіть довершені поверхні, можуть бути отримані також тоді, коли мащення стінок прес-форми не використовується. Компактування може здійснюватися за допомогою стандартного обладнання, що означає, що новий спосіб може здійснюватися без дорогих інвестицій. Компактування здійснюється одноосно, на одній стадії, при температурі навколишнього середовища або при підвищеній температурі. Переважно, тиск компактування складає вище, приблизно 700, більш переважно, вище 800 і найбільш переважно, вище 900 або навіть 1000МПа. Для досягнення переваг за допомогою даного винаходу, компактування повинне переважно здійс 10 нюватися до щільності вище 7,45г/см 3. Може використовуватися будь-яка звичайна піч для спікання, і час спікання може змінюватися в межах між приблизно 15 і 60 хвилинами. Атмосфера в печі для спікання може являти собою атмосферу ендотермічного газу, суміш водню та азоту або вакуум. Температури спікання можуть змінюватися в межах між 1100 і 1350°C. Найкращі результати отримують для температур спікання вище приблизно 1250°C. Порівняно зі способами, які включають у себе подвійне пресування і подвійне спікання, спосіб відповідно до даного винаходу має ту перевагу, що виключаються одна стадія пресування і одна стадія спікання, і, як і раніше, можна отримати щільність після спікання вище 7,64г/см 3. Відмітною особливістю серцевини початкової і спеченої металевої деталі високої щільності є присутність великих пор. Наприклад, у поперечному перерізі серцевини спеченої металевої деталі відповідно до даного винаходу щонайменше приблизно 50% площі пор складається з пор, що мають площу пор щонайменше 100мкм 2, у той час як, у поперечному перерізі серцевини, отриманої з відповідного звичайного порошку, тобто, порошку, який містить нормальні кількості дрібнодисперсних частинок, який повинен зазнавати подвійного пресування і подвійного спікання для досягнення такої ж щільності щонайменше приблизно 50% площі пор складається з пор, які мають площу пор приблизно 65мкм 2. Ущільнення поверхні може здійснюватися за допомогою радіальної або аксіальної прокатки, дробоструминної обробки, розмірного чеканення тощо. Переважний спосіб являє собою радіальну прокатку, оскільки цей спосіб забезпечує короткі терміни циклу в поєднанні з великою глибиною ущільнення. Порошкові металеві деталі набувають кращих механічних властивостей при збільшенні глибини ущільнення. Глибина ущільнення переважно дорівнює щонайменше 0,1мм, переважно щонайменше 0,2мм і найбільш переважно щонайменше 0,3мм. У цьому контексті, необхідно нагадати, що звичайно присутність великих пор у спечених деталях розглядається як недолік, і робляться різні заходи для того, щоб зробити пори менше округлими. Відповідно до даного винаходу, однак, було несподівано виявлено, що негативний вплив порівняно великої кількості пор більшого розміру може бути взагалі виключений за допомогою способу ущільнення поверхні. Таким чином, коли порівнюють вплив ущільнення поверхні на міцність від утомленості при вигині спечених зразків, які містять пори більшого розміру в серцевині, із впливом на зразки, які містять менші пори, виявляється, що спосіб ущільнення поверхні збільшує міцність від утомленості на вигин до набагато більшої міри, коли зразки виробляються з металевого порошку з розподілом розмірів частинок, що обговорюється вище. Після способу ущільнення поверхні, міцність від утомленості на вигин зразків, отриманих із цих порошків, несподівано буде досягати того ж рівня, що й у зразків з ущільненою поверхнею, які виходять із порошків, що мають нор 11 84610 мальний розподіл розмірів частинок (за умови однакової хімічної композиції і однакового рівня щільності після спікання). Відповідно, коли висока щільність після спікання може досягатися в способі однократного пресування, однократного спікання, дороговартісні процеси, такі як подвійне пресування - подвійне спікання, тепле компактування, можуть усуватися за допомогою використання способу відповідно до даного винаходу для виробництва, наприклад, зубчати х коліс. Фіг.1 показує міцність від утомленості на вигин до і після способу ущільнення поверхні зразків, отриманих із сумішей 1A і 1B відповідно до прикладу 1. Фіг.2 являє собою фотографію, зроблену за допомогою оптичного мікроскопа, поперечного перерізу зразка з ущільненою поверхнею, підготовленого з суміші 1A. Фіг.3 являє собою фотографію, зроблену за допомогою оптичного мікроскопа, поперечного перерізу зразка з ущільненою поверхнею, підготовленого з суміші 1B. Фіг.4 показує міцність від утомленості на вигин до і після способу ущільнення поверхні зразків, отриманих з суміші 2С і 2D відповідно до прикладу 2. Фіг.5 являє собою фотографію, зроблену за допомогою оптичного мікроскопа, поперечного перерізу зразка з ущільненою поверхнею, підготовленого з суміші 2С. Фіг.6 являє собою фотографію, зроблену за допомогою оптичного мікроскопа, зразка з ущільненою поверхнею, підготовленого з суміші 2D. Даний винахід ілюструється далі за допомогою наступних необмежувальних прикладів. Використовують наступні порошки на основі заліза: Порошок А: Astaloy 85 Mo, атомізований заздалегідь сплавлений порошок на основі заліза із вмістом Mo 0,80-0,95%, вмістом вуглецю, не більше, ніж 0,02% і вмістом кисню, не більше, ніж 0,20%. Розподіл розмірів частинок порошку А є схожим з розподілом розмірів частинок для порошку, який звичайно використовується в порошковій металургії: приблизно 0% частинок, більших, ніж 250мкм, приблизно 15-25% в межах між 150 і 250мкм, і приблизно 15-30% менших, ніж 45мкм. Порошок В: Така ж хімічна композиція, як у порошку А, але зі зміщеним розподілом розмірів частинок до великих, відповідно до таблиці нижче: Розмір частинок, мкм >500 425-500 300-425 212-300 150-212 % мас 0 1,9 20,6 27,2 20,2 12 106-150 75-106 45-75 500 425-500 300-425 212-300 150-212 106-150 75-106 45-75 300 та

ДивитисяДодаткова інформація

Назва патенту англійськоюSintered part which from iron-based powder and method of producing thereof

Автори англійськоюSkoglund Paul, Kejzelman Mikhail, Bergmark Anders

Назва патенту російськоюСпеченная деталь из порошка на основе железа и способ ее производства

Автори російськоюСкоглунд Пауль, Кейзельман Михаил, Бергмарк Андерс

МПК / Мітки

МПК: B22F 1/00, C22C 38/00, C22C 33/02, B22F 3/24, B22F 5/00, B22F 3/16, B22F 9/06, B22F 3/12, B22F 3/18, B22F 3/00

Мітки: спосіб, виробництва, основі, заліза, спечена, деталь, порошку

Код посилання

<a href="https://ua.patents.su/9-84610-spechena-detal-z-poroshku-na-osnovi-zaliza-i-sposib-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Спечена деталь з порошку на основі заліза і спосіб її виробництва</a>

Попередній патент: Моноімпульсний сумарно-різницевий пеленгатор

Наступний патент: Запірний орган клапана

Випадковий патент: Спосіб отримання колоїдного розчину наночастинок карбонату цинку znco3