Спосіб безперервного виготовлення двостінної труби, двостінна труба, виготовлена відповідно до способу, та пристрій для безперервного виготовлення двостінної труби

Формула / Реферат

1. Спосіб безперервного виготовлення двостінної труби (10) з гладкою внутрішньою трубою (39') і зовнішньою трубою (37'), яка з'єднана з внутрішньою трубою (39') зварюванням та має гребені (38); муфту (41) труби; та центральну поздовжню вісь (18); у якому:

- екструдують зовнішню трубу (37) концентрично центральній поздовжній осі (18);

- гофрують зовнішню трубу (37) гребенями (38) і западинами (40) за допомогою часткового вакууму, прикладеного ззовні;

- екструдують внутрішню трубу (39) в зовнішній трубі (37), концентрично центральній поздовжній осі (18);

- зварюють внутрішню трубу (39) із западинами (40) зовнішньої труби (37);

- розширюють зовнішню трубу (37) на заданих відстанях за допомогою прикладання ззовні часткового вакууму, з утворенням розширеної області для формування муфти (41);

- діють на внутрішню трубу (39) зсередини газом з тиском вище атмосферного тиску і розширюють та притискають внутрішню трубу (39) всією поверхнею на розширену ділянку зовнішньої труби (37) для закінчення виготовлення муфти (41) труби, і

- формують перехідну ділянку (61, 64) між муфтою (41) труби і суміжною западиною (40), де перехідна ділянка (61, 64) складається з внутрішньої труби (39) і зовнішньої труби (37) і спрямована назовні відносно центральної поздовжньої осі (18),

який відрізняється тим, що перехідну ділянку (61, 64) в області між внутрішньою трубою (39) і зовнішньою трубою (37) вентилюють з суміжним гребенем (38).

2. Спосіб за пунктом 1, який відрізняється тим, що зовнішню трубу (37), в області перехідної ділянки (61, 64), оснащують принаймні одним каналом (59, 63), який веде до суміжного гребеня (38).

3. Спосіб за пунктом 1 або 2, який відрізняється тим, що зовнішню трубу (37), в області перехідної ділянки (61, 64), оснащують принаймні одним перепускним каналом (59, 63), який проходить через суміжну западину (40) і простягається у напрямку центральної поздовжньої осі (18).

4. Спосіб за пунктом 2 або 3, який відрізняється тим, що зовнішню трубу (37), в області перехідної ділянки (61, 64), оснащують принаймні одним сполучним каналом (60, 62), який простягається поперечно центральній поздовжній осі і впадає в канал (59, 63), що веде до суміжного гребеня (38).

5. Спосіб за пунктом 1, який відрізняється тим, що стиснене повітря вдувають в муфту (41) труби, поки вона знаходиться в здатному до деформації стані.

6. Двостінна труба, виготовлена відповідно до способу за будь-яким з пп. 1-5, що має:

- центральну поздовжню вісь (18);

- внутрішню трубу (39') з гладкими стінками, що простягається концентрично центральній поздовжній осі (18);

- гофровану зовнішню трубу (37'), яка має

- гребені (38) і

- западини (40) між гребенями (38), причому западини (40) і внутрішня труба (39') зварені між собою;

- муфту (41) труби, яка сформована цілісно з внутрішньою трубою (39') і зовнішньою трубою (37');

- перехідну ділянку (61, 64) між западиною (40) і муфтою (41) труби, яка

- сформована між зовнішньою трубою (37') і внутрішньою трубою (39');

яка відрізняється тим, що внутрішня частина перехідної ділянки (61, 64), між зовнішньою трубою (37') і внутрішньою трубою (39'), з'єднана з суміжним гребенем (38) за допомогою принаймні одного перепускного каналу (59, 63).

7. Двостінна труба за пунктом 6, яка відрізняється тим, що перепускний канал (59, 63) проходить через западину (40) в області зовнішньої труби (37') у напрямку центральної поздовжньої осі.

8. Двостінна труба за пунктом 6 або 7, яка відрізняється тим, що в зовнішній трубі (37') в області перехідної ділянки (61, 64) передбачений принаймні один сполучний канал (60, 62), який впадає в перепускний канал (59, 63) і проходить дотично центральній поздовжній осі (18).

9. Пристрій для безперервного виготовлення двостінної труби за будь-яким з пп. 6-8, у якому

- напівобичайки (12, 12') розташовані для спрямованої циркуляції у напрямку (4) проходження і мають кільцеподібні формувальні заглиблення (32), причому напівобичайки (12, 12') об'єднуються в пари на формувальному шляху (16), утворюючи форму з центральною поздовжньою віссю (18);

- де формувальні заглиблення (32) з'єднані з каналами часткового вакууму (33) у напівобичайках (12, 12');

- де екструзійна головка (8) принаймні одного екструдера (1,2) розміщена вище за ходом формувального шляху (16);

- причому екструзійна головка (8) має зовнішню форсунку (22) для екструзії зовнішньої труби (37) і, нижче за ходом у напрямку (4) проходження, внутрішню форсунку (21) для екструзії внутрішньої труби (39) та, в її нижчому за ходом у напрямку (4) проходження кінці, калібрувальне облямовування (25);

- причому між зовнішньою форсункою (22) і внутрішньою форсункою (21) з екструзійної головки (8) виходить принаймні один газовий канал (24);

- причому між внутрішньою форсункою (21) і калібрувальним облямовуванням (25) з екструзійної головки (8) виходить принаймні один додатковий газовий канал (30);

- причому принаймні одна пара напівобичайок (12, 12') має виїмку (42) муфти і

- причому на кільцевих ребрах (48, 49), що розташовані між виїмкою (42) муфти і суміжним формувальним заглибленням (32), сформовані перехідні ділянки (44, 47), спрямовані назовні відносно центральної поздовжньої осі (18), який відрізняється тим, що принаймні в одному кільцевому ребрі (48, 49) передбачене заглиблення (50, 51), що сполучає перехідну ділянку (44, 47) з суміжним кільцеподібним формувальним заглибленням (32).

10. Пристрій за пунктом 9, який відрізняється тим, що принаймні одне сполучне заглиблення (52, 53), сформоване у перехідній ділянці (44, 47), проходить у заглиблення (50, 51).

11. Пристрій за пунктом 9 або 10, який відрізняється тим, що калібрувальне облямовування (25) оснащене каналом стисненого повітря (65).

Текст

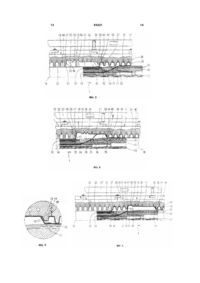

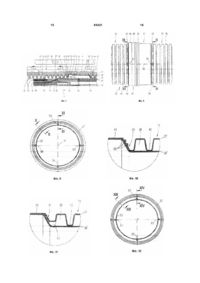

1. Спосіб безперервного виготовлення двостінної труби (10) з гладкою внутрішньою трубою (39') і зовнішньою трубою (37'), яка з'єднана з внутрішньою трубою (39') зварюванням та має гребені (38); муфту (41) труби; та центральну поздовжню вісь (18); у якому: - екструдують зовнішню трубу (37) концентрично центральній поздовжній осі (18); - гофрують зовнішню трубу (37) гребенями (38) і западинами (40) за допомогою часткового вакууму, прикладеного ззовні; - екструдують внутрішню трубу (39) в зовнішній трубі (37), концентрично центральній поздовжній осі (18); - зварюють внутрішню трубу (39) із западинами (40) зовнішньої труби (37); - розширюють зовнішню трубу (37) на заданих відстанях за допомогою прикладання ззовні часткового вакууму, з утворенням розширеної області для формування муфти (41); - діють на внутрішню трубу (39) зсередини газом з тиском вище атмосферного тиску і розширюють та притискають внутрішню тр убу (39) всією поверхнею на розширену ділянку зовнішньої труби (37) для закінчення виготовлення муфти (41) труби, і 2 (19) 1 3 85421 4 - перехідну ділянку (61, 64) між западиною (40) і муфтою (41) труби, яка - сформована між зовнішньою трубою (37') і внутрішньою трубою (39'); яка відрізняється тим, що внутрішня частина перехідної ділянки (61, 64), між зовнішньою трубою (37') і внутрішньою трубою (39'), з'єднана з суміжним гребенем (38) за допомогою принаймні одного перепускного каналу (59, 63). 7. Двостінна труба за пунктом 6, яка відрізняється тим, що перепускний канал (59, 63) проходить через западину (40) в області зовнішньої труби (37') у напрямку центральної поздовжньої осі. 8. Двостінна труба за пунктом 6 або 7, яка відрізняється тим, що в зовнішній трубі (37') в області перехідної ділянки (61, 64) передбачений принаймні один сполучний канал (60, 62), який впадає в перепускний канал (59, 63) і проходить дотично центральній поздовжній осі (18). 9. Пристрій для безперервного виготовлення двостінної труби за будь-яким з пп. 6-8, у якому - напівобичайки (12, 12') розташовані для спрямованої циркуляції у напрямку (4) проходження і мають кільцеподібні формувальні заглиблення (32), причому напівобичайки (12, 12') об'єднуються в пари на формувальному шляху (16), утворюючи форму з центральною поздовжньою віссю (18); - де формувальні заглиблення (32) з'єднані з каналами часткового вакуум у (33) у напівобичайках (12, 12'); - де екструзійна головка (8) принаймні одного екструдера (1,2) розміщена вище за ходом формувального шляху (16); - причому екструзійна головка (8) має зовнішню форсунку (22) для екструзії зовнішньої труби (37) і, нижче за ходом у напрямку (4) проходження, внутрішню форсунку (21) для екструзії внутрішньої труби (39) та, в її нижчому за ходом у напрямку (4) проходження кінці, калібрувальне облямовування (25); - причому між зовнішньою форсункою (22) і внутрішньою форсункою (21) з екструзійної головки (8) виходить принаймні один газовий канал (24); - причому між внутрішньою форсункою (21) і калібрувальним облямовуванням (25) з екструзійної головки (8) виходить принаймні один додатковий газовий канал (30); - причому принаймні одна пара напівобичайок (12, 12') має виїмку (42) муфти і - причому на кільцевих ребрах (48, 49), що розташовані між виїмкою (42) муфти і суміжним формувальним заглибленням (32), сформовані перехідні ділянки (44, 47), спрямовані назовні відносно центральної поздовжньої осі (18), який відрізняється тим, що принаймні в одному кільцевому ребрі (48, 49) передбачене заглиблення (50, 51), що сполучає перехідну ділянку (44, 47) з суміжним кільцеподібним формувальним заглибленням (32). 10. Пристрій за пунктом 9, який відрізняється тим, що принаймні одне сполучне заглиблення (52, 53), сформоване у перехідній ділянці (44, 47), проходить у заглиблення (50, 51). 11. Пристрій за пунктом 9 або 10, який відрізняється тим, що калібрувальне облямовування (25) оснащене каналом стисненого повітря (65). Винахід стосується способу, відповідно до першого незалежного пункту, двостінної труби, відповідно до шостого незалежного пункту і пристрою, відповідно до дев'ятого незалежного пункту формули винаходу. [У патенті ЕР 0 563 575 А2 (відповідає US 5, 320, 797)] описані спосіб, двостінна труба і пристрій, які є родовими для заявленої групи винаходів. Чим більша номінальна ширина гофрованої труби, тим вищі гребені і відповідно збільшується розмір муфти відносно внутрішнього діаметру двостінної труби. Це пояснюється тим, що стандартна двостінна труба у багатьох випадках використовується як втулка (вільним кінцем), мається на увазі, що двостінна труба вводиться своїми гребенями в муфту. При поточному виробництві, перехідні частини, які знаходяться між випереджаючою двостінною трубою і муфтою, з одного боку, та муфтою і відстаючою двостінною трубою, з іншого боку, мають значне радіальне розширення. Зокрема, перехідна частина між двостінною трубою і муфтою, що залишається після відділення екструдованої при безперервному виробництві труби, повинна мати виражене радіальне розширення, тобто вона повинна ступінчато розширятися назовні відносно центральної поздовжньої осі, щоб при введенні вільного кінця в муфту аж до самої пере хідної частини не утворювалися мертві зони, або ж значні мертві зони, в яких може відкладатися бруд. Чим більша номінальна ширина та/або вища швидкість виробництва, тим більший ризик того, що внутрішня трубка не прилягатиме всією її поверхнею до зовнішньої трубки поблизу перехідної частини та на початку і кіпці муфти. Завдання даного винаходу полягає в забезпеченні способу, двостінної труби і відповідного пристрою, за допомогою яких досягалося б прилягання всієї поверхні, і в результаті приварювання внутрішньої труби до зовнішньої труби поблизу перехідної частини. Зазначене завдання досягається за допомогою ознак першого пункту формули винаходу для способу виготовлення, ознак шостого пункту формули винаходу для двостінної труби і ознак дев'ятого пункту формули винаходу для пристрою. Суть винаходу полягає в тому, що простір між внутрішнім шлангом і зовнішнім шлангом в ділянці перехідного відрізка, тобто на переході від сполучної труби до муфти труби вентилюється, так що внутрішній шланг в результаті вироблюваного на нього зсередини тиску всією поверхнею притискається до відповідної ділянки зовнішнього шланга і зварюється з ним. Вентилювання проводиться не назовні, а в сусідньому гребені хвилі і при необхід 5 85421 ності ще і в одному сусідньому гребені хвилі. Оскільки кількість повітря, що витісняється, незначна, це є достатнім. Основне значення має виконання оснащення відповідно до винаходу на перехідному відрізку між сполучною трубою і муфти тр уби, який залишається в готовій сполучній трубі між муфтою труби і сполучною трубою. Після виготовлення inline сполучної труби вирізується перехідний відрізок між муфтою тр уби і сполучною трубою. У цьому перехідному відрізку можуть бути передбачені заходи відповідні винаходу, але необхідності в цьому немає. Подальші переважні виконання представлені в підпунктах формули винаходу. Подальші ознаки, переваги і подробиці винаходу пояснюються нижче наступним описом прикладу виконання на основі креслення. На кресленні показано: Фіг.1 вигляд зверху в схематичному зображенні на установку, що складається в основному з двох екструдерів формувальної машини і пристрою охолоджування для виготовлення сполучної труби з муфтами труби, Фіг.2 загострена головка і вхідний кінець формувальної машини в горизонтальному розрізі, Фіг.3 вертикальний частковий подовжній розріз вироблюваний формувальною машиною під час виготовлення звичайної сполучної труби, Фіг.4 вертикальний частковий подовжній розріз згідно Фіг.3 в позиції при початку виготовлення муфти тр уби, Фіг.5 збільшений частковий виріз відповідно до лінії V у Фіг.4, Фіг.6 вертикальний частковий подовжній розріз згідно Фіг.3 і 4 у позиції в кінці виготовлення муфти труби, Фіг.7 вертикальний частковий подовжній розріз згідно Фіг.3, 4, 6 з доповненням, Фіг.8 виготовлена на установці сполучна труба з муфтою тр уби, Фіг.9 поперечний розріз сполучної труби згідно лінії розрізу ІХ-ІХ у Фіг.8, Фіг.10 частковий подовжній розріз сполучної труби згідно лінії розрізу Х-Х у Фіг.9, Фіг.11 частковий подовжній розріз сполучної труби згідно лінії розрізу ХІ-ХІ у Фі г.9, Фіг.12 поперечний розріз сполучної труби згідно лінії розрізу ХІІ-ХІІ у Фі г.8, Фіг.13 частковий подовжній розріз сполучної труби відповідно лінії розрізу ХІІІ-ХІІІ у Фіг.12 і Фіг.14 частковий подовжній розріз сполучної труби згідно лінії розрізу XIV-XIV у Фі г.12. Зображена у Фіг.1 установка для виготовлення сполучних тр уб має два екструдера 1.2. Кожний з них приводиться в дію приводним двигуном 3 і відповідно 3’ з регульованою частотою обертання, який - по відношенню до напряму подачі 4 всієї установки - передбачається проти напряму потоку перед підводними воронками 5 екструдерів 1, 2. По відношенню до напряму подачі 4 по напряму потоку від екструдерів 1, 2 розташована формувальна машина 6, так званий корругатор, за яким у свою чергу розташований охолоджуючий пристрій 7. На розташованому співісно з формувальною машиною 6 і охолоджуючим пристроєм 7 6 екструдера 1 розміщена поперечна уприскуюча головка 8, яка вторгається у формувальну машину 6. Інший, розташований збоку даного екструдера 1 екструдер 2 сполучений через збоку в поперечнууприскуючу головку 8 вхідний уприскуючий канал 9 з поперечно-уприскуючою головкою 8 . Як схематично позначено у Фіг.1, у формувальній машині 6 формується сполучна труба 10, яка виходить у напрямі подачі 4 з формувальної машини 6 і охолоджується в охолоджуючому пристрої 7. За цим охолоджуючим пристроєм 7 вона може розрізатися на шматки призначеної довжини. Формувальна машина 6 відома по своїй побудові і застосовується на практиці. Вона описана, наприклад, [в патенті ЕР 0 563 575 В1 (відповідає US-PS 5, 320, 797)], на який тут указується. Вона має в основному верстатний стіл 11, на якому розташовані напівобичайки 12, 12' які відповідно сполучені один з одним у вигляді так званих ланцюжків 13, 13'. Дані ланцюжки 13, 13' проводяться - по відношенню до напряму подачі 4 - на кінці проти напряму потоку 14 і на вивідному кінці по напряму потоку 15 через не зображені обвідні ролики. Вони проводяться в обороті у напрямі подачі 4 таким чином, що кожні дві напівобичайки 12, 12' об'єднуються в пару кокілів, причому наступні у свою чергу у напрямі подачі 4 один за одним пари обичайок розташовані щільно один до одного. Задіювання сполучених в пару на формувальній ділянці 16 напівобичайкив 12, 12' відбувається за допомогою приводного двигуна 17. Поперечна уприскуюча головка 8 має два, концентричне до загальної центральної подовжньої осі 18 розташованих каналу розплаву, а саме: внутрішній канал розплаву 19 і зовнішній канал розплаву 20, які - по відношенню до напряму подачі 4 - закінчуються у напрямі потоку у вн утрішній форсунці 12 і відповідно зовнішній форсунці 22. Внутрішній канал розплаву 19 приєднаний до каналу уприскування 23 екструдера 1. розташований співісний з формувальною машиною 6, при цьому зовнішній канал розплаву 20 приєднаний до каналу уприскування 9 іншого екструдера 2. Між внутрішньою форсункою 21 і зовнішньою форсункою 22 виходить з уприскуючої головки 8 газовий канал 24, який, з одного боку, може бути приєднаний клапаном до джерела стислого газу для вдування так званого опорного повітря або, з іншого боку, до атмосфери або до часткового вакууму. На - по відношенню до напряму подачі 4 - кінці уприскуючої головки 8 по напряму потоку розташовано калібрувальне облямовування 25, яке проходить також концентричне до осі 18. Воно має канали охолоджування 26, через які проводиться охолоджуюча вода, яка підводиться через підводний водопровід охолоджуючої води 27 і відводиться через відвідний водопровід охолоджуючої води 28. Також передбачається повітропровід 29, який приєднується в газовий зазор 30, що служить як додатковий газовий канал, який знаходиться - по відношенню до напряму подачі 4 - безпосередньо по напряму потоку внутрішньої форсунки 21 між уприскуючою головкою 8 і калібрувальним облямовуванням 25. Лінії 27, 28, 29 проведені через 7 85421 концентричне до осі 18 в уприскуючій головці 8 утворений трубообразний канал постачання 31. Напівобичайки 12, 12' мають кільцеподібні формувальніні заглиблення 32, 32', які розташовані один за одним на однаковій відстані і приєднуються до каналів часткового вакууму 33. При входженні напівобичайок 12, 12' у формувальну ділянку 16 канали часткового вакуум у 33 потрапляють - як видно у Фіг.2 - на джерела живлення часткового вакууму 35 і відповідно 36, так що формувальні заглиблення 32 забезпечуються частковим вакуумом. Пластмасовий розплав, що підводиться екструдером 2 через канал приськіванія 9 уприскуючої головки 8, протікає по зовнішньому каналу розплаву 20 до зовнішньої форсунки 22 і екструдується там під наданням форми зовнішнього шланга 37. У зв'язку з частковим вакуумом даний шланг 37 під наданням форми шланга з кільцеподібними гребенями хвилі 38 лягає у формувальні заглиблення форми 32, 32’. З екструдера 1 по каналу уприскування 23 поперечних уприскуючих головки 8 подается пластмасовий розплав і протікає через внутрішній канал розплаву 19 до внутрішньої форсунки 21 і виходить там у вигляді вн утрішнього шланга 39, який потрапляє на калібрувальне облямовування 25. Дане розширюється злегка назовні від внутрішньої форсунки 21 у напрямі подачі 4, до тих пір, поки внутрішній шланг 39 не потрапляє на западини хвилі 40 зовнішнього шланга 37 і тут з ним зварюється. Внутрішній шланг 39 і зовнішній шланг 37 утворюють після охолоджування застигаючи сполучну тр убу 10. Як особливо видно з Фіг.2, 3, 4, 6 і 7, напівобичайки 12, 12' утворені так, що на відповідно заданих відстанях в нескінченно виготовленій сполучній трубі 10 утворені муфти тр уби 41. До того ж в одній парі напівобичайок 12, 12' утворена виїмка муфти 42, яка має в основному гладку, циліндрову стінку 43. Між стінкою 43 виїмки муфти 42 і формувальним заглибленням 32, що випереджає у напрямі подачі 4, утворена перехідна поверхня 44. До - у напрямі потоку 4 - кінця, що запізнюється, стінки 43 виїмки муфти 42 примикають окружні канавки для посилення муфти тр уби 41 і формувальна ділянка 45 форми усіченого конуса, в якому формується кінець введення 46, що розширюється назовні, муфти 41. До цього, у свою чергу, примикає перехідна поверхня 47, яка веде - у напрямі подачі 4 - до наступного - формувального заглиблення 32, що запізнюється. Описане тут до ци х пір пристрій відомий в основному з патенту ЕР 0 995 579 А2 (це відповідає US 6, 458, 311), на який тут однозначно указується. Як видно з Фіг.3-7, на тій, що поспішає - у напрямі подачі 4 - перехідній поверхні 44 і на тій, що запізнюється - у напрямі подачі 4 - перехідній поверхні 47 в області западини твірної хвилі 40 на тій, що формує відповідні перехідні поверхні 44 і відповідно 47 кільцевій стійці 48 і відповідно 49 напівобичайки 12, 12' утворені ті, що проходять у напрямі осі 18 розрізні формувальні заглиблення 50, 51. Ці заглиблення 50, 51 зв'язують відповідну перехідну поверхню 44 і відповідно 47 з ближнім 8 сусіднім кільцеподібним гребенем хвилі 38. заглиблення 50, 51 кожної кільцевої стійки 48, 49 сполучені один з одним за допомогою тих, що розповсюджуються за об'ємом відповідній перехідній поверхні 44 і 47 і утворених в ній сполучних пазів 52, 53. Як видно з Фіг.3, 4, 6, 7, напівобичайка 12, що вбирає виїмку муфти 42 тягнеться на таку довжину, що кільцеві стійки 48, 49 повністю в ній містяться. Таким чином відділення сусідніх напівобичайок 12 відбувається у відхиленні від лише схематичного зображення у Фіг.2 не кільцевою стійкою 48 і відповідно 49. Це має технологічні переваги. Якщо виїмка муфти 42 настільки довга, що вона тягнеться більш ніж на одну напівобичайку 12, то тоді це відповідно вважається дійсним для цих напівобичайок 12. У просторово твердому розподілі до виїмки муфти 42 з відповідною напівобичайкою 12 пов'язаний стержнеподібний елемент перемикача 55, який приводить в дію перемикач 56, за допомогою якого змінюється число оборотів і разом з тим швидкість екструдування екструдерів 1, 2, і за допомогою якого забезпечуються газовий канал 24 і відповідно газовий зазор 30. Для цього на формувальній машині 6 розміщений стопорний рукав 57, який тягнеться над напівкокілями 12, 12' у напрямі подачі 4. У цьому стопорному рукаві 57 розташований перемикач 56, який приводиться в дію елементом перемикача 55. Цей перемикач 56 - як видно з Фіг.3-5 приводиться в дію. Зміна числа оборотів екструдера 2, який поставляє пластмасовий розплав для виготовлення зовнішнього шланга 37, управління так званим опорним повітрям, яке виходить з газового каналу 24, вентилювання через цей газовий канал 24, управління газовим зазором 30 на калібрувальному облямовуванні 25 і, нарешті, зміна числа оборотів і тим самим швидкості екструдування екструдера 1, який поставляє пластмасовий розплав для виробництва внутрішнього шланга 39, відбувається за допомогою програмного забезпечення управління, для якого перемикач 56 при задіюванні поставляє опорний сигнал. Під час виробництва звичайної гофрованої сполучної труби 10 в зображеній у Фіг.3 справа формі зовнішній шланг 37 із-за часткового вакууму втягується у формувальні заглиблення 32 і прилягає до них. При цьому подається незначний надмірний тиск від 0.05 до 0.15 bar через атмосферний тиск на газовий зазор 30. Разом з тим подається також незначний, але вищий надмірний тиск від 0,2 до 0,3 bar також зміряний по відношенню до атмосфери на газовий канал 24. Завдяки незначному надмірному тиску усередині внутрішнього шланга 39 перешкоджається тому, щоб вн утрішній шланг 39 прилипав до калібрувального облямовування 25, до того як він зварюється із зовнішнім шлангом 37. Замість надмірного тиску на газовий зазор 30 також може подаватися частковий вакуум. Завдяки декілька вищому надмірному тиску між зовнішнім шлангом 37 і внутрішнім шлангом 39 забезпечується те, що при охолоджуванні зварених один з одним на западинах хвилі 40 шлангів 37, 39 до гофрованої сполучної труби 10 внутрі 9 85421 шній шланг 39 радіально назовні в гребінь хвилі 38 не вигинався. При охолоджуванні шлангів 37, 39 між ними встановлюється точний атмосферний тиск. Під час даного виготовлення звичайної гофрованої сполучної труби 10 екструдери 1, 2 обертаються по заданому числу оборотів, тобто вони екструдують відповідно певний потік пластмасового розплаву за одиницю часу. Залежно від властивостей пластмасового розплаву, з якого складається внутрішній шланг 39, частковий вакуум в калібрувальному облямовуванні 25 може служити для того, щоб отримувати гладку вн утрішню поверхню внутрішнього шланга 39 і разом з тим подальшої внутрішньої труби 39’ . Йдеться при цьому тоді про так зване калібрування вакууму. Коли в зображеному у Фі г.3 моменті перехідна поверхня 44 заходить в район зовнішньої форсунки 22, елемент перемикача 55 потрапляє до перемикача 56, через задіювання якого число оборотів приводного двигуна 3 ' екструдера 2 знижується, так що швидкість екструдування, тобто потік маси пластмасового розплаву за одиницю часу, скорочується. Скороченням числа оборотів екструдера 2 викликається те, що прилеглий із-за часткового вакуум у до перехідної поверхні 44 і стінці 43 виїмки муфти 42 зовнішній шланг 37 містить на одиницю довжини сполучної труби 10 менше пластмаси чим в області звичайної гофрованої сполучної труби 10, в якій з нього формується зовнішня труба 37' з гребенями хвилі 38. Залежно від ступеня скорочення числа оборотів стінна товщина в області муфти тр уби 41 може бути такій же як і в області гребенів хвилі 38 сполучної труби 10 або ж більше або менше. Відповідна настройка і зміна стінної товщини в області муфти тр уби 41 може досягатися також відомим способом підвищення швидкості напівобичайок 12, 12' створюючих форму 32. З іншого боку, збільшенням числа оборотів екструдера 2 і відповідно скороченням швидкості форми 32 досягається збільшення товщини стінки в області муфти труби 41. Коли, наприклад, відповідно зображенню у Фіг.4 - перехідна поверхня 44, досягає внутрішню форсунку 21, надмірний тиск або розрядка з газового зазору 30 повітря, що виходить, підвищується наприклад, на надмірний тиск від приблизно 0,2 до 0,45 bar. Разом з тим надмірний тиск газового каналу 24 зменшується і він під'єднується до джерела вакууму або атмосфери, так що проміжний простір 58 вентилюється між внутрішнім шлангом 39 і зовнішнім шлангом 37 в області виїмки муфти 42. Внутрішній шланг 39 натискається назовні на зовнішній шланг 37. Як видно з Фіг.4 і 5, зовнішній шланг 37 лягає на кільцеву стійку 48 і перехідну поверхню 44, причому одночасно в області розрізних заглиблень к 50 формується один, ведучий в сусідній гребінь хвилі 38 перепускний канал 59. У перехідній поверхні 44 зовнішній шланг 37 лягає також в сполучні пази 52, унаслідок чого сполучні канали 60 утворюються у формованій зовнішній трубі 37'. Внутрішній шланг 39 натискається із-за наявного в нім тиску на зовнішній шланг 37, але не вдавлюється або формується в перепускні канали 59 і відповідно сполучні канали 60, так що ці канали 10 59, 60 зберігаються між зовнішнім шлангом 37 і внутрішнім шлангом 39. Повітря, що знаходиться в цій області, може стікати у напрямі подачі у випереджаючий гребінь хвилі 38. У перехідній ділянці 61 між звичайною сполучною трубою 10 і формованої in-line муфти тр уби 41 зварюються один з одним майже всією поверхнею зовнішній шланг 37 і внутрішній шланг 39. Лише в області перепускних каналів 59 і сполучних каналів 60 це зварювання не відбувається. Це виконання дозволяє утворювати перехідну ділянку 61 - по відношенню до напряму подачі 4-значно радіальне, тобто з відносно крутим підйомом. Після того, як перехідна поверхня 44 проїхала по внутрішній форсунці 21, приводний двигун 3 екструдера 1 настроюється таким чином, що, наприклад, число його оборотів підвищується, тобто екструдуваний за одиницю часу потік маси пластмасового розплаву збільшується. Внутрішній шланг 39 отримує в області утворюваної муфти 41 на одиницю довжини більше пластмасового розплаву, чим в області звичайної гофрованої сполучної труби 10, в якій з нього формується лише внутрішня труба 39’ з гладкими стінками. Після того, як перехідна поверхня 47 виїмки муфти 42 переїздить зовнішню форсунку 22. швидкість екструдування що поставляє зовнішній шланг 37 екструдера 2 відновлюється на первинну стадію. Екструдер 2 поставляє знову масу пластмасового розплаву за одиницю часу, яка потрібна для виробництва гребенів хвилі 38. Зовнішній шланг 37 лягає на перехідну поверхню 47 і в утворені в нім сполучні пази 53. унаслідок чого сполучні канали 62 утворюються в зовнішньому шлангу. Потім зовнішній шланг лягає на кільцеву стійку 49 і формується в розрізні виїмки 51 з утворенням перепускних каналів 63. Коли перехідна поверхня 47 досягає внутрішньої форсунки 21 тоді, з одного боку, тиск газу в газовому зазорі 30 знову скорочується і до газового каналу 24 підводиться стисле повітря і відповідно так зване опорне повітря, це означає технологічні умови відновлюються до того рівня, на якому відбувається виробництво звичайної сполучної труби 10. Коли перехідна поверхня 47 переїздить внутрішню форсунку 21, прямує приводний двигун 3 і внаслідок цього швидкість екструдування екструдера 1 приходить в первинну стадію, так що знову екструдується необхідна кількість пластмасового розплаву для виробництва гладкої внутрішньої труби 39' за одиницю часу. Як вже описувалося, внутрішній шланг 39 лягає гладко на зовнішній шланг 37. проте, не вдавлюється в сполучні канали 62 і перепускні канали 63. Через них відводиться те , що знаходиться в перехідній ділянці 64 між муфтою тр уби 41 і - по відношенню до напряму подачі 4 - поспішаючою звичайною сполучною тр убою 10 повітря в наступний гребінь хвилі 38. Як видно з Фіг.7. в калібрувальному облямовуванні 25 може бути передбачений додатковий канал стислого повітря 65, через який за допомогою відповідного підведення стислого повітря до ще здібного до деформації внутрішнього шланга 39 ще раз додатково підводиться стисле повітря, 11 85421 унаслідок чого, можливо ще наявне повітря в районі перехідних ділянок 61 і відповідно 64 відводиться через канали 59, 60 і відповідно 62, 63 в сусідні гребені хвилі 38. Додаткове короткочасне підведення стислого повітря відбувається тільки тоді, коли як і поспішаюча у напрямі подачі 4 кільцева стійка 48, так і у напрямі подачі 4 кільцева стійка 49, що запізнюється і що знаходиться між ними виїмка муфт 42 знаходяться повністю над калібрувальним облямовуванням 25, унаслідок чого ущільнення внутрішнього простору, що знаходиться в межах створеною муфти тр уби 41, відбувається у напрямі подачі 4 і проти напряму подачі 4 за допомогою хвилі, що знаходиться в западинах 40 між кільцевими стійками 48. 49 і калібрувальним облямовуванням 25 пластмасового розплаву. Управління через канал стислого повітря 65 підведеним стислим повітрям відбувається 12 за допомогою перемикача 56 описаним вище способом. Особливо зображена у Фіг.8 виготовлена способом in-line нескінченно сполучна труба розділяється в районі що запізнюється у напрямі подачі 4 перехідній поверхні 47, а саме двома розрізами 66, 67, один з яких що запізнюється у напрямі подачі 4 - розріз 66 проводиться через западину хвилі 40 за перехідною ділянкою 64, тоді як інший у напрямі подачі 4 поспішаючий розріз 67 ведеться уздовж кінця введення 46 муфти 41. Замість двох екструдерів 1, 2 і поперечної уприскуючої головки 8 може також застосовуватися один єдиний екструдер і уприскуюча головка, як це відомо, наприклад, [з патенту ЕР 0 509 216 В (відповідає патенту US 5 346 384) і ЕР О 834 386 В (відповідає патенту US 6 045 347)], на що тут указується. 13 85421 14 15 85421 16 17 Комп’ютерна в ерстка Н. Лисенко 85421 Підписне 18 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of continuous fabrication of double-walled pipe, double-walled pipe manufactured by this method, and device for continuous manufacturing of double-walled pipe

Автори англійськоюHEGLER, Ralph-Peter

Назва патенту російськоюСпособ непрерывного изготовления двустенной трубы, двустенная труба, изготовленная в соответствии со способом, и устройство для непрерывного изготовления двустенной трубы

Автори російськоюХеглер Ральф-Петер

МПК / Мітки

МПК: B29C 49/00, B29C 47/92, B29C 47/12, B29C 49/78

Мітки: спосіб, способу, безперервного, трубі, труба, пристрій, двостінна, виготовлення, двостінної, відповідно, виготовлена

Код посилання

<a href="https://ua.patents.su/9-85421-sposib-bezperervnogo-vigotovlennya-dvostinno-trubi-dvostinna-truba-vigotovlena-vidpovidno-do-sposobu-ta-pristrijj-dlya-bezperervnogo-vigotovlennya-dvostinno-trubi.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного виготовлення двостінної труби, двостінна труба, виготовлена відповідно до способу, та пристрій для безперервного виготовлення двостінної труби</a>