Багатошарова рукавна оболонка для харчових продуктів з неоднорідним по товщині зовнішнім шаром, який має рельєфну волокнисто-сітчасту структуру

Номер патенту: 88053

Опубліковано: 10.09.2009

Автори: Давіденко Алєксандр Владіміровіч, Ризєнко Сєргєй Пєтровіч, Бородаєв Сєргєй Васільєвіч

Формула / Реферат

1. Синтетична рукавна оболонка для харчових продуктів, що містить щонайменше 2 шари, яка відрізняється тим, що містить співекструдований зовнішній шар, який має рельєфну волокнисто-сітчасту структуру, утворену областями стовщень і стоншень, що чергуються, при цьому області стовщень мають лінійні розміри від 0,1 мм до 250 мм в подовжньому напрямку і від 0,1 мм до 15,0 мм - в поперечному напрямку, а області стоншень мають лінійні розміри від 0,1 мм до 100,0 мм в подовжньому напрямку і від 0,1 мм до 30,0 мм - в поперечному напрямку.

2. Синтетична оболонка за п. 1, яка відрізняється тим, що область стовщень більш переважно має лінійні розміри від 0,1 мм до 100,0 мм в подовжньому напрямку і від 0,1 мм до 3,0 мм - в поперечному.

3. Синтетична оболонка за п. 1, яка відрізняється тим, що область стоншень більш переважно має від 0,1 мм до 40,0 мм в подовжньому напрямку і від 0,1 мм до 15 мм - в поперечному напрямку.

4. Синтетична оболонка за п. 1, яка відрізняється тим, що максимальна товщина шару в області стовщення становить 80 мкм, мінімальна в області стоншення - 0 мкм.

5. Синтетична оболонка за п. 1, яка відрізняється тим, що співекструдований зовнішній шар виконаний з полімеру або суміші полімерів, кожний з яких має індекс текучості розплаву від 0,2 до 15 г/10 хв., виміряного по ASTM D 1238 А.

6. Синтетична оболонка за п. 1, яка відрізняється тим, що виконана прямою, зігненою або спіралеподібною.

7. Синтетична оболонка за п. 1, яка відрізняється тим, що виконана одновісно- або двовісноорієнтованою.

8. Синтетична оболонка за п. 1, яка відрізняється тим, що розрізана на плоскі плівки (стрічки).

9. Синтетична оболонка за п. 1, яка відрізняється тим, що отримана методом екструзії з роздуванням або способом двовісного орієнтаційного витягування.

Текст

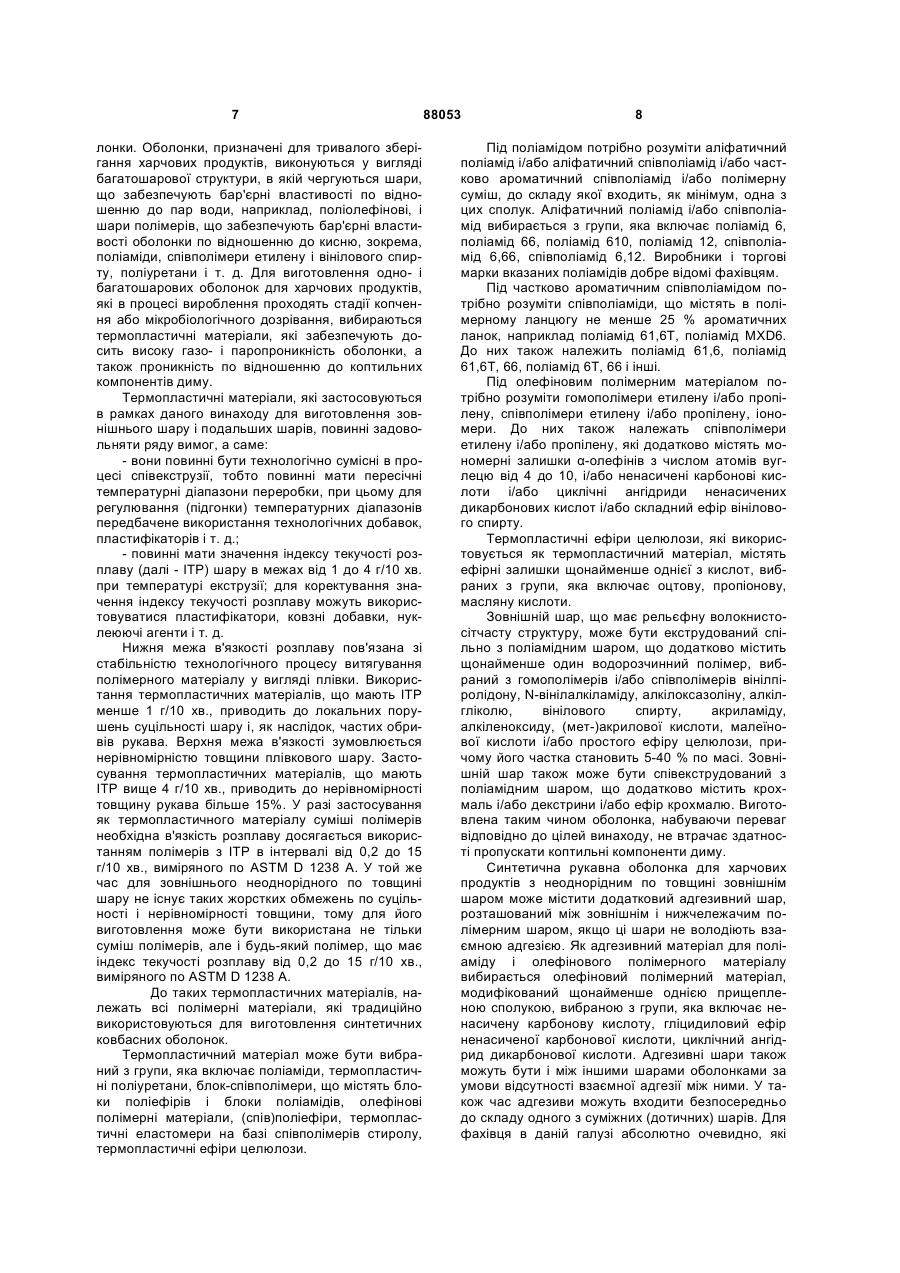

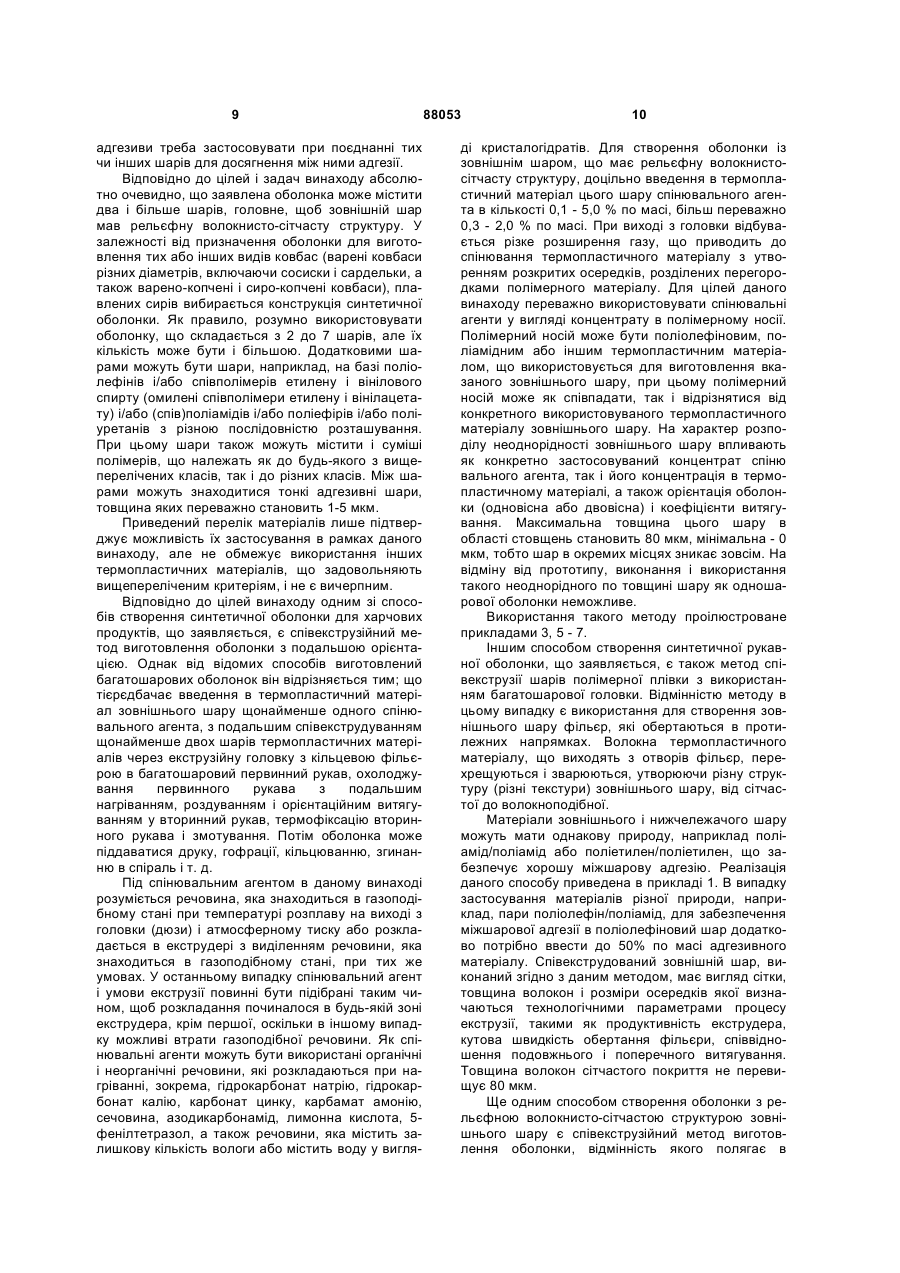

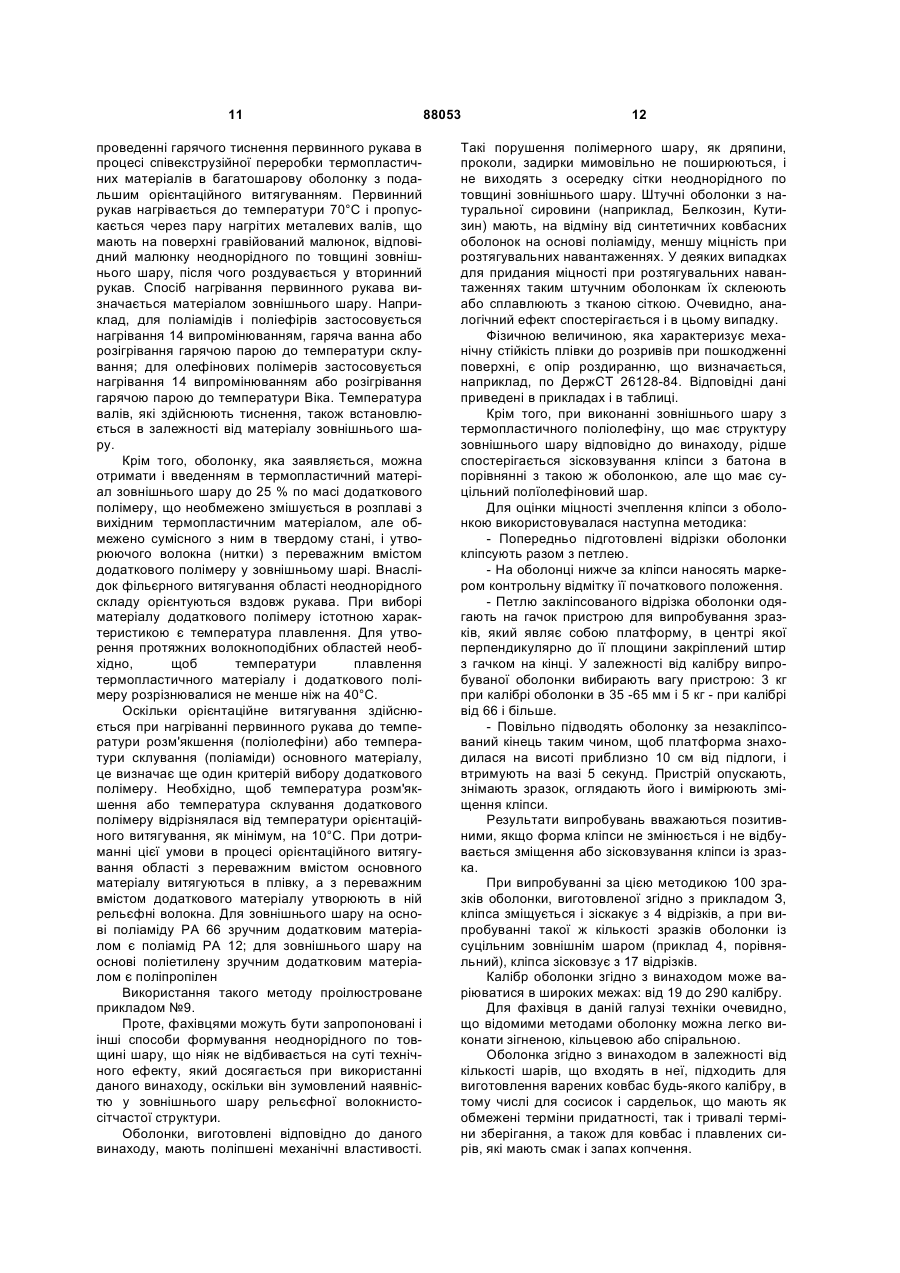

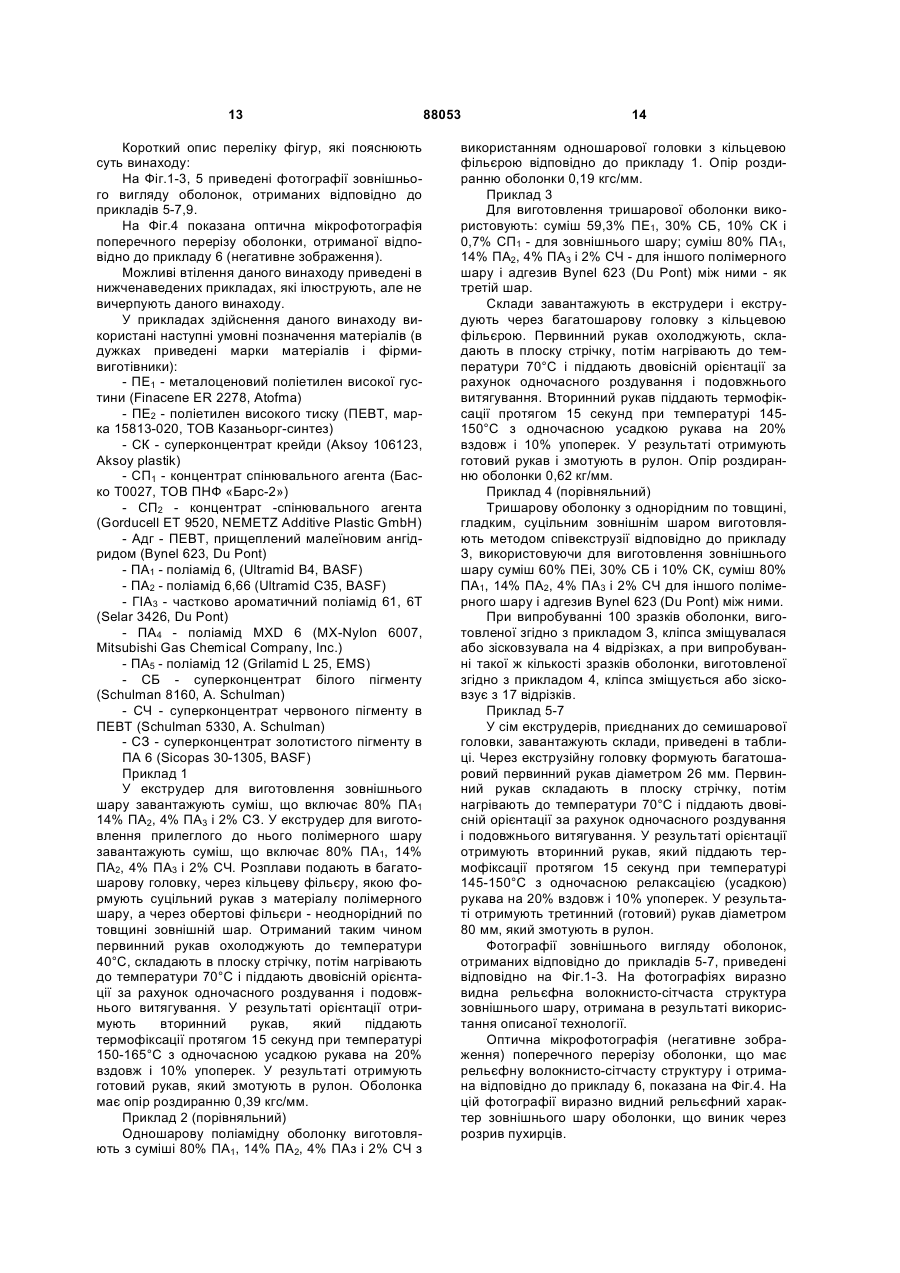

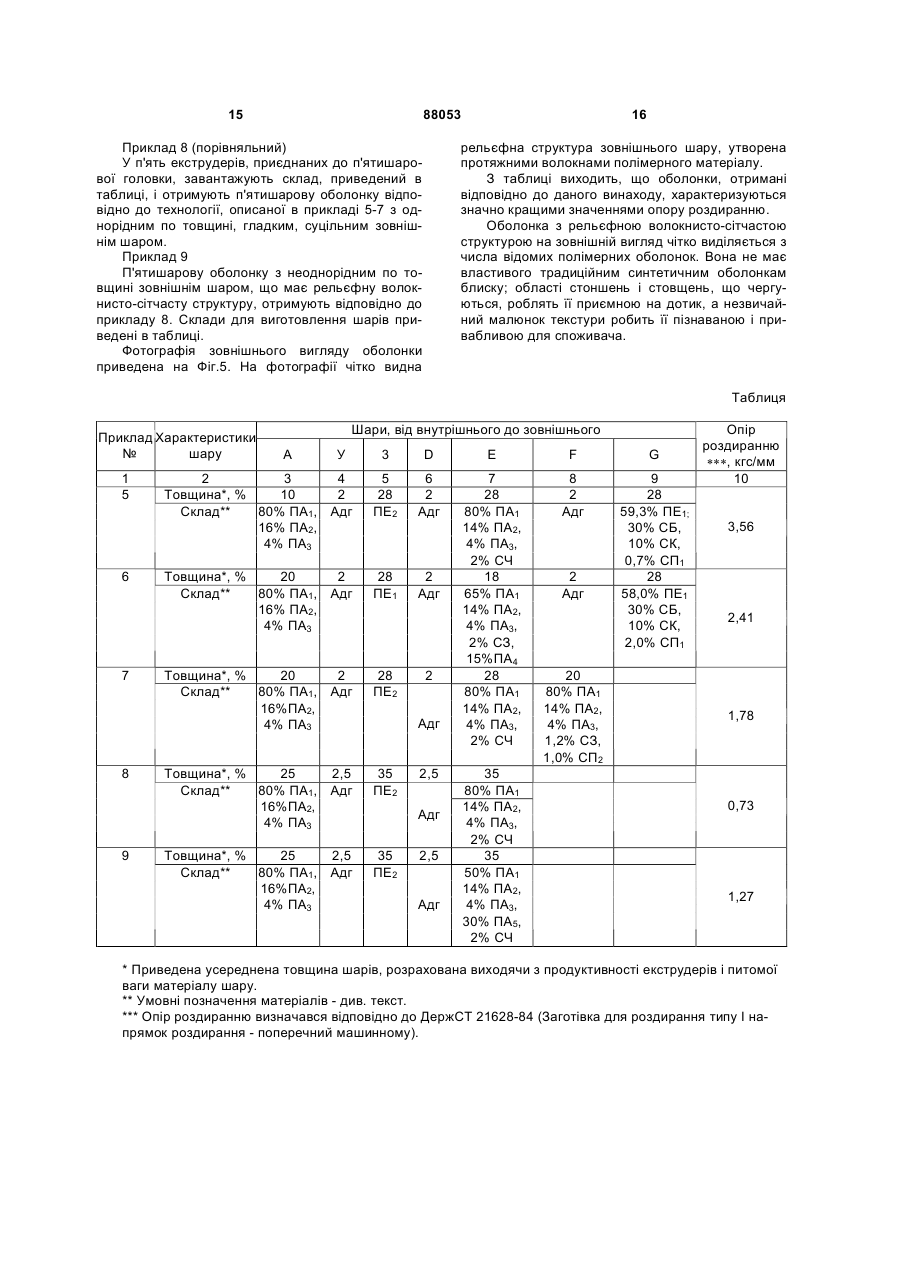

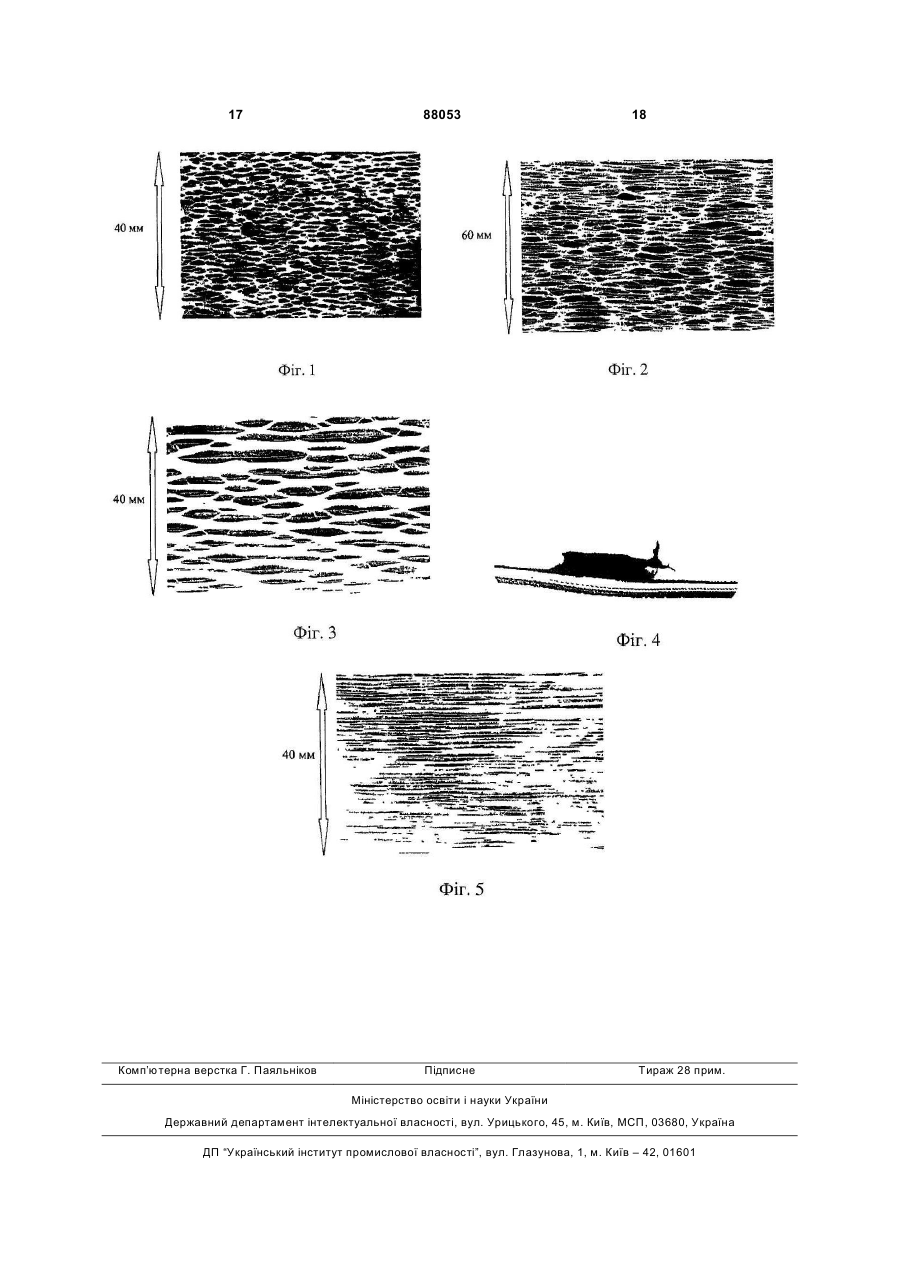

1. Синтетична рукавна оболонка для харчових продуктів, що містить щонайменше 2 шари, яка відрізняється тим, що містить співекструдований зовнішній шар, який має рельєфну волокнистосітчасту структуру, утворену областями стовщень і стоншень, що чергуються, при цьому області стовщень мають лінійні розміри від 0,1 мм до 250 мм в подовжньому напрямку і від 0,1 мм до 15,0 мм - в поперечному напрямку, а області стоншень мають лінійні розміри від 0,1 мм до 100,0 мм в подовжньому напрямку і від 0,1 мм до 30,0 мм - в поперечному напрямку. C2 2 (19) 1 3 токсичних стоків, як, наприклад, виробництво целюлозної оболонки. Однак оболонки на основі синтетичних полімерів на свій зовнішній вигляд сильно відрізняються від звичних для споживача натуральних або штучних білкових оболонок. Для них характерна гладка глянсова поверхня з неприродним блиском, в той час як натуральні оболонки, як правило, відрізняються матовою поверхнею, а штучні білкові волокнистою структурою. Звичайно додаткової привабливості синтетичним оболонкам додають за допомогою друкованого зображення, що наноситься на їх поверхню. Однак таке друковане зображення звичайно покриває лише частину поверхні оболонки, оскільки її суцільне задруковування представляє серйозну технічну проблему, пов'язану з трудністю або неможливістю нанесення декоративного шару на кромки складеної оболонки, з постійним забрудненням друкарського барабана і т. п. Іншим способом зміни зовнішнього вигляду синтетичних оболонок є введення наповнювачів в полімерний матеріал плівки. У патенті DE №247830, опубл. 22. 07.1987p., заявлена ковбасна оболонка, придатна як для сиро- і твердокопчених так і для: варених ковбасних виробів. Ковбасна оболонка згідно з винаходом виконана з поліуретану з крохмалем як наповнювачем. Термопластична композиція складається з 60-90 ваг. %, переважно 70-95 ваг. % поліуретану і 2-40 ваг. %, переважно 5-30 ваг. % крохмалю. Заявлену ковбасну оболонку можна виготовляти і з поліуретано-целюлозної композиції з введенням крохмалю. Крохмаль добре диспергується в поліуретанових компонентах або поліуретановому розплаві, тому суміш не має включень. Газо-паро-проникність оболонки залежить від вмісту крохмалю. Згідно з винаходом отримують екструдовану плівку, яка не злипається, що має натуральний вигляд і високу газо- і паропроникність. До недоліків заявлених плівок належить їх велика товщина - 0,1 мм, що приводить до збільшення вартості ковбасних оболонок. Ковбасна оболонка з поліуретанового еластомеру, властивості якої схожі з властивостями натуральної кишки, заявлена в патенті НДР №257384, опубл. 15. 06. 1988 p. Поліуретанова композиція містить 70-98 ваг. %, переважно 80-95 ваг. % поліуретану, 2-30 ваг. %, переважно 5-20 ваг. % мікрокристалічної целюлози. Оболонка, яка заявляється, при наповненні не утворює складок і добре пропускає повітря, дим і водяну пару, має хорошу здатність до усадки, і зовнішній вигляд, схожий з властивостями натуральної кишки, фізіологічно нешкідливої. Ковбасна оболонка придатна для сиро- і твердокопчених, а також для варених ковбас. Однак в приведених прикладах, товщина плівки досить велика і становить 70 - 150 мкм, крім того, потрібне попереднє компаундування термопластичної суміші, що також збільшує вартість кінцевої продукції. У заявці WO 03/073861 А1 опубл. 12.09.2003 p., описується проникна для водяної пари і диму харчова оболонка, особливо придатна для сирокопчених ковбас типу салямі. Вона виконана з 88053 4 термопластичної суміші, яка містить щонайменше один аліфатичний поліамід і/або співполіамід, один неорганічний і/або органічний наповнювач і один аліфатичний і/або ароматичний співполіамід, що має гліколеві і/або полігліколеві одиниці. Як наповнювач використовуються вуглеводні, які можуть складатися з натурального полісахариду і/або його похідного, а також розгалужені і зшиті полісахариди і їх похідні. Можна використовувати синтетичні термостабільні волокна або порошки на основі полімерів. Підходять також неорганічні наповнювачі або зміцнювальні матеріали, такі як скловолокно, стеклотоніти волокна мінеральної вати, тальк, глина і т. д. Органічні наповнювачі зумовлюють підвищену проникність оболонки для газу і водяної пари. Варіюючи розмір зерен наповнювача, його тип і масову частку можна регулювати шорсткість поверхні оболонки, в результаті чого оболонка набуває шовковистого матового вигляду, що нагадує пергамент і робить її схожою на натуральну кишкову оболонку. Аналогічне рішення приведене в заявці на винахід WO 03/073862 А1, опубл. 12.09.2003р. для одно- і багатошарової оболонки з матовою, шорсткуватою поверхнею, що справляє враження натуральної. Ця оболонка є найбільш близькою до тієї, що заявляється. Для її виготовлення використовується склад термопластичної суміші, такий же, як і в заявці WO 03/073861. У переважному варіанті термопластична суміш складається зі щонайменше одного (спів)поліаміду і щонайменше одного органічного і/або неорганічного наповнювача. Частка (спів)поліаміду в цьому випадку становить 5099 ваг. %, переважно 65-98 ваг. %, а сумарна частка органічного і/або неорганічного наповнювача становить 1-50 ваг. %, особливо переважно 2-35 ваг. % від загальної ваги термопластичної суміші. Як органічний наповнювач автори заявляють рослинні порошки і волокна, синтетичні термостабільні волокна або порошки на основі фторполімерів, полісульфонів, поліефірсульфонів, поліефіркетонів, поліфеніленсульфідів, поліарамідів, поліімідів, ароматичних поліефірів, поліхіноксалінів, поліхінолінів, полібензімідазолів, а також вуглецеві волокна. Прийнятними неорганічними наповнювачами є волокна або сферичні частинки зі склоподібних матеріалів. У особливо переважному варіанті здійснення винаходу довжина органічних волокон або розмір зерен таких речовин становить 15-500 мкм, довжина неорганічних волокон становить 1-250 мкм. Введені наповнювачі створюють шорсткуватий мікрорельєф поверхні оболонки. Спосіб виробництва таких плівок передбачає дві стадії. Спочатку готують гранулят з суміші органічного матеріалу і наповнювача, потім гранулят переробляють в рукавну плівку методом екструзії з роздуванням або способом двовісного орієнтаційного витягування. Багатошарові оболонки виготовляють методом співекструзії за допомогою головки для співекструзії багатошарових плівок, причому шар, що містить наповнювач, утворює зовнішній шар. Така оболонка використовується як ковбасна оболонка, особливо для варених ковбас однак її поверхня має лише легку шорсткість. Крім того, такі плівки не володіють досить хорошою міцністю 5 на розрив вздовж/упоперек і із збільшенням кількості наповнювачів оболонка набуває здатності рватися як папір. Разом з тим такі поліамідні оболонки, як і інші відомі оболонки із зовнішнім шаром з поліаміду схильні до розривів в процесі набивання, термообробки і охолоджування. Метою даного винаходу є створення оболонки, яка відрізняється своїм зовнішнім виглядом від відомих полімерних оболонок, і не володіє характерним для них глянцем, а також приємна на дотик. Крім того, вона повинна мати знижену тенденцію до розривів при порушенні її поверхні. Полімерні ковбасні оболонки традиційно виконують з поліаміду. У багатошарових ковбасних оболонках зовнішній шар частіше за все являє собою двовісноорієнтований поліамід, який є крихким матеріалом і, у разі навіть незначного травмування, легко рветься в напрямку осей орієнтації. Крім того, цей шар повинен бути досить тонким, інакше оболонка не буде володіти необхідним ступенем еластичності. Травмування оболонок може відбуватися на різних стадіях її виробництва і використання при недостатньо точній настройці обладнання, наприклад, при друці, гофрації, наповненні фаршем, кліпсуванні. При цьому, якщо явні збої в роботі обладнання, що приводять до травмування всіх шарів оболонки, як правило, очевидні і легко усуваються, то незначне травмування, що ушкоджує тільки зовнішній шар, виявляється не завжди таким, що приводить до розривів оболонки при термообробці ковбаси, і, відповідно, до втрат м'ясної сировини на м'ясокомбінатах. Крім того, якщо батон ковбаси під час продажу нарізується на окремі шматки, також нерідко відбуваються пошкодження його поверхні, які приводять до подовжнього розтріскування оболонки і втрати товарного вигляду. Одним з відомих методів, які застосовуються для захисту зовнішнього поліамідного шару від пошкоджень, є нанесення (ламінування, співекструдування) на його поверхню поліолефінового шару. При цьому дійсно досягається поліпшення опору проколу і роздирання. Однак і в цьому випадку, оболонка володіє гладкою глянсовою поверхнею, до того ж поліолефіновий шар має знижене зчеплення з кліпсою, в результаті чого виникають технологічні проблеми при виконанні операцій кліпсування осідання і варіння ковбас. Кліпса може зміщатися при набиванні оболонки, а також в процесі обсмажування або охолоджування, приводячи до відхилення форми ковбасного батона від циліндричної («грушіння») або травмування оболонки, або може зовсім зісковзувати з батона. Тому ще однією метою винаходу є поліпшення закріплення кліпси при кліпсуванні на поверхні оболонки, яка особливо підходить для виготовлення варених ковбасних виробів. В результаті проведених авторами даного винаходу досліджень несподівано було виявлено, що поставлені задачі можуть бути вирішені шляхом створення синтетичної рукавної оболонки для харчових продуктів, яка додатково містить співекс 88053 6 трудований зовнішній шар, що володіє рельєфною волокнисто-сітчастою структурою. При цьому рельєфна волокнисто-сітчаста структура утворена областями стовщень і стоншень, що чергуються, максимальна товщина шару в області стовщення становить 80 мкм, мінімальна в області стоншення - 0 мкм; області стовщень мають лінійні розміри від 0,1 мм до 250 мм в подовжньому напрямку і від 0,1 мм до 15,0 мм - в поперечному напрямку, більш переважно від 0,1 мм до 100,0 мм в подовжньому напрямку і від 0,1 мм до 3,0 мм - в поперечному; області стоншень мають лінійні розміри від 0,1 мм до 100,0 мм в подовжньому напрямку і від 0,1 мм до 30,0 мм - в поперечному напрямку, більш переважно від 0,1 мм до 40,0 мм в подовжньому напрямку і від 0,1 мм до 15 мм - в поперечному; зовнішній шар оболонки може бути виконаний з полімеру або суміші полімерів, колений з яких має індекс текучості розплаву від 0,2 до 15 г/10 хв., виміряного по ASTMD1238A; оболонка містить щонайменше 2 шари; вона може бути виконана прямою, зігненою або спіралеподібною; одновісно- або двовісноорієнтованою; крім того, її можна розрізати по одній або двох кромках з утворенням однієї або двох смуг полімерної плівки відповідно. При цьому будь-який шар або шари оболинки можуть додатково містити пігмент і/або барвник і/або матуючі добавки; крім того, зовнішній шар може містити антиблокуючі добавки і/або ковзні добавки і/або матуючі добавки; і зовнішній шар може бути забарвлений в колір, контрастний кольору попереднього забарвленого шару. Крім того, синтетична рукавна оболонка за винаходом може бути отримана методом екструзії з роздуванням або способом двовісного орієнтаційного витягнення. Таким чином, результатом даного дослідження стало створення рукавної оболонки для харчових продуктів, у якої відсутній глянець, властивий синтетичним оболонкам, і є рельєфна волокнистосітчаста структура. Рельєфна волокнисто-сітчаста структура оболонки зорово сприймається як сітка, нанесена на поверхню оболонки, при цьому протяжність осередків сітки може варіюватися в різних межах: від дрібно-комірчастої до великокомірчастої і навіть нагадувати волокна, розташовані паралельно подовжньому напрямку оболонки. Відсутність глянцю на поверхні оболонки і наявність рельєфної волокнисто-сітчастої структури відразу виділяє її з числа відомих раніше синтетичних оболонок і робить привабливою для споживача. Крім того, оболонка приємна на дотик. Створення зовнішнього шару, що має рельєфну волокнисто-сітчасту структуру можливе на всіх полімерних ковбасних оболонках, що мають різну структуру, від одного і більше шарів до їх розумної кількості і поєднання. Кількість полімерних шарів, їх послідовність і вибір матеріалів для виготовлення шарів повністю визначається функціональним призначенням обо 7 лонки. Оболонки, призначені для тривалого зберігання харчових продуктів, виконуються у вигляді багатошарової структури, в якій чергуються шари, що забезпечують бар'єрні властивості по відношенню до пар води, наприклад, поліолефінові, і шари полімерів, що забезпечують бар'єрні властивості оболонки по відношенню до кисню, зокрема, поліаміди, співполімери етилену і вінілового спирту, поліуретани і т. д. Для виготовлення одно- і багатошарових оболонок для харчових продуктів, які в процесі вироблення проходять стадії копчення або мікробіологічного дозрівання, вибираються термопластичні матеріали, які забезпечують досить високу газо- і паропроникність оболонки, а також проникність по відношенню до коптильних компонентів диму. Термопластичні матеріали, які застосовуються в рамках даного винаходу для виготовлення зовнішнього шару і подальших шарів, повинні задовольняти ряду вимог, а саме: - вони повинні бути технологічно сумісні в процесі співекструзії, тобто повинні мати пересічні температурні діапазони переробки, при цьому для регулювання (підгонки) температурних діапазонів передбачене використання технологічних добавок, пластифікаторів і т. д.; - повинні мати значення індексу текучості розплаву (далі - ІТР) шару в межах від 1 до 4 г/10 хв. при температурі екструзії; для коректування значення індексу текучості розплаву можуть використовуватися пластифікатори, ковзні добавки, нуклеюючі агенти іт. д. Нижня межа в'язкості розплаву пов'язана зі стабільністю технологічного процесу витягування полімерного матеріалу у вигляді плівки. Використання термопластичних матеріалів, що мають ІТР менше 1 г/10 хв., приводить до локальних порушень суцільності шару і, як наслідок, частих обривів рукава. Верхня межа в'язкості зумовлюється нерівномірністю товщини плівкового шару. Застосування термопластичних матеріалів, що мають ІТР вище 4 г/10 хв., приводить до нерівномірності товщину рукава більше 15%. У разі застосування як термопластичного матеріалу суміші полімерів необхідна в'язкість розплаву досягається використанням полімерів з ІТР в інтервалі від 0,2 до 15 г/10 хв., виміряного по ASTM D 1238 А. У той же час для зовнішнього неоднорідного по товщині шару не існує таких жорстких обмежень по суцільності і нерівномірності товщини, тому для його виготовлення може бути використана не тільки суміш полімерів, але і будь-який полімер, що має індекс текучості розплаву від 0,2 до 15 г/10 хв., виміряного по ASTM D 1238 А. До таких термопластичних матеріалів, належать всі полімерні матеріали, які традиційно використовуються для виготовлення синтетичних ковбасних оболонок. Термопластичний матеріал може бути вибраний з групи, яка включає поліаміди, термопластичні поліуретани, блок-співполімери, що містять блоки поліефірів і блоки поліамідів, олефінові полімерні матеріали, (спів)поліефіри, термопластичні еластомери на базі співполімерів стиролу, термопластичні ефіри целюлози. 88053 8 Під поліамідом потрібно розуміти аліфатичний поліамід і/або аліфатичний співполіамід і/або частково ароматичний співполіамід і/або полімерну суміш, до складу якої входить, як мінімум, одна з цих сполук. Аліфатичний поліамід і/або співполіамід вибирається з групи, яка включає поліамід 6, поліамід 66, поліамід 610, поліамід 12, співполіамід 6,66, співполіамід 6,12. Виробники і торгові марки вказаних поліамідів добре відомі фахівцям. Під частково ароматичним співполіамідом потрібно розуміти співполіаміди, що містять в полімерному ланцюгу не менше 25 % ароматичних ланок, наприклад поліамід 61,6Т, поліамід MXD6. До них також належить поліамід 61,6, поліамід 61,6Т, 66, поліамід 6Т, 66 і інші. Під олефіновим полімерним матеріалом потрібно розуміти гомополімери етилену і/або пропілену, співполімери етилену і/або пропілену, іономери. До них також належать співполімери етилену і/або пропілену, які додатково містять мономерні залишки α-олефінів з числом атомів вуглецю від 4 до 10, і/або ненасичені карбонові кислоти і/або циклічні ангідриди ненасичених дикарбонових кислот і/або складний ефір вінілового спирту. Термопластичні ефіри целюлози, які використовується як термопластичний матеріал, містять ефірні залишки щонайменше однієї з кислот, вибраних з групи, яка включає оцтову, пропіонову, масляну кислоти. Зовнішній шар, що має рельєфну волокнистосітчасту структуру, може бути екструдований спільно з поліамідним шаром, що додатково містить щонайменше один водорозчинний полімер, вибраний з гомополімерів і/або співполімерів вінілпіролідону, N-вінілалкіламіду, алкілоксазоліну, алкілгліколю, вінілового спирту, акриламіду, алкіленоксиду, (мет-)акрилової кислоти, малеїнової кислоти і/або простого ефіру целюлози, причому його частка становить 5-40 % по масі. Зовнішній шар також може бути співекструдований з поліамідним шаром, що додатково містить крохмаль і/або декстрини і/або ефір крохмалю. Виготовлена таким чином оболонка, набуваючи переваг відповідно до цілей винаходу, не втрачає здатності пропускати коптильні компоненти диму. Синтетична рукавна оболонка для харчових продуктів з неоднорідним по товщині зовнішнім шаром може містити додатковий адгезивний шар, розташований між зовнішнім і нижчележачим полімерним шаром, якщо ці шари не володіють взаємною адгезією. Як адгезивний матеріал для поліаміду і олефінового полімерного матеріалу вибирається олефіновий полімерний матеріал, модифікований щонайменше однією прищепленою сполукою, вибраною з групи, яка включає ненасичену карбонову кислоту, гліцидиловий ефір ненасиченої карбонової кислоти, циклічний ангідрид дикарбонової кислоти. Адгезивні шари також можуть бути і між іншими шарами оболонками за умови відсутності взаємної адгезії між ними. У також час адгезиви можуть входити безпосередньо до складу одного з суміжних (дотичних) шарів. Для фахівця в даній галузі абсолютно очевидно, які 9 адгезиви треба застосовувати при поєднанні тих чи інших шарів для досягнення між ними адгезії. Відповідно до цілей і задач винаходу абсолютно очевидно, що заявлена оболонка може містити два і більше шарів, головне, щоб зовнішній шар мав рельєфну волокнисто-сітчасту структуру. У залежності від призначення оболонки для виготовлення тих або інших видів ковбас (варені ковбаси різних діаметрів, включаючи сосиски і сардельки, а також варено-копчені і сиро-копчені ковбаси), плавлених сирів вибирається конструкція синтетичної оболонки. Як правило, розумно використовувати оболонку, що складається з 2 до 7 шарів, але їх кількість може бути і більшою. Додатковими шарами можуть бути шари, наприклад, на базі поліолефінів і/або співполімерів етилену і вінілового спирту (омилені співполімери етилену і вінілацетату) і/або (спів)поліамідів і/або поліефірів і/або поліуретанів з різною послідовністю розташування. При цьому шари також можуть містити і суміші полімерів, що належать як до будь-якого з вищеперелічених класів, так і до різних класів. Між шарами можуть знаходитися тонкі адгезивні шари, товщина яких переважно становить 1-5 мкм. Приведений перелік матеріалів лише підтверджує можливість їх застосування в рамках даного винаходу, але не обмежує використання інших термопластичних матеріалів, що задовольняють вищепереліченим критеріям, і не є вичерпним. Відповідно до цілей винаходу одним зі способів створення синтетичної оболонки для харчових продуктів, що заявляється, є співекструзійний метод виготовлення оболонки з подальшою орієнтацією. Однак від відомих способів виготовлений багатошарових оболонок він відрізняється тим; що тієрєдбачає введення в термопластичний матеріал зовнішнього шару щонайменше одного спінювального агента, з подальшим співекструдуванням щонайменше двох шарів термопластичних матеріалів через екструзійну головку з кільцевою фільєрою в багатошаровий первинний рукав, охолоджування первинного рукава з подальшим нагріванням, роздуванням і орієнтаційним витягуванням у вторинний рукав, термофіксацію вторинного рукава і змотування. Потім оболонка може піддаватися друку, гофрації, кільцюванню, згинанню в спіраль і т. д. Під спінювальним агентом в даному винаході розуміється речовина, яка знаходиться в газоподібному стані при температурі розплаву на виході з головки (дюзи) і атмосферному тиску або розкладається в екструдері з виділенням речовини, яка знаходиться в газоподібному стані, при тих же умовах. У останньому випадку спінювальний агент і умови екструзії повинні бути підібрані таким чином, щоб розкладання починалося в будь-якій зоні екструдера, крім першої, оскільки в іншому випадку можливі втрати газоподібної речовини. Як спінювальні агенти можуть бути використані органічні і неорганічні речовини, які розкладаються при нагріванні, зокрема, гідрокарбонат натрію, гідрокарбонат калію, карбонат цинку, карбамат амонію, сечовина, азодикарбонамід, лимонна кислота, 5фенілтетразол, а також речовини, яка містить залишкову кількість вологи або містить воду у вигля 88053 10 ді кристалогідратів. Для створення оболонки із зовнішнім шаром, що має рельєфну волокнистосітчасту структуру, доцільно введення в термопластичний матеріал цього шару спінювального агента в кількості 0,1 - 5,0 % по масі, більш переважно 0,3 - 2,0 % по масі. При виході з головки відбувається різке розширення газу, що приводить до спінювання термопластичного матеріалу з утворенням розкритих осередків, розділених перегородками полімерного матеріалу. Для цілей даного винаходу переважно використовувати спінювальні агенти у вигляді концентрату в полімерному носії. Полімерний носій може бути поліолефіновим, поліамідним або іншим термопластичним матеріалом, що використовується для виготовлення вказаного зовнішнього шару, при цьому полімерний носій може як співпадати, так і відрізнятися від конкретного використовуваного термопластичного матеріалу зовнішнього шару. На характер розподілу неоднорідності зовнішнього шару впливають як конкретно застосовуваний концентрат спіню вального агента, так і його концентрація в термопластичному матеріалі, а також орієнтація оболонки (одновісна або двовісна) і коефіцієнти витягування. Максимальна товщина цього шару в області стовщень становить 80 мкм, мінімальна - 0 мкм, тобто шар в окремих місцях зникає зовсім. На відміну від прототипу, виконання і використання такого неоднорідного по товщині шару як одношарової оболонки неможливе. Використання такого методу проілюстроване прикладами 3, 5 - 7. Іншим способом створення синтетичної рукавної оболонки, що заявляється, є також метод співекструзії шарів полімерної плівки з використанням багатошарової головки. Відмінністю методу в цьому випадку є використання для створення зовнішнього шару фільєр, які обертаються в протилежних напрямках. Волокна термопластичного матеріалу, що виходять з отворів фільєр, перехрещуються і зварюються, утворюючи різну структуру (різні текстури) зовнішнього шару, від сітчастої до волокноподібної. Матеріали зовнішнього і нижчележачого шару можуть мати однакову природу, наприклад поліамід/поліамід або поліетилен/поліетилен, що забезпечує хорошу міжшарову адгезію. Реалізація даного способу приведена в прикладі 1. В випадку застосування матеріалів різної природи, наприклад, пари поліолефін/поліамід, для забезпечення міжшарової адгезії в поліолефіновий шар додатково потрібно ввести до 50% по масі адгезивного матеріалу. Співекструдований зовнішній шар, виконаний згідно з даним методом, має вигляд сітки, товщина волокон і розміри осередків якої визначаються технологічними параметрами процесу екструзії, такими як продуктивність екструдера, кутова швидкість обертання фільєри, співвідношення подовжнього і поперечного витягування. Товщина волокон сітчастого покриття не перевищує 80 мкм. Ще одним способом створення оболонки з рельєфною волокнисто-сітчастою структурою зовнішнього шару є співекструзійний метод виготовлення оболонки, відмінність якого полягає в 11 проведенні гарячого тиснення первинного рукава в процесі співекструзійної переробки термопластичних матеріалів в багатошарову оболонку з подальшим орієнтаційного витягуванням. Первинний рукав нагрівається до температури 70°С і пропускається через пару нагрітих металевих валів, що мають на поверхні гравійований малюнок, відповідний малюнку неоднорідного по товщині зовнішнього шару, після чого роздувається у вторинний рукав. Спосіб нагрівання первинного рукава визначається матеріалом зовнішнього шару. Наприклад, для поліамідів і поліефірів застосовується нагрівання 14 випромінюванням, гаряча ванна або розігрівання гарячою парою до температури склування; для олефінових полімерів застосовується нагрівання 14 випромінюванням або розігрівання гарячою парою до температури Віка. Температура валів, які здійснюють тиснення, також встановлюється в залежності від матеріалу зовнішнього шару. Крім того, оболонку, яка заявляється, можна отримати і введенням в термопластичний матеріал зовнішнього шару до 25 % по масі додаткового полімеру, що необмежено змішується в розплаві з вихідним термопластичним матеріалом, але обмежено сумісного з ним в твердому стані, і утворюючого волокна (нитки) з переважним вмістом додаткового полімеру у зовнішньому шарі. Внаслідок фільєрного витягування області неоднорідного складу орієнтуються вздовж рукава. При виборі матеріалу додаткового полімеру істотною характеристикою є температура плавлення. Для утворення протяжних волокноподібних областей необхідно, щоб температури плавлення термопластичного матеріалу і додаткового полімеру розрізнювалися не менше ніж на 40°С. Оскільки орієнтаційне витягування здійснюється при нагріванні первинного рукава до температури розм'якшення (поліолефіни) або температури склування (поліаміди) основного матеріалу, це визначає ще один критерій вибору додаткового полімеру. Необхідно, щоб температура розм'якшення або температура склування додаткового полімеру відрізнялася від температури орієнтаційного витягування, як мінімум, на 10°С. При дотриманні цієї умови в процесі орієнтаційного витягування області з переважним вмістом основного матеріалу витягуються в плівку, а з переважним вмістом додаткового матеріалу утворюють в ній рельєфні волокна. Для зовнішнього шару на основі поліаміду РА 66 зручним додатковим матеріалом є поліамід ΡА 12; для зовнішнього шару на основі поліетилену зручним додатковим матеріалом є поліпропілен Використання такого методу проілюстроване прикладом №9. Проте, фахівцями можуть бути запропоновані і інші способи формування неоднорідного по товщині шару, що ніяк не відбивається на суті технічного ефекту, який досягається при використанні даного винаходу, оскільки він зумовлений наявністю у зовнішнього шару рельєфної волокнистосітчастої структури. Оболонки, виготовлені відповідно до даного винаходу, мають поліпшені механічні властивості. 88053 12 Такі порушення полімерного шару, як дряпини, проколи, задирки мимовільно не поширюються, і не виходять з осередку сітки неоднорідного по товщині зовнішнього шару. Штучні оболонки з натуральної сировини (наприклад, Белкозин, Кутизин) мають, на відміну від синтетичних ковбасних оболонок на основі поліаміду, меншу міцність при розтягувальних навантаженнях. У деяких випадках для придания міцності при розтягувальних навантаженнях таким штучним оболонкам їх склеюють або сплавлюють з тканою сіткою. Очевидно, аналогічний ефект спостерігається і в цьому випадку. Фізичною величиною, яка характеризує механічну стійкість плівки до розривів при пошкодженні поверхні, є опір роздиранню, що визначається, наприклад, по ДержСТ 26128-84. Відповідні дані приведені в прикладах і в таблиці. Крім того, при виконанні зовнішнього шару з термопластичного поліолефіну, що має структуру зовнішнього шару відповідно до винаходу, рідше спостерігається зісковзування кліпси з батона в порівнянні з такою ж оболонкою, але що має суцільний полїолефіновий шар. Для оцінки міцності зчеплення кліпси з оболонкою використовувалася наступна методика: - Попередньо підготовлені відрізки оболонки кліпсують разом з петлею. - На оболонці нижче за кліпси наносять маркером контрольну відмітку її початкового положення. - Петлю закліпсованого відрізка оболонки одягають на гачок пристрою для випробування зразків, який являє собою платформу, в центрі якої перпендикулярно до її площини закріплений штир з гачком на кінці. У залежності від калібру випробуваної оболонки вибирають вагу пристрою: 3 кг при калібрі оболонки в 35 -65 мм і 5 кг - при калібрі від 66 і більше. - Повільно підводять оболонку за незакліпсований кінець таким чином, щоб платформа знаходилася на висоті приблизно 10 см від підлоги, і втримують на вазі 5 секунд. Пристрій опускають, знімають зразок, оглядають його і вимірюють зміщення кліпси. Результати випробувань вважаються позитивними, якщо форма кліпси не змінюється і не відбувається зміщення або зісковзування кліпси із зразка. При випробуванні за цією методикою 100 зразків оболонки, виготовленої згідно з прикладом З, кліпса зміщується і зіскакує з 4 відрізків, а при випробуванні такої ж кількості зразків оболонки із суцільним зовнішнім шаром (приклад 4, порівняльний), кліпса зісковзує з 17 відрізків. Калібр оболонки згідно з винаходом може варіюватися в широких межах: від 19 до 290 калібру. Для фахівця в даній галузі техніки очевидно, що відомими методами оболонку можна легко виконати зігненою, кільцевою або спіральною. Оболонка згідно з винаходом в залежності від кількості шарів, що входять в неї, підходить для виготовлення варених ковбас будь-якого калібру, в тому числі для сосисок і сардельок, що мають як обмежені терміни придатності, так і тривалі терміни зберігання, а також для ковбас і плавлених сирів, які мають смак і запах копчення. 13 Короткий опис переліку фігур, які пояснюють суть винаходу: На Фіг.1-3, 5 приведені фотографії зовнішнього вигляду оболонок, отриманих відповідно до прикладів 5-7,9. На Фіг.4 показана оптична мікрофотографія поперечного перерізу оболонки, отриманої відповідно до прикладу 6 (негативне зображення). Можливі втілення даного винаходу приведені в нижченаведених прикладах, які ілюструють, але не вичерпують даного винаходу. У прикладах здійснення даного винаходу використані наступні умовні позначення матеріалів (в дужках приведені марки матеріалів і фірмивиготівники): - ПЕ1 - металоценовий поліетилен високої густини (Finacene ER 2278, Atofma) - ПЕ2 - поліетилен високого тиску (ПЕВТ, марка 15813-020, ТОВ Казаньорг-синтез) - СК - суперконцентрат крейди (Aksoy 106123, Aksoy plastik) - СП1 - концентрат спінювального агента (Баско Т0027, ТОВ ПНФ «Барс-2») - СП2 - концентрат -спінювального агента (Gorducell ET 9520, NEMETZ Additive Plastic GmbH) - Адг - ПЕВТ, прищеплений малеїновим ангідридом (Bynel 623, Du Pont) - ПА1 - поліамід 6, (Ultramid B4, BASF) - ПА2 - поліамід 6,66 (Ultramid C35, BASF) - ГІА3 - частково ароматичний поліамід 61, 6Т (Selar 3426, Du Pont) - ΠΑ4 - поліамід MXD 6 (MX-Nylon 6007, Mitsubishi Gas Chemical Company, Inc.) - ПА5 - поліамід 12 (Grilamid L 25, EMS) - СБ - суперконцентрат білого пігменту (Schulman 8160, A. Schulman) - СЧ - суперконцентрат червоного пігменту в ПЕВТ (Schulman 5330, А. Schulman) - СЗ - суперконцентрат золотистого пігменту в ПА 6 (Sicopas 30-1305, BASF) Приклад 1 У екструдер для виготовлення зовнішнього шару завантажують суміш, що включає 80% ПА1 14% ПА2, 4% ПА3 і 2% СЗ. У екструдер для виготовлення прилеглого до нього полімерного шару завантажують суміш, що включає 80% ПА1, 14% ПА2, 4% ПА3 і 2% СЧ. Розплави подають в багатошарову головку, через кільцеву фільєру, якою формують суцільний рукав з матеріалу полімерного шару, а через обертові фільєри - неоднорідний по товщині зовнішній шар. Отриманий таким чином первинний рукав охолоджують до температури 40°С, складають в плоску стрічку, потім нагрівають до температури 70°С і піддають двовісній орієнтації за рахунок одночасного роздування і подовжнього витягування. У результаті орієнтації отримують вторинний рукав, який піддають термофіксації протягом 15 секунд при температурі 150-165°С з одночасною усадкою рукава на 20% вздовж і 10% упоперек. У результаті отримують готовий рукав, який змотують в рулон. Оболонка має опір роздиранню 0,39 кгс/мм. Приклад 2 (порівняльний) Одношарову поліамідну оболонку виготовляють з суміші 80% ПА1, 14% ПА2, 4% ПАз і 2% СЧ з 88053 14 використанням одношарової головки з кільцевою фільєрою відповідно до прикладу 1. Опір роздиранню оболонки 0,19 кгс/мм. Приклад 3 Для виготовлення тришарової оболонки використовують: суміш 59,3% ПЕ1, 30% СБ, 10% СК і 0,7% СП1 - для зовнішнього шару; суміш 80% ПА1, 14% ПА2, 4% ПА3 і 2% СЧ - для іншого полімерного шару і адгезив Bynel 623 (Du Pont) між ними - як третій шар. Склади завантажують в екструдери і екструдують через багатошарову головку з кільцевою фільєрою. Первинний рукав охолоджують, складають в плоску стрічку, потім нагрівають до температури 70°С і піддають двовісній орієнтації за рахунок одночасного роздування і подовжнього витягування. Вторинний рукав піддають термофіксації протягом 15 секунд при температурі 145150°С з одночасною усадкою рукава на 20% вздовж і 10% упоперек. У результаті отримують готовий рукав і змотують в рулон. Опір роздиранню оболонки 0,62 кг/мм. Приклад 4 (порівняльний) Тришарову оболонку з однорідним по товщині, гладким, суцільним зовнішнім шаром виготовляють методом співекструзії відповідно до прикладу З, використовуючи для виготовлення зовнішнього шару суміш 60% ПЕі, 30% СБ і 10% СК, суміш 80% ПА1, 14% ПА2, 4% ПА3 і 2% СЧ для іншого полімерного шару і адгезив Bynel 623 (Du Pont) між ними. При випробуванні 100 зразків оболонки, виготовленої згідно з прикладом З, кліпса зміщувалася або зісковзувала на 4 відрізках, а при випробуванні такої ж кількості зразків оболонки, виготовленої згідно з прикладом 4, кліпса зміщується або зісковзує з 17 відрізків. Приклад 5-7 У сім екструдерів, приєднаних до семишарової головки, завантажують склади, приведені в таблиці. Через екструзійну головку формують багатошаровий первинний рукав діаметром 26 мм. Первинний рукав складають в плоску стрічку, потім нагрівають до температури 70°С і піддають двовісній орієнтації за рахунок одночасного роздування і подовжнього витягування. У результаті орієнтації отримують вторинний рукав, який піддають термофіксації протягом 15 секунд при температурі 145-150°С з одночасною релаксацією (усадкою) рукава на 20% вздовж і 10% упоперек. У результаті отримують третинний (готовий) рукав діаметром 80 мм, який змотують в рулон. Фотографії зовнішнього вигляду оболонок, отриманих відповідно до прикладів 5-7, приведені відповідно на Фіг.1-3. На фотографіях виразно видна рельєфна волокнисто-сітчаста структура зовнішнього шару, отримана в результаті використання описаної технології. Оптична мікрофотографія (негативне зображення) поперечного перерізу оболонки, що має рельєфну волокнисто-сітчасту структуру і отримана відповідно до прикладу 6, показана на Фіг.4. На цій фотографії виразно видний рельєфний характер зовнішнього шару оболонки, що виник через розрив пухирців. 15 88053 Приклад 8 (порівняльний) У п'ять екструдерів, приєднаних до п'ятишарової головки, завантажують склад, приведений в таблиці, і отримують п'ятишарову оболонку відповідно до технології, описаної в прикладі 5-7 з однорідним по товщині, гладким, суцільним зовнішнім шаром. Приклад 9 П'ятишарову оболонку з неоднорідним по товщині зовнішнім шаром, що має рельєфну волокнисто-сітчасту структуру, отримують відповідно до прикладу 8. Склади для виготовлення шарів приведені в таблиці. Фотографія зовнішнього вигляду оболонки приведена на Фіг.5. На фотографії чітко видна 16 рельєфна структура зовнішнього шару, утворена протяжними волокнами полімерного матеріалу. З таблиці виходить, що оболонки, отримані відповідно до даного винаходу, характеризуються значно кращими значеннями опору роздиранню. Оболонка з рельєфною волокнисто-сітчастою структурою на зовнішній вигляд чітко виділяється з числа відомих полімерних оболонок. Вона не має властивого традиційним синтетичним оболонкам блиску; області стоншень і стовщень, що чергуються, роблять її приємною на дотик, а незвичайний малюнок текстури робить її пізнаваною і привабливою для споживача. Таблиця Приклад Характеристики № шару 1 5 6 7 8 9 Шари, від внутрішнього до зовнішнього А У 3 D Ε F G 2 3 4 Товщина*, % 10 2 Склад** 80% ПА1, Адг 16% ПА2, 4% ПА3 5 28 ПЕ2 6 2 Адг 8 2 Адг Товщина*, % 20 2 Склад** 80% ПА1, Адг 16% ПА2, 4% ПА3 28 ПЕ1 9 28 59,3% ПЕ1; 30% СБ, 10% СК, 0,7% СП1 28 58,0% ПЕ1 30% СБ, 10% СК, 2,0% СП1 Товщина*, % 20 2 Склад** 80% ПА1, Адг 16%ПА2, 4% ПА3 28 ПЕ2 7 28 80% ПА1 14% ПА2, 4% ПА3, 2% СЧ 18 65% ПА1 14% ПА2, 4% ПА3, 2% СЗ, 15%ПА4 28 80% ПА1 14% ПА2, 4% ПА3, 2% СЧ Товщина*, % 25 2,5 Склад** 80% ПА1, Адг 16%ПА2, 4% ПА3 35 ПЕ2 Товщина*, % 25 2,5 Склад** 80% ПА1, Адг 16%ПА2, 4% ПА3 35 ПЕ2 2 Адг 2 Адг 2,5 Адг 2,5 Адг 35 80% ПА1 14% ПА2, 4% ПА3, 2% СЧ 35 50% ПА1 14% ПА2, 4% ПА3, 30% ПА5, 2% СЧ 2 Адг 20 80% ПА1 14% ПА2, 4% ПА3, 1,2% СЗ, 1,0% СП2 Опір роздиранню ***, кгс/мм 10 3,56 2,41 1,78 0,73 1,27 * Приведена усереднена товщина шарів, розрахована виходячи з продуктивності екструдерів і питомої ваги матеріалу шару. ** Умовні позначення матеріалів - див. текст. *** Опір роздиранню визначався відповідно до ДержСТ 21628-84 (Заготівка для роздирання типу І напрямок роздирання - поперечний машинному). 17 Комп’ютерна верстка Г. Паяльніков 88053 Підписне 18 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSynthetic tubular casing for food products with outer layer of inhomogeneous thickness having relief fibrous-netlike structure

Автори англійськоюBorodaiev Serhii Vasyliovych, Davidenko Alieksandr Vladimirovich, Ryzenko Serhii Petrovych

Назва патенту російськоюМногослойная рукавная оболочка для пищевых продуктов с неоднородным по толщине внешним слоем, который имеет рельефную волокнисто-сетчатую структуру

Автори російськоюБородаев Сергей Васильевич, Давиденко Александр Владимирович, Ризенко Сергей Петрович

МПК / Мітки

МПК: B32B 1/00, A22C 13/00

Мітки: неоднорідним, товщини, структуру, зовнішнім, має, волокнисто-сітчасту, рельєфну, рукавна, оболонка, багатошарова, шаром, харчових, продуктів

Код посилання

<a href="https://ua.patents.su/9-88053-bagatosharova-rukavna-obolonka-dlya-kharchovikh-produktiv-z-neodnoridnim-po-tovshhini-zovnishnim-sharom-yakijj-maeh-relehfnu-voloknisto-sitchastu-strukturu.html" target="_blank" rel="follow" title="База патентів України">Багатошарова рукавна оболонка для харчових продуктів з неоднорідним по товщині зовнішнім шаром, який має рельєфну волокнисто-сітчасту структуру</a>

Попередній патент: Пристрій для випаровування випаровуваної речовини (варіанти)

Наступний патент: Датчик частоти обертання і кута положення

Випадковий патент: Шашлик "оригінальний"