Гідравлічний натискний пристрій прокатної кліті

Формула / Реферат

1. Гідравлічний натискний пристрій прокатної кліті, який включає розташовані між верхньою поперечиною станини і подушкою верхнього опорного валка механічну пару гайка - гвинт, що взаємодіють через п'яту з підп'ятником і опорний підшипник із гідроциліндром, який відрізняється тим, що в днищі корпусу гідроциліндра виконана глуха розточка, а поршень (плунжер) забезпечений додатковим напрямним штоком, що протилежно розташований по відношенню до основного штоку і рухомо встановлений в глуху розточку, при цьому довжина глухої розточки і довжина додаткового напрямного штока більше максимального ходу гідроциліндра, а в днищі корпусу гідроциліндра виконані канали, через які робочі рідини поршневої порожнини і порожнини під додатковим напрямним поршнем можуть вільно сполучатись.

2. Гідравлічний натискний пристрій прокатної кліті за п. 1, який відрізняється тим, що радіус внутрішньої сфери на п'яті виконаний більше радіуса зовнішньої сфери на підп'ятнику.

Текст

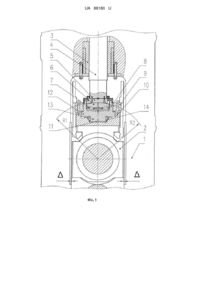

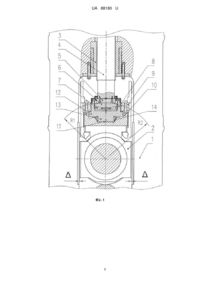

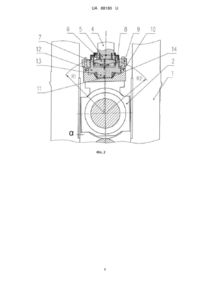

Реферат: UA 88180 U UA 88180 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі металургійного машинобудування, а саме до гідравлічних циліндрів, що застосовуються в конструкціях натискних пристроїв клітей прокатних станів гарячої та холодної прокатки. Загальноприйнята назва цих гідравлічних циліндрів гідроциліндри ГНУ (гідроциліндри гідравлічного натискного пристрою). Гідроциліндри ГНУ на прокатних станах працюють у дуже важких умовах, так як їх поршень під час всього процесу роботи стану повинен знаходитися під навантаженням і при цьому забезпечувати швидке і постійне підналаштування зазору між валками залежно від мінливих умов прокатки по довжині прокату. Зміни умов прокатки пов'язані з мінливими характеристиками міцності та температурними характеристиками металу по довжині прокату, а також з биттям валкових вузлів під час їх обертання. Перед початком процесу прокатки валки за допомогою гідроциліндрів ГНУ (у разі застосування на стані тільки гідравлічного натискного пристрою) або на початку за допомогою натискних гвинтів електромеханічного натискного пристрою (у разі комбінованого натискного пристрою) налаштовуються на заданий зазор між валками. Після того, як метал зайшов у кліть, за допомогою гідроциліндрів ГНУ здійснюється підтримка зазору між валками в необхідному положенні. Гідроциліндри ГНУ за допомогою автоматизованої системи управління оперативно реагують на всі зміни умов прокатки металу по його довжині, тим самим забезпечуючи отримання прокату з необхідними допусками по товщині. При цьому поршень зі штоком знаходяться в постійному русі, хоча і на малі ходи, але з великою швидкістю переміщення. Якщо ще врахувати, що окрім вертикального переміщення елементи гідроциліндра можуть ще й повертатися на деякий кут в процесі роботи, то це ще більше ускладнює роботу гідроциліндрів. Враховуючи все це, а також те, що від роботи гідроциліндрів ГНУ залежить якість прокату виробленого на станах, до конструкцій гідроциліндрів ГНУ пред'являються дуже високі вимоги по надійності їх роботи і робляться заходи щодо спрощення їх обслуговування у випадку необхідності проведення ремонтних та відновлювальних робіт, від оперативності виконання яких у підсумку залежить продуктивність стану. Відомий гідроциліндр, переважно натискного пристрою прокатної кліті (Авторське свідоцтво СРСР № 831248, МПК В21В 31/32, F16J 11/02, опубл. 23.05.1981). Даний гідроциліндр, переважно натискного пристрою прокатної кліті, містить корпус з встановленим в ньому поршнем і штоком, і кришку, що обмежує хід поршня. При цьому в кришці і в поршні змонтовані ущільнюючі вузли. Кришка і верхня частина корпусу, що сполучається з нею, виконані прямокутної форми. У кришці і корпусі виконані прямокутні наскрізні пази, а в утворених ними порожнинах розміщені призматичні шпонки, за допомогою чого здійснюється з'єднання кришки з корпусом. Для фіксації шпонок від випадіння на корпусі змонтовані планки з болтами. Завдяки такому конструктивному виконанню гідроциліндра спрощено процес його складання, що дозволяє оперативно виконувати ремонтні роботи із заміни деталей, що вийшли із ладу. Недоліком аналога є те, що: - в конструкції вирішене тільки питання щодо полегшення процесу складання самого циліндра, але не вирішено питання щодо підвищення надійності його роботи; - не передбачені заходи щодо зниження навантажень, що діють на елементи гідроциліндру з боку суміжного обладнання. Насамперед, це стосується гідроциліндрів для прокатних станів, що працюють з великим зусиллям прокатки, у яких гідроциліндри мають великий діаметр поршня при невеликій висоті самого циліндра. Такі циліндри дуже сприйнятливі до внутрішніх перекосів поршня щодо корпусу, при яких виникають значні напруження в крайових напрямних елементах. Це в свою чергу призводить до інтенсивного зносу в цих місцях, і знижує надійність роботи гідроциліндра. Найближчим аналогом є натискний пристрій прокатної кліті (патент Російської Федерації RU2164182 С2, МПК В21В31/32, опубл. 10.10.2000). Для підвищення працездатності і забезпечення довговічності, натискний пристрій кліті тонколистового стану, що включає розташовані між верхньою поперечиною станини і подушкою верхнього опорного валку механічну пару гайка - гвинт, п'яту з підп'ятником, гідравлічну пару плунжер - циліндр, виконано таким чином, що контактна поверхня п'яти з підп'ятником виготовлена плоскою, а між підп'ятником і плунжером встановлений опорний підшипник. При цьому в гідравлічну систему пари циліндр - плунжер додані датчики вимірювання тиску масла в гідроциліндрі. Недоліком найближчого аналогу є те, що: - область використання пристрою обмежується тонколистовими станами гарячої і холодної прокатки, а застосування його для товстолистових і обтискових станів, у яких зазор між валками 1 UA 88180 U 5 10 15 20 25 30 35 40 45 50 55 60 може змінюватися в широкому діапазоні, знижує надійність його роботи. Це обмеження пов'язане з тим, що на тонколистових станах гарячої і холодної прокатки зазор між валками змінюється в дуже вузькому діапазоні, і інтенсивного зносу напрямних опорних валків і станини не спостерігається. На товстолистових і обтискових станах з кожним проходом валки переміщаються на значні відстані, і тому напрямні опорних валків і станини інтенсивно зношуються, що природно призводить до збільшення зазорів між подушками опорного валка і станиною. При несвоєчасному відновленні напрямних зазори досягають критичного значення, при якому відбудеться вже знос напрямних і ущільнень гідроциліндра; - конструктивне виконання гідравлічного циліндра і натискного пристрою в цілому припускає перекіс плунжера щодо циліндра з деформацією кілець ущільнювачів. При неналежному контролі стану обладнання прокатної кліті (контроль ступеня зносу напрямних станини і подушок валків, а також зносу пари гвинт - гайка натискного механізму) і несвоєчасному проведенні ремонтних та відновлювальних робіт знижується надійність роботи гідроциліндра з причини зносу ущільнень, внаслідок якого почнуться перетікання робочої рідини усередині циліндра, що погіршує його роботопридатність та надійність. В основу корисної моделі поставлена задача оснащення прокатної кліті, у якої обмежені габарити між верхньою поперечиною станини і подушкою верхнього опорного валку, таким гідравлічним натискним пристроєм, що має високу стійкість до перекосів плунжера щодо циліндра, істотно зменшений знос при експлуатації, та поліпшене самовстановлення відносно інших частин, що в цілому значно зменшує частоту ремонтів прокатної кліті, пов'язаних з ними простоїв прокатної кліті і стана, та підвищує надійність роботи циліндра і прокатної кліті, шляхом внесення змін у відому конструкцію гідроциліндра та пари п'ята-підп'ятник. Поставлена задача вирішується тим, розробкою гідравлічного натискного пристрою, який включає розташовані між верхньою поперечиною станини і подушкою верхнього опорного валка механічну пару гайка - гвинт, п'яту з підп'ятником, опорний підшипник, гідроциліндр. Для вирішення вказаної задачі, в днищі корпусу гідроциліндра виконана глуха розточка, а поршень (плунжер) має додатковий напрямний шток, розташований протилежно по відношенню до основного штоку. При цьому довжина глухої розточки та/або довжина додаткового напрямного штоку мають бути більше максимального ходу гідроциліндра. В днищі корпусу гідроциліндра виконані канали, через які робочі рідини поршневої порожнини і порожнини під додатковим напрямним штоком можуть вільно сполучатися. Крім того, радіус внутрішньої сфери на п'яті може бути виконаний більше радіуса зовнішньої сфери на підп'ятнику. В результаті досягається ряд технічних результатів, а саме: - істотне зниження зносу гідравлічного натискного пристрою прокатної кліті; - поліпшення самовстановлення гідроциліндра ГНУ; - зменшення частоти ремонтів прокатної кліті, і пов'язаних з ними простоїв прокатної кліті і стана; - підвищення надійності роботи циліндра і прокатної кліті. Між відмітними ознаками і досягається технічним результатом існує причинно-наслідковий зв'язок. Завдяки тому, що в днищі корпусу гідроциліндра виконана глуха розточка, а поршень-шток (плунжер) забезпечений додатковим напрямним штоком, протилежно розташованим по відношенню до основного штоку, збільшена відстань між крайніми напрямними елементами при збереженні висоти самого гідравлічного циліндра незмінною. У нашому випадку це відстань між крайніми точками напрямних елементів основного і додаткового напрямного штоків. Збільшення цієї відстані особливо важливо, коли необхідно підвищити надійність роботи гідроциліндрів ГНУ на діючих станах. Тобто коли габарити гідроциліндра вже обмежені суміжним обладнанням, і збільшити базову відстань між напрямними елементами за рахунок збільшення висоти самого гідроциліндра не представляється можливим. Збільшуючи у пропонованому гідроциліндрі відстань між крайніми напрямними елементами, вдалося зменшити навантаження на ці елементи. Це пояснюється тим, що при одному і тому ж перекидному моменті, що діє на гідроциліндр ГНУ з боку суміжного обладнання, в самому гідроциліндрі виникає пара сил, що протидіють цьому моменту. У нашому випадку ця пара сил виникає в напрямних елементах основного і додаткового напрямного штоків. Від цих сил виникає момент, протидіючий перекидаючому моменту і рівний силі, помноженої на відстань між крайніми напрямними елементами (плечі). Таким чином, при одному і тому ж моменті протидії, рівному перекидаючому моменту, при збільшенні плеча докладання сил, рівного відстані між крайніми напрямними елементами, пропорційно зменшаться самі сили. Відповідно будуть і зменшені контактні напруги від дії цих сил, які виникають в напрямних елементах штоків. При цьому вони будуть менше напруг, що мають місце в існуючому гідроциліндрі, у якого плечі додатки цих сил 2 UA 88180 U 5 10 15 20 25 30 35 40 45 50 55 60 менше, а самі сили більше. Крім того, в пропонованому гідроциліндрі пара протидіючих сил виникає в місцях розташування напрямних основного і додаткового напрямного штока, а напрямні і ущільнення поршня практично будуть розвантажені від бічних навантажень. Це позитивно позначиться на умовах роботи напрямних і ущільнень поршня, і істотно підвищить надійність і довговічність роботи самого гідроциліндра, знизить його знос у процесі роботи. Завдяки тому, що в днищі корпусу гідроциліндра виконані канали, через які робоча рідина поршневої порожнини може вільно сполучатися з робочою рідиною порожнини під додатковим напрямним штоком, стало можливим оснастити гідроциліндр додатковим напрямним штоком без зниження технічних характеристик самого гідроциліндра, таких як хід і максимальне зусилля, що розвиває гідроциліндр. У пропонованому гідравлічному натискному пристрої, як і у всіх гідроциліндрах, зусилля визначається величиною робочого тиску і площею поршня. У пропонованому варіанті площа поршневої порожнини плюс площа додаткового напрямного штока дорівнює площі поршня гідроциліндра з одним штоком. При цьому робоча рідина з поршневої порожнини може вільно надходити в порожнину під додатковим напрямних штоком по каналах в днищі корпусу і навпаки. Також у циліндра ГНУ з додатковим напрямним штоком внутрішній взаємний перекіс поршня-штока (плунжера) відносно корпусу, при одних і тих же зазорах між корпусом гідроциліндра і поршнем-штоком (плунжером), буде менше, ніж у циліндра таких же габаритів, але без додаткового штока. Це пояснюється тим, що внутрішній взаємний перекіс буде менше в тому циліндрі, у якого більше базове відстань між цими деталями циліндра. Відповідно це також позитивно позначиться на надійності і довговічності роботи гідроциліндра. Завдяки тому, що робочі поверхні п'яти і підп'ятника виконані сферичними, а також завдяки тому, що радіус сфери на п'яті (внутрішня сфера) виконаний більше радіуса сфери підп'ятника (зовнішня сфера), поліпшено умови самовстановлення гідроциліндра ГНУ в процесі роботи, що позитивно позначиться на надійності і довговічності його роботи. Як правило, на комбінованих натискних пристроях гідроциліндр розташований між натискним гвинтом і подушкою верхнього опорного валка. Поліпшення умов самовстановлення пояснюється тим, що п'ята опорного підшипника жорстко кріпиться до натискного гвинта і обертається разом з ним навколо осі натискного гвинта, а підп'ятник цього підшипника розташовується в розточці штока гідроциліндра ГНУ. При перекосі гідроциліндра ГНУ разом з подушкою опорного валка, його вісь, а також вертикальна вісь опорного підшипника нахиляються. Внаслідок цього опорний підшипник разом з гідроциліндром повертається на деякий кут і зміщується з осі натискного гвинта. Коли сфери п'яти і підп'ятника мають однакові радіуси, тобто коли становище підп'ятника визначено становищем п'яти, взаємне зміщення їх один щодо одного неможливо, що у свою чергу підсилює знос гідроциліндра. Запропоновано радіус внутрішньої сфери на п'яті виконати більше радіуса зовнішньої сфери підп'ятника, внаслідок чого стало можливим безперешкодне зміщення підп'ятника в горизонтальній площині щодо п'яти в необхідних межах. Це додатково позитивно вплине на надійність і довговічність роботи гідравлічного натискного пристрою прокатної кліті, знижує його знос. Виключення з вищевказаної сукупності характерних ознак хоча б одного не забезпечує досягнення технічного результату. Корисна модель пояснюється кресленнями: Фіг. 1. - Загальний вид гідравлічного натискного пристрою прокатної кліті (у вихідному положенні). Фіг. 2. - Загальний вид гідравлічного натискного пристрою прокатної кліті (під час роботи, при перекосі гідроциліндра). Фіг. 3. - Загальний вид гідроциліндра гідравлічного натискного пристрою прокатної кліті. Гідравлічний натискний пристрій прокатної кліті включає станини 1 (фіг. 1), в напрямних яких розміщуються подушки 2 верхнього опорного валка, а у верхніх поперечинах встановлені механічні пари гайка 3 - гвинт 4. До гвинту кріпиться сферична п'ята 5. Деталлю, що відповідає п'яті, є підп'ятник 6, який спирається на опорний підшипник 7. Опорний підшипник 7 встановлений в розточці штока 8 гідроциліндра 9. У днищі корпусу 10 гідроциліндра 9 виконана глуха розточка 11. Поршень 12 (плунжер) гідроциліндра 9 забезпечений додатковим напрямним штоком 13. Додатковий напрямний шток 13 на поршні 12 розташований з протилежного боку до основного штоку 8 і входить в глуху розточку 11. Довжина глухої розточки 11 і довжина додаткової напрямної штока 13 більше максимального ходу гідроциліндра 9. У днищі корпусу 10 гідроциліндра 9 виконані канали 14, через які робочі рідини в поршневій порожнині і в порожнині під додатковим напрямним поршнем можуть вільно сполучатись. Радіус R1 внутрішньої сфери на п'яті 5 більше радіуса R2 зовнішньої сфери підп'ятника 6. 3 UA 88180 U 5 10 15 20 25 Гідравлічний натискний пристрій прокатної кліті працює таким чином: За допомогою пари гайка 3 - гвинт 4 здійснюється попередня, а за допомогою гідроциліндрів 9 остаточна настройка зазору між валками перед прокаткою. Під час налаштування валків і під час прокатки п'ята 5 через підп'ятник 6 і опорний підшипник 7 штоком 8 гідроциліндра 9 підтиснута до гвинта 4 пари гайка 3 - гвинт 4. Після заходу металу у валки за допомогою автоматизованої системи управління гідроциліндри 9 підтримують необхідний зазор між валками, забезпечуючи при цьому отримання прокату з необхідними допусками по товщині. При цьому робоча рідина по каналах 14, виконаних у днищі корпусу 10 гідроциліндра 9, під високим тиском подається в порожнину поршня 12 і порожнину додаткового напрямного штока 13, який заходить в глуху розточку 11 в корпусі 10 і не виходить з неї протягом усього ходу поршня 12. Під час налаштування і під час прокатки валки разом з подушками переміщуються в напрямних станини 1. При цьому між подушками валків і станиною є технологічні зазори Δ, які в процесі роботи кліті неминуче збільшуються. Унаслідок цих зазорів подушки 2 верхнього опорного валка перекошуються на кут а, а разом з ними і гідроциліндр 9. При цьому в гідроциліндрі виникає перекидальний момент, якому протидіє момент пари сил, що виникають в місцях розташування напрямних штока 8 і додаткового напрямного штока 13. При цьому напрямні та ущільнення поршня 12 практично будуть розвантажені від бічних навантажень. Під час нахилу (перекошування) подушок 2, гідроциліндра 9 разом з опорним підшипником 7 і підп'ятником 6 відбувається зміщення осей сфер підп'ятника 6 і п'яти 5. Це переміщення відбувається в межах зазорів між внутрішньою сферою п'яти 5 і зовнішньої сферою підп'ятника 6. Технічне рішення, що заявляється як корисна модель, є промислово придатною, тому що вона технологічно та технічно може бути виконана на базі відомого та вже працюючого металопрокатного обладнання після невеликої його модернізації. По даному технічному рішенню виконаний технічний проект гідравлічного натискного пристрою прокатної кліті стану 3000 г. п. ПАТ "Алчевський металургійний комбінат", Україна. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 1. Гідравлічний натискний пристрій прокатної кліті, який включає розташовані між верхньою поперечиною станини і подушкою верхнього опорного валка механічну пару гайка - гвинт, що взаємодіють через п'яту з підп'ятником і опорний підшипник із гідроциліндром, який відрізняється тим, що в днищі корпусу гідроциліндра виконана глуха розточка, а поршень (плунжер) забезпечений додатковим напрямним штоком, що протилежно розташований по відношенню до основного штоку і рухомо встановлений в глуху розточку, при цьому довжина глухої розточки і довжина додаткового напрямного штока більше максимального ходу гідроциліндра, а в днищі корпусу гідроциліндра виконані канали, через які робочі рідини поршневої порожнини і порожнини під додатковим напрямним поршнем можуть вільно сполучатись. 2. Гідравлічний натискний пристрій прокатної кліті за п. 1, який відрізняється тим, що радіус внутрішньої сфери на п'яті виконаний більше радіуса зовнішньої сфери на підп'ятнику. 4 UA 88180 U 5 UA 88180 U 6 UA 88180 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 31/32

Мітки: кліті, натискний, пристрій, прокатної, гідравлічний

Код посилання

<a href="https://ua.patents.su/9-88180-gidravlichnijj-natisknijj-pristrijj-prokatno-kliti.html" target="_blank" rel="follow" title="База патентів України">Гідравлічний натискний пристрій прокатної кліті</a>

Попередній патент: Спосіб прокатки штабобульбових профілів

Наступний патент: Композиція для одержання сірчаного бетону підвищеної міцності

Випадковий патент: Ядерна енергетична установка та ядерний киплячий реактор