Вогнетривка цегла для донної частини флоат-ванни, спосіб її виготовлення, флоат-ванна та спосіб виготовлення листового скла з використанням флоат-ванни

Номер патенту: 91692

Опубліковано: 25.08.2010

Автори: Йокотані Масамічі, Кабашіма Шуджі, Сакаі Коузоу

Формула / Реферат

1. Спосіб виготовлення подової вогнетривкої цегли для флоат-ванни, який включає додавання калієвої сполуки до глиновмісного матеріалу, відсотковий вміст якого представлений масовою часткою наступних оксидів: від 30 до 45 % А12О3 і від 50 до 65 % SiO2, з подальшим випалом, причому калієву сполуку додають в такій кількості, щоб забезпечити вміст К2О у подовій вогнетривкій цеглі від 2 до 4 % від маси глиновмісного матеріалу.

2. Спосіб за п. 1, який відрізняється тим, що включає додавання калієвої сполуки до глиновмісного матеріалу, відсотковий вміст компонентів якого представлений масовою часткою наступних оксидів: від 30 до 45 % А12О3 і від 50 до 65 % SiO2, додаткове перемішування, формування, випал і дроблення отриманого матеріалу з одержанням гранульованого вогнетривкого матеріалу, перемішування гранульованого вогнетривкого матеріалу, його формування з подальшим випалом, причому здійснюють контроль, щоб забезпечити у зазначеному вище гранульованому вогнетривкому матеріалі розмір зерен у фракції гранул дрібного помелу менше 90 мкм, вміст К2О від 2 до 4 %, а вміст додаткового Na2О не більше ніж 1 %.

3. Спосіб за п. 1, який відрізняється тим, що включає перемішування, формування, випал і дроблення глиновмісного матеріалу, відсотковий вміст компонентів якого представлено масовою часткою наступних оксидів: від 30 до 45 % А12О3 і від 50 до 65 % SіО2, з одержанням гранульованого вогнетривкого матеріалу, додавання гранульованої калієвої сполуки до гранульованого вогнетривкого матеріалу, перемішування, формування і подальший випал отриманої суміші, причому здійснюють контроль, щоб забезпечити у зазначеній вище подовій вогнетривкій цеглі для флоат-ванни вміст К2О від 2 до 4.

4. Спосіб за п. 2, який відрізняється тим, що гранульований вогнетривкий матеріал містить від 20 до 60 мас. % фракції гранул дрібного помелу з розміром зерен менше ніж 90 мкм, вміст К2О від 2 до 4 %, а вміст Na2О не більше ніж 1 %.

5. Спосіб за п. 2, який відрізняється тим, що здійснюють контроль, щоб забезпечити у зазначеному вище гранульованому вогнетривкому матеріалі розмір зерен у фракції гранул середнього помелу від 90 мкм до 1 мм, а розмір зерен у фракції гранул дрібного помелу менше ніж 90 мкм, вміст К2О від 2 до 4 %, а вміст Nа2О не більше ніж 1 %.

6. Спосіб за п. 5, який відрізняється тим, що гранульований вогнетривкий матеріал містить від 20 до 60 мас. % фракції гранул середнього помелу з розміром зерен від 90 мкм до 1 мм.

7. Спосіб виготовлення подової вогнетривкої цегли для флоат-ванни, який включає використання глиновмісного матеріалу, відсотковий вміст компонентів якого представлено масовою часткою наступних оксидів: від 30 до 45 % А12О3, від 50 до 65 % SіО2, і в якому вміст Nа2О не перевищує 1 %, причому до глиновмісного матеріалу додають калієву сполуку в такій кількості, щоб забезпечити вміст К2О у подовій вогнетривкій цеглі для флоат-ванни від 2 до 4 %, з подальшим випалом глиновмісного матеріалу.

8. Подова вогнетривка цегла для флоат-ванни, що має склад, відсотковий вміст компонентів якого представлено масовою часткою наступних оксидів: від 30 до 45 % А12О3, від 50 до 65 % SiO2, не більше ніж 1 % Nа2О і від 2 до 4 % К2О.

9. Цегла за п. 8, яка відрізняється тим, що вміст К2О становить від 3 до 4 %.

10. Цегла за п. 8 або 9, яка відрізняється тим, що містить не більш ніж 10 % кристалічної фази кристобаліту.

11. Цегла за будь-яким з пп. 8-10, яка відрізняється тим, що містить щонайменше 20 % кристалічної фази муліту.

12. Флоат-ванна, яка містить металевий корпус, облицьований вогнетривкою цеглою, і наповнена розплавленим оловом, причому дно флоат-ванни виготовлене з цегли за п. 8.

13. Спосіб виготовлення листового скла, який включає вивантаження розплавленої скломаси, яка тече по олову у флоат-ванні, і формування з неї гладкого листового скла, причому флоат-ванна являє собою флоат-ванну за п. 12.

Текст

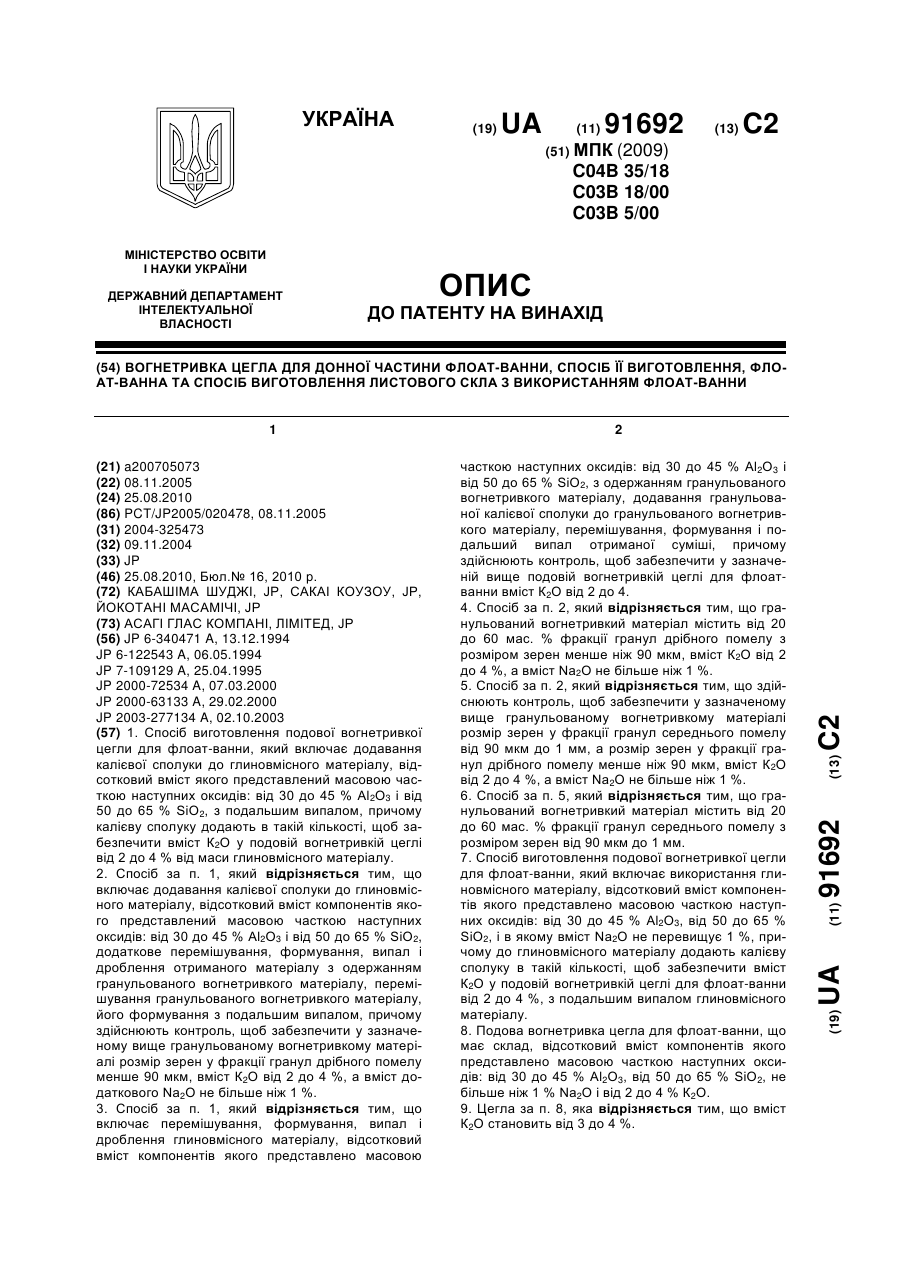

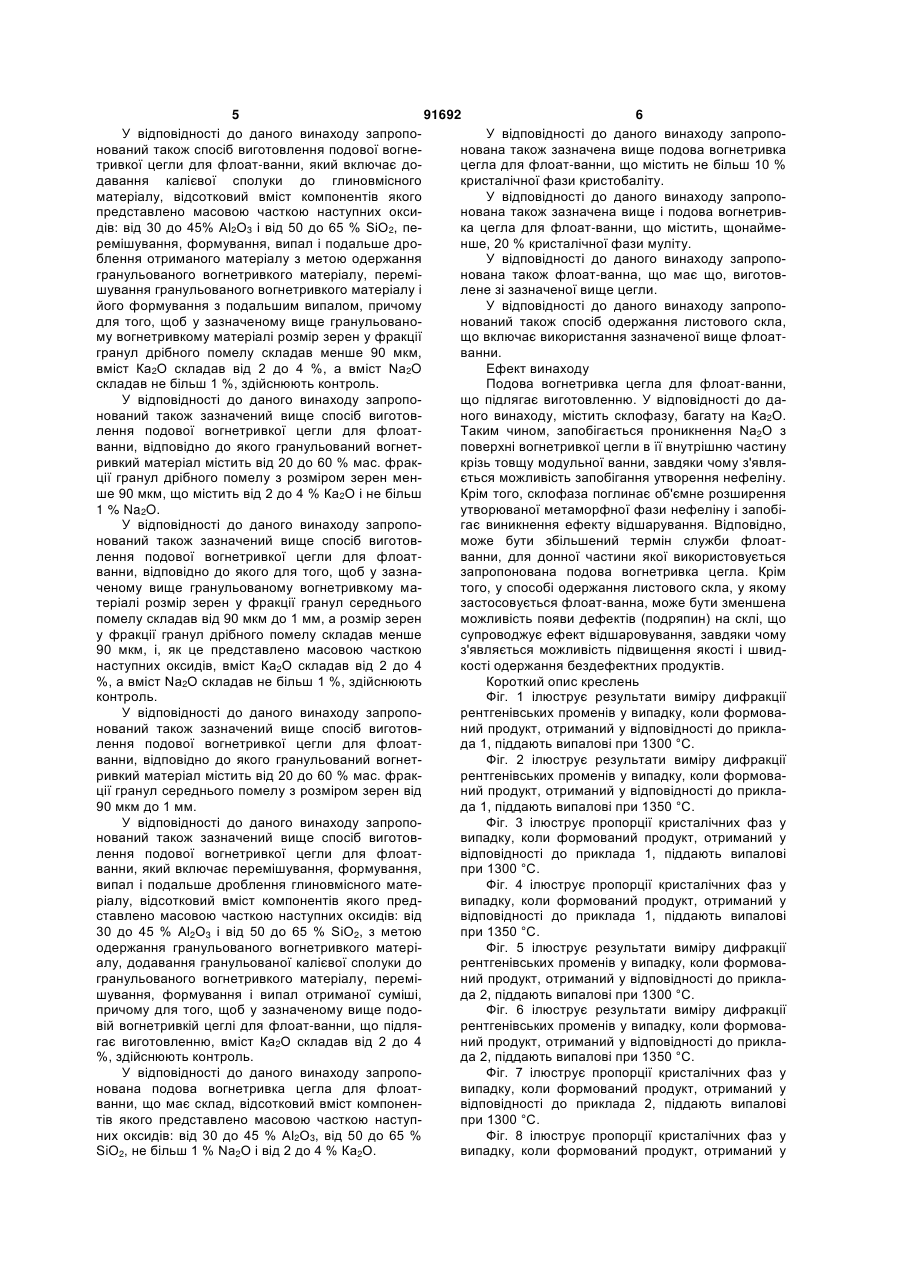

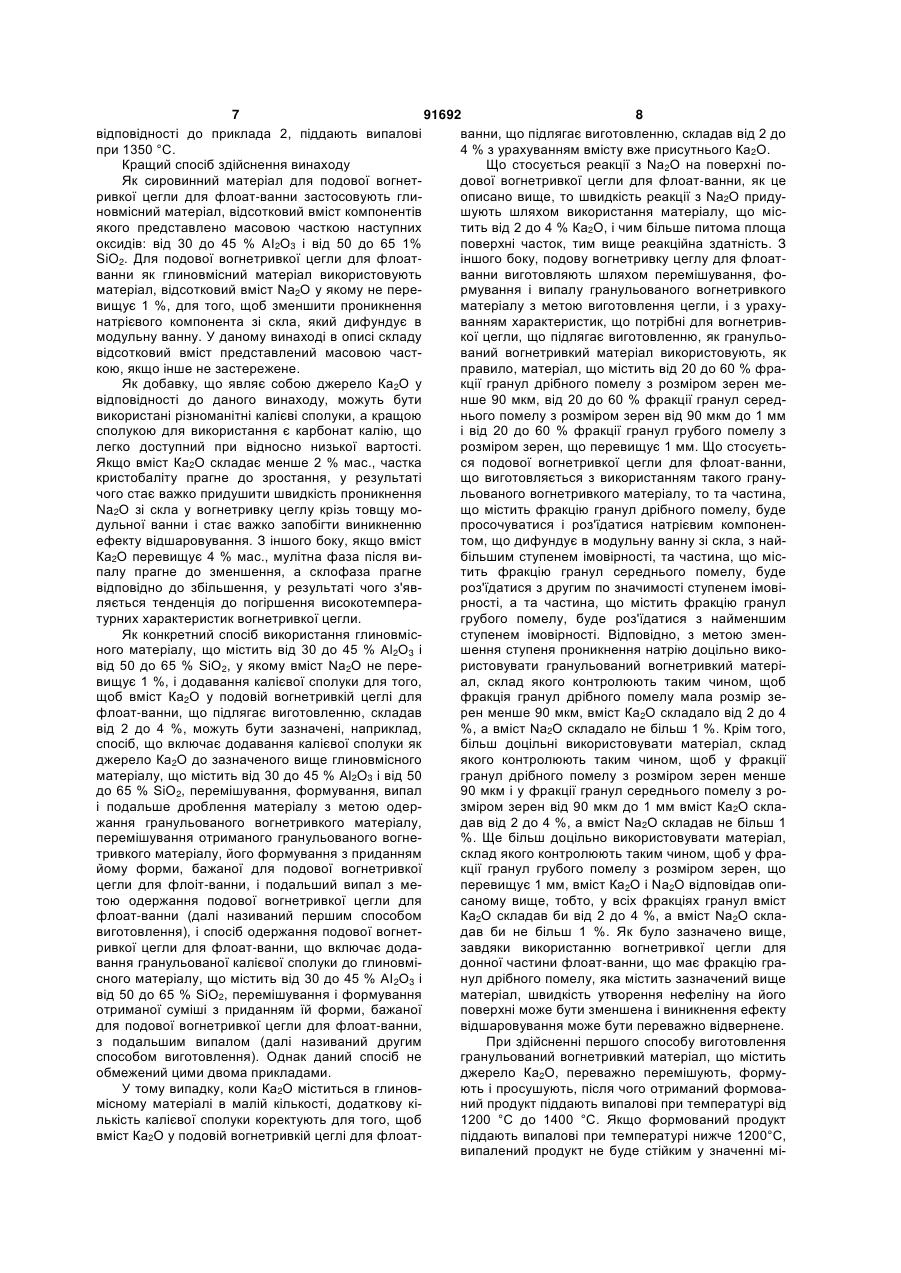

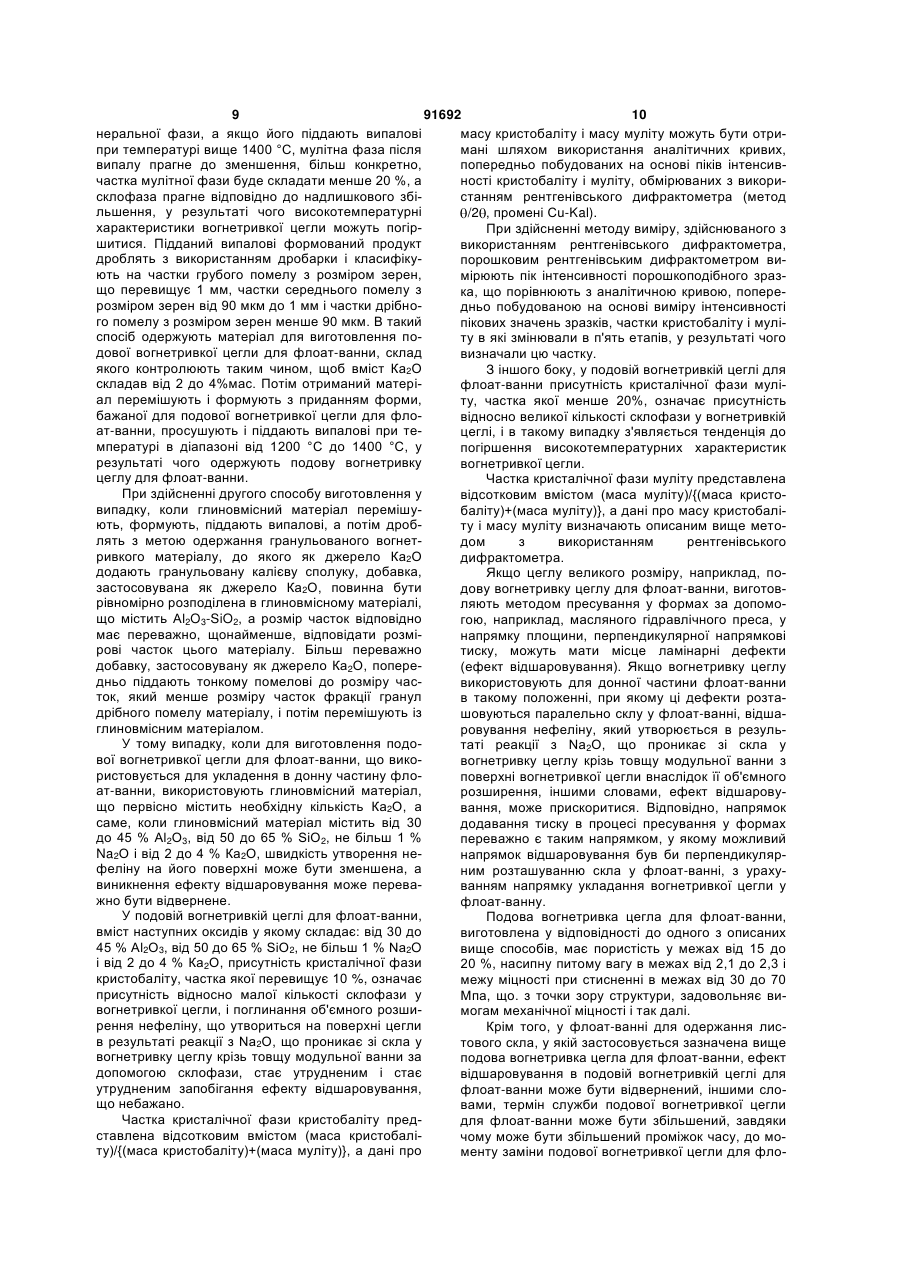

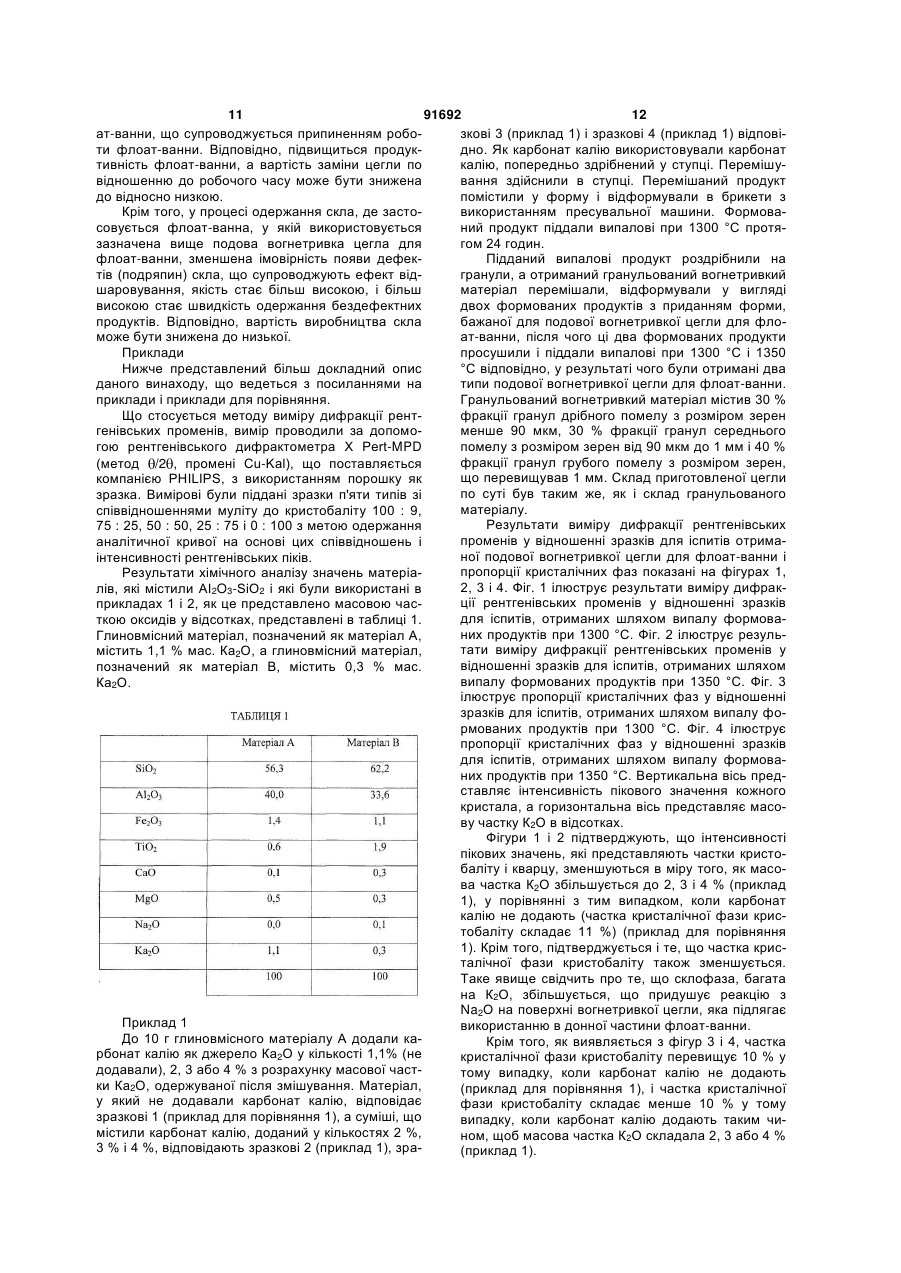

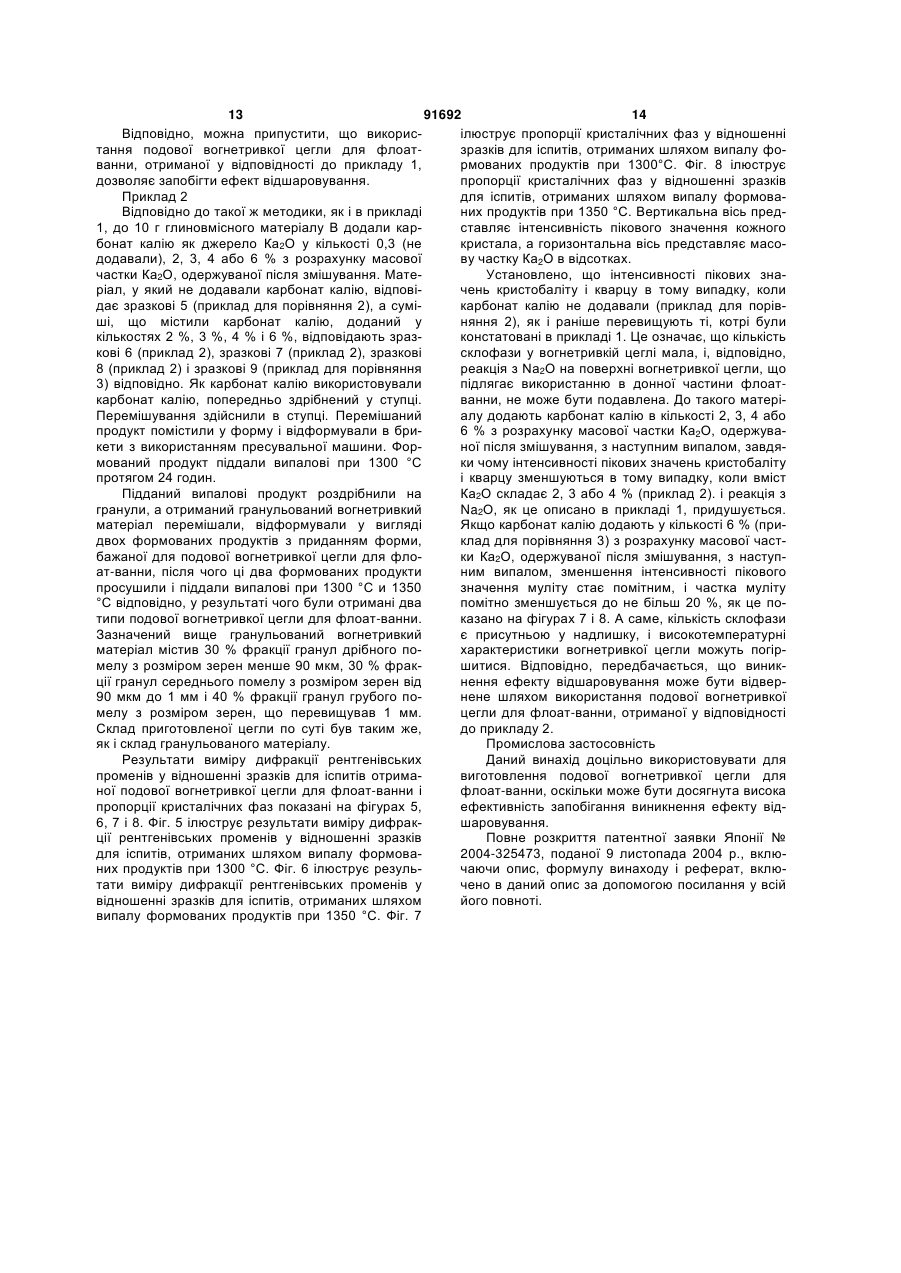

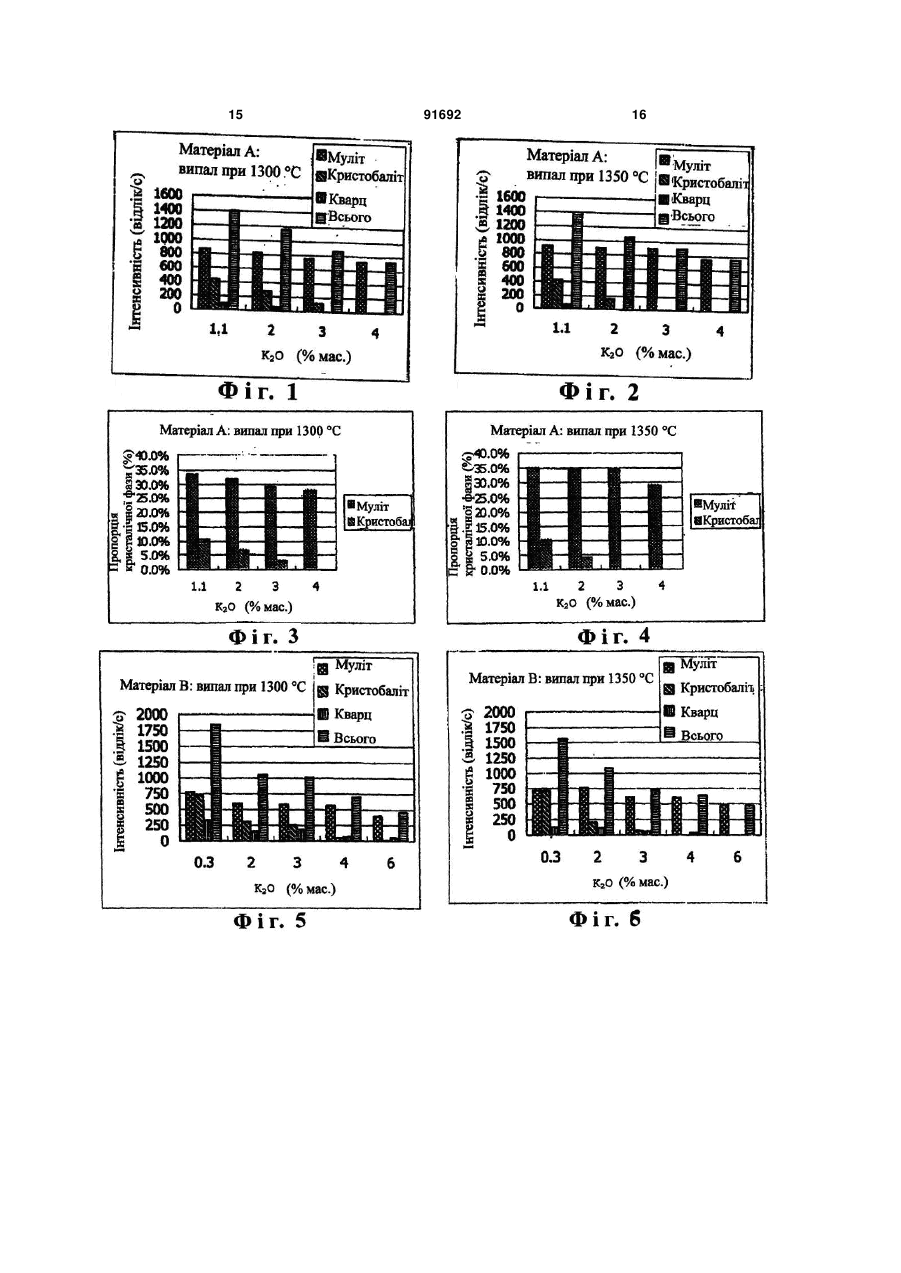

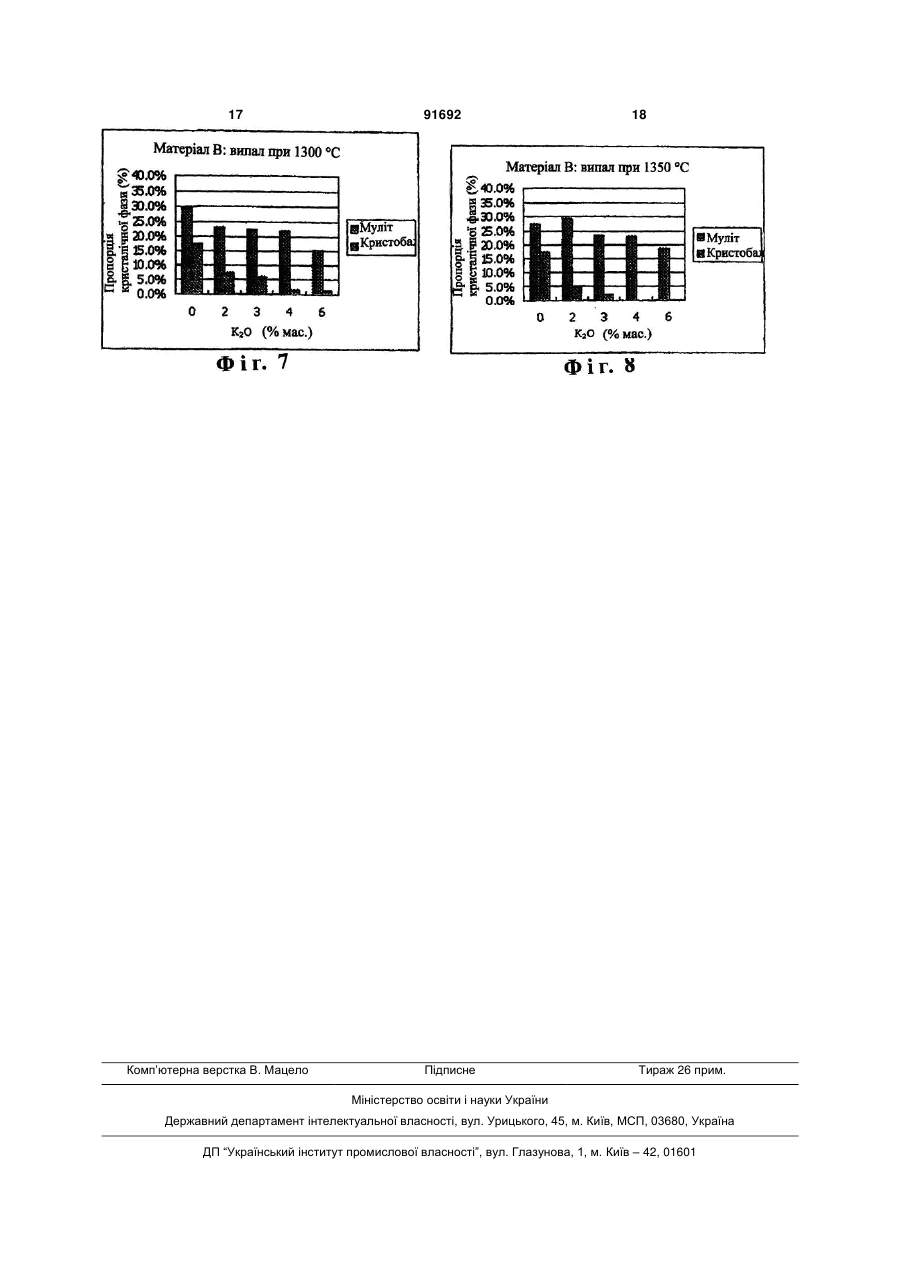

1. Спосіб виготовлення подової вогнетривкої цегли для флоат-ванни, який включає додавання калієвої сполуки до глиновмісного матеріалу, відсотковий вміст якого представлений масовою часткою наступних оксидів: від 30 до 45 % Аl2О3 і від 50 до 65 % SiO2, з подальшим випалом, причому калієву сполуку додають в такій кількості, щоб забезпечити вміст К2О у подовій вогнетривкій цеглі від 2 до 4 % від маси глиновмісного матеріалу. 2. Спосіб за п. 1, який відрізняється тим, що включає додавання калієвої сполуки до глиновмісного матеріалу, відсотковий вміст компонентів якого представлений масовою часткою наступних оксидів: від 30 до 45 % Аl2О3 і від 50 до 65 % SiO2, додаткове перемішування, формування, випал і дроблення отриманого матеріалу з одержанням гранульованого вогнетривкого матеріалу, перемішування гранульованого вогнетривкого матеріалу, його формування з подальшим випалом, причому здійснюють контроль, щоб забезпечити у зазначеному вище гранульованому вогнетривкому матеріалі розмір зерен у фракції гранул дрібного помелу менше 90 мкм, вміст К2О від 2 до 4 %, а вміст додаткового Na2О не більше ніж 1 %. 3. Спосіб за п. 1, який відрізняється тим, що включає перемішування, формування, випал і дроблення глиновмісного матеріалу, відсотковий вміст компонентів якого представлено масовою 2 (19) 1 3 91692 4 10. Цегла за п. 8 або 9, яка відрізняється тим, що розплавленим оловом, причому дно флоат-ванни містить не більш ніж 10 % кристалічної фази крисвиготовлене з цегли за п. 8. тобаліту. 13. Спосіб виготовлення листового скла, який 11. Цегла за будь-яким з пп. 8-10, яка відрізнявключає вивантаження розплавленої скломаси, ється тим, що містить щонайменше 20 % кристаяка тече по олову у флоат-ванні, і формування з лічної фази муліту. неї гладкого листового скла, причому флоат-ванна 12. Флоат-ванна, яка містить металевий корпус, являє собою флоат-ванну за п. 12. облицьований вогнетривкою цеглою, і наповнена Даний винахід відноситься до вогнетривкої цегли, що підлягає використанню в донній частині флоат-ванни, наприклад, модульної ванни, використовуваної у флоат-процесі для одержання листового скла, і до способу її виготовлення. Попередній рівень техніки У виробництві листового скла з використанням флоат-процесу флоат-ванна, на яку зі склоплавильної печі завантажують розплавлене скло і формують його у стрічку, містить металевий корпус, що облицьований вогнетривкою цеглою і заповнений розплавленим оловом. Скло, розплавлене в плавильній печі, завантажують на поверхню модульної ванни, по якій воно розтікається і подається в поступальному напрямку для формування гладкого листового скла. Як звичайне листове скло (натрієво-кальцієво-силікатне скло) для будинків, автомобілів і так далі використовують скло, що містить приблизно 15% мас. Na2O. Таке скло знаходиться своєю нижньою поверхнею в контакті з розплавленим оловом, і на цій поверхні поділу Na2O, що міститься у склі, дифундує в модульну ванну. Як подову вогнетривку цеглу для такої флоат-ванни застосовують шамотну цеглу, що містить Аl2О3 і SiO2 як основні компоненти і має мінеральну фазу, що складається, головним чином, з муліту і кристобаліту, у залежності від характеристик, корисності, вартості і так далі. Na2O, що міститься у склі, проникає з поверхні подової вогнетривкої цегли для флоат-ванни в її внутрішню частину крізь товщу модульної ванни з утворенням нефеліну, у результаті чого формується метаморфна фаза, яка відрізняється від матриці вогнетривкої цегли. З часом метаморфна фаза збільшується по товщині в напрямку, перпендикулярному поверхні модульної ванни. Оскільки коефіцієнт теплового розширення нефеліну приблизно в три рази перевищує коефіцієнт теплового розширення муліту, має місце відшарування метаморфної фази від матриці або внаслідок об'ємного розширення метаморфної фази, або внаслідок термічної напруги, що супроводжує зміни температурних умов у флоат-ванні, іншими словами, має місце так названий ефект відшаровування. Лусочки, що відшарувалися, питома вага яких менше питомої ваги розплавленого олова, спливають у модульній ванні і залишають подряпини на склі або утворять у ньому сторонні включення, що може з'явитися серйозною причиною гальмування процесу одержання гладкого листового скла. З попередньої практики як подова вогнетривка цегла для флоат-ванни, що гальмує появу такого ефекту відшаровування, відома цегла, у якій загальний вміст лужного металу складає до 3 % по відношенню до частки глини (патентний документ 1), а також відома цегла, у якій застосовується силікатний матеріал, що містить оксид лужного металу з діаметром часток не більш 0,09 мм у кількості від 1 до 3 % мас. (патентний документ 2). Однак, більш конкретно, ці різновиди цегли містять два оксиди лужного металу, тобто, від 0,1 до 0,4 % Na2O і від 0,8 до 1,2 % Ка2О, і не передбачають вміст Ка2О у кількості 2 % або вище. Крім того, цегла, у якій застосовується матеріал з діаметром часток не більш 90 мкм і яка має загальний вміст Na2O і Ка2О не більш 1 % мас. (патентний документ 3), і їй подібні також відомі. Однак у жодному з цих документів не розкритий ефект присутності Ка2О, як це розкрито в даному винаході. Патентний документ 1: JP-A-6-122543 Патентний документ 2: JP-A-6-340471 Патентний документ 3: JP-A-2003-277134 Розкриття винаходу Проблеми, що мають бути вирішені винаходом Ціллю даного винаходу є створення відповідного способу виготовлення подової вогнетривкої цегли для флоат-ванни для одержання листового скла, який дозволяє придушити виникнення описаного вище ефекту відшаровування і який дозволяє виключити появу дефектів скла, наприклад, не залишає на ньому подряпини і не приводить до утворення в ньому сторонніх включень. Крім того, винахід спрямований на створення подової вогнетривкої цегли для флоат-ванни, що дозволяє придушити виникнення описаного вище ефекту відшаровування, а також на створення флоат-ванни, у якій застосовується зазначена вище подова вогнетривка цегла для флоат-ванни. Засоби вирішення проблем Даний винахід створений для досягнення зазначених вище цілей і забезпечує створення способу виготовлення подової вогнетривкої цегли для флоат-ванни, який включає додавання калієвої сполуки до глиновмісного матеріалу, відсотковий вміст компонентів якого представлено масовою часткою наступних оксидів: від 30 до 45 % Аl2О3 і від 50 до 65 % SiO2, з подальшим випалом. Відповідно до даного винаходу запропонований також спосіб виготовлення подової вогнетривкої цегли для флоат-ванни, який включає використання глиновмісного матеріалу, відсотковий вміст компонентів якого представлено масовою часткою наступних оксидів: від 30 до 45 % Аl2О3 і від 50 до 65 % SiO2, і в якому вміст Na2O не перевищує 1%, причому калієву сполуку додають таким чином, щоб вміст Ка2О у подовій вогнетривкій цеглі для флоат-ванни, що підлягає виготовленню, складав від 2 до 4 %. 5 91692 6 У відповідності до даного винаходу запропоУ відповідності до даного винаходу запропонований також спосіб виготовлення подової вогненована також зазначена вище подова вогнетривка тривкої цегли для флоат-ванни, який включає доцегла для флоат-ванни, що містить не більш 10 % давання калієвої сполуки до глиновмісного кристалічної фази кристобаліту. матеріалу, відсотковий вміст компонентів якого У відповідності до даного винаходу запропопредставлено масовою часткою наступних оксинована також зазначена вище і подова вогнетривдів: від 30 до 45% Аl2О3 і від 50 до 65 % SiO2, пека цегла для флоат-ванни, що містить, щонаймеремішування, формування, випал і подальше дронше, 20 % кристалічної фази муліту. блення отриманого матеріалу з метою одержання У відповідності до даного винаходу запропогранульованого вогнетривкого матеріалу, перемінована також флоат-ванна, що має що, виготовшування гранульованого вогнетривкого матеріалу і лене зі зазначеної вище цегли. його формування з подальшим випалом, причому У відповідності до даного винаходу запроподля того, щоб у зазначеному вище гранульованонований також спосіб одержання листового скла, му вогнетривкому матеріалі розмір зерен у фракції що включає використання зазначеної вище флоатгранул дрібного помелу складав менше 90 мкм, ванни. вміст Ка2О складав від 2 до 4 %, а вміст Na2O Ефект винаходу складав не більш 1 %, здійснюють контроль. Подова вогнетривка цегла для флоат-ванни, У відповідності до даного винаходу запропощо підлягає виготовленню. У відповідності до данований також зазначений вище спосіб виготовного винаходу, містить склофазу, багату на Ка2О. лення подової вогнетривкої цегли для флоатТаким чином, запобігається проникнення Na2O з ванни, відповідно до якого гранульований вогнетповерхні вогнетривкої цегли в її внутрішню частину ривкий матеріал містить від 20 до 60 % мас. фраккрізь товщу модульної ванни, завдяки чому з'являції гранул дрібного помелу з розміром зерен менється можливість запобігання утворення нефеліну. ше 90 мкм, що містить від 2 до 4 % Ка2О і не більш Крім того, склофаза поглинає об'ємне розширення 1 % Na2O. утворюваної метаморфної фази нефеліну і запобіУ відповідності до даного винаходу запропогає виникнення ефекту відшарування. Відповідно, нований також зазначений вище спосіб виготовможе бути збільшений термін служби флоатлення подової вогнетривкої цегли для флоатванни, для донної частини якої використовується ванни, відповідно до якого для того, щоб у зазназапропонована подова вогнетривка цегла. Крім ченому вище гранульованому вогнетривкому матого, у способі одержання листового скла, у якому теріалі розмір зерен у фракції гранул середнього застосовується флоат-ванна, може бути зменшена помелу складав від 90 мкм до 1 мм, а розмір зерен можливість появи дефектів (подряпин) на склі, що у фракції гранул дрібного помелу складав менше супроводжує ефект відшаровування, завдяки чому 90 мкм, і, як це представлено масовою часткою з'являється можливість підвищення якості і швиднаступних оксидів, вміст Ка2О складав від 2 до 4 кості одержання бездефектних продуктів. %, а вміст Na2О складав не більш 1 %, здійснюють Короткий опис креслень контроль. Фіг. 1 ілюструє результати виміру дифракції У відповідності до даного винаходу запропорентгенівських променів у випадку, коли формованований також зазначений вище спосіб виготовний продукт, отриманий у відповідності до приклалення подової вогнетривкої цегли для флоатда 1, піддають випалові при 1300 °С. ванни, відповідно до якого гранульований вогнетФіг. 2 ілюструє результати виміру дифракції ривкий матеріал містить від 20 до 60 % мас. фракрентгенівських променів у випадку, коли формовації гранул середнього помелу з розміром зерен від ний продукт, отриманий у відповідності до прикла90 мкм до 1 мм. да 1, піддають випалові при 1350 °С. У відповідності до даного винаходу запропоФіг. 3 ілюструє пропорції кристалічних фаз у нований також зазначений вище спосіб виготоввипадку, коли формований продукт, отриманий у лення подової вогнетривкої цегли для флоатвідповідності до приклада 1, піддають випалові ванни, який включає перемішування, формування, при 1300 °С. випал і подальше дроблення глиновмісного матеФіг. 4 ілюструє пропорції кристалічних фаз у ріалу, відсотковий вміст компонентів якого предвипадку, коли формований продукт, отриманий у ставлено масовою часткою наступних оксидів: від відповідності до приклада 1, піддають випалові 30 до 45 % Аl2О3 і від 50 до 65 % SiO2, з метою при 1350 °С. одержання гранульованого вогнетривкого матеріФіг. 5 ілюструє результати виміру дифракції алу, додавання гранульованої калієвої сполуки до рентгенівських променів у випадку, коли формовагранульованого вогнетривкого матеріалу, переміний продукт, отриманий у відповідності до приклашування, формування і випал отриманої суміші, да 2, піддають випалові при 1300 °С. причому для того, щоб у зазначеному вище подоФіг. 6 ілюструє результати виміру дифракції вій вогнетривкій цеглі для флоат-ванни, що підлярентгенівських променів у випадку, коли формовагає виготовленню, вміст Ка2О складав від 2 до 4 ний продукт, отриманий у відповідності до прикла%, здійснюють контроль. да 2, піддають випалові при 1350 °С. У відповідності до даного винаходу запропоФіг. 7 ілюструє пропорції кристалічних фаз у нована подова вогнетривка цегла для флоатвипадку, коли формований продукт, отриманий у ванни, що має склад, відсотковий вміст компоненвідповідності до приклада 2, піддають випалові тів якого представлено масовою часткою наступпри 1300 °С. них оксидів: від 30 до 45 % Аl2О3, від 50 до 65 % Фіг. 8 ілюструє пропорції кристалічних фаз у SiO2, не більш 1 % Na2O і від 2 до 4 % Ка2О. випадку, коли формований продукт, отриманий у 7 91692 8 відповідності до приклада 2, піддають випалові ванни, що підлягає виготовленню, складав від 2 до при 1350 °С. 4 % з урахуванням вмісту вже присутнього Ка2О. Кращий спосіб здійснення винаходу Що стосується реакції з Na2O на поверхні поЯк сировинний матеріал для подової вогнетдової вогнетривкої цегли для флоат-ванни, як це ривкої цегли для флоат-ванни застосовують глиописано вище, то швидкість реакції з Na2O придуновмісний матеріал, відсотковий вміст компонентів шують шляхом використання матеріалу, що місякого представлено масовою часткою наступних тить від 2 до 4 % Ка2О, і чим більше питома площа оксидів: від 30 до 45 % АІ2О3 і від 50 до 65 1% поверхні часток, тим вище реакційна здатність. З SiO2. Для подової вогнетривкої цегли для флоатіншого боку, подову вогнетривку цеглу для флоатванни як глиновмісний матеріал використовують ванни виготовляють шляхом перемішування, фоматеріал, відсотковий вміст Na2O у якому не перермування і випалу гранульованого вогнетривкого вищує 1 %, для того, щоб зменшити проникнення матеріалу з метою виготовлення цегли, і з урахунатрієвого компонента зі скла, який дифундує в ванням характеристик, що потрібні для вогнетривмодульну ванну. У даному винаході в описі складу кої цегли, що підлягає виготовленню, як гранульовідсотковий вміст представлений масовою частваний вогнетривкий матеріал використовують, як кою, якщо інше не застережене. правило, матеріал, що містить від 20 до 60 % фраЯк добавку, що являє собою джерело Ка2О у кції гранул дрібного помелу з розміром зерен мевідповідності до даного винаходу, можуть бути нше 90 мкм, від 20 до 60 % фракції гранул середвикористані різноманітні калієві сполуки, а кращою нього помелу з розміром зерен від 90 мкм до 1 мм сполукою для використання є карбонат калію, що і від 20 до 60 % фракції гранул грубого помелу з легко доступний при відносно низької вартості. розміром зерен, що перевищує 1 мм. Що стосуєтьЯкщо вміст Ка2О складає менше 2 % мас., частка ся подової вогнетривкої цегли для флоат-ванни, кристобаліту прагне до зростання, у результаті що виготовляється з використанням такого гранучого стає важко придушити швидкість проникнення льованого вогнетривкого матеріалу, то та частина, Na2O зі скла у вогнетривку цеглу крізь товщу мощо містить фракцію гранул дрібного помелу, буде дульної ванни і стає важко запобігти виникненню просочуватися і роз'їдатися натрієвим компоненефекту відшаровування. З іншого боку, якщо вміст том, що дифундує в модульну ванну зі скла, з найКа2О перевищує 4 % мас., мулітна фаза після вибільшим ступенем імовірності, та частина, що міспалу прагне до зменшення, а склофаза прагне тить фракцію гранул середнього помелу, буде відповідно до збільшення, у результаті чого з'явроз'їдатися з другим по значимості ступенем імовіляється тенденція до погіршення високотемперарності, а та частина, що містить фракцію гранул турних характеристик вогнетривкої цегли. грубого помелу, буде роз'їдатися з найменшим Як конкретний спосіб використання глиновмісступенем імовірності. Відповідно, з метою зменного матеріалу, що містить від 30 до 45 % Аl2О3 і шення ступеня проникнення натрію доцільно виковід 50 до 65 % SiO2, у якому вміст Na2O не переристовувати гранульований вогнетривкий матерівищує 1 %, і додавання калієвої сполуки для того, ал, склад якого контролюють таким чином, щоб щоб вміст Ка2О у подовій вогнетривкій цеглі для фракція гранул дрібного помелу мала розмір зефлоат-ванни, що підлягає виготовленню, складав рен менше 90 мкм, вміст Ка2О складало від 2 до 4 від 2 до 4 %, можуть бути зазначені, наприклад, %, а вміст Na2O складало не більш 1 %. Крім того, спосіб, що включає додавання калієвої сполуки як більш доцільні використовувати матеріал, склад джерело Ка2О до зазначеного вище глиновмісного якого контролюють таким чином, щоб у фракції матеріалу, що містить від 30 до 45 % Аl2O3 і від 50 гранул дрібного помелу з розміром зерен менше до 65 % SiO2, перемішування, формування, випал 90 мкм і у фракції гранул середнього помелу з роі подальше дроблення матеріалу з метою одерзміром зерен від 90 мкм до 1 мм вміст Ка2О склажання гранульованого вогнетривкого матеріалу, дав від 2 до 4 %, а вміст Na2O складав не більш 1 перемішування отриманого гранульованого вогне%. Ще більш доцільно використовувати матеріал, тривкого матеріалу, його формування з приданням склад якого контролюють таким чином, щоб у фрайому форми, бажаної для подової вогнетривкої кції гранул грубого помелу з розміром зерен, що цегли для флоіт-ванни, і подальший випал з меперевищує 1 мм, вміст Ка2О і Na2O відповідав опитою одержання подової вогнетривкої цегли для саному вище, тобто, у всіх фракціях гранул вміст флоат-ванни (далі називаний першим способом Ка2О складав би від 2 до 4 %, а вміст Na2O склавиготовлення), і спосіб одержання подової вогнетдав би не більш 1 %. Як було зазначено вище, ривкої цегли для флоат-ванни, що включає додазавдяки використанню вогнетривкої цегли для вання гранульованої калієвої сполуки до глиновмідонної частини флоат-ванни, що має фракцію грасного матеріалу, що містить від 30 до 45 % АІ2О3 і нул дрібного помелу, яка містить зазначений вище від 50 до 65 % SiO2, перемішування і формування матеріал, швидкість утворення нефеліну на його отриманої суміші з приданням їй форми, бажаної поверхні може бути зменшена і виникнення ефекту для подової вогнетривкої цегли для флоат-ванни, відшаровування може бути переважно відвернене. з подальшим випалом (далі називаний другим При здійсненні першого способу виготовлення способом виготовлення). Однак даний спосіб не гранульований вогнетривкий матеріал, що містить обмежений цими двома прикладами. джерело Ка2О, переважно перемішують, формуУ тому випадку, коли Ка2О міститься в глиновють і просушують, після чого отриманий формовамісному матеріалі в малій кількості, додаткову кіний продукт піддають випалові при температурі від лькість калієвої сполуки коректують для того, щоб 1200 °С до 1400 °С. Якщо формований продукт вміст Ка2О у подовій вогнетривкій цеглі для флоатпіддають випалові при температурі нижче 1200°С, випалений продукт не буде стійким у значенні мі 9 91692 10 неральної фази, а якщо його піддають випалові масу кристобаліту і масу муліту можуть бути отрипри температурі вище 1400 °С, мулітна фаза після мані шляхом використання аналітичних кривих, випалу прагне до зменшення, більш конкретно, попередньо побудованих на основі піків інтенсивчастка мулітної фази буде складати менше 20 %, а ності кристобаліту і муліту, обмірюваних з викорисклофаза прагне відповідно до надлишкового збістанням рентгенівського дифрактометра (метод льшення, у результаті чого високотемпературні /2 , промені Cu-Kal). характеристики вогнетривкої цегли можуть погірПри здійсненні методу виміру, здійснюваного з шитися. Підданий випалові формований продукт використанням рентгенівського дифрактометра, дроблять з використанням дробарки і класифікупорошковим рентгенівським дифрактометром виють на частки грубого помелу з розміром зерен, мірюють пік інтенсивності порошкоподібного зразщо перевищує 1 мм, частки середнього помелу з ка, що порівнюють з аналітичною кривою, поперерозміром зерен від 90 мкм до 1 мм і частки дрібнодньо побудованою на основі виміру інтенсивності го помелу з розміром зерен менше 90 мкм. В такий пікових значень зразків, частки кристобаліту і муліспосіб одержують матеріал для виготовлення поту в які змінювали в п'ять етапів, у результаті чого дової вогнетривкої цегли для флоат-ванни, склад визначали цю частку. якого контролюють таким чином, щоб вміст Ка2О З іншого боку, у подовій вогнетривкій цеглі для складав від 2 до 4%мас. Потім отриманий матеріфлоат-ванни присутність кристалічної фази муліал перемішують і формують з приданням форми, ту, частка якої менше 20%, означає присутність бажаної для подової вогнетривкої цегли для фловідносно великої кількості склофази у вогнетривкій ат-ванни, просушують і піддають випалові при тецеглі, і в такому випадку з'являється тенденція до мпературі в діапазоні від 1200 °С до 1400 °С, у погіршення високотемпературних характеристик результаті чого одержують подову вогнетривку вогнетривкої цегли. цеглу для флоат-ванни. Частка кристалічної фази муліту представлена При здійсненні другого способу виготовлення у відсотковим вмістом (маса муліту)/{(маса кристовипадку, коли глиновмісний матеріал перемішубаліту)+(маса муліту)}, а дані про масу кристобаліють, формують, піддають випалові, а потім дробту і масу муліту визначають описаним вище метолять з метою одержання гранульованого вогнетдом з використанням рентгенівського ривкого матеріалу, до якого як джерело Ка2О дифрактометра. додають гранульовану калієву сполуку, добавка, Якщо цеглу великого розміру, наприклад, позастосовувана як джерело Ка2О, повинна бути дову вогнетривку цеглу для флоат-ванни, виготоврівномірно розподілена в глиновмісному матеріалі, ляють методом пресування у формах за допомощо містить Al2O3-SiO2, а розмір часток відповідно гою, наприклад, масляного гідравлічного преса, у має переважно, щонайменше, відповідати розмінапрямку площини, перпендикулярної напрямкові рові часток цього матеріалу. Більш переважно тиску, можуть мати місце ламінарні дефекти добавку, застосовувану як джерело Ка2О, попере(ефект відшаровування). Якщо вогнетривку цеглу дньо піддають тонкому помелові до розміру часвикористовують для донної частини флоат-ванни ток, який менше розміру часток фракції гранул в такому положенні, при якому ці дефекти розтадрібного помелу матеріалу, і потім перемішують із шовуються паралельно склу у флоат-ванні, відшаглиновмісним матеріалом. ровування нефеліну, який утворюється в резульУ тому випадку, коли для виготовлення подотаті реакції з Na2O, що проникає зі скла у вої вогнетривкої цегли для флоат-ванни, що виковогнетривку цеглу крізь товщу модульної ванни з ристовується для укладення в донну частину флоповерхні вогнетривкої цегли внаслідок її об'ємного ат-ванни, використовують глиновмісний матеріал, розширення, іншими словами, ефект відшаровущо первісно містить необхідну кількість Ка2О, а вання, може прискоритися. Відповідно, напрямок саме, коли глиновмісний матеріал містить від 30 додавання тиску в процесі пресування у формах до 45 % Аl2О3, від 50 до 65 % SiO2, не більш 1 % переважно є таким напрямком, у якому можливий Na2O і від 2 до 4 % Ка2О, швидкість утворення ненапрямок відшаровування був би перпендикулярфеліну на його поверхні може бути зменшена, а ним розташуванню скла у флоат-ванні, з урахувиникнення ефекту відшаровування може переваванням напрямку укладання вогнетривкої цегли у жно бути відвернене. флоат-ванну. У подовій вогнетривкій цеглі для флоат-ванни, Подова вогнетривка цегла для флоат-ванни, вміст наступних оксидів у якому складає: від 30 до виготовлена у відповідності до одного з описаних 45 % Аl2О3, від 50 до 65 % SiO2, не більш 1 % Na2O вище способів, має пористість у межах від 15 до і від 2 до 4 % Ка2О, присутність кристалічної фази 20 %, насипну питому вагу в межах від 2,1 до 2,3 і кристобаліту, частка якої перевищує 10 %, означає межу міцності при стисненні в межах від 30 до 70 присутність відносно малої кількості склофази у Мпа, що. з точки зору структури, задовольняє вивогнетривкої цегли, і поглинання об'ємного розшимогам механічної міцності і так далі. рення нефеліну, що утвориться на поверхні цегли Крім того, у флоат-ванні для одержання лисв результаті реакції з Na2O, що проникає зі скла у тового скла, у якій застосовується зазначена вище вогнетривку цеглу крізь товщу модульної ванни за подова вогнетривка цегла для флоат-ванни, ефект допомогою склофази, стає утрудненим і стає відшаровування в подовій вогнетривкій цеглі для утрудненим запобігання ефекту відшаровування, флоат-ванни може бути відвернений, іншими слощо небажано. вами, термін служби подової вогнетривкої цегли Частка кристалічної фази кристобаліту преддля флоат-ванни може бути збільшений, завдяки ставлена відсотковим вмістом (маса кристобалічому може бути збільшений проміжок часу, до моту)/{(маса кристобаліту)+(маса муліту)}, а дані про менту заміни подової вогнетривкої цегли для фло 11 91692 12 ат-ванни, що супроводжується припиненням робозкові 3 (приклад 1) і зразкові 4 (приклад 1) відповіти флоат-ванни. Відповідно, підвищиться продукдно. Як карбонат калію використовували карбонат тивність флоат-ванни, а вартість заміни цегли по калію, попередньо здрібнений у ступці. Перемішувідношенню до робочого часу може бути знижена вання здійснили в ступці. Перемішаний продукт до відносно низкою. помістили у форму і відформували в брикети з Крім того, у процесі одержання скла, де застовикористанням пресувальної машини. Формовасовується флоат-ванна, у якій використовується ний продукт піддали випалові при 1300 °С протязазначена вище подова вогнетривка цегла для гом 24 годин. флоат-ванни, зменшена імовірність появи дефекПідданий випалові продукт роздрібнили на тів (подряпин) скла, що супроводжують ефект відгранули, а отриманий гранульований вогнетривкий шаровування, якість стає більш високою, і більш матеріал перемішали, відформували у вигляді високою стає швидкість одержання бездефектних двох формованих продуктів з приданням форми, продуктів. Відповідно, вартість виробництва скла бажаної для подової вогнетривкої цегли для фломоже бути знижена до низької. ат-ванни, після чого ці два формованих продукти Приклади просушили і піддали випалові при 1300 °С і 1350 Нижче представлений більш докладний опис °С відповідно, у результаті чого були отримані два даного винаходу, що ведеться з посиланнями на типи подової вогнетривкої цегли для флоат-ванни. приклади і приклади для порівняння. Гранульований вогнетривкий матеріал містив 30 % Що стосується методу виміру дифракції рентфракції гранул дрібного помелу з розміром зерен генівських променів, вимір проводили за допомоменше 90 мкм, 30 % фракції гранул середнього гою рентгенівського дифрактометра X Pert-MPD помелу з розміром зерен від 90 мкм до 1 мм і 40 % фракції гранул грубого помелу з розміром зерен, (метод /2 , промені Cu-Kal), що поставляється що перевищував 1 мм. Склад приготовленої цегли компанією PHILIPS, з використанням порошку як по суті був таким же, як і склад гранульованого зразка. Вимірові були піддані зразки п'яти типів зі матеріалу. співвідношеннями муліту до кристобаліту 100 : 9, Результати виміру дифракції рентгенівських 75 : 25, 50 : 50, 25 : 75 і 0 : 100 з метою одержання променів у відношенні зразків для іспитів отримааналітичної кривої на основі цих співвідношень і ної подової вогнетривкої цегли для флоат-ванни і інтенсивності рентгенівських піків. пропорції кристалічних фаз показані на фігурах 1, Результати хімічного аналізу значень матеріа2, 3 і 4. Фіг. 1 ілюструє результати виміру дифраклів, які містили AI2O3-SіO2 і які були використані в ції рентгенівських променів у відношенні зразків прикладах 1 і 2, як це представлено масовою часдля іспитів, отриманих шляхом випалу формоваткою оксидів у відсотках, представлені в таблиці 1. них продуктів при 1300 °С. Фіг. 2 ілюструє резульГлиновмісний матеріал, позначений як матеріал А, тати виміру дифракції рентгенівських променів у містить 1,1 % мас. Ка2О, а глиновмісний матеріал, відношенні зразків для іспитів, отриманих шляхом позначений як матеріал В, містить 0,3 % мас. випалу формованих продуктів при 1350 °С. Фіг. 3 Ка2О. ілюструє пропорції кристалічних фаз у відношенні зразків для іспитів, отриманих шляхом випалу формованих продуктів при 1300 °С. Фіг. 4 ілюструє пропорції кристалічних фаз у відношенні зразків для іспитів, отриманих шляхом випалу формованих продуктів при 1350 °С. Вертикальна вісь представляє інтенсивність пікового значення кожного кристала, а горизонтальна вісь представляє масову частку К2О в відсотках. Фігури 1 і 2 підтверджують, що інтенсивності пікових значень, які представляють частки кристобаліту і кварцу, зменшуються в міру того, як масова частка К2О збільшується до 2, 3 і 4 % (приклад 1), у порівнянні з тим випадком, коли карбонат калію не додають (частка кристалічної фази кристобаліту складає 11 %) (приклад для порівняння 1). Крім того, підтверджується і те, що частка кристалічної фази кристобаліту також зменшується. Таке явище свідчить про те, що склофаза, багата на К2О, збільшується, що придушує реакцію з Na2O на поверхні вогнетривкої цегли, яка підлягає Приклад 1 використанню в донної частини флоат-ванни. До 10 г глиновмісного матеріалу А додали каКрім того, як виявляється з фігур 3 і 4, частка рбонат калію як джерело Ка2О у кількості 1,1% (не кристалічної фази кристобаліту перевищує 10 % у додавали), 2, 3 або 4 % з розрахунку масової часттому випадку, коли карбонат калію не додають ки Ка2О, одержуваної після змішування. Матеріал, (приклад для порівняння 1), і частка кристалічної у який не додавали карбонат калію, відповідає фази кристобаліту складає менше 10 % у тому зразкові 1 (приклад для порівняння 1), а суміші, що випадку, коли карбонат калію додають таким чимістили карбонат калію, доданий у кількостях 2 %, ном, щоб масова частка К2О складала 2, 3 або 4 % 3 % і 4 %, відповідають зразкові 2 (приклад 1), зра(приклад 1). 13 91692 14 Відповідно, можна припустити, що викорисілюструє пропорції кристалічних фаз у відношенні тання подової вогнетривкої цегли для флоатзразків для іспитів, отриманих шляхом випалу фованни, отриманої у відповідності до прикладу 1, рмованих продуктів при 1300°С. Фіг. 8 ілюструє дозволяє запобігти ефект відшаровування. пропорції кристалічних фаз у відношенні зразків Приклад 2 для іспитів, отриманих шляхом випалу формоваВідповідно до такої ж методики, як і в прикладі них продуктів при 1350 °С. Вертикальна вісь пред1, до 10 г глиновмісного матеріалу В додали карставляє інтенсивність пікового значення кожного бонат калію як джерело Ка2О у кількості 0,3 (не кристала, а горизонтальна вісь представляє масододавали), 2, 3, 4 або 6 % з розрахунку масової ву частку Ка2О в відсотках. частки Ка2О, одержуваної після змішування. МатеУстановлено, що інтенсивності пікових знаріал, у який не додавали карбонат калію, відповічень кристобаліту і кварцу в тому випадку, коли дає зразкові 5 (приклад для порівняння 2), а сумікарбонат калію не додавали (приклад для порівші, що містили карбонат калію, доданий у няння 2), як і раніше перевищують ті, котрі були кількостях 2 %, 3 %, 4 % і 6 %, відповідають зразконстатовані в прикладі 1. Це означає, що кількість кові 6 (приклад 2), зразкові 7 (приклад 2), зразкові склофази у вогнетривкій цеглі мала, і, відповідно, 8 (приклад 2) і зразкові 9 (приклад для порівняння реакція з Na2O на поверхні вогнетривкої цегли, що 3) відповідно. Як карбонат калію використовували підлягає використанню в донної частини флоаткарбонат калію, попередньо здрібнений у ступці. ванни, не може бути подавлена. До такого матеріПеремішування здійснили в ступці. Перемішаний алу додають карбонат калію в кількості 2, 3, 4 або продукт помістили у форму і відформували в бри6 % з розрахунку масової частки Ка2О, одержувакети з використанням пресувальної машини. Форної після змішування, з наступним випалом, завдямований продукт піддали випалові при 1300 °С ки чому інтенсивності пікових значень кристобаліту протягом 24 годин. і кварцу зменшуються в тому випадку, коли вміст Підданий випалові продукт роздрібнили на Ка2О складає 2, 3 або 4 % (приклад 2). і реакція з гранули, а отриманий гранульований вогнетривкий Na2O, як це описано в прикладі 1, придушується. матеріал перемішали, відформували у вигляді Якщо карбонат калію додають у кількості 6 % (придвох формованих продуктів з приданням форми, клад для порівняння 3) з розрахунку масової частбажаної для подової вогнетривкої цегли для флоки Ка2О, одержуваної після змішування, з наступат-ванни, після чого ці два формованих продукти ним випалом, зменшення інтенсивності пікового просушили і піддали випалові при 1300 °С и 1350 значення муліту стає помітним, і частка муліту °С відповідно, у результаті чого були отримані два помітно зменшується до не більш 20 %, як це потипи подової вогнетривкої цегли для флоат-ванни. казано на фігурах 7 і 8. А саме, кількість склофази Зазначений вище гранульований вогнетривкий є присутньою у надлишку, і високотемпературні матеріал містив 30 % фракції гранул дрібного похарактеристики вогнетривкої цегли можуть погірмелу з розміром зерен менше 90 мкм, 30 % фракшитися. Відповідно, передбачається, що виникції гранул середнього помелу з розміром зерен від нення ефекту відшаровування може бути відвер90 мкм до 1 мм і 40 % фракції гранул грубого понене шляхом використання подової вогнетривкої мелу з розміром зерен, що перевищував 1 мм. цегли для флоат-ванни, отриманої у відповідності Склад приготовленої цегли по суті був таким же, до прикладу 2. як і склад гранульованого матеріалу. Промислова застосовність Результати виміру дифракції рентгенівських Даний винахід доцільно використовувати для променів у відношенні зразків для іспитів отримавиготовлення подової вогнетривкої цегли для ної подової вогнетривкої цегли для флоат-ванни і флоат-ванни, оскільки може бути досягнута висока пропорції кристалічних фаз показані на фігурах 5, ефективність запобігання виникнення ефекту від6, 7 і 8. Фіг. 5 ілюструє результати виміру дифракшаровування. ції рентгенівських променів у відношенні зразків Повне розкриття патентної заявки Японії № для іспитів, отриманих шляхом випалу формова2004-325473, поданої 9 листопада 2004 p., вклюних продуктів при 1300 °С. Фіг. 6 ілюструє резульчаючи опис, формулу винаходу і реферат, вклютати виміру дифракції рентгенівських променів у чено в даний опис за допомогою посилання у всій відношенні зразків для іспитів, отриманих шляхом його повноті. випалу формованих продуктів при 1350 °С. Фіг. 7 15 91692 16 17 Комп’ютерна верстка В. Мацело 91692 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюFire brick for bottom portion of float-bath, the method for its production, float-bath and the method for the production of plate glass with the use of float-bath

Автори англійськоюKabashima Shudzhi, Sakai Kouzou, Yokotany Masamichi

Назва патенту російськоюОгнеупорный кирпич для донной части флоат-ванны, способ ее изготовления, флоат-ванна и способ изготовления листового стекла с использованием флоат-ванны

Автори російськоюКабашима Шуджи, Сакаи Коузоу, Йокотани Масамичи

МПК / Мітки

МПК: C04B 35/18, C03B 5/00, C03B 18/00

Мітки: спосіб, виготовлення, скла, листового, флоат-ванни, використанням, донної, частини, флоат-ванна, цегла, вогнетривка

Код посилання

<a href="https://ua.patents.su/9-91692-vognetrivka-cegla-dlya-donno-chastini-float-vanni-sposib-vigotovlennya-float-vanna-ta-sposib-vigotovlennya-listovogo-skla-z-vikoristannyam-float-vanni.html" target="_blank" rel="follow" title="База патентів України">Вогнетривка цегла для донної частини флоат-ванни, спосіб її виготовлення, флоат-ванна та спосіб виготовлення листового скла з використанням флоат-ванни</a>