Пристрій і спосіб очищення об’єктів, зокрема тонких дисків

Формула / Реферат

1. Пристрій для очищення тонких пластин (6), в якому пластини (6) закріплені однією стороною на несучому пристрої (2), і при цьому утворений проміжок (7) між двома суміжними пластинами (6), причому пристрій по суті складається з:

промивального пристрою (15), за допомогою якого текуче середовище вводиться у відповідні проміжки (7), і бака (14), який може наповнюватися текучим середовищем і виконаний з такими розмірами, що вміщає несучий пристрій (2),

який відрізняється тим, що промивальний пристрій (15) містить щонайменше один промивальний елемент (16), який має множину сопел і конструкцію з двох частин, причому кожна відповідна частина виконується збоку на одній довгій стороні бака (14) таким чином, що обидві частини проходять паралельно подовжній осі бака і, по відношенню до їх напрямку потоку, позиціоновані в протилежних напрямках, і при цьому обидві частини щонайменше одного промивального елемента (16) виконані регульованими, таким чином, що безпосередньо протилежні сопла не активуються одночасно.

2. Пристрій за п. 1, який відрізняється тим, що сопла функціонально сполучені один з одним щонайменше через один сопловий блок з тим, щоб вони могли в результаті цього живитися тією ж кількістю текучого середовища.

3. Пристрій за п. 1 або 2, який відрізняється тим, що щонайменше один промивальний елемент (16) розділений на декілька сегментів з обох сторін, при цьому кожний з сегментів має один сопловий блок.

4. Пристрій за п. 1 або 2, який відрізняється тим, що положення обох частин промивального елемента (16), якщо необхідно, окремо одна від одної, є регульованим.

5. Пристрій за п. 1 або 2, який відрізняється тим, що або промивальний пристрій (15) може переміщатися відповідно до нерухомого несучого пристрою (2), або несучий пристрій (2) може переміщатися відповідно до нерухомого промивального пристрою (15), або несучий пристрій (2), а також промивальний пристрій (15) можуть переміщатися по відношенню один до одного.

6. Пристрій за п. 1 або 2, який відрізняється тим, що передбачений щонайменше один ультразвуковий пристрій (18), який виконаний всередині бака (14) за вибором нерухомим або рухомим.

7. Пристрій за п. 1 або 2, який відрізняється тим, що декілька промивальних елементів (16) розташовані на різних рівнях по відношенню до глибини бака (14).

8. Пристрій за п. 1 або 2, який відрізняється тим, що щонайменше один промивальний елемент (16) є регульованим по вертикалі всередині бака (14).

9. Пристрій за п. 6, який відрізняється тим, що ультразвуковий пристрій (18) містить випромінювачі (19) ультразвуку, які розташовані похило до горизонтальної орієнтації несучого пристрою (2).

10. Пристрій за п. 6, який відрізняється тим, що випромінювачі (19) ультразвуку виконані обертовими.

11. Спосіб очищення тонких пластин (6) за допомогою пристрою, в якому пластини (6) закріплені однією стороною на несучому пристрої (2), і при цьому утворений проміжок (7) між двома суміжними пластинами, при цьому пристрій по суті складається з промивального пристрою (15), за допомогою якого текуче середовище вводиться у відповідні проміжки (7), і бака (14), який може наповнюватися текучим середовищем, і виконаний з такими розмірами, що вміщає несучий пристрій (2), який відрізняється тим, що він включає нижченаведені етапи процесу:

a) вставлення несучого пристрою (2) разом з бруском (1) підкладок в пустий або частково заповнений бак (14);

b) виконання процесу очищення за допомогою промивального пристрою (15);

при цьому промивальний пристрій (15) містить щонайменше один промивальний елемент (16), що має декілька сопел, і конструкцію з двох частин, причому кожна відповідна частина є виконуваною збоку на одній довгій стороні бака (14), таким чином, що обидві частини проходять паралельно подовжній осі бака і, по відношенню до їх напрямку потоку, позиціоновані в протилежних напрямах, при цьому безпосередньо протилежні сопла щонайменше одного промивального елемента (16) не активуються одночасно.

12. Спосіб за п. 11, який відрізняється тим, що він включає додатковий етап с) виконання процесу очищення за допомогою ультразвукового пристрою (18), розташованого в баці (14), в присутності текучого середовища.

13. Спосіб за п. 12, який відрізняється тим, що етап b) процесу виконують раніше і після етапу с) процесу.

14. Спосіб за п. 12, який відрізняється тим, що етапи b) і с) процесу виконують декілька разів один за одним.

15. Спосіб за одним з пп. 11-14, який відрізняється тим, що етап b) процесу виконують за допомогою теплого текучого середовища.

16. Спосіб за одним з пп. 11-14, який відрізняється тим, що етап с) процесу виконують за допомогою холодного текучого середовища.

17. Спосіб за одним з пп. 11-16, який відрізняється тим, що завершальний процес очищення містить виконання процесу очищення за допомогою промивального пристрою (15) з використанням холодного текучого середовища.

Текст

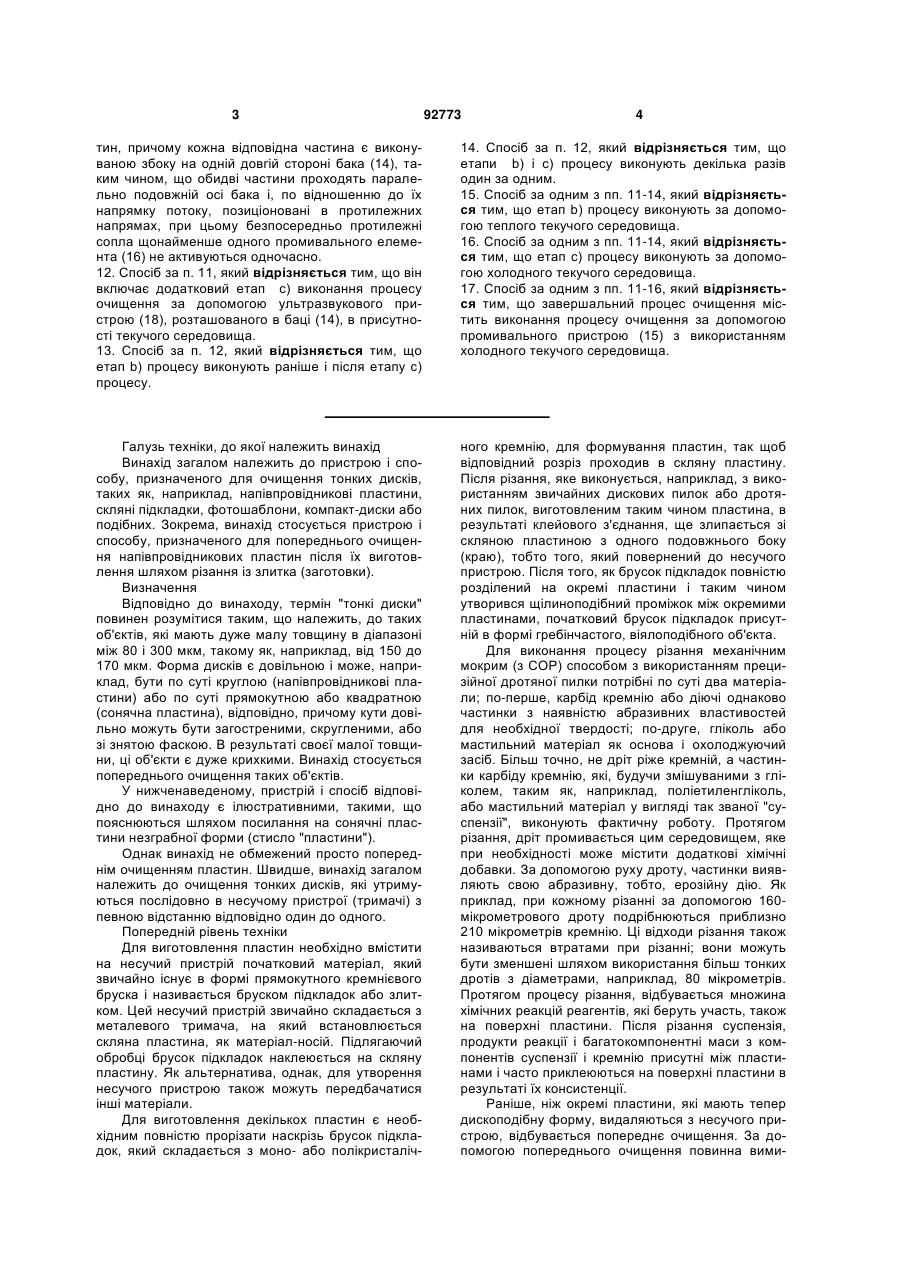

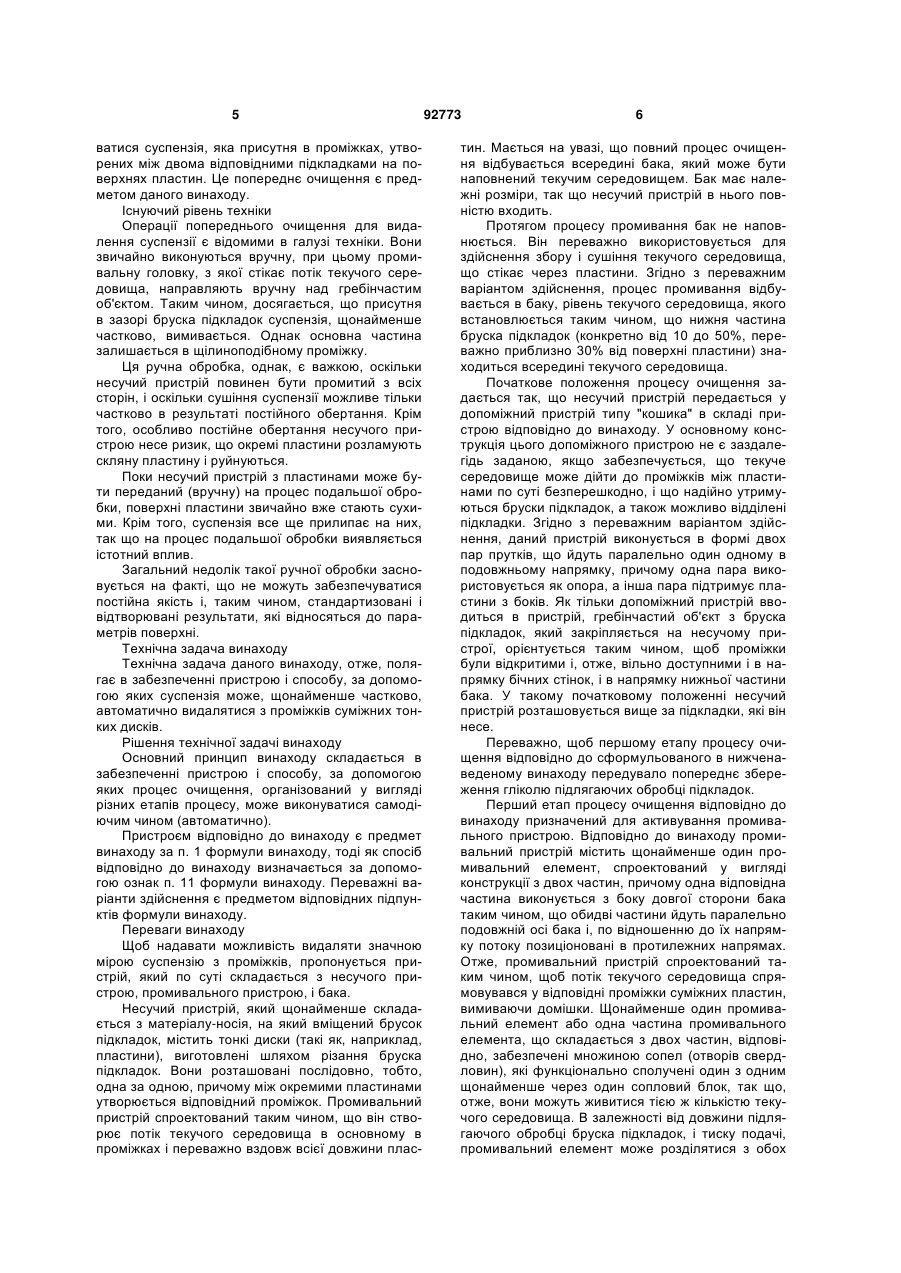

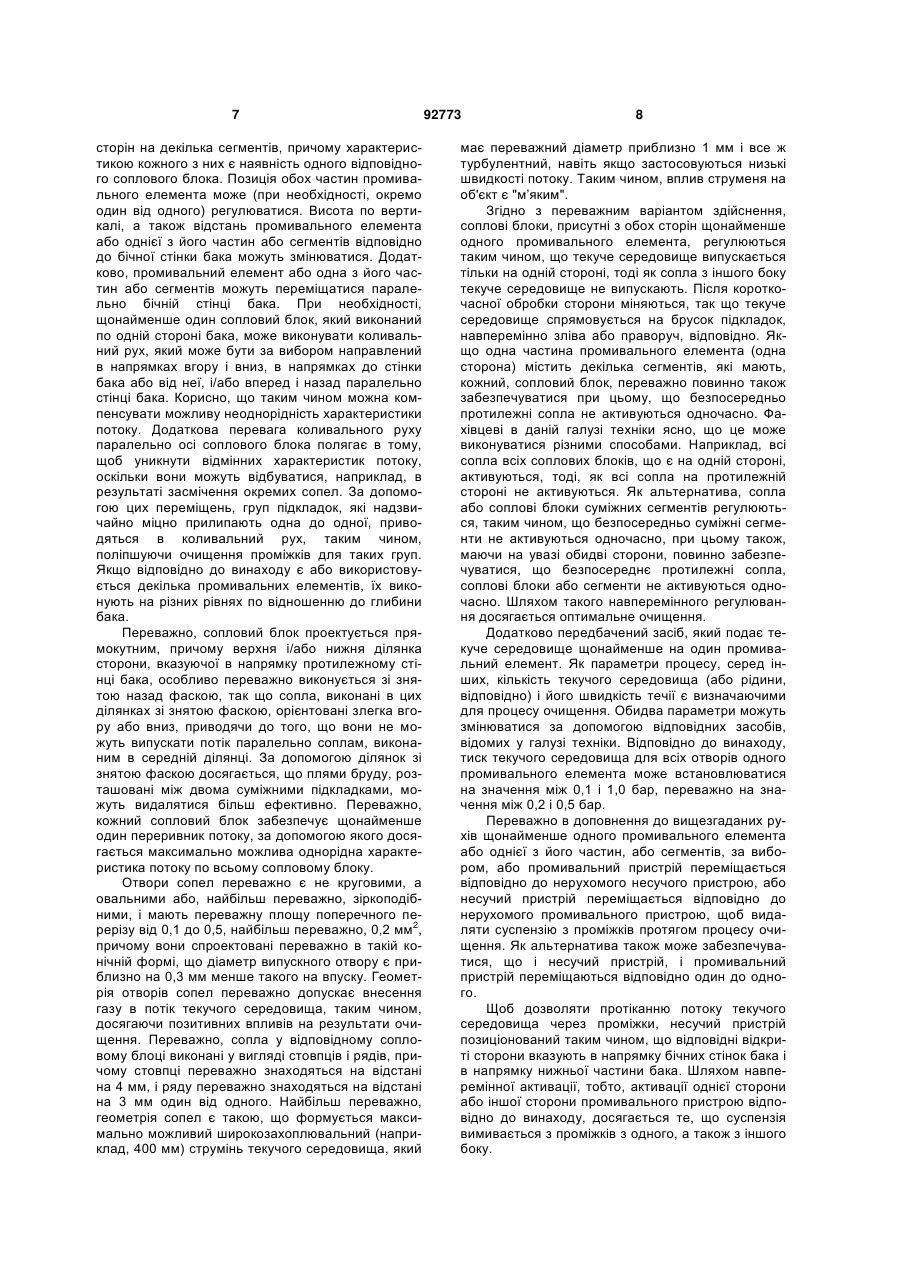

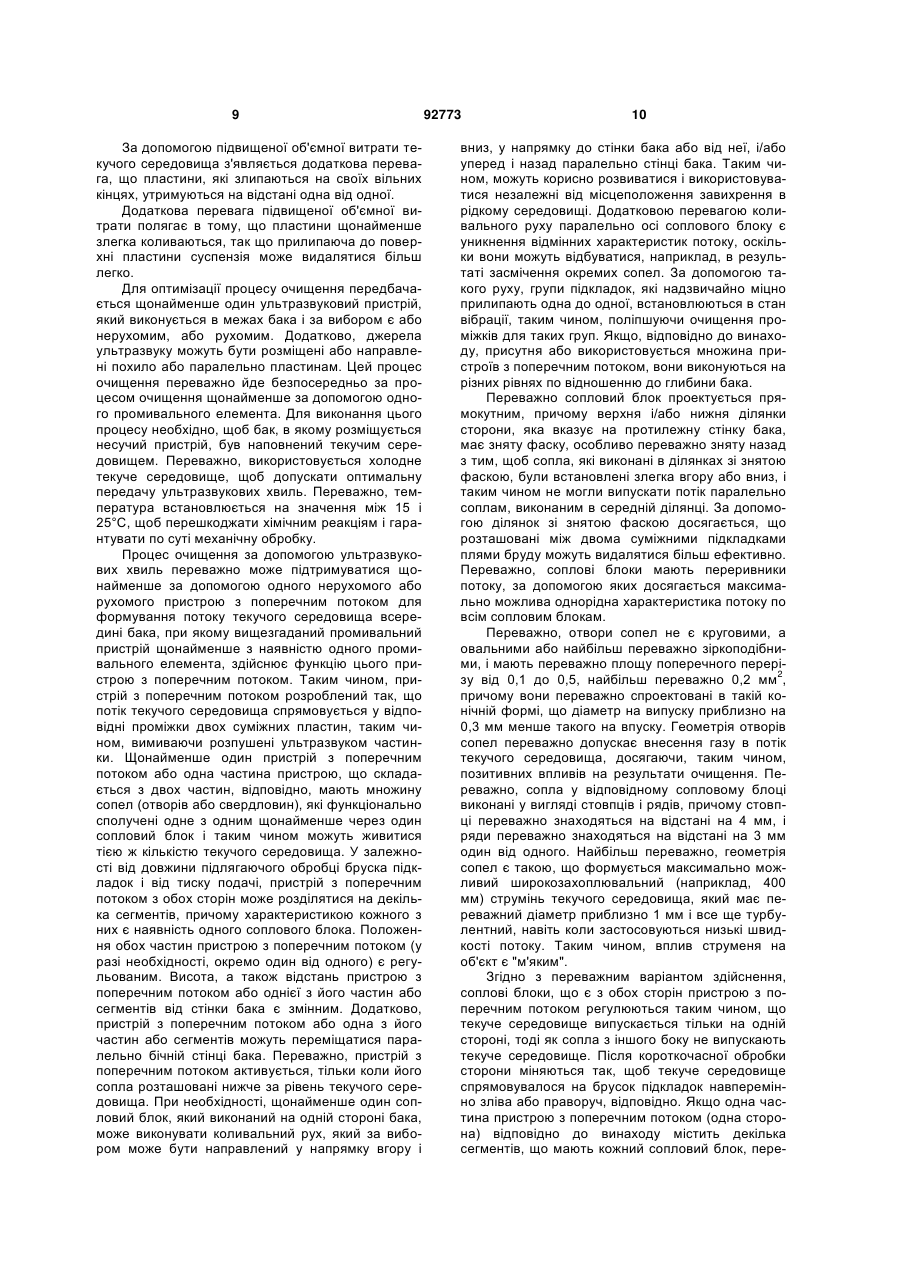

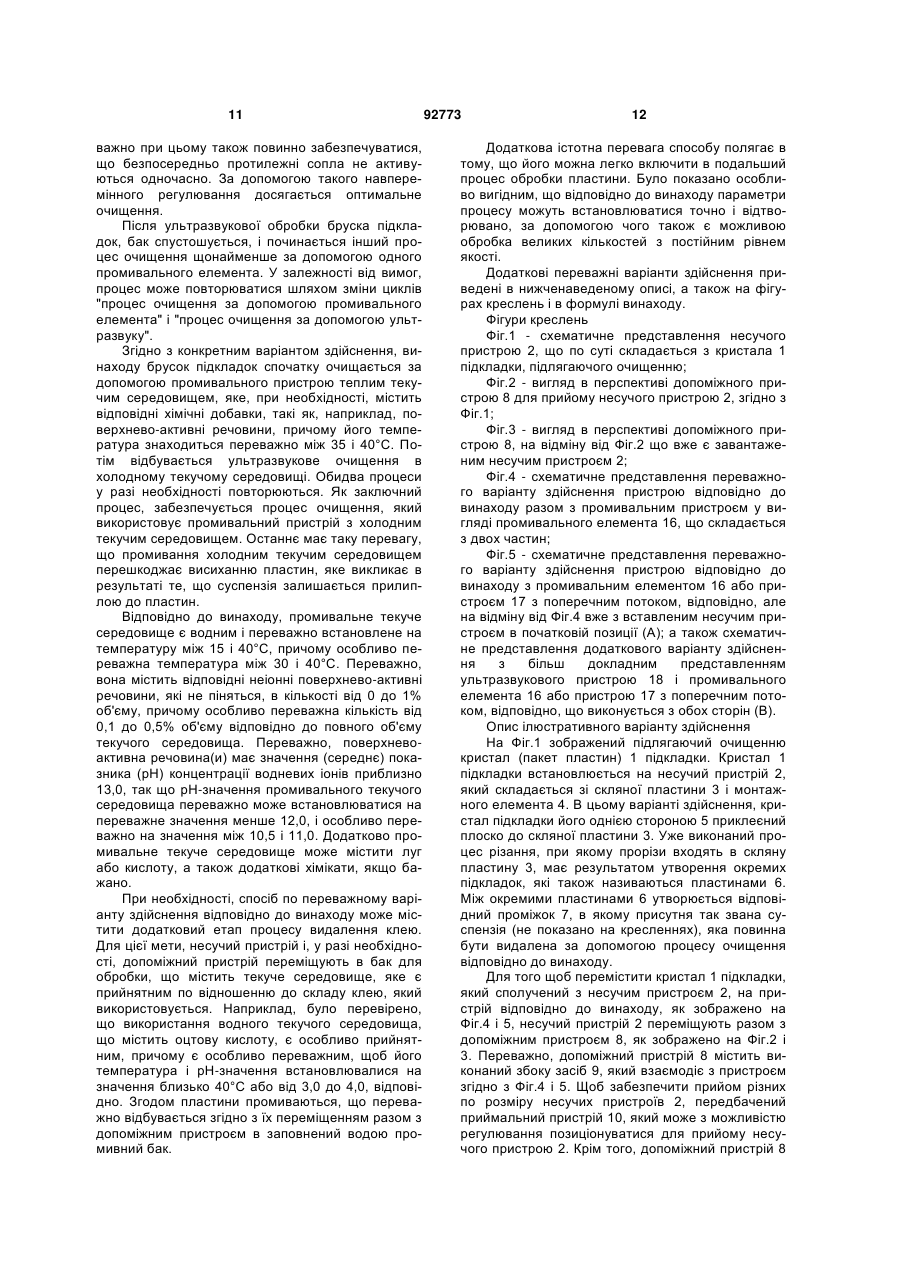

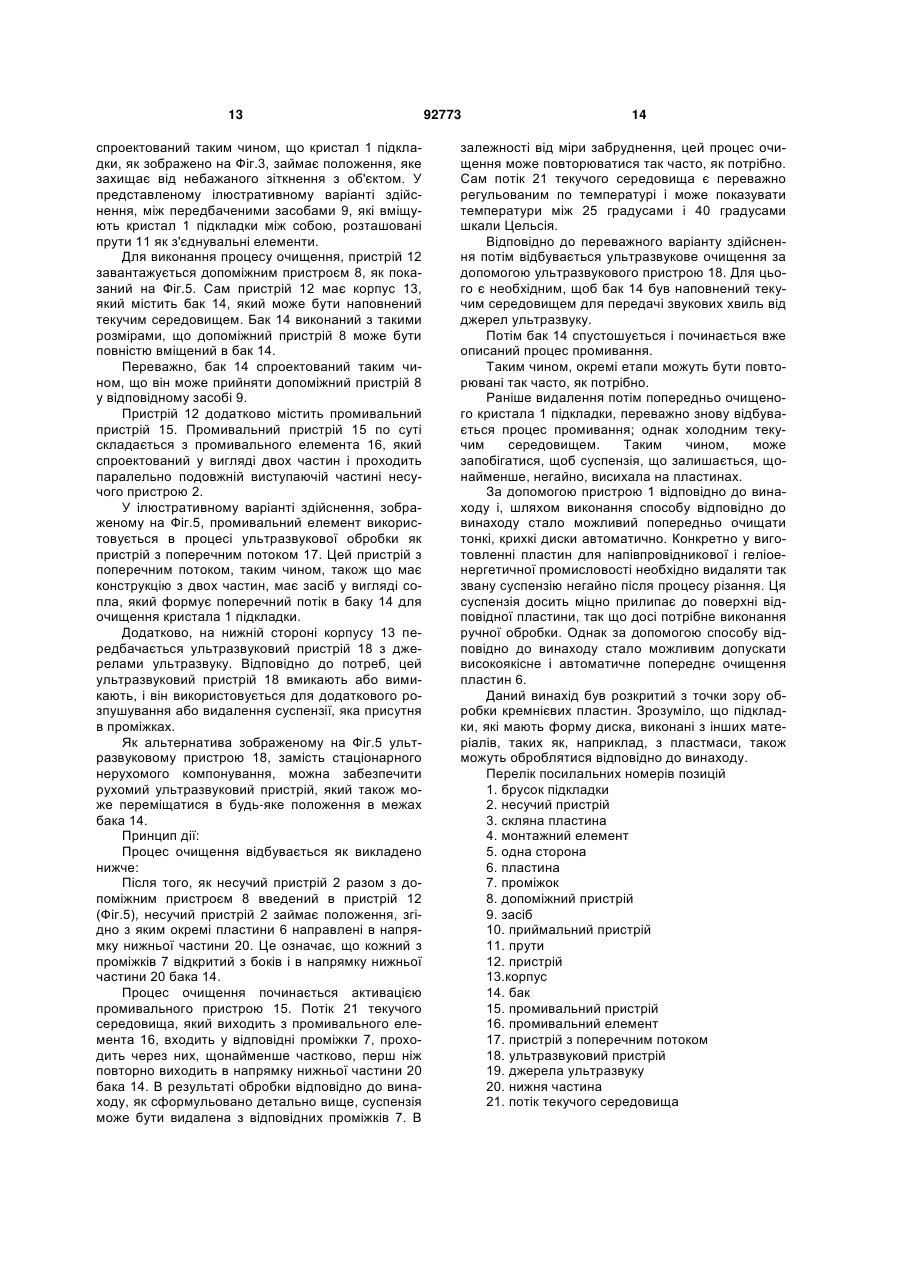

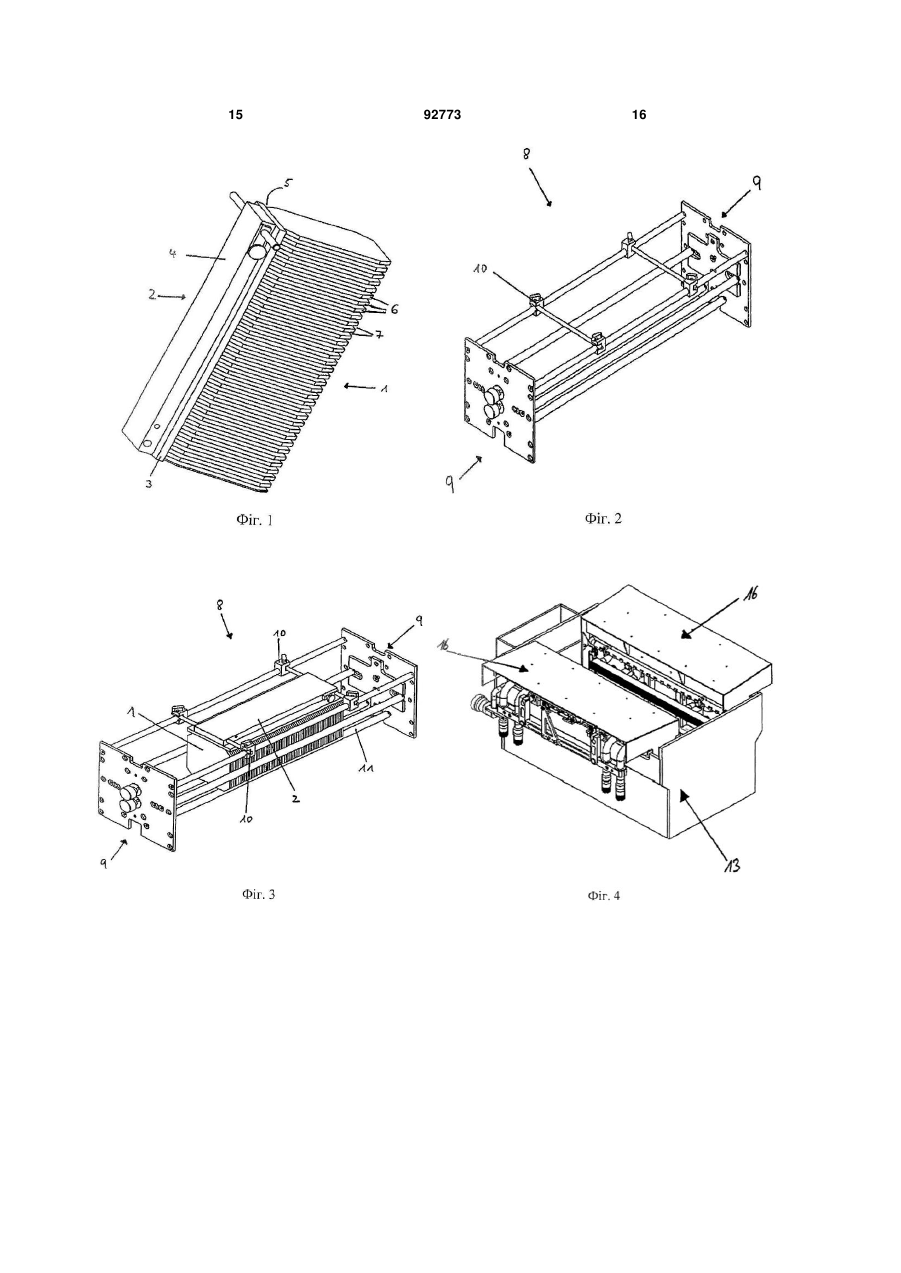

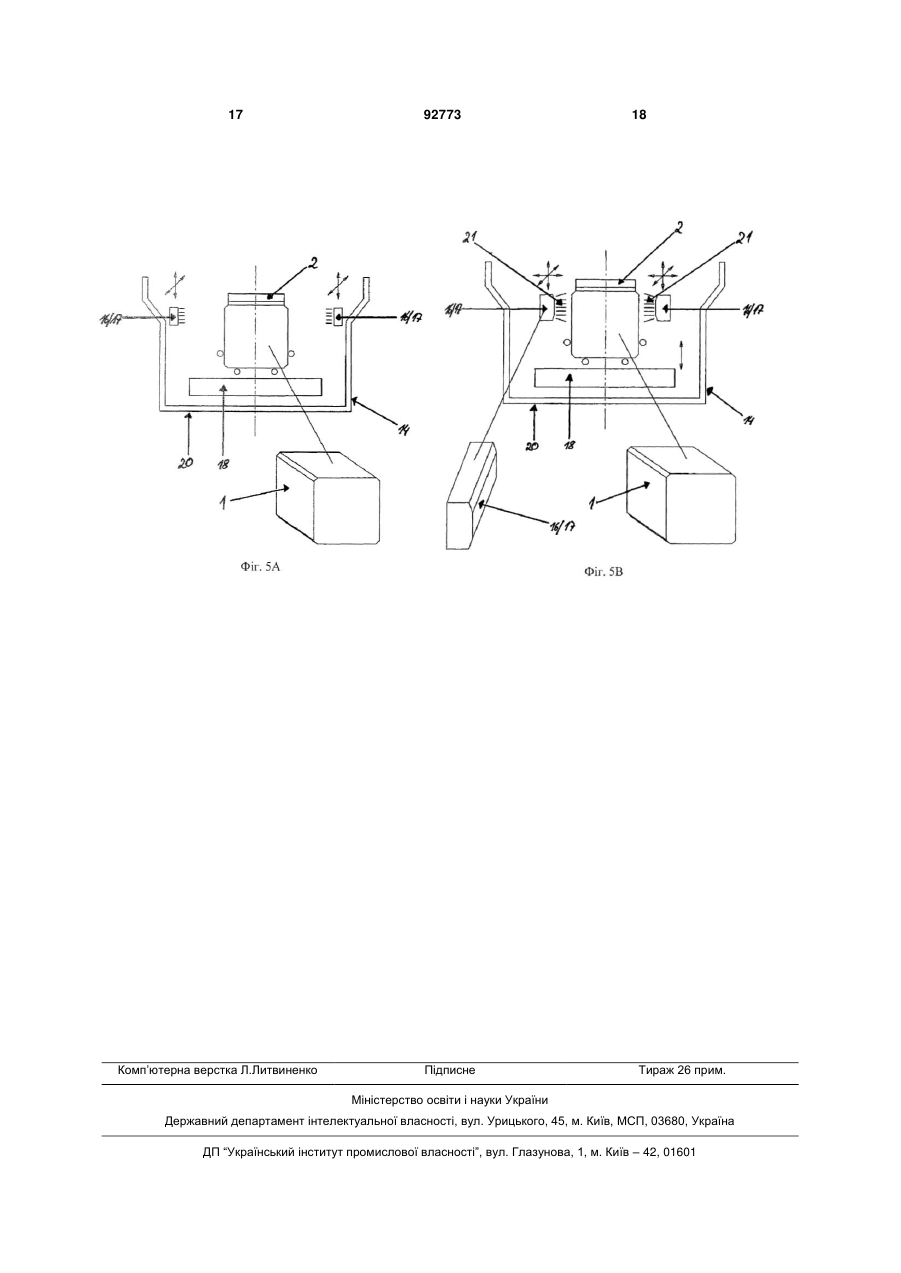

1. Пристрій для очищення тонких пластин (6), в якому пластини (6) закріплені однією стороною на несучому пристрої (2), і при цьому утворений проміжок (7) між двома суміжними пластинами (6), причому пристрій по суті складається з: промивального пристрою (15), за допомогою якого текуче середовище вводиться у відповідні проміжки (7), і бака (14), який може наповнюватися текучим середовищем і виконаний з такими розмірами, що вміщає несучий пристрій (2), який відрізняється тим, що промивальний пристрій (15) містить щонайменше один промивальний елемент (16), який має множину сопел і конструкцію з двох частин, причому кожна відповідна частина виконується збоку на одній довгій стороні бака (14) таким чином, що обидві частини проходять паралельно подовжній осі бака і, по відношенню до їх напрямку потоку, позиціоновані в протилежних напрямках, і при цьому обидві частини щонайменше одного промивального елемента (16) виконані регульованими, таким чином, що безпосередньо протилежні сопла не активуються одночасно. 2. Пристрій за п. 1, який відрізняється тим, що сопла функціонально сполучені один з одним щонайменше через один сопловий блок з тим, щоб вони могли в результаті цього живитися тією ж кількістю текучого середовища. 3. Пристрій за п. 1 або 2, який відрізняється тим, що щонайменше один промивальний елемент (16) розділений на декілька сегментів з обох сторін, при цьому кожний з сегментів має один сопловий блок. 4. Пристрій за п. 1 або 2, який відрізняється тим, що положення обох частин промивального елеме 2 (19) 1 3 92773 4 тин, причому кожна відповідна частина є виконуваною збоку на одній довгій стороні бака (14), таким чином, що обидві частини проходять паралельно подовжній осі бака і, по відношенню до їх напрямку потоку, позиціоновані в протилежних напрямах, при цьому безпосередньо протилежні сопла щонайменше одного промивального елемента (16) не активуються одночасно. 12. Спосіб за п. 11, який відрізняється тим, що він включає додатковий етап с) виконання процесу очищення за допомогою ультразвукового пристрою (18), розташованого в баці (14), в присутності текучого середовища. 13. Спосіб за п. 12, який відрізняється тим, що етап b) процесу виконують раніше і після етапу с) процесу. 14. Спосіб за п. 12, який відрізняється тим, що етапи b) і с) процесу виконують декілька разів один за одним. 15. Спосіб за одним з пп. 11-14, який відрізняється тим, що етап b) процесу виконують за допомогою теплого текучого середовища. 16. Спосіб за одним з пп. 11-14, який відрізняється тим, що етап с) процесу виконують за допомогою холодного текучого середовища. 17. Спосіб за одним з пп. 11-16, який відрізняється тим, що завершальний процес очищення містить виконання процесу очищення за допомогою промивального пристрою (15) з використанням холодного текучого середовища. Галузь техніки, до якої належить винахід Винахід загалом належить до пристрою і способу, призначеного для очищення тонких дисків, таких як, наприклад, напівпровідникові пластини, скляні підкладки, фотошаблони, компакт-диски або подібних. Зокрема, винахід стосується пристрою і способу, призначеного для попереднього очищення напівпровідникових пластин після їх виготовлення шляхом різання із злитка (заготовки). Визначення Відповідно до винаходу, термін "тонкі диски" повинен розумітися таким, що належить, до таких об'єктів, які мають дуже малу товщину в діапазоні між 80 і 300 мкм, такому як, наприклад, від 150 до 170 мкм. Форма дисків є довільною і може, наприклад, бути по суті круглою (напівпровідникові пластини) або по суті прямокутною або квадратною (сонячна пластина), відповідно, причому кути довільно можуть бути загостреними, скругленими, або зі знятою фаскою. В результаті своєї малої товщини, ці об'єкти є дуже крихкими. Винахід стосується попереднього очищення таких об'єктів. У нижченаведеному, пристрій і спосіб відповідно до винаходу є ілюстративними, такими, що пояснюються шляхом посилання на сонячні пластини незграбної форми (стисло "пластини"). Однак винахід не обмежений просто попереднім очищенням пластин. Швидше, винахід загалом належить до очищення тонких дисків, які утримуються послідовно в несучому пристрої (тримачі) з певною відстанню відповідно один до одного. Попередній рівень техніки Для виготовлення пластин необхідно вмістити на несучий пристрій початковий матеріал, який звичайно існує в формі прямокутного кремнієвого бруска і називається бруском підкладок або злитком. Цей несучий пристрій звичайно складається з металевого тримача, на який встановлюється скляна пластина, як матеріал-носій. Підлягаючий обробці брусок підкладок наклеюється на скляну пластину. Як альтернатива, однак, для утворення несучого пристрою також можуть передбачатися інші матеріали. Для виготовлення декількох пластин є необхідним повністю прорізати наскрізь брусок підкладок, який складається з моно- або полікристаліч ного кремнію, для формування пластин, так щоб відповідний розріз проходив в скляну пластину. Після різання, яке виконується, наприклад, з використанням звичайних дискових пилок або дротяних пилок, виготовленим таким чином пластина, в результаті клейового з'єднання, ще злипається зі скляною пластиною з одного подовжнього боку (краю), тобто того, який повернений до несучого пристрою. Після того, як брусок підкладок повністю розділений на окремі пластини і таким чином утворився щілиноподібний проміжок між окремими пластинами, початковий брусок підкладок присутній в формі гребінчастого, віялоподібного об'єкта. Для виконання процесу різання механічним мокрим (з СОР) способом з використанням прецизійної дротяної пилки потрібні по суті два матеріали; по-перше, карбід кремнію або діючі однаково частинки з наявністю абразивних властивостей для необхідної твердості; по-друге, гліколь або мастильний матеріал як основа і охолоджуючий засіб. Більш точно, не дріт ріже кремній, а частинки карбіду кремнію, які, будучи змішуваними з гліколем, таким як, наприклад, поліетиленгліколь, або мастильний матеріал у вигляді так званої "суспензії", виконують фактичну роботу. Протягом різання, дріт промивається цим середовищем, яке при необхідності може містити додаткові хімічні добавки. За допомогою руху дроту, частинки виявляють свою абразивну, тобто, ерозійну дію. Як приклад, при кожному різанні за допомогою 160мікрометрового дроту подрібнюються приблизно 210 мікрометрів кремнію. Ці відходи різання також називаються втратами при різанні; вони можуть бути зменшені шляхом використання більш тонких дротів з діаметрами, наприклад, 80 мікрометрів. Протягом процесу різання, відбувається множина хімічних реакцій реагентів, які беруть участь, також на поверхні пластини. Після різання суспензія, продукти реакції і багатокомпонентні маси з компонентів суспензії і кремнію присутні між пластинами і часто приклеюються на поверхні пластини в результаті їх консистенції. Раніше, ніж окремі пластини, які мають тепер дископодібну форму, видаляються з несучого пристрою, відбувається попереднє очищення. За допомогою попереднього очищення повинна вими 5 ватися суспензія, яка присутня в проміжках, утворених між двома відповідними підкладками на поверхнях пластин. Це попереднє очищення є предметом даного винаходу. Існуючий рівень техніки Операції попереднього очищення для видалення суспензії є відомими в галузі техніки. Вони звичайно виконуються вручну, при цьому промивальну головку, з якої стікає потік текучого середовища, направляють вручну над гребінчастим об'єктом. Таким чином, досягається, що присутня в зазорі бруска підкладок суспензія, щонайменше частково, вимивається. Однак основна частина залишається в щілиноподібному проміжку. Ця ручна обробка, однак, є важкою, оскільки несучий пристрій повинен бути промитий з всіх сторін, і оскільки сушіння суспензії можливе тільки частково в результаті постійного обертання. Крім того, особливо постійне обертання несучого пристрою несе ризик, що окремі пластини розламують скляну пластину і руйнуються. Поки несучий пристрій з пластинами може бути переданий (вручну) на процес подальшої обробки, поверхні пластини звичайно вже стають сухими. Крім того, суспензія все ще прилипає на них, так що на процес подальшої обробки виявляється істотний вплив. Загальний недолік такої ручної обробки засновується на факті, що не можуть забезпечуватися постійна якість і, таким чином, стандартизовані і відтворювані результати, які відносяться до параметрів поверхні. Технічна задача винаходу Технічна задача даного винаходу, отже, полягає в забезпеченні пристрою і способу, за допомогою яких суспензія може, щонайменше частково, автоматично видалятися з проміжків суміжних тонких дисків. Рішення технічної задачі винаходу Основний принцип винаходу складається в забезпеченні пристрою і способу, за допомогою яких процес очищення, організований у вигляді різних етапів процесу, може виконуватися самодіючим чином (автоматично). Пристроєм відповідно до винаходу є предмет винаходу за п. 1 формули винаходу, тоді як спосіб відповідно до винаходу визначається за допомогою ознак п. 11 формули винаходу. Переважні варіанти здійснення є предметом відповідних підпунктів формули винаходу. Переваги винаходу Щоб надавати можливість видаляти значною мірою суспензію з проміжків, пропонується пристрій, який по суті складається з несучого пристрою, промивального пристрою, і бака. Несучий пристрій, який щонайменше складається з матеріалу-носія, на який вміщений брусок підкладок, містить тонкі диски (такі як, наприклад, пластини), виготовлені шляхом різання бруска підкладок. Вони розташовані послідовно, тобто, одна за одною, причому між окремими пластинами утворюється відповідний проміжок. Промивальний пристрій спроектований таким чином, що він створює потік текучого середовища в основному в проміжках і переважно вздовж всієї довжини плас 92773 6 тин. Мається на увазі, що повний процес очищення відбувається всередині бака, який може бути наповнений текучим середовищем. Бак має належні розміри, так що несучий пристрій в нього повністю входить. Протягом процесу промивання бак не наповнюється. Він переважно використовується для здійснення збору і сушіння текучого середовища, що стікає через пластини. Згідно з переважним варіантом здійснення, процес промивання відбувається в баку, рівень текучого середовища, якого встановлюється таким чином, що нижня частина бруска підкладок (конкретно від 10 до 50%, переважно приблизно 30% від поверхні пластини) знаходиться всередині текучого середовища. Початкове положення процесу очищення задається так, що несучий пристрій передається у допоміжний пристрій типу "кошика" в складі пристрою відповідно до винаходу. У основному конструкція цього допоміжного пристрою не є заздалегідь заданою, якщо забезпечується, що текуче середовище може дійти до проміжків між пластинами по суті безперешкодно, і що надійно утримуються бруски підкладок, а також можливо відділені підкладки. Згідно з переважним варіантом здійснення, даний пристрій виконується в формі двох пар прутків, що йдуть паралельно один одному в подовжньому напрямку, причому одна пара використовується як опора, а інша пара підтримує пластини з боків. Як тільки допоміжний пристрій вводиться в пристрій, гребінчастий об'єкт з бруска підкладок, який закріпляється на несучому пристрої, орієнтується таким чином, щоб проміжки були відкритими і, отже, вільно доступними і в напрямку бічних стінок, і в напрямку нижньої частини бака. У такому початковому положенні несучий пристрій розташовується вище за підкладки, які він несе. Переважно, щоб першому етапу процесу очищення відповідно до сформульованого в нижченаведеному винаходу передувало попереднє збереження гліколю підлягаючих обробці підкладок. Перший етап процесу очищення відповідно до винаходу призначений для активування промивального пристрою. Відповідно до винаходу промивальний пристрій містить щонайменше один промивальний елемент, спроектований у вигляді конструкції з двох частин, причому одна відповідна частина виконується з боку довгої сторони бака таким чином, що обидві частини йдуть паралельно подовжній осі бака і, по відношенню до їх напрямку потоку позиціоновані в протилежних напрямах. Отже, промивальний пристрій спроектований таким чином, щоб потік текучого середовища спрямовувався у відповідні проміжки суміжних пластин, вимиваючи домішки. Щонайменше один промивальний елемент або одна частина промивального елемента, що складається з двох частин, відповідно, забезпечені множиною сопел (отворів свердловин), які функціонально сполучені один з одним щонайменше через один сопловий блок, так що, отже, вони можуть живитися тією ж кількістю текучого середовища. В залежності від довжини підлягаючого обробці бруска підкладок, і тиску подачі, промивальний елемент може розділятися з обох 7 сторін на декілька сегментів, причому характеристикою кожного з них є наявність одного відповідного соплового блока. Позиція обох частин промивального елемента може (при необхідності, окремо один від одного) регулюватися. Висота по вертикалі, а також відстань промивального елемента або однієї з його частин або сегментів відповідно до бічної стінки бака можуть змінюватися. Додатково, промивальний елемент або одна з його частин або сегментів можуть переміщатися паралельно бічній стінці бака. При необхідності, щонайменше один сопловий блок, який виконаний по одній стороні бака, може виконувати коливальний рух, який може бути за вибором направлений в напрямках вгору і вниз, в напрямках до стінки бака або від неї, і/або вперед і назад паралельно стінці бака. Корисно, що таким чином можна компенсувати можливу неоднорідність характеристики потоку. Додаткова перевага коливального руху паралельно осі соплового блока полягає в тому, щоб уникнути відмінних характеристик потоку, оскільки вони можуть відбуватися, наприклад, в результаті засмічення окремих сопел. За допомогою цих переміщень, груп підкладок, які надзвичайно міцно прилипають одна до одної, приводяться в коливальний рух, таким чином, поліпшуючи очищення проміжків для таких груп. Якщо відповідно до винаходу є або використовується декілька промивальних елементів, їх виконують на різних рівнях по відношенню до глибини бака. Переважно, сопловий блок проектується прямокутним, причому верхня і/або нижня ділянка сторони, вказуючої в напрямку протилежному стінці бака, особливо переважно виконується зі знятою назад фаскою, так що сопла, виконані в цих ділянках зі знятою фаскою, орієнтовані злегка вгору або вниз, приводячи до того, що вони не можуть випускати потік паралельно соплам, виконаним в середній ділянці. За допомогою ділянок зі знятою фаскою досягається, що плями бруду, розташовані між двома суміжними підкладками, можуть видалятися більш ефективно. Переважно, кожний сопловий блок забезпечує щонайменше один переривник потоку, за допомогою якого досягається максимально можлива однорідна характеристика потоку по всьому сопловому блоку. Отвори сопел переважно є не круговими, а овальними або, найбільш переважно, зіркоподібними, і мають переважну площу поперечного перерізу від 0,1 до 0,5, найбільш переважно, 0,2 мм2, причому вони спроектовані переважно в такій конічній формі, що діаметр випускного отвору є приблизно на 0,3 мм менше такого на впуску. Геометрія отворів сопел переважно допускає внесення газу в потік текучого середовища, таким чином, досягаючи позитивних впливів на результати очищення. Переважно, сопла у відповідному сопловому блоці виконані у вигляді стовпців і рядів, причому стовпці переважно знаходяться на відстані на 4 мм, і ряду переважно знаходяться на відстані на 3 мм один від одного. Найбільш переважно, геометрія сопел є такою, що формується максимально можливий широкозахоплювальний (наприклад, 400 мм) струмінь текучого середовища, який 92773 8 має переважний діаметр приблизно 1 мм і все ж турбулентний, навіть якщо застосовуються низькі швидкості потоку. Таким чином, вплив струменя на об'єкт є "м’яким". Згідно з переважним варіантом здійснення, соплові блоки, присутні з обох сторін щонайменше одного промивального елемента, регулюються таким чином, що текуче середовище випускається тільки на одній стороні, тоді як сопла з іншого боку текуче середовище не випускають. Після короткочасної обробки сторони міняються, так що текуче середовище спрямовується на брусок підкладок, навперемінно зліва або праворуч, відповідно. Якщо одна частина промивального елемента (одна сторона) містить декілька сегментів, які мають, кожний, сопловий блок, переважно повинно також забезпечуватися при цьому, що безпосередньо протилежні сопла не активуються одночасно. Фахівцеві в даній галузі техніки ясно, що це може виконуватися різними способами. Наприклад, всі сопла всіх соплових блоків, що є на одній стороні, активуються, тоді, як всі сопла на протилежній стороні не активуються. Як альтернатива, сопла або соплові блоки суміжних сегментів регулюються, таким чином, що безпосередньо суміжні сегменти не активуються одночасно, при цьому також, маючи на увазі обидві сторони, повинно забезпечуватися, що безпосереднє протилежні сопла, соплові блоки або сегменти не активуються одночасно. Шляхом такого навперемінного регулювання досягається оптимальне очищення. Додатково передбачений засіб, який подає текуче середовище щонайменше на один промивальний елемент. Як параметри процесу, серед інших, кількість текучого середовища (або рідини, відповідно) і його швидкість течії є визначаючими для процесу очищення. Обидва параметри можуть змінюватися за допомогою відповідних засобів, відомих у галузі техніки. Відповідно до винаходу, тиск текучого середовища для всіх отворів одного промивального елемента може встановлюватися на значення між 0,1 і 1,0 бар, переважно на значення між 0,2 і 0,5 бар. Переважно в доповнення до вищезгаданих рухів щонайменше одного промивального елемента або однієї з його частин, або сегментів, за вибором, або промивальний пристрій переміщається відповідно до нерухомого несучого пристрою, або несучий пристрій переміщається відповідно до нерухомого промивального пристрою, щоб видаляти суспензію з проміжків протягом процесу очищення. Як альтернатива також може забезпечуватися, що і несучий пристрій, і промивальний пристрій переміщаються відповідно один до одного. Щоб дозволяти протіканню потоку текучого середовища через проміжки, несучий пристрій позиціонований таким чином, що відповідні відкриті сторони вказують в напрямку бічних стінок бака і в напрямку нижньої частини бака. Шляхом навперемінної активації, тобто, активації однієї сторони або іншої сторони промивального пристрою відповідно до винаходу, досягається те, що суспензія вимивається з проміжків з одного, а також з іншого боку. 9 За допомогою підвищеної об'ємної витрати текучого середовища з'являється додаткова перевага, що пластини, які злипаються на своїх вільних кінцях, утримуються на відстані одна від одної. Додаткова перевага підвищеної об'ємної витрати полягає в тому, що пластини щонайменше злегка коливаються, так що прилипаюча до поверхні пластини суспензія може видалятися більш легко. Для оптимізації процесу очищення передбачається щонайменше один ультразвуковий пристрій, який виконується в межах бака і за вибором є або нерухомим, або рухомим. Додатково, джерела ультразвуку можуть бути розміщені або направлені похило або паралельно пластинам. Цей процес очищення переважно йде безпосередньо за процесом очищення щонайменше за допомогою одного промивального елемента. Для виконання цього процесу необхідно, щоб бак, в якому розміщується несучий пристрій, був наповнений текучим середовищем. Переважно, використовується холодне текуче середовище, щоб допускати оптимальну передачу ультразвукових хвиль. Переважно, температура встановлюється на значення між 15 і 25°С, щоб перешкоджати хімічним реакціям і гарантувати по суті механічну обробку. Процес очищення за допомогою ультразвукових хвиль переважно може підтримуватися щонайменше за допомогою одного нерухомого або рухомого пристрою з поперечним потоком для формування потоку текучого середовища всередині бака, при якому вищезгаданий промивальний пристрій щонайменше з наявністю одного промивального елемента, здійснює функцію цього пристрою з поперечним потоком. Таким чином, пристрій з поперечним потоком розроблений так, що потік текучого середовища спрямовується у відповідні проміжки двох суміжних пластин, таким чином, вимиваючи розпушені ультразвуком частинки. Щонайменше один пристрій з поперечним потоком або одна частина пристрою, що складається з двох частин, відповідно, мають множину сопел (отворів або свердловин), які функціонально сполучені одне з одним щонайменше через один сопловий блок і таким чином можуть живитися тією ж кількістю текучого середовища. У залежності від довжини підлягаючого обробці бруска підкладок і від тиску подачі, пристрій з поперечним потоком з обох сторін може розділятися на декілька сегментів, причому характеристикою кожного з них є наявність одного соплового блока. Положення обох частин пристрою з поперечним потоком (у разі необхідності, окремо один від одного) є регульованим. Висота, а також відстань пристрою з поперечним потоком або однієї з його частин або сегментів від стінки бака є змінним. Додатково, пристрій з поперечним потоком або одна з його частин або сегментів можуть переміщатися паралельно бічній стінці бака. Переважно, пристрій з поперечним потоком активується, тільки коли його сопла розташовані нижче за рівень текучого середовища. При необхідності, щонайменше один сопловий блок, який виконаний на одній стороні бака, може виконувати коливальний рух, який за вибором може бути направлений у напрямку вгору і 92773 10 вниз, у напрямку до стінки бака або від неї, і/або уперед і назад паралельно стінці бака. Таким чином, можуть корисно розвиватися і використовуватися незалежні від місцеположення завихрення в рідкому середовищі. Додатковою перевагою коливального руху паралельно осі соплового блоку є уникнення відмінних характеристик потоку, оскільки вони можуть відбуватися, наприклад, в результаті засмічення окремих сопел. За допомогою такого руху, групи підкладок, які надзвичайно міцно прилипають одна до одної, встановлюються в стан вібрації, таким чином, поліпшуючи очищення проміжків для таких груп. Якщо, відповідно до винаходу, присутня або використовується множина пристроїв з поперечним потоком, вони виконуються на різних рівнях по відношенню до глибини бака. Переважно сопловий блок проектується прямокутним, причому верхня і/або нижня ділянки сторони, яка вказує на протилежну стінку бака, має зняту фаску, особливо переважно зняту назад з тим, щоб сопла, які виконані в ділянках зі знятою фаскою, були встановлені злегка вгору або вниз, і таким чином не могли випускати потік паралельно соплам, виконаним в середній ділянці. За допомогою ділянок зі знятою фаскою досягається, що розташовані між двома суміжними підкладками плями бруду можуть видалятися більш ефективно. Переважно, соплові блоки мають переривники потоку, за допомогою яких досягається максимально можлива однорідна характеристика потоку по всім сопловим блокам. Переважно, отвори сопел не є круговими, а овальними або найбільш переважно зіркоподібними, і мають переважно площу поперечного перерізу від 0,1 до 0,5, найбільш переважно 0,2 мм2, причому вони переважно спроектовані в такій конічній формі, що діаметр на випуску приблизно на 0,3 мм менше такого на впуску. Геометрія отворів сопел переважно допускає внесення газу в потік текучого середовища, досягаючи, таким чином, позитивних впливів на результати очищення. Переважно, сопла у відповідному сопловому блоці виконані у вигляді стовпців і рядів, причому стовпці переважно знаходяться на відстані на 4 мм, і ряди переважно знаходяться на відстані на 3 мм один від одного. Найбільш переважно, геометрія сопел є такою, що формується максимально можливий широкозахоплювальний (наприклад, 400 мм) струмінь текучого середовища, який має переважний діаметр приблизно 1 мм і все ще турбулентний, навіть коли застосовуються низькі швидкості потоку. Таким чином, вплив струменя на об'єкт є "м'яким". Згідно з переважним варіантом здійснення, соплові блоки, що є з обох сторін пристрою з поперечним потоком регулюються таким чином, що текуче середовище випускається тільки на одній стороні, тоді як сопла з іншого боку не випускають текуче середовище. Після короткочасної обробки сторони міняються так, щоб текуче середовище спрямовувалося на брусок підкладок навперемінно зліва або праворуч, відповідно. Якщо одна частина пристрою з поперечним потоком (одна сторона) відповідно до винаходу містить декілька сегментів, що мають кожний сопловий блок, пере 11 важно при цьому також повинно забезпечуватися, що безпосередньо протилежні сопла не активуються одночасно. За допомогою такого навперемінного регулювання досягається оптимальне очищення. Після ультразвукової обробки бруска підкладок, бак спустошується, і починається інший процес очищення щонайменше за допомогою одного промивального елемента. У залежності від вимог, процес може повторюватися шляхом зміни циклів "процес очищення за допомогою промивального елемента" і "процес очищення за допомогою ультразвуку". Згідно з конкретним варіантом здійснення, винаходу брусок підкладок спочатку очищається за допомогою промивального пристрою теплим текучим середовищем, яке, при необхідності, містить відповідні хімічні добавки, такі як, наприклад, поверхнево-активні речовини, причому його температура знаходиться переважно між 35 і 40°С. Потім відбувається ультразвукове очищення в холодному текучому середовищі. Обидва процеси у разі необхідності повторюються. Як заключний процес, забезпечується процес очищення, який використовує промивальний пристрій з холодним текучим середовищем. Останнє має таку перевагу, що промивання холодним текучим середовищем перешкоджає висиханню пластин, яке викликає в результаті те, що суспензія залишається прилиплою до пластин. Відповідно до винаходу, промивальне текуче середовище є водним і переважно встановлене на температуру між 15 і 40°С, причому особливо переважна температура між 30 і 40°С. Переважно, вона містить відповідні неіонні поверхнево-активні речовини, які не піняться, в кількості від 0 до 1% об'єму, причому особливо переважна кількість від 0,1 до 0,5% об'єму відповідно до повного об'єму текучого середовища. Переважно, поверхневоактивна речовина(и) має значення (середнє) показника (pH) концентрації водневих іонів приблизно 13,0, так що pH-значення промивального текучого середовища переважно може встановлюватися на переважне значення менше 12,0, і особливо переважно на значення між 10,5 і 11,0. Додатково промивальне текуче середовище може містити луг або кислоту, а також додаткові хімікати, якщо бажано. При необхідності, спосіб по переважному варіанту здійснення відповідно до винаходу може містити додатковий етап процесу видалення клею. Для цієї мети, несучий пристрій і, у разі необхідності, допоміжний пристрій переміщують в бак для обробки, що містить текуче середовище, яке є прийнятним по відношенню до складу клею, який використовується. Наприклад, було перевірено, що використання водного текучого середовища, що містить оцтову кислоту, є особливо прийнятним, причому є особливо переважним, щоб його температура і pH-значення встановлювалися на значення близько 40°С або від 3,0 до 4,0, відповідно. Згодом пластини промиваються, що переважно відбувається згідно з їх переміщенням разом з допоміжним пристроєм в заповнений водою промивний бак. 92773 12 Додаткова істотна перевага способу полягає в тому, що його можна легко включити в подальший процес обробки пластини. Було показано особливо вигідним, що відповідно до винаходу параметри процесу можуть встановлюватися точно і відтворювано, за допомогою чого також є можливою обробка великих кількостей з постійним рівнем якості. Додаткові переважні варіанти здійснення приведені в нижченаведеному описі, а також на фігурах креслень і в формулі винаходу. Фігури креслень Фіг.1 - схематичне представлення несучого пристрою 2, що по суті складається з кристала 1 підкладки, підлягаючого очищенню; Фіг.2 - вигляд в перспективі допоміжного пристрою 8 для прийому несучого пристрою 2, згідно з Фіг.1; Фіг.3 - вигляд в перспективі допоміжного пристрою 8, на відміну від Фіг.2 що вже є завантаженим несучим пристроєм 2; Фіг.4 - схематичне представлення переважного варіанту здійснення пристрою відповідно до винаходу разом з промивальним пристроєм у вигляді промивального елемента 16, що складається з двох частин; Фіг.5 - схематичне представлення переважного варіанту здійснення пристрою відповідно до винаходу з промивальним елементом 16 або пристроєм 17 з поперечним потоком, відповідно, але на відміну від Фіг.4 вже з вставленим несучим пристроєм в початковій позиції (А); а також схематичне представлення додаткового варіанту здійснення з більш докладним представленням ультразвукового пристрою 18 і промивального елемента 16 або пристрою 17 з поперечним потоком, відповідно, що виконується з обох сторін (В). Опис ілюстративного варіанту здійснення На Фіг.1 зображений підлягаючий очищенню кристал (пакет пластин) 1 підкладки. Кристал 1 підкладки встановлюється на несучий пристрій 2, який складається зі скляної пластини 3 і монтажного елемента 4. В цьому варіанті здійснення, кристал підкладки його однією стороною 5 приклеєний плоско до скляної пластини 3. Уже виконаний процес різання, при якому прорізи входять в скляну пластину 3, має результатом утворення окремих підкладок, які також називаються пластинами 6. Між окремими пластинами 6 утворюється відповідний проміжок 7, в якому присутня так звана суспензія (не показано на кресленнях), яка повинна бути видалена за допомогою процесу очищення відповідно до винаходу. Для того щоб перемістити кристал 1 підкладки, який сполучений з несучим пристроєм 2, на пристрій відповідно до винаходу, як зображено на Фіг.4 і 5, несучий пристрій 2 переміщують разом з допоміжним пристроєм 8, як зображено на Фіг.2 і 3. Переважно, допоміжний пристрій 8 містить виконаний збоку засіб 9, який взаємодіє з пристроєм згідно з Фіг.4 і 5. Щоб забезпечити прийом різних по розміру несучих пристроїв 2, передбачений приймальний пристрій 10, який може з можливістю регулювання позиціонуватися для прийому несучого пристрою 2. Крім того, допоміжний пристрій 8 13 спроектований таким чином, що кристал 1 підкладки, як зображено на Фіг.3, займає положення, яке захищає від небажаного зіткнення з об'єктом. У представленому ілюстративному варіанті здійснення, між передбаченими засобами 9, які вміщують кристал 1 підкладки між собою, розташовані прути 11 як з'єднувальні елементи. Для виконання процесу очищення, пристрій 12 завантажується допоміжним пристроєм 8, як показаний на Фіг.5. Сам пристрій 12 має корпус 13, який містить бак 14, який може бути наповнений текучим середовищем. Бак 14 виконаний з такими розмірами, що допоміжний пристрій 8 може бути повністю вміщений в бак 14. Переважно, бак 14 спроектований таким чином, що він може прийняти допоміжний пристрій 8 у відповідному засобі 9. Пристрій 12 додатково містить промивальний пристрій 15. Промивальний пристрій 15 по суті складається з промивального елемента 16, який спроектований у вигляді двох частин і проходить паралельно подовжній виступаючій частині несучого пристрою 2. У ілюстративному варіанті здійснення, зображеному на Фіг.5, промивальний елемент використовується в процесі ультразвукової обробки як пристрій з поперечним потоком 17. Цей пристрій з поперечним потоком, таким чином, також що має конструкцію з двох частин, має засіб у вигляді сопла, який формує поперечний потік в баку 14 для очищення кристала 1 підкладки. Додатково, на нижній стороні корпусу 13 передбачається ультразвуковий пристрій 18 з джерелами ультразвуку. Відповідно до потреб, цей ультразвуковий пристрій 18 вмикають або вимикають, і він використовується для додаткового розпушування або видалення суспензії, яка присутня в проміжках. Як альтернатива зображеному на Фіг.5 ультразвуковому пристрою 18, замість стаціонарного нерухомого компонування, можна забезпечити рухомий ультразвуковий пристрій, який також може переміщатися в будь-яке положення в межах бака 14. Принцип дії: Процес очищення відбувається як викладено нижче: Після того, як несучий пристрій 2 разом з допоміжним пристроєм 8 введений в пристрій 12 (Фіг.5), несучий пристрій 2 займає положення, згідно з яким окремі пластини 6 направлені в напрямку нижньої частини 20. Це означає, що кожний з проміжків 7 відкритий з боків і в напрямку нижньої частини 20 бака 14. Процес очищення починається активацією промивального пристрою 15. Потік 21 текучого середовища, який виходить з промивального елемента 16, входить у відповідні проміжки 7, проходить через них, щонайменше частково, перш ніж повторно виходить в напрямку нижньої частини 20 бака 14. В результаті обробки відповідно до винаходу, як сформульовано детально вище, суспензія може бути видалена з відповідних проміжків 7. В 92773 14 залежності від міри забруднення, цей процес очищення може повторюватися так часто, як потрібно. Сам потік 21 текучого середовища є переважно регульованим по температурі і може показувати температури між 25 градусами і 40 градусами шкали Цельсія. Відповідно до переважного варіанту здійснення потім відбувається ультразвукове очищення за допомогою ультразвукового пристрою 18. Для цього є необхідним, щоб бак 14 був наповнений текучим середовищем для передачі звукових хвиль від джерел ультразвуку. Потім бак 14 спустошується і починається вже описаний процес промивання. Таким чином, окремі етапи можуть бути повторювані так часто, як потрібно. Раніше видалення потім попередньо очищеного кристала 1 підкладки, переважно знову відбувається процес промивання; однак холодним текучим середовищем. Таким чином, може запобігатися, щоб суспензія, що залишається, щонайменше, негайно, висихала на пластинах. За допомогою пристрою 1 відповідно до винаходу і, шляхом виконання способу відповідно до винаходу стало можливий попередньо очищати тонкі, крихкі диски автоматично. Конкретно у виготовленні пластин для напівпровідникової і геліоенергетичної промисловості необхідно видаляти так звану суспензію негайно після процесу різання. Ця суспензія досить міцно прилипає до поверхні відповідної пластини, так що досі потрібне виконання ручної обробки. Однак за допомогою способу відповідно до винаходу стало можливим допускати високоякісне і автоматичне попереднє очищення пластин 6. Даний винахід був розкритий з точки зору обробки кремнієвих пластин. Зрозуміло, що підкладки, які мають форму диска, виконані з інших матеріалів, таких як, наприклад, з пластмаси, також можуть оброблятися відповідно до винаходу. Перелік посилальних номерів позицій 1. брусок підкладки 2. несучий пристрій 3. скляна пластина 4. монтажний елемент 5. одна сторона 6. пластина 7. проміжок 8. допоміжний пристрій 9. засіб 10. приймальний пристрій 11. прути 12. пристрій 13.корпус 14. бак 15. промивальний пристрій 16. промивальний елемент 17. пристрій з поперечним потоком 18. ультразвуковий пристрій 19. джерела ультразвуку 20. нижня частина 21. потік текучого середовища 15 92773 16 17 Комп’ютерна верстка Л.Литвиненко 92773 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for cleaning objects in particular thin discs

Автори англійськоюBurger Norbert

Назва патенту російськоюСпособ очистки объектов в частности тонких дисков

Автори російськоюБюргер Норберт

МПК / Мітки

МПК: H01L 21/00

Мітки: тонких, дисків, очищення, зокрема, об'єктів, пристрій, спосіб

Код посилання

<a href="https://ua.patents.su/9-92773-pristrijj-i-sposib-ochishhennya-obehktiv-zokrema-tonkikh-diskiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб очищення об’єктів, зокрема тонких дисків</a>

Попередній патент: Система та спосіб для доставки коротких повідомлень по мережах do та 1x

Наступний патент: Пористий електрод для електролітичного елемента, спосіб його виготовлення та електролітичний елемент для використання електрода

Випадковий патент: Алмазно-твердосплавний породоруйнівний елемент