Спосіб регулювання процесу виготовлення оцтової кислоти

Номер патенту: 93499

Опубліковано: 25.02.2011

Автори: Ліу Лун-Канг, Кулкарні Шрікант У., Кейвуд Джеймс М.

Формула / Реферат

1. Спосіб регулювання процесу виготовлення оцтової кислоти шляхом карбонілювання метанолу або його придатної до карбонілювання похідної, який включає у себе такі стадії:

- моніторинг продуктивності процесу виготовлення оцтової кислоти при нормальних умовах експлуатації;

- зниження продуктивності процесу у відповідь на неочікувану та значну зміну в умовах експлуатації через порушення процесу, що виходить за межі зазначених нормальних умов експлуатації, яке вимагає зниження продуктивності процесу;

- після зниження продуктивності процесу - регулювання процесу на зниженому рівні продуктивності; і

- підвищення продуктивності процесу після вчинення дій щодо корекції зазначеної зміни умови доти, доки продуктивність принаймні не повернуть на її нормальний рівень;

де під час стадії підвищення продуктивності процесу доти, доки зазначену продуктивність не повернуть на її нормальний рівень, регулювання процесу проводять шляхом нелінійного регулювання з багатьма змінними на основі моделі процесу,

де регулювання процесу проводять протягом значних порушень процесу, що виходять за межі зазначених нормальних умов експлуатації, і/або протягом періоду відновлення після вчинення дій щодо корекції значних порушень процесу, що виходять за межі зазначених нормальних умов експлуатації,

де неочікувані та значні зміни в умовах експлуатації через порушення процесу, що виходить за межі зазначених нормальних умов експлуатації, яке вимагає зниження продуктивності процесу, спричинені змінами умов, вибраними з групи, що складається з наступного:

(а) зниження кількості окису вуглецю і/або метанолу, що постачають в реактор, до рівня, який є достатнім для більшого зниження продуктивності процесу, порівняно з продуктивністю при зазначених нормальних умовах експлуатації;

(b) вихід з ладу насоса для каталізатора;

(с) втрата нагрівної або охолоджувальної потужності;

(d) захлинання наступної в технологічному ряді очищувальної колони;

(e) недостатні ємності зберігання оцтовокислотного продукту;

та їх комбінацій.

2. Спосіб за п. 1, який відрізняється тим, що модель процесу включає у себе динамічну модель принаймні реакційної секції процесу.

3. Спосіб за п. 1, який відрізняється тим, що модель процесу включає у себе динамічну модель принаймні секції очистки процесу.

4. Спосіб за п. 1, який відрізняється тим, що модель процесу включає у себе модель за базовими принципами принаймні реакційної секції процесу.

5. Спосіб за п. 1, який відрізняється тим, що модель процесу включає у себе модель за базовими принципами принаймні секції очистки процесу.

6. Спосіб за п. 1, який відрізняється тим, що додатково включає у себе стадію безперервної оптимізації умов процесу на основі моделі процесу, коли продуктивність лежить в нормальному робочому інтервалі.

7. Спосіб за п. 6, який відрізняється тим, що зазначеною стадією оптимізації зрівноважують економічну величину, пов'язану з підвищенням або зниженням продуктивності, зі зміненою вартістю сировинних матеріалів та енергії, асоційованою з підвищеною або зниженою продуктивністю.

Текст

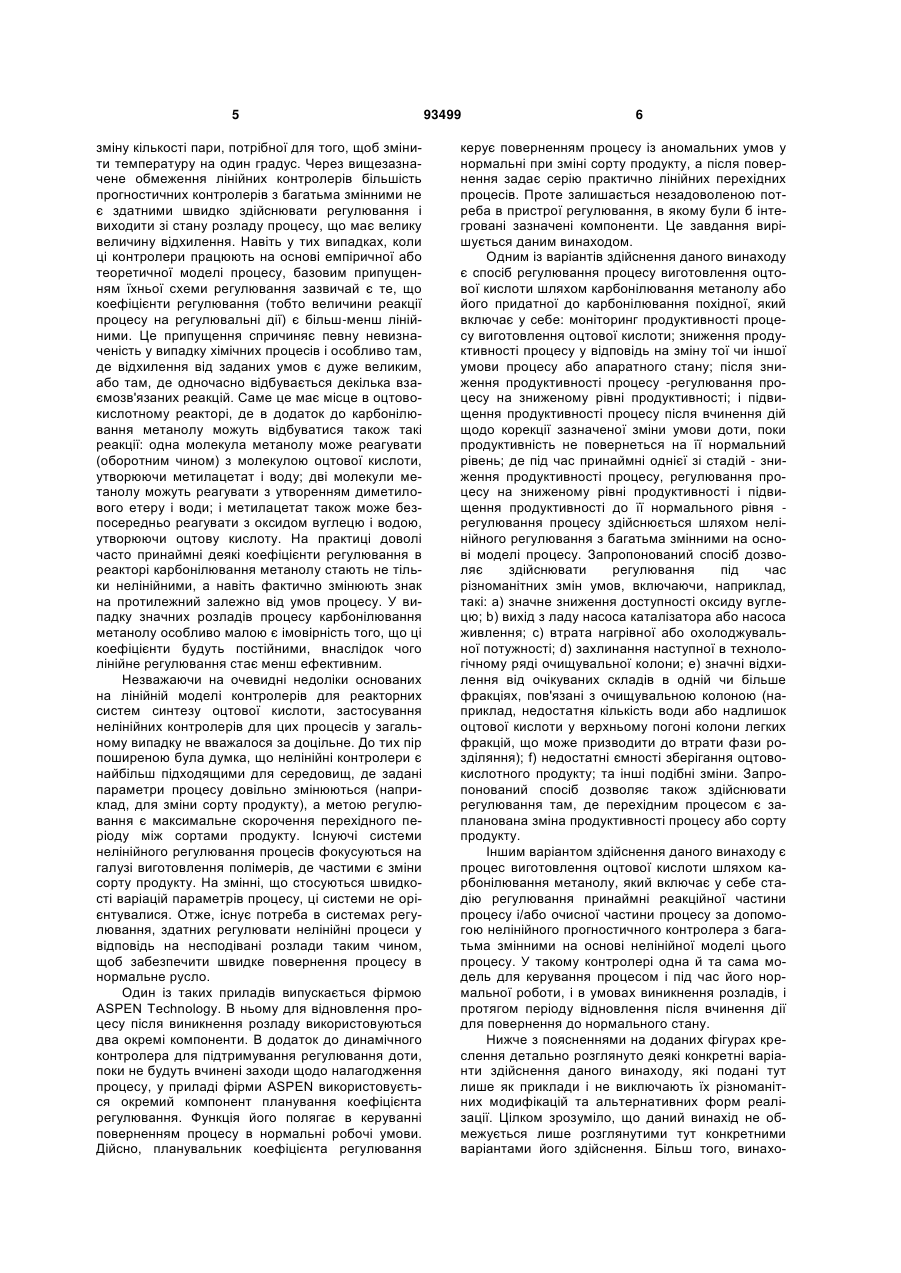

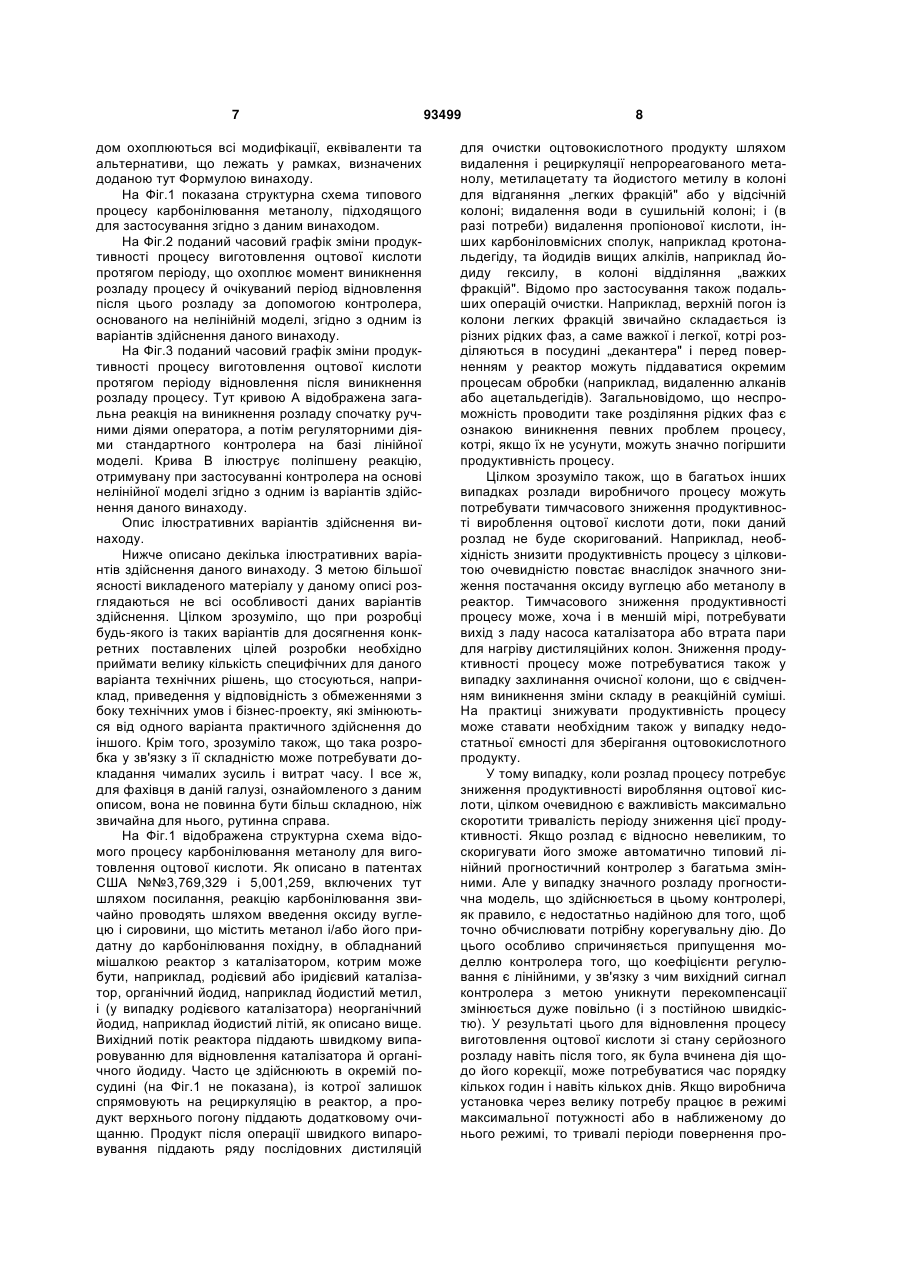

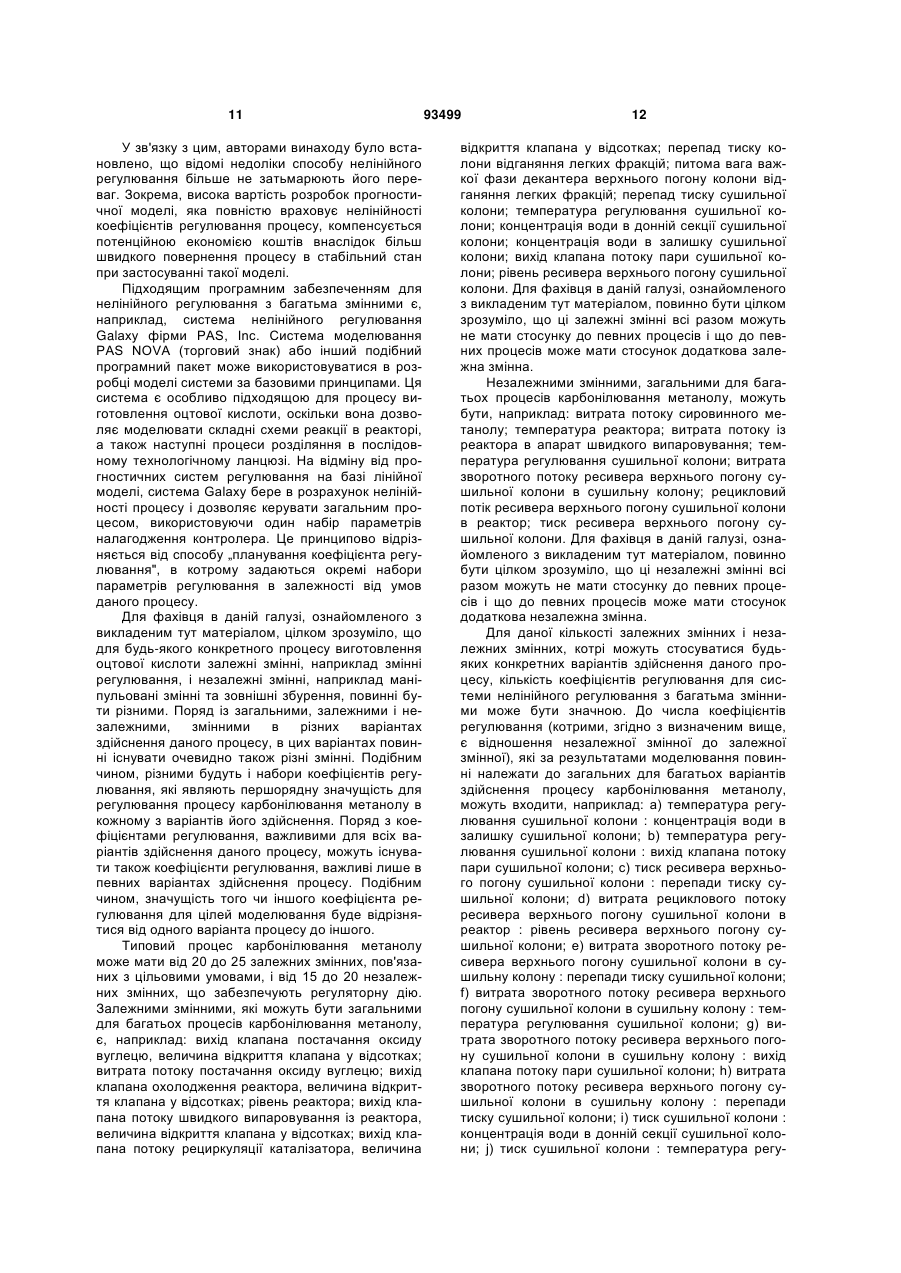

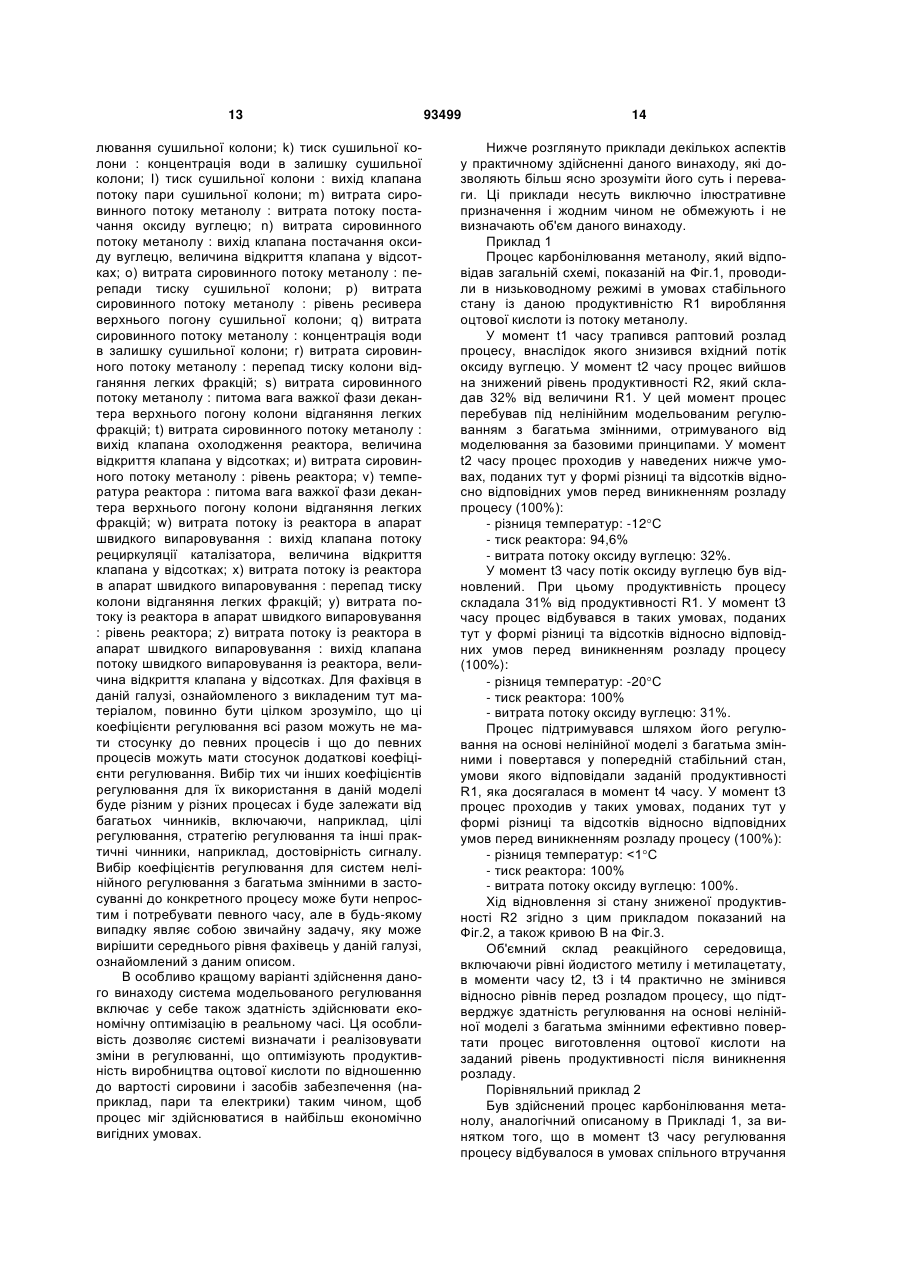

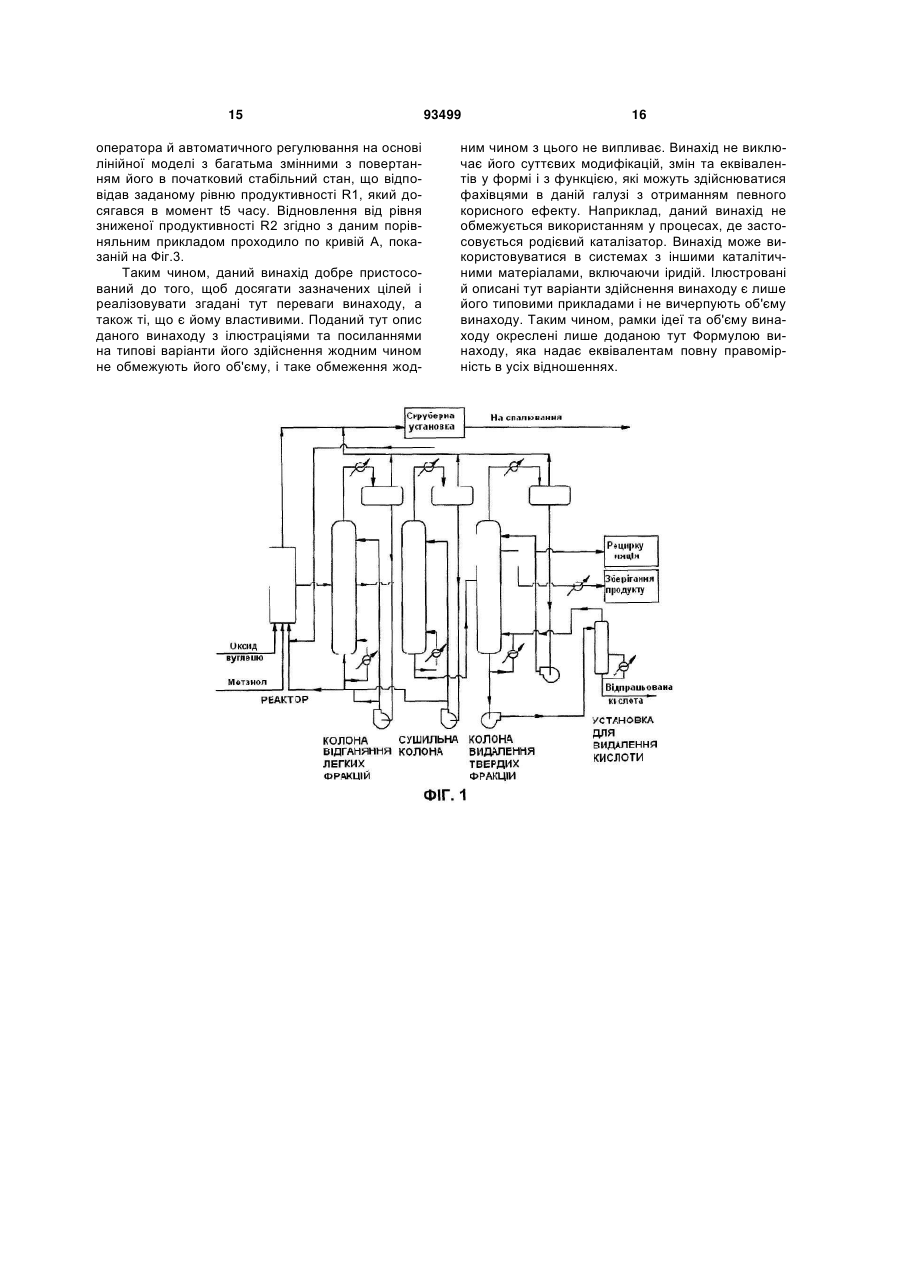

1. Спосіб регулювання процесу виготовлення оцтової кислоти шляхом карбонілювання метанолу або його придатної до карбонілювання похідної, який включає у себе такі стадії: - моніторинг продуктивності процесу виготовлення оцтової кислоти при нормальних умовах експлуатації; - зниження продуктивності процесу у відповідь на неочікувану та значну зміну в умовах експлуатації через порушення процесу, що виходить за межі зазначених нормальних умов експлуатації, яке вимагає зниження продуктивності процесу; - після зниження продуктивності процесу - регулювання процесу на зниженому рівні продуктивності; і - підвищення продуктивності процесу після вчинення дій щодо корекції зазначеної зміни умови доти, доки продуктивність принаймні не повернуть на її нормальний рівень; де під час стадії підвищення продуктивності процесу доти, доки зазначену продуктивність не повернуть на її нормальний рівень, регулювання процесу проводять шляхом нелінійного регулювання з багатьма змінними на основі моделі процесу, де регулювання процесу проводять протягом значних порушень процесу, що виходять за межі зазначених нормальних умов експлуатації, і/або протягом періоду відновлення після вчинення дій щодо корекції значних порушень процесу, що ви 2 (19) 1 3 Даний винахід стосується регулювання процесів виготовлення оцтової кислоти шляхом карбонілювання метанолу або його придатних до карбонілювання похідних і, зокрема, способу регулювання процесу під час його розладу і під час його відновлення. Рівень техніки Одним із найбільш поширених в промисловості сучасних процесів синтезу оцтової кислоти є каталітичне карбонілювання метанолу оксидом вуглецю [Paulik et al., Патент США № 3,769,329, від 30 жовтня 1973 p.]. Каталізатор карбонілювання при цьому містить родій, розчинений або іншим чином диспергований в рідкому реакційному середовищі, або утримуваній на інертній твердій основі, разом із галоїдовмісним активатором каталізатора, яким може служити, наприклад, йодистий метил. У реакційну суміш родій може вводитися у будь-якій формі, причому природа родієвого компонента в активному каталітичному комплексі не є важливою. Так само не є важливою і природа галоїдного активатора. Автори зазначеного патенту описують дуже велику кількість підходящих активаторів, більшість серед яких є органічними йодидами. Вищезазначену реакцію карбонілювання з найбільшою ефективністю проводять, як правило, шляхом безперервного барботування оксидом вуглецю рідкого реакційного середовища, в котрому каталізатор перебуває в розчиненому або суспендованому стані. Поліпшення відомого процесу карбонілювання спирту при наявності родієвого каталізатора для виготовлення карбонової кислоти, яка має на один атом вуглецю більше, ніж спирт, описане в патентах [США №5,001,259 від 19 березня 1991 p.; №5,026,908 від 25 червня 1991 р. №5,144,068 від 1 вересня 1992 p.; і Європейському патенті №ЕР 0 161 874 В2, опублікованому 1 липня 1992 р.] із загальним правом власності. За допомогою цих процесів оцтову виготовляють із метанолу або його придатної до карбонілювання похідної в реакційному середовищі, що містить метилацетат, галоїдний метил і, зокрема, йодистий метил, де родій є наявним у каталітично ефективній концентрації. У зазначених патентах указується, що стабільність каталізатора і продуктивність реактора карбонілювання можуть підтримуватися на несподівано високих рівнях навіть при дуже низьких концентраціях води, а саме 4%(мас.) і менше, в реакційному середовищі (в той час як загальноприйняті промислові процеси здійснюються в умовах наявності води в кількості приблизно 1415%(мас.)) шляхом підтримування в реакційному середовищі, разом із каталітично ефективною кількістю родію і принаймні обмеженою концентрацією води, певної концентрації іонів йодиду, яка є до того ж вищою за вміст йодиду, наявного у формі йодистого метилу або іншого органічного йодиду. Кращим при цьому є іон йодиду у формі простої солі і, зокрема, у формі йодистого літію. В цих патентах зазначається, що концентрації метилацетату та йодиду є важливими параметрами процесу, котрі значно впливають на швидкість карбонілювання метанолу в процесі вироблення оцтової 93499 4 кислоти і особливо при малих концентраціях реакторної води. При використанні відносно високих концентрацій метилацетату та йодиду отримують несподівано високий ступінь стабільності каталізатора і продуктивності реактора навіть, коли рідке реакційне середовище містить воду в настільки малій концентрації, порядку 0,1%(мас), що її можна віднестидо розряду „скінченних концентрацій" води. Крім того, використовуване реакційне середовище поліпшує стабільність родієвого каталізатора, тобто стійкість його щодо осадження і, зокрема, на стадіях видобування продукту процесу. На цих стадіях внаслідок дистиляції з метою видобування оцтовокислотного продукту відбувається видалення із каталізатора оксиду вуглецю, котрий у середовищі, підтримуваному в реакційній посудині, служить лігандом з ефектом стабілізації родію. Патенти США №№5,001,259, 5,026,908 і 5,144,068 включені тут шляхом посилання. Як і в будь-якому складному хімічному процесі, описаний тут процес карбонілювання метанолу потребує контролю та регулювання великої кількості умов, а саме: швидкостей постачання метанолу та оксиду вуглецю, температури і тиску реактора, температури і тиску апарата швидкого випаровування, умов дистиляції тощо. Зокрема, умови процесу потрібно ретельно регулювати для забезпечення потрібної високої чистоти оцтовокислотного продукту і, особливо, слідкувати за тим, щоб цей продукт практично не містив води, метанолу та пропіонової кислоти. У зв'язку з цим, коли принаймні одна із цих умов процесу раптово змінюється внаслідок неочікуваної події, наприклад внаслідок різкого зниження постачання оксиду вуглецю, виходу з ладу насоса каталізатора і т.п., продуктивність виробничого процесу необхідно змінювати (зазвичай в напрямку її зниження) таким чином, щоб якість його оцтовокислотного продукту не виходила за задані межі. При цьому після виникнення розладу нормальні умови процесу бажано повертати якомога швидше. Але на практиці контролери процесу, які працюють за стандартними алгоритмами лінійного регулювання, не забезпечують достатньо швидкого відновлення процесу після його великих відхилень, оскільки ці контролери налаштовані таким чином, щоб здійснювати регулювання у вузькому діапазоні „нормальних" робочих умов, а не в широкому діапазоні відхилень, викликаних сильними збуреннями. Особливо суттєвим чинником обмеження можливостей лінійних контролерів є те, що коефіцієнт регулювання (тобто співвідношення між величиною відхилення від заданих умов, пов'язаного з певною змінною (або змінними) регулювання, і величиною корегувальної дії контролера, що досягається за допомогою заданої змінної (або змінних), маніпулювання якою здійснюється) є радше фіксованим, аніж змінним. Таким коефіцієнтом регулювання визначається, наприклад, величина зміни потоку пари, потрібної для того, щоб теплообмінник викликав зміну на один градус температури оброблюваного потоку. Під час змін швидкості потоку, наприклад, внаслідок розладів технологічної лінії склад оброблюваного потоку змінюється, викликаючи також 5 зміну кількості пари, потрібної для того, щоб змінити температуру на один градус. Через вищезазначене обмеження лінійних контролерів більшість прогностичних контролерів з багатьма змінними не є здатними швидко здійснювати регулювання і виходити зі стану розладу процесу, що має велику величину відхилення. Навіть у тих випадках, коли ці контролери працюють на основі емпіричної або теоретичної моделі процесу, базовим припущенням їхньої схеми регулювання зазвичай є те, що коефіцієнти регулювання (тобто величини реакції процесу на регулювальні дії) є більш-менш лінійними. Це припущення спричиняє певну невизначеність у випадку хімічних процесів і особливо там, де відхилення від заданих умов є дуже великим, або там, де одночасно відбувається декілька взаємозв'язаних реакцій. Саме це має місце в оцтовокислотному реакторі, де в додаток до карбонілювання метанолу можуть відбуватися також такі реакції: одна молекула метанолу може реагувати (оборотним чином) з молекулою оцтової кислоти, утворюючи метилацетат і воду; дві молекули метанолу можуть реагувати з утворенням диметилового етеру і води; і метилацетат також може безпосередньо реагувати з оксидом вуглецю і водою, утворюючи оцтову кислоту. На практиці доволі часто принаймні деякі коефіцієнти регулювання в реакторі карбонілювання метанолу стають не тільки нелінійними, а навіть фактично змінюють знак на протилежний залежно від умов процесу. У випадку значних розладів процесу карбонілювання метанолу особливо малою є імовірність того, що ці коефіцієнти будуть постійними, внаслідок чого лінійне регулювання стає менш ефективним. Незважаючи на очевидні недоліки основаних на лінійній моделі контролерів для реакторних систем синтезу оцтової кислоти, застосування нелінійних контролерів для цих процесів у загальному випадку не вважалося за доцільне. До тих пір поширеною була думка, що нелінійні контролери є найбільш підходящими для середовищ, де задані параметри процесу довільно змінюються (наприклад, для зміни сорту продукту), а метою регулювання є максимальне скорочення перехідного періоду між сортами продукту. Існуючі системи нелінійного регулювання процесів фокусуються на галузі виготовлення полімерів, де частими є зміни сорту продукту. На змінні, що стосуються швидкості варіацій параметрів процесу, ці системи не орієнтувалися. Отже, існує потреба в системах регулювання, здатних регулювати нелінійні процеси у відповідь на несподівані розлади таким чином, щоб забезпечити швидке повернення процесу в нормальне русло. Один із таких приладів випускається фірмою ASPEN Technology. В ньому для відновлення процесу після виникнення розладу використовуються два окремі компоненти. В додаток до динамічного контролера для підтримування регулювання доти, поки не будуть вчинені заходи щодо налагодження процесу, у приладі фірми ASPEN використовується окремий компонент планування коефіцієнта регулювання. Функція його полягає в керуванні поверненням процесу в нормальні робочі умови. Дійсно, планувальник коефіцієнта регулювання 93499 6 керує поверненням процесу із аномальних умов у нормальні при зміні сорту продукту, а після повернення задає серію практично лінійних перехідних процесів. Проте залишається незадоволеною потреба в пристрої регулювання, в якому були б інтегровані зазначені компоненти. Це завдання вирішується даним винаходом. Одним із варіантів здійснення даного винаходу є спосіб регулювання процесу виготовлення оцтової кислоти шляхом карбонілювання метанолу або його придатної до карбонілювання похідної, який включає у себе: моніторинг продуктивності процесу виготовлення оцтової кислоти; зниження продуктивності процесу у відповідь на зміну тої чи іншої умови процесу або апаратного стану; після зниження продуктивності процесу -регулювання процесу на зниженому рівні продуктивності; і підвищення продуктивності процесу після вчинення дій щодо корекції зазначеної зміни умови доти, поки продуктивність не повернеться на її нормальний рівень; де під час принаймні однієї зі стадій - зниження продуктивності процесу, регулювання процесу на зниженому рівні продуктивності і підвищення продуктивності до її нормального рівня регулювання процесу здійснюється шляхом нелінійного регулювання з багатьма змінними на основі моделі процесу. Запропонований спосіб дозволяє здійснювати регулювання під час різноманітних змін умов, включаючи, наприклад, такі: а) значне зниження доступності оксиду вуглецю; b) вихід з ладу насоса каталізатора або насоса живлення; с) втрата нагрівної або охолоджувальної потужності; d) захлинання наступної в технологічному ряді очищувальної колони; e) значні відхилення від очікуваних складів в одній чи більше фракціях, пов'язані з очищувальною колоною (наприклад, недостатня кількість води або надлишок оцтової кислоти у верхньому погоні колони легких фракцій, що може призводити до втрати фази розділяння); f) недостатні ємності зберігання оцтовокислотного продукту; та інші подібні зміни. Запропонований спосіб дозволяє також здійснювати регулювання там, де перехідним процесом є запланована зміна продуктивності процесу або сорту продукту. Іншим варіантом здійснення даного винаходу є процес виготовлення оцтової кислоти шляхом карбонілювання метанолу, який включає у себе стадію регулювання принаймні реакційної частини процесу і/або очисної частини процесу за допомогою нелінійного прогностичного контролера з багатьма змінними на основі нелінійної моделі цього процесу. У такому контролері одна й та сама модель для керування процесом і під час його нормальної роботи, і в умовах виникнення розладів, і протягом періоду відновлення після вчинення дії для повернення до нормального стану. Нижче з поясненнями на доданих фігурах креслення детально розглянуто деякі конкретні варіанти здійснення даного винаходу, які подані тут лише як приклади і не виключають їх різноманітних модифікацій та альтернативних форм реалізації. Цілком зрозуміло, що даний винахід не обмежується лише розглянутими тут конкретними варіантами його здійснення. Більш того, винахо 7 дом охоплюються всі модифікації, еквіваленти та альтернативи, що лежать у рамках, визначених доданою тут Формулою винаходу. На Фіг.1 показана структурна схема типового процесу карбонілювання метанолу, підходящого для застосування згідно з даним винаходом. На Фіг.2 поданий часовий графік зміни продуктивності процесу виготовлення оцтової кислоти протягом періоду, що охоплює момент виникнення розладу процесу й очікуваний період відновлення після цього розладу за допомогою контролера, основаного на нелінійній моделі, згідно з одним із варіантів здійснення даного винаходу. На Фіг.3 поданий часовий графік зміни продуктивності процесу виготовлення оцтової кислоти протягом періоду відновлення після виникнення розладу процесу. Тут кривою А відображена загальна реакція на виникнення розладу спочатку ручними діями оператора, а потім регуляторними діями стандартного контролера на базі лінійної моделі. Крива В ілюструє поліпшену реакцію, отримувану при застосуванні контролера на основі нелінійної моделі згідно з одним із варіантів здійснення даного винаходу. Опис ілюстративних варіантів здійснення винаходу. Нижче описано декілька ілюстративних варіантів здійснення даного винаходу. З метою більшої ясності викладеного матеріалу у даному описі розглядаються не всі особливості даних варіантів здійснення. Цілком зрозуміло, що при розробці будь-якого із таких варіантів для досягнення конкретних поставлених цілей розробки необхідно приймати велику кількість специфічних для даного варіанта технічних рішень, що стосуються, наприклад, приведення у відповідність з обмеженнями з боку технічних умов і бізнес-проекту, які змінюються від одного варіанта практичного здійснення до іншого. Крім того, зрозуміло також, що така розробка у зв'язку з її складністю може потребувати докладання чималих зусиль і витрат часу. І все ж, для фахівця в даній галузі, ознайомленого з даним описом, вона не повинна бути більш складною, ніж звичайна для нього, рутинна справа. На Фіг.1 відображена структурна схема відомого процесу карбонілювання метанолу для виготовлення оцтової кислоти. Як описано в патентах США №№3,769,329 і 5,001,259, включених тут шляхом посилання, реакцію карбонілювання звичайно проводять шляхом введення оксиду вуглецю і сировини, що містить метанол і/або його придатну до карбонілювання похідну, в обладнаний мішалкою реактор з каталізатором, котрим може бути, наприклад, родієвий або іридієвий каталізатор, органічний йодид, наприклад йодистий метил, і (у випадку родієвого каталізатора) неорганічний йодид, наприклад йодистий літій, як описано вище. Вихідний потік реактора піддають швидкому випаровуванню для відновлення каталізатора й органічного йодиду. Часто це здійснюють в окремій посудині (на Фіг.1 не показана), із котрої залишок спрямовують на рециркуляцію в реактор, а продукт верхнього погону піддають додатковому очищанню. Продукт після операції швидкого випаровування піддають ряду послідовних дистиляцій 93499 8 для очистки оцтовокислотного продукту шляхом видалення і рециркуляції непрореагованого метанолу, метилацетату та йодистого метилу в колоні для відганяння „легких фракцій" або у відсічній колоні; видалення води в сушильній колоні; і (в разі потреби) видалення пропіонової кислоти, інших карбоніловмісних сполук, наприклад кротональдегіду, та йодидів вищих алкілів, наприклад йодиду гексилу, в колоні відділяння „важких фракцій". Відомо про застосування також подальших операцій очистки. Наприклад, верхній погон із колони легких фракцій звичайно складається із різних рідких фаз, а саме важкої і легкої, котрі розділяються в посудині „декантера" і перед поверненням у реактор можуть піддаватися окремим процесам обробки (наприклад, видаленню алканів або ацетальдегідів). Загальновідомо, що неспроможність проводити таке розділяння рідких фаз є ознакою виникнення певних проблем процесу, котрі, якщо їх не усунути, можуть значно погіршити продуктивність процесу. Цілком зрозуміло також, що в багатьох інших випадках розлади виробничого процесу можуть потребувати тимчасового зниження продуктивності вироблення оцтової кислоти доти, поки даний розлад не буде скоригований. Наприклад, необхідність знизити продуктивність процесу з цілковитою очевидністю повстає внаслідок значного зниження постачання оксиду вуглецю або метанолу в реактор. Тимчасового зниження продуктивності процесу може, хоча і в меншій мірі, потребувати вихід з ладу насоса каталізатора або втрата пари для нагріву дистиляційних колон. Зниження продуктивності процесу може потребуватися також у випадку захлинання очисної колони, що є свідченням виникнення зміни складу в реакційній суміші. На практиці знижувати продуктивність процесу може ставати необхідним також у випадку недостатньої ємності для зберігання оцтовокислотного продукту. У тому випадку, коли розлад процесу потребує зниження продуктивності виробляння оцтової кислоти, цілком очевидною є важливість максимально скоротити тривалість періоду зниження цієї продуктивності. Якщо розлад є відносно невеликим, то скоригувати його зможе автоматично типовий лінійний прогностичний контролер з багатьма змінними. Але у випадку значного розладу прогностична модель, що здійснюється в цьому контролері, як правило, є недостатньо надійною для того, щоб точно обчислювати потрібну корегувальну дію. До цього особливо спричиняється припущення моделлю контролера того, що коефіцієнти регулювання є лінійними, у зв'язку з чим вихідний сигнал контролера з метою уникнути перекомпенсації змінюється дуже повільно (і з постійною швидкістю). У результаті цього для відновлення процесу виготовлення оцтової кислоти зі стану серйозного розладу навіть після того, як була вчинена дія щодо його корекції, може потребуватися час порядку кількох годин і навіть кількох днів. Якщо виробнича установка через велику потребу працює в режимі максимальної потужності або в наближеному до нього режимі, то тривалі періоди повернення про 9 цесу у стан його повної потужності можуть коштувати втрат прибутку порядку мільйонів доларів. Одним із альтернативних способів, які дозволяють досягти певного успіху у вирішенні цієї проблеми, є „планування коефіцієнта регулювання". У цьому способі використовується обмежена кількість відмінних один від одного наборів параметрів налаштовування контролера для дискретного регулювання, добре охарактеризованих робочих ділянок у межах загального робочого діапазону процесу. Таким чином, даний спосіб звертається до нелінійних коефіцієнтів регулювання шляхом підрозділяння процесу регулювання на робочі ділянки, в межах яких коефіцієнт регулювання є більш-менш лінійним. Головними перешкодами на шляху до практичного втілення цього способу є, по-перше, розробка множини відмінних один від одного наборів параметрів регулювання і, подруге, ідентифікація точок переходу між робочими ділянками. Вкрай важливою є також необхідність забезпечувати підтримування процесу регулювання під час серйозних розладів виробничого процесу. Може виявитися неможливим або неприйнятним підрозділяти період відновлення на множину лінійних ділянок для всіх фактичних цілей. Отже, спосіб планування коефіцієнта регулювання в цьому випадку виявляється неефективним. Системи з плануванням коефіцієнта регулювання є особливо непідходящими при застосуванні до розладів процесів, оскільки їхнім первісним завданням було полегшення запланованих переходів між двома робочими станами, а не швидке відновлення із несподіваних суттєвих змін у нормальні робочі умови. Дійсно, спосіб планування коефіцієнта регулювання фактично потребує створювати окремий набір параметрів налаштовування технологічного процесу для відновлення його із кожного імовірного розладу. На противагу цьому, контролер на основі нелінійної моделі згідно з даним винаходом потребує лише один набір параметрів регулювання, оскільки сама ця модель відповідає за вихід процесу зі станів розладу. Як зазначалося вище, застосування нелінійного модельованого регулювання для складних хімічних процесів і, зокрема, для процесу карбонілювання метанолу до недавніх пір вважалося неприйнятним через велику кількість конкуруючих реакцій у цьому процесі і складний характер коефіцієнтів регулювання, а також через велику вартість розробок точної моделі процесу, підходящої для практичного втілення нелінійного регулювання. Проте, авторами даного винаходу було встановлено, що нелінійне регулювання на основі точної моделі процесу може забезпечувати значно більш швидке відновлення процесу зі стану його розладу, ніж спосіб планування коефіцієнта регулювання або інший подібний спосіб, оскільки контролер у новому способі набуває кращої здатності точно прогнозувати вплив реакції контролера на збурення процесу. Більш швидке відновлення виробничого процесу, яке при цьому досягається, транслюється в результаті у збільшення корисного виходу процесу, якому, таким чином, швидше повертається його оптимальна потужність. 93499 10 Це скорочення часу відновлення схематично відображене на Фіг.2, де поданий типовий графік продуктивності процесу виготовлення оцтової кислоти в часі. Задана продуктивність R1 підтримується до моменту t1, в який розлад процесу (наприклад, раптове зниження постачання оксиду вуглецю) потребує зниження продуктивності до R2 на відтинку часу від t2 до t3, де відбувається корекція умов процесу, яка потребує обмеження продуктивності. При застосуванні нелінійного модельованого регулювання згідно з даним винаходом нелінійний контролер з багатьма змінними повертає процес на рівень продуктивності R1 до моменту часу t4. На противагу цьому, лінійний контролер з багатьма змінними працює лише у вузькому робочому діапазоні, у зв'язку з чим відновлення процесу за його допомогою звичайно відбувається у взаємодії лінійного автоматичного регулювання з ручним регулюванням оператором. У цих умовах процес повертається на рівень продуктивності R1 більш повільно. В умовах регулювання на основі нелінійної моделі згідно з винаходом контролер володіє більшою здатністю прогнозувати вплив його відповіді на збурення і, таким чином, з більшою швидкістю реагувати на виниклий розлад процесу. У результаті виробничій процес швидше повертається у стабільний стан. Порівняння цих підходів ілюстровано на Фіг.3. Тут по кривій А виробничій процес повертається у стабільний стан при спільному втручанні в регулювання процесу автоматичного контролера на основі лінійної моделі й оператора, в результаті чого задана продуктивність R1 досягається в момент t5 часу. На противагу цьому, регулятор на основі нелінійної моделі згідно з винаходом повертає процес зі стану розладу по кривій В з більшою крутизною (тобто швидше), досягаючи первинної продуктивності R1 у момент часу t4. Отже, цілком очевидно, що виробничій процес повертається зі стану розладу в нормальний стан набагато швидше, коли його система регулювання базується на точній нелінійній моделі процесу. Спосіб регулювання на основі нелінійної моделі згідно з винаходом може у різноманітних варіантах втілення використовуватися також для регулювання процесу на відтинку часу, де коригування умов процесу потребує його обмеженої продуктивності, тобто на відтинку часу t2 - t3. Перевага регулювання на основі нелінійної моделі над регулюванням на основі лінійної моделі на цьому відтинку часу полягає в тому, що знижена продуктивність, R2, може бути унікальною для кожного індивідуального типу розладу процесу і більш того - для різних випадків виникнення одного й того ж типу розладу процесу. При застосуванні на цьому відтинку часу регулювання на основі лінійної моделі потрібно б було для кожного імовірного розладу процесу розробляти окремий набір параметрів регулювання. Подібним чином спосіб регулювання на основі нелінійної моделі згідно з винаходом може в різних варіантах практичного застосування використовуватися також для регулювання процесу на відтинку часу з обмеженою продуктивністю, тобто на відтинку t1 -t2. 11 У зв'язку з цим, авторами винаходу було встановлено, що відомі недоліки способу нелінійного регулювання більше не затьмарюють його переваг. Зокрема, висока вартість розробок прогностичної моделі, яка повністю враховує нелінійності коефіцієнтів регулювання процесу, компенсується потенційною економією коштів внаслідок більш швидкого повернення процесу в стабільний стан при застосуванні такої моделі. Підходящим програмним забезпеченням для нелінійного регулювання з багатьма змінними є, наприклад, система нелінійного регулювання Galaxy фірми PAS, Inc. Система моделювання PAS NOVA (торговий знак) або інший подібний програмний пакет може використовуватися в розробці моделі системи за базовими принципами. Ця система є особливо підходящою для процесу виготовлення оцтової кислоти, оскільки вона дозволяє моделювати складні схеми реакції в реакторі, а також наступні процеси розділяння в послідовному технологічному ланцюзі. На відміну від прогностичних систем регулювання на базі лінійної моделі, система Galaxy бере в розрахунок нелінійності процесу і дозволяє керувати загальним процесом, використовуючи один набір параметрів налагодження контролера. Це принципово відрізняється від способу „планування коефіцієнта регулювання", в котрому задаються окремі набори параметрів регулювання в залежності від умов даного процесу. Для фахівця в даній галузі, ознайомленого з викладеним тут матеріалом, цілком зрозуміло, що для будь-якого конкретного процесу виготовлення оцтової кислоти залежні змінні, наприклад змінні регулювання, і незалежні змінні, наприклад маніпульовані змінні та зовнішні збурення, повинні бути різними. Поряд із загальними, залежними і незалежними, змінними в різних варіантах здійснення даного процесу, в цих варіантах повинні існувати очевидно також різні змінні. Подібним чином, різними будуть і набори коефіцієнтів регулювання, які являють першорядну значущість для регулювання процесу карбонілювання метанолу в кожному з варіантів його здійснення. Поряд з коефіцієнтами регулювання, важливими для всіх варіантів здійснення даного процесу, можуть існувати також коефіцієнти регулювання, важливі лише в певних варіантах здійснення процесу. Подібним чином, значущість того чи іншого коефіцієнта регулювання для цілей моделювання буде відрізнятися від одного варіанта процесу до іншого. Типовий процес карбонілювання метанолу може мати від 20 до 25 залежних змінних, пов'язаних з цільовими умовами, і від 15 до 20 незалежних змінних, що забезпечують регуляторну дію. Залежними змінними, які можуть бути загальними для багатьох процесів карбонілювання метанолу, є, наприклад: вихід клапана постачання оксиду вуглецю, величина відкриття клапана у відсотках; витрата потоку постачання оксиду вуглецю; вихід клапана охолодження реактора, величина відкриття клапана у відсотках; рівень реактора; вихід клапана потоку швидкого випаровування із реактора, величина відкриття клапана у відсотках; вихід клапана потоку рециркуляції каталізатора, величина 93499 12 відкриття клапана у відсотках; перепад тиску колони відганяння легких фракцій; питома вага важкої фази декантера верхнього погону колони відганяння легких фракцій; перепад тиску сушильної колони; температура регулювання сушильної колони; концентрація води в донній секції сушильної колони; концентрація води в залишку сушильної колони; вихід клапана потоку пари сушильної колони; рівень ресивера верхнього погону сушильної колони. Для фахівця в даній галузі, ознайомленого з викладеним тут матеріалом, повинно бути цілком зрозуміло, що ці залежні змінні всі разом можуть не мати стосунку до певних процесів і що до певних процесів може мати стосунок додаткова залежна змінна. Незалежними змінними, загальними для багатьох процесів карбонілювання метанолу, можуть бути, наприклад: витрата потоку сировинного метанолу; температура реактора; витрата потоку із реактора в апарат швидкого випаровування; температура регулювання сушильної колони; витрата зворотного потоку ресивера верхнього погону сушильної колони в сушильну колону; рецикловий потік ресивера верхнього погону сушильної колони в реактор; тиск ресивера верхнього погону сушильної колони. Для фахівця в даній галузі, ознайомленого з викладеним тут матеріалом, повинно бути цілком зрозуміло, що ці незалежні змінні всі разом можуть не мати стосунку до певних процесів і що до певних процесів може мати стосунок додаткова незалежна змінна. Для даної кількості залежних змінних і незалежних змінних, котрі можуть стосуватися будьяких конкретних варіантів здійснення даного процесу, кількість коефіцієнтів регулювання для системи нелінійного регулювання з багатьма змінними може бути значною. До числа коефіцієнтів регулювання (котрими, згідно з визначеним вище, є відношення незалежної змінної до залежної змінної), які за результатами моделювання повинні належати до загальних для багатьох варіантів здійснення процесу карбонілювання метанолу, можуть входити, наприклад: а) температура регулювання сушильної колони : концентрація води в залишку сушильної колони; b) температура регулювання сушильної колони : вихід клапана потоку пари сушильної колони; с) тиск ресивера верхнього погону сушильної колони : перепади тиску сушильної колони; d) витрата рециклового потоку ресивера верхнього погону сушильної колони в реактор : рівень ресивера верхнього погону сушильної колони; e) витрата зворотного потоку ресивера верхнього погону сушильної колони в сушильну колону : перепади тиску сушильної колони; f) витрата зворотного потоку ресивера верхнього погону сушильної колони в сушильну колону : температура регулювання сушильної колони; g) витрата зворотного потоку ресивера верхнього погону сушильної колони в сушильну колону : вихід клапана потоку пари сушильної колони; h) витрата зворотного потоку ресивера верхнього погону сушильної колони в сушильну колону : перепади тиску сушильної колони; і) тиск сушильної колони : концентрація води в донній секції сушильної колони; j) тиск сушильної колони : температура регу 13 лювання сушильної колони; k) тиск сушильної колони : концентрація води в залишку сушильної колони; І) тиск сушильної колони : вихід клапана потоку пари сушильної колони; m) витрата сировинного потоку метанолу : витрата потоку постачання оксиду вуглецю; n) витрата сировинного потоку метанолу : вихід клапана постачання оксиду вуглецю, величина відкриття клапана у відсотках; о) витрата сировинного потоку метанолу : перепади тиску сушильної колони; р) витрата сировинного потоку метанолу : рівень ресивера верхнього погону сушильної колони; q) витрата сировинного потоку метанолу : концентрація води в залишку сушильної колони; r) витрата сировинного потоку метанолу : перепад тиску колони відганяння легких фракцій; s) витрата сировинного потоку метанолу : питома вага важкої фази декантера верхнього погону колони відганяння легких фракцій; t) витрата сировинного потоку метанолу : вихід клапана охолодження реактора, величина відкриття клапана у відсотках; и) витрата сировинного потоку метанолу : рівень реактора; v) температура реактора : питома вага важкої фази декантера верхнього погону колони відганяння легких фракцій; w) витрата потоку із реактора в апарат швидкого випаровування : вихід клапана потоку рециркуляції каталізатора, величина відкриття клапана у відсотках; х) витрата потоку із реактора в апарат швидкого випаровування : перепад тиску колони відганяння легких фракцій; у) витрата потоку із реактора в апарат швидкого випаровування : рівень реактора; z) витрата потоку із реактора в апарат швидкого випаровування : вихід клапана потоку швидкого випаровування із реактора, величина відкриття клапана у відсотках. Для фахівця в даній галузі, ознайомленого з викладеним тут матеріалом, повинно бути цілком зрозуміло, що ці коефіцієнти регулювання всі разом можуть не мати стосунку до певних процесів і що до певних процесів можуть мати стосунок додаткові коефіцієнти регулювання. Вибір тих чи інших коефіцієнтів регулювання для їх використання в даній моделі буде різним у різних процесах і буде залежати від багатьох чинників, включаючи, наприклад, цілі регулювання, стратегію регулювання та інші практичні чинники, наприклад, достовірність сигналу. Вибір коефіцієнтів регулювання для систем нелінійного регулювання з багатьма змінними в застосуванні до конкретного процесу може бути непростим і потребувати певного часу, але в будь-якому випадку являє собою звичайну задачу, яку може вирішити середнього рівня фахівець у даній галузі, ознайомлений з даним описом. В особливо кращому варіанті здійснення даного винаходу система модельованого регулювання включає у себе також здатність здійснювати економічну оптимізацію в реальному часі. Ця особливість дозволяє системі визначати і реалізовувати зміни в регулюванні, що оптимізують продуктивність виробництва оцтової кислоти по відношенню до вартості сировини і засобів забезпечення (наприклад, пари та електрики) таким чином, щоб процес міг здійснюватися в найбільш економічно вигідних умовах. 93499 14 Нижче розглянуто приклади декількох аспектів у практичному здійсненні даного винаходу, які дозволяють більш ясно зрозуміти його суть і переваги. Ці приклади несуть виключно ілюстративне призначення і жодним чином не обмежують і не визначають об'єм даного винаходу. Приклад 1 Процес карбонілювання метанолу, який відповідав загальній схемі, показаній на Фіг.1, проводили в низьководному режимі в умовах стабільного стану із даною продуктивністю R1 виробляння оцтової кислоти із потоку метанолу. У момент t1 часу трапився раптовий розлад процесу, внаслідок якого знизився вхідний потік оксиду вуглецю. У момент t2 часу процес вийшов на знижений рівень продуктивності R2, який складав 32% від величини R1. У цей момент процес перебував під нелінійним модельованим регулюванням з багатьма змінними, отримуваного від моделювання за базовими принципами. У момент t2 часу процес проходив у наведених нижче умовах, поданих тут у формі різниці та відсотків відносно відповідних умов перед виникненням розладу процесу (100%): - різниця температур: -12С - тиск реактора: 94,6% - витрата потоку оксиду вуглецю: 32%. У момент t3 часу потік оксиду вуглецю був відновлений. При цьому продуктивність процесу складала 31% від продуктивності R1. У момент t3 часу процес відбувався в таких умовах, поданих тут у формі різниці та відсотків відносно відповідних умов перед виникненням розладу процесу (100%): - різниця температур: -20С - тиск реактора: 100% - витрата потоку оксиду вуглецю: 31%. Процес підтримувався шляхом його регулювання на основі нелінійної моделі з багатьма змінними і повертався у попередній стабільний стан, умови якого відповідали заданій продуктивності R1, яка досягалася в момент t4 часу. У момент t3 процес проходив у таких умовах, поданих тут у формі різниці та відсотків відносно відповідних умов перед виникненням розладу процесу (100%): - різниця температур:

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess control method for producing acetic acid

Автори англійськоюKeywood James M., Kulkarni Shrikant W., Liu Lun-Kant

Назва патенту російськоюСпособ регулирования процесса изготовления уксусной кислоты

Автори російськоюКейвуд Джеймс M., Кулкарни Щрикант У., Лиу Лун-Кант

МПК / Мітки

МПК: C07C 51/00, G05B 13/04

Мітки: виготовлення, процесу, оцтової, спосіб, регулювання, кислоти

Код посилання

<a href="https://ua.patents.su/9-93499-sposib-regulyuvannya-procesu-vigotovlennya-octovo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб регулювання процесу виготовлення оцтової кислоти</a>