Спосіб і пристрій для нанесення мастильних матеріалів для регулювання площинності і/або шорсткості металевої стрічки

Формула / Реферат

1. Спосіб регулювання площинності металевої стрічки (400) на виході кліті (300) стана холодної прокатки за допомогою відповідного дозування мастила щонайменше одного виду (200), що наноситься на металеву стрічку на вході кліті стана холодної прокатки, у формі розподілу витрати по ширині металевої стрічки (400) за одиницю часу, який відрізняється тим, що дозування мастила проводять, виходячи з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки (400) по всій її ширині на виході кліті (300) стана холодної прокатки.

2. Спосіб за п. 1, який відрізняється тим, що кількість мастильної речовини (200), що наноситься, змінюють в діапазоні 1÷20 мл/хв/100 мм ширини металевої стрічки (400).

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що дозування мастила здійснюють по схемі каскадного регулювання з внутрішнім контуром регулювання розподілу витрати, причому задане значення розподілу витрати (Soll-MV) визначають за допомогою контуру каскадного регулювання на основі окремих, деяких або всіх характеристик з груп, які складають характеристики на боці входу (Р1), характеристики стана холодної прокатки (Р2) і характеристики на боці виходу (Р3), а також, виходячи з фіксованої непогодженості (ePLV) між дійсним і заданим значеннями площинності металевої стрічки, з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки, або за комбінацією обох непогоджень.

4. Спосіб за п. 3, який відрізняється тим, що група характеристик металевої стрічки (400) на боці входу (Р1) включає в себе наступні характеристики: швидкість просування стрічки на даній ділянці, ширину стрічки на даній ділянці, матеріал стрічки та її профіль.

5. Спосіб за п. 3 або п. 4, який відрізняється тим, що група характеристик (Р2), що стосуються специфіки стана холодної прокатки, включає в себе наступні характеристики: діаметр робочих валків, шорсткість робочих валків, матеріал робочих валків, а також їх опуклість.

6. Спосіб за будь-яким із пп. 3-5, який відрізняється тим, що група характеристик на боці виходу (Р3) металевої стрічки (400) включає в себе наступні характеристики: швидкість просування стрічки на даній ділянці, ширину стрічки на даній ділянці, залишкову кількість мастила на її поверхні з розрахунку на одиницю довжини в напрямі транспортування, розподіл площинності на даній ділянці в напрямі ширини, а також розподіл шорсткості на даній ділянці в напрямі ширини.

7. Спосіб за п. 6, який відрізняється тим, що попередньо задають верхнє і/або нижнє порогове значення допустимої залишкової кількості мастила на поверхні металевої стрічки на боці виходу стана холодної прокатки.

8. Спосіб за будь-яким із пп. 3-5, який відрізняється тим, що перед визначенням заданого значення розподілу витрати попередньо настроюють дійсне значення розподілу площинності і дійсне значення розподілу шорсткості, відповідно, на придатне початкове значення, наприклад на нуль.

9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що металеву стрічку (400) охолоджують тільки на боці виходу кліті стана холодної прокатки, без охолоджування на боці входу.

10. Спосіб за будь-яким із пп. 1-9, який відрізняється тим, що використовують декілька мастильних речовин (S1, S2, S3), відповідно, з різним понижувальним впливом на коефіцієнт тертя в зазорі між валками кліті (300) стана холодної прокатки, при цьому дозування витрати мастильної речовини (200), що наноситься на металеву стрічку по її ширині в одиницю часу, здійснюють за допомогою придатної суміші мастильних речовин (S1, S2, S3) однієї з одною та з повітрям, з урахуванням коефіцієнта тертя, який вимагається в зазорі між валками.

11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що металевою стрічкою (400) є стальна стрічка або стрічка з кольорових металів, зокрема з алюмінію.

12. Спосіб за будь-яким із пп. 1-11, який відрізняється тим, що величину зазору між валками кліті стана холодної прокатки протягом всього часу обробки металевої стрічки (400) підтримують постійною.

13. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що мастильну речовину наносять на вході кліті стана холодної прокатки на верхній і/або нижній бік металевої стрічки і/або щонайменше на один робочий валок кліті стана холодної прокатки.

14. Спосіб регулювання площинності металевої стрічки (400) на виході кліті (300) стана холодної прокатки за допомогою відповідного дозування мастила щонайменше одного виду (200), що наноситься на металеву стрічку на вході стана холодної прокатки, у формі розподілу витрати по ширині металевої стрічки (400) за одиницю часу виходячи з фіксованої непогодженості (ePLV) між дійсним і заданим значеннями площинності металевої стрічки (400) по всій її ширині на виході кліті стана холодної прокатки, в якому дозування мастила додатково проводять виходячи з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки (400) по всій її ширині на виході кліті (300) стана холодної прокатки.

15. Спосіб за п. 14, який відрізняється тим, що кількість мастильної речовини (200), що наноситься, змінюють в діапазоні 1÷20 мл/хв/100 мм ширини металевої стрічки (400).

16. Спосіб за п. 14 або п. 15, який відрізняється тим, що дозування мастила здійснюють по схемі каскадного регулювання з внутрішнім контуром регулювання розподілу витрати, причому задане значення розподілу витрати (Soll-MV) визначають за допомогою контуру каскадного регулювання на основі окремих, деяких або всіх характеристик з груп, які складають характеристики на боці входу (Р1), характеристики стана холодної прокатки (Р2) і характеристики на боці виходу (Р3), а також виходячи з фіксованої непогодженості (ePLV) між дійсним і заданим значеннями площинності металевої стрічки, з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки, або за комбінацією обох непогоджень.

17. Спосіб за п. 16, який відрізняється тим, що група характеристик металевої стрічки (400) на боці входу (Р1) включає в себе наступні характеристики: швидкість просування стрічки на даній ділянці, ширину стрічки на даній ділянці, матеріал стрічки та її профіль.

18. Спосіб за п. 16 або п. 17, який відрізняється тим, що група характеристик (Р2), що стосуються специфіки стана холодної прокатки, включає в себе наступні характеристики: діаметр робочих валків, шорсткість робочих валків, матеріал робочих валків, а також їх опуклість.

19. Спосіб за будь-яким із пп. 16-18, який відрізняється тим, що група характеристик на боці виходу (РЗ) металевої стрічки (400) включає в себе наступні характеристики: швидкість просування стрічки на даній ділянці, ширину стрічки на даній ділянці, залишкову кількість мастила на її поверхні з розрахунку на одиницю довжини в напрямі транспортування, розподіл площинності на даній ділянці в напрямі ширини, а також розподіл шорсткості на даній ділянці в напрямі ширини.

20. Спосіб за п. 19, який відрізняється тим, що попередньо задають верхнє і/або нижнє порогове значення допустимої залишкової кількості мастила на поверхні металевої стрічки на боці виходу стана холодної прокатки.

21. Спосіб за будь-яким із пп. 16-18, який відрізняється тим, що перед визначенням заданого значення розподілу витрати попередньо настроюють дійсне значення розподілу площинності і дійсне значення розподілу шорсткості, відповідно, на придатне початкове значення, наприклад на нуль.

22. Спосіб за будь-яким із пп. 14-21, який відрізняється тим, що металеву стрічку (400) охолоджують тільки на боці виходу кліті стана холодної прокатки, без охолоджування на боці входу.

23. Спосіб за будь-яким із пп. 14-22, який відрізняється тим, що використовують декілька мастильних речовин (S1, S2, S3), відповідно, з різним понижувальним впливом на коефіцієнт тертя в зазорі між валками кліті (300) стана холодної прокатки, при цьому дозування витрати мастильної речовини (200), що наноситься на металеву стрічку по її ширині в одиницю часу, здійснюють за допомогою відповідної суміші мастильних речовин (S1, S2, S3) однієї з одною та з повітрям, з урахуванням коефіцієнта тертя, який вимагається в зазорі між валками.

24. Спосіб за будь-яким із пп. 14-23, який відрізняється тим, що металевою стрічкою (400) є стальна стрічка або стрічка з кольорових металів, зокрема з алюмінію.

25. Спосіб за будь-яким із пп. 14-24, який відрізняється тим, що величину зазору між валками кліті стана холодної прокатки протягом всього часу обробки металевої стрічки (400) підтримують постійною.

26. Спосіб за будь-яким із пп. 14-25, який відрізняється тим, що мастильну речовину наносять на вході кліті стана холодної прокатки на верхній і/або нижній бік металевої стрічки і/або щонайменше на один робочий валок кліті стана холодної прокатки.

27. Спосіб регулювання шорсткості металевої стрічки (400) на виході кліті (300) стана холодної прокатки (300) за допомогою відповідного дозування мастила щонайменше одного виду (200), що наноситься на металеву стрічку на вході кліті стана холодної прокатки, у формі розподілу витрати по ширині металевої стрічки (400) за одиницю часу, в якому кількість мастильної речовини (200), що наноситься, дозують у формі розподілу її витрати по ширині металевої стрічки (400) в одиницю часу, виходячи з фіксованої непогодженості (ePLV) між дійсним і заданим значеннями площинності металевої стрічки (400) по всій її ширині на виході кліті стана холодної прокатки, або виходячи з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки (400) по всій її ширині на виході кліті (300) стана холодної прокатки, або за комбінацією обох непогоджень.

28. Спосіб за п. 27, який відрізняється тим, що кількість мастильної речовини (200), що наноситься, змінюють в діапазоні 1÷20 мл/хв/100 мм ширини металевої стрічки (400).

29. Спосіб за п. 27 або п. 28, який відрізняється тим, що дозування мастила здійснюють по схемі каскадного регулювання з внутрішнім контуром регулювання розподілу витрати, причому задане значення розподілу витрати (Soll-MV) визначають за допомогою контуру каскадного регулювання на основі окремих, деяких або всіх характеристик з груп, які складають характеристики на боці входу (Р1), характеристики стана холодної прокатки (Р2) і характеристики на боці виходу (Р3), а також виходячи з фіксованої непогодженості (ePLV) між дійсним і заданим значеннями площинності металевої стрічки, з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки, або за комбінацією обох непогоджень.

30. Спосіб за п. 29, який відрізняється тим, що група характеристик металевої стрічки (400) на боці входу (Р1) включає в себе наступні характеристики: швидкість просування стрічки на даній ділянці, ширину стрічки на даній ділянці, матеріал стрічки та її профіль.

31. Спосіб за п. 29 або п. 30, який відрізняється тим, що група характеристик (Р2), що стосуються специфіки стана холодної прокатки, включає в себе наступні характеристики: діаметр робочих валків, шорсткість робочих валків, матеріал робочих валків, а також їх опуклість.

32. Спосіб за будь-яким із пп. 29-31, який відрізняється тим, що група характеристик на боці виходу (Р3) металевої стрічки (400) включає в себе наступні характеристики: швидкість просування стрічки на даній ділянці, ширину стрічки на даній ділянці, залишкова кількість мастила на її поверхні з розрахунку на одиницю довжини в напрямі транспортування, розподіл площинності на даній ділянці в напрямі ширини, а також розподіл шорсткості на даній ділянці в напрямі ширини.

33. Спосіб за п. 32, який відрізняється тим, що попередньо задають верхнє і/або нижнє порогове значення допустимої залишкової кількості мастила на поверхні металевої стрічки на боці виходу стана холодної прокатки.

34. Спосіб за будь-яким із пп. 29-31, який відрізняється тим, що перед визначенням заданого значення розподілу витрати попередньо настроюють дійсне значення розподілу площинності і дійсне значення розподілу шорсткості, відповідно, на придатне початкове значення, наприклад на нуль.

35. Спосіб за будь-яким із пп. 27-34, який відрізняється тим, що металеву стрічку (400) охолоджують тільки на боці виходу кліті стана холодної прокатки, без охолоджування на боці входу.

36. Спосіб за будь-яким із пп. 27-35, який відрізняється тим, що використовують декілька мастильних речовин (S1, S2, S3), відповідно, з різним понижувальним впливом на коефіцієнт тертя в зазорі між валками кліті (300) стана холодної прокатки, при цьому дозування витрати мастильної речовини (200), що наноситься на металеву стрічку по її ширині в одиницю часу, здійснюють за допомогою придатної суміші мастильних речовин (S1, S2, S3) однієї з одною та з повітрям, з урахуванням коефіцієнта тертя, який вимагається в зазорі між валками.

37. Спосіб за будь-яким із пп. 27-36, який відрізняється тим, що металевою стрічкою (400) є стальна стрічка або стрічка з кольорових металів, зокрема з алюмінію.

38. Спосіб за будь-яким із пп. 27-37, який відрізняється тим, що величину зазору між валками кліті стана холодної прокатки протягом всього часу обробки металевої стрічки (400) підтримують постійною.

39. Спосіб за будь-яким із пп. 27-38, який відрізняється тим, що мастильну речовину наносять на вході кліті стана холодної прокатки на верхній і/або нижній бік металевої стрічки і/або щонайменше на один робочий валок кліті стана холодної прокатки.

40. Пристрій (100) нанесення мастила, що складається з наступних компонентів: ємність (160) для щонайменше однієї з мастильних речовин (S1, S2, S3); щонайменше один тримач (110) сопел з декількома соплами (110-і), причому тримач сопел розташований на вхідному боці кліті стана холодної прокатки (300) поперечно напряму транспортування металевої стрічки (400) для дозованого нанесення мастильних речовин (S1, S2, S3) на металеву стрічку в одиницю часу; а також керуючий пристрій (120) для відповідного керування соплами (110-і) на тримачі (110) сопел для забезпечення площинності металевої стрічки, що вимагається, який відрізняється тим, що на вихідному боці передбачений сенсорний пристрій (130-2) для визначення шорсткості поверхні, за допомогою якого фіксується фактичний розподіл шорсткості на конкретній ділянці ширини металевої стрічки (400), а керуючий пристрій (120), взаємодіючи з тримачем (110) сопел, розподіляє певну кількість мастильних речовин (S1, S2, S3) по ширині металевої стрічки (400) в одиницю часу з урахуванням непогодженості (eRHV) між дійсним і заданим значеннями розподілу шорсткості поверхні металевої стрічки (400) по її ширині на виході кліті стана холодної прокатки.

41. Пристрій нанесення мастила (100) за п. 40, який відрізняється тим, що він призначений для здійснення способу за будь-яким із пп. 1-39.

42. Пристрій (100) нанесення мастила, що складається з наступних компонентів: ємність (160) для щонайменше однієї з мастильних речовин (S1, S2, S3); щонайменше один тримач (110) сопел з декількома соплами (110-і), причому тримач сопел розташований на вхідному боці кліті стана холодної прокатки (300) поперечно напряму транспортування металевої стрічки (400) для дозованого нанесення мастильних речовин (S1, S2, S3) на металеву стрічку в одиницю часу; сенсорний пристрій (130-1) для визначення площинності поверхні, за допомогою якого фіксується фактичний розподіл площинності поверхні на конкретній ділянці ширини металевої стрічки (400); а також керуючий пристрій (120), який, взаємодіючи з тримачем сопел (110), розподіляє щонайменше одну з мастильних речовин (S1, S2, S3) по ширині металевої стрічки (400) в одиницю часу з урахуванням зафіксованої непогодженості (eРLV) між дійсним і заданим значеннями розподілу площинності поверхні металевої стрічки (400) по її ширині на виході кліті стана холодної прокатки для забезпечення площинності металевої стрічки, що вимагається, який відрізняється тим, що на вихідному боці передбачений сенсорний пристрій (130-2) для визначення шорсткості, за допомогою якого фіксується фактичний розподіл шорсткості на конкретній ділянці ширини металевої стрічки (400), при цьому додатково керуючий пристрій (120) дозує мастильну речовину по ширині металевої стрічки (400) на виході кліті стана холодної прокатки з урахуванням непогодженості (eRHV) між дійсним і заданим значеннями розподілу шорсткості металевої стрічки (400) по її ширині на виході стана холодної прокатки для забезпечення площинності поверхні, що вимагається.

43. Пристрій нанесення мастила (100) за п. 42, який відрізняється тим, що він призначений для здійснення способу за будь-яким із пп. 1-39.

44. Пристрій нанесення мастила (100), що складається з наступних компонентів: ємність (160) для щонайменше однієї з мастильних речовин (S1, S2, S3); щонайменше один тримач (110) сопел з декількома соплами (110-і), причому тримач сопел розташований на вхідному боці кліті стана холодної прокатки (300) поперечно напряму транспортування металевої стрічки (400) для дозованого нанесення мастильних речовин (S1, S2, S3) на металеву стрічку в одиницю часу; а також керуючий пристрій (120) для відповідного керування соплами (110-і) на тримачі (110) сопел для забезпечення шорсткості металевої стрічки, що вимагається; причому на боці виходу кліті (300) стана холодної прокатки передбачений сенсорний пристрій (130-1) для визначення площинності поверхні, за допомогою якого фіксується фактичний розподіл площинності на конкретній ділянці ширини металевої стрічки, і/або на боці виходу кліті (300) стана холодної прокатки передбачений сенсорний пристрій (130-2) для визначення шорсткості, за допомогою якого фіксується фактичний розподіл шорсткості на конкретній ділянці ширини металевої стрічки (400); при цьому керуючий пристрій (120), взаємодіючи з тримачем сопел (110), розподіляє щонайменше одну з мастильних речовин (S1, S2, S3) по ширині металевої стрічки (400) в одиницю часу в залежності від зафіксованої непогодженості (еPLV) між дійсним і заданим значеннями розподілу площинності металевої стрічки (400) по її ширині на виході кліті (300) стана холодної прокатки, або в залежності від непогодженості (eRHV) між дійсним і заданим значеннями розподілу шорсткості металевої стрічки (400) по її ширині на виході кліті стана холодної прокатки, або в залежності від комбінації обох непогоджень.

45. Пристрій нанесення мастила (100) за п. 44, який відрізняється тим, що він призначений для здійснення способу за будь-яким із пп. 1-39.

Текст

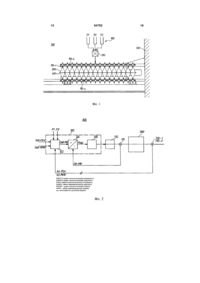

1. Спосіб регулювання площинності металевої стрічки (400) на виході кліті (300) стана холодної прокатки за допомогою відповідного дозування мастила щонайменше одного виду (200), що наноситься на металеву стрічку на вході кліті стана холодної прокатки, у формі розподілу витрати по ширині металевої стрічки (400) за одиницю часу, який відрізняється тим, що дозування мастила проводять, виходячи з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки (400) по всій її ширині на виході кліті (300) стана холодної прокатки. 2. Спосіб за п. 1, який відрізняється тим, що кількість мастильної речовини (200), що наноситься, змінюють в діапазоні 1÷20 мл/хв/100 мм ширини металевої стрічки (400). 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що дозування мастила здійснюють по схемі каскадного регулювання з внутрішнім контуром регулювання розподілу витрати, причому задане значення розподілу витрати (Soll-MV) визначають за допомогою контуру каскадного регулювання на основі окремих, деяких або всіх характеристик з груп, які складають характеристики на боці входу (Р1), характеристики стана холодної прокатки (Р2) і характеристики на боці виходу (Р3), а також, виходячи з фіксованої непогодженості (ePLV) між дійсним і заданим значеннями площинності метале 2 (19) 1 3 ни (200), що наноситься на металеву стрічку по її ширині в одиницю часу, здійснюють за допомогою придатної суміші мастильних речовин (S1, S2, S3) однієї з одною та з повітрям, з урахуванням коефіцієнта тертя, який вимагається в зазорі між валками. 11. Спосіб за будь-яким із пп. 1-10, який відрізняється тим, що металевою стрічкою (400) є стальна стрічка або стрічка з кольорових металів, зокрема з алюмінію. 12. Спосіб за будь-яким із пп. 1-11, який відрізняється тим, що величину зазору між валками кліті стана холодної прокатки протягом всього часу обробки металевої стрічки (400) підтримують постійною. 13. Спосіб за будь-яким із пп. 1-12, який відрізняється тим, що мастильну речовину наносять на вході кліті стана холодної прокатки на верхній і/або нижній бік металевої стрічки і/або щонайменше на один робочий валок кліті стана холодної прокатки. 14. Спосіб регулювання площинності металевої стрічки (400) на виході кліті (300) стана холодної прокатки за допомогою відповідного дозування мастила щонайменше одного виду (200), що наноситься на металеву стрічку на вході стана холодної прокатки, у формі розподілу витрати по ширині металевої стрічки (400) за одиницю часу виходячи з фіксованої непогодженості (ePLV) між дійсним і заданим значеннями площинності металевої стрічки (400) по всій її ширині на виході кліті стана холодної прокатки, в якому дозування мастила додатково проводять виходячи з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки (400) по всій її ширині на виході кліті (300) стана холодної прокатки. 15. Спосіб за п. 14, який відрізняється тим, що кількість мастильної речовини (200), що наноситься, змінюють в діапазоні 1÷20 мл/хв/100 мм ширини металевої стрічки (400). 16. Спосіб за п. 14 або п. 15, який відрізняється тим, що дозування мастила здійснюють по схемі каскадного регулювання з внутрішнім контуром регулювання розподілу витрати, причому задане значення розподілу витрати (Soll-MV) визначають за допомогою контуру каскадного регулювання на основі окремих, деяких або всіх характеристик з груп, які складають характеристики на боці входу (Р1), характеристики стана холодної прокатки (Р2) і характеристики на боці виходу (Р3), а також виходячи з фіксованої непогодженості (ePLV) між дійсним і заданим значеннями площинності металевої стрічки, з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки, або за комбінацією обох непогоджень. 17. Спосіб за п. 16, який відрізняється тим, що група характеристик металевої стрічки (400) на боці входу (Р1) включає в себе наступні характеристики: швидкість просування стрічки на даній ділянці, ширину стрічки на даній ділянці, матеріал стрічки та її профіль. 18. Спосіб за п. 16 або п. 17, який відрізняється тим, що група характеристик (Р2), що стосуються специфіки стана холодної прокатки, включає в себе наступні характеристики: діаметр робочих 94783 4 валків, шорсткість робочих валків, матеріал робочих валків, а також їх опуклість. 19. Спосіб за будь-яким із пп. 16-18, який відрізняється тим, що група характеристик на боці виходу (РЗ) металевої стрічки (400) включає в себе наступні характеристики: швидкість просування стрічки на даній ділянці, ширину стрічки на даній ділянці, залишкову кількість мастила на її поверхні з розрахунку на одиницю довжини в напрямі транспортування, розподіл площинності на даній ділянці в напрямі ширини, а також розподіл шорсткості на даній ділянці в напрямі ширини. 20. Спосіб за п. 19, який відрізняється тим, що попередньо задають верхнє і/або нижнє порогове значення допустимої залишкової кількості мастила на поверхні металевої стрічки на боці виходу стана холодної прокатки. 21. Спосіб за будь-яким із пп. 16-18, який відрізняється тим, що перед визначенням заданого значення розподілу витрати попередньо настроюють дійсне значення розподілу площинності і дійсне значення розподілу шорсткості, відповідно, на придатне початкове значення, наприклад на нуль. 22. Спосіб за будь-яким із пп. 14-21, який відрізняється тим, що металеву стрічку (400) охолоджують тільки на боці виходу кліті стана холодної прокатки, без охолоджування на боці входу. 23. Спосіб за будь-яким із пп. 14-22, який відрізняється тим, що використовують декілька мастильних речовин (S1, S2, S3), відповідно, з різним понижувальним впливом на коефіцієнт тертя в зазорі між валками кліті (300) стана холодної прокатки, при цьому дозування витрати мастильної речовини (200), що наноситься на металеву стрічку по її ширині в одиницю часу, здійснюють за допомогою відповідної суміші мастильних речовин (S1, S2, S3) однієї з одною та з повітрям, з урахуванням коефіцієнта тертя, який вимагається в зазорі між валками. 24. Спосіб за будь-яким із пп. 14-23, який відрізняється тим, що металевою стрічкою (400) є стальна стрічка або стрічка з кольорових металів, зокрема з алюмінію. 25. Спосіб за будь-яким із пп. 14-24, який відрізняється тим, що величину зазору між валками кліті стана холодної прокатки протягом всього часу обробки металевої стрічки (400) підтримують постійною. 26. Спосіб за будь-яким із пп. 14-25, який відрізняється тим, що мастильну речовину наносять на вході кліті стана холодної прокатки на верхній і/або нижній бік металевої стрічки і/або щонайменше на один робочий валок кліті стана холодної прокатки. 27. Спосіб регулювання шорсткості металевої стрічки (400) на виході кліті (300) стана холодної прокатки (300) за допомогою відповідного дозування мастила щонайменше одного виду (200), що наноситься на металеву стрічку на вході кліті стана холодної прокатки, у формі розподілу витрати по ширині металевої стрічки (400) за одиницю часу, в якому кількість мастильної речовини (200), що наноситься, дозують у формі розподілу її витрати по ширині металевої стрічки (400) в одиницю часу, виходячи з фіксованої непогодженості (ePLV) між дійсним і заданим значеннями площинності 5 металевої стрічки (400) по всій її ширині на виході кліті стана холодної прокатки, або виходячи з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки (400) по всій її ширині на виході кліті (300) стана холодної прокатки, або за комбінацією обох непогоджень. 28. Спосіб за п. 27, який відрізняється тим, що кількість мастильної речовини (200), що наноситься, змінюють в діапазоні 1÷20 мл/хв/100 мм ширини металевої стрічки (400). 29. Спосіб за п. 27 або п. 28, який відрізняється тим, що дозування мастила здійснюють по схемі каскадного регулювання з внутрішнім контуром регулювання розподілу витрати, причому задане значення розподілу витрати (Soll-MV) визначають за допомогою контуру каскадного регулювання на основі окремих, деяких або всіх характеристик з груп, які складають характеристики на боці входу (Р1), характеристики стана холодної прокатки (Р2) і характеристики на боці виходу (Р3), а також виходячи з фіксованої непогодженості (ePLV) між дійсним і заданим значеннями площинності металевої стрічки, з фіксованої непогодженості (eRHV) між дійсним і заданим значеннями шорсткості металевої стрічки, або за комбінацією обох непогоджень. 30. Спосіб за п. 29, який відрізняється тим, що група характеристик металевої стрічки (400) на боці входу (Р1) включає в себе наступні характеристики: швидкість просування стрічки на даній ділянці, ширину стрічки на даній ділянці, матеріал стрічки та її профіль. 31. Спосіб за п. 29 або п. 30, який відрізняється тим, що група характеристик (Р2), що стосуються специфіки стана холодної прокатки, включає в себе наступні характеристики: діаметр робочих валків, шорсткість робочих валків, матеріал робочих валків, а також їх опуклість. 32. Спосіб за будь-яким із пп. 29-31, який відрізняється тим, що група характеристик на боці виходу (Р3) металевої стрічки (400) включає в себе наступні характеристики: швидкість просування стрічки на даній ділянці, ширину стрічки на даній ділянці, залишкова кількість мастила на її поверхні з розрахунку на одиницю довжини в напрямі транспортування, розподіл площинності на даній ділянці в напрямі ширини, а також розподіл шорсткості на даній ділянці в напрямі ширини. 33. Спосіб за п. 32, який відрізняється тим, що попередньо задають верхнє і/або нижнє порогове значення допустимої залишкової кількості мастила на поверхні металевої стрічки на боці виходу стана холодної прокатки. 34. Спосіб за будь-яким із пп. 29-31, який відрізняється тим, що перед визначенням заданого значення розподілу витрати попередньо настроюють дійсне значення розподілу площинності і дійсне значення розподілу шорсткості, відповідно, на придатне початкове значення, наприклад на нуль. 35. Спосіб за будь-яким із пп. 27-34, який відрізняється тим, що металеву стрічку (400) охолоджують тільки на боці виходу кліті стана холодної прокатки, без охолоджування на боці входу. 36. Спосіб за будь-яким із пп. 27-35, який відрізняється тим, що використовують декілька масти 94783 6 льних речовин (S1, S2, S3), відповідно, з різним понижувальним впливом на коефіцієнт тертя в зазорі між валками кліті (300) стана холодної прокатки, при цьому дозування витрати мастильної речовини (200), що наноситься на металеву стрічку по її ширині в одиницю часу, здійснюють за допомогою придатної суміші мастильних речовин (S1, S2, S3) однієї з одною та з повітрям, з урахуванням коефіцієнта тертя, який вимагається в зазорі між валками. 37. Спосіб за будь-яким із пп. 27-36, який відрізняється тим, що металевою стрічкою (400) є стальна стрічка або стрічка з кольорових металів, зокрема з алюмінію. 38. Спосіб за будь-яким із пп. 27-37, який відрізняється тим, що величину зазору між валками кліті стана холодної прокатки протягом всього часу обробки металевої стрічки (400) підтримують постійною. 39. Спосіб за будь-яким із пп. 27-38, який відрізняється тим, що мастильну речовину наносять на вході кліті стана холодної прокатки на верхній і/або нижній бік металевої стрічки і/або щонайменше на один робочий валок кліті стана холодної прокатки. 40. Пристрій (100) нанесення мастила, що складається з наступних компонентів: ємність (160) для щонайменше однієї з мастильних речовин (S1, S2, S3); щонайменше один тримач (110) сопел з декількома соплами (110-і), причому тримач сопел розташований на вхідному боці кліті стана холодної прокатки (300) поперечно напряму транспортування металевої стрічки (400) для дозованого нанесення мастильних речовин (S1, S2, S3) на металеву стрічку в одиницю часу; а також керуючий пристрій (120) для відповідного керування соплами (110-і) на тримачі (110) сопел для забезпечення площинності металевої стрічки, що вимагається, який відрізняється тим, що на вихідному боці передбачений сенсорний пристрій (130-2) для визначення шорсткості поверхні, за допомогою якого фіксується фактичний розподіл шорсткості на конкретній ділянці ширини металевої стрічки (400), а керуючий пристрій (120), взаємодіючи з тримачем (110) сопел, розподіляє певну кількість мастильних речовин (S1, S2, S3) по ширині металевої стрічки (400) в одиницю часу з урахуванням непогодженості (eRHV) між дійсним і заданим значеннями розподілу шорсткості поверхні металевої стрічки (400) по її ширині на виході кліті стана холодної прокатки. 41. Пристрій нанесення мастила (100) за п. 40, який відрізняється тим, що він призначений для здійснення способу за будь-яким із пп. 1-39. 42. Пристрій (100) нанесення мастила, що складається з наступних компонентів: ємність (160) для щонайменше однієї з мастильних речовин (S1, S2, S3); щонайменше один тримач (110) сопел з декількома соплами (110-і), причому тримач сопел розташований на вхідному боці кліті стана холодної прокатки (300) поперечно напряму транспортування металевої стрічки (400) для дозованого нанесення мастильних речовин (S1, S2, S3) на металеву стрічку в одиницю часу; сенсорний пристрій (130-1) для визначення площинності поверхні, за допомогою якого фіксується фактичний роз 7 94783 8 поділ площинності поверхні на конкретній ділянці ширини металевої стрічки (400); а також керуючий пристрій (120), який, взаємодіючи з тримачем сопел (110), розподіляє щонайменше одну з мастильних речовин (S1, S2, S3) по ширині металевої стрічки (400) в одиницю часу з урахуванням зафіксованої непогодженості (eРLV) між дійсним і заданим значеннями розподілу площинності поверхні металевої стрічки (400) по її ширині на виході кліті стана холодної прокатки для забезпечення площинності металевої стрічки, що вимагається, який відрізняється тим, що на вихідному боці передбачений сенсорний пристрій (130-2) для визначення шорсткості, за допомогою якого фіксується фактичний розподіл шорсткості на конкретній ділянці ширини металевої стрічки (400), при цьому додатково керуючий пристрій (120) дозує мастильну речовину по ширині металевої стрічки (400) на виході кліті стана холодної прокатки з урахуванням непогодженості (eRHV) між дійсним і заданим значеннями розподілу шорсткості металевої стрічки (400) по її ширині на виході стана холодної прокатки для забезпечення площинності поверхні, що вимагається. 43. Пристрій нанесення мастила (100) за п. 42, який відрізняється тим, що він призначений для здійснення способу за будь-яким із пп. 1-39. 44. Пристрій нанесення мастила (100), що складається з наступних компонентів: ємність (160) для щонайменше однієї з мастильних речовин (S1, S2, S3); щонайменше один тримач (110) сопел з декількома соплами (110-і), причому тримач сопел розташований на вхідному боці кліті стана холод ної прокатки (300) поперечно напряму транспортування металевої стрічки (400) для дозованого нанесення мастильних речовин (S1, S2, S3) на металеву стрічку в одиницю часу; а також керуючий пристрій (120) для відповідного керування соплами (110-і) на тримачі (110) сопел для забезпечення шорсткості металевої стрічки, що вимагається; причому на боці виходу кліті (300) стана холодної прокатки передбачений сенсорний пристрій (1301) для визначення площинності поверхні, за допомогою якого фіксується фактичний розподіл площинності на конкретній ділянці ширини металевої стрічки, і/або на боці виходу кліті (300) стана холодної прокатки передбачений сенсорний пристрій (130-2) для визначення шорсткості, за допомогою якого фіксується фактичний розподіл шорсткості на конкретній ділянці ширини металевої стрічки (400); при цьому керуючий пристрій (120), взаємодіючи з тримачем сопел (110), розподіляє щонайменше одну з мастильних речовин (S1, S2, S3) по ширині металевої стрічки (400) в одиницю часу в залежності від зафіксованої непогодженості (еPLV) між дійсним і заданим значеннями розподілу площинності металевої стрічки (400) по її ширині на виході кліті (300) стана холодної прокатки, або в залежності від непогодженості (eRHV) між дійсним і заданим значеннями розподілу шорсткості металевої стрічки (400) по її ширині на виході кліті стана холодної прокатки, або в залежності від комбінації обох непогоджень. 45. Пристрій нанесення мастила (100) за п. 44, який відрізняється тим, що він призначений для здійснення способу за будь-яким із пп. 1-39. Винахід стосується способу і пристрою для нанесення мастильних матеріалів для регулювання площинності і/або шорсткості металевої стрічки на виході кліті стану холодної прокатки за допомогою відповідного дозування мастила щонайменше одного виду, кліті стану холодної прокатки, що наноситься на металеву стрічку на вході за одиницю часу. Подібний спосіб описаний, наприклад, в неопублікованій заявці на патент DE 10 2005 042 020 A1. У японському документі JP 59 11 82 11 описується регулювання площинності металевої стрічки. Описуваний спосіб передбачає вимірювання площинності металевої стрічки на виході кліті прокатного стану і регулювання нанесення мастильної речовини по ширині стрічки таким чином, що на виході кліті прокатного стану забезпечується площинність, що вимагається. Виходячи з цієї відомої концепції, в основу даного винаходу покладена задача, що полягає в тому, щоб відомий спосіб і відомий пристрій для нанесення мастильної речовини для регулювання площинності і/або шорсткості металевої стрічки на виході стану холодної прокатки удосконалити настільки, щоб можна було підвищити якість металевої стрічки в тому, що стосується її площинності і/або шорсткості. Ця задача вирішується за допомогою способу за пунктом 1 формули винаходу. Він характеризується тим, що кількість мастильної речовини, що наноситься, дозується по ширині металевої стрічки в одиницю часу на основі показника розподілу витрати мастила і, виходячи з фіксованої непогодженості між заданим і дійсним значеннями розподілу площинності по ширині металевої стрічки на виході кліті стану холодної прокатки або непогодженості між заданим і дійсним значенням розподілу шорсткості по ширині металевої стрічки на виході кліті стану холодної прокатки або ж в залежності від комбінації вказаних непогоджень. На відміну від технічного рішення, описаного в цитованій раніше заявці на патент, в заявленому рішенні нанесення відповідної кількості мастильної речовини на вхідному боці стану холодної прокатки здійснюється не відразу в одному місці, а з розподілом по ширині металевої стрічки. Таким чином забезпечується перевага, при якій на кожній ділянці в напрямі ширини металевої стрічки, наприклад, в зоні нанесення мастила на кожне конкретне сопло можна подавати індивідуальну кількість мастила, щоб, в результаті, одержати задану площинність у відповідній частині ширини металевої стрічки. 9 Кількість мастильної речовини, що наноситься, знаходиться в інтервалі від 1 до 20 мл/хв/100 мм ширини металевої стрічки. Переважніше, щоб ця кількість мастильної речовини була настільки малою, щоб забезпечувалася зміна коефіцієнта тертя, що вимагається в осередку деформації при прокатці металевої стрічки в кліті стану холодної прокатки відносно заданої площинності або заданої шорсткості. Кількість мастила, що залишається на металевій стрічці при виході, мінімальна; переважніше, щоб ця кількість мастильної речовини була настільки малою, щоб не було потрібно її спеціально видаляти. У переважному варіанті виконання винаходу передбачається, щоб проводилося вимірювання кількості мастильної речовини, що залишається на металевій стрічці, на боці виходу з кліті стану холодної прокатки. Ця залишкова кількість мастила, з одного боку, не повинна бути меншою попередньо заданого нижнього порогового значення, оскільки в іншому випадку виникає небезпека утворення іржі на металевій стрічці, оскільки звичайно мастильні засоби, що використовуються, як правило, надають також захисну антикорозійну дію. З іншого боку, залишковий вміст мастила не повинен перевищувати верхнього порогового значення, оскільки, в іншому випадку, виникає небезпека, що на рольгангу, куди металева стрічка попадає після стану холодної прокатки, її поведе вбік (прослизання стрічки). Всі параметри, які в рамках даного винаходу повинні задаватися попередньо, основані переважно на досвідчених показниках, одержаних на практиці. Для реалізації способу, що передбачається згідно з винаходом, важливо, щоб на вхідному боці мастильна речовина наносилася в точно дозованій кількості. Додаткове нанесення охолоджувальної речовини в осередок деформації при прокатці на вхідному боці кліті стану холодної прокатки в способі, що пропонується, згідно з винаходом не передбачається, оскільки це може спотворити настройку коефіцієнта тертя, що вимагається, в осередку деформації. Тому в способі, що пропонується згідно з винаходом, нанесення охолоджувальної речовини, якщо взагалі передбачається, то тільки на боці виходу кліті стану холодної прокатки або ж на боці входу, але таким чином, щоб охолоджувальна речовина не попадала в осередок деформації при прокатці. У переважному варіанті виконання винаходу передбачається можливість використання декількох мастильних речовин, які відповідно різним чином впливають на коефіцієнт тертя при попаданні в осередок деформації при прокатці. Альтернативним варіантом відносно варіанта дозованої кількості мастила або суміші мастильних речовин може служити спосіб встановлення точного коефіцієнта тертя в осередку деформації при прокатці із задаванням при цьому також відповідної пропорції різних мастильних речовин. Переважніше, якщо змішування окремих мастильних речовин відбувається лише всередині окремих сопел, розташованих на тримачі сопел. У результаті, можна цілеспрямовано задавати коефіцієнт тертя в 94783 10 осередку деформації при прокатці металевої стрічки конкретно для кожної ділянки її ширини. Крім того, завдяки цьому способу можна також окремо прибирати/зберігати невитрачену кількість мастильних засобів. Згідно з даним винаходом настройка площинності/шорсткості металевої стрічки, що вимагається, абсолютно явно, здійснюється не за допомогою зміни величини осередку деформації, зокрема зазору між валками, в кліті стану холодної прокатки. Навпаки, величина зазору між валками в кліті стану холодної прокатки залишається постійною протягом всієї обробки металевої стрічки і, відповідно, регулюється за допомогою окремого контуру регулювання, який не є предметом даного винаходу. При цьому, наприклад, різниця між швидкістю руху металевої стрічки на вході і на виході служить мірою для встановлення величини зазору або, відповідно, обтиснення стрічки. Названа вище задача винаходу вирішується значною мірою за допомогою комп'ютерної програми, носія даних для цієї комп'ютерної програми, а також пристрою для нанесення мастильної речовини. Переваги такого рішення відповідають тим перевагам, які були названі вище в частині способу згідно з винаходом. До опису винаходу додаються в загальній кількості три фігури, які показують: Фіг. 1 - кліть стану холодної прокатки з тримачем сопел для подачі мастила; Фіг. 2 - каскадна схема регулювання згідно з винаходом, Фіг. 3 - детальне представлення блоку каскадного регулювання. Нижче наводиться докладний опис винаходу, який пропонується, що ілюструється вказаними фігурами. На Фіг. 1 показаний пристрій 100 для нанесення мастильної речовини S1, S2, S3 на поверхню металевої стрічки 400 на вході кліті стану холодної прокатки. Пристрій 100 для нанесення мастильної речовини включає в себе тримач 110-о сопел для мастила з множиною сопел 110-і, причому і = 1-1, призначених для нанесення мастильної речовини 200 на верхній бік металевої стрічки 400, а також ще один тримач 110-и сопів для мастила також з множиною сопел, призначених для нанесення мастильної речовини на нижній бік металевої стрічки 400. Для кожного з сопел 110-і може бути настроєна або, відповідно, відрегульована окремо кількість мастильної речовини, що подається. Крім кількості мастильної речовини, що подається через сопло, для кожного з сопел 110-і можна конкретно задавати відповідний склад мастила, що змішується за допомогою змішувача 150. Якщо використовується множина мастильних речовин S1, S2, S3, які, відповідно, різним чином впливають на коефіцієнт тертя в осередку деформації при прокатці, то змішувач 100 дозволяє забезпечити такий склад мастила з присутніх мастильних речовин S1, S2 і S3, який потрібен для забезпечення конкретного коефіцієнта тертя в осередку деформації при прокатці металевої стрічки. Вже згадуване, що забезпечується за допомогою сопел, дозування кількості мастильної речови 11 ни, що наноситься, також дозволяє повністю відключати окремі сопла 110-і. Це найбільш доцільно для зовнішніх сопел, що знаходяться на тримачі сопел з краю, оскільки внаслідок їх включення або, відповідно, відключення можна забезпечити підгонку по ширині прокатуваної металевої стрічки 400 і таким чином запобігти перевитраті мастильної речовини. На Фіг. 2 у вигляді схем регулювання показаний лежачий в основі винаходу спосіб регулювання площинності і/або шорсткості металевої стрічки 400 на виході кліті стану холодної прокатки 300. Ці схеми дозволяють побачити, що дозування кількості мастильної речовини, що наноситься на металеву стрічку, здійснюється шляхом каскадного регулювання з внутрішнім контуром регулювання для розподілу кількості мастильної речовини, що наноситься, по ширині стрічки, причому задане значення розподілу (SoIl-MV) встановлюється або, відповідно, попередньо задається за допомогою каскадного регулювання. Внутрішній контур регулювання включає в себе компаратор заданих / дійсних значень 124, регулятор витрати 126, виконавчий елемент у вигляді пристрою для нанесення мастильної речовини 110, а також пристрій реєстрації витрати 115 для обліку кількості мастила, що поступає з тримача сопел 110 на металеву стрічку 400 перед її подачею в стан холодної прокатки 300. Дійсне значення (Ist-MV) розподілу кількості мастила , що реєструється таким чином, по ширині металевої стрічки 400 в компараторі 124 порівнюється із заданим значенням (SoIl-MV), а непогодженість, що одержується, в результаті, e-MV подається на включений послідовно в схему регулятор витрати 126. Регулятор витрати, в переважному варіанті виконання пропорційний Р-регулятор, перетворює одержану величину E-MV у відповідний регулюючий сигнал для керування соплами 110-і на тримачі сопел 110. Регулятор витрати 126 в переважному варіанті виконання складається з І окремих регуляторів, кожний з яких відповідає соплу 110-і на тримачі сопел 110. Ці окремі регулятори можуть бути з'єднані між собою шиною. Вихідний сигнал регулятора витрати 126 у вигляді регулюючого сигналу для тримача сопел 110, в свою чергу, включає в себе множину окремих регулюючих сигналів і для окремих сопел 110-і. Облік розподілу кількості мастила і його регулювання за допомогою внутрішнього контуру регулювання для верхнього і нижнього боків металевої стрічки 400 здійснюються, природно, окремо. Нижче з допомогою Фіг. 2 і 3 буде більш детально пояснений розрахунок, що виконується згідно з винаходом, для визначення заданого значення кількості мастила, що наноситься на металеву стрічку 400, заданого розподілу мастила для верхнього і нижнього боків металевої стрічки 400 за допомогою каскадного контуру регулювання. Цей розрахунок здійснюється в пристрої для розрахунку уставок 122 на основі розподілу площинності, що попередньо задається SoIl-PLV і/або розподілу шорсткості SoIl-RHV металевої стрічки, що попередньо задається. У випадку цих обох величин, що попередньо задаються, мова йде про 94783 12 емпіричні дані, які задаються, зокрема в залежності від матеріалу, що використовується для виготовленнястрічки. Як видно з Фіг. 3, задане значення розподілу площинності SoIl-PLV спочатку порівнюється в першому компараторі 122-1 з дійсним значенням розподілу площинності Ist-PLV, яке відображає розподіл площинності металевої стрічки 400 на виході кліті 300 стану холодної прокатки. Дійсне значення розподілу площинності Ist-PLV в напрямі по ширині металевої стрічки вимірюється за допомогою сенсорного пристрою 130-1 для вимірювання площинності, наприклад, у вигляді вимірювального ролика. На виході компаратора 1221, в результаті, виходить відхилення регульованої величини розподілу площинності e-PLV. Аналогічно, у другому компараторі 122-2 задане значення розподілу шорсткості SoIl-RHV порівнюється з відповідним дійсним значенням Ist-RHV на виході кліті 300 стану холодної прокатки, в результаті, на виході компаратора 122-2 є відхилення регульованої величини розподілу шорсткості е-RHV. Дійсне значення розподілу шорсткості Ist-RHV в напрямі по ширині металевої стрічки вимірюється за допомогою сенсорного пристрою для вимірювання шорсткості поверхні 130-2, наприклад, у вигляді оптичного сенсора. За бажанням користувача, в залежності від конкретного випадку використання, непогодженості по розподілу площинності і непогодженості по розподілу шорсткості можуть оцінюватися в розрахунку заданого розподілу витрати окремо. Для цієї мети, перш ніж вводитися в обчислювальний пристрій 122-4 для розрахунку заданого значення розподілу витрати мастила, обидві непогодженості оцінюються окремо в аналізуючому пристрої 1223. Як видно з Фіг. 3, крім обох непогоджень, що аналізуються, в розрахунок заданого значення розподілу витрати мастила можуть прийматися також інші різні величини. У випадку таких величин мова йде, по-перше, про специфічні характеристики P1 металевої стрічки 400 на вхідному боці кліті 300 стану холодної прокатки. Це, передусім, швидкість руху стрічки на вхідному боці (змінна), а також ширина металевої стрічки, матеріал або, відповідно, склад сплаву металевої стрічки і її профіль. На відміну від швидкості руху стрічки на вхідному боці три характеристики, названі після неї, в рамках даного винаходу розглядаються як постійні величини. Поряд зі специфічними характеристиками P1 металевої стрічки в розрахунок заданого значення розподілу кількості мастила приймаються характеристики Р2 прокатного стану. Всі характеристики Р2, в свою чергу, в рамках даного винаходу також розглядаються як постійні величини. У випадку характеристик стану холодної прокатки мова йде про діаметр робочих валків, їх шорсткість, матеріали, з яких вони виготовлені, а також їх опуклості. Як третя група характеристик потрібно назвати характеристики на боці виходу, тобто вихідні характеристики Р3, до яких відноситься розподіл площинності металевої стрічки, розподіл її шорсткості, ширина стрічки і залишкова кількість масла на одиницю довжини транспортера, що, відповідно, вимірюються на боці виходу 13 кліті стану холодної прокатки. Як вже згадувалося, розподіл площинності металевої стрічки і розподіл її шорсткості вимірюють на боці виходу в оперативному режимі як дійсні значення і окремо передаються на компаратор 122-1 або, відповідно, 122-2 як змінні величини процесу. Ширина стрічки (що розглядається в рамках даного винаходу як постійна величина), а також залишкова кількість масла (що вимірюється в оперативному режимі як змінна процесу) передаються на обчислювальний пристрій 122-4. Ці обидві вихідні характеристики ширина стрічки і залишкова кількість масла - надалі позначаються спільно як Р3'. Таким чином, як проміжний результат можна констатувати, що заданий розподіл кількості мастила для внутрішнього контуру регулювання в обчислювальному пристрої 122-4 визначається з урахуванням характеристик на боці входу P1, характеристик стану холодної прокатки Р2, характеристик на боці виходу Р3', а також з урахуванням зважених непогоджень по розподілу площинності і розподілу шорсткості. При цьому потрібно враховувати, що з всіх вказаних характеристик лише швидкість руху металевої стрічки на боці входу, обидві непогодженості і залишкова кількість масла на одиницю довжини транспортера є тимчасово змінними, тоді як всі інші характеристики розглядаються як константи за часом. Спосіб, що пропонується у винаході, нижче буде описаний на прикладі деяких конкретних випадків: а) шорсткість металевої стрічки 400, та, що реєструється на виході кліті стану холодної прокатки 300 відхиляється від заданого значення. Це може, наприклад, означати, що дійсне значення розподілу шорсткості стрічки більше, ніж відповідне попередньо задане значення SoIl-RHV, так що непогодженість по розподілу шорсткості поверхні e-RHV, що виходить внаслідок порівняння цих величин, є негативною. У даному прикладі розподіл площинності не потрібно брати до уваги, так що негативна непогодженість по розподілу шорсткості в обчислювальному пристрої 124-4 приймається за 100%. Потім обчислювальний пристрій на основі непогодженості по розподілу шорсткості, всіх постійних характеристик, а також на основі залишкового вмісту масла, що визначається в оперативному режимі, на металевій стрічці на боці виходу стану холодної прокатки 300 обчислить відповідне задане значення розподілу мастила для внутрішнього контуру регулювання, так що розподіл шорсткості на виході кліті стану холодної прокатки максимально швидко знову повернеться на рівень заданого розподілу шорсткості стрічки. Загалом, можна констатувати, що обчислювальний пристрій 124-4 при дуже великій шорсткості поверхні стрічки буде змінювати задане значення розподілу мастила і, отже, кількість мастила, що 94783 14 наноситься на боці входу, на основі негативного відхилення регульованої величини по шорсткості, з тим, щоб як можна швидше забезпечити відповідність розподілу шорсткості, що вимірюється на боці виходу значенню, що попередньо задається. У якій мірі за допомогою тієї або іншої кількості мастильного засобу виявляється вплив на шорсткість поверхні, залежить від загальних умов процесу прокатки, і, переважніше, якщо здійснюється розрахунок на моделі процесу. б) Площинність металевої стрічки на виході стану холодної прокатки відхиляється від заданого значення. У якій мірі за допомогою тієї або іншої кількості мастильного засобу і/або типу мастильної речовини виявляється вплив на розподіл напруження при розтягненні стрічки і, отже, на розподіл її площинності, залежить від загальних умов процесу прокатки, і, переважніше, якщо здійснюється розрахунок на моделі процесу. Критерії розподілу шорсткості і розподілу площинності поверхні можуть розглядатися не тільки окремо, але і паралельно і встановлюватися на відповідні значення, що попередньо задаються. Для цього потрібно кількість мастильної речовини, що наноситься на стрічку на боці входу стану холодної прокатки, встановити в залежності від обох відхилень регульованих величин - розподілу шорсткості і розподілу площинності поверхні стрічки. Для розрахунку заданого значення розподілу витрати в обчислювальному пристрої 124-4 завжди вірно, що при цьому відповідний залишковий вміст мастила на даний момент враховується тільки остільки, оскільки в обчислювальному пристрої 124-4 перевіряється, з одного боку, чи не перевищує залишковий вміст мастила попередньо задане верхнє порогове значення, а, з іншого боку, чи не є залишковий вміст мастила меншим попередньо заданого нижнього порогового значення. Додержання верхнього порогового значення важливе, щоб уникнути перекосу металевої стрічки на рольгангу, куди вона попадає після стану холодної прокатки. Додержання нижнього порогового значення потрібно для запобігання виникненню корозії на металевій стрічці. Для всіх випадків застосування діє правило: зміна коефіцієнта тертя, що вимагається в осередку деформації при прокатці, може бути забезпечена не тільки шляхом зміни кількості мастила, що наноситься, але і, як альтернативний варіант, шляхом зміни складу мастильного засобу, що виготовляється з наявних мастильних компонентів S1, S2 і S3 і т.д., або ж за допомогою комбінації цих варіантів, тобто зміною кількості мастила, що наноситься, і зміною її складу. У випадку багатоклітьового прокатного стану переважніше, якщо винахід застосовується в останній кліті. 15 94783 16 17 Комп’ютерна верстка А. Крулевський 94783 Підписне 18 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and lubricant application device for regulating planarity and/or roughness of metal strip

Автори англійськоюRichter, Hans-Peter, Pawelski, Hartmut

Назва патенту російськоюСпособ и устройство для нанесения смазочных материалов для регулирования плоскостности и/или шероховатости металлической ленты

Автори російськоюРихтер Ханс-Петер, Павельски Хартмут

МПК / Мітки

МПК: B21B 37/28, B21B 37/44

Мітки: металевої, регулювання, нанесення, площинності, спосіб, шорсткості, стрічки, мастильних, пристрій, матеріалів

Код посилання

<a href="https://ua.patents.su/9-94783-sposib-i-pristrijj-dlya-nanesennya-mastilnikh-materialiv-dlya-regulyuvannya-ploshhinnosti-i-abo-shorstkosti-metalevo-strichki.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для нанесення мастильних матеріалів для регулювання площинності і/або шорсткості металевої стрічки</a>

Попередній патент: Спосіб і пристрій для виготовлення широких смуг з міді або мідних сплавів

Наступний патент: Пристрій для одержання зливків мультикристалічного кремнію індукційним методом

Випадковий патент: Спосіб інтенсифікації росту та отримання метаболітів з органічних речовин аеробно-анаеробними мікроорганізмами при магнітній обробці