Роторно-лопатевий двигун

Формула / Реферат

Роторно-лопатевий двигун, що містить робочий об'єм, який обмежено зовні циліндричним корпусом циліндра (1) та торцевими кришками корпусу циліндра (3), а з внутрішньої сторони - порожнистим веденим ротором (2), в середині робочий об'єм поділено лопатями (9) на міжлопатеві робочі камери, лопаті (9) виконані з можливістю обертання співвісно відносно внутрішньої поверхні корпусу циліндра, вісь (15) обертання лопатей знаходиться в центрі кола корпусу циліндра і є віссю ведучого ротора, ведений ротор (2) відносно внутрішньої поверхні корпусу циліндра (1) встановлено ексцентрично, лопаті (9) шарнірно за допомогою осьових втулок (12) зв'язані з віссю (15), яка знаходиться у внутрішній порожнині (7) веденого ротора (2), до того ж лопаті (9) проходять крізь стінки ротора (2) через поворотні роликові шарніри веденого ротора (4), які закріплені шарнірно в стінках веденого ротора (2), двигун також має систему охолодження, систему подачі палива, систему підпалювання та канал безперервного горіння (20), впускне вікно (14) та випускне вікно (13), який відрізняється тим, що вісь (15) через підшипники закріплена з двох сторін в кришках внутрішньої порожнини веденого ротора (21, 28), також одна з кришок внутрішньої порожнини веденого ротора обладнана вхідним патрубком, а друга - вихідним патрубком системи охолодження внутрішньої порожнини (7) веденого ротора (2), ці патрубки пристосовані для продування повітря за допомогою повітряного нагнітача і охолодження внутрішніх частин двигуна.

Текст

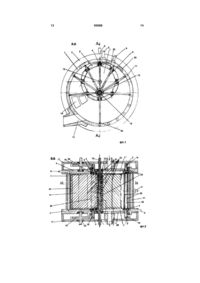

Роторно-лопатевий двигун, що містить робочий об'єм, який обмежено зовні циліндричним корпусом циліндра (1) та торцевими кришками корпусу циліндра (3), а з внутрішньої сторони порожнистим веденим ротором (2), в середині робочий об'єм поділено лопатями (9) на міжлопатеві робочі камери, лопаті (9) виконані з можливістю обертання співвісно відносно внутрішньої поверхні корпусу циліндра, вісь (15) обертання лопатей C2 2 (19) 1 3 вання в кривошипну камеру повітрянозмащувальної суміші, а при такті робочого розширення, після скидання тиску робочого тіла і вихлопу, здійснюється продування, змащування, наповнення робочої камери повітрям та деяке охолодження двигуна цією сумішшю, що проникає із кривошипної камери через поршень по вхідному каналу з клапаном. Отже, ступінь охолодження або, інакше, величина об'єму охолоджувального повітря відповідає лише тій частині об'єму робочої камери, що іде на продування робочої камери, і ця величина не може змінюватись відповідно до режиму роботи двигуна, тобто змінюватись від кількості спаленого в робочій камері палива і отриманої при цьому теплової енергії. Беручи до уваги особливості цієї системи продування, змащення і живлення повітрям процесу спалювання палива в робочий камері і те, що вона спроможна відвести деяку невелику кількість теплової енергії у зовнішнє середовище через вихлопні канали при продуванні робочої камери, можна стверджувати те, що ця система охолодження не є повноцінною, незалежною від обертів двигуна і не спроможна задовольнити ефективне охолодження внутрішньої частини двигуна на різних режимах його роботи, хоча і здійснюється пульсуюче проходження повітряно-змащувальної суміші через внутрішню будову двигуна. Також недоліком є те, що система змащування є відкритою і сполучається з зовнішнім середовищем, а саме аерозольно-мастильний туман разом з повітрям викидається через вихідне вікно робочого циліндра і втрачається. Разом з живильним повітрям, яке стискається з аерозольно-мастильним туманом в робочій камері при такті стискання, при такті розширення мастильні речовини згоряють і викидаються у зовнішнє середовище, тому при роботі двигуна здійснюється істотне забруднення навколишнього середовища і втрачається велика кількість мастильних речовин. Найбільш близьким за конструкцією є роторнолопатевий двигун, що містить робочий об'єм, який обмежено зовні циліндричним корпусом циліндра та торцевими кришками корпуса циліндра і з внутрішньої сторони порожнистим веденим ротором. Всередині робочий об'єм поділено лопатями на міжлопатеві робочі камери, лопаті обертаються співвісно відносно внутрішньої поверхні корпусу циліндра, вісь обертання лопатей знаходиться в центрі кола корпусу циліндра, ведений ротор відносно внутрішньої поверхні корпусу циліндра встановлено ексцентрично. Лопаті шарнірно за допомогою осьових втулок поєднуються віссю у ведучий ротор, який знаходиться у внутрішній порожнині веденого ротора. Лопаті проходять крізь стінки веденого ротора через поворотні шарніри ротора, які закріплені шарнірно в стінках веденого ротора. Лопаті і ведений ротор мають компресійні ущільнення. Також двигун має систему охолодження, систему повітряно-паливного постачання, систему підпалювання, впускне та випускне вікна (FR 427732 А, 11.08.1911). Недоліками цього двигуна-аналога є нездатність до достатньо глибокого розширення робочого тіла в робочій камері, як наслідок, недостатньо ефективне перетворення теплової енергії робочо 95688 4 го тіла в механічну, тому і недостатньо високий к.к.д. Цей недолік пов'язаний з ступенем розширення робочої камери, яка в свою чергу зв'язана з ступенем збільшення міжлопатевого кута, а величина цього кута геометрично зв'язана з ексцентриситетом та відстанню між центром осі ведучого ротора та колом середньої лінії стінки веденого ротора, отже для підвищення к.к.д. необхідно зменшити цю відстань та збільшити ексцентриситет, які пов'язані між собою, а цьому заважає товщина стінки порожнистого веденого ротора і зовнішній діаметр корпусів осьових втулок. Зменшенню діаметра корпусів осьових підшипників заважає товщина або інакше діаметр осі ведучого ротора, а при конструкції консольного кріплення осі і внаслідок цього великих згинаючих навантажень і великої внутрішньої напруги в осі, таке консольне кріплення не дає можливості зменшити діаметр осі. Недоліком також є відсутність ефективного охолодження та змащення внутрішньої частини двигуна, що приводить до достатньо великих втрат в процесі роботидвигуна і до зниження к.к.д. Здійснити охолодження внутрішньої порожнини двигуна аналога неможливо тому, що через внутрішню порожнину веденого ротора здійснюється проходження і підігрів повітряно-паливної суміші, яка при нагріві відбирає деяку кількість теплової енергії у частин двигуна при стиканні з ними і переносить її у камеру згоряння та розширення робочого тіла і дещо поліпшує процес згоряння палива, і підвищує температуру робочого тіла, тобто здійснюється перерозподіл теплової енергії між частинами двигуна, канали проходження повітряно-паливної суміші віддають теплову енергію і знижують дещо свою температуру, а в робочій камері здійснюється деяке підвищення температури робочого тіла, в підсумку, у тій частині двигуна, де здійснюється вихлоп відпрацьованого робочого тіла, підвищується температура за рахунок більш гарячого відпрацьованого робочого тіла. Отже, охолодження за рахунок підігріву повітряно-паливної суміші всього двигуна аналога не відбувається, тому для охолодження внутрішньої порожнини двигуна необхідне охолодження з відводом теплової енергії у зовнішнє середовище і не пов'язане з величиною об'єму і можливістю перекачувати повітря за допомогою робочої камери. Також необхідне врахування процесів аерозольно-мастильного змащення і підтримання ефективності змащення тертьових поверхонь у двигуні при поєднанні систем охолодження і змащення, чого не відбувається у двигуні аналога. Ці недоліки здебільшого долаються при застосуванні роторно-лопатевого двигуна, який має конструкцію, що надається далі. Задача, що стоїть в основі винаходу, це створення універсального двигуна з низькими енергетичними втратами, з високою надійністю окремих вузлів та в цілому усього двигуна і суттєвим збільшенням к.к.д., у якому теплова енергія робочого тіла більш повніше перетворюється в механічну завдяки глибокому розширенню робочого тіла в робочій камері, у якому може бути підвищена температура протікання робочого розширення завдяки більш ефективнішим системам охолодження та змащення. 5 Технічним результатом рішення технічної задачі є створення двигуна, що складається з циліндричного корпусу, торцевих кришок корпусу, порожнистого веденого ротора встановленого ексцентрично відносно внутрішньої поверхні корпусу, кришок внутрішньої порожнини ротора разом з зовнішніми кришками і вхідним та вихідним патрубками системи повітряного охолодження, в середині корпусу робочий об'єм поділено лопатями на робочі камери, які ущільнені компресійними ущільненнями лопатей і ротора, лопаті шарнірно за допомогою осьових втулок об'єднані у ведучий ротор, який знаходиться у внутрішній порожнині веденого ротора, до того ж лопаті проходять крізь стінки веденого ротора через поворотні роликові шарніри веденого ротора, які закріплені шарнірно в стінках цього веденого ротора, також є впускне і випускне вікна, системи охолодження, змащення, запалювання, паливна система та канал безперервного горіння, в якому робоче розширення робочого тіла можливе в двох напрямках, одне радіальне, тобто при обертанні ротора робочий об'єм, створений лопатями, збільшується, здебільшого завдяки збільшенню відстані між веденим ротором і стінкою корпусу циліндра, другий напрямок це збільшення робочого об'єму, завдяки ще й збільшенню кута між сусідніми лопатями при обертанні ротора. Отже для підвищення к.к.д. необхідне збільшення максимального міжлопатевого кута і максимальної відстані між стінкою циліндра та веденим ротором, яке тягне за собою збільшення ступеня розширення робочого тіла в робочій камері, і це стає можливим завдяки тому, що застосовується зменшення товщини, або інакше діаметра осі обертання лопатей, яке стає можливим при закріпленні через підшипники цієї осі з обох сторін в кришках внутрішньої порожнини двигуна, що і приводить до перерозподілу зусиль, які сприймаються віссю і зменшенню внутрішньої напруги в осі, порівняно з віссю двигуна аналога і дає можливість зменшити діаметр осі та діаметр корпусів осьових втулок, а це в свою чергу дає можливість зменшити відстань між центром осі ведучого ротора та колом середньої лінії стінки веденого ротора і збільшити ексцентриситет між віссю веденого ротора та віссю обертання лопатей і, як наслідок, збільшується максимальний міжлопатевий кут і максимальна відстань між стінкою корпуса циліндра і стінкою веденого ротора, що сприяє збільшенню ступені розширення робочого тіла в робочій камері, яке дає можливість для збільшення к.к.д. Також закріплення осі в кришках внутрішньої порожнини двигуна через підшипники з можливістю обертатись відносно корпусу циліндра разом з лопатями приводить до зменшення тертя між віссю та осьовими втулками лопатей тому, що лопаті тепер мають змогу обертатися навколо осі тільки на величину міжлопатевого кута. Зменшення тертя в шарнірному кріпленні лопатей з віссю тягне за собою значне покращення надійності навантаженого великими інерційними та робочими силами одного з головних вузлів двигуна, що приводить до підвищення надійності усього двигуна. Велике значення для суттєвого збільшення к.к.д. має температура, при якій протікає розширення робочого 95688 6 тіла в робочому об'ємі, для того щоб була можливість підняти температуру в робочому об'ємі необхідно всі частини, суміжні з робочим об'ємом, інтенсивно і ефективно охолоджувати, особливо лопаті і ротор, це стає можливим завдяки порожнистій конструкції ротора, у внутрішній порожнині якого періодично переміщуються лопаті і знаходиться вісь обертання лопатей, до того ж вісь є центром кола корпусу циліндра і віссю ведучого ротора. Отже, продуваючи крізь порожнину веденого ротора повітря з додаванням аерозолів із змащувальних речовин, ефективно охолоджуються ротор і лопаті, а також змащуються поверхні двигуна, що труться, тобто у двигуні порівняно з аналогом замінюється підігрівання повітрянопаливної суміші, яке здійснюється у внутрішній порожнині веденого ротора аналога, на повноцінне повітряне охолодження з відводом надлишкової теплової енергії, через вихідний патрубок, у зовнішнє середовище з застосуванням повітряного нагнітача, яке не пов'язане з можливістю перекачувати повітря за допомогою робочої камери. Охолодження здійснюється продуванням повітря від нагнітача через вхідний патрубок з виходом нагрітого повітря через вихідний патрубок, який приєднується до охолоджувача. Беручи до уваги те, що охолодження внутрішньої порожнини веденого ротора здійснюється через вхідний та вихідний патрубки, які не пов'язані з жодною іншою системою двигуна, крім системи аерозольномастильного змащення, нагнітач під дією якого переміщується охолоджувальне повітря теж не пов'язаний з роботою двигуна, тому можна стверджувати, що ця система повітряного охолодження є повноцінною, незалежною від обертів двигуна і може відвести будь-яку кількість надлишкової теплової енергії у зовнішнє середовище, на відміну від двигуна аналога, та може забезпечити працездатність двигуна в разі застосування підвищення температури протікання робочих процесів при роботі двигуна. Завдяки такій будові системи охолодження та змащення відбувається повноцінне охолодження повітрям внутрішньої порожнини за допомогою нагнітача повітря на всіх теплових режимах роботи роторно-лопатевого двигуна. Такі конструктивні рішення в охолоджувальній та змащувальній системах дають змогу істотно знизити внутрішнє тертя в двигуні і ефективно охолоджувати зону підвищеної температурної напруги при підвищенні температури протікання робочого розширення. Отже, запропоновані технічні рішення дають можливість істотно підняти к.к.д. роторнолопатевого двигуна, тобто завдяки таким конструктивним рішенням стають можливими технічні результати, що вирішують поставлені технічні задачі. Суть винаходу графічно пояснюють креслення. На фіг. 1 зображений поперечний розріз двигуна по А-А. На фіг. 2 зображений поздовжній розріз двигуна по В-В. На фіг. 3-10 схематично показано роботу двигуна. На фіг. 11 схематично показано роторно-лопатевий двигун, пристосований до роботи як паровий двигун. Роторно-лопатевий двигун складається з корпусу циліндра 1, веденого ротора 2, кришок корпусу циліндра 3, поворотних роликових шарнірів ве 7 деного ротора 4, форсунки вприскування палива 5, патрубків системи охолодження 6, внутрішньої порожнини веденого ротора 7, свічки запалювання 8, лопатей 9, компресійного ущільнення лопатей 10, каналу системи рідинного охолодження 11, осьових втулок лопатей 12, вихлопного вікна (випускного) 13, впускного вікна (вікна продування та наповнення повітрям робочого об'єму) 14, осі (центру) обертання лопатей та ведучого ротора 15, осі (центру) обертання веденого ротора 16, зовнішніх кришок двигуна 17, шестерень веденого колеса 18, шестерень ротора 19, каналу безперервного горіння 20, кришки внутрішньої порожнини веденого ротора з вхідним патрубком 21, герметизуючих ковзаючих ущільнень 22, каналів охолодження лопатей і змазки компресійних ущільнень лопатей 23, бісектриси міжлопатевого кута 24, внутрішніх роликів поворотних роликових шарнірів ротора 25, компресійних ущільнень ротора 26, пристрою подачі пару 27, кришки внутрішньої порожнини веденого ротора з вихідним патрубком 28. Роторно-лопатевий двигун, що зображено на фіг. 1-10 це є робочий об'єм, який обмежено зовні циліндричним корпусом циліндра 1 і кришками корпусу циліндра 3 і з внутрішньої сторони веденим ротором 2. В середині робочий об'єм поділено лопатями 9 на міжлопатеві робочі об'єми (камери), кожний об'єм обмежено двома лопатями, передньою та задньою (по ходу обертання лопатей). Обертаючись в середині корпусу 1 двигуна за годинниковою стрілкою, кожна лопать, а їх у наданому варіанті двигуна вісім (розглянемо для прикладу восьмилопатевий роторний двигун), шарнірно за допомогою осьових втулок 12 зв'язана віссю 15 в ведучий ротор і ця вісь також є центром обертання лопатей. Вісь 15 проходить і через підшипник і фіксується в кришках внутрішньої порожнини веденого ротора 21, 28 це дає можливість зменшити робочі зусилля, які вісь сприймає, і зменшити внутрішню напругу в осі, що у свою чергу дає змогу зменшити діаметр осі та діаметр осьових втулок 12, а також вісь 15 перетинає зовнішні кришки двигуна 17 і в місці перетину герметизується ковзаючим ущільненням. Лопаті 9 зовнішньою стороною ковзають по внутрішній поверхні корпусу циліндра 1 і через компресійне ущільнення 10 притискаються до корпусу циліндра з однаковим номінально необхідним зусиллям в усіх точках внутрішньої поверхні корпусу циліндра, це зумовлюється тим, що вісь обертання 15 лопатей знаходиться в центрі кола корпусу циліндра, та сприймає відцентрові сили, які діють на лопаті, отже, обертання лопатей відбувається концентрично щодо корпусу циліндра, і переміщень лопатей в радіальному напрямі не відбувається, тобто геометрично відстані і зазори постійні і незмінні. Унаслідок такого конструктивного рішення мінімізується тертя компресійного ущільнення 10 лопатей 9 з корпусом циліндра 1, зменшуючи енергетичні втрати на тертя в двигуні, сприяючи підвищенню коефіцієнта корисної дії даного пристрою. Ротор 2 має форму порожнистого циліндра, до нього кріпляться ведучі шестерні 19, які передають зусилля шестерням ведених коліс 18. Вісь обертання 16 95688 8 веденого ротора 2 зміщена паралельно відносно осі обертання лопатей 15 на деяку відстань, тобто встановлена ексцентрично і ця відстань є ексцентриситетом. Змінюючи ексцентриситет, ми змінюємо параметри роботи двигуна, що і здійснюється при застосуванні кріплення осі 15 з двох сторін в кришках внутрішньої порожнини веденого ротора 21,28, які у свою чергу мають вхідний і вихідний патрубки, через які і кріпляться до зовнішніх кришок 17, а вони вже прикріплені безпосередньо до корпусу циліндра двигуна. Отже, при такому кріпленні осі 15 здійснюється перерозподіл вздовж осі робочих зусиль, які вона сприймає, і, в підсумку, зменшується внутрішня напруга в осі, що дає змогу зменшити діаметр осі та діаметр осьових втулок лопатей 12, а це приводить до зменшення відстані між колом середньої лінії стінки веденого ротора і центром осі 16 ведучого ротора та відповідно до збільшення ексцентриситету, тобто отримуємо можливість збільшити максимальний міжлопатевий кут і максимальну відстань між внутрішньою стінкою корпуса циліндра та стінкою веденого ротора і, як наслідок, змінюємо параметри роботи двигуна, а саме збільшується ступінь розширення робочого тіла в робочій камері та відповідно збільшується к.к.д. двигуна. Лопаті і ведений ротор перетинаються, вісь лопатей 15 знаходиться у внутрішній порожнині 7 веденого ротора 2. Лопаті 9 проходять крізь стінки ротора 2, через поворотні ролики 4, закріплені шарнірно в стінці веденого ротора 2. Поворотний ролик 4 забезпечений внутрішнім роликом 25, який сприймає зусилля від лопатей і замінює тертя ковзання при переміщенні лопатей радіально щодо стінок веденого ротора у середині поворотного роликового шарніра ротора 4 на значно менше тертя кочення. Система - поворотний роликовий шарнір 4, лопать 9, стінки ротора 2 - забезпечена компресійними ущільненнями 26, що відокремлюють і герметизують внутрішній об'єм порожнини веденого ротора 7 від робочого об'єму розширення і стискання роторного двигуна, що в свою чергу створює умови для високого тиску процесу розширення і стискання робочого тіла в двигуні. Ведений ротор має внутрішню порожнину 7, закриту зверху і знизу кришками внутрішньої порожнини веденого ротора 21, 28 жорстко прикріпленими до зовнішніх кришок двигуна 17, одна кришка кріпиться через вхідний патрубок, друга через вихідний патрубок повітряногоохолодження. У внутрішній порожнині ротора 7 переміщуються ненавантажені тиском робочих газів частини лопатей, тому при продуванні повітрям через кришку внутрішньої порожнини веденого ротора, обладнану вхідним патрубком 21, з одночасним додаванням аерозолів із змащуючих речовин, охолоджуються нагріті понад норму деталі і змащуються поверхні двигуна, що труться. Тобто через вхідний патрубок кришки внутрішньої порожнини веденого ротора 21 від нагнітача подається охолоджувальне повітря у внутрішню порожнину веденого ротора, і охолоджує внутрішні частини двигуна, потім нагріте повітря через вихідний патрубок кришки внутрішньої порожнини веденого ротора 28 спрямовується до охолоджувача, але при цьому нагріте повітря захоплює частину аерозольно 9 мастильного туману, який утворюється в середині внутрішньої порожнини 7 веденого ротора з присутнього там мастила під дією температури і обертання веденого та ведучого роторів і частин лопатей, отже, з цією втратою певної кількості аерозольно-мастильного туману зменшується і концентрація цього аерозольно-мастильного туману, що не припустимо для ефективного змащення тертьових поверхонь у внутрішній порожнині двигуна. Для підтримання концентрації аерозольно-мастильного туману здійснюється вприскування до охолоджувального повітря аерозольно-мастильної речовини перед вхідним патрубком 21, після вихідного патрубка нагріте повітря разом з аерозольно-мастильним туманом через вихідний патрубок 28 відводиться із внутрішньої порожнини двигуна. Охолоджування лопатей, як деталей, особливо навантажених температурно і механічно, додатково відбувається каналами 23, за допомогою прокачування мастила по цій системі каналів, що охолоджує, також проводиться подача та відвід певної кількості мастила в компресійне ущільнення на зовнішній кромці лопатей, оскільки ця частина лопаті не потрапляє в зону охолоджування і змащення у середині ротора 7. Система охолоджування і змащення лопатей включає магістральний канал 23 подачі мастила, що проходить через вісь 15 і що йде до середини осі. Осьові втулки лопатей 12 і лопаті 9 вміщують канали, і після проходження ними мастило потрапляє в магістраль відведення речовини, що охолоджує, яка починається з середини осі лопатей 15, проходить другою половиною осі і виходить назовні. Загальне охолоджування двигуна здійснюється рідинною системою охолоджування через патрубки 6 і канали 11 в корпусі циліндра. Завдяки інтенсивному охолоджуванню особливо навантажених високою температурою вузлів і деталей, стає можливим підняття температури протікання процесів робочого циклу для підвищення коефіцієнта корисної дії роторно-лопатевого двигуна. Двигун працює таким чином: схематично на фіг. 3, 4, 5, 6, 7, 8, 9, 10 показані процеси, що протікають за один цикл роботи двигуна в одному міжлопатевому робочому об'ємі. За початок відліку узята точка найменшої відстані між колом корпусу циліндра 1 і колом веденого ротора 2, ця точка лежить в місці перетину лінії кола корпусу циліндра і прямої, що проходить через центр обертання лопатей 15 і центр обертання ротора 16, і позначається 0° - це початок обертання лопатей. Діаметрально з протилежного боку на цій прямій розташована точка 180°, точка проходження лопатями половини обороту навколо осі 15. Починається робочий процес, коли бісектриса 24 міжлопатевого кута збігається з точкою 0°, у цей момент утворюється найменший міжлопатевий кут, і найменший міжлопатевий робочий об'єм, заповнений стислим повітрям від нагнітача (фіг. 3). При подальшому обертанні лопатей 9 (за годинниковою стрілкою), відбувається уприскування палива через форсунку 5, з подальшим займанням горючої суміші свічкою запалення 8 (фіг. 4), починається процес робочого розширення. Отриманий 95688 10 при горінні робочої суміші тиск впливає на лопаті 9, примушуючи їх збільшувати кут між собою і створюючи цим додаткові сили для збільшення обертового моменту веденого ротора 2. Процес розширення робочого міжлопатевого об'єму проходить до моменту проходження передньою лопаттю, що обмежує робочий об'єм, точки початку випуску відпрацьованих газів. Цією точкою є точка А (точка А знаходиться на лінії, що обмежує початок випускного вікна) на фіг. 5. Через випускне вікно 13 відбувається викид вихлопу, падіння надмірного тиску робочого тіла до атмосферного і цей процес проходить до того моменту, коли передня лопать даного робочого міжлопатевого об'єму проходить точку С на фіг. 6, точку відкриття впускного вікна 14 (точка С знаходиться на межі, проведеній між лінією закінчення випускного вікна 13 і лінією початку впускного вікна 14). Через відкрите впускне вікно поступає повітря під тиском від нагнітача, тому під час попадання його в робочий об'єм, наповнений залишками відпрацьованих газів, відбувається продування і звільнення від вихлопу даного об'єму. Одночасно, у цей момент відбувається проходження через точку 180° бісектриси міжлопатевого кута і максимальне розширення робочого об'єму. Після максимуму розширення обертання лопатей супроводить симетричний, по відношенню до процесу розширення, процес зменшення кута між сусідніми лопатями і стискання робочого об'єму. Стискання об'єму сприяє, разом з відцентровими силами, звільненню від вихлопу і продуванню міжлопатевого робочого об'єму (фіг. 7). Процес продування закінчується в мить, коли задня лопать проходить точку С і перекриває доступ даного об'єму до вихлопного вікна (фіг. 8). Далі відбувається наповнення об'єму повітрям до моменту, коли задня лопать проходить точку В (точка В знаходиться на лінії закінчення впускного вікна 14, фіг. 9) і перекриває доступ до впускного вікна, герметизуючи міжлопатевий робочий об'єм. Починається процес стискання повітря, що триває до моменту, коли бісектриса 24 збігається з точкою 0°, і міжлопатевий об'єм зменшується до свого мінімуму (фіг. 3). Далі всі процеси періодично повторюються в кожному з восьми міжлопатевих робочих об'ємів, підтримуючи безперервну роботу роторно-лопатевого двигуна. Безперервність роботи і стабільність займання горючої суміші зумовлюється застосуванням каналу безперервного горіння 20. Канал необхідний для передачі імпульсу займання робочій камері після уприскування в неї палива форсункою 5 від попередньої робочої камери запаленої при запуску двигуна, свічкою запалення 8 з подальшою передачею займання міжлопатевим камерам, що йдуть слідом. В результаті здійснюється послідовний процес безперервного горіння горючої суміші в робочих камерах. Фактично канал безперервного горіння - це канал, який періодично пропускає гази, що горять, з об'єму горіння і високого тиску в об'єм з підготовленою для спалаху суміші газів і, природно, з нижчим тиском. На фіг. 10 показано пунктирною лінією розташування лопатей у момент проходження імпульсу займання через канал 20. 11 Особливістю роторно-лопатевого двигуна є те, що лопаті, обертаючись концентрично щодо корпусу циліндра та рухаючись зворотно-поступально відносно ротора, періодично змінюють міжлопатевий кут, завдяки чому додатково змінюється і об'єм міжлопатевих камер, тобто обертання ротора приводить до зміни міжлопатевого кута і навпаки зміна кута між сусідніми лопатями приводить до обертання ротора. Таким чином, розширюючись, теплова енергія робочого тіла перетворюється на механічну значно ефективніше. В двигуні використовується механізм, що дає можливість роботу, здійснювану лопатями при розширенні (тобто при русі лопатей одна від одної або інакше опозитного руху), яке здійснюється при зміні кута між ними, перетворювати в роботу крутного моменту ротора двигуна. Ефективності повнішого перетворення теплової енергії в механічну сприяє і те, що лопаті двигуна працюють як важелі із змінним плечем передачі зусиль ротору (фіг. 10). Збільшення робочого об'єму супроводжується, як відомо, зменшенням тиску робочого тіла і зменшенням сумарної сили Fл, що тисне на лопаті. Проте завдяки тому, що збільшується площа впливу сили тиску до лопатей (лопаті 9 висуваються з роторної порожнини 7) результуюча сила Fл збільшується пропорційно збільшенню площі лопаті, і в точці 180° відбувається максимум такого збільшення. Окрім збільшення площі лопатей, діє механізм, в якому лопаті працюють, як важелі, із змінним плечем передачі зусиль сил тиску Fл до ротора 2, а точкою спирання "лопатей-важелів" 9 є вісь обертання лопатей 15. Тому в результаті такої конструктивної особливості двигуна, із збільшенням відношення плеча Z (від точки прикладання сумарного вектора Fл сил тиску на лопать до центру обертання лопатей 15) до плеча N (від центру обертання лопатей 15 до 95688 12 точки передачі зусиль веденому ротору 2 від лопаті 9), сила Fл при передачі ротору збільшується пропорційно відношенню Z/N, отже, збільшується сила Fм крутного моменту ротора 2. Як наслідок дій цих механізмів, є те, що при більш глибокому розширенні робочого тіла і природно мінімальних значеннях тиску в робочій камері, сумарна сила Fл збільшується "лопатями-важелями" тому виходять високі значення Fм крутного моменту ротора і в результаті набуваємо високої ефективності роботи і високих значень коефіцієнта корисної дії цього роторно-лопатевого опозитного двигуна. Універсальність двигуна полягає в тому, що роторно-лопатевий двигун з легкістю може застосовуватись в різних технічних потребах і в різних галузях господарства, в основному в транспортному машинобудуванні, сільгоспмашинобудуванні та спецтехніці, а також як паровий двигун в парових силових установках. В разі застосування двигуна як парового (фіг. 11), системи запалювання та вікно впуску повітря стають непотрібні, а замість форсунки вприскування палива встановлюється система подачі пари в робочі камери двигуна, також вікно випуску подовжується на всю ділянку сектора стискання робочої камери до точки 0°. Працює паровий двигун таким чином: проходячи точку 0° через систему подачі пари 27, пара з надлишковим тиском подається в робочу камеру, і далі йде робоче розширення і обертання лопатей 9 (за годинниковою стрілкою) до моменту випуску робочого тіла через випускне вікно 13, в зоні стискання залишки пари витісняються в численні вікна випуску, і робоча камера з мінімальним об'ємом повертається до точки 0°. Далі робочі процеси повторюються в кожній робочій камері, забезпечуючи безперервність роботи парового роторнолопатевого двигуна. 13 95688 14 15 95688 16 17 Комп’ютерна верстка Мацело М. 95688 Підписне 18 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюVane-type rotary actuator

Автори англійськоюDemenko Oleksandr Volodymyrovych

Назва патенту російськоюРоторно-лопастный двигатель

Автори російськоюДеменко Александр Владимирович

МПК / Мітки

МПК: F02B 55/06, F01C 1/352, F01C 1/336

Мітки: роторно-лопатевий, двигун

Код посилання

<a href="https://ua.patents.su/9-95688-rotorno-lopatevijj-dvigun.html" target="_blank" rel="follow" title="База патентів України">Роторно-лопатевий двигун</a>

Попередній патент: Ваги для екскаватора “пряма лопата”

Наступний патент: Штам бактерій lactobacillus plantarum для виробництва пробіотичного препарату та бактеріальної закваски

Випадковий патент: Трансформний станок для утримання свиней (тс-4)