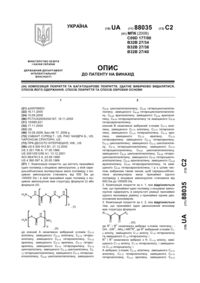

Багатошарове полімерне покриття металевих труб

Номер патенту: 97761

Опубліковано: 12.03.2012

Автори: Климчук Любов Сергіївна, Климчук Валерій Миколайович, Конюшенко Володимир Петрович, Матюша Іван Іванович

Формула / Реферат

Багатошарове полімерне покриття металевих труб, що являє собою комбіноване тришарове покриття та містить ґрунтувальний шар на основі епоксидних смол, термоплавкий полімерний підшар на основі співполімерів етилену з вінілацетатом, (мет)акриловою кислотою та/або ефірами (мет)акрилової кислоти або графт-прищеплених співполімерів поліетилену з малеїновим ангідридом та захисний шар на основі екструдованого поліолефіну, яке відрізняється тим, що термоплавкий полімерний підшар, нанесений при ступені зшивки епоксидної ґрунтовки в інтервалі від 5 % до 95 %, містить як термостабілізатор співполімерів етилену та каталізатор зшивки - ароматичний полікарбодіімід загальної формули: Ar-N=C=N-[-Ar-N=C=N-]m-Ar, (де m=10-50; Аr=2,6-диізопропілфеніл) у вигляді десяти або п'ятидесятивідсоткового концентрату в етилвінілацетаті та додатково містить як розріджувач концентрату – індивідуальний етилвінілацетат при наступному співвідношенні компонентів, % мас:

співполімер етилену

85,0-95,0

ароматичний полікарбодіімід

0,25-1,50

етилвінілацетат

4,7-13,5.

Текст

Реферат: Багатошарове покриття металевих труб, що включає ґрунтувальний шар на основі порошкової епоксидної композиції, проміжний клейовий шар на основі термопласту та поліолефіновий покривний шар, яке може наноситися по хімічно модифікованому (хроматному та/або фосфатному) шару металевої поверхні та призначене для захисту від корозії труб діаметром 230-1420 мм. Для підвищення адгезійної міцності, підвищення водостійкості адгезії при підвищеній температурі, підвищення стійкості до катодного відшарування при ступені зшивки ґрунтувального епоксидного шару в інтервалі від 5 % до 95 %, наносять ґрунтовку на основі епоксидних смол, потім шар термопластичного адгезиву на основі співполімеру етилену, який містить зшиваючий агент та стабілізатор деструкції співполімерів етилену, а потім методом екструзії наносять захисний шар на основі поліолефіну. UA 97761 C2 (12) UA 97761 C2 UA 97761 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі переробки пластичних мас, конкретно до багатошарового полімерного покриття зовнішньої поверхні металевих труб, що включає ґрунтувальний шар на основі термореактивної смоли (порошкової епоксидної композиції), термоплавкий полімерний підшар - проміжний клейовий шар (адгезив) на основі термопласту та захисний шар на основі поліолефінів. Запропоноване покриття може наноситись по хімічно модифікованому (хроматному та/або фосфатному) шару металевої поверхні та призначене для захисту від корозії труб діаметром 230-1420 мм, що використовуються при будівництві та ремонті підземних (підводних) нафто- та газопроводів, а також інших трубопроводів з температурою експлуатації від -50 °С до+80 °С згідно з ДСТУ 4219-2004, ГОСТР 51164-99 та ГОСТ Р 52568-2006 [1-3]. Антикорозійні полімерні покриття металевих труб середнього та великого діаметру повинні мати підвищені захисні та експлуатаційні властивості протягом тривалого (35-40 років) терміну експлуатації. Вони повинні мати підвищену механічну міцність, підвищену стійкість до старіння та до дії зовнішніх факторів, невелику водопаро- та газопроникність та хороші діелектричні властивості. Особливо важливими властивостями антикорозійних полімерних покриттів труб повинна бути сталість адгезійної міцності покриття в процесі довготривалої експлуатації при підвищених температурах та висока стійкість до катодної поляризації. Відоме тришарове покриття металевих труб, в якому на поверхню металу послідовно наносять порошкову ґрунтовку на основі епоксидної смоли, клей гарячого отвердження або термопластичний адгезив та зовнішній поліолефіновий шар. Тришарові покриття такого типу описані, наприклад, в європейській заявці ЕР-А 57823 [4], в патенті Великобританії GB 1542333 [5], в патентних заявках Німеччини DE-A 2222911 [6], DE-A 2257135 [7], DE-A 1965802 [8], DE-A 2944809 [9] та DE-A 3230955 [10], значною мірою задовольняють вимогам до антикорозійних покриттів трубопроводів. Вони характеризуються високою адгезійною міцністю до сталевої поверхні, високими діелектричними показниками, низькою газопроникністю, високою механічною міцністю, довговічністю. Проте відомі покриття мають низькі значення показників міжшарової адгезії та низьку водостійкість при підвищеній температурі. Відомий засіб для тришарового покриття металевих труб, що включає епоксидні смоли та фенольні зшиваючі агенти порошкової ґрунтовки, термопластичний адгезив та поліолефіновий покривний шар (патент JP-A-3073340) [11]. В відомій заявці описане застосування в складі ґрунтовки низькомолекулярних новолачних та епоксидних смол. Як отверджувач відома ґрунтовка містить модифіковані аміни. Головним недоліком описаного в заявці тришарового покриття є незадовільна міцність при розшаруванні після витримки в гарячій воді. При розшаруванні після витримки в гарячій воді проходить часткове відшарування від поверхні металу. Крім того, відоме покриття має низьку стійкість до катодного відшарування. Найбільш близьким є засіб для тришарового покриття металевих труб на основі порошкової епоксидної смоли з фенольними зшиваючими агентами, термопластичного адгезиву та покривного поліолефінового шару [12]. В описаному засобі порошкова ґрунтовка містить епоксидовані новолачні смоли з молекулярною масою 600-850 та вмістом епоксидних груп 3,42,8 мас. %, фенольні зшиваючи агенти (вміст гідроксильних груп бісфенолу А або F з гідроксіеквівалентною масою 180-600); каталізатори отвердження епоксидно-фенольної смоли (фосфонієві солі кислот, імідазоли та їх похідні, четвертинні амонієві солі, аміни); 10-40 мас. % наповнювачів - модифікованої гліцидиловими групами кремнієвої кислоти. На порошкову ґрунтовку наносять термопластичний адгезив - співполімери етилену з метакриловою кислотою та ефірами метакрилової кислоти (число атомів вуглецю 1-8 в спиртовому залишку). Поліолефіновий покривний шар - поліетилен. Відоме покриття виготовляють послідовним нанесенням на очищену і нагріту до 170-220 °С сталеву трубу порошкового ґрунтувального шару, термопластичного адгезиву, який наносять методом екструзії із розплаву або методом напилення із порошку. Позитивний ефект досягнення міжшарової адгезії спостерігається тільки у випадках, коли ступінь зшивки порошкової епоксидної ґрунтовки до моменту нанесення термопластичного адгезиву досягає 40-60 %. В завершальній стадії на розплавлений адгезив наносять методом екструзії поліолефіновий покривний шар. Після нанесення тришарового покриття металеву трубу охолоджують в камері зрошенням водою. Покриття має підвищену стійкість до розшарування після витримки в гарячій воді та стійке до катодного відшарування. Виготовлене покриття характеризується високою механічною міцністю та високими діелектричними властивостями. Адгезійна міцність покриття до сталевої поверхні складає більше 40 Н/см. Недоліком відомого покриття є швидке зниження міжшарової адгезії після тривалої експозиції покриття в гарячій воді. Так, після витримки зразків з покриттям протягом 1000 годин (6 тижнів) у воді при +80 °С, адгезійна міцність знижується в 2-3 рази і складає 15-25 Н/см. При цьому, спостерігається змішаний когезійно-адгезійний відрив покриття від металевої поверхні. 1 UA 97761 C2 5 10 15 20 25 30 35 40 45 50 55 Стійкість покриття до катодного відшарування після витримки протягом 30 днів при 23 °С в 0,5 молярному розчині повареної солі та потенціалі поляризації 1,2 вольта, складає 1-4 мм, а після витримки протягом 14 днів при 65 °С складає 4-5 мм. Таким чином, застосовувані композиційні рішення лише частково вирішують проблему забезпечення міжшарової адгезії та стійкості до катодного відшарування при дії гарячої води і лише у вузькому діапазоні ступеню зшивки епоксидного ґрунтувального шару, а саме 40-60 %. Загальним недоліком відомих тришарових покриттів є незадовільна міцність до розшарування після експозиції в гарячій воді. Після такої витримки в гарячій воді проходить часткове відшарування порошкового ґрунтувального шару від металевої поверхні. Проте найчастіше відбувається відшарування поліолефінової частини покриття (монолітний шар на основі термопластичного адгезиву, дубльованого при екструзії на трубу з поліолефіновим покривним шаром) від епоксидного ґрунтувального шару. Досягнення вузького діапазону зшивки епоксидної ґрунтовки 40-60 %, оптимального для нанесення термопластичного адгезиву, з метою забезпечення тільки в цьому діапазоні високої адгезійної міцності, досить складно в технологічному процесі нанесення покриття на труби діаметром від 230 мм до 1420 мм. Лінійна швидкість подачі труб такого сортименту із-за суттєвої різниці площі поверхні міняється від 0,5 м/хв до 15 м/хв. В заводських умовах при стаціонарному, нерухомому розташуванні установки камери напилення епоксидного порошку та екструдерів нанесення адгезійного та поліетиленового шарів, час нанесення адгезійного шару звичайно міняється від 10 до 40 сек. При цьому, оптимальний час нанесення (при ступені зшивки ґрунтовки 40-60 %), коли відбувається хімічна взаємодія між шарами покриття, з реалізацією потенціальних можливостей термопластичного адгезиву, забезпечується лише в діапазоні 15-22 сек. За межами цього часового діапазону забезпечується лише фізична взаємодія термопластичного адгезійного шару з епоксидною ґрунтовкою (відсутність когезійного характеру відшарування) і відповідно адгезійна міцність знижується в 1,5-2,5 рази. Задачею винаходу є підвищення адгезійної міцності, підвищення водостійкості адгезії при підвищеній температурі, підвищення стійкості до катодного відшарування багатошарового полімерного покриття сталевих труб при ступені зшивки ґрунтувального епоксидного шару в інтервалі від 5 % до 95 %. Поставлена задача досягається застосуванням багатошарового полімерного покриття металевих труб, що являє собою комбіноване тришарове покриття та включає ґрунтувальний шар на основі епоксидних смол, термоплавкий полімерний підшар на основі співполімерів етилену з вінілацетатом, (мет)акриловою кислотою та/або ефірами (мет)акрилової кислоти або графт-прищеплених співполімерів поліетилену з малеїновим ангідридом та захисний шар на основі екструдованого поліолефіну, при цьому термоплавкий полімерний підшар, нанесений при ступені зшивки епоксидної ґрунтовки в інтервалі від 5 % до 95 %, містить як термостабілізатор співполімерів етилену та каталізатор зшивки - ароматичний полікарбодіімід загальної формули: Аr-N=C=N-[-Ar-N=C=N-]m-Ar, (де m=10-50; Аr=2,6-діізопропілфеніл) у вигляді десяти або п'ятидесятивідсоткового концентрату в етилвінілацетаті та додатково містить як розріджувач концентрату етилвінілацетат при наступному співвідношенні компонентів, % мас: співполімер етилену 85,0-95,0 ароматичний полікарбодіімід 0,25-1,50 етилвінілацетат 4,7-13,5. Характерною особливістю запропонованого покриття є присутність в складі термопластичного адгезиву матеріалу з активними поверхневими функціональними групами, які забезпечують високу адгезійну міцність шару термопластичного адгезиву до ґрунтувального шару епоксидної ґрунтовки незалежно від ступеня зшивки ґрунтовки. Застосування розробленого термопластичного адгезиву дозволяє суттєво розширити діапазон технологічного часу його нанесення в широкому інтервалі ступеню зшивки епоксидного ґрунтувального шару від 5 % до 95 % та забезпечити оптимальний час нанесення багатошарового покритття за різним технологічним часом на любий сортимент труб 230 1420 мм. Незважаючи на різну ступінь зшивки ґрунтовки, при різному технологічному часі нанесення термопластичного адгезиву, забезпечується реалізація потенціальних можливостей адгезиву з досягненням максимального рівня міжшарової адгезії. З іншого боку запропонований спосіб дозволяє досягти повної зшивки епоксидного шару до технологічного моменту різкого охолодження нанесеного покриття водою (внесення труби з покриттям до камери охолодження). Цей час, в залежності від лінійної швидкості нанесення покриття, також обмежений, як правило, проміжком 50-120 сек. після нанесення верхнього поліетиленового шару. Тому для забезпечення вимог щодо повної зшивки епоксидного шару (-2 2 UA 97761 C2 5 10 15 20 25 30 35 40 45 50 55 60 °C≤ΔTg≤+2 °С) за міжнародними стандартами API RP 5L7-2002 та ISO 11357-2) необхідно підтримувати температуру труби на рівні 200-220 °С (переважно 210-215 °С). В виявлених аналогах позитивний ефект досягається тільки у вузькому інтервалі (40-60 %) ступеню зшивки епоксидного ґрунтувального шару (Intercoat time). При ступені зшивки епоксидного ґрунтувального шару за межами цього вузького проміжку, експлуатаційні характеристики покриття суттєво (в 1,5-2,5 рази) знижуються. Для реалізації запропонованого рішення як епоксидні ґрунтовки застосовують наявні на ринку готові ґрунтувальні композиції: Eurokote 712 РР ("BS Coating", Франція), Basepox РЕ 501081 ("Basf, Німеччина), Scotchkote 226N-11G ("ЗМ", Канада/Росія), Karumel EX4413-L300 ("KCC Corporation", Корея). Вказані епоксидні смоли вже містять в своїх складах отверджувачі, наповнювачі та інші цільові добавки. Загальна товщина нанесеного ґрунтувального шару, як правило, складає від 100 до 400 мкм. Другий шар покриття металевих труб, термопластичний твердий адгезив стабілізований полікарбодіімідом наносять на порошковий ґрунтувальний шар методом екструзії із розплаву. Як термопластичний твердий адгезив застосовують наявні на ринку композиції на основі співполімерів етилену с вінілацетатом, (мет)акриловою кислотою та ефірами (мет)акрилової кислоти або графт-прищеплені співполімери поліетилену з малеїновим ангідридом, такі як: Borcoat ME 0420 ("Borealis", Фінляндія), Lukalen G3710E ("LyondellBasell", Німеччина), Amplify GR 320 ("DOW Plastics", Бельгія), а також адгезиви на поліпропіленовій основі - Hifax ЕР 2015/60 ("LyondellBasell") та Borcoat 127E ("Borealis"), що модифіковані термостабілізатором та каталізатором зшивки - ароматичним полікарбодіімідом у вигляді концентрату в етилвінілацетаті. Застосований в складі термопластичного адгезиву термостабілізатор та зшиваючий агент є ароматичний полікарбодіімід Stabaxol P 100 загальної формули:Ar-N=C=N-[-Ar-N=C=N-]m-Аr, де m=10-50; Аr=2,6-діізопропілфеніл. Вказаний продукт поставляється фірмою "Rhein Chemie" (Німеччина) у вигляді 10 %-ного або 50- %-ного концентрату в етилвінілацетаті. Як розбавлювач концентрату з високим вмістом полікарбодііміду застосовується індивідуальний етил вінілацетат. Як етил вінілацетат в складі термопластичного адгезиву застосовано співполімер етилену з вінілацетатом та акриловою кислотою або її ефіром, який відомий під торговою маркою «АЛВАКС». В складі адгезиву застосовано промисловий співполімер марки «АЛВАКС 250» з вмістом вінілацетатних груп -28 % мас.; індекс текучості розплаву 25-27 г/10; питома маса 0,933 0,97 г/см . При нанесенні термопластичного твердого адгезиву температура труби складає звичайно 160-220 °С. Загальна товщина термопластичноготвердого адгезиву складає, як правило, 180400 мкм. В складах покриттів відоме застосування полікарбодіімідів як зшиваючих агентів для поліуретанів та поліакрилатів. Вказані покриття наносяться із водних розчинів або із дисперсій і призначені для нанесення на дерево, шкіру та неткані матеріали [13]. З метою підвищення адгезійної міцності, водостійкості при підвищеній температурі та стійкості до катодного відшаровування в складах полімерних покриттів застосування вказаних сполук не відоме. Як верхній захисний шар покриття методом екструзії наносять поліетиленову або поліпропіленову композиції типу: HDPE 4206В ("Total Petrochemicals", Франція), Borcoat HE 3450 ("Borealis", Фінляндія), Lupolen 4552D SW00413 ("Basell Polyolefin GmbH", Німеччина), HDPE 12110G ("DOW Europe GmbH", Бельгія), а також поліпропіленові Borcoat BB 108E-1199 або Moplen Coat EP/60 ("Basell Polyolefin GmbH", Німеччина). Товщина поліолефінового шару покриття складає звичайно від 1,5 до 3,8 мм. Після нанесення тришарового покриття металеву трубу звичайно охолоджують у водяній ванні. Суть запропонованого рішення пояснюється наступними конкретними прикладами виконання. Приклад 1. Труби діаметром 230 мм обробляють за допомогою дрібометного апарату до ступеню очистки порядку Sa 2,5 - Sa 3. Глибина шершавості R, складає приблизно 50-80 мкм. Потім труби піддаються обробці хроматним водним розчином Gardobond 4504PC або фосфатуванню (хімічному структуруванню поверхні) з наступним просушуванням поверхні. Підготовлені труби нагрівають за допомогою індукційної котушки до температури (210±5) °С. На поверхню труби електростатичним методом наносять шар порошкової епоксидної ґрунтовки Eurokote 712 PP. Загальна товщина ґрунтувального шару складає 100-150 мкм. Через 6-8 сек. на порошковий 3 UA 97761 C2 5 10 15 20 25 30 35 40 45 50 55 60 ґрунтувальний шар, методом бокової екструзії наносять шар суміші термопластичного твердого адгезиву Lukalen G3710E ("LyondellBasell", Німеччина) з 10 %-ним концентратом полікарбодііміду у співвідношенні 97,5 мас. частин адгезиву та 2,5 мас. частин концентрату. Концентрація полікарбодііміду в адгезиві складає 0,25 % мас. Загальна товщина адгезійного шару складає 220-260 мкм. Через 3-5 сек. після екструзії твердого адгезиву методом бокової екструзії при температурі 220±10 °С наносять шар поліолефіну марки Lupolen 4552D SW00413 ("Basell Polyolefm GmbH", Німеччина), товщиною приблизно (1,5±0,2) мм. Через 30-40 сек. після нанесення покриття труби охолоджують холодною водою до кімнатної температури. Ступінь зшивки епоксидної ґрунтовки на момент нанесення термопластичного твердого адгезиву, контрольована методом DSC калориметрії, складає приблизно 5 %: Приклад 2. Труби діаметром 530 мм готують, як описано в прикладі 1. Підготовлені труби нагрівають за допомогою індукційної котушки до температури (210±5) °С. На поверхню труби електростатичним методом наносять шар порошкової епоксидної ґрунтовки Basepox PE 501081 ("Basf", Німеччина). Загальна товщина ґрунтувального шару складає 190-200 мкм. Через 10-12 сек. на порошковий ґрунтувальний шар, методом бокової екструзії наносять шар суміші термопластичного твердого адгезиву Lukalen G3710E ("LyondellBasell", Німеччина) з 10 %-ним концентратом полікарбодііміду у співвідношенні 85 мас. частин адгезиву та 15 мас. частин концентрату. Концентрація полікарбодііміду в адгезиві складає 1,5 % мас. Через 5-7 сек. після екструзії термопластичрого адгезиву методом бокової екструзії при температурі (220±10) °С наносять шар поліолефіну марки Lupolen 4552D SW00413 ("Basell Polyolefm GmbH", Німеччина) або Moplen Coat EP/60 ("Basell Polyolefin GmbH"), товщиною приблизно (2,0±0,2) мм. Через 3040 сек. після нанесення покриття, труби охолоджують холодною водою до кімнатної температури. Ступінь зшивки епоксидної ґрунтовки на момент нанесення розплаву термопластичного адгезиву, контрольована методом DSC калориметрії, складає приблизно 15 %. Приклад 3. Труби діаметром 720 мм готують, як описано в прикладі 1. Підготовлені труби нагрівають за допомогою індукційної котушки до температури (210±5) °С. На поверхню труби електростатичним методом наносять шар порошкової епоксидної ґрунтовки Scotchkote 226N11G ("ЗМ", Канада/Росія). Загальна товщина ґрунтувального шару складає 150-180 мкм. Через 13-15 сек. на порошковий ґрунтувальний шар, методом бокової екструзії наносять суміші термопластичного твердого адгезиву Lukalen G3710E ("LyondellBasell", Німеччина) з 10 %-ним концентратом полікарбодііміду у співвідношенні 92,5 мас. частин адгезиву та 7,5 мас. частин концентрату. Концентрація полікарбодііміду в адгезиві складає 0,75 % мас. Через 5-7 сек. після екструзії термопластичного адгезиву методом бокової екструзії при температурі (220±10) °С наносять шар поліолефіну марки HDPE 4206В ("Total Petrochemicals", Франція), товщиною близько (2,5±0,2) мм. Через 30-40 сек. після нанесення покриття, труби охолоджують холодною водою до кімнатної температури. Ступінь зшивки епоксидної ґрунтовки на момент нанесення термопластичного адгезиву, контрольована методом DSC калориметрії, складає приблизно 45 %. Приклад 4. Труби діаметром 1220 мм готують, як описано в прикладі 1. Підготовлені труби нагрівають за допомогою індукційної котушки до температури (210±5) °С. На поверхню труб електростатичним методом наносять шар порошкової епоксидної ґрунтовки Eurokote 712 РР ("BS Coating", Франція). Загальна товщина ґрунтувального шару складає 160-220 мкм. Через 1820 сек. на порошковий ґрунтувальний шар, методом бокової екструзії наносять шар суміші термопластичного твердого адгезиву Lukalen G3710E ("LyondellBasell", Німеччина) з 10 %-ним концентратом полікарбодііміду у співвідношенні 90 мас. частин адгезиву та 10 мас. частин концентрату. Концентрація полікарбодііміду в адгезиві складає 1,0 % мас. Через 5-7 сек. після екструзії твердого адгезиву методом бокової екструзії при температурі (220±10) °С наносять шар поліолефіну марки HDPE 4206B ("Total Petrochemicals", Франція), товщиною приблизно (3,5±0,2) мм. Через 30-40 сек. після нанесення покриття, труби охолоджують холодною водою до кімнатної температури. Ступінь зшивки епоксидної ґрунтовки на момент нанесення розплаву термопластичного адгезиву, контрольована методом DSC калориметрії, складає приблизно 55 %. Приклад 5. Труби діаметром 1420 мм готують, як описано в прикладі 1. Підготовлені труби нагрівають за допомогою індукційної котушки до температури (210±5) °С. На поверхню труби електростатичним методом наносять шар порошкової епоксидної ґрунтовки Scotchkote 226N 4 UA 97761 C2 5 10 15 20 25 30 35 40 45 11G ("ЗМ", Канада/Росія). Загальна товщина ґрунтувального шару складає 140-180 мкм. Через 22-24 сек. на порошковий ґрунтувальний шар, методом бокової екструзії наносять суміші термопластичного твердого адгезиву Lukalen G3710E ("LyondellBasell", Німеччина) з 10 %-ним концентратом полікарбодііміду у співвідношенні 92,5 мас. частин адгезиву та 7,5 мас. частин концентрату. Концентрація полікарбодііміду в адгезиві складає 0,75 % мас. Через 5-7 сек. після екструзії термопластичного адгезиву методом бокової екструзії при температурі (220±10) °С наносять шар поліолефіну марки HDPE 4206B ("Total Petrochemicals", Франція), товщиною близько (3,5±0,2) мм. Через 30-40 сек. після нанесення покриття, труби охолоджують холодною водою до кімнатної температури. Ступінь зшивки епоксидної ґрунтовки на момент нанесення термопластичного адгезиву, контрольована методом DSC калориметрії, складає приблизно 65 %. Приклад 6. Труби діаметром 1420 мм готують, як описано в прикладі 1. Підготовлені труби нагрівають за допомогою індукційної катушки до температури (210±5) °С. На поверхню труби електростатичним методом наносять шар порошкової епоксидної ґрунтовки Karumel EX4413L300 ("KCC Corporation", Корея). Загальна товщина ґрунтувального шару складає 190-210 мкм. Через 25-28 сек. на порошковий ґрунтувальний шар, методом бокової екструзії наносять суміш термопластичного твердого адгезиву Borcoat ME 0420 ("Borealis", Фінляндія) з 10 %-ним концентратом полікарбодііміду у співвідношенні 87,5 мас. частин адгезиву та 12,5 мас. частин концентрату. Концентрація полікарбодііміду в адгезиві складає 1,25 % мас. Через 5-7 сек. після екструзії термопластичного адгезиву методом бокової екструзії при температурі (220±10) °С наносять шар поліолефіну марки Borcoat HE 3450 ("Borealis", Фінляндія) товщиною приблизно (2,5±0,2) мм. Через 30-40 сек. після нанесення покриття, труби охолоджують холодною водою до кімнатної температури. Ступінь зшивки епоксидної ґрунтовки на момент нанесения термопластичного адгезиву, контрольована методом DSC калориметрії, складає приблизно 80 %. Приклад 7. Труби діаметром 1420 мм готують, як описано в прикладі 1. Підготовлені труби нагрівають за допомогою індукційної котушки до температури (210±5) °С. На поверхню труби електростатичним методом наносять шар порошкової епоксидної ґрунтовки Basepox PE 501081 ("Basf", Німеччина). Загальна товщина ґрунтувального шару складає 220-310 мкм. Через 29-32 сек. на порошковий ґрунтувальний шар, методом бокової екструзії наносять шар суміші термопластичного твердого адгезиву Amplify GR 320 ("DOW Plastics", Бельгія) з 10 %-ним концентратом полікарбодііміду у співвідношенні 90 мас. частин адгезиву та 10 мас. частин концентрату. Концентрація полікарбодііміду в адгезиві складає 1,0 % мас. Через 5-7 сек. після екструзії термопластичного адгезиву методом бокової екструзії при температурі (220±10) °С наносять шар поліолефіну марки HDPE 12110G ("DOW Europe GmbH", Бельгія) товщиною приблизно (2,5±0,2) мм. Через 30-40 сек. після нанесення покриття, труби охолоджують холодною водою до кімнатної температури. Ступінь зшивки епоксидної ґрунтовки на момент нанесення термопластичного адгезиву, контрольована методом DSC калориметрії, складає приблизно 95 %. Приклад 8. Виготовляється аналогічно прикладу 7, з тією різницею, що застосовується 50 %-ний концентрат полікарбодііміду спільно з розріджувачем – індивідуальним етилвінілацетатом у співвідношенні 90 мас. частин адгезиву, 8 мас. частин етил вінілацетату та 2 мас. частини концентрату. Концентрація полікарбодііміду в адгезиві складає 1,0 % мас. Виготовлені покриття були випробувані на опір відшаруванню згідно з ДСТУ 4219, стандартам DIN 30670 та ГОСТ Р 51164. Результати випробувань представлені в таблиці 1. 5 UA 97761 C2 Таблиця 1 Назва показника Фізико-хімічні показники покриттів Значення показника за прикладами 1 2 3 4 5 6 7 Співвідношення:термопластичний адгезив-10 %-ний концентрат 97,5:2,5 85:15 92,5:7,5 90:10 92,5:7,5 87,5:12,5 90:10 полікарбодііміду, % мас. Концентрація полікарбодііміду в термопластичному адгезиві, % 0,25 мас. Ступінь зшивки епоксидної 5 ґрунтовки, % Адгезія до сталі за температури 295 20 °С, Н/см Адгезія до сталі після витримки зразків у воді протягом 1000 годин (6 тижнів), Н/см, за температури: - 20 °С 255 - 80 °С 245 Стійкість до катодного відшарування після витримки зразків в 0,5 М розчині NaCl, mm, за температури: - 20 °С, 30 діб 3,0 - 65 °С, 14 діб 4,5 - 65 °С, 30 діб 9,0 5 10 15 20 25 30 8 90:8:2 (50%ний конц.) Прототип 1,5 0,75 1,0 0,75 1,25 1,0 1,0 15 45 55 65 80 95 95 40-60 380 395 395 390 380 385 380 >40 375 265 385 275 380 268 385 275 374 265 370 260 365 250 20-25 2,1 3,5 7,5 1,3 3,0 6,0 1,0 3,0 5,6 0,8 2,5 4,8 1,5 3,0 5,3 1,8 4,0 7,5 1,8 3,9 7,7 1-4 (23°С) 4-5 Випробувані важливі експлуатаційні властивості виготовлених покриттів-стабільність адгезійної міцності під дією води та температури. Водостійкість адгезії випробовують на зразках - темплетах розміром 100×200 мм, вирізаних із труб з покриттям, після витримки їх протягом 1000 годин (6 тижнів) у воді при температурі 20 °С та 80 °С. Результати випробувань представлені в таблиці 1. Слід зазначити, що при відшаруванні зразків покриття від металу, руйнування (відрив) відбувається виключно когезійно, по шару термопластичного твердого адгезиву для всіх випробуваних зразків. Визначено один із найважливіших показників виготовлених покриттів - стійкість до катодного відшарування. З цією метою із труб з нанесеним на них тришаровим покриттям вирізають сегменти розміром 120×200 мм. Зразки покриттів випробовують на відшарування під дією катодної поляризації (CD-Test = cathode delamination test) згідно стандарту DIN 30671, ГОСТ Р 51164 та ДСТУ 4219 для чого їх витримують у відповідних умовах, а саме, протягом 30 діб при кімнатній температурі, протягом 2 днів при температурі 65 °С, а також протягом 14 діб та 30 діб при температурі 65 °С в 0,5 молярному розчині повареної солі при потенціалі поляризації мінус 1,5 вольта. Далі визначають опір відшаруванню згідно з ДСТУ 4219, ГОСТ Р 51164 або згідно стандарту DIN 30670. Результати випробувань представлені в таблиці. Руйнування покриттів при відшаруванні має когезійний характер, по шару термопластичного твердого адгезиву. Наведені в таблиці 1 дані свідчать про те, що запропоноване захисне покриття в порівнянні з відомим, взятим за прототип, має наступні переваги: 1) адгезійна міцність до поверхні металу при 20 °С вища в 6-8 разів; 2) водостійкість адгезії при 80 °С вища в 10 раз; 3) вища стійкість покриття до катодного відшарування; 4) високі захисні та експлуатаційні властивості покриття зберігаються при ступені зшивки епоксидної ґрунтовки в діапазоні від 5 % до 95 %. Таким чином, за сукупністю корисних ознак, запропоноване багатошарове полімерне покриття металевих труб набуває якісно нових властивостей, що є підтвердженням новизни технічного рішення. Перелік посилань: 1. ДСТУ 4219-2003 Трубопроводи сталеві магістральні. Загальні вимоги до захисту від корозії. 2. ГОСТ Р 51164-99 Трубопроводы стальные магистральные. Общие требования к защите от коррозии. 6 UA 97761 C2 5 10 3. ГОСТ Р 52568-2006 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия. 4. Заявка ЕР-А 57823. 5. Патент Великобританії GB 1542333. 6. Заявка Німеччини DE-A 2222911. 7. Заявка Німеччини DE-A 2257135. 8. Заявка Німеччини DE-A 1965802. 9. Заявка Німеччини DE-A 2944809. 10. Заявка Німеччини DE-A 3230955. 11. Патент Японії JP-A-3073340. 12. Патент РФ № 2131308, опубл. 10.06.1999. 13. Патент РФ № 2135525, опубл. 27.08.1999. ФОРМУЛА ВИНАХОДУ 15 20 25 Багатошарове полімерне покриття металевих труб, що являє собою комбіноване тришарове покриття та містить ґрунтувальний шар на основі епоксидних смол, термоплавкий полімерний підшар на основі співполімерів етилену з вінілацетатом, (мет)акриловою кислотою та/або ефірами (мет)акрилової кислоти або графт-прищеплених співполімерів поліетилену з малеїновим ангідридом та захисний шар на основі екструдованого поліолефіну, яке відрізняється тим, що термоплавкий полімерний підшар, нанесений при ступені зшивки епоксидної ґрунтовки в інтервалі від 5 % до 95 %, містить як термостабілізатор співполімерів етилену та каталізатор зшивки - ароматичний полікарбодіімід загальної формули: Ar-N=C=N-[Ar-N=C=N-]m-Ar, (де m=10-50; Аr=2,6-диізопропілфеніл) у вигляді десяти або п'ятидесятивідсоткового концентрату в етилвінілацетаті та додатково містить як розріджувач концентрату – індивідуальний етилвінілацетат при наступному співвідношенні компонентів, % мас.: співполімер етилену 85,0-95,0 ароматичний полікарбодіімід 0,25-1,50 етилвінілацетат 4,7-13,5. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMultilayer coating of metal pipes

Автори англійськоюKoniushenko Volodymyr Petrovych, Klymchuk Liubov Serhiivna, Klymchuk Valerii Mykolaiovych, Matiusha Ivan Ivanovych

Назва патенту російськоюМногослойное покрытие металлических труб

Автори російськоюКонюшенко Владимир Петрович, Климчук Любовь Сергеевна, Климчук Валерий Николаевич, Матюша Иван Иванович

МПК / Мітки

МПК: C09D 133/00, B32B 15/08, B05D 7/14

Мітки: полімерне, труб, покриття, багатошарове, металевих

Код посилання

<a href="https://ua.patents.su/9-97761-bagatosharove-polimerne-pokrittya-metalevikh-trub.html" target="_blank" rel="follow" title="База патентів України">Багатошарове полімерне покриття металевих труб</a>

Попередній патент: Спосіб виготовлення протеза стопи

Наступний патент: Паливна суміш для двигунів внутрішнього згоряння

Випадковий патент: Приводний барабан стрічкового конвеєра