Спосіб одержання мікромезопористого каталізатора на основі не повністю окристалізованої фази цеоліту типу mel

Номер патенту: 97963

Опубліковано: 10.04.2015

Автори: Стружко Віра Лук'янівна, Яремов Павло Степанович, Крилова Марія Миколаївна, Волошина Юлія Геннадіївна, Сенчило Євгенія Володимирівна, Ільїн Володимир Георгійович

Формула / Реферат

1. Спосіб одержання мікромезопористого каталізатора для реакції крекінгу кумолу, при якому змішують структуроспрямовуючий агент - цетилтриметиламоній бромід (СТМАВ) - з лугом та з не повністю окристалізованою цеолітною фазою типу MEL, яку одержують шляхом змішування джерела алюмінію, кремнію, тетрабутиламоній йодиду та лугу, надалі до одержаної однорідної суміші додають тетраетоксисилан (TEOS), перемішують і одержану однорідну реакційну суміш піддають гідротермальній обробці при 100 °C протягом 4 діб, фільтрують, промивають, сушать та прожарюють.

2. Спосіб одержання мікромезопористого каталізатора для реакції крекінгу кумолу за п. 1, який відрізняється тим, що одержаний каталізатор переводять в Н-форму шляхом іонного обміну з 1М розчином NH4Cl, висушують та кальцинують при 550 °C протягом 5 г.

Текст

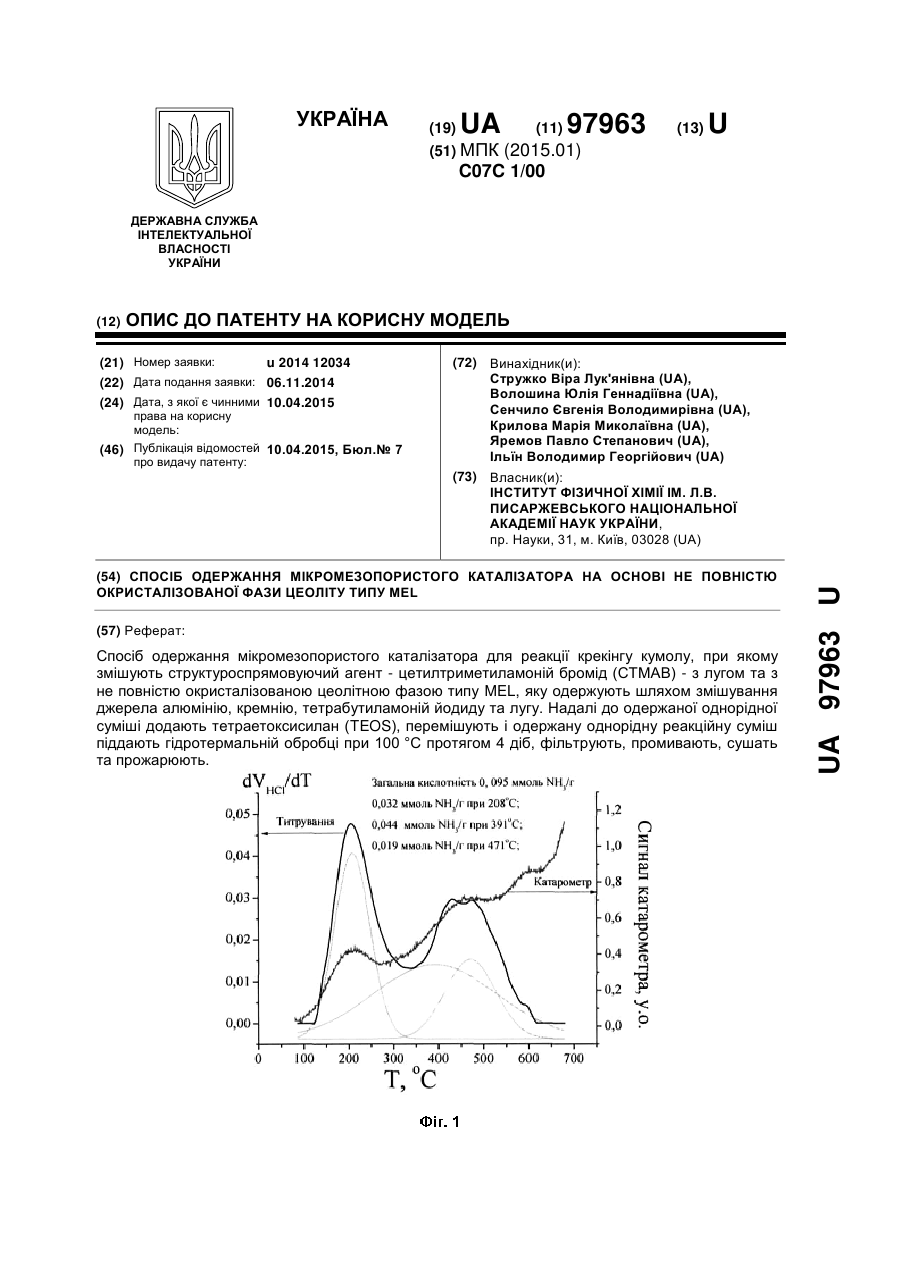

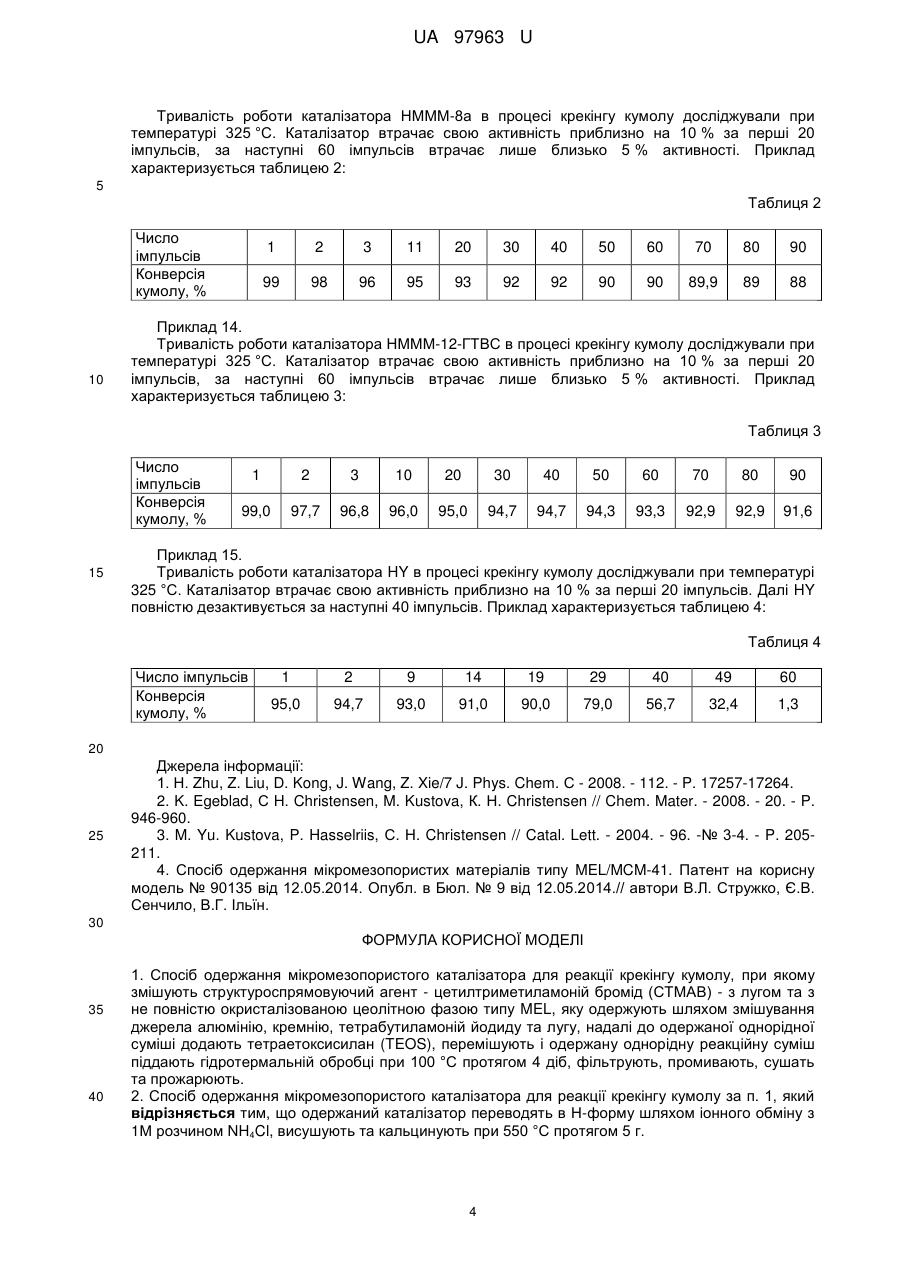

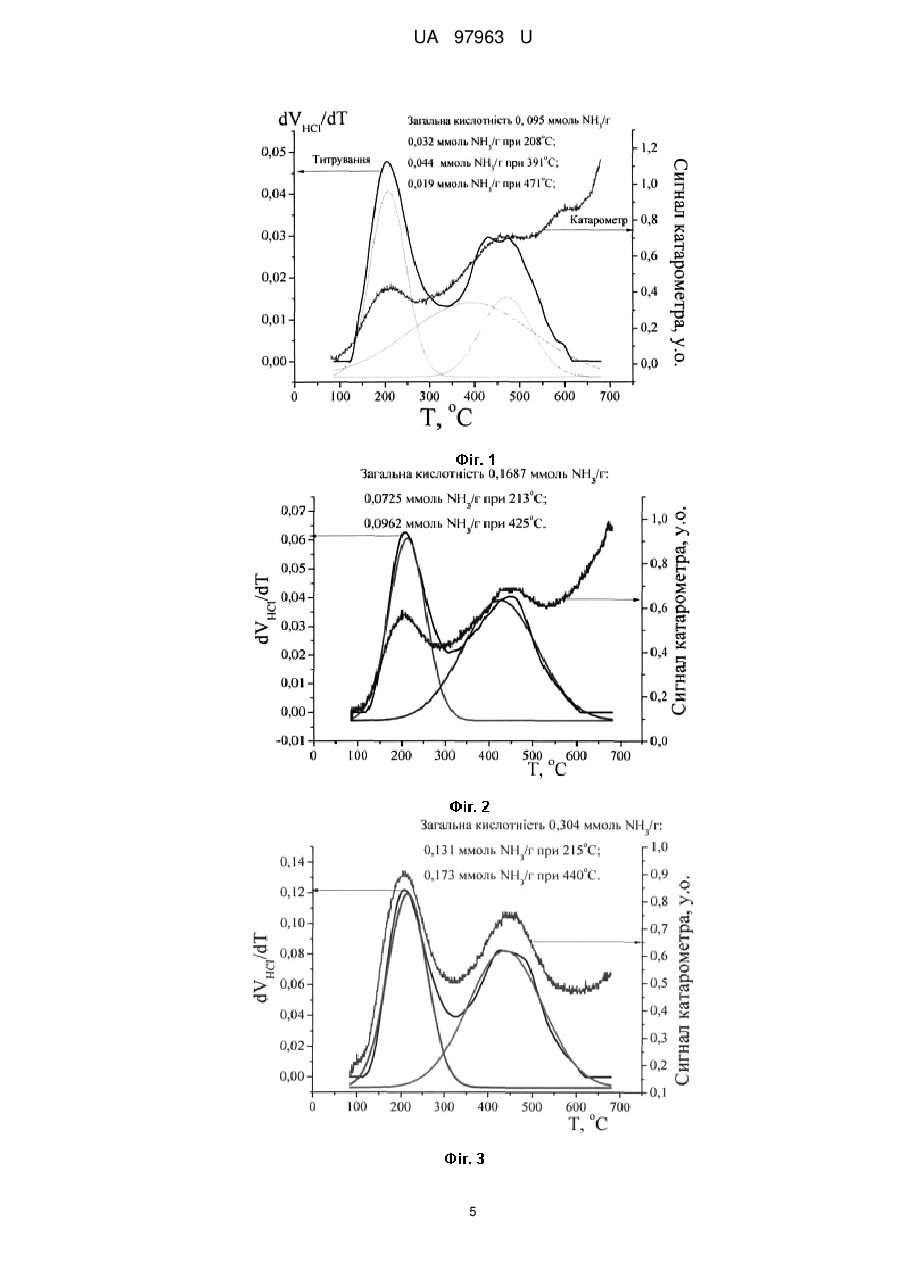

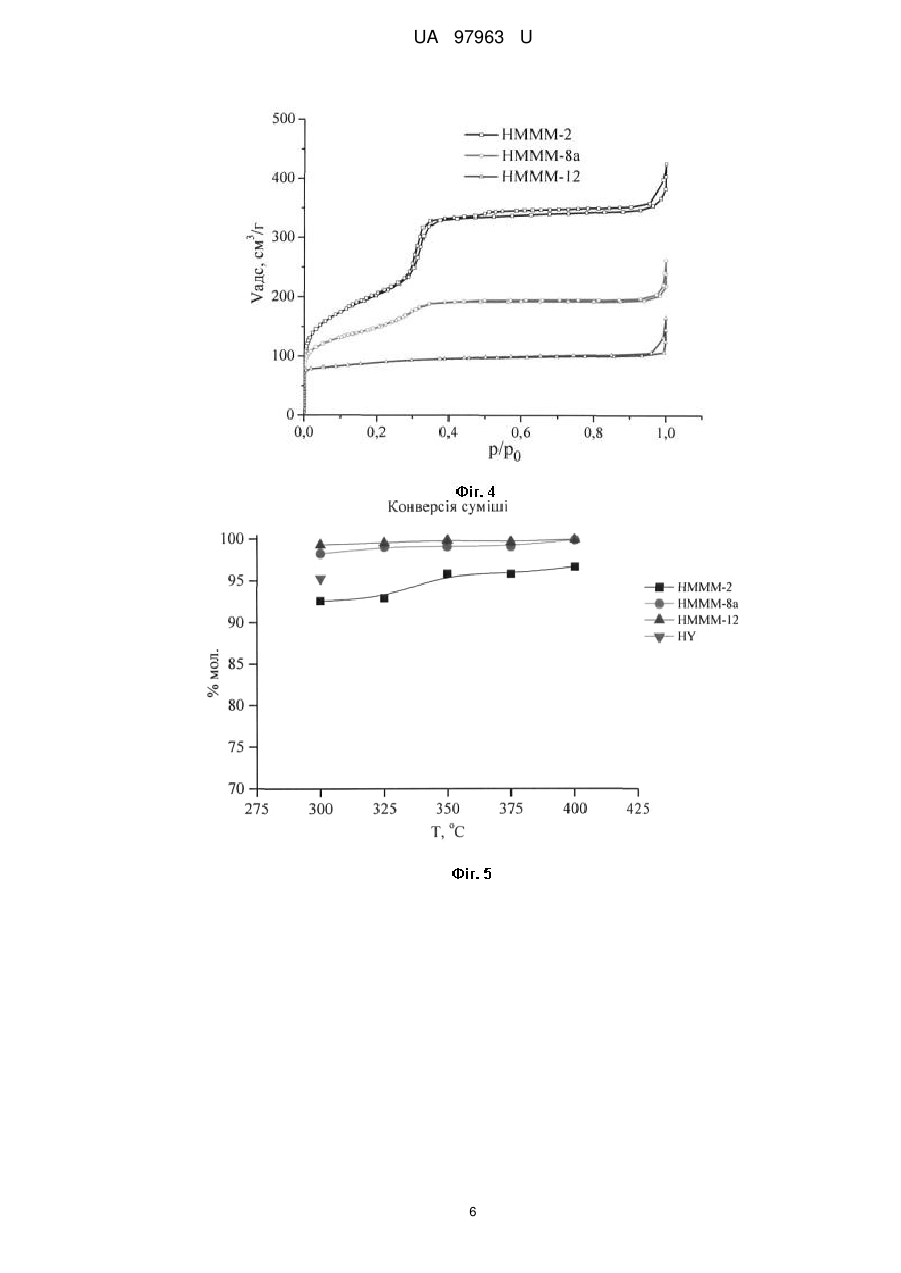

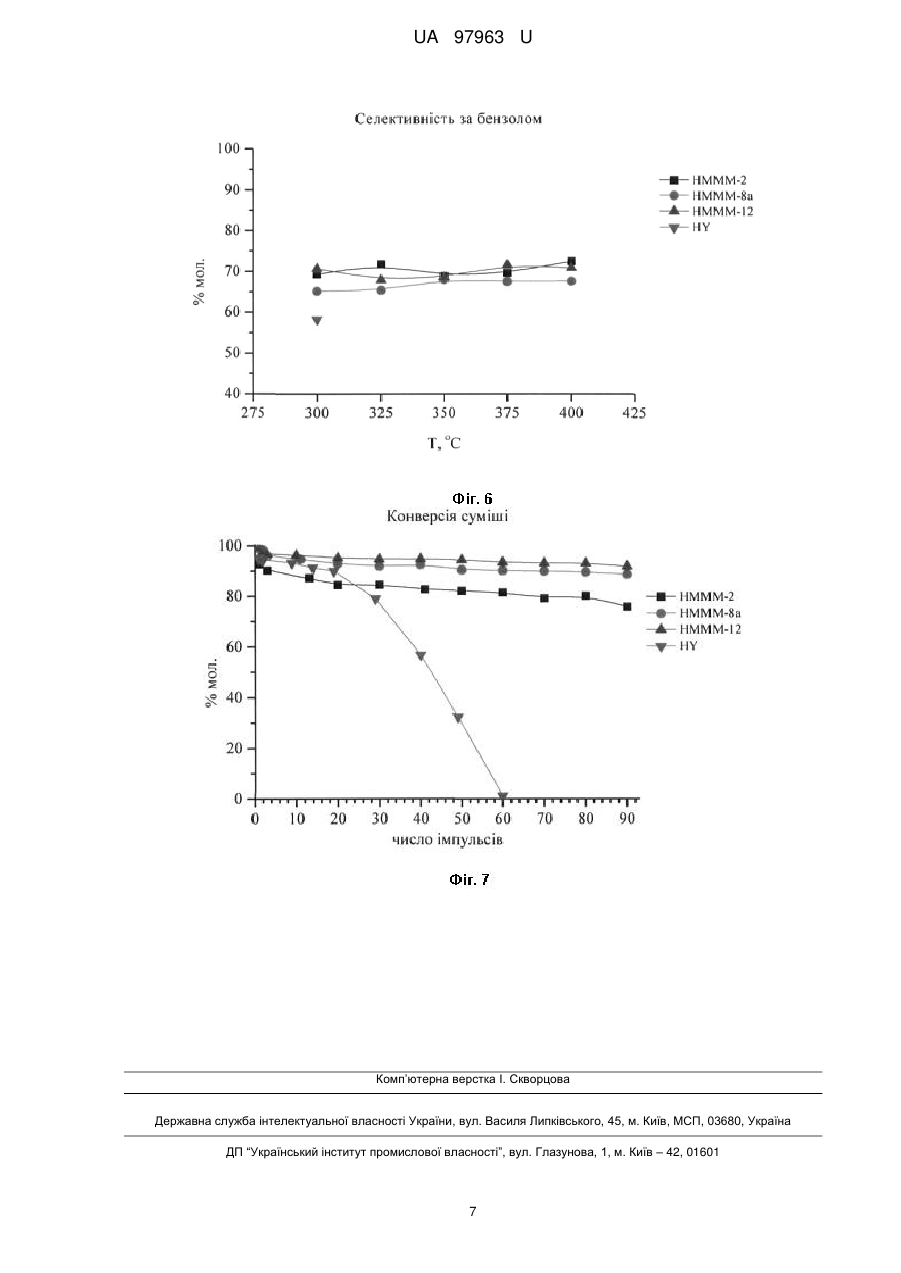

Реферат: Спосіб одержання мікромезопористого каталізатора для реакції крекінгу кумолу, при якому змішують структуроспрямовуючий агент - цетилтриметиламоній бромід (СТМАВ) - з лугом та з не повністю окристалізованою цеолітною фазою типу MEL, яку одержують шляхом змішування джерела алюмінію, кремнію, тетрабутиламоній йодиду та лугу. Надалі до одержаної однорідної суміші додають тетраетоксисилан (TEOS), перемішують і одержану однорідну реакційну суміш піддають гідротермальній обробці при 100 °C протягом 4 діб, фільтрують, промивають, сушать та прожарюють. UA 97963 U (12) UA 97963 U UA 97963 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до одержання мікромезопористих каталізаторів на основі не повністю окристалізованої реакційної суміші цеоліту типу MEL. Каталізатори можуть бути використані у хімічній, нафтохімічній і нафтопереробній промисловості. Одним із найефективніших сучасних каталізаторів процесів нафтопереробки та нафтохімії є кислотні цеоліти. Найпоширенішим серед них є каталізатор крекінгу нафтових фракцій, активною компонентою якого є воднева форма цеоліту типу фожазиту (HY). Пропілен, який отримують з реакції крекінгу кумолу, може бути застосований як напівпродукт для отримання поліпропілену, а бензол - використовують для виробництва циклогексану і нітробензолу. Найбільш близьким каталізатором крекінгу кумолу, який вибрано як прототип, є спосіб приготування каталізаторів з використанням цеоліту типу MEL і як мезопористих просторових шаблонів: полівінілбутералу [1], або вуглецевих матеріалів: аерогелю вуглецю, білої сажі, вуглецевих нанотрубок і волокон, а також формальдегідного аерогелю [2, 3]. Синтез по [1] включає такі операції: змішування алюмінату натрію і тетрабутиламонію гідроксиду (ТБАОН) з наступним повільним додаванням реакційної суміші з тетраетоксисилану (C8H20O4Si-TEOS) і спиртовим розчином полівінілбутиралю при перемішуванні. Після перемішування протягом 24 год. при кімнатній температурі реакційну суміш гідротермально обробляли (ГТО) при температурі 443 К (170 °C) протягом 4 діб. Осад фільтрували, промивали, висушували протягом ночі та кальцинували при 823 К (550 °C) 5 год. До недоліків каталізаторів, одержаних по [1], слід віднести низьку конверсію крекінгу 1,3,5триметилбензолу, яка складає 33,57 % і 69,49 % при температурах 350 і 450 °C, відповідно. Синтез по [3] включає такі операції: 10 г вуглецевих частинок (ВР-2000) сушили при 110 °C протягом ночі. В колбу об'ємом 200 мл додавали 17,2 г 40 % тетрапропіламонію гідроксид (ТРАОН), 2,5 г Н2О і 0,2 г алюмінату натрію (NaAlO2) і нагрівали короткий час при перемішуванні до отримання прозорого розчину. Після охолодження до кімнатної температури при перемішуванні додавали 15,1 г С2Н5ОН до отримання гомогенного розчину. Вуглець просочували цим розчином з урахуванням його вологоємкості. Після випарювання етанолу при кімнатній температурі протягом 12 год., вуглецеві частинки просочували 19,3 г TEOS. Цю суміш залишали на ніч для гідролізу. Склад отриманого синтез-гелю: 1Аl2О3: 100SiO2: 20TPA2O: 1Na2O: 200H2O. Недоліками одержання каталізаторів по [3] є багатостадійність та довготривалість синтезу. На жаль, автори не наводять дані, щодо кислотних властивостей і стабільності роботи каталізаторів в часі. В основу корисної моделі поставлено задачу розробки способу отримання мікромезопористого каталізатора на основі не повністю окристалізованої реакційної суміші цеоліту типу MEL, який проявляє більш високу конверсію в реакції крекінгу кумолу, стійкість до дезактивації, а також знижує температуру реакції до 320 °C. Підвищення стійкості каталізаторів до дезактивації вуглистими відкладеннями було актуальним завданням дослідників. Поставлена задача вирішується розробкою способу одержання мікромезопористого каталізатора для реакції крекінгу кумолу, в якому змішують структуроспрямовуючий агент цетилтриметиламоній бромід (СТМАВ) - з лугом та з не повністю окристалізованою цеолітною фазою типу MEL, яку одержують шляхом змішування джерела алюмінію, кремнію, тетрабутиламоній йодиду та лугу, надалі до одержаної однорідної суміші додають тетраетоксисилан (TEOS), перемішують і одержану однорідну реакційну суміш піддають гідротермальній обробці при 100 °C протягом 4 діб, фільтрують, промивають, сушать та прожарюють. Для одержання каталізаторів синтезовані зразки переводили в Н-форму, шляхом іонного обміну з 1М розчином NH4Cl, після чого зразки промивали, висушували і кальцинували при 550 °C, 5 г. Корисна модель пояснюється за допомогою наступних креслень: + Фіг. 1 - сумарна кислотність поверхні (ммоль/г NH3 ) зразка НМММ-2. + Фіг. 2 - сумарна кислотність поверхні (ммоль/г NH3 ) зразка НМММ-8а. + Фіг. 3 - сумарна кислотність поверхні (ммоль/г NH3 ) зразка НМММ-12-ПВС. Фіг. 4 - ізотерми ад(де)сорбції азоту на мікромезопористих матеріалах НМММ-2, НМММ-8а, НМММ-12-ПВС. Фіг. 5 - конверсія крекінгу кумолу на каталізаторах НМММ-2, НМММ-8а, НМММ-12-ПВС та HY в інтервалі температур 300-400 °C. Фіг. 6 - селективність крекінгу кумолу по бензолу на каталізаторах НМММ-2, НМММ-8а, НМММ-12-ПВС та HY. Фіг. 7 - тривалість роботи каталізаторів НМММ-2, НМММ-8а, НМММ-12-ПВС та HY при 325 °C. 1 UA 97963 U 5 10 15 20 25 30 35 40 45 50 55 60 Суть корисної моделі полягає в тому, що реакція крекінгу кумолу проводиться на мікромезопористому каталізаторі на основі не повністю окристалізованої реакційної суміші цеоліту MEL (12 год. кристалізації) і мезопористого молекулярного сита типу МСМ-41. Для порівняння був використаний зразок, який раніше було синтезовано авторами в присутності полівінілового спирту (ПВС) як просторового шаблону в реакційній суміші цеоліту типу MEL [4], і найпоширеніший каталізатор крекінгу кумолу - цеоліт HY. Синтезовані зразки мають значну сумарну кислотність поверхні в межах 0,095-0,304 ммоль/г + NH3 , що являється важливою характеристикою для реалізації багатьох гетерогеннокаталітичних реакцій. Крім загальної кислотності і розподілу кислотних центрів за силою, не менш важливою характеристикою каталізаторів, які використовують в реакціях перетворення речовин з об'ємними молекулами, являється і наявність в каталізаторах транспортних мезо- або макропор для підводу реагуючих молекул до активних центрів і виходу утворених продуктів із зони реакції. Наявність таких пор покращує дифузійні процеси і таким чином підвищує стійкість каталізаторів до дезактивації вуглистими відкладеннями. Конверсію і селективність каталітичного крекінгу кумолу, що заявляється, проводили у 3 мікроімпульсному режимі (газ-носій - гелій, швидкість подачі - 15 см /хв., об'єм імпульсу - 0,2 мкл) при атмосферному тиску в температурному інтервалі 300-400 °C з шагом 25 °C. Тривалість роботи каталізаторів досліджували при температурі 325 °C. В реактор за допомогою мікрошприца імпульсно з інтервалом у 3 хв. вводили по 1 мкл суміші. Через певне число імпульсів (5-10) продукти реакції вловлювали при -196 °C впродовж 30 хв., після чого термічним імпульсом (дюар з рідким азотом замінювали переносною пічкою, розігрітою попередньо до 340 °C) переводили на колонку серійного хроматографа "Цвет-104" для аналізу. Продукти крекінгу аналізували за таких умов: температура колонки 100 °C, температура випаровування 3 50 °C, швидкість газу-носія 30 см /хв. Продукти аналізували на набивній колонці внутрішнім діаметром 3 мм та довжиною 2 м, заповненій твердою фазою "Inerton AW-10диметилхлорсилан" (фракція 0,2-0,25 мм), на яку нанесено активну фазу ХЕ-60 у кількості 5 % мас. Таким чином, технічне рішення, що заявляється, відповідає критерію патентоздатності "новизна". Аналіз відомих способів синтезу каталізаторів на основі мікромезопористих матеріалів з використанням молекулярного темплату і різних за природою просторових шаблонів в реакції крекінгу кумолу свідчить, що в жодному з них не застосовували не окристалізовану фазу цеоліту MEL (12 год. кристалізації). Корисна модель ілюструється наступними прикладами. Приклад 1 (по [1]). Приготування розчину 1:2 г полівінілбутиралю і 15,5 г TEOS розчиняли в 20 мл спирту. Приготування розчину 2: 0,16 г NаАlO2 змішували з 50 мл тетрабутиламоній гідроксиду (10 ваг. %). Розчин 2 повільно додавали до розчину 1. Після перемішування протягом 24 год. при кімнатній температурі, реакційну суміш переносили в автоклав і кристалізували при 443 К (170 °C) протягом 4 діб. Потім осад фільтрували, промивали, сушили на повітрі і кальцинували при 723 К (450 °C) протягом 5 годин з метою вилучення структурно - направляючого агента тетрабутиламоній гідроксиду і полівінілбутиралу в результаті чого утворюються мікро- і мезопори в зразках. Конверсія на мезо - MEL-цеоліті в реакції крекінгу 1,3,5-триметилбензолу складає 33,57 % і 69,49 % при температурах 350 і 450 °C, відповідно. Приклад 2 (по [3]). 10 г вуглецевих частинок (ВР-2000) сушили при 110 °C протягом ночі. В колбу об'ємом 200 мл додавали 17,2 г 40 % ТРАОН, 2,5 г Н2О і 0,2 г NaAlO2 і нагрівали короткий час при перемішуванні до отримання прозорого розчину. Після охолодження до кімнатної температури 15,1 г С2Н5ОН додавали при перемішуванні до отримання гомогенного розчину. Вуглець просочували цим розчином з урахуванням вологоємкості. Після випарювання етанолу при кімнатній температурі протягом 12 год., вуглецеві частинки просочували 19,3 г TEOS. Цю суміш залишали на ніч для гідролізу. Склад отриманого синтез-гелю 1Аl2О3: 100SiO2: 20TPA2O: 1Na2О: 2 2 200Н2О. Питома поверхня по азоту SBET 397 м /г, сорбційний об'єм пор Vmeso 0,4 см /г і Vmicro 0,13 2 см /г. Конверсія в реакції крекінгу н-гексадекану складає 94 %. На жаль, автори не наводять дані, щодо кислотних властивостей і стабільності роботи каталізаторів в часі. Приклад 3. Синтез НМММ-2: 8,15 мл NH4OH (25 %) змішували з розчином цетилтриметиламоній броміду (СТМАВ) при підігріві до 35 °C з перемішуванням протягом 30 хв. з наступним додаванням 0,2 г не повністю окристалізованої реакційної суміші цеоліту MEL (12 год. кристалізації) і перемішуванням протягом 10 хв. Потім додавали 1,55 мл TEOS і продовжували перемішувати 1,5 год. Реакційну суміш, що утворилася, гідротермально обробляли при 100 °C 4 2 UA 97963 U 5 10 15 20 25 30 35 40 45 50 доби. Осад фільтрували, промивали і висушували при 100 °C 2 год. і кальцинували при 550 °C протягом 5 год. Мікропориста структура зберігалась при прожарюванні, мезопориста структура 2 3 упорядкована. Питома поверхня по азоту Smeso 615 м /г, сорбційний об'єм пор Vs 0,54 см /г, 3 3 Vmeso 0,5 см /г, Vmicro 0,04 см /г, максимальний діаметр пор Dmicro 0,85 нм, Dmeso 2,6 нм. Загальна кислотність зразка НМММ-2 0,095 ммоль/г, в тому числі 0,032, 0,044 і 0,019 ммоль/г слабких, середніх та сильних кислотних центрів з максимумами термодесорбції аміаку при 210, 390 і 470 °C, відповідно (Фіг. 1). Приклад 4. Синтез НМММ-8а: зразок приготовлений аналогічно наведеному в прикладі 3, але відрізняється тим, що кількість не повністю окристалізованої реакційної суміші цеоліту MEL (12 год. кристалізації) становила 0,5 г. Мікропориста структура зберігається при прожарюванні, 2 мезопориста структура упорядкована. Питома поверхня по азоту SBЕТ 530 м /г, сорбційний об'єм 3 3 3 пор Vs 0,3036 см /г, Vmeso 0,2236 см /г, Vmicro 0,0782 см /г, максимальний діаметр пор Dпop 2,4613 нм, Dmeso 2,4812 нм. Сумарна кислотність зразка НМММ-8а 0,1687 ммоль/г, в тому числі 0,0725 і 0,0962 ммоль/г слабких та сильних кислотних центрів з максимумами термодесорбції аміаку при 215 і 425 °C, відповідно (Фіг. 2). Приклад 5. Синтез НМММ-12-ПВС описаний в патенті на корисну модель [4]. Мікропориста структура зберігається при прожарюванні, мезопориста структура не 2 упорядкована. Питома поверхня по азоту SBЕТ 330 м /г, сорбційний об'єм пор по азоту Vs 0,1597 3 3 3 см /г, Vmeso 0,0608 см /г, Vmicro 0,1251 см /г, максимальний діаметр пор Dпop 3,8 нм, Dmeso 1,94 нм. Загальна кислотність зразка НМММ-12-ПВС 0,304 ммоль/г, в тому числі 0,131 і 0,173 ммоль/г слабких та сильних кислотних центрів з максимумами термодесорбції аміаку при 215 і 440 °C відповідно (Фіг. 3). Приклад 6. Загальна кислотність зразка HY 3,6 ммоль/г. Приклад 7. Крекінг кумолу проводили у мікроімпульсному режимі (газ-носій - гелій, швидкість подачі - 15 3 см /хв., об'єм імпульсу - 0,2 мкл) при атмосферному тиску при температурі 300 °C. Попередньо зразки, одержані згідно з прикладами 3-6 (НМММ-2, НМММ-8а, НМММ-12-ПВС, HY) активували 3 при 500 °C 1 год. в потоці гелію (швидкість подачі - 10 см /хв.) і стабілізували їх активність двома імпульсами кумолу. Конверсія кумолу складає, %: НМММ-2-92,6; НМММ-8а - 98,2; НМММ-12-ПВС - 99,3 і HY-95,3. Приклад 8. Крекінг кумолу проводили аналогічно наведеному в прикладі 7, але при температурі 325 °C. Конверсія кумолу складає, %: НМММ-2-92,9; НМММ-8а-99,0; НМММ-12-ПВС - 99,5. Приклад 9. Крекінг кумолу проводили аналогічно наведеному в прикладі 7, але при температурі 350 °C. Конверсія кумолу складає, %: НМММ-2-95,8; НМММ-8а - 99,1; НМММ-12-ПВС - 99,8. Приклад 10. Крекінг кумолу проводили аналогічно наведеному в прикладі 7, але при температурі 375 °C. Конверсія кумолу складає, %: НМММ-2-95,8; НМММ-8а - 99,0; НМММ-12-ПВС - 99,6. Приклад 11. Крекінг кумолу проводили аналогічно наведеному в прикладі 7, але при температурі 400 °C. Конверсія кумолу складає, %: НМММ-2-96,6; НМММ-8а - 99,8; НМММ-12-ПВС - 99,9. Приклад 12. Тривалість роботи каталізатора НМММ-2 в процесі крекінгу кумолу досліджували при температурі 325 °C. Каталізатор втрачає свою активність приблизно на 10 % за перші 20 імпульсів, за наступні 60 імпульсів втрачає лише близько 5 % активності. Приклад характеризується таблицею 1: Таблиця 1 Число імпульсів Конверсія кумолу, % 1 3 13 20 30 41 50 60 70 80 90 93 90 87 84 84 83 82 81 79 80 76 Приклад 13. 3 UA 97963 U Тривалість роботи каталізатора НМММ-8а в процесі крекінгу кумолу досліджували при температурі 325 °C. Каталізатор втрачає свою активність приблизно на 10 % за перші 20 імпульсів, за наступні 60 імпульсів втрачає лише близько 5 % активності. Приклад характеризується таблицею 2: 5 Таблиця 2 Число імпульсів Конверсія кумолу, % 10 1 2 3 11 20 30 40 50 60 70 80 90 99 98 96 95 93 92 92 90 90 89,9 89 88 Приклад 14. Тривалість роботи каталізатора НМММ-12-ГТВС в процесі крекінгу кумолу досліджували при температурі 325 °C. Каталізатор втрачає свою активність приблизно на 10 % за перші 20 імпульсів, за наступні 60 імпульсів втрачає лише близько 5 % активності. Приклад характеризується таблицею 3: Таблиця 3 Число імпульсів Конверсія кумолу, % 15 1 2 3 10 20 30 40 50 60 70 80 90 99,0 97,7 96,8 96,0 95,0 94,7 94,7 94,3 93,3 92,9 92,9 91,6 Приклад 15. Тривалість роботи каталізатора HY в процесі крекінгу кумолу досліджували при температурі 325 °C. Каталізатор втрачає свою активність приблизно на 10 % за перші 20 імпульсів. Далі HY повністю дезактивується за наступні 40 імпульсів. Приклад характеризується таблицею 4: Таблиця 4 Число імпульсів Конверсія кумолу, % 1 2 9 14 19 29 40 49 60 95,0 94,7 93,0 91,0 90,0 79,0 56,7 32,4 1,3 20 25 Джерела інформації: 1. Н. Zhu, Z. Liu, D. Kong, J. Wang, Z. Xie/7 J. Phys. Chem. С - 2008. - 112. - P. 17257-17264. 2. K. Egeblad, С H. Christensen, M. Kustova, К. Н. Christensen // Chem. Mater. - 2008. - 20. - P. 946-960. 3. M. Yu. Kustova, P. Hasselriis, С. Н. Christensen // Catal. Lett. - 2004. - 96. -№ 3-4. - P. 205211. 4. Спосіб одержання мікромезопористих матеріалів типу MEL/MCM-41. Патент на корисну модель № 90135 від 12.05.2014. Опубл. в Бюл. № 9 від 12.05.2014.// автори В.Л. Стружко, Є.В. Сенчило, В.Г. Ільїн. 30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 1. Спосіб одержання мікромезопористого каталізатора для реакції крекінгу кумолу, при якому змішують структуроспрямовуючий агент - цетилтриметиламоній бромід (СТМАВ) - з лугом та з не повністю окристалізованою цеолітною фазою типу MEL, яку одержують шляхом змішування джерела алюмінію, кремнію, тетрабутиламоній йодиду та лугу, надалі до одержаної однорідної суміші додають тетраетоксисилан (TEOS), перемішують і одержану однорідну реакційну суміш піддають гідротермальній обробці при 100 °C протягом 4 діб, фільтрують, промивають, сушать та прожарюють. 2. Спосіб одержання мікромезопористого каталізатора для реакції крекінгу кумолу за п. 1, який відрізняється тим, що одержаний каталізатор переводять в Н-форму шляхом іонного обміну з 1М розчином NH4Cl, висушують та кальцинують при 550 °C протягом 5 г. 4 UA 97963 U 5 UA 97963 U 6 UA 97963 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюStruzhko Vira Luk'ianivna, Voloshyna Yuliia Hennadiivna, Senchylo Yevhenia Volodymyrivna, Yaremov Pavlo Stepanovych, Iliin Volodymyr Heorhiiovych

Автори російськоюСтружко Вера Лукьяновна, Волошина Юлия Геннадиевна, Сенчило Евгения Владимировна, Яремов Павел Степанович, Ильин Владимир Георгиевич

МПК / Мітки

МПК: C07C 1/00

Мітки: окристалізованої, каталізатора, цеоліту, основі, типу, повністю, спосіб, одержання, фазі, мікромезопористого

Код посилання

<a href="https://ua.patents.su/9-97963-sposib-oderzhannya-mikromezoporistogo-katalizatora-na-osnovi-ne-povnistyu-okristalizovano-fazi-ceolitu-tipu-mel.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання мікромезопористого каталізатора на основі не повністю окристалізованої фази цеоліту типу mel</a>

Попередній патент: Голка для голкотерапії

Наступний патент: Устілка з підігрівом

Випадковий патент: Вибухобезпечна освітлювальна установка