Ослаблене спалювання

Номер патенту: 98791

Опубліковано: 25.06.2012

Автори: П'єрро Лоран, Галлєй Давід, Гонкальв-Феррейра Паула

Формула / Реферат

1. Спосіб спалювання в печі, забезпеченій пальником, який містить підвід окиснювача, що містить від 10 до 30 % кисню, і паливопідвід, що відкривається в піч поза підводом окиснювача, на відстані від останнього від 0,3 до 4-х еквівалентних діаметрів підводу окиснювача, при цьому згаданий окиснювач вводиться в піч зі швидкістю, що становить від 10 до 60 м/с, причому переріз підводу окиснювача щонайменше дорівнює 0,25 м2 і менше 3 м2.

2. Спосіб за попереднім пунктом, який відрізняється тим, що відстань між паливопідводом і підводом окиснювача менша у 3 рази еквівалентного діаметра підводу окиснювача.

3. Спосіб за одним з попередніх пунктів, який відрізняється тим, що відстань між підводом окиснювача і паливопідводом становить щонайменше 0,5 еквівалентного діаметра підводу окиснювача.

4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що відстань між підводом окиснювача і паливопідводом становить від 20 см до 4 м.

5. Спосіб за одним з попередніх пунктів, який відрізняється тим, що окиснювач подають в піч зі швидкістю, що перевищує 15 м/с.

6. Спосіб за одним з попередніх пунктів, який відрізняється тим, що окиснювач подають в піч зі швидкістю, меншою 50 м/с.

7. Спосіб за одним з попередніх пунктів, який відрізняється тим, що окиснювач нагрівають до температури щонайменше 400 °C перед подачею в піч.

8. Спосіб за одним з попередніх пунктів, який відрізняється тим, що окиснювач нагрівають до температури щонайменше 1000 °C перед подачею в піч.

9. Спосіб за одним з попередніх пунктів, який відрізняється тим, що окиснювач нагрівають щонайменше до температури самозаймання палива перед подачею в піч.

10. Спосіб за одним з попередніх пунктів, який відрізняється тим, що переріз підводу окиснювача становить від 0,5 до 3 м2.

11. Спосіб за попереднім пунктом, який відрізняється тим, що переріз підводу окиснювача становить від 0,8 до 3 м2.

12. Спосіб за одним з попередніх пунктів, який відрізняється тим, що паливо є газоподібним, і тим, що швидкість його подачі в піч перевищує 30 м/с.

13. Спосіб за попереднім пунктом, який відрізняється тим, що швидкість подачі палива в піч перевищує 50 м/с.

14. Спосіб за одним з попередніх пунктів, який відрізняється тим, що паливо є газоподібним, і тим, що швидкість його подачі в піч менше 250 м/с.

15. Спосіб плавлення вихідних матеріалів для одержання скла в печі, в якій розплавлене скло тече від входу до виходу, що включає подачу сипких вихідних матеріалів в передню половину печі, забезпеченої пальником, і пальник розміщений в передній половині печі, при цьому згаданий пальник працює відповідно до способу спалювання за одним з попередніх пунктів.

16. Спосіб за попереднім пунктом, який відрізняється тим, що сипкі вихідні матеріали спливають в першій передній третині печі, і тим, що пальник розміщений в першій передній третині печі.

17. Спосіб за одним з двох попередніх пунктів, який відрізняється тим, що піч є піччю з підковоподібним полум'ям.

18. Спосіб за п. 15, який відрізняється тим, що піч є піччю з поперечними пальниками.

Текст

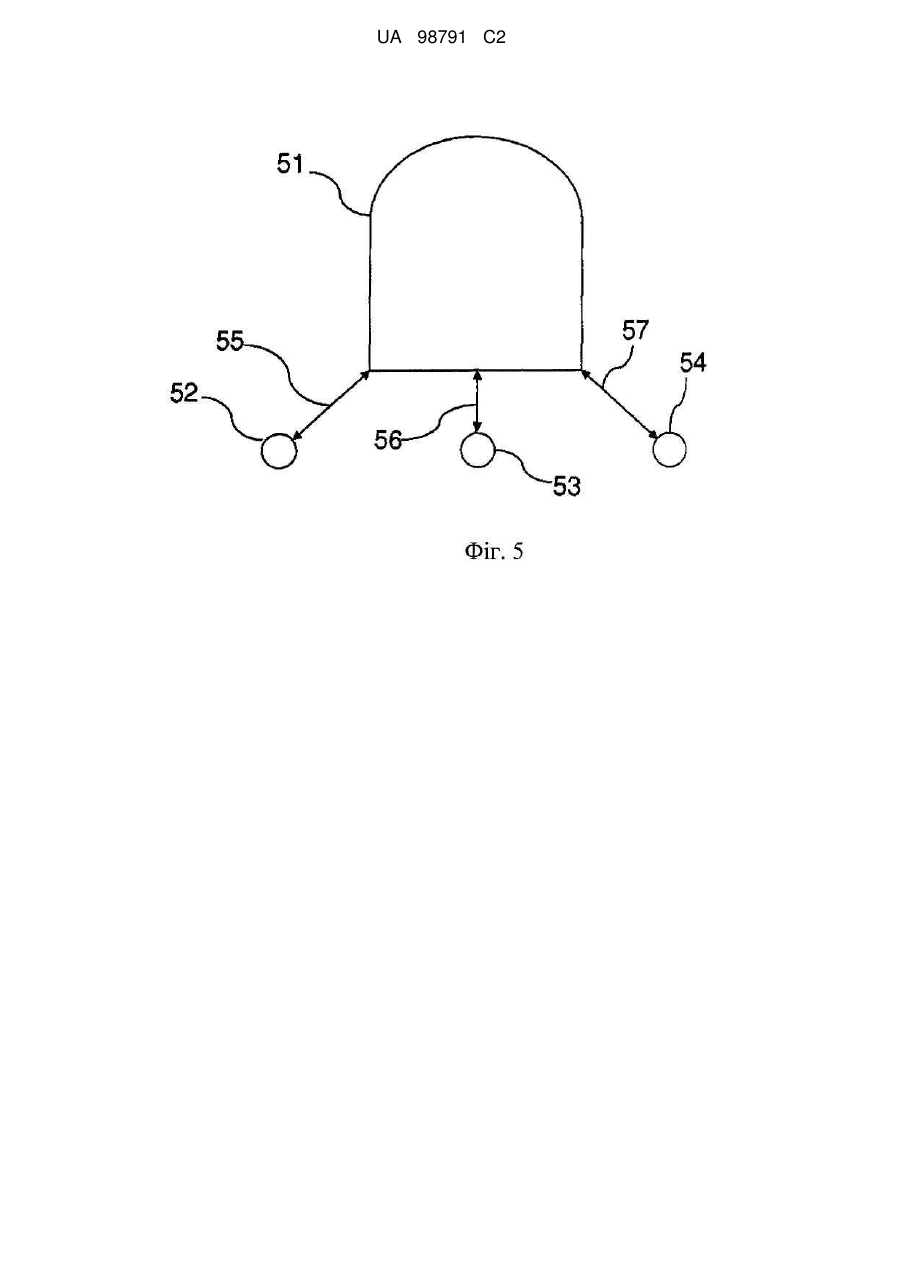

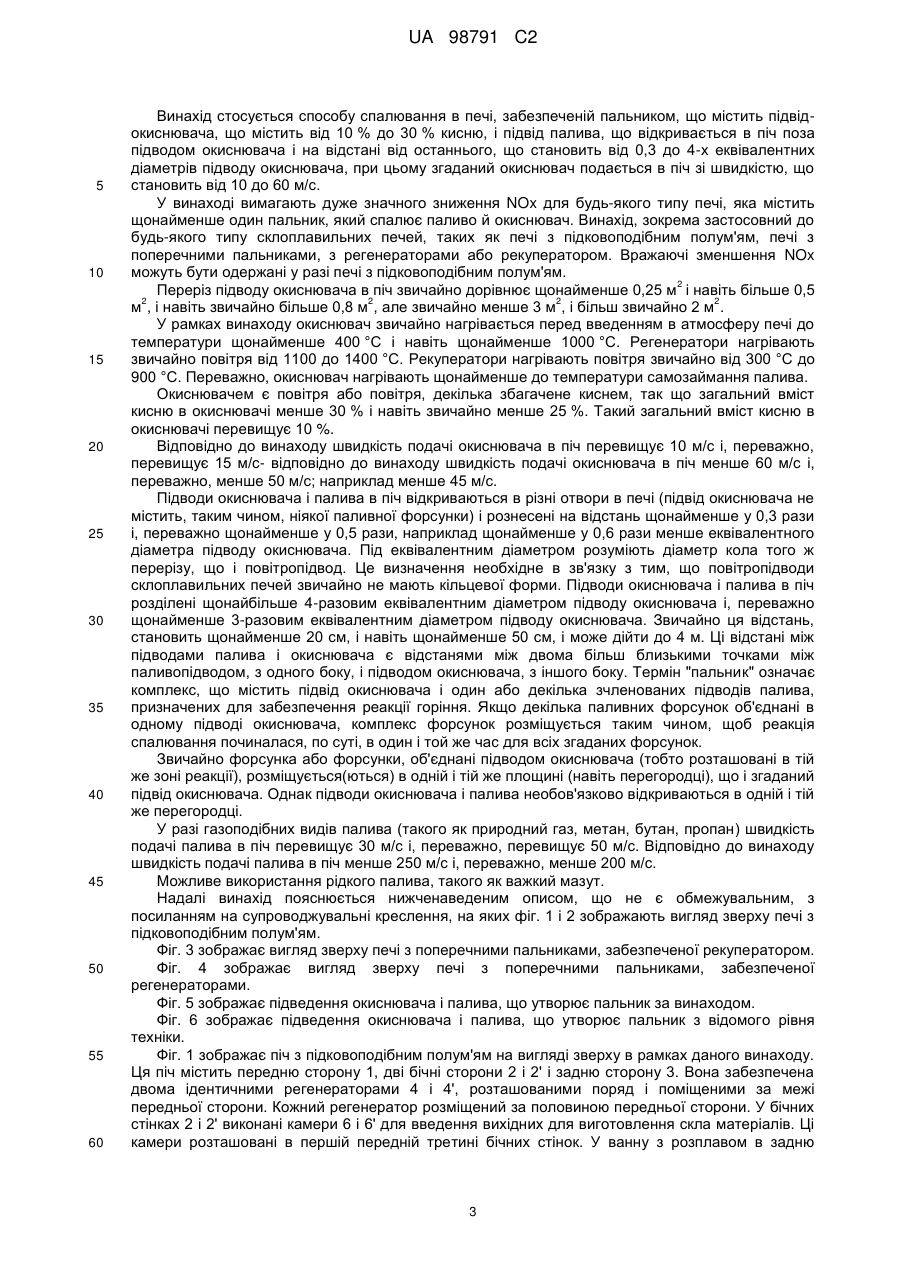

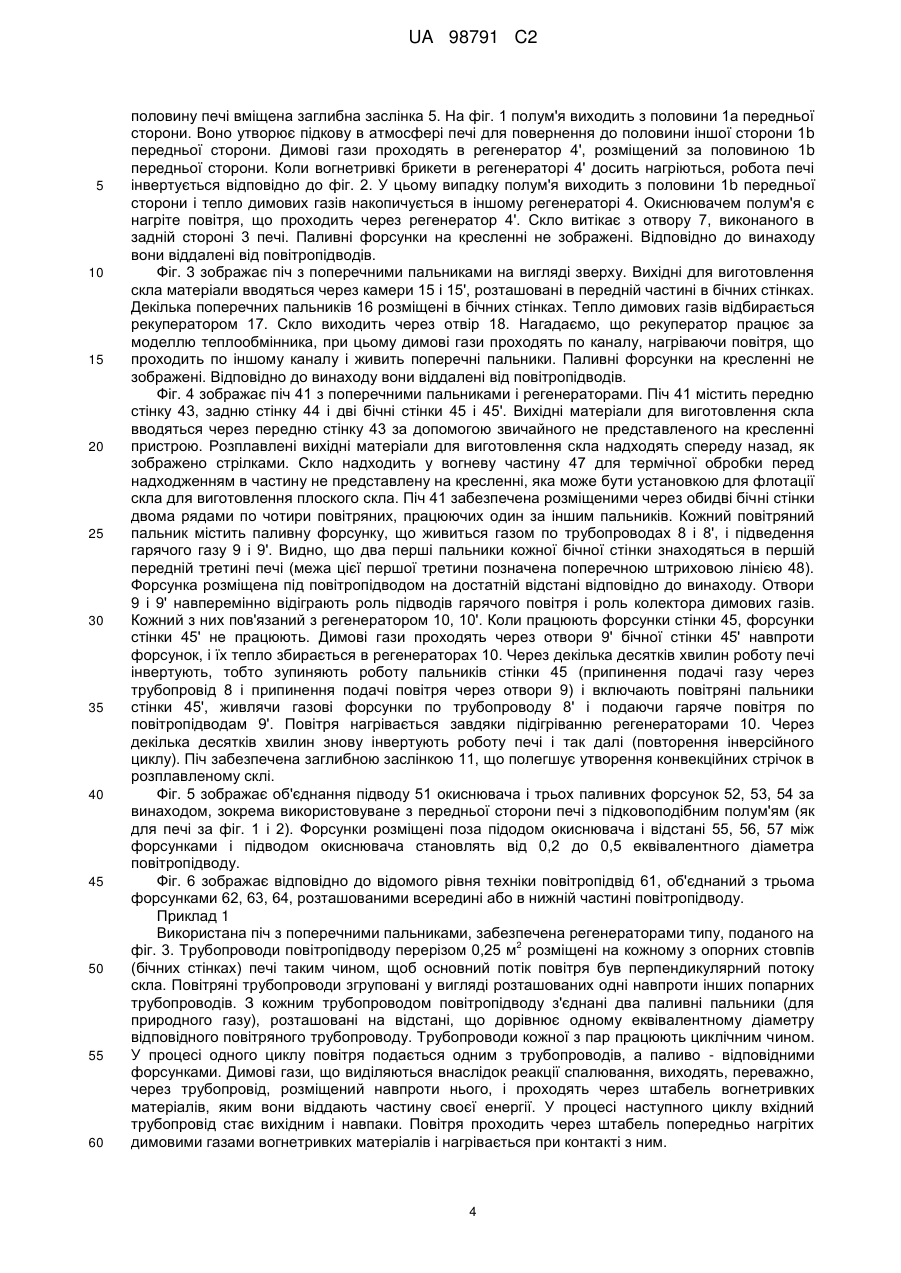

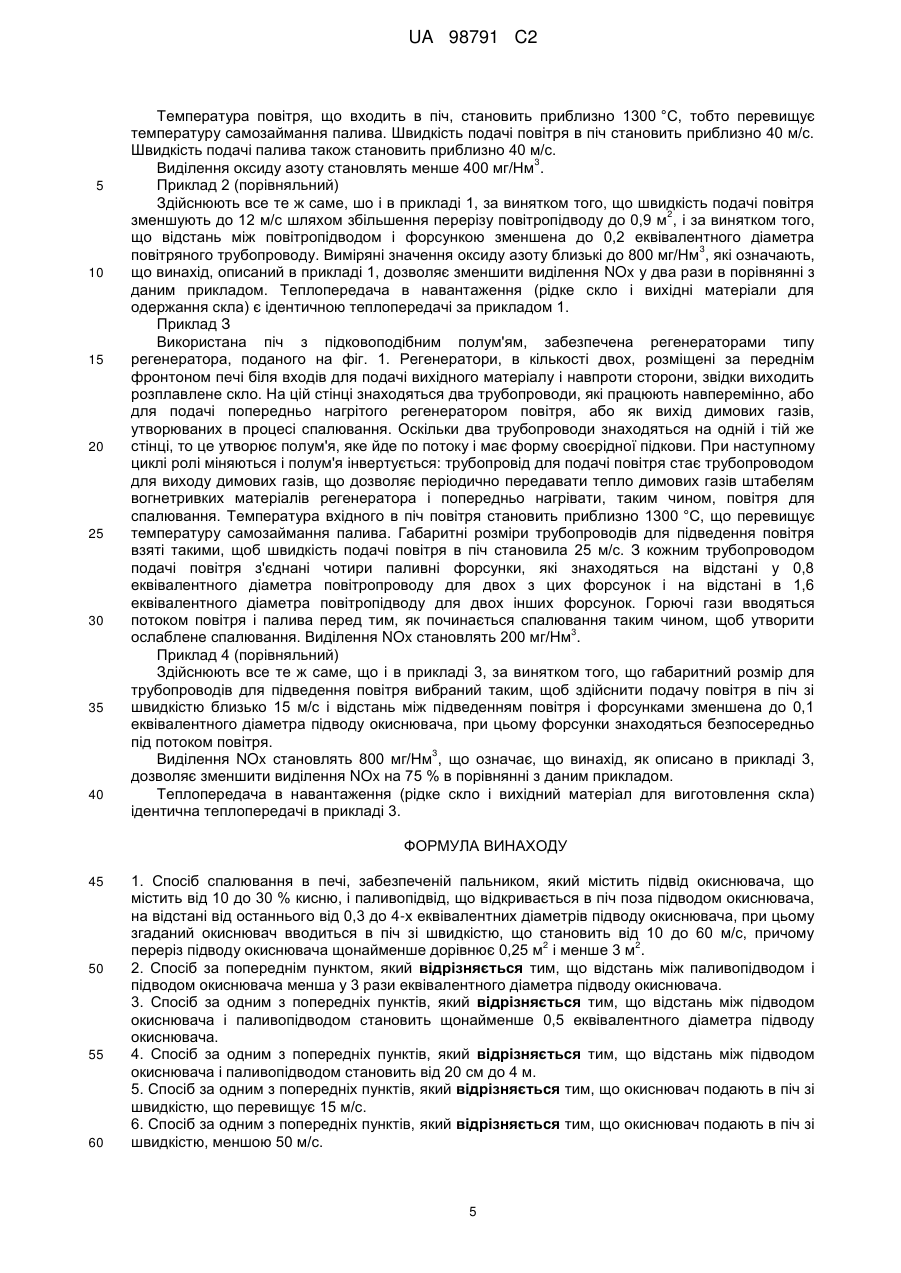

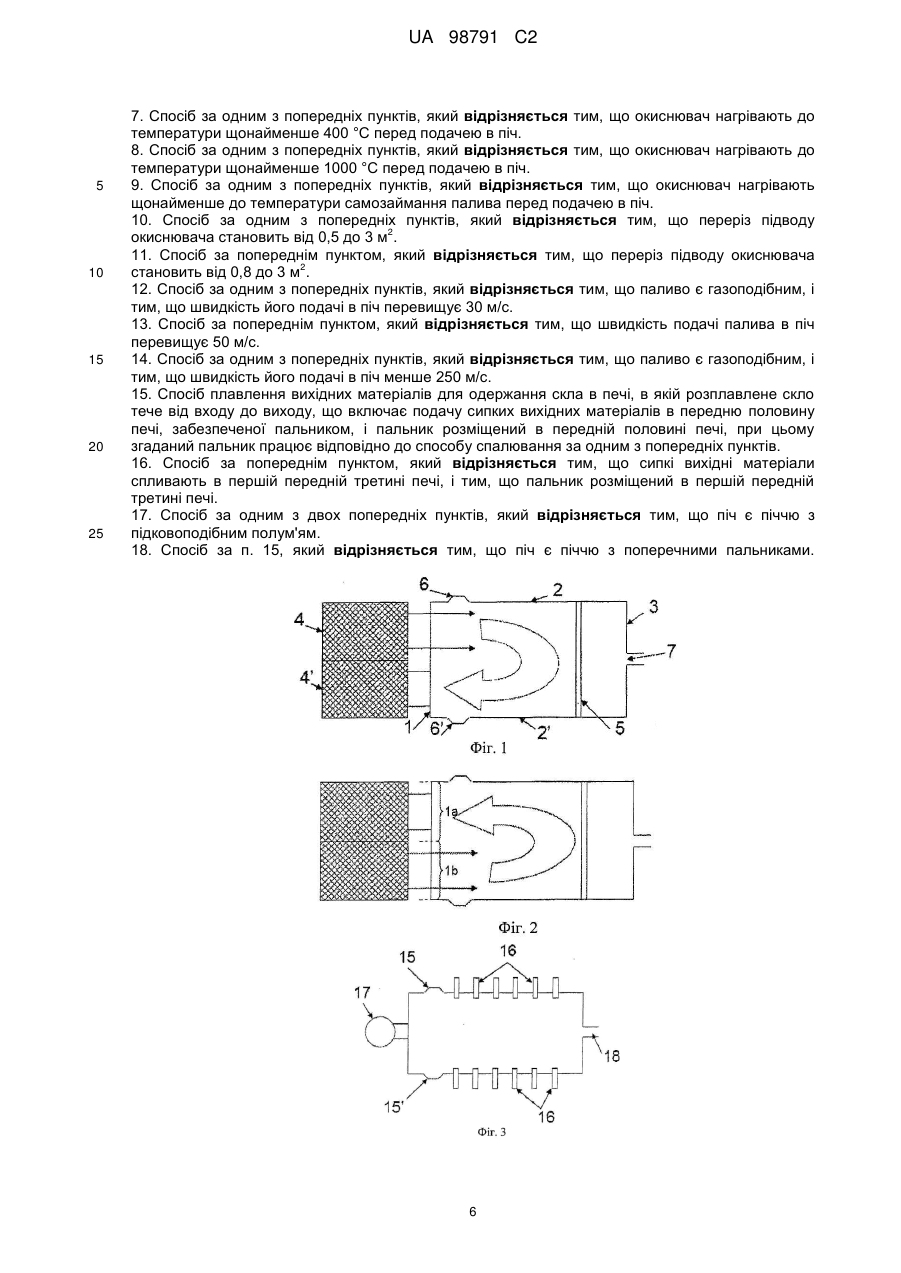

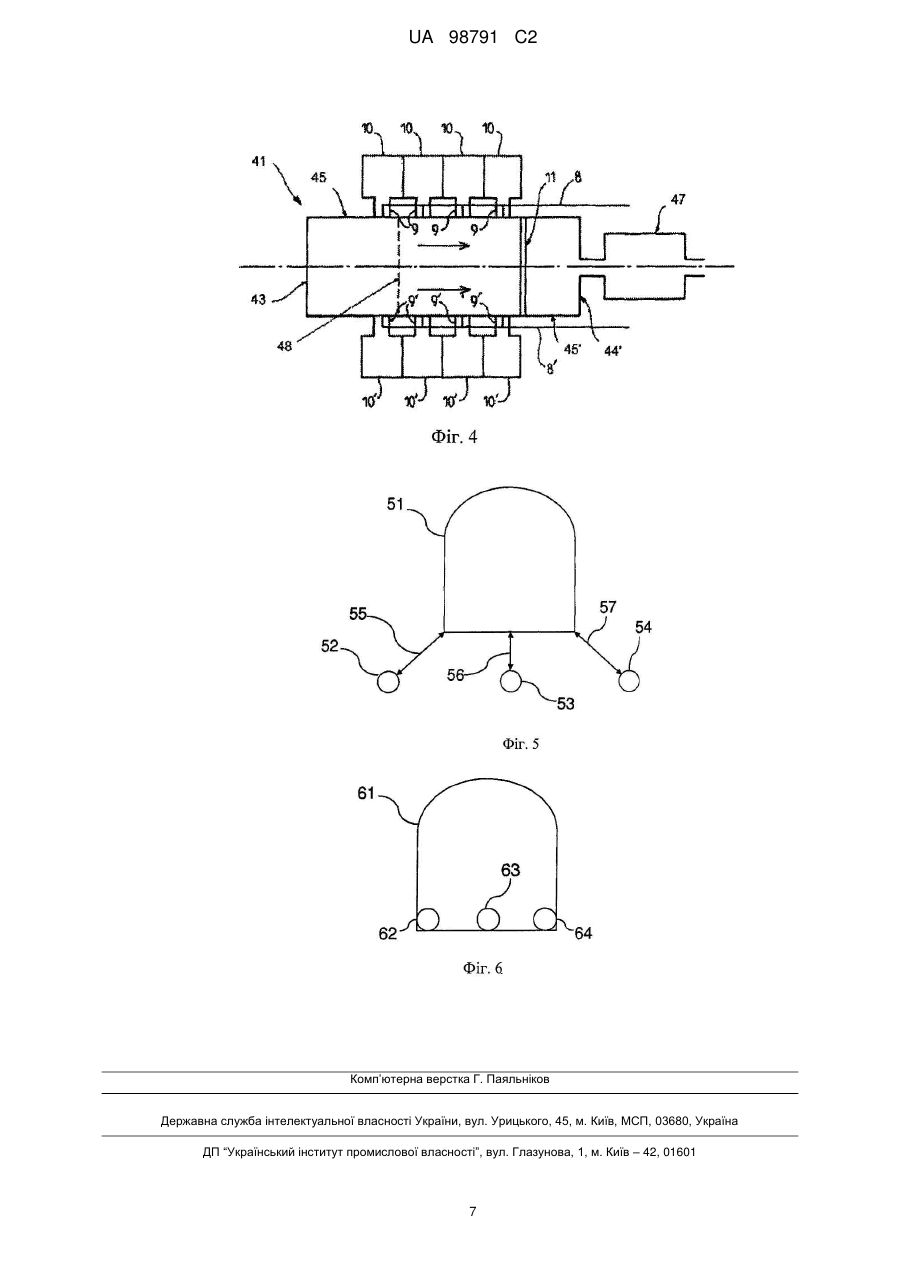

Реферат: Спосіб спалювання в печі, забезпеченій пальником, включає підведення окиснювача і палива. Паливо підводять в піч на відстані 0,3-4 еквівалентних діаметра від підводу окиснювача. Окиснювач вводять в піч зі швидкістю, що становить від 10 до 60 м/с. Переріз підводу 2 2 окиснювача щонайменше дорівнює 0,25 м і менше 3 м . Забезпечується зменшення виділення оксидів азоту. UA 98791 C2 (12) UA 98791 C2 UA 98791 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу ослабленого спалювання, що виділяє мало оксидів азоту, використовуваного, зокрема, в склоплавильних печах. Фахівець розуміє, загалом, під "NOx" виділення оксидів азоту типу N0 і/або N02, що викликається небажаним окисненням азоту. Важливим джерелом азоту є азот, що міститься в окиснювачі, такому як повітря, або повітря, збагачене киснем. Більшість способів спалювання, зокрема способи, використовувані в склоплавильних печах, стають перед проблемами небажаного виділення NOx в димових газах. NOx небажаним чином впливають на людину і на навколишнє середовище. Дійсно, з одного боку, NO2 є газом, сприяючим виникненню респіраторних захворювань. З іншого боку, при контакті з атмосферою вони можуть поступово викликати кислотні дощі. Нарешті, вони спричиняють фотохімічне забруднення, оскільки в сукупності з легковипарними органічними компонентами і сонячним випромінюванням NOx є джерелом утворення тропосферного озону, підвищення концентрації якого на малій висоті стає шкідливим для людини, особливо в період сильної спеки. Тому діючі норми на виділення NOx стають все більш і більш жорсткими. Відповідно до вимоги цих норм виробники і користувачі печей, таких як склоплавильні печі, постійно стурбовані максимальним обмеженням виділень NOx, переважно до рівня меншого 800, і навіть 3 600 мг на Нм димових газів. Температура є параметром, що сильно впливає на утворення NOx. Вище 1300 °C виділення NOx значно зростає. Зменшення NOx може бути здійснене відповідно до двох методів, які називаються первинними методами і вторинними методами. Первинні методи полягають в тому, щоб перешкодити утворенню NOx, в той час як вторинні методи полягають в руйнуванні NOx після їх утворення. Вторинний метод зменшення NOx полягає в примусовому впливі агента-редуктора на гази, що виділяються для того, щоб NOx перетворити в азот. Таким агентом-редуктором може бути аміак, однак, це викликає незручності, пов'язані з трудністю зберігання і поводження з таким продуктом. Присутність газів-редукторів в деяких частинах печі, таких як регенератори, може також викликати посилену корозію вогнетривких матеріалів цих зон. Враховуючи згадані обмеження, первинні методи є переважними. Для обмеження NOx в зоні полум'я можна, зокрема, застосувати зменшення доступу повітря для спалювання. Можна також застосувати зменшення піків температури шляхом підвищення об'єму фронту полум'я для зменшення середньої температури в центрі полум'я. Таке рішення, наприклад, описане в US6047565 і WO9802386. Живлення паливом і живлення окиснювачем здійснюється в обох випадках таким чином, щоб розподіляти у часі контакт паливо/окиснювач і/або збільшити об'єм цього контакту з метою зменшення виділення NOx. У ЕР413309 описано, що NOx можуть бути зменшені наступними спільними заходами: - значним віддаленням підводів окиснювача і палива один від одного на відстань, що перевищує 4-разовий діаметр підводу окиснювача, - введенням окиснювача з високою швидкістю від 200 до 1070 футів на секунду (або від 60 м/с до 326 м/с) і, переважно, від 500 до 1070 футів на секунду (або від 152 м/с-до 326 м/с). Приклади в цьому документі були здійснені з окиснювачем, дуже багатим киснем (50 % кисню). Зменшення NOx здійснювалося від 17 до 43 %. На кресленні зображені підведення окиснювача і палива металевими трубками однакового діаметра. У ЕР896189 запропоноване поліпшення цього рівня техніки з уточненням: - використання окиснювача, більш багатого киснем, ніж повітря, - введення окиснювача і палива зі швидкостями з числом Маха між 0,25 і 1. Швидкості звука в повітрі і в метані при температурі навколишнього середовища (Т=25 °C) або відповідно 346 м/с і 450 м/с. Число Маха 0,25 відповідає швидкості в 87 м/с для повітря і 112 м/с для СН 4 при температурі навколишнього середовища. Цей документ уточнює, крім того, швидкість ^ більше 100 м/с для палива і більше 75 м/с для окиснювача. Зменшення NOx засновується на принципі послаблення реакції взаємодії в димових газах в робочому просторі печі, що приводить до менших і більш рівномірно розподілених температур полум'я. Іноді кажуть про безполум'яне горіння, що просто означає, що полум'я не видно неозброєним оком. Відомості, одержані з цих документів, важко застосовні до склоплавильних печей, працюючих на повітрі або на повітрі, декілька збагаченому киснем, оскільки ці печі мають підвід 2 окиснювача зі значними перерізами, що можуть становити від 0,5 до 3 м . Відповідно до відомого рівня техніки паливна форсунка завжди розміщена безпосередньо під або всередині (часто внизу) підводу окиснювача безпосередньо перед входом в робочий простір печі. Зокрема 1 UA 98791 C2 5 10 15 20 25 30 35 40 45 50 55 характерна конфігурація пальника склоплавильної печі зображена на фіг. 6. Великі діаметри підводу окиснювача викликані, зокрема, наступними причинами: - необхідні великі газові об'єми (особливо, якщо окиснювачем є повітря) і великий діаметр обмежує втрати у навантаженні; - малий діаметр викликає великі швидкості газу, які можуть викликати відрив сипких вихідних матеріалів для виготовлення скла, що спливають на поверхню скляної ванни; дійсно, спливаючі вихідні сипкі матеріали знаходяться на поверхні скла щонайменше в першій третині печі (відповідно до напрямку потоку скла) і навіть в першій половині печі; ці сипкі матеріали, що підіймаються газом, осаджуються на стінках і склепінні печі або всередині рекуператорних трубопроводів димових газів, замість того, щоб використовуватися у виготовленні скла; більше того вони часто містять корозійні матеріали (лужний оксид, похідні бору і т. д.), які будуть взаємодіяти з поверхнями, на яких вони будуть осідати і наносити їм збитку; у разі рекуператорних печей рекуператорні трубопроводи димових газів є відносно вузькими і осадження сипких матеріалів повинне бути виключене для усунення закупорювання трубопроводів; - ці підводи окиснювача (звичайно повітря) часто виконуються з крихких вогнетривких матеріалів (зокрема, у разі регенераторних печей: піч з поперечними пальниками і печі з підковоподібним полум'ям) і є об'єктами ерозії, тим більше сильної, чим вище витрата газів. Небажано тільки, щоб частинки вогнетривких матеріалів забруднювали розплавлене скло; - ці підводи повітря часто працюють навперемінно, як повітропідводи, і як колектори димових газів, коли піч є піччю інверсійного типу і забезпечена регенераторами; дуже малий діаметр утруднює збирання димових газів, вимагає використання більш сильних всмоктувальних вентиляторів, спричиняє прискорення газів, що обумовлює ерозію вогнетривких матеріалів, яка призводить до більшої акумуляції частинок в регенераторах. Регенератори, добре відомі фахівцям, служать для рекуперації тепла горючих димових газів. Вони утворені брикетами з вогнетривкого матеріалу, розміщеними в окремих відсіках, працюючих навперемінно. Ними можуть забезпечуватися, зокрема печі з підковоподібним полум'ям або печі з поперечними пальниками. Ці печі звичайно обладнуються щонайменше двома пальниками, працюючими один після іншого, і щонайменше двома регенераторами, працюючими один після іншого, для нагрівання окиснювача і для збирання димових газів. У той час як перший пальник працює і виробляє полум'я, окиснювач якого підводиться і нагрівається першим регенератором, розміщеним близько нього, димові гази збираються і підводяться до другого регенератора, який відбирає від них тепло. Циклічним чином інвертують функціонування, зупиняючи роботу першого пальника і включаючи другий пальник, окиснювач до якого підводиться і нагрівається другим регенератором (який на попередньому етапі служив колектором димових газів). Перший регенератор, таким чином, служить колектором димових газів. Таким чином, здійснюють роботу печі до досягнення температури щонайменше у 1250 °C в регенераторі, що збирає димові гази, потім здійснюють інвертування роботи печі. Використання певних керамік дозволяє навіть досягнути температур, що перевищують 1450 °C і навіть близько 1500 °C. Потрібно нагадати, що рекуператор працює за принципом теплообмінників, при цьому димові гази проходять по трубопроводу рекуператора, тоді як окиснювач проходить по іншому трубопроводу рекуператора. Димові гази передають своє тепло окиснювачу через стінки своїх трубопроводів. Таким чином, рекуператор не працює за принципом інверсії, як регенератор. У разі печі з поперечними пальниками регенератори, звичайно розміщуються за бічними стінками печі. У разі печі з підковоподібним полум'ям вони звичайно розміщуються позаду вхідної стінки печі. У склоплавильних печах внаслідок великого діаметра підводу окиснювача звичайно важко віддалити підвід окиснювача і палива один від одного на відстань, що перевищує 4-разовий діаметр підводу окиснювача. Більше того, як вже було указано, бажані низькі швидкості введення окиснювача в атмосферу печі. Звичайно в склоплавильній печі, обладнаній повітропідводами великих розмірів, паливна форсунка розміщена безпосередньо під або всередині (звичайно в нижній частині) підводу власне окиснювача. Відповідно до винаходу було виявлено, що значні зменшення NOx, перевищуючі 45 % і навіть перевищуючі 60 %, можуть бути одержані у разі великого перерізу підводу окиснювача, 2 що звичайно перевищує 0,5 м з відносно низькими швидкостями подачі окиснювача. Ця нова конфігурація дозволяє, крім того, здійснити хорошу передачу теплової енергії до навантаження (вихідні матеріали для виготовлення скла і рідке скло). 2 UA 98791 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу спалювання в печі, забезпеченій пальником, що містить підвідокиснювача, що містить від 10 % до 30 % кисню, і підвід палива, що відкривається в піч поза підводом окиснювача і на відстані від останнього, що становить від 0,3 до 4-х еквівалентних діаметрів підводу окиснювача, при цьому згаданий окиснювач подається в піч зі швидкістю, що становить від 10 до 60 м/с. У винаході вимагають дуже значного зниження NOx для будь-якого типу печі, яка містить щонайменше один пальник, який спалює паливо й окиснювач. Винахід, зокрема застосовний до будь-якого типу склоплавильних печей, таких як печі з підковоподібним полум'ям, печі з поперечними пальниками, з регенераторами або рекуператором. Вражаючі зменшення NOx можуть бути одержані у разі печі з підковоподібним полум'ям. 2 Переріз підводу окиснювача в піч звичайно дорівнює щонайменше 0,25 м і навіть більше 0,5 2 2 2 2 м , і навіть звичайно більше 0,8 м , але звичайно менше 3 м , і більш звичайно 2 м . У рамках винаходу окиснювач звичайно нагрівається перед введенням в атмосферу печі до температури щонайменше 400 °C і навіть щонайменше 1000 °C. Регенератори нагрівають звичайно повітря від 1100 до 1400 °C. Рекуператори нагрівають повітря звичайно від 300 °C до 900 °C. Переважно, окиснювач нагрівають щонайменше до температури самозаймання палива. Окиснювачем є повітря або повітря, декілька збагачене киснем, так що загальний вміст кисню в окиснювачі менше 30 % і навіть звичайно менше 25 %. Такий загальний вміст кисню в окиснювачі перевищує 10 %. Відповідно до винаходу швидкість подачі окиснювача в піч перевищує 10 м/с і, переважно, перевищує 15 м/с- відповідно до винаходу швидкість подачі окиснювача в піч менше 60 м/с і, переважно, менше 50 м/с; наприклад менше 45 м/с. Підводи окиснювача і палива в піч відкриваються в різні отвори в печі (підвід окиснювача не містить, таким чином, ніякої паливної форсунки) і рознесені на відстань щонайменше у 0,3 рази і, переважно щонайменше у 0,5 рази, наприклад щонайменше у 0,6 рази менше еквівалентного діаметра підводу окиснювача. Під еквівалентним діаметром розуміють діаметр кола того ж перерізу, що і повітропідвод. Це визначення необхідне в зв'язку з тим, що повітропідводи склоплавильних печей звичайно не мають кільцевої форми. Підводи окиснювача і палива в піч розділені щонайбільше 4-разовим еквівалентним діаметром підводу окиснювача і, переважно щонайменше 3-разовим еквівалентним діаметром підводу окиснювача. Звичайно ця відстань, становить щонайменше 20 см, і навіть щонайменше 50 см, і може дійти до 4 м. Ці відстані між підводами палива і окиснювача є відстанями між двома більш близькими точками між паливопідводом, з одного боку, і підводом окиснювача, з іншого боку. Термін "пальник" означає комплекс, що містить підвід окиснювача і один або декілька зчленованих підводів палива, призначених для забезпечення реакції горіння. Якщо декілька паливних форсунок об'єднані в одному підводі окиснювача, комплекс форсунок розміщується таким чином, щоб реакція спалювання починалася, по суті, в один і той же час для всіх згаданих форсунок. Звичайно форсунка або форсунки, об'єднані підводом окиснювача (тобто розташовані в тій же зоні реакції), розміщується(ються) в одній і тій же площині (навіть перегородці), що і згаданий підвід окиснювача. Однак підводи окиснювача і палива необов'язково відкриваються в одній і тій же перегородці. У разі газоподібних видів палива (такого як природний газ, метан, бутан, пропан) швидкість подачі палива в піч перевищує 30 м/с і, переважно, перевищує 50 м/с. Відповідно до винаходу швидкість подачі палива в піч менше 250 м/с і, переважно, менше 200 м/с. Можливе використання рідкого палива, такого як важкий мазут. Надалі винахід пояснюється нижченаведеним описом, що не є обмежувальним, з посиланням на супроводжувальні креслення, на яких фіг. 1 і 2 зображають вигляд зверху печі з підковоподібним полум'ям. Фіг. 3 зображає вигляд зверху печі з поперечними пальниками, забезпеченої рекуператором. Фіг. 4 зображає вигляд зверху печі з поперечними пальниками, забезпеченої регенераторами. Фіг. 5 зображає підведення окиснювача і палива, що утворює пальник за винаходом. Фіг. 6 зображає підведення окиснювача і палива, що утворює пальник з відомого рівня техніки. Фіг. 1 зображає піч з підковоподібним полум'ям на вигляді зверху в рамках даного винаходу. Ця піч містить передню сторону 1, дві бічні сторони 2 і 2' і задню сторону 3. Вона забезпечена двома ідентичними регенераторами 4 і 4', розташованими поряд і поміщеними за межі передньої сторони. Кожний регенератор розміщений за половиною передньої сторони. У бічних стінках 2 і 2' виконані камери 6 і 6' для введення вихідних для виготовлення скла матеріалів. Ці камери розташовані в першій передній третині бічних стінок. У ванну з розплавом в задню 3 UA 98791 C2 5 10 15 20 25 30 35 40 45 50 55 60 половину печі вміщена заглибна заслінка 5. На фіг. 1 полум'я виходить з половини 1а передньої сторони. Воно утворює підкову в атмосфері печі для повернення до половини іншої сторони 1b передньої сторони. Димові гази проходять в регенератор 4', розміщений за половиною 1b передньої сторони. Коли вогнетривкі брикети в регенераторі 4' досить нагріються, робота печі інвертується відповідно до фіг. 2. У цьому випадку полум'я виходить з половини 1b передньої сторони і тепло димових газів накопичується в іншому регенераторі 4. Окиснювачем полум'я є нагріте повітря, що проходить через регенератор 4'. Скло витікає з отвору 7, виконаного в задній стороні 3 печі. Паливні форсунки на кресленні не зображені. Відповідно до винаходу вони віддалені від повітропідводів. Фіг. 3 зображає піч з поперечними пальниками на вигляді зверху. Вихідні для виготовлення скла матеріали вводяться через камери 15 і 15', розташовані в передній частині в бічних стінках. Декілька поперечних пальників 16 розміщені в бічних стінках. Тепло димових газів відбирається рекуператором 17. Скло виходить через отвір 18. Нагадаємо, що рекуператор працює за моделлю теплообмінника, при цьому димові гази проходять по каналу, нагріваючи повітря, що проходить по іншому каналу і живить поперечні пальники. Паливні форсунки на кресленні не зображені. Відповідно до винаходу вони віддалені від повітропідводів. Фіг. 4 зображає піч 41 з поперечними пальниками і регенераторами. Піч 41 містить передню стінку 43, задню стінку 44 і дві бічні стінки 45 і 45'. Вихідні матеріали для виготовлення скла вводяться через передню стінку 43 за допомогою звичайного не представленого на кресленні пристрою. Розплавлені вихідні матеріали для виготовлення скла надходять спереду назад, як зображено стрілками. Скло надходить у вогневу частину 47 для термічної обробки перед надходженням в частину не представлену на кресленні, яка може бути установкою для флотації скла для виготовлення плоского скла. Піч 41 забезпечена розміщеними через обидві бічні стінки двома рядами по чотири повітряних, працюючих один за іншим пальників. Кожний повітряний пальник містить паливну форсунку, що живиться газом по трубопроводах 8 і 8', і підведення гарячого газу 9 і 9'. Видно, що два перші пальники кожної бічної стінки знаходяться в першій передній третині печі (межа цієї першої третини позначена поперечною штриховою лінією 48). Форсунка розміщена під повітропідводом на достатній відстані відповідно до винаходу. Отвори 9 і 9' навперемінно відіграють роль підводів гарячого повітря і роль колектора димових газів. Кожний з них пов'язаний з регенератором 10, 10'. Коли працюють форсунки стінки 45, форсунки стінки 45' не працюють. Димові гази проходять через отвори 9' бічної стінки 45' навпроти форсунок, і їх тепло збирається в регенераторах 10. Через декілька десятків хвилин роботу печі інвертують, тобто зупиняють роботу пальників стінки 45 (припинення подачі газу через трубопровід 8 і припинення подачі повітря через отвори 9) і включають повітряні пальники стінки 45', живлячи газові форсунки по трубопроводу 8' і подаючи гаряче повітря по повітропідводам 9'. Повітря нагрівається завдяки підігріванню регенераторами 10. Через декілька десятків хвилин знову інвертують роботу печі і так далі (повторення інверсійного циклу). Піч забезпечена заглибною заслінкою 11, що полегшує утворення конвекційних стрічок в розплавленому склі. Фіг. 5 зображає об'єднання підводу 51 окиснювача і трьох паливних форсунок 52, 53, 54 за винаходом, зокрема використовуване з передньої сторони печі з підковоподібним полум'ям (як для печі за фіг. 1 і 2). Форсунки розміщені поза підодом окиснювача і відстані 55, 56, 57 між форсунками і підводом окиснювача становлять від 0,2 до 0,5 еквівалентного діаметра повітропідводу. Фіг. 6 зображає відповідно до відомого рівня техніки повітропідвід 61, об'єднаний з трьома форсунками 62, 63, 64, розташованими всередині або в нижній частині повітропідводу. Приклад 1 Використана піч з поперечними пальниками, забезпечена регенераторами типу, поданого на 2 фіг. 3. Трубопроводи повітропідводу перерізом 0,25 м розміщені на кожному з опорних стовпів (бічних стінках) печі таким чином, щоб основний потік повітря був перпендикулярний потоку скла. Повітряні трубопроводи згруповані у вигляді розташованих одні навпроти інших попарних трубопроводів. З кожним трубопроводом повітропідводу з'єднані два паливні пальники (для природного газу), розташовані на відстані, що дорівнює одному еквівалентному діаметру відповідного повітряного трубопроводу. Трубопроводи кожної з пар працюють циклічним чином. У процесі одного циклу повітря подається одним з трубопроводів, а паливо - відповідними форсунками. Димові гази, що виділяються внаслідок реакції спалювання, виходять, переважно, через трубопровід, розміщений навпроти нього, і проходять через штабель вогнетривких матеріалів, яким вони віддають частину своєї енергії. У процесі наступного циклу вхідний трубопровід стає вихідним і навпаки. Повітря проходить через штабель попередньо нагрітих димовими газами вогнетривких матеріалів і нагрівається при контакті з ним. 4 UA 98791 C2 5 10 15 20 25 30 35 40 Температура повітря, що входить в піч, становить приблизно 1300 °C, тобто перевищує температуру самозаймання палива. Швидкість подачі повітря в піч становить приблизно 40 м/с. Швидкість подачі палива також становить приблизно 40 м/с. 3 Виділення оксиду азоту становлять менше 400 мг/Нм . Приклад 2 (порівняльний) Здійснюють все те ж саме, шо і в прикладі 1, за винятком того, що швидкість подачі повітря 2 зменшують до 12 м/с шляхом збільшення перерізу повітропідводу до 0,9 м , і за винятком того, що відстань між повітропідводом і форсункою зменшена до 0,2 еквівалентного діаметра 3 повітряного трубопроводу. Виміряні значення оксиду азоту близькі до 800 мг/Нм , які означають, що винахід, описаний в прикладі 1, дозволяє зменшити виділення NOx у два рази в порівнянні з даним прикладом. Теплопередача в навантаження (рідке скло і вихідні матеріали для одержання скла) є ідентичною теплопередачі за прикладом 1. Приклад З Використана піч з підковоподібним полум'ям, забезпечена регенераторами типу регенератора, поданого на фіг. 1. Регенератори, в кількості двох, розміщені за переднім фронтоном печі біля входів для подачі вихідного матеріалу і навпроти сторони, звідки виходить розплавлене скло. На цій стінці знаходяться два трубопроводи, які працюють навперемінно, або для подачі попередньо нагрітого регенератором повітря, або як вихід димових газів, утворюваних в процесі спалювання. Оскільки два трубопроводи знаходяться на одній і тій же стінці, то це утворює полум'я, яке йде по потоку і має форму своєрідної підкови. При наступному циклі ролі міняються і полум'я інвертується: трубопровід для подачі повітря стає трубопроводом для виходу димових газів, що дозволяє періодично передавати тепло димових газів штабелям вогнетривких матеріалів регенератора і попередньо нагрівати, таким чином, повітря для спалювання. Температура вхідного в піч повітря становить приблизно 1300 °C, що перевищує температуру самозаймання палива. Габаритні розміри трубопроводів для підведення повітря взяті такими, щоб швидкість подачі повітря в піч становила 25 м/с. З кожним трубопроводом подачі повітря з'єднані чотири паливні форсунки, які знаходяться на відстані у 0,8 еквівалентного діаметра повітропроводу для двох з цих форсунок і на відстані в 1,6 еквівалентного діаметра повітропідводу для двох інших форсунок. Горючі гази вводяться потоком повітря і палива перед тим, як починається спалювання таким чином, щоб утворити 3 ослаблене спалювання. Виділення NOx становлять 200 мг/Нм . Приклад 4 (порівняльний) Здійснюють все те ж саме, що і в прикладі 3, за винятком того, що габаритний розмір для трубопроводів для підведення повітря вибраний таким, щоб здійснити подачу повітря в піч зі швидкістю близько 15 м/с і відстань між підведенням повітря і форсунками зменшена до 0,1 еквівалентного діаметра підводу окиснювача, при цьому форсунки знаходяться безпосередньо під потоком повітря. 3 Виділення NOx становлять 800 мг/Нм , що означає, що винахід, як описано в прикладі 3, дозволяє зменшити виділення NOx на 75 % в порівнянні з даним прикладом. Теплопередача в навантаження (рідке скло і вихідний матеріал для виготовлення скла) ідентична теплопередачі в прикладі 3. ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб спалювання в печі, забезпеченій пальником, який містить підвід окиснювача, що містить від 10 до 30 % кисню, і паливопідвід, що відкривається в піч поза підводом окиснювача, на відстані від останнього від 0,3 до 4-х еквівалентних діаметрів підводу окиснювача, при цьому згаданий окиснювач вводиться в піч зі швидкістю, що становить від 10 до 60 м/с, причому 2 2 переріз підводу окиснювача щонайменше дорівнює 0,25 м і менше 3 м . 2. Спосіб за попереднім пунктом, який відрізняється тим, що відстань між паливопідводом і підводом окиснювача менша у 3 рази еквівалентного діаметра підводу окиснювача. 3. Спосіб за одним з попередніх пунктів, який відрізняється тим, що відстань між підводом окиснювача і паливопідводом становить щонайменше 0,5 еквівалентного діаметра підводу окиснювача. 4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що відстань між підводом окиснювача і паливопідводом становить від 20 см до 4 м. 5. Спосіб за одним з попередніх пунктів, який відрізняється тим, що окиснювач подають в піч зі швидкістю, що перевищує 15 м/с. 6. Спосіб за одним з попередніх пунктів, який відрізняється тим, що окиснювач подають в піч зі швидкістю, меншою 50 м/с. 5 UA 98791 C2 5 10 15 20 25 7. Спосіб за одним з попередніх пунктів, який відрізняється тим, що окиснювач нагрівають до температури щонайменше 400 °C перед подачею в піч. 8. Спосіб за одним з попередніх пунктів, який відрізняється тим, що окиснювач нагрівають до температури щонайменше 1000 °C перед подачею в піч. 9. Спосіб за одним з попередніх пунктів, який відрізняється тим, що окиснювач нагрівають щонайменше до температури самозаймання палива перед подачею в піч. 10. Спосіб за одним з попередніх пунктів, який відрізняється тим, що переріз підводу 2 окиснювача становить від 0,5 до 3 м . 11. Спосіб за попереднім пунктом, який відрізняється тим, що переріз підводу окиснювача 2 становить від 0,8 до 3 м . 12. Спосіб за одним з попередніх пунктів, який відрізняється тим, що паливо є газоподібним, і тим, що швидкість його подачі в піч перевищує 30 м/с. 13. Спосіб за попереднім пунктом, який відрізняється тим, що швидкість подачі палива в піч перевищує 50 м/с. 14. Спосіб за одним з попередніх пунктів, який відрізняється тим, що паливо є газоподібним, і тим, що швидкість його подачі в піч менше 250 м/с. 15. Спосіб плавлення вихідних матеріалів для одержання скла в печі, в якій розплавлене скло тече від входу до виходу, що включає подачу сипких вихідних матеріалів в передню половину печі, забезпеченої пальником, і пальник розміщений в передній половині печі, при цьому згаданий пальник працює відповідно до способу спалювання за одним з попередніх пунктів. 16. Спосіб за попереднім пунктом, який відрізняється тим, що сипкі вихідні матеріали спливають в першій передній третині печі, і тим, що пальник розміщений в першій передній третині печі. 17. Спосіб за одним з двох попередніх пунктів, який відрізняється тим, що піч є піччю з підковоподібним полум'ям. 18. Спосіб за п. 15, який відрізняється тим, що піч є піччю з поперечними пальниками. 6 UA 98791 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюDilute combustion

Автори англійськоюGalley, David, Goncalves-Ferreira, Paula, Pierrot, Laurent

Назва патенту російськоюОслабленное сжигание

Автори російськоюГаллей Давид, Гонкальв-Феррейра Паула, Пьерро Лоран

МПК / Мітки

МПК: F23L 15/00, C03B 5/235, F23D 14/32, F23D 14/22

Мітки: спалювання, ослаблене

Код посилання

<a href="https://ua.patents.su/9-98791-oslablene-spalyuvannya.html" target="_blank" rel="follow" title="База патентів України">Ослаблене спалювання</a>

Попередній патент: Газофазний спосіб виготовлення композитів

Наступний патент: Спосіб сульфоксидування біологічно активних сполук

Випадковий патент: Спосіб прогнозування виразкової хвороби дванадцятипалої кишки