Пристрій для газополуменевої правки

Номер патенту: 99821

Опубліковано: 10.10.2012

Автори: Ессер Хайнц-Дітер, Штойслофф Роналд, Штоккер Йоханн

Формула / Реферат

1. Пристрій (100) для газополуменевої правки для обробки щонайменше одного конструктивного елемента або деталі (В), зокрема багатосопловий пальник, з щонайменше двома соплами (10, 20), причому щонайменше два сопла (10, 20) розташовані один відносно одного під незникаючим кутом (w), причому сопла (10, 20) розташовані так, що розходяться в напрямку потоку, який відрізняється тим, що сопла (10, 20) розташовані таким чином, що відстань (d) між полум'ям (F1) першого сопла (10) і полум'ям (F2) другого сопла (20) у відповідній точці (Р1 або Р2) наведення лежить в діапазоні від 10 до 25 мм, переважно від 15 мм до 23 мм.

2. Пристрій за п. 1, який відрізняється тим, що кут (w) складає від 1° до 60°, переважно від 3° до 30°, особливо переважно від 5° до 15°.

3. Пристрій за п. 1 або 2, який відрізняється тим, що сопла (10, 20) розташовані на газорозподільній трубі (34), зокрема, виконаній в формі поперечної розпірки.

4. Пристрій за п. 3, який відрізняється тим, що

- газорозподільна труба (34) забезпечена тримачем (30), і

- тримач (30) виконаний з можливістю насадження на поверхню (S) конструктивного елемента або деталі (В) і/або з можливістю переміщення по поверхні (S) конструктивного елемента або деталі (В).

5. Пристрій за п. 1, який відрізняється тим, що полум'я (F1, F2) являє собою ацетиленокисневе полум'я.

6. Спосіб газополуменевої правки, який відрізняється тим, що використовують щонайменше один пристрій (100) за одним з пп. 1-5.

7. Застосування пристрою (100) за одним з пп. 1-5 для газополуменевої правки тонкостінних листів або тонкостінних профілів, зокрема, з товщиною приблизно від 2 мм до 12 мм.

8. Застосування пристрою (100) за одним з пп. 1-5 для правки зварених методом лазерного зварювання або лазерного гібридного зварювання конструктивних елементів або деталей (В).

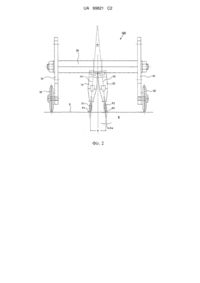

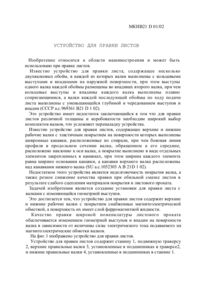

Текст

Реферат: Винахід стосується багатосоплового пальника (100) для газополуменевого зварювання, тобто пальника для газополуменевого зварювання, який містить щонайменше два сопла. Для усунення змін форми, які виникають, наприклад, при виконанні зварного шва, сопла (10, 20), відповідно до винаходу, розташовані під кутом (w), причому сопла (10, 20) розташовані так, що розходяться в напрямі потоку з метою забезпечення можливості обробки точок наведення, розташованих дуже близько одна до одної. Пристрій (100) для газополуменевої правки, зокрема багатосопловий пальник для газополуменевої правки, з щонайменше двома соплами (10, 20) вдосконалений таким чином, що щонайменше два сопла (10, 20) розташовані відносно одне одного під незникним кутом (W), причому сопла (10, 20) розташовані так, що розходяться в напрямі потоку. UA 99821 C2 (12) UA 99821 C2 UA 99821 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується пристрою для газополуменевої правки відповідно до обмежувальної частини пункту 1 формули винаходу. Металеві конструкції, зокрема, стальні конструкції, які були виготовлені шляхом зварювання і/або обробки тиском, мають, як правило, відхилення форми і/або розмірів, які повинні бути компенсовані за допомогою додаткового правка. Методом для правка металевих деталей, що найчастіше застосовується, є так зване газополуменева правка. Газополуменева правка широко використовується по технологічних причинах або причинах, пов'язаних з охороною праці. Згідно з публікацією P. Bernhard, G. Schreiber "Veifahren der Autogentechnik", видавництво "Deutscher Verlag fur Schweibtechnik", Дюссельдорф, 1973 р., важливою передумовою для успішної газополуменевої правки є швидке обмежене внесення тепла за допомогою особливо гарячого інтенсивного полум'я. З цієї причини рекомендується використання газокисневого полум'я, зокрема, ацетиленокисневого полум'я. Вже відомо, що термічна обробка можлива не тільки за допомогою газокисневого полум'я, але в принципі за допомогою будь-якого технічно джерела тепла, що є в розпорядженні, наприклад, електричної дуги, тепла електричних опорів, індуктивного тепла, світлового тепла, лазерних променів, іонних променів або електронних променів. У галузі термічного правка на перше місце вийшла, однак, газополуменева правка. При використанні для правка електричної дуги точка прикладення електричної дуги викликає на поверхні деталі локально обмежене розплавлення, що, зокрема, з точки зору міцності можна розглядати як недолік. Правка деталей за допомогою резистивного або індукційного нагрівання є таким, що вельми дорого коштує в здійсненні. На відміну від цього газополуменева правка з використанням газокисневого полум'я є способом, що використовується протягом десятиріч, який може бути також автоматизований, для усунення змін форми, які виникають в процесі виготовлення конструктивних елементів. Як, наприклад, можна зрозуміти з довідника "Handbuch der Flammrichttechnik", том 124, видавництва DVS, Дюссельдорф, 1995, або з проспекту "Tipps fur Praktiker. Flammrichten" (видання від червня 2005) фірми "Linde", конструктивний елемент при газополуменевої правки локально нагрівається цільовим чином аж до пластичної зони; внаслідок запобігання тепловому розширенню виникає тривале осідання конструктивного елемента. Під час охолоджування відбувається зменшення довжини деталі, яке веде до досягнення бажаної зміни форми. При газополуменевої правки можливі різні види нагрівання, які можуть також доцільним чином комбінуватися в залежності від форми конструктивного елемента: - теплова точка: використовується при листових панелях, трубах і валах. Теплова точка повинна утримуватися гранично малою. - теплова риска: використовується для усунення кутових перекосів, наприклад, за допомогою контрнагрівання кутового шва. Пластична зона може пройти максимально до третини в глибину листа. Ряд теплових точок забезпечує більш слабе згинання, ніж теплова риска. - тепловий клин: використовується при значних викривленнях, наприклад, профілів і ламелей. Тепловий клин є довгим і вузьким. Нагрівання здійснюється, виходячи від вістря аж до базової поверхні, рівномірно до температури правка. - тепловий овал: використовується для труб, наприклад, після приварення патрубків. Тепловий овал характеризується крізним прогріванням і розташований в подовжньому напрямі осі труби. При газополуменевої правки очевидно важливим є точне попадання в точку наведення, тобто місце, в яке повинне бути внесене тепло з метою забезпечення можливості усунення зміни форми, оскільки тільки в цьому випадку досягається бажаний результат правка і зміни форми. Застосовно до обладнання, що використовується при газополуменевої правки як пальники для газополуменевої правки в залежності від того або іншого випадку використання і в залежності від товщини деталі можуть використовуватися (ср. фіг. 1): - однополуменевий або односопловий пальник: в цьому випадку мова йде про пальники, що широко використовуються для правка за допомогою теплових точок, рисок, клинів або овалів. - багатополуменеві пальники: багатополуменевий пальник складається з сопла з декількома окремими потоками полум'я. Багатополуменеві пальники використовуються, як правило, для правка з використанням теплових рисок, клинів і овалів деталей з товщиною стінок, починаючи приблизно з 20 мм. - багатополуменеві пальники, у виконаннях що не/перемикаються, наприклад, пальник, що перемикається з двома, трьома і п'ятьма соплами: багатополуменевий пальник складається з 1 UA 99821 C2 5 10 15 20 25 30 35 40 45 50 55 декількох сопел, кожне з яких видає свій струмінь полум'я. Багатополуменеві пальники використовуються, наприклад, для усунення кутових перекосів і правка зовнішніх оболонок в кораблебудуванні, а також конструкцій з листової сталі. Сопла, що використовуються, в більшості випадків конічно сходяться до місця виходу газу; однак використовуються також сопла з циліндричним каналом. - спеціальні пальники, наприклад, типу LINDOFLAMM фірми Linde: вони за формою і продуктивністю розраховані для рішення відповідних задач газополуменевої правка і використовуються, наприклад, для правка труб великого діаметра або деталей з товстими стінками. Розмір пальника для газополуменевої правки визначається типом матеріалу і товщиною підлягаючого обробці листа. Для листів з товщиною приблизно до трьох міліметрів, наприклад, для конструкційної сталі, вибирається розмір пальника, як при звичайному зварюванні. Забезпечення газом здійснюється в залежності від розміру пальника для газополуменевої правки і в залежності від об'єму робіт по правки. Як для горючого газу, зокрема ацетилену, так і для кисню може бути необхідне об'єднання декількох балонів з газом. Внаслідок об'ємів необхідної обробки, що зросли в цей час, все більш тонкостінних листів і профілів в галузі металообробної промисловості часто в процесі виготовлення відбуваються зміни форми конструктивних елементів; ці зміни форми виникають, зокрема, внаслідок додавання тепла при зварювальних процесах. Паяльний пальник з двома соплами пальника, які розташовані під кутом відносно один одного, так що осі обох сопел пальника перетинаються в напрямі позиції, що обробляється, розкривається в DE 4429069. Пристрій для правка залізничних рейок з двома соплами пальника відомий з DE 19619171, причому обидва сопла пальника розташовані так, що проходять під кутами, що сходяться один до одного, внаслідок чого пристрій оптимально узгоджений з формою залізничної рейки. Також і пристрій по US 4344606 містить два сопла пальника, які розташовані так, що сходяться в напрямі обробки або в напрямі потоку. Кільцеве розташування сопел пальника описане в US 2384920. Пристрій для правка з декількома соплами пальника описаний в US 2253567, причому сопла також можуть розташовуватися під кутом відносно один одного, причому у випадку кута мова йде про такий кут, що сходиться в напрямі потоку. Пристрій для газополуменевої правки з паралельними соплами описаний в документі СА 1238262. Пальник з декількома соплами, які при розгляді в напрямі потоку розташовані так, що сходяться один до одного, описаний також в заявці ЕР 0508677. За рахунок використання нових методів зварювання, наприклад, лазерного зварювання або гібридного лазерного зварювання, були розроблені нові геометричні форми швів, які також спричиняють за собою змінюваний характер зміни форми. Такого роду зміни форми не можуть бути усунені за допомогою звичайних пальників газополуменевої правки, або їх усунення за допомогою цих пальників пов'язане з великими витратами. Виходячи з описаних вище недоліків і недостатності, а також з урахуванням оцінки описаного рівня техніки, задачею даного винаходу є таке удосконалення пристрою для газополуменевої правки названого вище типу, при якому виникаючі в процесі виготовлення конструктивного елемента або деталі зміни форми можуть усуватися нескладним і ефективним чином. Зокрема, за допомогою пристрою, що пропонується, повинна бути забезпечена можливість нескладної обробки розташованих впритул одна до одної точок наведення і досягатися успішне правка. Ця задача вирішується за допомогою пристрою для газополуменевої правки з ознаками, вказаними в п. 1 формули винаходу. Переважні виконання і доцільні удосконалення даного винаходу описані в залежних пунктах формули винаходу. Таким чином, даний винахід базується на пристрої для газополуменевої правки, виконаного, зокрема, у вигляді багатосоплового пальника, що перемикається, наприклад, двохсоплового пальника, сопла якого розташовані відносно один одного таким чином, що відстань між соплами в місці виходу газу менше, ніж у звичайних пристроїв газополуменевого правка. У випадку пристрою для газополуменевої правки, названого пальником для газополуменевої правки, відстань між соплами в місці виходу газу відповідно до винаходу зменшена настільки, що в точці зіткнення полум'я з поверхнею деталі вона складає всього близько 20 мм (в порівнянні із звичайними 30 мм). Для запобігання значному взаємному нагріванню сопел, яке виникає при дуже малій відстані між соплами, ці сопла розташовані під незникним кутом, тобто під кутом, який не дорівнює 0°, зокрема, під кутом в діапазоні приблизно від 1° до 60°, переважно під кутом приблизно від 3° до 2 UA 99821 C2 5 10 15 20 25 30 35 40 45 50 55 60 30°, в особливо переважному випадку під кутом приблизно від 5° до 15°, наприклад, під кутом приблизно 10°. Такого роду V-подібне або кутове по відношенню один до одного і при цьому таке, що розходиться в напрямі потоку розташування сопел створює особливі переваги при вельми близько розташованих один відносно одної точки газополуменевої правки. При конструкції з більш ніж двома соплами сопла можуть з перевагою розташовуватися або в одній площині, або тривимірно. Якщо використовуються більш двох сопел, то зростає кількість точок правка, що одночасно обробляються. При конструкціях з більш ніж двома соплами рекомендується, зокрема, розташування декількох V-подібних зв'язок сопел в одній площині або декількох V-подібних зв'язок в паралельних площинах. Розташування сопел завжди визначається положенням точок наведення, і за рахунок розташування сопел під кутом один до одного забезпечується, що відстань між соплами завжди є достатньою. За рахунок багатосоплового, зокрема, двохсоплового пальника для полум'яного правка відповідно до даного винаходу забезпечується можливість рентабельного і ефективного усунення зміни форми в конструктивному елементі, причому зміни форми містять розташовані вельми близько одна до одної точки правки. Такого роду зміни форми виникають, наприклад, при виконанні зварного шва. Крім того, даний винахід стосується способу для газополуменевої правки, відмінного використанням, щонайменше, одного пристрою описаного вище типу. Таким чином, за допомогою відповідного винаходу способу внесення тепла при газополуменевої правки в конструктивний елемент переважним чином концентрується на точках наведення. Нарешті, даний винахід стосується застосування, щонайменше, одного пристрою описаного вище типу для газополуменевої правки тонкостінних листів або тонкостінних профілів; таким чином, даний винахід виявляється найбільш корисним в галузі тонких листів, наприклад, при обробці профілів або листів з товщиною приблизно від 2 до 12 мм, які використовуються, наприклад, в кораблебудуванні і в інших сферах металообробної промисловості. Даний винахід може використовуватися також для тих, що мають середню або відносно велику товщину конструктивних елементів, причому переваги виявляються, зокрема, у вузьких місцях і в критичних ділянках, в яких локальне обмеження процесу газополуменевої правки створює переваги. Зокрема, доцільне застосування даного винаходу також для конструктивних елементів, зварених методом лазерного зварювання або лазерного гібридного зварювання, які внаслідок своєї геометричної форми шва зумовлюють інші зміни форми конструктивного елемента в порівнянні з швами, звареними традиційним чином. Застосування даного винаходу можливе, однак, також при газополуменевої правки звичайних зварних швів, оскільки також при зварених звичайним чином швах може виникнути зміна форми, яка вимагає газополуменева правка з тими, що розташовуються дуже близько один до одного точками правка. Як вже було указано вище, існують різні можливості реалізації і удосконалення переважним чином ідеї даного винаходу. Для цього, з одного боку, дається посилання на залежні від пункту 1, а також від пункту 8 пункти формули винаходу, і, з іншого боку, подальші виконання, ознаки і переваги даного винаходу пояснюються нижче більш детально на основі прикладу виконання, поясненого з допомогою фіг. 2. Креслення показують: фіг. 1 - в схематичному уявленні різні приклади виконання для звичайних пристроїв газополуменевої правки по типу однополуменевого або односоплового пальника, багатополуменевого пальника, трьохсоплового пальника що перемикається, і спеціального пальника; і фіг. 2 - в схематичному уявленні один приклад виконання для пристрою для газополуменевої правки, зокрема, багатосоплового пальника, наприклад, двохсоплового пальника відповідно до даного винаходу. Однакові або схожі виконання, елементи або ознаки позначені на фіг. 1 і фіг. 2 ідентичними посилальними позначеннями. Принцип газополуменевої правки або пальника для газополуменевої правки оснований на тому, що конструктивний елемент або деталь В цілеспрямовано локально нагрівається аж до пластичної зони. При цьому внаслідок запобігання тепловому розширенню виникає тривале осідання. Під час охолоджування відбувається зменшення довжини в конструктивному елементі або деталі В, яке веде до очікуваної або бажаної зміни форми. Зокрема, вузько обмежені ділянки конструктивного елемента В нагріваються до температури газополуменевої правки, щоб обумовити цільове розширення нагрітої ділянки конструктивного елемента В. При цьому деталь В, що містить викривлення, викривлення і/або 3 UA 99821 C2 5 10 15 20 25 30 35 40 45 50 55 60 деформацію, може бути швидко і щадно відносно матеріалу знову приводитися до своєї початкової форми. На фіг. 2 зображений приклад виконання для двохсоплового пристрою для газополуменевої правки, тобто для двохсоплового пальника 100 відповідно до даного винаходу. Цей пальник для правка або пальник 100 для газополуменевої правки може з перевагами використовуватися для усунення кутового перекосу і правка конструкцій з листової сталі, а також зовнішньої обшивки в кораблебудуванні і відрізняється тим, що обидва сопла 10, 20 розташовані таким чином, що відстань між цими соплами 10, 20 в місці виходу газу менше, ніж у звичайних пальників для газополуменевої правки. При цьому визначене в місці виходу газу, тобто на виході сопла або кінці сопла мінімальна відстань між обома соплами 10, 20 зменшена в порівнянні із звичайними багатосопловими пальниками таким чином, що відстань d між обома струменями F1 і F2 полум'я відносно один одного в точках Р1 або Р2 наведення (= відповідні точки попадання полум'я на поверхню S деталі В) лежить в діапазоні приблизно від 10 мм до приблизно 25 мм, переважно в діапазоні приблизно від 15 мм до приблизно 23 мм. При прикладі виконання згідно з фіг. 2 величина відстані d складає близько 20 мм. Внаслідок зменшення відстані d при використанні відповідного винаходу сопла в порівнянні із звичайними пальниками для газополуменевої правки, у яких відстань становить приблизно 30 мм і більше, можуть оброблятися точки наведення, розташовані дуже близько одна до одної. Відстань між точками наведення визначається попередніми робочими операціями при виготовленні і обробці конструктивного елемента або конструктивних елементів. Так, наприклад, при приваренні профілів до листів, тобто якщо один лист встановлюється перпендикулярно іншому, в залежності від методу зварювання утворюються різні точки наведення. Якщо профіль встановлюється за допомогою процесу зварювання, при якому пов'язане зі зварюванням введення тепла дуже вузьке і глибоке (як це відбувається, наприклад, при лазерному зварюванні або лазерному гібридному зварюванні), наплавлений метал проникає на велику глибину в місце зварювання і після затвердіння знаходиться в більшій або меншій мірі між листом і профілем. Оскільки профіль приварюється з обох сторін, і відповідна точка наведення пов'язана зі зварним швом, точки наведення в цьому випадку розташовуються дуже близько одна від одної. Якщо, однак, процес зварювання здійснюється таким чином, що затверділий наплавлений метал значною мірою заповнює кут між профілем і листом, виникають дві точки наведення, розташовані не так близько одна до одної. Якщо тепер точки наведення повинні оброблятися в ході однієї робочої операції, для розташованих близько одна до одної точок наведення необхідний відповідний винаходу багатосопловий пальник для газополуменевої правки, оскільки при звичайних пальниках для газополуменевої правки сопла не можуть відповідним чином розташовуватися близько один до одного. Обробка точки наведення здійснюється в цьому випадку переважно методом тепловий риски. Щоб запобігти дуже сильному взаємному нагріванню обидвох сопел 10, 20, ці соплам 10, 20 відповідно до поясненого на основі фіг. 2 прикладу виконання розташовані не паралельно один одному, а під кутом один до одного, а саме під кутом w в діапазоні приблизно від 1° до приблизно 60°, переважно приблизно від 3° до приблизно 30°, в особливо переважному випадку приблизно від 5° до приблизно 15°, а саме такими, що розходяться в напрямі потоку; особливо рекомендується розташування під кутом w близько 10°, причому кут w відповідно до визначення обмежений орієнтованими в напрямі відповідного полум'я F1 або F2 осями А1 або А2 симетрії обох сопел 10 або 20, зокрема відповідними продовженнями цих осей А1 або А2 симетрії обох сопел 10, 20, як видно з фіг. 2. Відповідно до цього кут, який визначає напрям того або іншого полум'я F1 або F2 відносно нормалі N до поверхні деталі В, складає близько 0,5 w (ср. фіг. 2), тобто половину того кута, який утворюють осі А1 і А2 симетрії обох сопел 10, 20 один відносно одного. Такого роду V-подібне розташування сопел 10, 20 придатне, зокрема, при газополуменевої правки тонкостінних листів або тонкостінних профілів, наприклад, в кораблебудуванні. Таким чином, нагрівання сопів 10, 20 мінімізується за рахунок V-подібного розташування, що веде до збільшення терміну служби сопел 10, 20. При двосопловому пальнику 100 для газополуменевої правки згідно з фіг. 2 сопла 10, 20 розташовані на газорозподільній трубі 34, виконаній в формі поперечної розпірки. Цій газорозподільній трубі 34 доданий держатель 30, який може насаджуватися на поверхню S деталі В і може переміщатися по цій поверхні S деталі В за допомогою коліс або роликів 32. Такий тип розташування сопел 10, 20 забезпечує можливість рентабельного і ефективного усунення змін форми, які розташовуються впритул один до одного на конструктивному елементі В, наприклад, в зоні зварного шва. 4 UA 99821 C2 5 10 15 20 25 30 35 40 45 50 Нарівні з відповідним винаходу розташуванням сопел існує також інша можливість розташування, при якій сопла розташовані на достатній відстані один від одного, однак розташування під кутом не потрібно і може вибиратися звичайне паралельне розташування. Це досягається в тому випадку, якщо сопла розташовані таким чином, що обробка точок наведення, що розташовуються поруч одна з одною здійснюється почергово у часі. Так, наприклад, можливо розташування двох сопел діагонально на держателі, внаслідок чого спочатку обробляється одна точка наведення і через нетривалий час обробляється точка наведення, розташована навпроти цієї точки наведення. За допомогою такого роду пристрою також можлива обробка розташованих вельми близько одна до одної точок наведення (якщо також використовується рознесення за часом) без взаємного нагрівання сопел. Такого роду розташування в порівнянні з відповідним винаходу розташуванням має, однак, недоліки при використанні в кутах і на кромках, оскільки подальше полум'я не може проникати всередину в кути або кромки. Якщо необхідно зробити правка також в кутах і кромках, то в цьому випадку необхідна переустановка пальника для газополуменевої правки. Для успішного процесу газополуменевої правки особливе значення має теплотворна здатність горючого газу, зокрема, ацетилену. Вельми висока температура полум'я F1, F2 в сукупності з високою тепловою потужністю ацетиленокисневого полум'я F1, F2 забезпечує максимальний ефект правки і забезпечує швидку і точну реалізацію фігур газополуменевої правки. Переваги винаходу виявляються, однак, для всіх горючих газів, оскільки відповідна винаходу перевага можливості обробки розташованих впритул одна до одної точок наведення справедлива для всіх горючих газів. За рахунок змінного газокисневого полум'я F1, F2 можуть виставлятися будь-які бажані параметри по теплу, внаслідок чого забезпечується можливість оптимальної і рентабельної обробки деталі В. Різні горючі гази називаються, наприклад, в нормі EN ISO 5172, хоча вони і там перераховані не в повному об'ємі. Як запальник замість кисню може використовуватися також стисле повітря. Розмір пальника повинен вибиратися знову ж в залежності від типу матеріалу В і/або товщини матеріалу В. Перелік посилальних позначень 100 Пристрій для газополуменевої правки, зокрема, пальник для газополуменевої правки, наприклад, двохсопловий пальник для газополуменевої правки 10 Перше сопло 20 Друге сопло 30 Держатель, зокрема, пересувний держатель 32 Колесо або ролик 34 Газорозподільна труба, зокрема, газорозподільна труба, виконана в формі поперечної розпірки А1 Перша вісь симетрії, зокрема, вісь симетрії першого сопла 10 А2 Друга вісь симетрії, зокрема, вісь симетрії другого сопла 20 В Конструктивний елемент або матеріал, або деталь D Відстань від полум'я F1 першого сопла 10 до полум'я F2 другого сопла 20 F1 Полум'я, зокрема, газокисневе полум'я, наприклад, ацетиленокисневе полум'я, першого сопла 10 F2 Полум'я, зокрема, газокисневе полум'я, наприклад, ацетиленокисневе полум'я другого сопла 20 N Нормаль до поверхні S конструктивного елемента або матеріалу, або деталі В Р1 Перша точка наведення, зокрема, точка попадання першого полум'я F1 на конструктивний елемент або матеріал, або деталь В Р2 Друга точка наведення, зокрема, точка попадання другого полум'я F2 на конструктивний елемент або матеріал, або деталь В S Поверхня конструктивного елемента або матеріалу, або деталі В W Кут між соплами 10, 20, зокрема, між осями А1 або А2 симетрії сопел 10 або 20, наприклад, між відповідними продовженнями осей А1 або А2 симетрії сопел 10 або 20 ФОРМУЛА ВИНАХОДУ 55 60 1. Пристрій (100) для газополуменевої правки для обробки щонайменше одного конструктивного елемента або деталі (В), зокрема багатосопловий пальник, з щонайменше двома соплами (10, 20), причому щонайменше два сопла (10, 20) розташовані один відносно одного під незникаючим кутом (w), причому сопла (10, 20) розташовані так, що розходяться в напрямку потоку, який відрізняється тим, що сопла (10, 20) розташовані таким чином, що відстань (d) між полум'ям (F1) першого сопла (10) і полум'ям (F2) другого сопла (20) у 5 UA 99821 C2 5 10 15 відповідній точці (Р1 або Р2) наведення лежить в діапазоні від 10 до 25 мм, переважно від 15 мм до 23 мм. 2. Пристрій за п. 1, який відрізняється тим, що кут (w) складає від 1° до 60°, переважно від 3° до 30°, особливо переважно від 5° до 15°. 3. Пристрій за п. 1 або 2, який відрізняється тим, що сопла (10, 20) розташовані на газорозподільній трубі (34), зокрема, виконаній в формі поперечної розпірки. 4. Пристрій за п. 3, який відрізняється тим, що - газорозподільна труба (34) забезпечена тримачем (30), і - тримач (30) виконаний з можливістю насадження на поверхню (S) конструктивного елемента або деталі (В) і/або з можливістю переміщення по поверхні (S) конструктивного елемента або деталі (В). 5. Пристрій за п. 1, який відрізняється тим, що полум'я (F1, F2) являє собою ацетиленокисневе полум'я. 6. Спосіб газополуменевої правки, який відрізняється тим, що використовують щонайменше один пристрій (100) за одним з пп. 1-5. 7. Застосування пристрою (100) за одним з пп. 1-5 для газополуменевої правки тонкостінних листів або тонкостінних профілів, зокрема, з товщиною приблизно від 2 мм до 12 мм. 8. Застосування пристрою (100) за одним з пп. 1-5 для правки зварених методом лазерного зварювання або лазерного гібридного зварювання конструктивних елементів або деталей (В). 6 UA 99821 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for flame straightening

Автори англійськоюEsser, Heinz-Dieter, Steusloff, Ronald, Stocker, Johann

Назва патенту російськоюУстройство для газопламенной правки

Автори російськоюЭссер Хайнц-Дитер, Штойслофф Роналд, Штоккер Йоханн

МПК / Мітки

МПК: F23D 14/38, F23D 14/00, B21D 3/00

Мітки: газополуменевої, правки, пристрій

Код посилання

<a href="https://ua.patents.su/9-99821-pristrijj-dlya-gazopolumenevo-pravki.html" target="_blank" rel="follow" title="База патентів України">Пристрій для газополуменевої правки</a>