Установка для відновлення у псевдозрідженому шарі дрібноподрібненої залізної руди і спосіб відновлення дрібноподрібненої залізної руди з використанням цієї установки

Номер патенту: 26727

Опубліковано: 12.11.1999

Автори: Валлнер Феліх, Лі Іл Ок, Юнг Бонг Їн, Кепплінгер Вернер Л., Кім Йонг Ха, Шенк Йоханнес Л., Чунг Юо Ченг, Кім Хенг Гу

Формула / Реферат

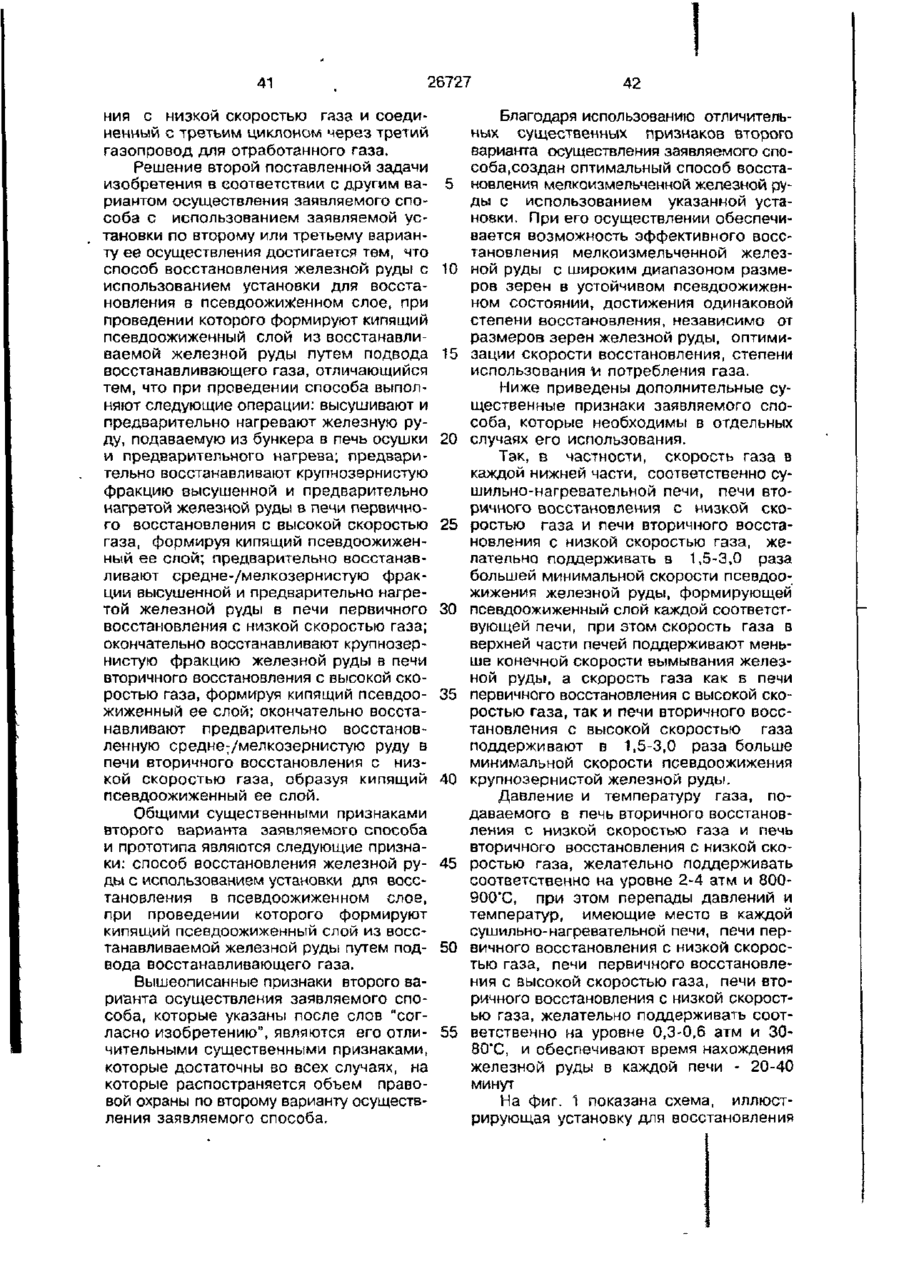

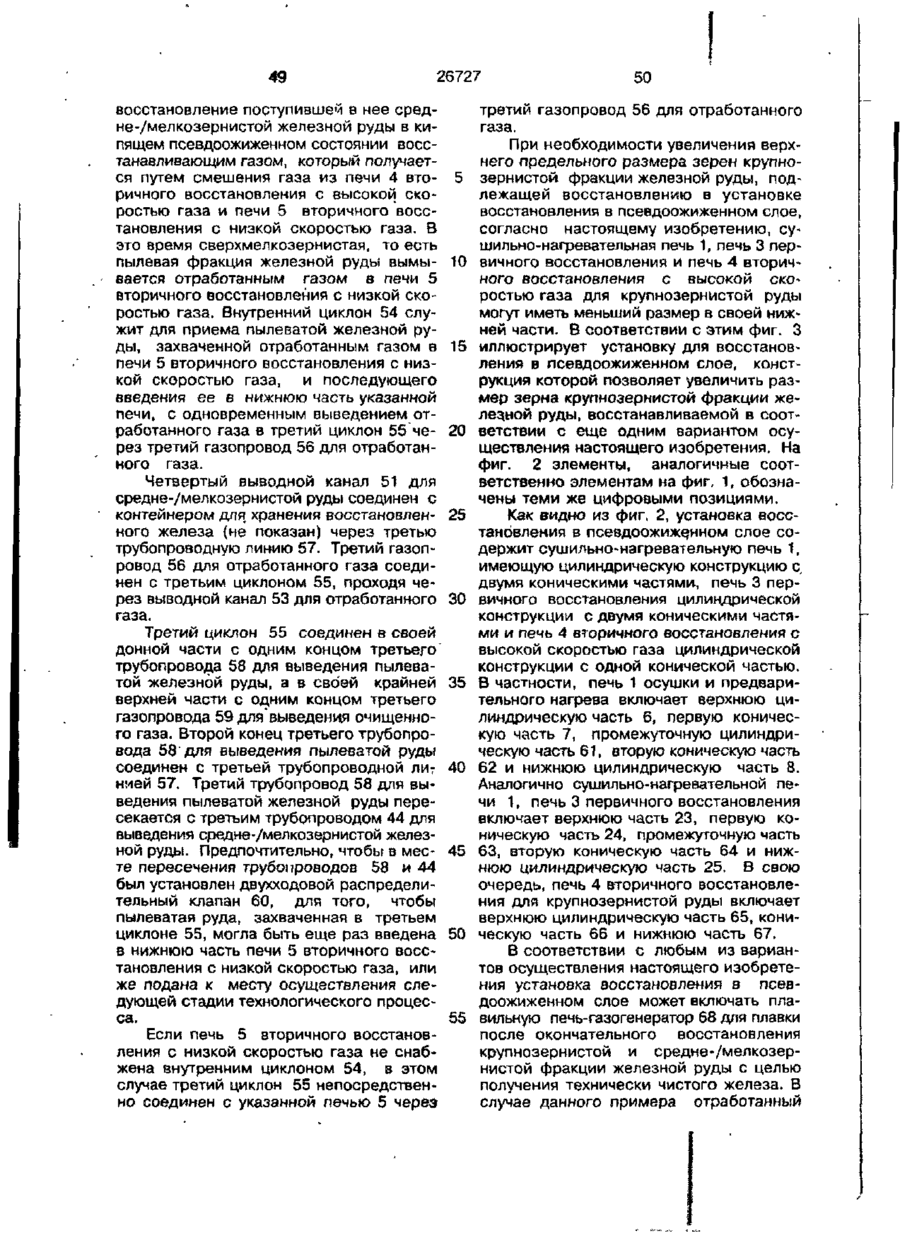

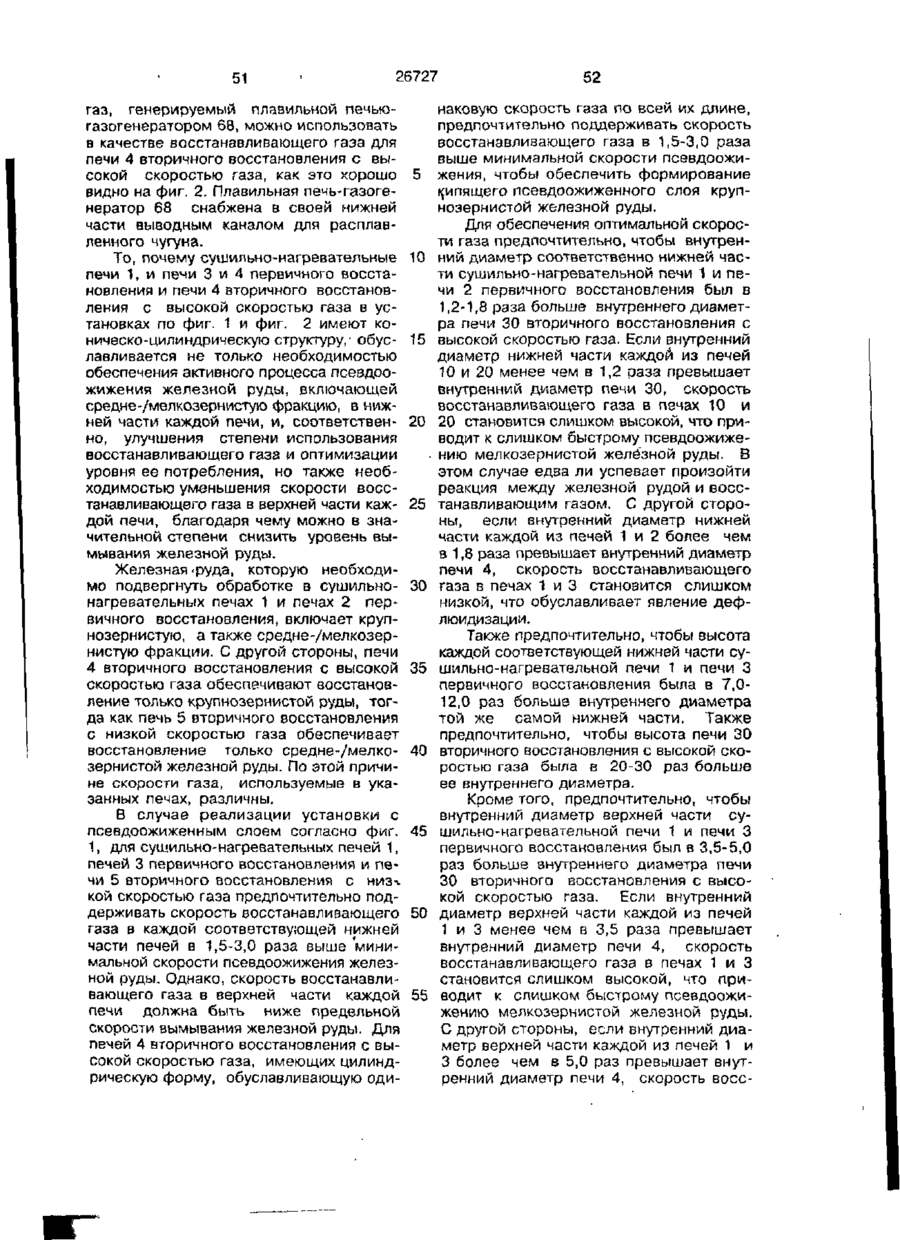

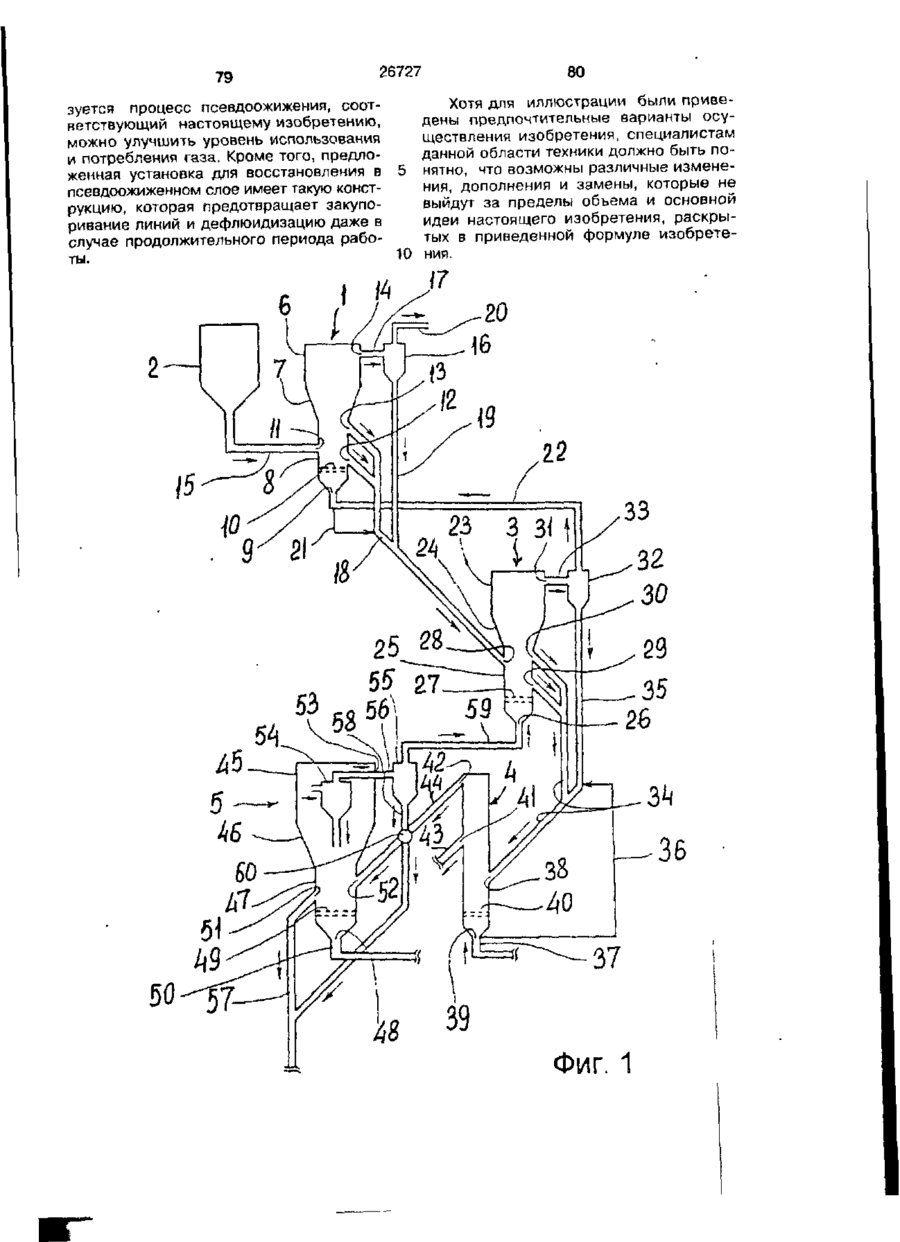

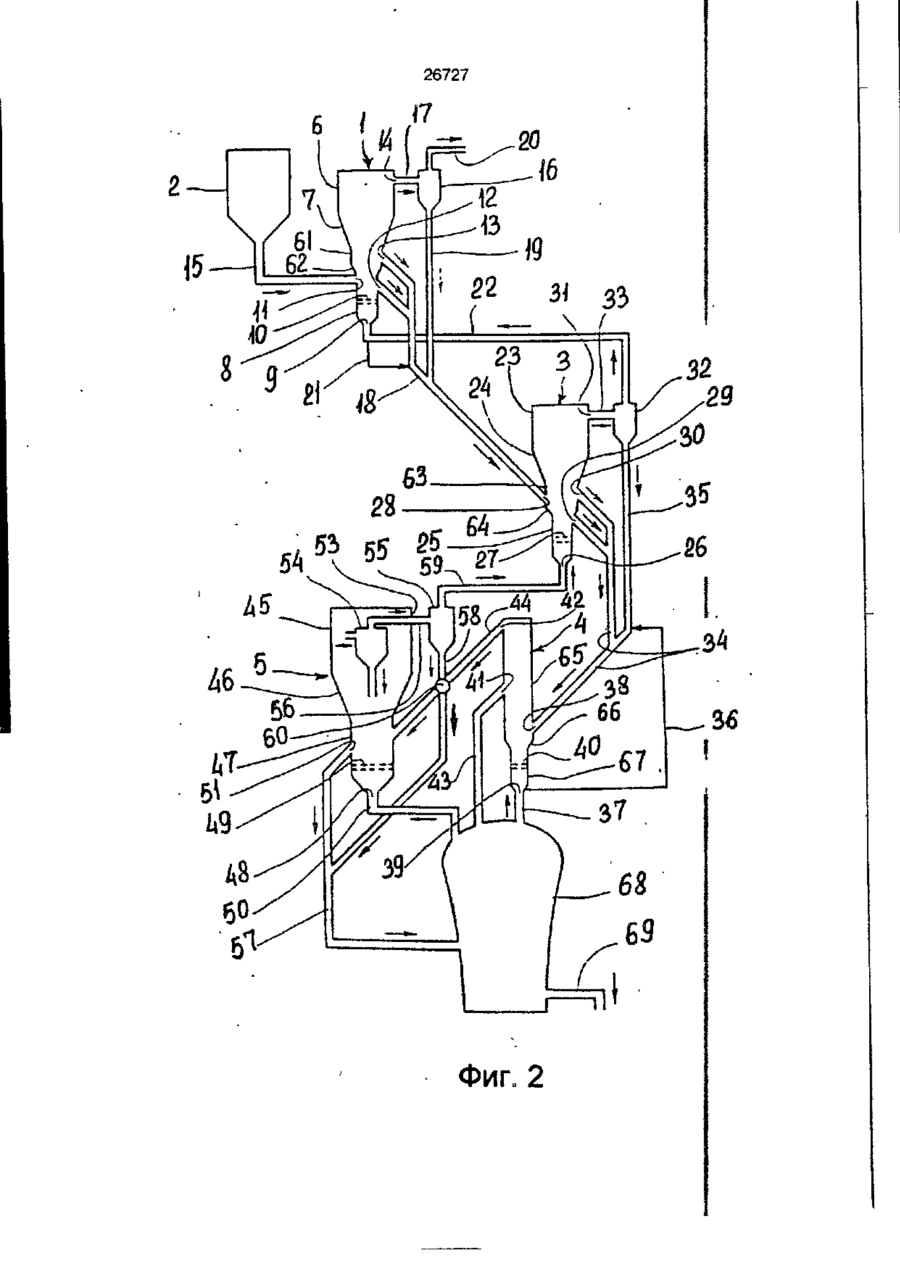

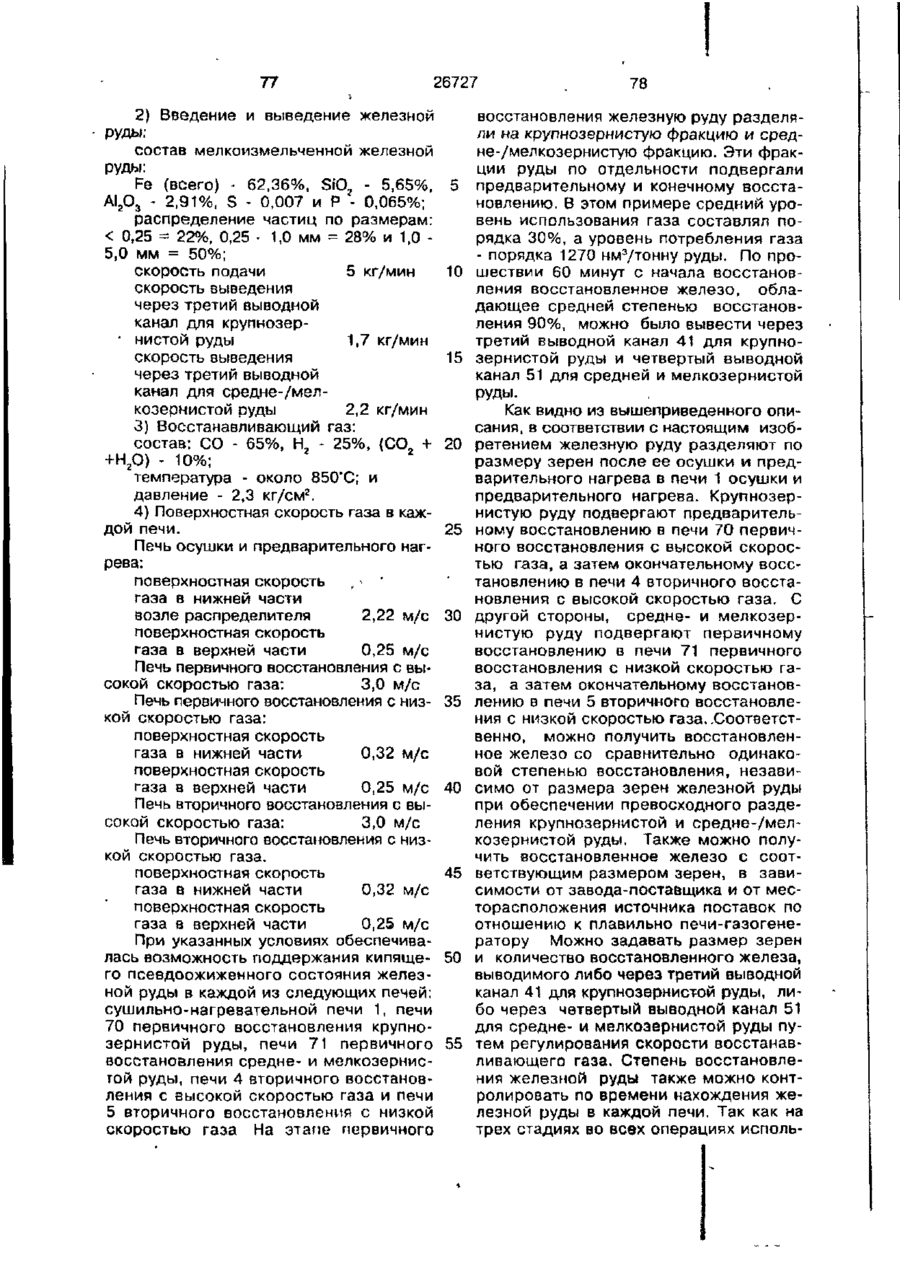

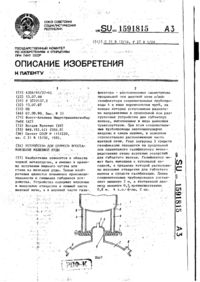

1. Установка для восстановления в псевдоожиженном слое мелкоизмельченной железной руды, включающая печь, корпус которой содержит вводной канал для руды, вводной канал для восстанавливающего газа, распределитель газа, установленный в ее нижней части, выводной канал для руды и выводной канал для отработанного газа, отличающаяся тем, что установка содержит: сушильно-нагревательную печь для осушки и предварительного нагрева мелкоизмельченной железной руды, подаваемой из бункера, причем сушильно-нагревательная печь включает первый вводной канал для газа, выполненный в ее донной части, первый распределитель газа, установленный в ее нижней части, первый вводной канал для руды, выполненный в боковой стенке нижней части, первый выводной канал для крупнозернистой руды, выполненный в боковой стенке нижней части, первый выводной канал для средне-/мелкозернистой руды, выполненный в боковой стенке нижней части, и первый выводной канал для отработанного газа, выполненный в боковой стенке ее верхней части; печь первичного восстановления для предварительного восстановления высушенной и предварительно нагретой железной руды, поступающей из сушильно-нагревательной печи, причем печь первичного восстановления включает второй вводной канал для газа, выполненный в ее донной части, второй распределитель газа, установленный в ее нижней части, второй вводной канал для руды, выполненный в боковой стенке нижней части, второй выводной канал для крупнозернистой руды, выполненный в боковой стенке нижней части, второй выводной канал для среднее-/мелкозернистой руды, выполненный в боковой стенке нижней части, и второй выводной канал для отработанного газа, выполненный в боковой стенке ее верхней части; печь вторичного восстановления с высокой скоростью газа для окончательного восстановления высушенной и предварительно нагретой железной руды, поступающей из печи первичного восстановления, причем печь вторичного восстановления с высокой скоростью газа включает третий вводной канал для газа, выполненный в ее донной части, третий распределитель для газа, установленный в ее нижней части, третий вводной канал для руды, выполненный в боковой стенке ее нижней части, третий выводной канал для крупнозернистой руды, выполненный в боковой стенке ее нижней части, и третий выводной канал для средне-/мелкозернистой руды, который также является выводным каналом для отработанного газа из указанной печи вторичного восстановления с высокой скоростью, выполненный в боковой стенке ее верхней части; печь вторичного восстановления с низкой скоростью газа для конечного восстановления железной руды, вымытой из печи вторичного восстановления с высокой скоростью газа, причем печь вторичного восстановления с низкой скоростью газа включает четвертый вводной канал для газа, выполненный в ее донной части; четвертый вводной канал для руды, который также является вводным каналом для газа, выполненный в боковой стенке ее нижней части, четвертый выводной канал для средне-/мелкозернистой железной руды, выполненный в боковой стенке ее нижней части, и третий выводной канал для отработанного газа, выполненный в боковой стенке ее верхней части, первый циклон для улавливания пылеватой железной руды, содержащейся в отработанном газе, выходящем из сушильно-нагревательной печи, и повторного введения захваченной пылеватой железной руды в печь первичного восстановления при выведении наружу отработанного газа, причем первый циклон соединен с первым выводным каналом для отработанного газа сушильно-нагревательной печи через первый газопровод для отработанного газа, в своей крайней верхней части он соединен с первым газопроводом, для очищенного отработанного газа, а в своей донной части - с первым трубопроводом для выведения пылеватой железной руды; второй циклон для улавливания пылеватой железной руды, содержащейся в отработанном газе, выходящем из печи первичного восстановления, и повторного введения уловленной пылеватой железной руды в печь вторичного восстановления с высокой скоростью газа при подаче очищенного отработанного газа в сушильно-нагревательную печь, причем второй циклон соединен со вторым выводным каналом для отработанного газа печи первичного восстановления через второй газопровод для отработанного газа, в своей крайней верхней части он соединен с первым входным каналом для газа сушильно-нагревательной печи через второй газопровод для очищенного отработанного газа, а в своей донной части - со вторым трубопроводом для выведения железорудной пыли; третий циклон для улавливания пылеватой железной руды, содержащейся в отработанном газе, выходящем из печи вторичного восстановления с низкой скоростью газа, и повторного введения очищенного отработанного газа в печь первичного восстановления, причем третий циклон соединен с печью вторичного восстановления с низкой скоростью газа через третий газопровод для отработанного газа, в своей крайней верхней части он соединен со вторым вводным каналом для газа печи первичного восстановления через третий газопровод для очищенного отработанного газа, а в своей донной части - с третьим трубопроводом для выведения пылеватой железной руды; первую трубопроводную линию, соединяющую первые выводные каналы для средне-/мелкозернистой руды и крупнозернистой руды сушильно-нагревательной печи со вторым вводным каналом для руды печи первичного восстановления с возможностью подачи по ней железной руды, причем с первой трубопроводной линией соединен первый трубопровод для выведения пылеватой железной руды; вторую трубопроводную линию, соединяющую вторые выводные каналы для средне-/мелкозернистой и крупнозернистой железной руды печи первичного восстановления с третьим вводным каналом для руды, печи вторичного восстановления с высокой скоростью газа с возможностью подачи по нему железной руды, причем вторая трубопроводная линия соединена со вторым трубопроводом для выведения пылеватой железной руды; третий трубопровод для выведения средне- и мелкозернистой руды, служащий для соединения третьего выводного канала для средне-/мелкозернистой руды с четвертым вводным каналом для руды печи вторичного восстановления с низкой скоростью газа с возможностью подачи по нему железной руды, и третью трубопроводную линию, соединенную с четвертым выводным каналом для средне- и мелкозернистой руды печи вторичного восстановления с низкой скоростью газа и с третьим выводным каналом для пылеватой железной руды.

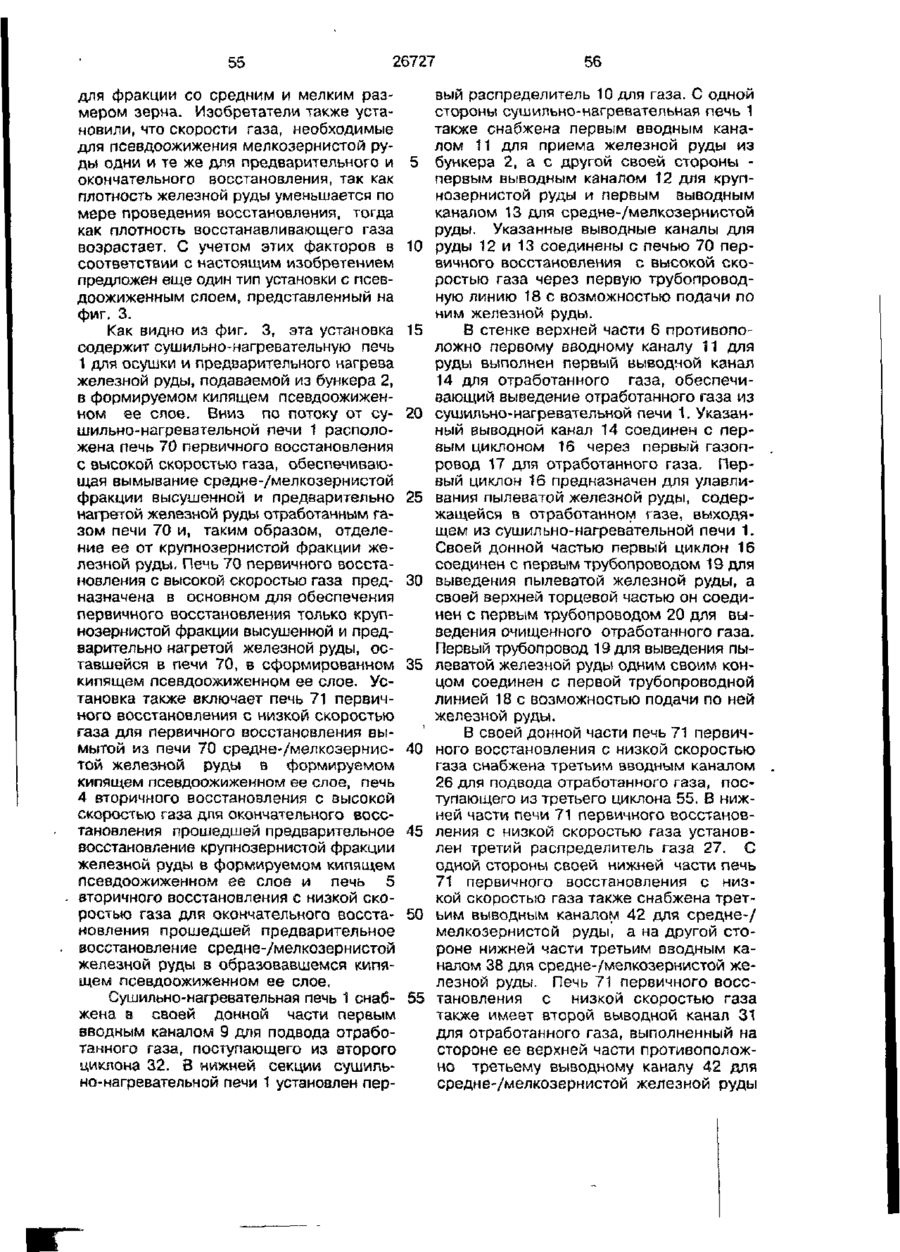

2. Установка для восстановления в псевдоожиженном слое по п.1, отличающаяся тем, что внутренний диаметр каждой нижней части сушильно-нагревательной печи и печи первичного восстановления в 1,2 - 1,8 раза больше внутреннего диаметра печи вторичного восстановления с высокой скоростью газа, а внутренний диаметр каждой верхней части этих печей в 3,5 - 5,0 раз больше внутреннего диаметра печи вторичного восстановления с высокой скоростью газа, кроме того, внутренний диаметр нижней части печи вторичного восстановления с низкой скоростью газа в 2,0 - 3,0 раза больше внутреннего диаметра печи вторичного восстановления с высокой скоростью газа, а внутренний диаметр верхней части этой печи в 2,8 - 4,0 раза больше внутреннего диаметра печи вторичного восстановления с высокой скоростью газа.

3. Установка для восстановления в псевдоожиженном слое по п.1 или п. 2, отличающаяся тем, что высота каждой нижней части сушильно-нагревательной печи, печи первичного восстановления и печи вторичного восстановления с низкой скоростью газа в 7,0 - 12,0 раз больше внутреннего диаметра этой части, высота каждой их верхней части в 2,0 - 4,0 раза больше ее внутреннего диаметра, а высота печи вторичного восстановления с высокой скоростью газа в 20 - 30 раз больше ее внутреннего диаметра.

4. Установка для восстановления в псевдоожиженном слое по п.1 или 2, отличающаяся тем, что каждая сушильно-нагревательная печь и печь первичного восстановления содержит цилиндрический корпус, включающий расширенную верхнюю часть, первую коническую часть, диаметр которой возрастает от ее нижнего конца к ее верхнему концу, промежуточную часть, диаметр которой меньше диаметра верхней части, вторую коническую часть, диаметр которой возрастает от ее нижнего конца к ее верхнему концу, и суженную нижнюю часть, диаметр которой меньше диаметра промежуточной части, а печь вторичного восстановления с высокой скоростью газа содержит цилиндрический корпус, включающий расширенную верхнюю часть, коническую часть, диаметр которой возрастает от ее нижнего конца к ее верхнему концу, и суженную нижнюю часть.

5. Установка для восстановления в псевдоожиженном слое по п.3, отличающаяся тем, что каждая сушильно-нагревательная печь и печь первичного восстановления содержит цилиндрический корпус, включающий расширенную верхнюю часть, первую коническую часть, диаметр которой возрастает от ее нижнего конца к ее верхнему концу, промежуточную часть, диаметр которой меньше диаметра верхней части, вторую коническую часть, диаметр которой возрастает от ее нижнего конца к ее верхнему концу, и суженную нижнюю часть, диаметр которой меньше диаметра промежуточной части, а печь вторичного восстановления с высокой скоростью газа содержит цилиндрический корпус, включающий расширенную верхнюю часть, коническую часть, диаметр которой возрастает от ее нижнего конца к ее верхнему концу, и суженную нижнюю часть.

6. Установка для восстановления в псевдоожиженном слое по п.1 или 2, отличающаяся тем, что третий выводной канал для крупнозернистой руды и третья трубопроводная линия соединены с плавильной печью-газогенератором с возможностью выведения железной руды в плавильную печь-газогенератор, а третий вводной канал для газа печи вторичного восстановления с высокой скоростью газа и четвертый вводной канал для газа печи вторичного восстановления с низкой скоростью газа соединены с плавильной печью-газогенератором с возможностью подачи отработанного газа из печи газогенератора в печи вторичного восстановления с высокой и низкой скоростями газа.

7. Установка для восстановления в псевдоожиженном слое по п.4, отличающаяся тем, что третий выводной канал для крупнозернистой руды и третья трубопроводная линия соединены с плавильной печью газогенератором с возможностью выведения железной руды в плавильную печь-газогенератор, а третий вводной канал для газа печи вторичного восстановления с высокой скоростью газа и четвертый вводной канал для газа печи вторичного восстановления с низкой скоростью газа соединены с плавильной печью-газогенератором с возможностью подачи отработанного газа из плавильной печи-газогенератора в печи вторичного восстановления с высокой и низкими скоростями газа.

8. Установка для восстановления в псевдоожиженном слое по п.5, отличающаяся тем, что третий выводной канал для крупнозернистой руды и третья трубопроводная линия соединены с плавильной печью-газогенератором с возможностью выведения железной руды в плавильную печь-газогенератор, а третий, вводной канал для газа печи вторичного восстановления с высокой скоростью газа и четвертый вводной канал для газа печи вторичного восстановления с низкой скоростью газа соединены с плавильной печью-газогенератором с возможностью подачи отработанного газа из плавильной печи-газогенератора в печи вторичного восстановления с высокой и низкой скоростями газа.

9. Установка для восстановления в псевдоожиженном слое по п.1 или 2, отличающаяся тем, что установка дополнительно включает внутренний циклон, установленный в верхней части печи вторичного восстановления с низкой скоростью газа и соединенный с третьим циклоном через третий газопровод для отработанного газа, проходящий через третий выводной канал для отработанного газа.

10. Установка для восстановления в псевдоожиженном слое по п.3, отличающаяся тем, что установка дополнительно включает внутренний циклон, установленный в верхней части печи вторичного восстановления с низкой скоростью газа и соединенный с третьим циклоном через третий газопровод для отработанного газа, проходящий через третий выводной канал для отработанного газа.

11. Установка для восстановления в псевдоожиженном слое по п.4, отличающаяся тем, что установка дополнительно включает внутренний циклон, установленный в верхней части печи вторичного восстановления с низкой скоростью газа и соединенный с третьим циклоном через третий газопровод для отработанного газа, проходящий через третий выводной канал для отработанного газа.

12. Установка для восстановления в псевдоожиженном слое по п.5, отличающаяся тем, что установка дополнительно включает внутренний циклон, установленный в верхней части печи вторичного восстановления с низкой скоростью газа и соединенный с третьим циклоном через третий газопровод для отработанного газа, проходящий через третий выводной канал для отработанного газа.

13. Установка для восстановления в псевдоожиженном слое по п.6, отличающаяся тем, что установка дополнительно включает внутренний циклон, установленный в верхней части печи вторичного восстановления с низкой скоростью газа и соединенный с третьим циклоном через третий газопровод для отработанного газа, проходящий через третий выводной канал для отработанного газа.

14. Установка для восстановления в псевдоожиженном слое по п.7 или п.8, отличающаяся тем, что установка дополнительно включает внутренний циклон, установленный в верхней части печи вторичного восстановления с низкой скоростью газа и соединенный с третьим циклоном через третий газопровод для отработанного газа, проходящий через третий выводной канал для отработанного газа.

15. Установка для восстановления в псевдоожиженном слое по п.1 или п.2, отличающаяся тем, что установка дополнительно включает первый и второй продувочные газопроводы, соединенные с изогнутыми частями первой и второй трубопроводных линий, для подачи небольшого количества продувающего газа в каждую соответствующую линию.

16. Установка для восстановления в псевдоожиженном слое по п.3, отличающаяся тем, что установка дополнительно включает первый и второй продувочные газопроводы, соединенные с изогнутыми частями первой и второй трубопроводных линий, для подачи небольшого количества продувающего газа в каждую соответствующую линию.

17. Установка для восстановления в псевдоожиженном слое по п.4, отличающаяся тем, что установка дополнительно включает первый и второй продувочные газопроводы, соединенные с изогнутыми частями первой и второй трубопроводных линий, для подачи небольшого количества продувающего газа в каждую соответствующую линию.

18. Установка для восстановления в псевдоожиженном слое по п.5, отличающаяся тем, что установка дополнительно включает первый и второй продувочные газопроводы, соединенные с изогнутыми частями первой и второй трубопроводных линий, для подачи небольшого количества продувающего газа в каждую соответствующую линию.

19. Установка для восстановления в псевдоожиженном слое по п.6, отличающаяся тем, что установка дополнительно включает первый и второй продувочные газопроводы, соединенные с изогнутыми частями первой и второй трубопроводных линий, для подачи небольшого количества продувающего газа в каждую соответствующую линию.

20. Установка для восстановления в псевдоожиженном слое по п.7 или 8, отличающаяся тем, что установка дополнительно включает первый и второй продувочные газопроводы, соединенные с изогнутыми частями первой и второй трубопроводных линий, для подачи небольшого количества продувающего газа в каждую соответствующую линию.

21. Установка для восстановления в псевдоожиженном слое по п.9, отличающаяся тем, что установка дополнительно включает первый и второй продувочные газопроводы, соединенные с изогнутыми частями первой и второй трубопроводных линий, для подачи небольшого количества продувающего газа в каждую соответствующую линию.

22. Установка для восстановления в псевдоожиженном слое по пп.10 - 13, отличающаяся тем, что установка дополнительно включает первый и второй продувочные газопроводы, соединенные с изогнутыми частями первой и второй трубопроводных линий, для подачи небольшого количества продувающего газа в каждую соответствующую линию.

23. Установка для восстановления в псевдоожиженном слое по п.14, отличающаяся тем, что установка дополнительно включает первый и второй продувочные газопроводы, соединенные с изогнутыми частями первой и второй трубопроводных линий, для подачи небольшого количества продувающего газа в каждую соответствующую линию.

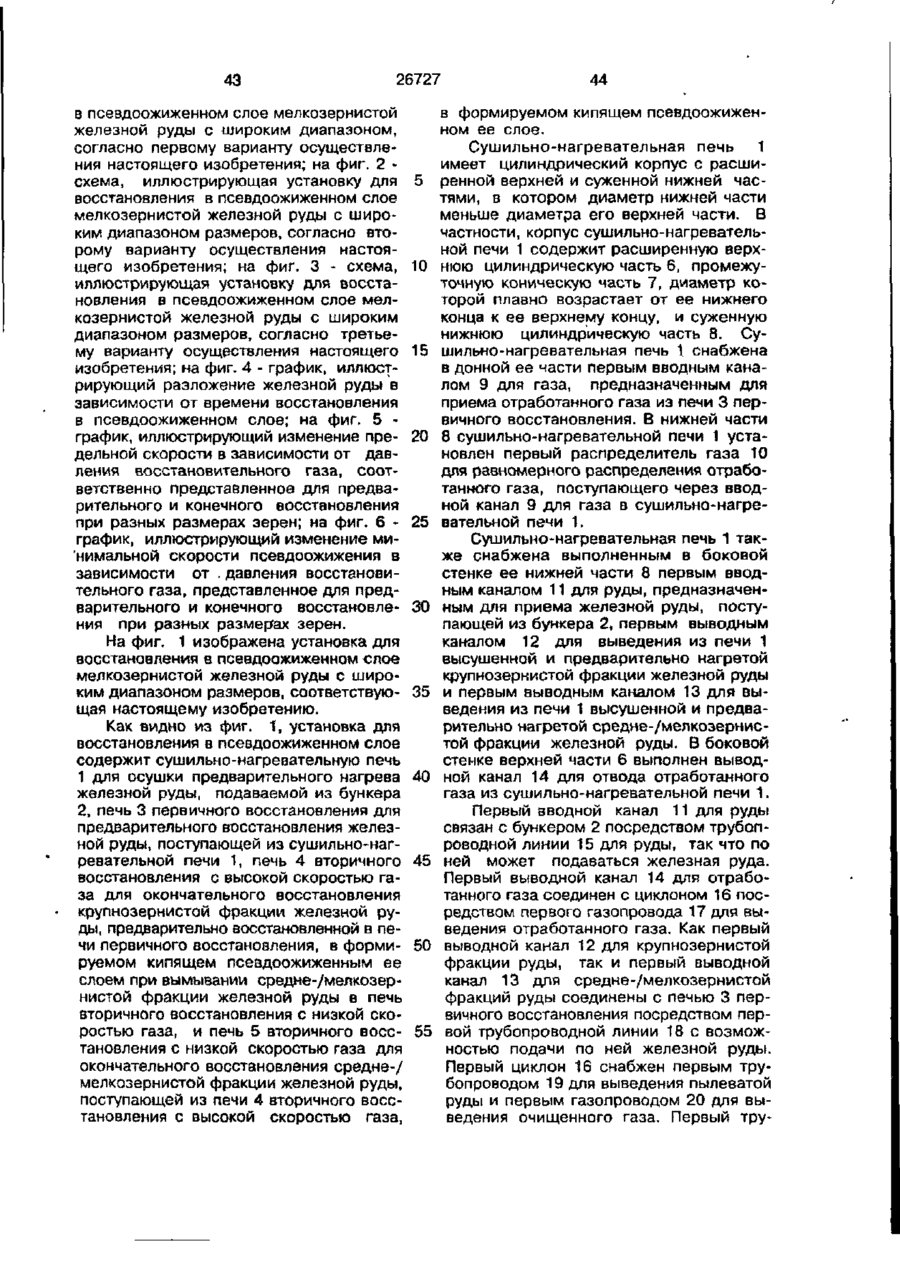

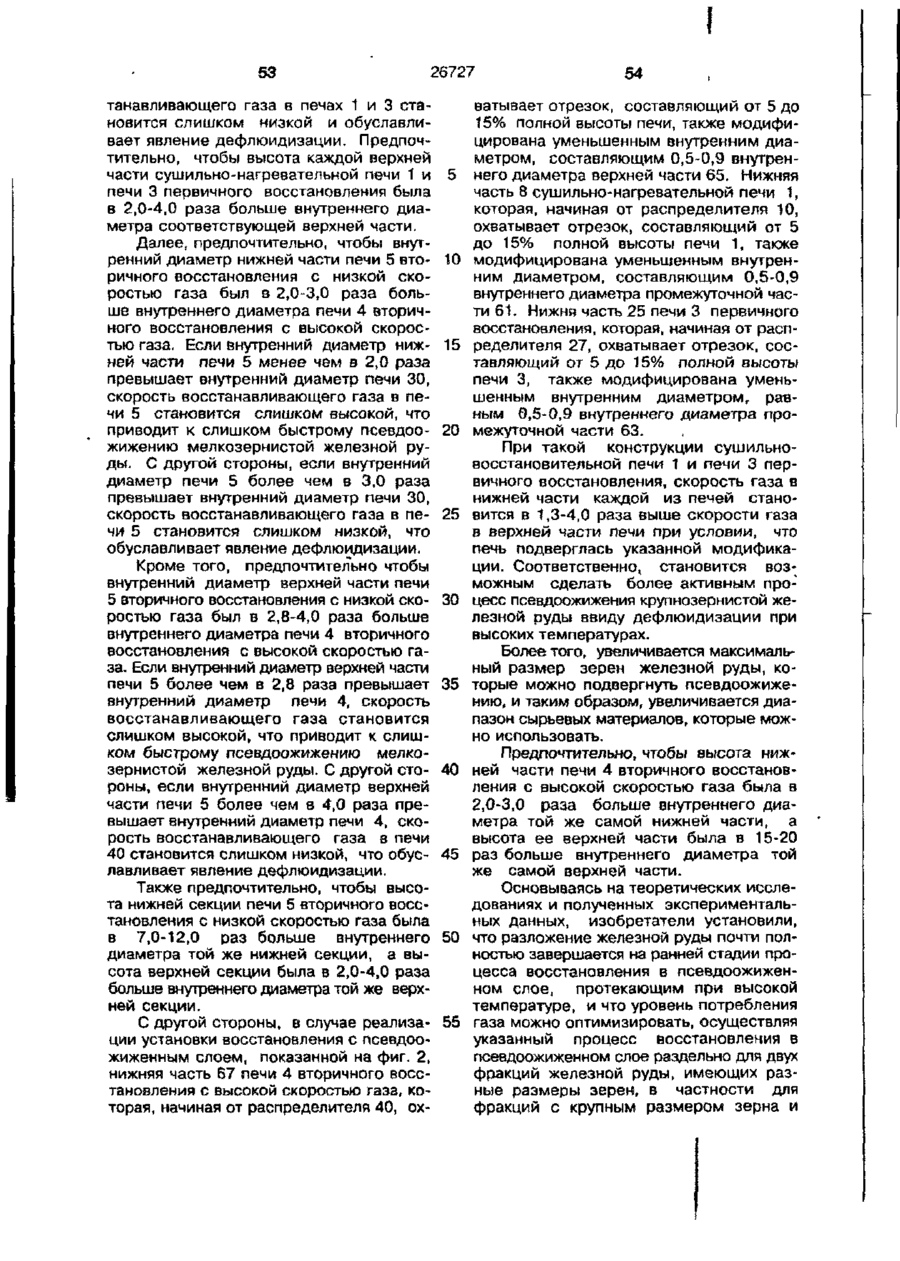

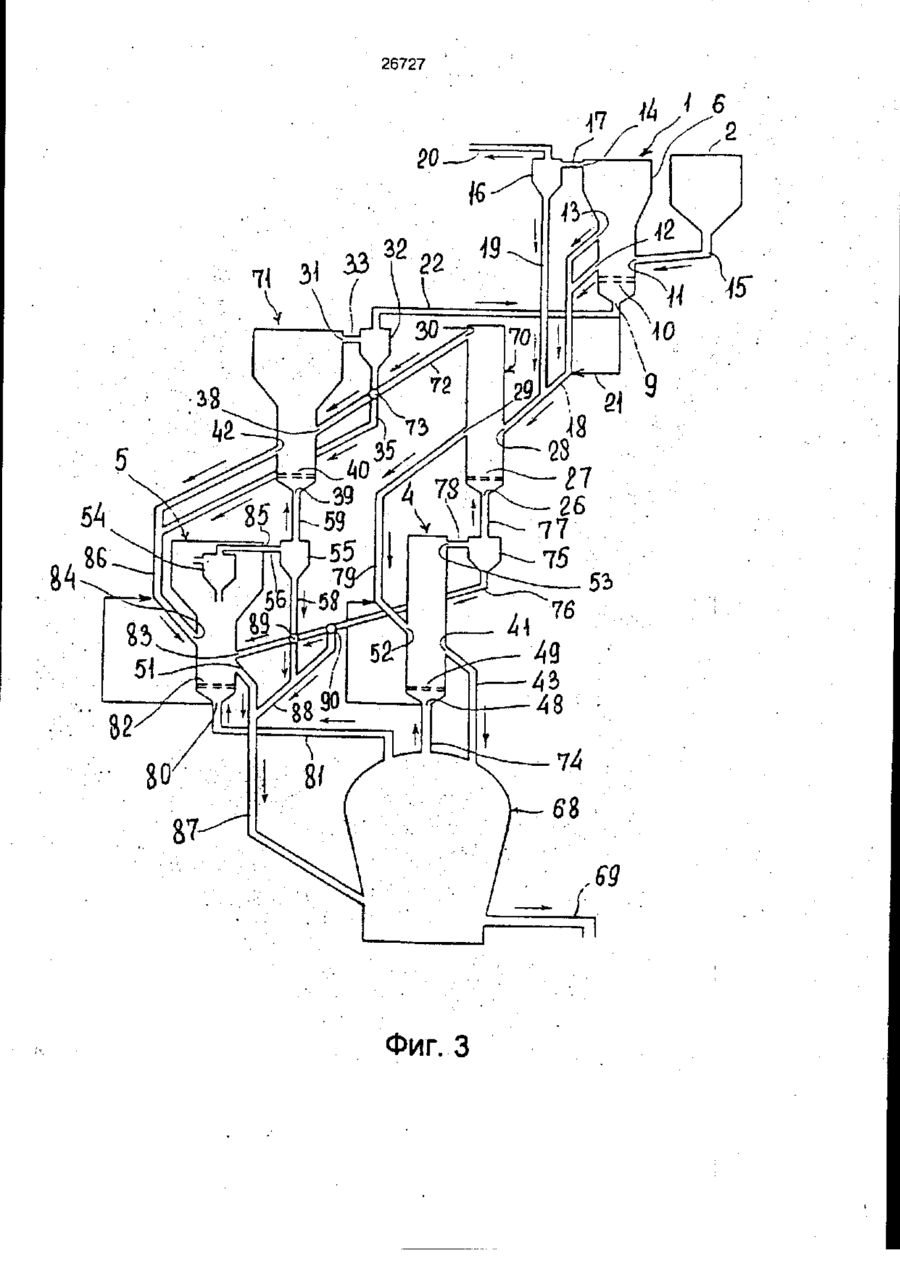

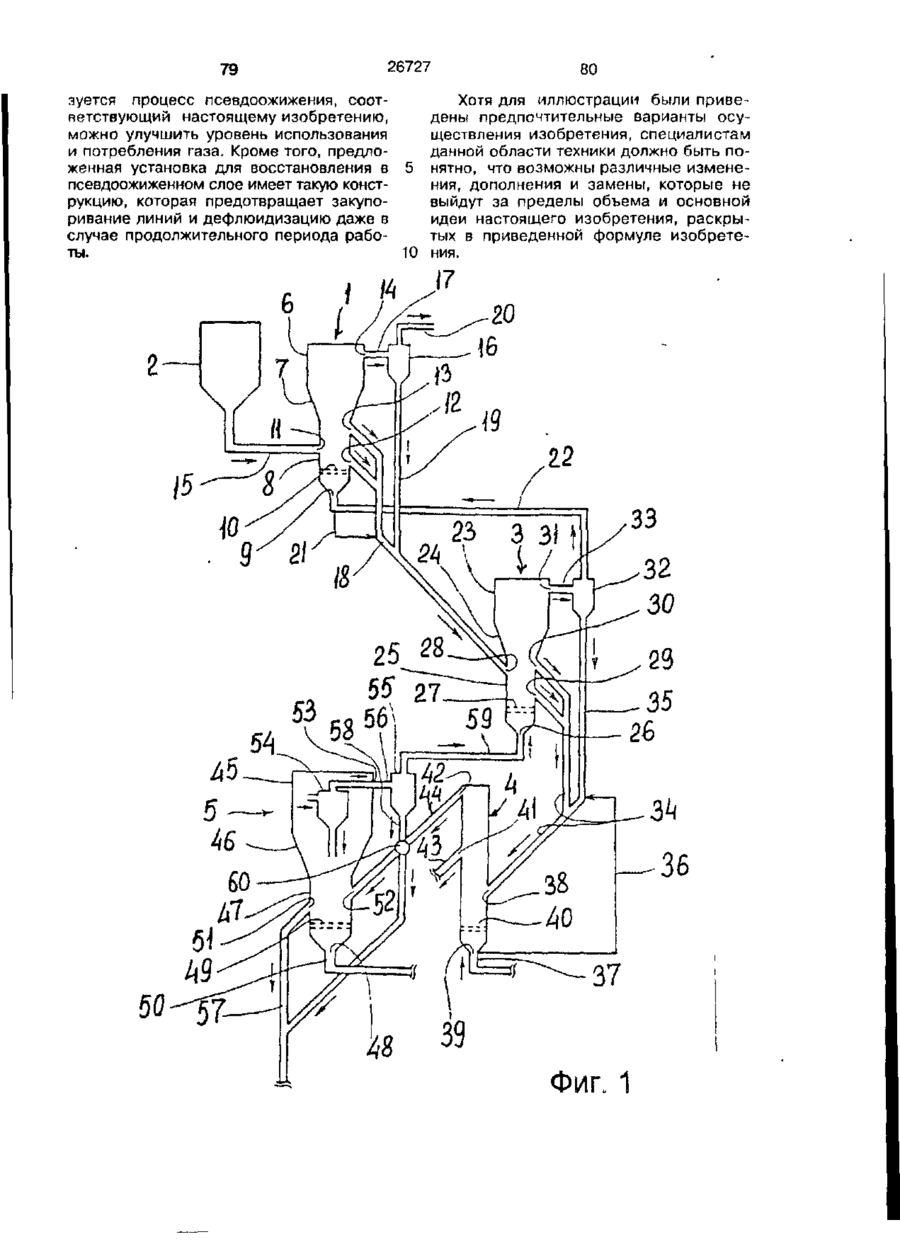

24. Установка для восстановления в псевдоожиженном слое мелкоизмельченной железной руды, включающая печь, корпус которой содержит вводной канал для руды, вводной канал для восстанавливающего газа, распределитель газа, установленный в ее нижней части, выводной канал для руды и выводной канал для отработанного газа, отличающаяся тем, что установка содержит: сушильно-нагревательную печь для осушки и предварительного нагрева железной руды, подаваемой из бункера отработанным газом из второго циклона, в формируемом кипящем псевдоожиженном слое железной руды; первый циклон для улавливания пылеватой железной руды, содержащейся в отработанном газе, выходящем из сушильно-нагревательной печи; печь первичного восстановления с высокой скоростью газа для восстановления только крупнозернистой фракции осушенной и предварительно нагретой железной руды, поступающей из сушильно-нагревательной печи, в кипящем псевдоожиженном состоянии отработанным газом из четвертого циклона, в формируемом кипящем псевдоожиженном слое железной руды, причем печь первичного восстановления с высокой скоростью газа выполнена с возможностью вымывания из нее средне- и мелкозернистой фракции осушенной и предварительно нагретой железной руды отработанным газом из четвертого циклона; печь первичного восстановления с низкой скоростью газа для предварительного восстановления средне- и мелкозернистой фракции железной руды, доставляемой к ее нижней части через печь первоначального восстановления с высокой скоростью газа и первый трубопровод для выведения средне-/мелкозернистой руды, отработанным газом из третьего циклона в формируемом кипящем псевдоожиженном слое средне/мелкозернистой руды; второй циклон для улавливания пылеватой железной руды, содержащейся в отработанном газе, выходящем из печи первичного восстановления с низкой скоростью газа, причем второй циклон выполнен с возможностью повторного введение уловленной пылеватой железной руды во второй трубопровод для выведения средне-/мелкозернистой фракций железной руды, соединенный с вводным каналом для руды печи первичного восстановления с низкой скоростью газа или ее непосредственного введения в печь вторичного восстановления с низкой скоростью газа; печь вторичного восстановления с высокой скоростью газа для окончательного восстановления предварительно восстановленной крупнозернистой железной руды, выводимой из печи первичного восстановления с высокой скоростью газа, отработанным газом плавильной печи-газогенератора в формируемом кипящем слое указанной предварительно восстановленной крупнозернистой железной руды; печь вторичного восстановления с низкой скоростью газа для окончательного восстановления предварительно восстановленной средне-/мелкозернистой железной руды, выводимой из печи первичного восстановления с низкой скоростью газа, отработанным газом плавильной печи-газогенератора, в формируемом кипящем псевдоожиженном слое предварительно восстановленной средне-/мелкозернистой железной руды; третий циклон для улавливания пылеватой железной руды, содержащейся в отработанном газе, выходящем из печи вторичного восстановления с низкой скоростью газа, причем третий циклон выполнен с возможностью повторного введения уловленной пылеватой железной руды в нижнюю часть печи вторичного восстановления с низкой скоростью газа или непосредственной подачи уловленной пылеватой железной руды в нижнюю часть плавильной печи-газогенератора, и четвертый циклон для улавливания пылеватой железной руды, содержащейся в отработанном газе, выходящем из печи вторичного восстановления с высокой скоростью газа, причем четвертый циклон выполнен с возможностью повторного введения уловленной пылеватой железной руды в нижнюю часть печи вторичного восстановления с низкой скоростью газа или непосредственной подачи указанной уловленной пылеватой железной руды в нижнюю часть плавильной печи-газогенератора.

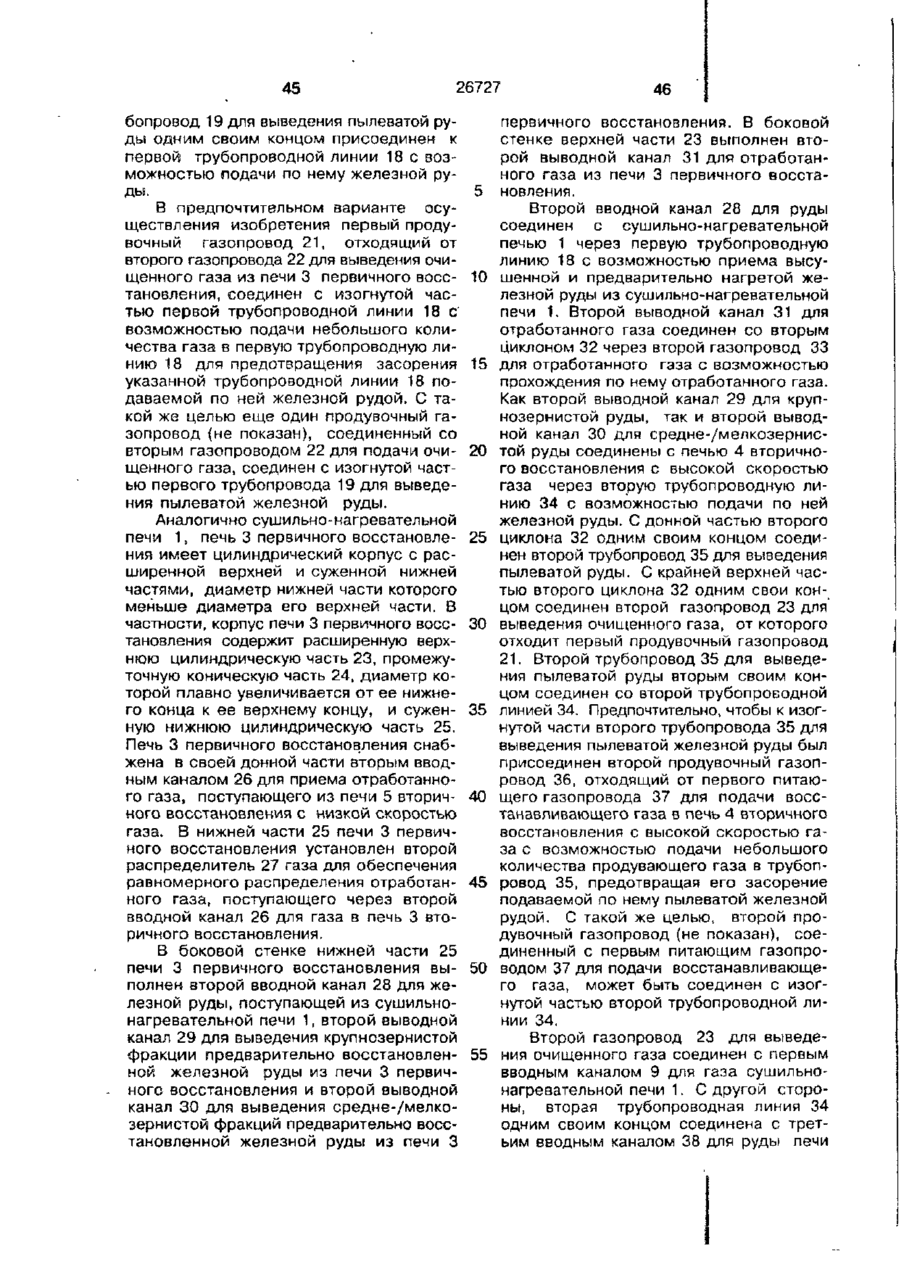

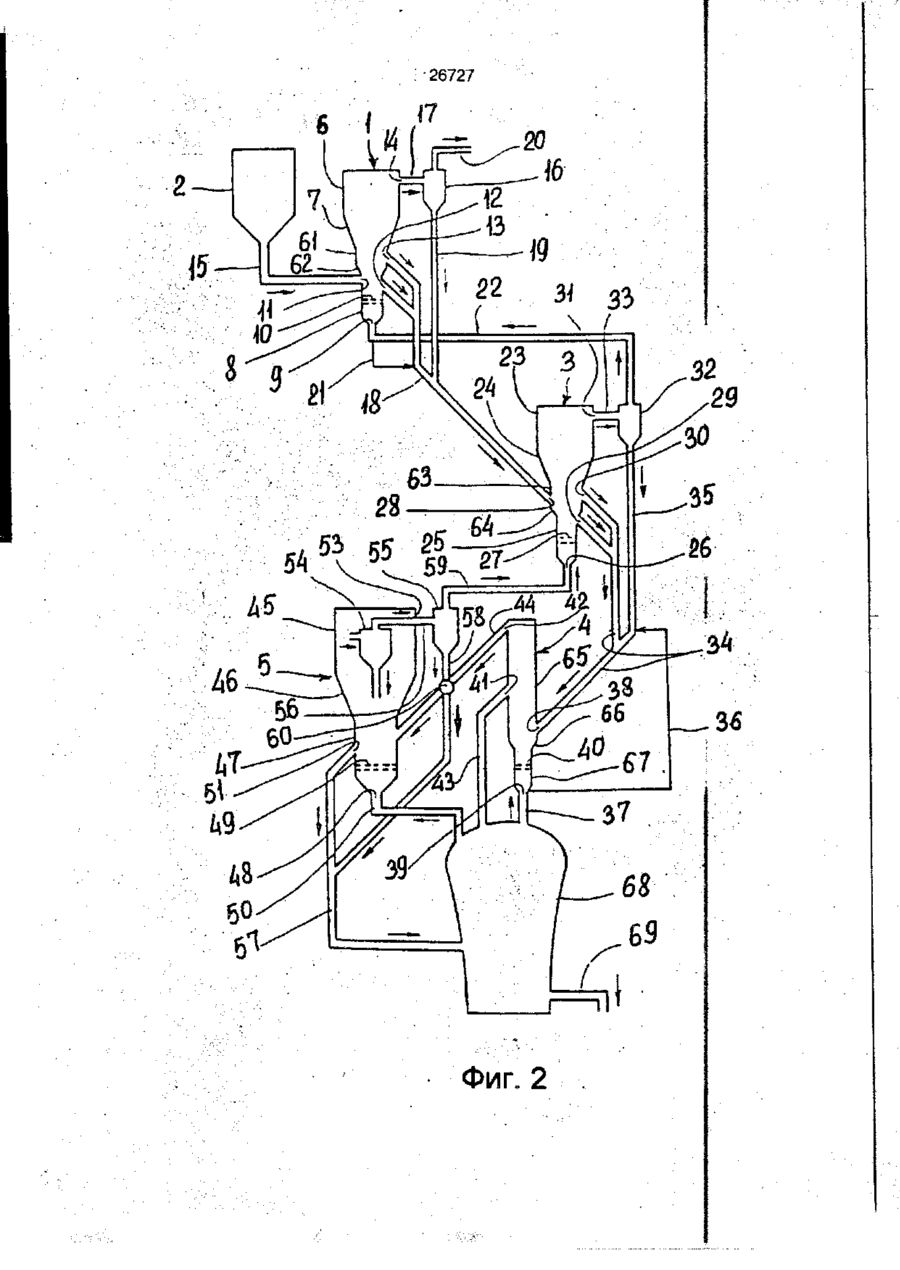

25. Установка для восстановления в псевдоожиженном слое мелкоизмельченной железной руды, включающая печь, корпус которой содержит вводной канал для руды, вводной канал для восстанавливающего газа, распределитель газа, установленный в ее нижней части, выводной канал для руды и выводной канал для отработанного газа, отличающаяся тем, что установка содержит: сушильно-нагревательную печь для осушки и предварительного нагрева железной руды, подаваемой из бункера, причем сушильно-нагревательная печь включает первый вводной канал для газа, выполненный в ее донной части, первый распределитель газа, установленный в ее нижней части, первый вводной канал для руды, выполненный в боковой стенке нижней части, первый выводной канал для крупнозернистой руды, выполненный в боковой стенке нижней части, первый выводной канал для средне-/мелкозернистой железной руды, выполненный в боковой стенке нижней части, и первый выводной канал для отработанного газа, выполненный в боковой стенке ее верхней части; печь первичного восстановления с. высокой скоростью газа для предварительного восстановления крупнозернистой фракции высушенной и предварительно нагретой железной руды, поступающей из сушильно-нагревательной печи, в кипящем псевдоожиженном состоянии при вымывании средне-/мелкозернистой фракции высушенной и предварительно нагретой железной руды, причем печь первичного восстановления с высокой скоростью газа включает второй вводной канал для газа, выполненный в ее донной части, второй распределитель газа, установленный в ее нижней части, второй вводной канал для руды, выполненный в боковой стенке нижней части, второй выводной канал для крупнозернистой руды, выполненный в боковой стенке нижней части, второй выводной канал для средне-/мелкозернистой руды, являющийся одновременно выводным каналом для отработанного газа печи первичного восстановления с высокой скоростью газа, выполненный на боковой стенке ее верхней части; печь первичного восстановления с низкой скоростью газа для предварительного восстановления железной руды, поступающей из печи первичного восстановления с высокой скоростью газа, в формируемом кипящем псевдоожиженном ее слое, причем печь первичного восстановления с низкой скоростью газа включает третий вводной канал для газа, выполненный в ее донной части, третий распределитель газа, установленный в ее нижней части, третий вводной канал для руды, третий выводной канал для средне-/мелкозернистой руды, выполненный в боковой стенке нижней части, и второй выводной канал для отработанного газа, выполненный в боковой стенке ее верхней части; печь вторичного восстановления с высокой скоростью газа для окончательного восстановления предварительно восстановленной крупнозернистой железной руды, поступающей из печи первичного восстановления с высокой скоростьюгаза, причем печь вторичного восстановления с высокой скоростью газа включает четвертый вводной канал для газа, выполненный в ее донной части, четвертый распределитель газа, установленный в ее нижней части, четвертый вводной канал для руды, выполненный в боковой стенке нижней части, третий выводной канал для крупнозернистой руды, выполненный в боковой стенке нижней части, и третий выводной канал для отработанного газа, выполненный в боковой стенке ее верхней части; печь вторичного восстановления с низкой скоростью газа для окончательного восстановления средне-/мелкозернистой железной руды, поступающей из печи первичного восстановления с низкой скоростью газа, причем печь вторичного восстановления с низкой скоростью газа включает пятый вводной канал для газа, выполненный в ее донной части, пятый распределитель газа, установленный в ее нижней части, пятый вводной канал для руды, выполненный в боковой стенке ее нижней части, шестой вводной канал для руды, выполненный в боковой стенке ее нижней части, четвертый выводной канал для средне-/мелкозернистой руды, выполненный в боковой стенке ее нижней части, и четвертый выводной канал для отработанного газа, выполненный в ее верхней части; первый циклон для улавливания пылеватой железной руды, содержащейся в отработанном газе, выводимом из сушильно-нагревательной печи, и повторного введения уловленной пылеватой железной руды в печь первичного восстановления с высокой скоростью газа при выведении наружу очищенного отработанного газа, причем первый циклон соединен с первым выводным каналом для отработанного газа сушильно-нагревательной печи через первый газопровод для выведения отработанного газа, своей верхней торцевой частью он соединен с первым газопроводом для очищенного отработанного газа, а своей донной частью - с первым трубопроводом для выведения пылеватой железной руды; второй циклон для улавливания пылеватой железной руды, содержащейся в отработанном газе, выводимом из печи первичного восстановления с низкой скоростью газа, и повторного введения уловленной пылеватой железной руды в печь первичного восстановления с низкой скоростью газа или печь вторичного восстановления с низкой скоростью газа при подаче очищенного отработанного газа в сушильно-нагревательную печь, причем второй циклон соединен со вторым выводным каналом для отработанного газа печи первичного восстановления с низкой скоростью газа через второй газопровод для выведения отработанного газа, своей крайней верхней частью он соединен с первым вводным каналом для газа сушильно-нагревательной печи через второй газопровод для очищенного отработанного газа, а своей донной частью - со вторым трубопроводом для выведения пылеватой железной руды; третий циклон для улавливания железорудной пыли, содержащейся в отработанном газе, выводимом из печи вторичного восстановления с низкой скоростью газа, и повторного введения задержанной железорудной пыли в печь вторичного восстановления с низкой скоростью газа или непосредственно б плавильную печь-газогенератор при подаче очищенного отработанного газа в печь первичного восстановления с низкой скоростью газа через третий газопровод для отработанного газа, своей крайней верхней частью он соединен с третьим вводным каналом для газа печи первичного восстановления с низкой скоростью газа, а своей донной частью - с третьим трубопроводом для выведения пылеватой железной руды; четвертый циклон для улавливания пылеватой железной руды, содержащейся в отработанном газе, выводимом из печи вторичного восстановления с высокой скоростью газа, и подачи уловленной пылеватой железной руды в печь вторичного восстановления с низкой скоростью газа или в плавильную печь-газогенератор при подаче очищенного отработанного газа в печь первичного восстановления с низкой скоростью газа, причем четвертый циклон соединен с печью вторичного восстановления с высокой скоростью газа через четвертый газопровод для очищенного отработанного газа, а своей донной частью - с четвертым газопроводом для выведения пылеватой железной руды; первую трубопроводную линию, соединяющую первые выводные каналы для средне-/мелкозернистой и крупнозернистой фракций руды сушильно-нагревательной печи со вторым вводным каналом для руды печи, первичного восстановления с высокой скоростью газа, при этом с первой пропускной линией соединен первый трубопровод для выведения пылеватой железной руды; первый трубопровод для выведения крупнозернистой руды, соединяющий второй выводной канал для крупнозернистой руды печи первичного восстановления с высокой скоростью газа с четвертым вводным каналом для руды печи вторичного восстановления с высокой скоростью газа; первый трубопровод для выведения средне-/мелкозернистой руды, соединяющий второй выводной канал для средне-/мелкозернистой руды печи первичного восстановления с высокой скоростью газа с третьим вводным каналом для руды первичного восстановления с низкой скоростью газа; второй трубопровод для выведения крупнозернистой руды, соединяющий третий выводной канал для крупнозернистой руды печи вторичного восстановления с высокой скоростью газа с плавильной печью-газогенератором; второй трубопровод для выведения средне-/мелкозернистой руды, соединяющий третий выводной канал для средне-/мелкозернистой руды печи первичного восстановления с низкой скоростью газа с шестым вводным каналом для руды, при этом со вторым трубопроводом для средне-/мелкозернистой руды соединен второй трубопровод для выведения пылеватой железной руды; третий трубопровод для выведения средне-/мелкозернистой руды, соединяющий четвертый выводной канал для средне-/мелкозернистой руды печи вторичного восстановления с низкой скоростью газа с плавильной печью-газогенератором; вторую трубопроводную линию, соединяющую четвертый трубопровод для выведения пылеватой железной руды с третьим трубопроводом для выведения средне-/мелкозернистой руды, при этом вторая трубопроводная линия соединена с третьим трубопроводом для выведения пылеватой железной руды; причем третий и четвертый трубопроводы для выведения пылеватой железной руды пересекаются друг с другом; первый двухходовой распределительный клапан, размещенный в месте пересечения третьего и четвертого трубопроводов для выведения пылеватой железной руды, и второй двухходовой распределительный клапан, размещенный в месте соединения второй трубопроводной линии и четвертого трубопровода для выведения железорудной пыли.

26. Установка для восстановления в псевдоожиженном слое по п.25, отличающаяся тем, что установка дополнительно содержит продувочные газопроводы, соединенные соответственно с изогнутыми участками первой трубопроводной линии, первым трубопроводом для выведения крупнозернистой руды и вторым трубопроводом для выведения средне-/мелкозернистой руды, для подачи небольшого количества продувающего газа в соответствующие трубопроводы.

27. Установка для восстановления в псевдоожиженном слое по пп.24 - 26, отличающаяся тем, что печь первичного восстановления с высокой скоростью газа имеет одинаковую форму и размеры с печью вторичного восстановления с высокой скоростью газа, а печь первичного восстановления с низкой скоростью газа имеет одинаковую форму и размеры с печью вторичного восстановления с низкой скоростью газа.

28. Установка для восстановления в псевдоожиженном слое по пп.24 - 26, отличающаяся тем, что высота каждой нижней части соответственно сушильно-нагревательной печи, печи первичного восстановления с низкой скоростью газа и печи вторичного восстановления с низкой скоростью газа в 7 - 12 раз превышает внутренний диаметр этой нижней части, а высота каждой верхней части этих печей в 2 - 4 раза превышает ее внутренний диаметр, при этом высота каждой из печей соответственно первичного и вторичного восстановления с высокой скоростью газа в 20 - 30 раз превышает ее внутренний диаметр.

29. Установка для восстановления в псевдоожиженном слое по п.27, отличающаяся тем, что высота каждой нижней части, соответственно сушильно-нагревательной печи, печи первичного восстановления с низкой скоростью газа и печи вторичного восстановления с низкой скоростью газа, в 7 - 12 раз превышает ее внутренний диаметр, высота каждой верхней части этих печей в 2 - 4 раза превышает ее внутренний диаметр, а высота каждой печи соответственно первичного и вторичного восстановления с высокой скоростью газа в 20 - 30 раз больше ее внутреннего диаметра.

30. Установка для восстановления в псевдоожиженном слое по пп.24 - 26, отличающаяся тем, что установка дополнительно включает внутренний циклон, установленный в верхней части печи вторичного восстановления с низкой скоростью газа и соединенный с третьим циклоном через третий газопровод для отработанного газа.

31. Установка для восстановления в псевдоожиженном слое по п.27, отличающаяся тем, что установка дополнительно включает внутренний циклон, установленный в верхней части печи вторичного восстановления с низкой скоростью газа и соединенный с третьим циклоном через третий газопровод для отработанного газа.

32. Установка для восстановления в псевдоожиженном слое по п.28, отличающаяся тем, что установка дополнительно включает внутренний циклон, установленный в верхней части печи вторичного восстановления с низкой скоростью газа и соединенный с третьим циклоном через третий газопровод для отработанного газа.

33. Установка для восстановления в псевдоожиженном слое по п.29, отличающаяся тем, что установка дополнительно включает внутренний циклон, установленный в верхней части печи вторичного восстановления с низкой скоростью газа и соединенный с третьим циклоном через третий газопровод для отработанного газа.

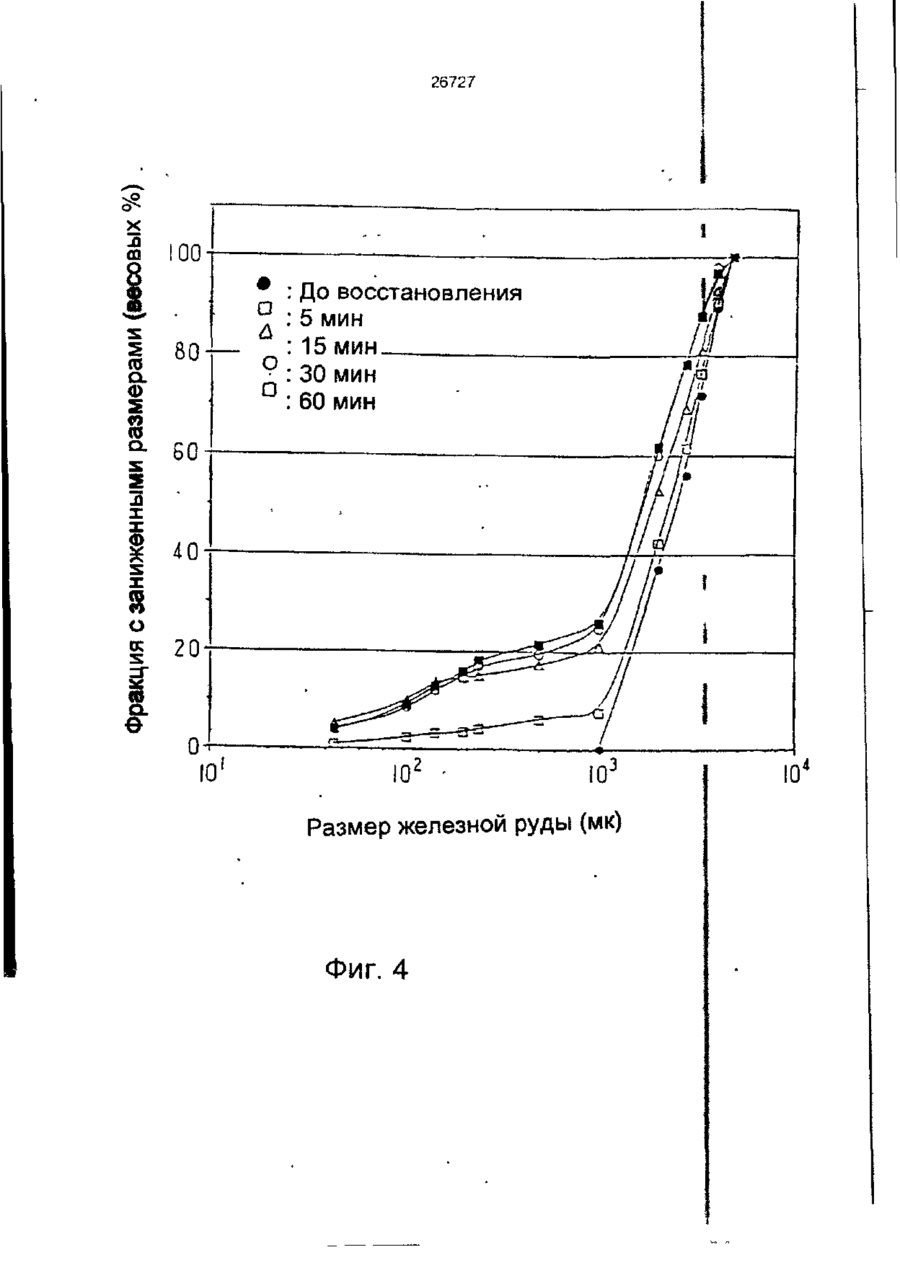

34. Способ восстановления мелкоизмельченной железной руды с использованием установки для восстановления в псевдоожиженном слое, при проведении которого формируют кипящий псевдоожиженный слой из восстанавливаемой железной руды путем подвода восстанавливающего газа, отличающийся тем, что при проведении способа выполняют следующие операции: высушивают и предварительно нагревают железную руду, подаваемую из бункера в сушильно-нагревательную печь; предварительно восстанавливают высушенную и предварительно нагретую железную руду в печи первичного восстановления; окончательно восстанавливают крупнозернистую фракцию железной руды, предварительно восстановленную в печи вторичного восстановления с низкой скоростью газа, формируя кипящий псевдоожиженный ее слой, и проводят окончательное восстановление средне-/мелкозернистой фракции железной руды, прошедшей предварительное восстановление в печи вторичного восстановления с низкой скоростью газа, образуя кипящий псевдоожиженный слой.

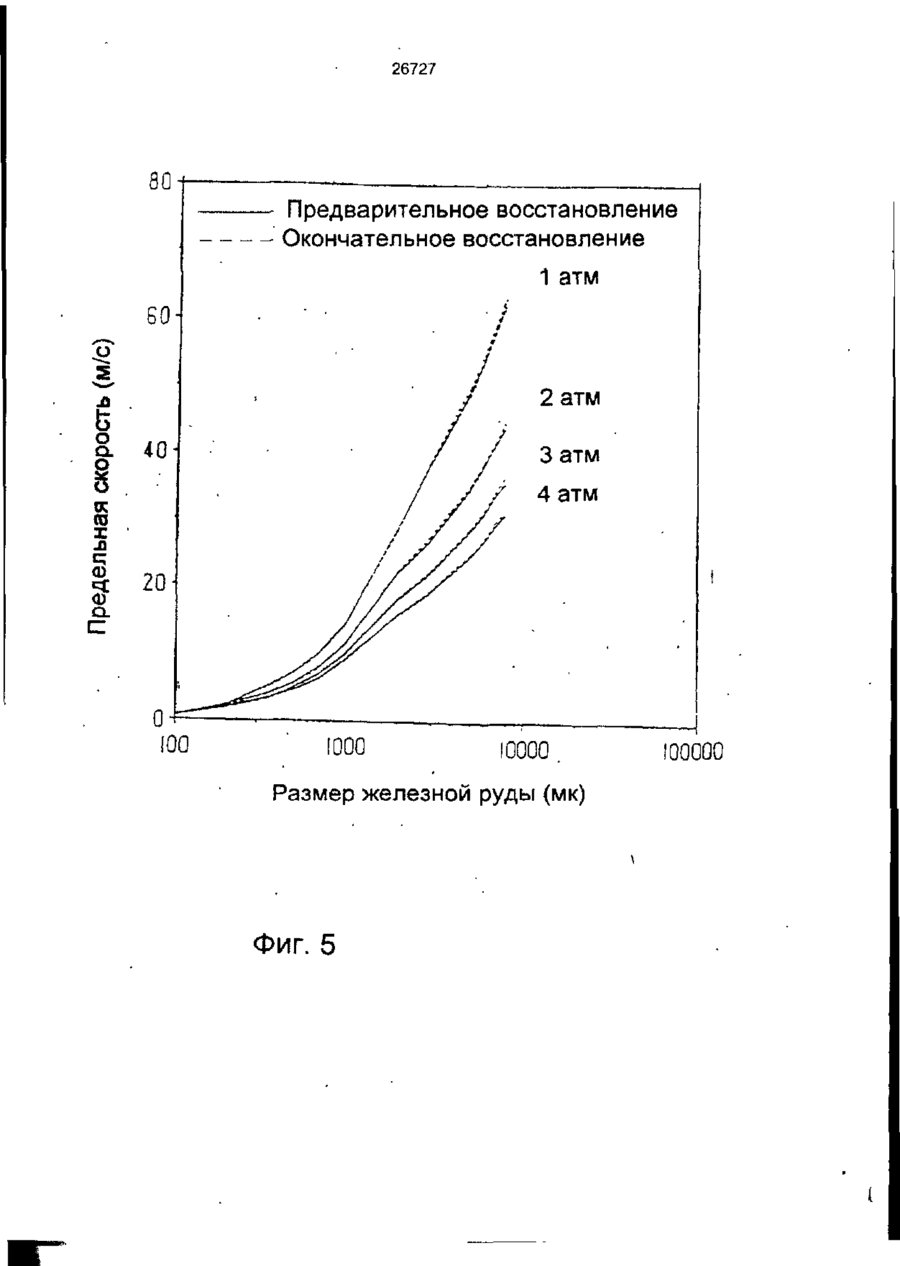

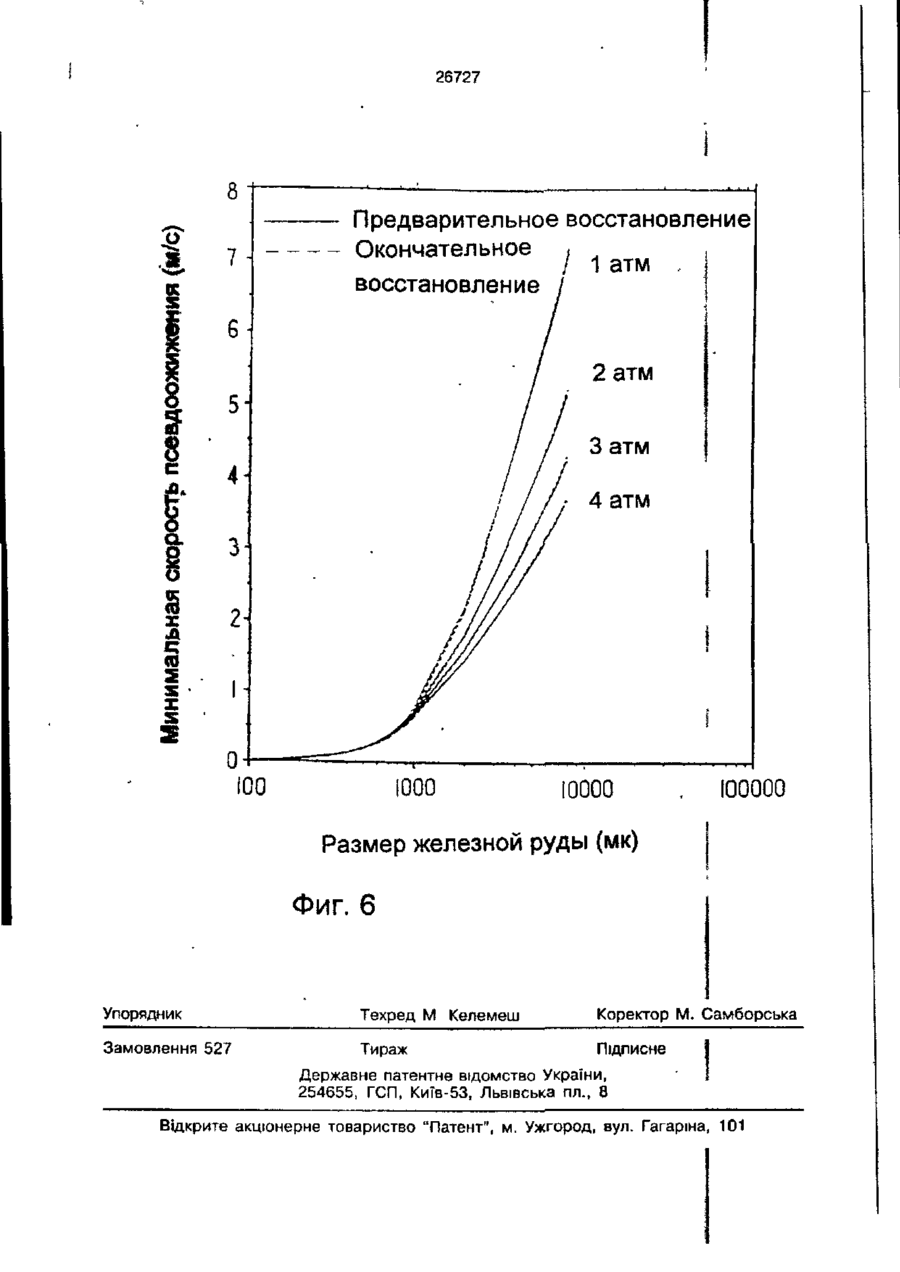

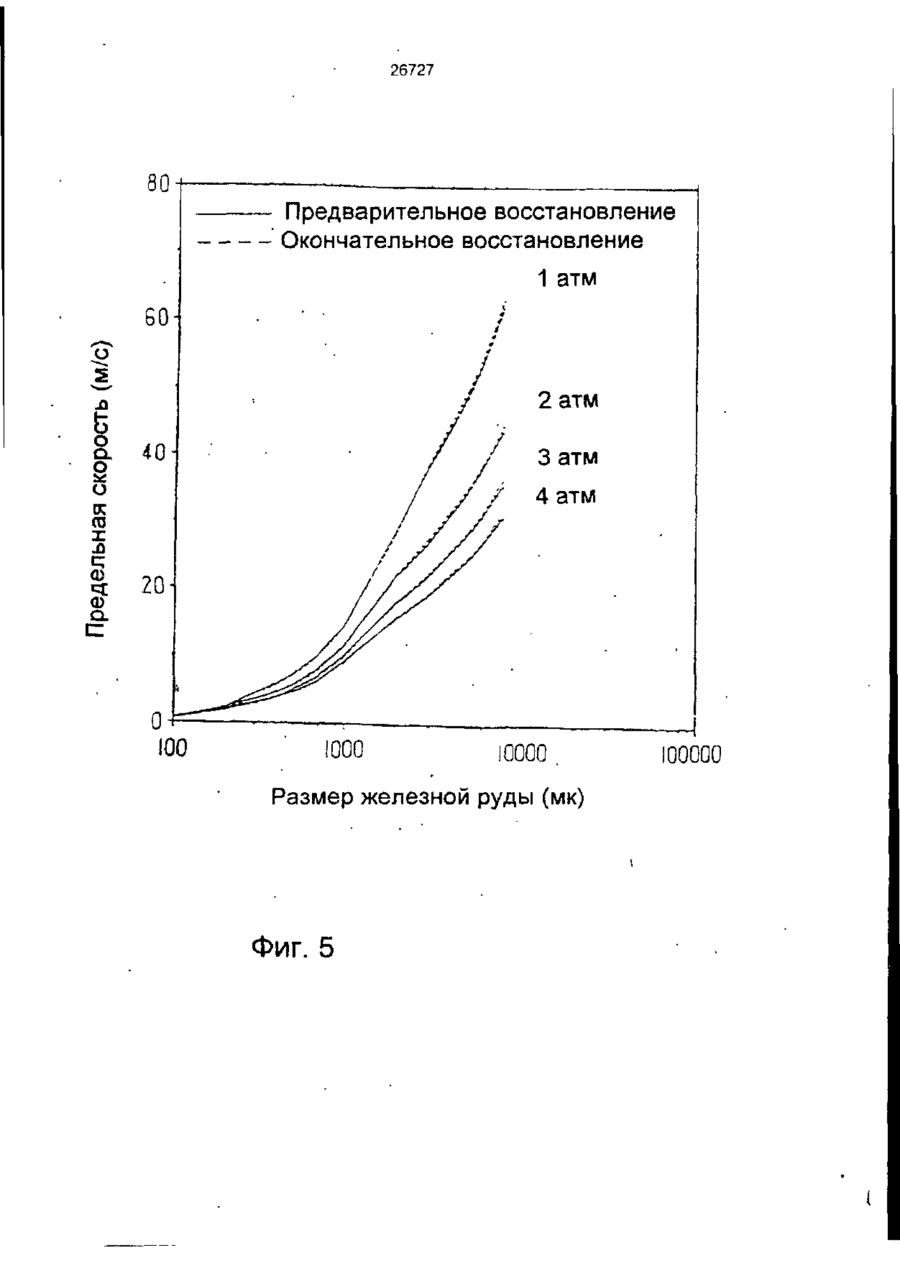

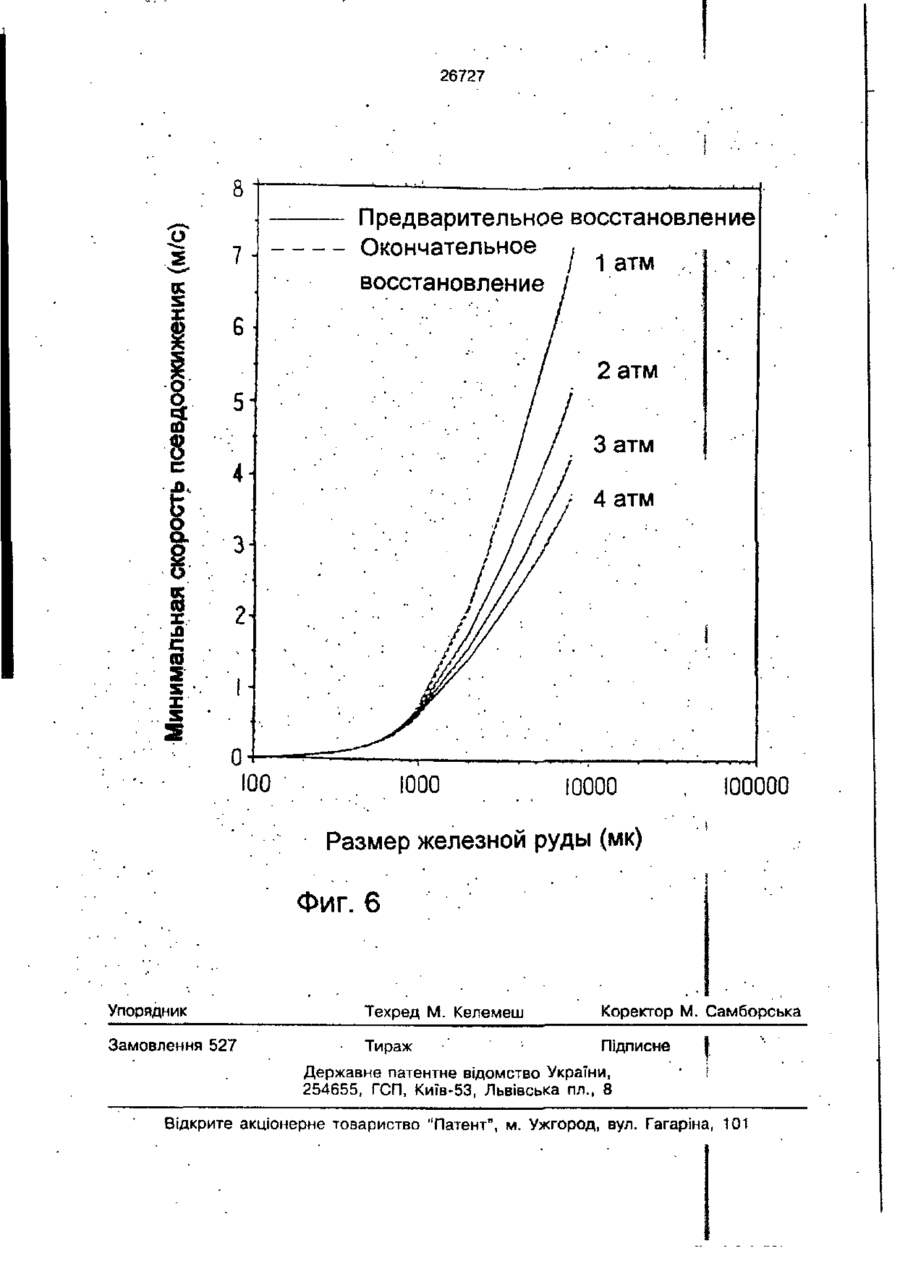

35. Способ по п.34, отличающийся тем, что скорость газа в каждой нижней части, соответственно сушильно-нагревательной печи, печи первичного восстановления и печи вторичного восстановления с низкой скоростью газа, поддерживают в 1,5 - 3,0 раза больше минимальной скорости псевдоожижения железной руды, формирующей псевдоожиженный слой каждой соответствующей печи, при этом скорость газа в верхней части каждой печи поддерживают меньше конечной скорости вымывания железной руды, а скорость газа в печи вторичного восстановления с высокой скоростью газа поддерживают в 1,5 - 3,0 раза большей минимальной скорости псевдоожижения крупнозернистой железной руды.

36. Способ по п.34 или п.35, отличающийся тем, что величины давления и температуры газа, поступающего в печь вторичного восстановления с низкой скоростью газа или в печь вторичного восстановления с высокой скоростью газа, поддерживают соответственно от 2 до 4атм и от 800 до 900°C, при этом перепады давлений и температур, имеющие место в каждой сушильно-нагревательной печи, печи вторичного восстановления с высокой скоростью газа и печи вторичного восстановления с низкой скоростью газа, поддерживают соответственно на уровне от 0,3-0,6атм и 30 - 80°C, а время нахождения железной руды в каждой печи поддерживают 20 - 40 минут.

37. Способ восстановления мелкоизмельченной железной руды с использованием установки для восстановления в пcевдоожиженном слое, при проведении которого формируют кипящий псевдоожиженный слой из восстанавливаемой железной руды путем подвода восстанавливающего газа, отличающийся тем, что при проведении способа выполняют следующие операции: высушивают и предварительно нагревают железную руду, подаваемую из бункера в печь осушки и предварительного нагрева; предварительно восстанавливают крупнозернистую фракцию высушенной и предварительно нагретой железной руды в печи первичного восстановления с высокой скоростью газа, формируя кипящий псевдоожиженный ее слой; предварительно восстанавливают средне-/мелкозернистую фракцию высушенной и предварительно нагретой железной руды в печи первичного восстановления с низкой скоростью газа; окончательно восстанавливают крупнозернистую фракцию железной руды в печи вторичного восстановления с высокой скоростью газа, формируя кипящий псевдоожиженный ее слой; окончательно восстанавливают предварительно восстановленную средне-/мелкозернистую руду в печи вторичного восстановления с низкой скоростью газа, образуя кипящий псевдоожиженный ее слой.

38. Способ по п.37, отличающийся тем, что скорость газа в каждой нижней части, соответственно сушильно-нагревательной печи, печи вторичного восстановления с низкой скоростью газа и печи вторичного восстановления с низкой скоростью газа, поддерживают в 1,5 -3,0 раза большей минимальной скорости псевдоожижения железной руды, формирующей псевдоожиженный слой каждой соответствующей печи, при этом скорость газа в верхней части печей поддерживают меньше конечной скорости вымывания железной руды, а скорость газа как в печи первичного восстановления с высокой скоростью газа, так и печи вторичного восстановления с высокой скоростью газа, поддерживают в 1,5 - 3,0 раза больше минимальной скорости псевдоожижения крупнозернистой железной руды.

39. Способ по п.37 или п.38, отличающийся тем, что давление и температуру газа, подаваемого в печь вторичного восстановления с низкой скоростью газа и печь вторичного восстановления с низкой скоростью газа, поддерживают соответственно на уровне 2 - 4атм и 800 - 900°C, при этом перепады давлений и температур, имеющие место в каждой сушильно-нагревательной печи, печи первичного восстановления с низкой скоростью газа, печи первичного восстановления с высокой скоростью газа, печи вторичного восстановления с низкой скоростью газа, поддерживают соответственно на уровне 0,3 - 0,6атм и 30 - 80°C, и обеспечивают время нахождения железной руды в каждой печи - 20 - 40 минут.

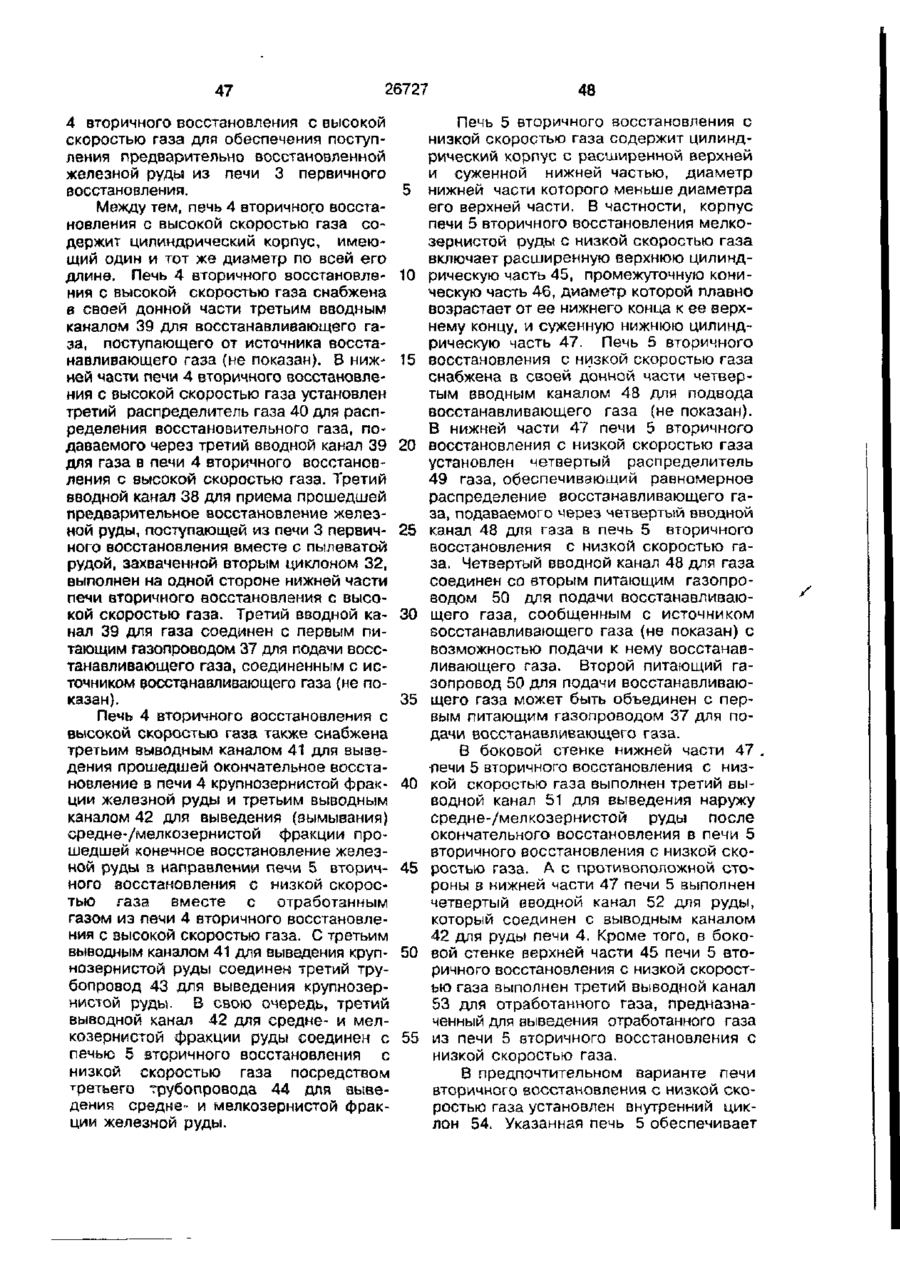

Текст