Поршнева машина

Формула / Реферат

1. Поршнева машина, що містить щонайменше одну циліндро-поршневу групу, встановлені в проточках поршня останньої щонайменше два компресійних кільця, орієнтованих одне до одного з розміщенням їх теплового зазору опозитно за допомогою стопорного елемента, що встановлений в поршні та фіксує відповідне компресійне кільце, підсилювач компресії у вигляді щонайменше двох вкладишів, що розміщені в виїмках тіла поршня між канавками під перше та друге компресійні кільця, щонайменше одне мастилознімне кільце з мастильними отворами на тілі поршня в проточці під установку цього мастилознімного кільця, яка відрізняється тим, що кожний вкладиш виготовлений у вигляді призми з напрямною у вигляді замкненої геометричної фігури, площа якої обмежена двома прямими, що розташовані під кутом 95°-105° одна до одної, та з'єднуючої їх дугою, причому твірна цієї призми утворює дві відповідні цим двом прямим поверхні базування та циліндричну поверхню, що відповідає за діаметром бічній поверхні поршня, крім того, на циліндричній поверхні кожного вкладиша додатково виконана вибірка на всю її довжину, при цьому на бічній поверхні кожного поршня між канавками під компресійні кільця виконані дві виїмки на відстані не менше 25 мм одна від іншої з двома поверхнями базування під кутом 95°-105°, що відповідає куту розміщення поверхонь базування вкладишів, і глибиною, що дозволяє розміщувати в ній вкладиш до відновлення геометрії бічної поверхні поршня, причому на бічній поверхні поршня під кожним вкладишем виконано по одній вибірці, опозитно останнім - ще по одній вибірці, та по одній вибірці під тепловим зазором кожного компресійного кільця.

2. Поршнева машина за п. 1, яка відрізняється тим, що мастильні отвори в проточці під установку мастилознімного кільця виконані видовженими вздовж твірної бічної поверхні поршня, довжина яких перевищує ширину в 1,5-3 рази, а край отвору під установку стопорного елемента в кожному компресійному кільці виконаний на відстані 3-6 мм від теплового зазору.

3. Поршнева машина за пп. 1 та 2, яка відрізняється тим, що вибірки під кожним вкладишем на бічній поверхні поршня виконані циліндричними, причому їх діаметри складають 1,2-2,0 від довжини хорди, що утворюється в перерізі циліндричної поверхні вкладиша, яка відповідає за діаметром бічній поверхні поршня.

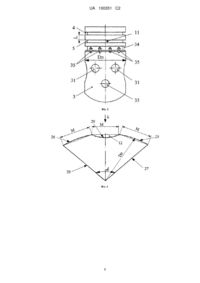

4. Поршнева машина за пп. 1 та 2, яка відрізняється тим, що кожний вкладиш виготовлений у вигляді призми з поверхнями базування під кутом 100° одна до одної, а виїмки на бічній поверхні кожного поршня між канавками під компресійні кільця виконані з двома поверхнями базування під кутом 100° симетрично до теплового зазору верхнього компресійного кільця на відстані 40 мм одна від іншої, причому вибірка на циліндричній поверхні кожного вкладиша виконана радіусною симетрично до базуючих поверхонь вкладиша таким чином, що довжина хорди її основи умовно дорівнює довжині хорд кожної із частин циліндричних поверхонь вкладиша, які утворюються при цьому і знаходяться по різні боки від вибірки, крім того, вибірки на боковій поверхні поршня виконані однакового розміру.

Текст

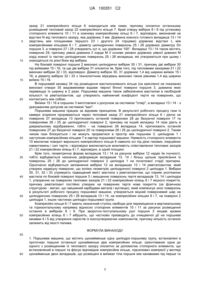

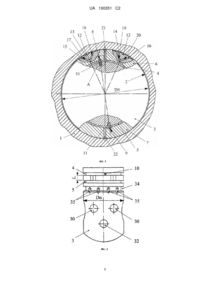

Реферат: Винахід стосується ремонту або тюнінгу двигунів внутрішнього згорання. Циліндро-поршнева група містить циліндр 1, поршень 3 з поршневими канавками 4 і 5, розміщені в поршневих канавках компресійні кільця 6 і 7 з вибірками 8 і 9, стопорні елементи 10 і 11, що фіксують компресійні кільця 6 і 7, відповідно, на поршні 3, вкладиші 13 і 14, які розміщені в виїмках 15 і 16 на боковій поверхні поршня 3 між поршневими канавками 4 і 5, при цьому виїмки 15 і 16 розміщені таким чином, що тепловий зазор 21 компресійного кільця 6 знаходиться між ними, причому опозитно останньому розміщений тепловий зазор 22 компресійного кільця 7. Край отвору вибірок 8 і 9 під установку стопорного елемента 10 і 11 в кожному компресійному кільці 6 і 7, відповідно, виконаний на відстані N від теплового зазору. Довжина кожного готового вкладиша 13 і 14 дорівнює відстані L між компресійними кільцями 6 і 7, діаметр циліндричних поверхонь 25 і 26 дорівнює діаметру Dп поршня 3, а поверхні 27 і 28 утворюють кут α, що дорівнює 100°. На боковій поверхні поршня 2 виконані циліндричні вибірки 30, 31, 32 і 33. В поршневій канавці 34 під розміщення мастилознімного кільця виконані отвори 35 видовженими вздовж твірної бічної поверхні поршня 3, довжина яких перевищує їх ширину до 3-х разів. Поршнева машина також забезпечена мастилом в необхідній кількості та ревіталізантом. Поршнева машина працює за відомим принципом. Наявність вибірки на вкладиші забезпечує більш щільне прилягання вкладишів до циліндричної поверхні циліндра на початковій стадії притирки, в процесі роботи поршневої машини відбувається надходження ревіталізанта до поверхонь тертя циліндро-поршневої групи, який утворює надміцну поверхню, відновлює геометрію поверхні циліндра, підвищує надійність і довготривалість поршневої машини. UA 100351 C2 (12) UA 100351 C2 UA 100351 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується галузі машинобудування і може бути використаний для ремонту або тюнінгу двигунів внутрішнього згорання. Відома поршнева машина, що містить як мінімум одну циліндро-поршневу групу, встановлені в проточках поршня останньої як мінімум два компресійних кільця, орієнтованих одне до одного з розміщенням їх теплового зазору опозитно за допомогою стопорного елемента, що встановлений в поршні та фіксує відповідне компресійне кільце, підсилювач компресії у вигляді як мінімум двох вкладишів, що розміщені в виїмках тіла поршня між канавками під перше та друге компресійні кільця, як мінімум одне мастилознімне кільце з мастильними отворами на тілі поршня в проточці під установку цього мастилознімного кільця та мастило (див. Патент Російської Федерації на винахід № 2120050, МПК F02F 5/00,1998). Однак, ця конструкція поршневої машини наряду з очевидними достоїнствами має ряд недоліків, а саме. В зв'язку з тим, що вкладиші піддані дії високих температур, відбувається їх підвищений знос в результаті взаємодії їх циліндричної поверхні з поверхнею циліндра поршневої машини. Можливість зносу усугубляється недостатньою кількістю мастила, що потрапляє на їх контактну поверхню. Фіксація компресійного кільця відносно поршня стопорними елементами в зоні теплового зазору зменшує ширину контакту цього теплового зазору, збільшується вірогідність прориву через нього газів, що погіршує експлуатаційні характеристики поршневої машини в цілому. Крім того, залишається вірогідність того, що в результаті роботи поршневої машини геометрія компресійного кільця, циліндра поршневої машини і циліндричної поверхні вкладишів порушується, що призводить до збільшення зазорів, втрати потужності. Задачею створення даного винаходу є створення конструкції поршневої машини, яка дозволяє забезпечити сталий ефект блокування прориву газів із камери згоряння до картера, зменшити коефіцієнт тертя між поверхнями тертя компресійних кілець, циліндричною поверхнею вкладишів та поверхнею циліндра, підвищити твердість та витривалість вищевказаних поверхонь, що дозволить підвищити надійність та тривалість роботи поршневої машини. Поставлена задача вирішується за рахунок того, що в поршневій машині, що містить як мінімум одну циліндро-поршневу групу, встановлені в проточках поршня останньої як мінімум два компресійних кільця, орієнтованих одне до одного з розміщенням їх теплового зазору опозитно за допомогою стопорного елемента, що встановлений в поршні та фіксує відповідне компресійне кільце, підсилювач компресії у вигляді як мінімум двох вкладишів, що розміщені в виїмках тіла поршня між канавками під перше та друге компресійні кільця, як мінімум одне мастилознімне кільце з мастильними отворами на тілі поршня в проточці під установку цього мастилознімного кільця та мастило, відповідно до винаходу кожний вкладиш виготовлений у вигляді призми з напрямною у вигляді замкненої геометричної фігури, площа якої обмежена двома прямими, що розташовані під кутом 95°-105° одна до одної, та з'єднуючої їх дугою, причому утворююча цієї призми утворює дві відповідні цим двом прямим поверхні базування та циліндричну поверхню, що відповідає за діаметром бічній поверхні поршня, крім того, на циліндричній поверхні кожного вкладиша додатково виконана вибірка на всю її довжину, при цьому на бічній поверхні кожного поршня між канавками під компресійні кільця виконані дві виїмки на відстані не менше 25 мм одна від іншої з двома поверхнями базування під кутом 95°105°, що відповідає куту розміщення поверхонь базування вкладишів, і глибиною, що дозволяє розміщувати в ній вкладиш до відновлення геометрії бічної поверхні поршня, причому на бічній поверхні поршня під кожним вкладишем виконано по одній вибірці, опозитно останнім - ще по одній вибірці, та по одній вибірці під тепловим зазором кожного компресійного кільця, крім того, мастило додатково забезпечено ревіталізантом. Крім того, мастильні отвори в проточці під установку мастилознімного кільця можуть бути виконані видовженими вздовж твірної бічної поверхні поршня, довжина яких перевищує ширину в 1,5-3 рази, а край отвору під установку стопорного елемента в кожному компресійному кільці може бути виконаний на відстані 3-6 мм від теплового зазору, при цьому вибірки під кожним вкладишем на бічній поверхні поршня можуть бути виконані циліндричними, причому їх діаметри можуть складати 1,2-2,0 від довжини хорди, що утворюється в перерізі циліндричної поверхні вкладиша, яка відповідає за діаметром бічній поверхні поршня. При цьому кожний вкладиш може бути виготовлений у вигляді призми з поверхнями базування під кутом 100° одна до одної, а виїмки на бічній поверхні кожного поршня між канавками під компресійні кільця можуть бути виконані з двома поверхнями базування під кутом 100° симетрично до теплового зазору верхнього компресійного кільця на відстані 40 мм одна від іншої, причому вибірка на циліндричній поверхні кожного вкладиша може бути виконана радіусною симетрично до базуючих поверхонь вкладиша таким чином, що довжина її хорди її 1 UA 100351 C2 5 10 15 20 25 30 35 40 45 50 55 60 основи умовно дорівнює довжині хорд кожної із частин циліндричних поверхонь вкладиша, які утворюються при цьому і знаходяться по різні боки від вибірки, крім того, вибірки на боковій поверхні поршня можуть бути виконані однакового розміру. Виготовлення кожного вкладиша у вигляді призми з напрямною у вигляді замкненої геометричної фігури, площа якої обмежена двома прямими, що розташовані під кутом 95°-105° одна до одної, та з'єднуючої їх дугою, причому утворення твірною цієї призми двох відповідних цим двом прямим поверхні базування та циліндричної поверхні, що відповідає за діаметром бічній поверхні поршня, при цьому виконання на циліндричній поверхні кожного вкладиша додатково вибірки на всю її довжину, крім того, виконання на бічній поверхні кожного поршня між канавками під компресійні кільця двох виїмок на відстані не менше 25 мм одна від іншої з двома поверхнями базування під кутом 95°-105°, що відповідає куту розміщення поверхонь базування вкладишів, і глибиною, що дозволяє розміщувати в ній вкладиш до відновлення геометрії бічної поверхні поршня дозволяє виготовити вкладиші, геометрична форма яких, за рахунок вибірки, надає їм можливість більш щільного їх прилягання до циліндричної поверхні циліндра на початковій стадії притирки, забезпечує сталий ефект блокування прориву газів із камери згоряння до картера, що дозволяє підвищити надійність та тривалість роботи поршневої машини. Виконання на бічній поверхні поршня під кожним вкладишем по одній вибірці, опозитно останнім - ще по одній вибірці, та по одній вибірці під тепловим зазором кожного компресійного кільця, крім того, забезпечення мастила додатково ревіталізантом сприяє змащенню поверхонь тертя вкладиша і циліндра, в процесі роботи поршневої машини заповненню порожнини, що утворюється вибіркою на вкладиші, ревіталізантом, який утворює надміцну поверхню, що копіює геометрію поверхні циліндра, створюванню ревіталізантом на поверхнях тертя нового покриття (за фізичною структурою - метал, що зміцнений карбідами металу і вуглецю), який компенсує знос поверхонь в результаті робочого процесу поршневої машини, що дозволяє зменшити коефіцієнт тертя між поверхнями тертя компресійних кілець, циліндричною поверхнею вкладишів та поверхнею циліндра, підвищити твердість та витривалість вищевказаних поверхонь, підвищити надійність та тривалість роботи поршневої машини. Викладене вище дозволяє досягти наступного технічного результату: - забезпечується гнучкість вкладиша за рахунок вибірки, яка змінює його геометричну форму; - забезпечується більш щільне прилягання вкладишів до циліндричної поверхні циліндра на початковій стадії притирки за рахунок їх геометричної форми; - в процесі роботи поршневої машини відбувається заповнення порожнини, що утворюється вибіркою на вкладиші, ревіталізантом, який утворює надміцну поверхню, що копіює геометрію поверхні циліндра; - ревіталізант утворює на поверхнях тертя нове покриття (за фізичною структурою - метал, що зміцнений карбідами металу і вуглецю), який компенсує знос поверхонь в результаті робочого процесу поршневої машини; - зменшується кількість газів, що прориваються із камери згоряння до картера через тепловий зазор першого компресійного кільця, за рахунок розміщення стопорного елемента на відстані 3-6 мм від теплового зазору і збереження геометрії останнього, а також за рахунок геометрії вкладишів. Крім того: - зменшується шорсткість місць постійного тертя: циліндр, поршень, компресійні кільця, вкладиші підсилювача компресії тощо; - зменшується коефіцієнт тертя, що підвищує стійкість матеріалів до сил тертя; - забезпечується ефект відновлення геометрії деталей, що труться; - підвищується надійність, потужність і довготривалість поршневої машини. На фіг. 1 приведено переріз циліндро-поршневої групи поршневої машини, яка пропонується, на фіг. 2 наведений поршень, зображення спрощене, на фіг. 3 - вид ззаду на поршень на фіг. 2, зображення спрощене, на фіг. 4 – переріз вкладиша, на фіг. 5 - вид Б на фіг. 4, на фіг. 6 - збільшене зображення А на фіг. 1, на фіг. 7 - зображення розміщення вкладишів в момент прориву газів із камери згоряння через тепловий зазор першого компресійного кільця. Кожна циліндро-поршнева група містить циліндр 1 з циліндричною поверхнею 2, поршень 3 з поршневими канавками 4 і 5, розміщені в поршневих канавках компресійні кільця 6 і 7 з вибірками 8 і 9, стопорні елементи 10 і 11, що фіксують компресійні кільця 6 і 7, відповідно, на поршні 3, забезпечених вибірками 12 вкладишів 13 і 14, які розміщені в виїмках 15 і 16 на боковій поверхні поршня 3 між поршневими канавками 4 і 5 з утворенням базуючих поверхонь 17 і 18 та 19 і 20, відповідно, при цьому виїмки 15 і 16 розміщені таким чином, що тепловий 2 UA 100351 C2 5 10 15 20 25 30 35 40 45 50 зазор 21 компресійного кільця 6 знаходиться між ними, причому опозитно останньому розміщений тепловий зазор 22 компресійного кільця 7. Край отвору вибірок 8 і 9 під установку стопорного елемента 10 і 11 в кожному компресійному кільці 6 і 7, відповідно, виконаний на відстані N від теплового зазору, яка дорівнює 3 мм. Довжина кожного готового вкладиша 13 і 14 (відстань між площинами першого 23 і другого 24 торцями) дорівнює відстані L між компресійними кільцями 6 і 7, діаметр циліндричних поверхонь 25 і 26 дорівнює діаметру Dп поршня 3, а поверхні 27 і 28 утворюють кут α, що дорівнює 100°. Вкладиші 13 і 14 також містять поверхню 29, причому уявна довжина її хорди М її основи умовно дорівнює уявної довжині М хорд кожної із частин циліндричних поверхонь 25 і 26 вкладиша, які утворюються при цьому і знаходяться по різні боки від вибірки. На боковій поверхні поршня 2 виконані циліндричні вибірки 30 і 31, причому дві вибірки 30 під виїмками 15 і 16, та ще дві вибірки 31 опозитно їм. Крім того, під тепловими зазорами 21 і 22 виконані вибірки 32 і 33, відповідно. Діаметр вибірок 30, 31 дорівнює 1,4 від ширини виїмок 15 і 16, а діаметр вибірок 32 і 33 з технологічних міркувань виконані також рівними 1,4 від ширини виїмок 15 і 16. В поршневій канавці 34 під розміщення мастилознімного кільця (на кресленні не показане) виконані отвори 35 видовженими вздовж твірної бічної поверхні поршня 3, довжина яких перевищує їх ширину в 2 рази. Поршнева машина також забезпечена мастилом в необхідній кількості та ревіталізантом, що утворюють найнижчий коефіцієнт тертя на поверхнях, що контактують між собою. Виїмки 15 і 16 в поршнях 3 виготовлені з допуском за системою "отвір", а вкладиші 13 і 14 - з урахуванням допусків за системою "вал". Поршнева машина працює за відомим принципом. В результаті робочого процесу гази із камери згоряння прориваються через тепловий зазор 21 компресійного кільця 6 і діючи на поверхню 27 вкладиша 13 притискають останній поверхнею 28 до базуючої поверхні 17 та поверхнями 26 і 25 до циліндричної поверхні 2, причому на інший вкладиш 14 гази діють в дзеркальному відображенні, тобто - на поверхню 28 вкладиша 14, притискають останній поверхнею 27 до базуючої поверхні 20 та поверхнями 26 і 25 до циліндричної поверхні 2. Таким чином гази блокуються і не можуть прорватися в простір між поршнем 3, циліндром 1 і наступним компресійним кільцем 7 в картер поршневої машини. Наявність стопорного елемента 10 виключає поворот верхнього компресійного кільця 6 навколо осі під дією газових, інерційних навантажень і сил тертя, і відповідно виключається можливість співставлення теплових зазорів 21 і 22 компресійних кілець 6 і 7, відповідно, в одній площині. Крім того, геометрична форма вкладишів 13 і 14 за рахунок вибірки 12 надає їм гнучкості, тобто відбувається незначна деформація вкладишів 13, 14 і більш щільне прилягання їх поверхонь 25 і 26 до циліндричної поверхні 2 циліндра 1 на початкової стадії притирки. Одночасно відбувається заповнення вибірки 12 на вкладишах 13 і 14 ревіталізантом, який утворює надміцну поверхню, що копіює геометрію циліндричної поверхні 2 циліндра 1. Вибірки 30, 31, 32 і 33 утримують підвищений вміст мастила з ревіталізантом, що сприяє розтіканню мастила по боковій поверхні поршня 3 і змащенню поверхонь тертя вкладишів 13, 14 і циліндра 1, утворенню на поверхнях теплових зазорів 21 і 22 компресійних кілець 6 і 7 міцного покриття, причому ревіталізант постійно утворює на поверхнях тертя нове покриття (за фізичною структурою - метал, що зміцнений карбідами метала і вуглецю), який компенсує знос поверхонь в результаті робочого процесу поршневої машини, утворюється міцний поверхневий шар на циліндричних поверхнях 25 і 26 вкладишів 13 і 14, на компресійних кільцях 6 і 7, на поверхні 2 циліндра 1, інших частинах циліндро-поршневої групи. Компресійні кільця 6 і 7 мають незначний ступінь свободи для переміщення в вертикальному та горизонтальному напрямку відносно стопорних елементів 10 і 11 за рахунок розміщення останніх в вибірках 8 і 9. При зворотно-поступальному русі поршня 3 кінцеві кромки компресійних кілець 6 і 7 вібрують, що частково призводить до очищаючої дії на поршневі канавки 4 і 5 від утворення наростів із коксоутворюючих компонентів, причому кількість останніх залежить від якості палива. ФОРМУЛА ВИНАХОДУ 55 60 1. Поршнева машина, що містить щонайменше одну циліндро-поршневу групу, встановлені в проточках поршня останньої щонайменше два компресійних кільця, орієнтованих одне до одного з розміщенням їх теплового зазору опозитно за допомогою стопорного елемента, що встановлений в поршні та фіксує відповідне компресійне кільце, підсилювач компресії у вигляді щонайменше двох вкладишів, що розміщені в виїмках тіла поршня між канавками під перше та 3 UA 100351 C2 5 10 15 20 25 30 друге компресійні кільця, щонайменше одне мастилознімне кільце з мастильними отворами на тілі поршня в проточці під установку цього мастилознімного кільця, яка відрізняється тим, що кожний вкладиш виготовлений у вигляді призми з напрямною у вигляді замкненої геометричної фігури, площа якої обмежена двома прямими, що розташовані під кутом 95°-105° одна до одної, та з'єднуючої їх дугою, причому твірна цієї призми утворює дві відповідні цим двом прямим поверхні базування та циліндричну поверхню, що відповідає за діаметром бічній поверхні поршня, крім того, на циліндричній поверхні кожного вкладиша додатково виконана вибірка на всю її довжину, при цьому на бічній поверхні кожного поршня між канавками під компресійні кільця виконані дві виїмки на відстані не менше 25 мм одна від іншої з двома поверхнями базування під кутом 95°-105°, що відповідає куту розміщення поверхонь базування вкладишів, і глибиною, що дозволяє розміщувати в ній вкладиш до відновлення геометрії бічної поверхні поршня, причому на бічній поверхні поршня під кожним вкладишем виконано по одній вибірці, опозитно останнім - ще по одній вибірці, та по одній вибірці під тепловим зазором кожного компресійного кільця. 2. Поршнева машина за п. 1, яка відрізняється тим, що мастильні отвори в проточці під установку мастилознімного кільця виконані видовженими вздовж твірної бічної поверхні поршня, довжина яких перевищує ширину в 1,5-3 рази, а край отвору під установку стопорного елемента в кожному компресійному кільці виконаний на відстані 3-6 мм від теплового зазору. 3. Поршнева машина за пп. 1 та 2, яка відрізняється тим, що вибірки під кожним вкладишем на бічній поверхні поршня виконані циліндричними, причому їх діаметри складають 1,2-2,0 від довжини хорди, що утворюється в перерізі циліндричної поверхні вкладиша, яка відповідає за діаметром бічній поверхні поршня. 4. Поршнева машина за пп. 1 та 2, яка відрізняється тим, що кожний вкладиш виготовлений у вигляді призми з поверхнями базування під кутом 100° одна до одної, а виїмки на бічній поверхні кожного поршня між канавками під компресійні кільця виконані з двома поверхнями базування під кутом 100° симетрично до теплового зазору верхнього компресійного кільця на відстані 40 мм одна від іншої, причому вибірка на циліндричній поверхні кожного вкладиша виконана радіусною симетрично до базуючих поверхонь вкладиша таким чином, що довжина хорди її основи умовно дорівнює довжині хорд кожної із частин циліндричних поверхонь вкладиша, які утворюються при цьому і знаходяться по різні боки від вибірки, крім того, вибірки на боковій поверхні поршня виконані однакового розміру. 4 UA 100351 C2 5 UA 100351 C2 6 UA 100351 C2 7 UA 100351 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюPiston-type machine

Автори англійськоюShabanov Valentyn Petrovych

Назва патенту російськоюПоршневая машина

Автори російськоюШабанов Валентин Петрович

МПК / Мітки

Код посилання

<a href="https://ua.patents.su/10-100351-porshneva-mashina.html" target="_blank" rel="follow" title="База патентів України">Поршнева машина</a>

Попередній патент: Спосіб виготовлення лікарських серветок з пелоїдом

Наступний патент: Спосіб переобладнання судна

Випадковий патент: Пристрій для вимірювання діаметру та довжини дійки