Спосіб одержання полікристалічного кремнію

Формула / Реферат

1. Спосіб одержання полікристалічного кремнію осадженням з газової фази, що включає подачу в реактор, відновлення через систему патрубків газової суміші на основі газу, що містить кремній і осадження кремнію на нагрітих поверхнях з утворенням газової суміші, що відходить, який відрізняється тим, що процес осадження кремнію здійснюють одночасно в принаймні двох реакторах, які з'єднують між собою послідовно системою патрубків для транспортування газової суміші, подають на вхід першого реактора газову суміш, призначену для роботи всіх реакторів і здійснюють безперервне проходження газової суміші через всі послідовно з'єднані реактори.

2. Спосіб за п. 1, який відрізняється тим, що принаймні один раз протягом проведення процесу осадження напрямок проходження газової суміші через послідовно з'єднані реактори змінюють на протилежний.

3. Спосіб за п. 1, який відрізняється тим, що реактори різної конструкції з'єднують між собою послідовно в порядку убування значень часу необхідного для проведення процесу осадження в реакторах в автономному режимі.

4. Спосіб за п. 1, який відрізняється тим, що реактори з'єднують між собою послідовно в порядку зростання значень їхніх робочих температур.

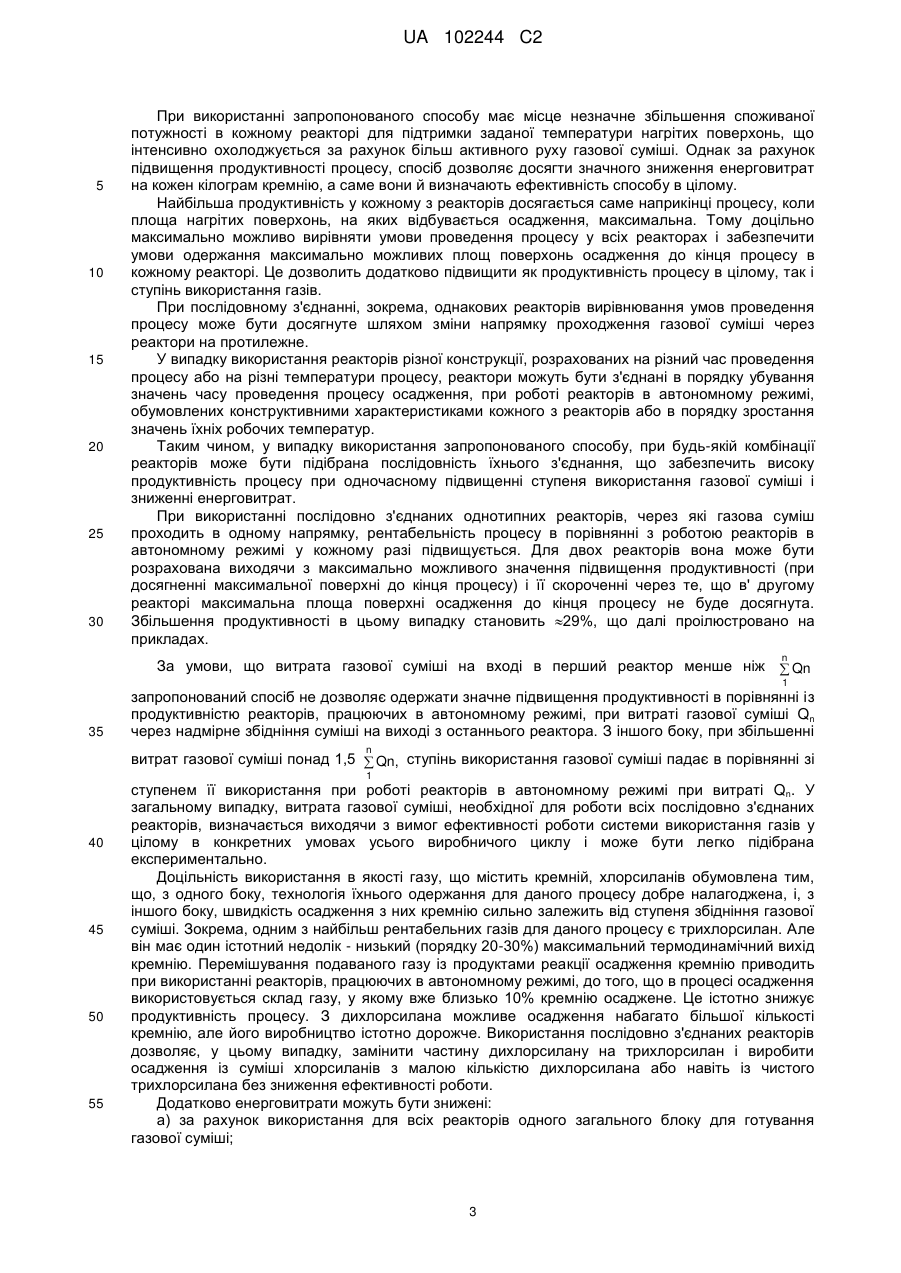

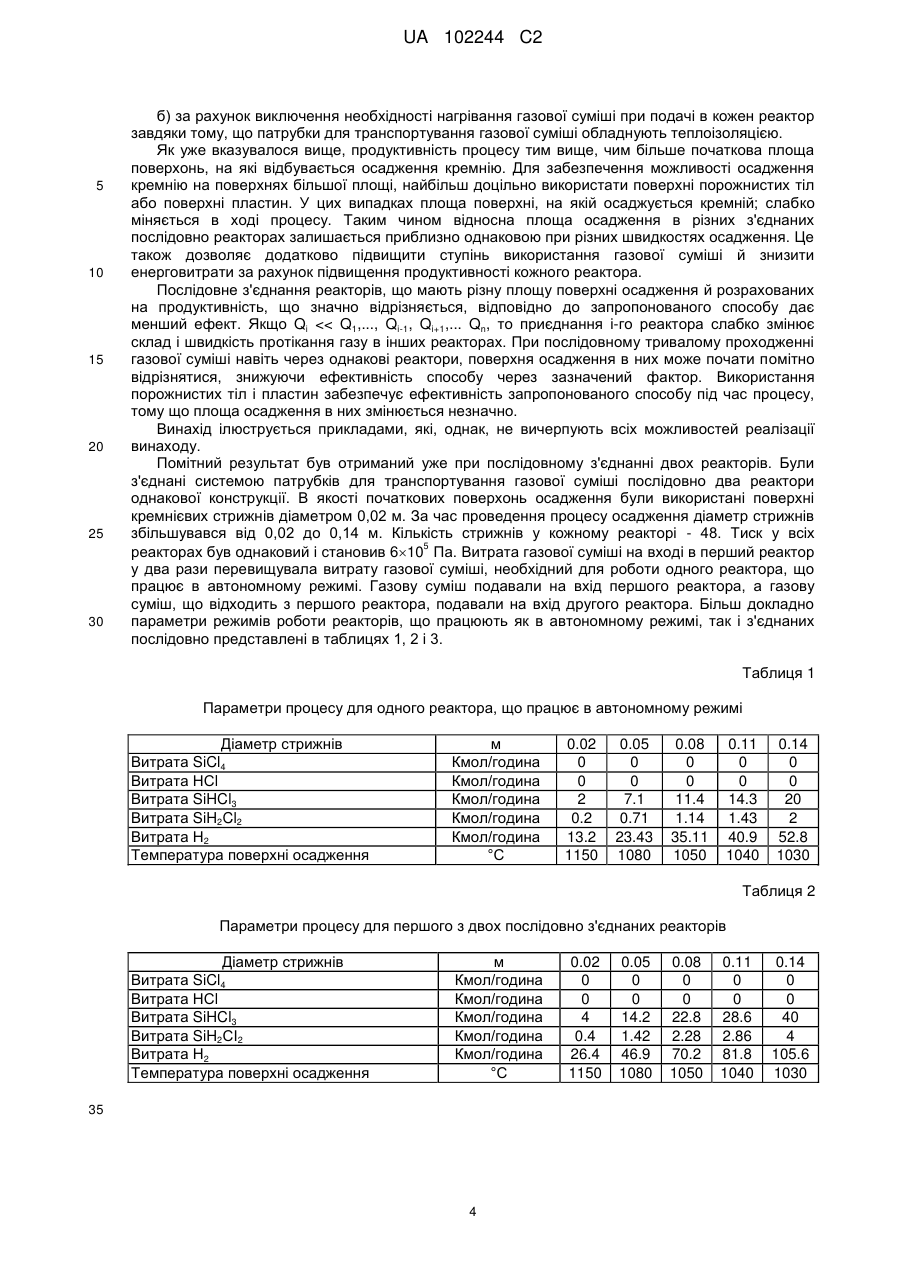

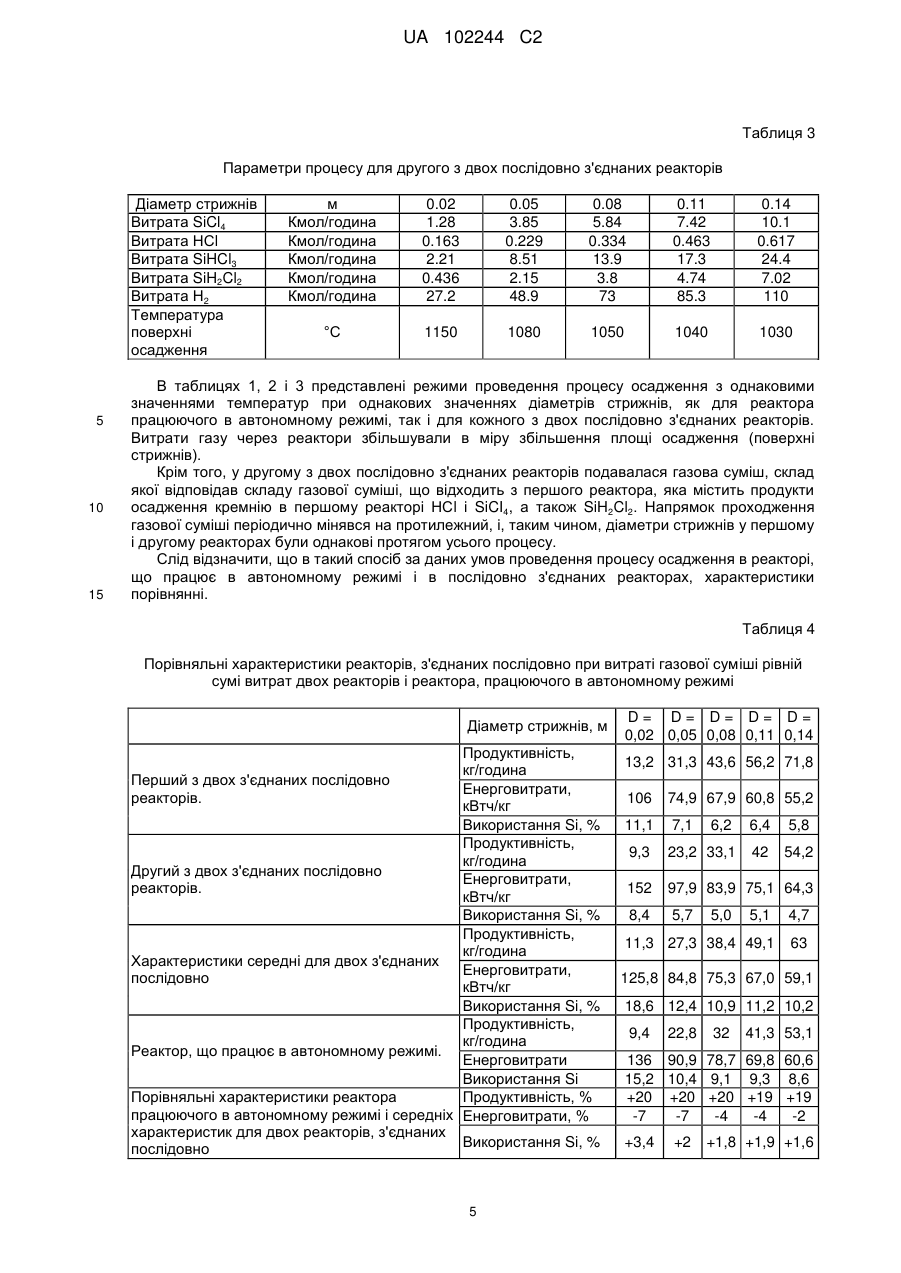

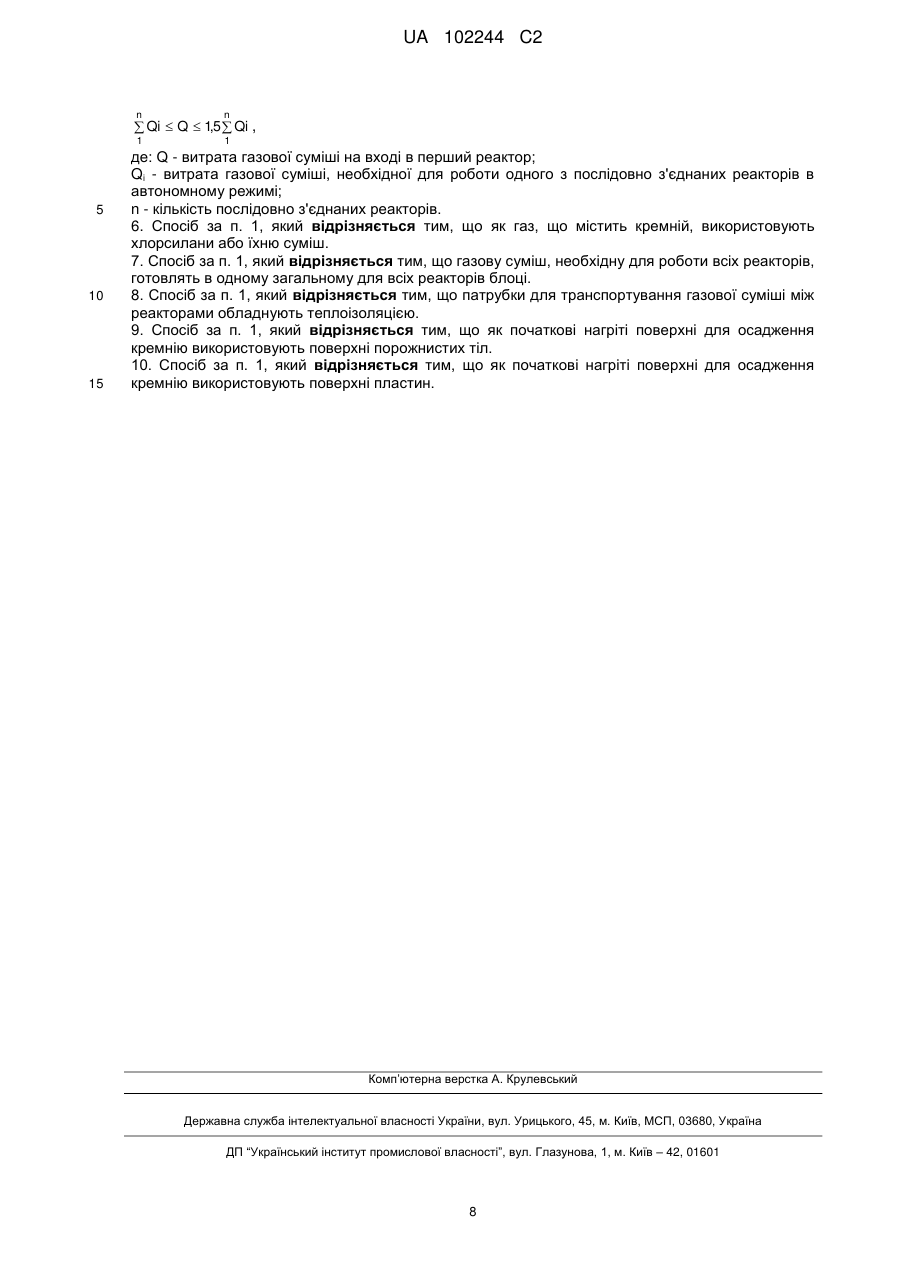

5 Спосіб за п. 1, який відрізняється тим, що витрата газової суміші на вході в перший реактор задовольняє співвідношенню:

![]() ,

,

де: Q - витрата газової суміші на вході в перший реактор;

Qi - витрата газової суміші, необхідної для роботи одного з послідовно з'єднаних реакторів в автономному режимі;

n - кількість послідовно з'єднаних реакторів.

6. Спосіб за п. 1, який відрізняється тим, що як газ, що містить кремній, використовують хлорсилани або їхню суміш.

7. Спосіб за п. 1, який відрізняється тим, що газову суміш, необхідну для роботи всіх реакторів, готовлять в одному загальному для всіх реакторів блоці.

8. Спосіб за п. 1, який відрізняється тим, що патрубки для транспортування газової суміші між реакторами обладнують теплоізоляцією.

9. Спосіб за п. 1, який відрізняється тим, що як початкові нагріті поверхні для осадження кремнію використовують поверхні порожнистих тіл.

10. Спосіб за п. 1, який відрізняється тим, що як початкові нагріті поверхні для осадження кремнію використовують поверхні пластин.

Текст

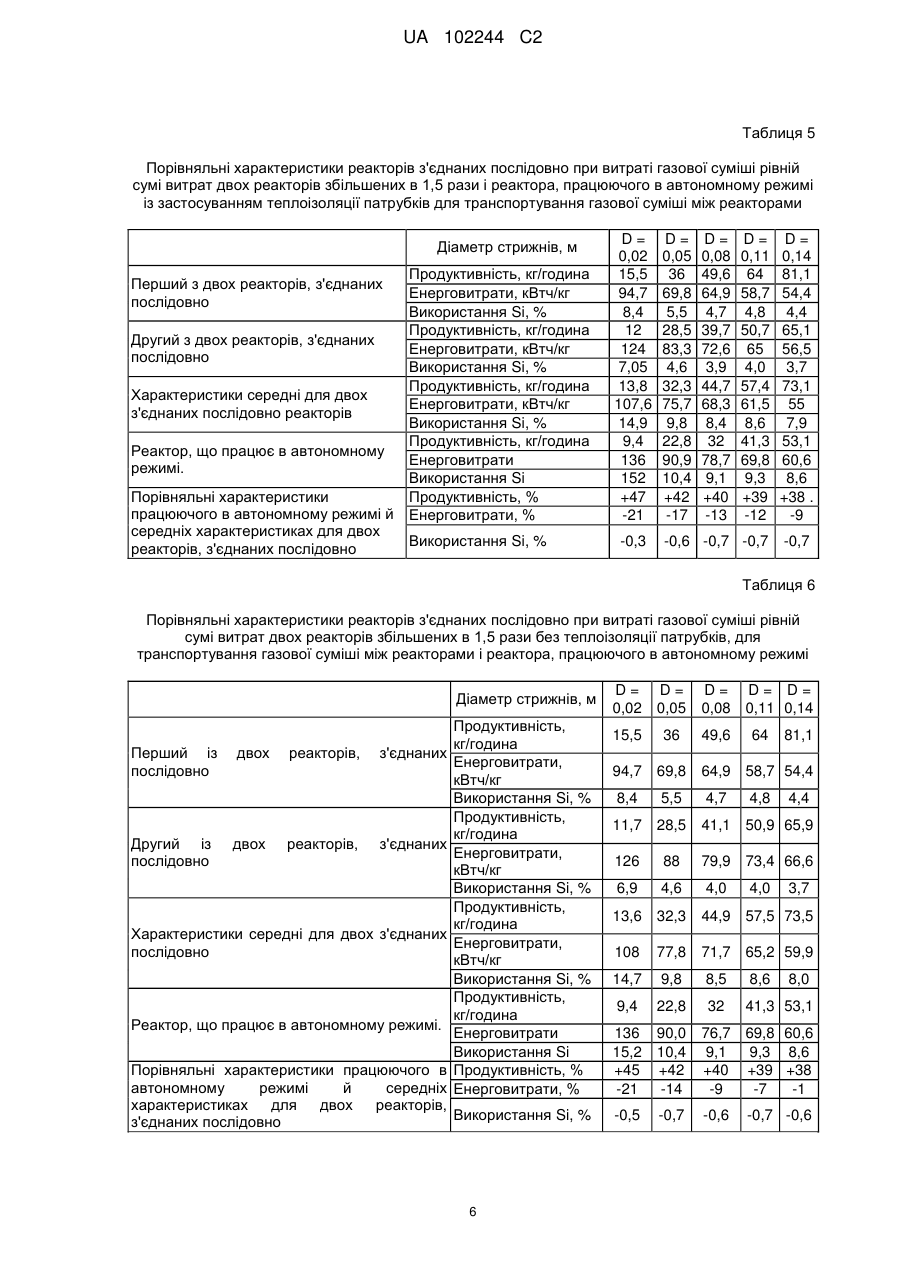

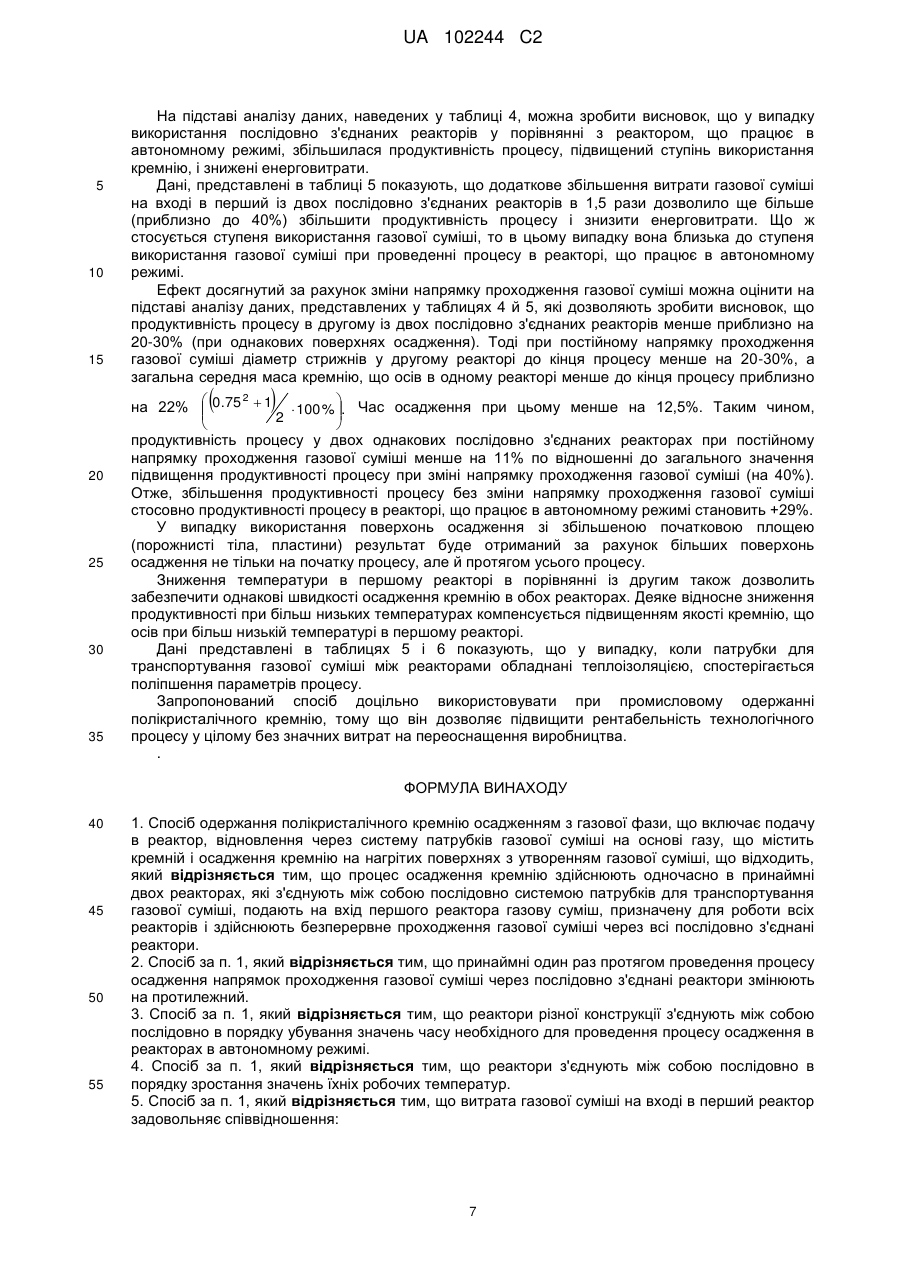

Реферат: Винахід стосується способів одержання кремнію, зокрема відновленням кремнію при розкладанні його газоподібних сполук у присутності нагрітих поверхонь, на які осаджується кремній, що утворився, наприклад до процесу "Сіменса". Спосіб одержання полікристалічного кремнію включає подачу через систему патрубків у реактор відновлення газової суміші на основі газу, що містить кремній, і осадження кремнію на нагрітих поверхнях з утворенням газової суміші, що відходить. Процес осадження кремнію здійснюють одночасно в принаймні двох реакторах, які з'єднують між собою послідовно системою патрубків для транспортування газової суміші, подають на вхід першого реактора газову суміш, призначену для роботи всіх реакторів, і здійснюють безперервне проходження газової суміші через всі послідовно з'єднані реактори. UA 102244 C2 (12) UA 102244 C2 UA 102244 C2 5 10 15 20 25 30 35 40 45 50 55 Запропоноване технічне рішення відноситься до способів одержання кремнію, зокрема відновленням кремнію при розкладанні його газоподібних сполук у присутності нагрітих поверхонь, на які осаджується кремній, що утворився, наприклад до процесу «Сіменса». Відомий спосіб одержання полікристалічного кремнію (WO2006110481, filing date 04.06.2006, publication date 10.19.2006, «Production of polycrystalline silicon»), осадженням з газової фази на поверхнях нагрітих деталей. У відомому способі для осадження полікристалічного кремнію використовують зовнішні поверхні порожнистих деталей. У внутрішній порожнині кожної порожнистої деталі розміщають нагрівальний елемент. Основною перевагою відомого способу є простота відділення полікристалічного кремнію, що осадився, при цьому підвищення ефективності способу в цілому, зокрема його продуктивності, досягається за рахунок збільшення площі поверхні деталей, на яких відбувається осадження полікристалічного кремнію. Однак у цілому, рентабельність відомого способу обмежується необхідністю оснащення реактора складним додатковим устаткуванням і ускладненням системи електроживлення. З іншого боку, відомий спосіб не передбачає можливості проведення процесу осадження кремнію із суміші, що містить більше кремнію, чим суміш на виході з реактора, що обмежує можливість значного підвищення його продуктивності. Відомий також спосіб одержання полікристалічного кремнію осадженням з газової фази, що включає подачу через систему патрубків газу, що містить кремній, в реактор відновлення і осадження кремнію на нагрітих поверхнях з утворенням газової суміші, що відходить (US6544333, filling date 04.24.2001, publication date 02.07.2002 «Chemical vapor deposition system for polycrystalline rod production» - прототип). Спосіб передбачає індукційне нагрівання поверхні, на якій осаджується полікристалічний кремній. Такий спосіб нагрівання дозволяє підвищити температуру поверхні, збільшити одержуваний наприкінці процесу діаметр стрижнів, на яких відбувається осадження полікристалічного кремнію й, тим самим, підвищити продуктивність процесу. Однак також як і для розглянутого вище способу, для реалізації відомого способу (див. патент US6544333), потрібне складне додаткове устаткування і дорога система електроживлення. У процесі осадження полікристалічного кремнію розглянутими відомими способами, газ подається в реактор і перемішується в об'ємі реактора із продуктами реакції, у результаті чого осадження полікристалічного кремнію відбувається із газу збідненого в порівнянні з тим газом, що подається в реактор. Склад газової суміші, з якої відбувається осадження кремнію, виявляється тотожним складу відпрацьованого газу на виході з реактора. У результаті цього різко обмежується ступінь використання газів і продуктивність процесу в цілому, а також підвищуються енерговитрати на виробництво кремнію. Задача запропонованого технічного рішення - створення високорентабельного способу осадження полікристалічного кремнію придатного для промислового застосування, шляхом підвищення продуктивності способу при одночасному підвищенні ступеня використання газової суміші та зниженні енерговитрат. Поставлена задача вирішується за рахунок того, що в способі одержання полікристалічного кремнію осадженням з газової фази, що включає подачу через систему патрубків у реактор відновлення газової суміші на основі газу, що містить кремній, і осадження кремнію на нагрітих поверхнях з утворенням газової суміші, що відходить, процес осадження кремнію здійснюють одночасно в, принаймні, двох реакторах, які з'єднують між собою послідовно системою патрубків для транспортування газової суміші, подають на вхід першого реактора газову суміш, призначену для роботи всіх реакторів, і здійснюють безперервне проходження газової суміші через всі послідовно з'єднані реактори. В окремих випадках реалізації винаходу запропонований спосіб може бути здійснений таким чином: - принаймні, один раз протягом проведення процесу осадження напрямок проходження газової суміші через послідовно з'єднані реактори змінюють на протилежний; - реактори різної конструкції з'єднують між собою послідовно в порядку убування значень часу, необхідного для проведення процесу осадження в реакторах в автономному режимі; - реактори з'єднують між собою послідовно в порядку зростання значень їхніх робочих температур; - витрата газової суміші на вході в перший реактор задовольняє співвідношенню: n n 1 1 Qi 1,5 Qi де: Q - витрата газової суміші на вході в перший реактор; Qi - витрата газової суміші, необхідної для роботи одного з послідовно з'єднаних реакторів в автономному режимі; 1 UA 102244 C2 5 10 15 20 25 30 35 40 45 50 55 60 n - кількість послідовно з'єднаних реакторів; - в якості газу, що містить кремній, використовують хлорсилани або їхню суміш; - газову суміш, необхідну для роботи всіх реакторів, готовлять в одному загальному для всіх реакторів блоці; - патрубки для транспортування газової суміші між реакторами обладнують теплоізоляцією; - в якості початкових нагрітих поверхонь для осадження кремнію використовують поверхні порожнистих тіл; - в якості початкових нагрітих поверхонь для осадження кремнію використовують поверхні пластин. Як правило, у промисловості для одержання полікристалічного кремнію використовується кілька реакторів. Тому їхнє об'єднання в групи реакторів, з'єднаних між собою відповідно до запропонованого технічного рішення, можливо й доцільно. Проведення процесу осадження кремнію одночасно в, принаймні, двох реакторах, які з'єднані між собою послідовно системою патрубків для транспортування газової суміші, дозволяє організувати процес осадження у всіх реакторах, крім останнього реактора, із суміші більш багатої, чим суміш на виході. Такий ефект досягається за рахунок того, що суміш у реакторах з'єднаних послідовно не перемішується, а проходить послідовно, збіднюючись у кожному реакторі. У цьому випадку осадження кремнію в останньому реакторі відбувається при таких же умовах як у реакторі, що працює в автономному режимі, тобто із суміші, склад якої відповідає складу газової суміші на виході з реактора, а у всіх інших - із суміші, що містить більше кремнію. У зв'язку із цим їхня продуктивність значно збільшується. Оскільки реактори з'єднані між собою послідовно (вихід попереднього реактора з'єднаний системою патрубків для транспортування газової суміші із входом наступного реактора), газова суміш, що відходить з кожного реактора надходить на вхід наступного реактора й проходить через всі послідовно з'єднані реактори. Збіднюється газова суміш за кілька етапів, кількість яких відповідає кількості реакторів. Таким чином, у цілому, досягається як підвищення продуктивності процесу в цілому (за рахунок перших реакторів) так і підвищення ступеня використання газової суміші (за рахунок останніх реакторів). Кінцевим продуктом реакції осадження кремнію є в цьому випадку газова суміш на виході з останнього реактора. Переваги даного способу будуть проявлятися при наявності вже двох реакторів, з'єднаних послідовно для проходження газової суміші. Чим більше послідовно з'єднаних реакторів, тим більшого ефекту можна домогтися. Але збільшення кількості з'єднаних послідовно реакторів втрачає сенс, коли склад газової суміші на виході кожного з реакторів стає близьким до складу газової суміші на вході. Крім того, зі збільшенням кількості реакторів будуть виникати негативні фактори - залежність роботи всіх реакторів у сукупності від технічних відмов у кожному реакторі. У загальному випадку кількість реакторів, які доцільно з'єднати послідовно залежить від багатьох факторів і має визначатися експериментально залежно від конкретних умов виробництва. При проведенні технологічного процесу осадження полікристалічного кремнію відповідно до запропонованого способу, у кожному реакторі, через який проходить газова суміш, призначена для роботи всіх послідовно з'єднаних реакторів, ініціюється більш активний рух газової суміші. Завдяки цьому вдається забезпечити приблизно однакове збідніння газової суміші в обсязі і у поверхні осадження і, отже, підвищити продуктивність процесу в цілому. У цьому випадку створюються також умови для більшрівномірного розподілу потоків газової суміші в кожному реакторі без зниження інтенсивності руху. Обидва ці фактора також забезпечують можливість підвищення як ступеня використання газової суміші, так і продуктивності процесу в цілому. Відзначимо, що просте збільшення витрати газу в реакторі, що працює в автономному режимі, не дає зазначених переваг, оскільки поліпшення в цьому випадку складу газової суміші, з якої йде осадження, буде супроводжуватися зниженням ступеня використання газової суміші. Використання реактора, що працює в автономному режимі, який використовує проходження через нього газової суміші без перемішування, щоб забезпечити за аналогією із запропонованим способом у початкових за течією газової суміші ділянках кращі умови, також неефективне. В процесі протікання хімічних реакцій, що супроводжуються осадженням полікристалічного кремнію, газова суміш збіднюється у поверхні осадження, а понизити ступінь цього збідніння можна інтенсивно перемішуючи суміш у приповерхневих шарах газової суміші і газової суміші в об'ємі реактора. При використанні запропонованого способу, у кожному реакторі вдається організувати більш інтенсивну циркуляцію газової суміші в реакторах, що дозволяє одночасно і збільшити інтенсивність руху газової суміші в реакторах і забезпечити ріст із газової суміші більш багатої, чим газова суміш, що відходить. З'являється також можливість вибору оптимальних умов росту в кожному з послідовно з'єднаних реакторів з різним ступенем збідніння газової суміші. 2 UA 102244 C2 5 10 15 20 25 30 При використанні запропонованого способу має місце незначне збільшення споживаної потужності в кожному реакторі для підтримки заданої температури нагрітих поверхонь, що інтенсивно охолоджується за рахунок більш активного руху газової суміші. Однак за рахунок підвищення продуктивності процесу, спосіб дозволяє досягти значного зниження енерговитрат на кожен кілограм кремнію, а саме вони й визначають ефективність способу в цілому. Найбільша продуктивність у кожному з реакторів досягається саме наприкінці процесу, коли площа нагрітих поверхонь, на яких відбувається осадження, максимальна. Тому доцільно максимально можливо вирівняти умови проведення процесу у всіх реакторах і забезпечити умови одержання максимально можливих площ поверхонь осадження до кінця процесу в кожному реакторі. Це дозволить додатково підвищити як продуктивність процесу в цілому, так і ступінь використання газів. При послідовному з'єднанні, зокрема, однакових реакторів вирівнювання умов проведення процесу може бути досягнуте шляхом зміни напрямку проходження газової суміші через реактори на протилежне. У випадку використання реакторів різної конструкції, розрахованих на різний час проведення процесу або на різні температури процесу, реактори можуть бути з'єднані в порядку убування значень часу проведення процесу осадження, при роботі реакторів в автономному режимі, обумовлених конструктивними характеристиками кожного з реакторів або в порядку зростання значень їхніх робочих температур. Таким чином, у випадку використання запропонованого способу, при будь-якій комбінації реакторів може бути підібрана послідовність їхнього з'єднання, що забезпечить високу продуктивність процесу при одночасному підвищенні ступеня використання газової суміші і зниженні енерговитрат. При використанні послідовно з'єднаних однотипних реакторів, через які газова суміш проходить в одному напрямку, рентабельність процесу в порівнянні з роботою реакторів в автономному режимі у кожному разі підвищується. Для двох реакторів вона може бути розрахована виходячи з максимально можливого значення підвищення продуктивності (при досягненні максимальної поверхні до кінця процесу) і її скороченні через те, що в' другому реакторі максимальна площа поверхні осадження до кінця процесу не буде досягнута. Збільшення продуктивності в цьому випадку становить 29%, що далі проілюстровано на прикладах. n За умови, що витрата газової суміші на вході в перший реактор менше ніж Qn 1 35 запропонований спосіб не дозволяє одержати значне підвищення продуктивності в порівнянні із продуктивністю реакторів, працюючих в автономному режимі, при витраті газової суміші Qn через надмірне збідніння суміші на виході з останнього реактора. З іншого боку, при збільшенні n витрат газової суміші понад 1,5 Qn, ступінь використання газової суміші падає в порівнянні зі 1 40 45 50 55 ступенем її використання при роботі реакторів в автономному режимі при витраті Qn. У загальному випадку, витрата газової суміші, необхідної для роботи всіх послідовно з'єднаних реакторів, визначається виходячи з вимог ефективності роботи системи використання газів у цілому в конкретних умовах усього виробничого циклу і може бути легко підібрана експериментально. Доцільність використання в якості газу, що містить кремній, хлорсиланів обумовлена тим, що, з одного боку, технологія їхнього одержання для даного процесу добре налагоджена, і, з іншого боку, швидкість осадження з них кремнію сильно залежить від ступеня збідніння газової суміші. Зокрема, одним з найбільш рентабельних газів для даного процесу є трихлорсилан. Але він має один істотний недолік - низький (порядку 20-30%) максимальний термодинамічний вихід кремнію. Перемішування подаваного газу із продуктами реакції осадження кремнію приводить при використанні реакторів, працюючих в автономному режимі, до того, що в процесі осадження використовується склад газу, у якому вже близько 10% кремнію осаджене. Це істотно знижує продуктивність процесу. З дихлорсилана можливе осадження набагато більшої кількості кремнію, але його виробництво істотно дорожче. Використання послідовно з'єднаних реакторів дозволяє, у цьому випадку, замінити частину дихлорсилану на трихлорсилан і виробити осадження із суміші хлорсиланів з малою кількістю дихлорсилана або навіть із чистого трихлорсилана без зниження ефективності роботи. Додатково енерговитрати можуть бути знижені: а) за рахунок використання для всіх реакторів одного загального блоку для готування газової суміші; 3 UA 102244 C2 5 10 15 20 25 30 б) за рахунок виключення необхідності нагрівання газової суміші при подачі в кожен реактор завдяки тому, що патрубки для транспортування газової суміші обладнують теплоізоляцією. Як уже вказувалося вище, продуктивність процесу тим вище, чим більше початкова площа поверхонь, на які відбувається осадження кремнію. Для забезпечення можливості осадження кремнію на поверхнях більшої площі, найбільш доцільно використати поверхні порожнистих тіл або поверхні пластин. У цих випадках площа поверхні, на якій осаджується кремній; слабко міняється в ході процесу. Таким чином відносна площа осадження в різних з'єднаних послідовно реакторах залишається приблизно однаковою при різних швидкостях осадження. Це також дозволяє додатково підвищити ступінь використання газової суміші й знизити енерговитрати за рахунок підвищення продуктивності кожного реактора. Послідовне з'єднання реакторів, що мають різну площу поверхні осадження й розрахованих на продуктивність, що значно відрізняється, відповідно до запропонованого способу дає менший ефект. Якщо Qi

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of polycrystalline silicon

Автори англійськоюLovtsius Andrei Alherdovich

Назва патенту російськоюСпособ получения поликристаллического кремния

Автори російськоюЛовцюс Андрей Альгердович

МПК / Мітки

МПК: C01B 33/035

Мітки: одержання, полікристалічного, спосіб, кремнію

Код посилання

<a href="https://ua.patents.su/10-102244-sposib-oderzhannya-polikristalichnogo-kremniyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання полікристалічного кремнію</a>

Попередній патент: Кріпильний елемент

Наступний патент: Пристрій та спосіб вивантаження дрібнозернистих або пилоподібних твердих речовин із резервуара

Випадковий патент: Спосіб тренажерного комп'ютеризованого навчання технологічним процесам геодезичних і землевпорядних робіт