Спосіб гарячої пілігримової прокатки труб

Номер патенту: 103350

Опубліковано: 10.12.2015

Автори: Стасевський Станіслав Леонідович, Угрюмов Юрій Дмитрович, Павловський Борис Григорович

Формула / Реферат

1. Спосіб гарячої пілігримової прокатки труб, що включає деформацію валками гільз з легованої сталі, що послідовно стикуються на дорні, який відрізняється тим, що ділянки стику гільз розділяють циліндровим патрубком з вуглецевої сталі із зовнішнім діаметром, рівним зовнішньому діаметру гільзи Dr і довжиною (0,3-0,6) Dr, який розміщують на дорні перед здійсненням стикування гільз.

2. Спосіб за п. 1, який відрізняється тим, що деформацію стиків гільз з патрубком здійснюють валками із збільшеним діаметром калібру.

Текст

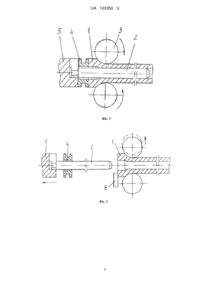

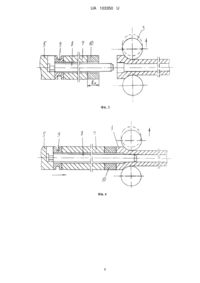

Реферат: Спосіб гарячої пілігримової прокатки труб включає деформацію валками гільз з легованої сталі, що послідовно стикуються на дорні. Ділянки стику гільз розділяють циліндровим патрубком з вуглецевої сталі із зовнішнім діаметром, рівним зовнішньому діаметру гільзи Dr і довжиною (0,30,6) Dr, який розміщують на дорні перед здійсненням стикування гільз. UA 103350 U (54) СПОСІБ ГАРЯЧОЇ ПІЛІГРИМОВОЇ ПРОКАТКИ ТРУБ UA 103350 U UA 103350 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до трубопрокатного виробництва, зокрема гарячої пілігримової прокатки труб з легованих, високолегованих і спеціальних марок сталей і сплавів. Труби з легованих, високолегованих марок сталей і сплавів доцільно виробляти на пілігримових агрегатах з відцентрово-литої порожнистої заготівки, що скорочує технологічний процес за рахунок прокатки такої заготівки після нагріву безпосередньо на пілігримовому стані. Скорочення операції прошивки заготівки в гільзу в цьому випадку дозволяє усунути характерний брак у вигляді внутрішніх полон, що мають місце при косовалковій деформації на короткій оправці. Особливістю процесу гарячої пілігримової прокатки труб є наявність технологічної обрізі в затравку і пільгерголовку, що збільшує витрату металу і зменшує вихід придатного. В результаті цього процес гарячої пілігримової прокатки труб характеризується підвищеною витратою металу в порівнянні з іншими процесами гарячої прокатки труб (див. Економія металу при виробництві труб нафтового сортаменту /А.А. Чернявський, В.В. Березовський, Ю.Д. Угрюмов. М.: Металургія, 1987. - с. 84-90). Відомий спосіб гарячої пілігримової прокатки труб, що включає деформацію гільзи на дорні валками (див. Гаряча прокатка і пресування труб /Ф.А. Данілов, А.З. Глейберг, В.Г. Балакин. М.: Металургія, 1972. - с. 271). Відомий спосіб прокатки характеризується наявністю несталих режимів деформації переднього і заднього кінців гільзи. При прокатці переднього кінця гільзи унаслідок значної деформації по товщини стінки (μ≤15), відсутності переднього жорсткого кінця, обертанні валків в напрямі, протилежному напряму завдання гільзи у валки і дії переднього підпору на гільзу з боку подавального апарата, має місце значна нерівномірність деформації металу в поперечному і подовжньому напрямах, що приводить до порушення його суцільності і внаслідок цього до підвищеної обрізі в так звану затравку. При прокатці заднього кінця гільзи унаслідок дії переднього підпору на її задній торець з боку подавального апарата через дорнове кільце, залишається недокатаною циліндрова частина гільзи із змінною частиною, що примикає до неї, яка визначається розмірами і профілем калібру пільгервалків. Обидві ці частини заднього недокатаного кінця гільзи складають пільгерголовку, що видаляється у відходи. Сумарні втрати металу від обрізі в затравку і пільгерголовку досягають 10-12 % від маси початкової заготівки. При цьому, на пільгерголовку доводиться близько 75-80 %, а на затравку 20-25 % від загальних втрат металу на пільгерстані. При прокатці труб з легованих і високолегованих сталей і сплавів металу в стик гільз, матеріальні втрати особливо великі із-за високої вартості металу. Найбільш близьким до способу, що заявляється, по технічній суті і результату, що досягається, є спосіб гарячої пілігримової прокатки труб, що включає деформацію валками гільз, що послідовно стикуються на дорні (див. статтю: Економія металу при гарячій прокатці труб на пілігримових станах /Ю.Ф. Шевакин, Б.Н. Матвеев, Г.А. Бібік і ін. //Сталь. - 1971. - № 1. с. 53-56 - Прототип). Суттєвими ознаками прототипу, які збігаються з суттєвими ознаками корисної моделі, є: деформація валками гільз з легованої сталі, що послідовно стикуються на дорні. Недоліком відомого способу є неможливість його використання при прокатці більш тонкостінних труб, тобто з товщиною стінки менше 24 мм із-за нестабільності процесу розкочування стику гільз на дорні валками пілігримового стана за відсутності жорсткого кінця і наявності зазору 12-25 мм між гільзою і дорном. Це пов'язано з тим, що застосовані параметри деформації (коефіцієнт витяжки на пільгерстані і величина подачі металу), а також наявність зазору між гільзою і дорном приводять до інтенсивного витікання металу в поперечному напрямі, порушенню суцільності торців, і, як наслідок, взаємного наповзання торцевих ділянок труб, що утрудняє і навіть унеможливлює подальше їх розділення за пілігримовою кліттю на вихідній стороні стана. У основу корисної моделі поставлено задачу удосконалити спосіб гарячої пілігримової прокатки труб шляхом розділення стику гільз циліндровим патрубком з вуглецевої сталі, що дозволяє проводити стикування гільз без порушення стабільності процесу і з мінімальними відходами в обрізь легованого металу, сприяє розширенню технологічних можливостей, підвищенню надійності прокатки труб з легованої і високолегованої сталі з товщиною стінки менше 24 мм. Поставлена задача вирішується тим, що в способі гарячої пілігримової прокатки труб, що включає деформацію валками гільз з легованої сталі, які послідовно стикуються на дорні, відповідно до корисної моделі, ділянки стику гільз розділяють циліндровим патрубком з 1 UA 103350 U 5 10 15 20 25 30 35 40 45 50 55 вуглецевої сталі із зовнішнім діаметром, рівним зовнішньому діаметру гільзи Dr і довжиною (0,30,6) Dr, який розміщують на дорні перед здійсненням стикування гільз. Крім того, деформацію стиків гільз з патрубком здійснюють валками із збільшеним діаметром калібру. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляється, і технічним результатом, що досягається, полягає в наступному. При гарячій пілігримовій прокатці труб між гільзою і дорном є зазор Δ=12-25 мм, наявність якого обумовлена з одного боку необхідністю вільної зарядки дорна в гільзу, геометрична форма якої характеризується зміною внутрішнього діаметра по довжині, кривизною і овальністю поперечного перерізу, а з іншої - наявності зазору запобігає надмірний перегрів дорна, що забезпечує необхідну його стійкість. При прокатці гільз у стик одночасно діють два чинники зістикованих кінців гільз, що негативно впливають на деформацію, а саме це наявність зазору Δ між гільзою і дорном і відсутність жорстких кінців гільз, що стикуються. В результаті цього є обмеження по товщині стінки прокатуваних труб із гільз, що стикуються. Нормально прокатуються труби з товщиною стінки більше за 24 мм, а спроба зменшення товщини стінки труб приводить до порушення цілісності кінців на стику гільз, що утрудняє процес прокатки і приводить до значної обрізі і збільшення витрати металу. Наявність зазору між гільзою і дорном, а також відсутність жорстких кінців, збільшує поперечну деформацію металу, що приводить після кантівки гільзи до переповнювання вершини калібру металом і значній нерівномірності витяжок по перерізу труби. При прокатці на оправці жорсткі кінці зменшують розширення гільзи-труби по горизонтальному діаметру (роз'єму валків), зменшують потовщення стінки у випусках калібру і збільшують тим самим подовжню деформацію. Використання циліндрового патрубка з вуглецевої сталі забезпечує при прокатці зістикованих гільз переважне утворення дефектів на патрубку з вуглецевого металу, що дозволяє зменшити обрізь кінцевих ділянок прокатаних труб з високолегованого металу. Зовнішній і внутрішній діаметри циліндрового патрубка дорівнюють відповідним діаметрам порожнистої заготівки (гільзи). Довжина патрубка (0,3-0,6) Dr визначається з наступних міркувань. Його довжина менша за 0,3 Dr недоцільна із-за особливостей прокатки стиків із збільшеним діаметром калібру, а його довжина більша за 0,6 Dr неефективна із-за збільшення маси патрубка з вуглецевої сталі, що видаляється у відходи. В результаті підйому і подальшого опускання верхнього валка вдається поліпшити умови прокатки стиків гільз за рахунок зменшення коефіцієнта витяжки при деформації патрубка і стиків гільз. Внаслідок цього підвищена товщина стінки за рахунок підйому верхнього валка припадає в основному на вуглецевий патрубок, що видаляється у відходи. Запропонований спосіб пояснюється кресленнями, де на фіг. 1 наведена схема процесу закінчення прокатки першої (чергової) гільзи; на фіг. 2 - схема витягання дорна з дорновим кільцем з першої (чергової) недокатаної гільзи; на фіг. 3 - подача другої (подальшої) гільзи на дорні на вісь прокатки пільгерстана з розміщеним на дорні циліндровим патрубком з вуглецевої сталі; на фіг. 4 - стикування чергової і наступної гільз через циліндровий патрубок, що їх розділяє; на фіг. 5 - розкочування валками стиків гільз і патрубка на дорні; на фіг. 6 - прокат за пілігримовим станом з легованих труб і ділянки труби з вуглецевого металу; на фіг. 7 - процес прокатки стиків гільз і патрубка із збільшеним діаметром калібру; на фіг. 8 - прокат за пілігримовим станом з потовщеними кінцями гільз. Запропонований спосіб гарячої пілігримової прокатки труб полягає у наступному. Здійснюють прокатку першої (чергової) гільзи 1 з легованої сталі на дорні 2 профільними валками 3 з витяжкою μ (для спрощення креслення показані гладкі валки). Коефіцієнт витяжки μ=Fr/Fn, де Fr - площа поперечного перерізу гільзи, Fn - площа поперечного перерізу труби на пілігримовому стані. Гільза 1 через дорнове кільце 4 упирається в дорновий замок 5 подавального апарата (на кресленні не показаний) (фіг. 1). Для прокатки першої (чергової) гільзи 1 із зовнішнім діаметром Dr і товщиною стінки Sr в трубу із зовнішнім діаметром Dn і товщиною стінки Sn на дорні діаметром dg (узято середнє значення) розмір калібру валків dК встановлюється рівним dК=dg+2Sn=Dn (розміри труби Dn і Sn відповідають розмірам на пілігримовому стані). Зміна калібру (відстань між валками на поліруючій ділянці) здійснюється підйомом або опусканням верхнього валка. 2 UA 103350 U 5 10 15 20 25 30 35 40 45 50 55 Після отримання недокату заднього кінця гільзи завдовжки 30-50 мм, процес пілігримової прокатки припиняється за рахунок підйому верхнього валка 3. Потім за допомогою шибера 6, який фіксує задній торець гільзи 1, витягують дорн 2 з дорновим кільцем 4 за рахунок переміщення подавального апарата у напрямі обертання валків (фіг. 2). Після цього на вісь прокатки пільгерстана маніпулятором подається друга (чергова) гільза 7 з легованої сталі на дорні 8 з дорновим кільцем 9 і циліндровим патрубком 10 з вуглецевої сталі із зовнішнім діаметром, рівним зовнішньому діаметру гільзи Dr і довжиною ℓn=(0,3-0,6) Dr. Потім хвостовик дорна 9 з'єднується з дорновою головкою 5 подавального апарата (фіг. 3) і друга гільза 7 стикується через патрубок 10 з гільзою 1 за допомогою дорна 8, переміщуваного подавальним апаратом (фіг. 4). Потім верхній валок 3 опускають на розмір калібру dК і здійснюють послідовно деформацію недокатаної ділянки гільзи 1, патрубка 10 і гільзи 7 для отримання необхідного розміру труби на пілігримовому стані по діаметру Dn і товщині стінки Sn (фіг. 5). Прокатка гільз з легованої і високолегованої сталі, що послідовно стикуються на дорні, забезпечує повне розкочування пільгерголовок на гільзах при отриманні певного сортаменту труб з відношенням D/S. Це дозволяє проводити стикування гільз без порушення стабільності процесу і з мінімальними відходами в обрізь легованого металу. Для розкочування пільгерголовки на останній гільзі в партії використовують відомий спосіб розкочування на вільній ділянці дорна, для чого дорн витягують з гільзи на ~1,2-1,5 м і докочують задній кінець гільзи при зсуві розкоту в кожному циклі у напрямі дорнового замку і вільному переміщенні дорнового кільця між дорновою головкою і валками. Після прокатки на пілігримовому стані гільз 1 і 7 з легованого і високолегованого металу на вихідній стороні стана розміщуються: труба 11, прокатана з гільзи 1, ділянка труби 10 з вуглецевого металу і труба 12, прокатана з гільзи 7. Довжини частин 11, 10 і 12 визначаються довжинами початкових гільз і патрубка (In) з урахуванням коефіцієнта витяжки μ на пілігримовому стані: l1=lr1×μ, l2=ln×μ, l3=lr7×μ. В процесі прокатки труби розділяються під дією зусиль з боку валків і подавального апарата. Кінцеві ділянки труб 11 і 12 обрізуються пилою 13. Спосіб гарячої пілігримової прокатки труб реалізується на конкретному прикладі. Як початкову, заготівку для прокатки партії готових труб розміром 194×20 мм з відношенням D/S=9,7 використовували відцентрово литі заготівки з легованої сталі ОХ10Н20Т2, які мали наступні розміри: зовнішній діаметр Dr=347 мм, внутрішній діаметр dr=173 мм, товщина стінки Sr=87 мм, довжина - 2309 мм. Маса заготівки G3=1234 кг. Здійснюємо нагрів заготівок до температури гарячої деформації і подальшу прокатку на пілігримовому стані 5-12". Після прокатки першої труби в партії на її задньому кінці залишають недокат довжиною 30 мм (фіг. 1). Потім верхній валок піднімають і витягують дорн за допомогою шибера. В процесі зарядки чергової гільзи дорном на ділянці поза станом на передній кінець дорна за допомогою маніпулятора встановлюють циліндровий патрубок з вуглецевої марки сталі (сталь 3). Розміри патрубка: зовнішній діаметр - 347 мм, внутрішній діаметр - 173 мм, довжина - 173 мм. Потім здійснюють стикування першої і другої (чергової) гільзи з розміщеним між ними патрубком за допомогою подавального апарата, який переміщує дорн з гільзою і патрубком в першу гільзу (фіг. 3). Потім валок стана опускається і здійснюється послідовна сумісна прокатка гільз і патрубка, що дозволяє проводити прокатку стиків гільз з мінімальними відходами в обрізь. При цьому основна частина дефектів доводиться на патрубок з вуглецевої сталі. На пільгерстані прокатували труби розмірами: зовнішній діаметр Dn=200,3 мм, фактична товщина стінки Sn=19,9 мм, на дорні з середнім діаметром dq=160,5 мм. Параметри валків: ідеальний діаметр Di=772 мм, діаметр бочки валків D6=750 мм, діаметр калібру валків - 202 мм, зазор між валками Ш = 22 мм. Коефіцієнт витяжки склав μ1=6,3. Величина подачі металу у валки m=30,2 мм, число оборотів валків n=55 об/хв. Розрахункова величина зазору між гільзою і дорном склала Δ=12,5 мм. Після прокатки гільз з патрубком на вихідній стороні пільгерстана розташовуються дві труби з легованої сталі і розкатаний патрубок з вуглецевої сталі (фіг. 5). Довжина труб 11 і 13 визначається по виразу: l1=l3=μ1×lr. 3 UA 103350 U 5 10 15 20 25 30 35 40 45 Довжина патрубка 12, що видаляється у відходи l2=ln×μ1, де ln - довжина початкового перед плющенням патрубка l2=173×6,3=1089 мм. Передні і задні дефектні кінці труб 11 і 13 обрізуються пилою. Потім труби після підігріву деформуються по зовнішньому діаметру в калібрувальному стані до отримання розмірів: зовнішній діаметр Дк=196,1 мм розрахункова товщина стінки Sk=20,2 мм. Коефіцієнт витяжки на калібрувальному стані складає μК=1,00077. Корисна довжина труби складає 12,6 м. Запропонований спосіб дозволяє прокатувати труби методом стикування гільз з товщиною стінки менше 24 мм, що знижує втрати металу в обрізь на передньому і задньому кінцях легованих труб. Прокатка труб розміром 194 × 20 мм запропонованим методом в порівнянні із відомим способом пілігримової прокатки дозволяє понизити втрати металу: - по передньому кінцю труби з 34,2 кг до 8,39 кг або на 25,81 кг; - по задньому кінцю (пільгерголовка) з 115,68 кг до 8,39 кг або на 107,28 кг. Витратний коефіцієнт знижується з 1,192 до 1,078 т/т або на 9,5 %. При прокатці труб з легованої сталі розміром 194×16 мм методом стикування гільз з використанням патрубка з вуглецевої сталі для забезпечення стабільності розкочування стиків гільз і патрубка необхідно зменшити витяжку металу на стиках гільз, що досягається збільшенням діаметра калібру осередку деформації за рахунок підйому верхнього валка. Після прокатки другого стику гільзи з патрубком зменшують діаметр калібру до первинного. Отримані ділянки з підвищеною товщиною стінки потім відрізують. Прокатку труб розміром 194×16 мм з D/S=12,12 здійснювали з відцентрово-литих заготівок з легованої сталі ОХ10Н20Т2, які мали наступні розміри: зовнішній діаметр Dr=345 мм, внутрішній діаметр - 179 мм, товщина стінки - 83 мм, довжина - 2019 мм. Маса заготівки - G3=1037 кг, Середній діаметр дорна - dq=166,5 мм. Особливістю запропонованого методу є прокатка стиків гільз і патрубка із збільшеним діаметром калібру осередку деформації dк2=dq+2Sn1. Коефіцієнт витяжки при прокатці основної частини легованої труби складає μ1=7,5, а при прокатці стиків гільз і патрубка - μ2=5,75. При цьому діаметр калібру dк1=dq+2Sn=166,5+2×15,9=198,3, a dк2=dq+2Sn1=166,5+2×19,9=206,3 мм. За рахунок зменшення коефіцієнта витяжки на стиках до 5,75 замість 7,5 на основній частині труби поліпшуються умови сумісної деформації гільз і патрубка, що зменшує поперечну деформацію і збільшує подовжню. Після прокатки за пільгерстаном розташовуються ділянки труб з легованої сталі і патрубок з вуглецевої сталі. При цьому прокатані стики труб і патрубка мають потовщені кінці, які обрізуються пилою 13 (фіг. 8). Збільшення діаметра калібру ΔdК=dк2-dк1 вибирається з урахуванням можливості здійснення стабільного розкочування стиків гільз з мінімальними відходами легованого металу. Після пільгерстана труби після підігріву калібруються до отримання наступних розмірів Dк=196,1 мм, Sк=16,1 мм. Коефіцієнт витяжки на калібрувальному стані μк=1,01038. Запропонований спосіб дозволяє прокатувати більш тонкостінні труби з легованої сталі методом стикування гільз із застосуванням патрубка з вуглецевої сталі. При цьому в порівнянні із звичайним процесом пілігримової прокатки труб 194×16 мм економія металу складає: - по передньому кінцю труби - 25,46 кг (з 34,5 кг до 9,04 кг); - по задньому кінцю (пільгерголовка) - 106,25 кг (з 115,29 кг до 9,04 кг). Приймаємо обрізь кожного кінця труби на пільгерстані - 100 мм. З урахуванням додаткової обрізі в обробній частині цеху гладких труб по 50 мм з кожного кінця, витратний коефіцієнт металу знижується з 1,225 т/т до 1,112 т/с або на 9,22 %. 50 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 1. Спосіб гарячої пілігримової прокатки труб, що включає деформацію валками гільз з легованої сталі, що послідовно стикуються на дорні, який відрізняється тим, що ділянки стику гільз розділяють циліндровим патрубком з вуглецевої сталі із зовнішнім діаметром, рівним зовнішньому діаметру гільзи Dr і довжиною (0,3-0,6) Dr, який розміщують на дорні перед здійсненням стикування гільз. 2. Спосіб за п. 1, який відрізняється тим, що деформацію стиків гільз з патрубком здійснюють валками із збільшеним діаметром калібру. 4 UA 103350 U 5 UA 103350 U 6 UA 103350 U 7 UA 103350 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of piligrim hot rolling tube

Автори англійськоюStasevskyi Stanislav Leonidovych, Pavlovskyi Borys Grygorovych, Ugriumov Iurii Dmytrovych

Назва патенту російськоюСпособ горячей пилигримовой прокатки труб

Автори російськоюСтасевский Станислав Леонидович, Павловский Борис Григорьевич, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21B 21/00

Мітки: пілігримової, труб, прокатки, спосіб, гарячої

Код посилання

<a href="https://ua.patents.su/10-103350-sposib-garyacho-piligrimovo-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб гарячої пілігримової прокатки труб</a>

Попередній патент: Спосіб підготовки гільзи до прокатки на пілігримовому стані

Наступний патент: Система захисту від дії куль, осколків снаряду на об’єкт

Випадковий патент: Збірно-розбірна будівля