Заготівка для гарячої пілігримової прокатки труб

Номер патенту: 101567

Опубліковано: 25.09.2015

Автори: Стасевський Станіслав Леонідович, Угрюмов Юрій Дмитрович, Опришко Людмила Василівна, Угрюмова Анна Юріївна

Формула / Реферат

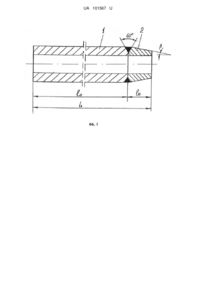

1. Заготівка для гарячої пілігримової прокатки труб, що містить порожнисту рівностінну циліндрову частину з високолегованого металу, яка відрізняється тим, що передній кінець циліндрової частини заготівки сполучений з патрубком, виконаним з вуглецевого металу у вигляді зрізаного конуса, довжина котрого складає 0,3-0,6 діаметра циліндрової частини заготівки, а кут нахилу твірної конічного патрубка до осі заготівки складає 7-12, при цьому внутрішній діаметр патрубка дорівнює внутрішньому діаметру циліндрової частини заготівки.

2. Заготівка для гарячої пілігримової прокатки труб за п. 1, яка відрізняється тим, що циліндрова і конічна частини заготівки сполучені за допомогою зварювання.

Текст

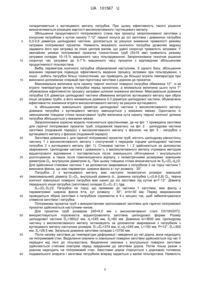

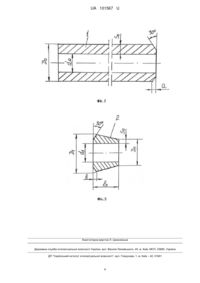

Реферат: Заготівка для гарячої пілігримової прокатки труб, що містить порожнисту рівностінну циліндрову частину з високолегованого металу, причому передній кінець циліндрової частини заготівки сполучений з патрубком, виконаним з вуглецевого металу у вигляді зрізаного конуса, довжина котрого складає 0,3-0,6 діаметра циліндрової частини заготівки, а кут нахилу твірної конічного патрубка до осі заготівки складає 7-12, при цьому внутрішній діаметр патрубка дорівнює внутрішньому діаметру циліндрової частини заготівки. UA 101567 U (12) UA 101567 U UA 101567 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується металургії, а саме трубопрокатного виробництва і може бути використана при гарячій прокатці тонкостінних безшовних труб з високолегованої сталі на пілігримовому стані з порожнистої заготівки, зокрема відцентрово литої. Відома заготівка для подовжньої прокатці труб (див. А.С. СРСР № 839629, МПК В21В21/00, В21В17/00, 1981, Бюл. № 23), що містить середню рівностінну циліндрову частину і кінцеві ділянки, що примикають до неї, зовнішня поверхня яких виконана з криволінійною твірною, причому кінцеві ділянки виконані з криволінійною твірною внутрішньої поверхні, яка зв'язана біля торця із твірною зовнішньої поверхні. Проте, відоме рішення доцільно використовувати при холодній прокатці труб на станах ХПТ, оскільки його використання для гарячої пілігримової прокатки труб з високолегованого металу неефективно. Це пов'язано з тим, що профілірування переднього кінця заготівки призводить в цьому випадку до збільшення витрати високолегованого металу при підготовці заготівки до прокатки, і, крім того, унаслідок особливостей режиму затравки при гарячій пілігримовій прокатці, призведе до ще значнішої витрати металу в затравковий кінець, що видаляється у відходи. Найбільш близьким по технічній суті і технічному результату, який досягається до пропонованої корисної моделі, є технічне рішення по А.С. СРСР № 36948, МПК3 В21В21/00, 1973, Бюл. № 11. Збірна заготівка для пілігримової прокатки труб з легованих сталей, що містить гільзу з легованої сталі, зібрану з внутрішньою трубчастою оболонкою з вуглецевої сталі, при цьому задній кінець гільзи зафіксований від осьового зсуву на трубчастій оболонці на відстані від її кінця, рівному величині розкочування гільзи. Крім того, на вуглецевій оболонці виконані отвори. Відоме технічне рішення може бути використане при гарячій пілігримовій прокатці труб з легованих сталей для запобігання утворенню пілігримової головки і економії тим самим легованого металу. Суттєвою ознакою прототипу, що збігається з суттєвою ознакою корисної моделі, є наявність у заготівки для гарячої пілігримової прокатки труб порожнистої рівностінної циліндрової частини з високолегованого металу. Недоліком відомої конструкції заготівки є ускладненість її конструкції і виконання гільзи заготівки циліндровою по всій її довжині. Циліндрова форма заготівки для пілігримової прокатки тонкостінних труб не забезпечує зниження обрізі переднього кінця затравки труби з легованого і високолегованого металу. При циліндровій формі заготівки при несталому режимі затравки прокатки відбувається високе обтискання труби по товщині стінки валками на дорні, що призводить до значної нерівномірності деформації по периметру калібру пільгервалків, внаслідок чого наступають розриви металу. Це збільшує величину обрізі переднього дефектного кінця труби, що зменшує вихід придатного. Крім того, унаслідок особливостей процесу режиму затравки при пілігримовій прокатці, що характеризується деформацією гільзи валками із змінним профілем струмка калібру, а також переднім підпором на гільзу при протинаправлених рухах обертання валків і переміщення гільзи до валків, тривалість режиму затравки складає 5-15 % машинного часу пілігримової прокатки, що знижує продуктивність пілігримового стана. Відома збірна заготівка має достатньо складну металоємнісну конструкцію, що значно збільшує витрати на її підготовку до прокатки. У основу корисної моделі поставлено задачу удосконалити конструкцію заготівки гарячої пілігримової прокатки труб шляхом виконання її сполученою з конічним патрубком, виконаним з вуглецевого металу із заданими геометричними параметрами, що дозволяє збільшити продуктивність за рахунок зменшення часу затравки при гарячій пілігримовій прокатці тонкостінних труб і знизити витрату високолегованого металу. Поставлена задача вирішується тим, що у заготівці для гарячої пілігримової прокатки труб, що містить порожнисту рівностінну циліндрову частину з високолегованого металу, відповідно до корисної моделі, передній кінець циліндрової частини заготівки сполучений з патрубком, виконаним з вуглецевого метала у вигляді зрізаного конуса, довжина котрого складає 0,3-0,6 діаметра циліндрової частини заготівки, а кут нахилу твірної конічного патрубка до осі заготівки складає 7-12°, при цьому внутрішній діаметр патрубка дорівнює внутрішньому діаметру циліндрової частини заготівки. Крім того, в заготівці для гарячої пілігримової прокатки труб циліндрова і конічна частини заготівки сполучені за допомогою зварювання. Причинно-наслідковий зв'язок між сукупністю ознак, корисній моделі, що заявляються і технічним результатом, полягає в наступному. Зниження витрати високолегованого металу досягається за рахунок того, що обрізь переднього кінця затравки заготівки згідно з запропонованим технічним рішенням 1 UA 101567 U 5 10 15 20 25 30 35 40 45 50 55 60 складатиметься з вуглецевого металу патрубка. При цьому ефективність такого рішення визначатиметься різницею вартості високолегованого і вуглецевого металу. Збільшення продуктивності пілігримового стана при прокатці запропонованої заготівки з конусним патрубком з кутом нахилу 7-12° твірної конуса до осі заготівки і довжиною патрубка 0,3-0,6 діаметра циліндрової частини, досягається за рахунок зниження тривалості режиму затравки пілігримової прокатки. Наявність вказаного конічного патрубка дозволяє відразу задавати його при затравці за лінію центрів валків, що удвічі скорочує тривалість затравки. У звичайних умовах пілігримової прокатки тонкостінних труб (S≤16 мм) тривалість режиму затравки складає 10-15 % машинного часу пільгеруванння. Запропоноване технічне рішення скорочує час затравки до 5-7 % машинного часу прокатки з відповідним збільшенням продуктивності пільгерстана. Вибір параметрів конічного патрубка обумовлений наступним. З одного боку, збільшення вказаних параметрів підвищує ефективність ведення процесу затравки при пільгеруванні, з іншої - робить патрубок більш тонкостінним, що приводить до більшої втрати температури при виконанні допоміжних операцій при підготовці заготівки з дорном до прокатки. Максимальна величина кута нахилу твірної конічної поверхні патрубка обмежена 12°, із-за втрати температури металу патрубка перед прокаткою, а мінімальна величина цього кута 7° обумовлена ефективністю процесу затравки шляхом зниження витяжки. Максимальна довжина патрубка 0,6 діаметра циліндрової частини обмежена витратою вуглецевого металу при обрізі кінця затравки труби, а його мінімальна довжина 0,3 діаметра циліндрової частини, обумовлена ефективністю зниження втрати високолегованого металу за рахунок вуглецевого. Із збільшенням зовнішнього діаметра циліндрової частини з високолегованого металу довжина патрубка з вуглецевого металу зменшується у вказаних межах. Одночасно із зменшенням товщини стінки прокатуваної труби величина кута нахилу твірної конічної ділянки патрубка збільшується у вказаних межах. Запропонована корисна модель пояснюється кресленнями, де на фіг. 1 приведена заготівка для гарячої пілігримової прокатки труб, (подовжній перетин), на фіг. 2 - циліндрова частина заготівки (подовжній переріз) з високолегованого металу з фаскою, на фіг. 3 - патрубок з вуглецевого металу з фаскою (подовжній переріз). Заготівка довжиною L для гарячої пілігримової прокатки труб, містить циліндрову рівностінну частину 1 з високолегованого металу і сполучений з переднім торцем циліндрової частини патрубок 2 з вуглецевого металу (фіг. 1). Стиковка частин 1 і 2 здійснюється за допомогою зварювання. Циліндрова частина l довжиною l0 з високолегованого металу отримана методом відцентрового відливання і поставляється після зовнішнього обточування і внутрішнього розточування, а також після гомогенізуючого відпалу, з геометричними розмірами: зовнішнім діаметром D0, внутрішнім діаметром d0. При цьому товщина стінки визначається як S0=(D0-d0)/2. Для здійснення стиковки частини 1 за допомогою зварювання з патрубком 2 на торці частини 1 виконана фаска, що має параметри: ширина фаски а і кут розвалу - 30°. Патрубок 2 з вуглецевого металу має наступні геометричні розміри: зовнішній (максимальний) діаметр D1=D0, внутрішній діаметр d1, довжина патрубка ln=(0,6-0,8) Do, твірна конічної зовнішньої поверхні патрубка має нахил до осі заготівки під кутом φ=7-12°. Діаметр переднього кінця патрубка (заготовки) складає D n=Do-2 ln·tgφ. Sn=(Do-Dn)/2. Патрубок на торці, що примикає до частини 1 заготівки, має фаску з параметрами: ширина фаски b=а, кут розвалу - 30°, а=b=30 мм. Перед зварюванням проводиться збірка заготівки з патрубком (прихватка в 4-х місцях) так, щоб забезпечувалася співвісна заготівки і патрубка. Пілігримова прокатка труб з використанням пропонованої заготівки для гарячої пілігримової прокатки здійснюється наступним чином. Для прокатки труб розміром 245×8,0 мм з високолегованої сталі ОХ10Н20Т2, використовується порожниста відцентроволита заготівка циліндрової форми. Розмір циліндрової частини Do=365±2 мм, do=245 мм, So=60 мм. Довжина lо=3600 мм. Циліндрову частину з високолегованого металу зістиковують за допомогою зварювання з патрубком з вуглецевого металу наступних розмірів: D1=Do=374 мм, d1=do=245 мм, ln=150 мм, Р=12°, Dn=302 мм, Sn=28,5 мм. Загальна довжина заготівки складає L=3750 мм. Після нагріву заготівки до температури деформації і введення до неї дорна, вона надходить на пілігримовий стан. Видалення окалини із зовнішньої поверхні заготівки здійснюється під час її передачі від печі до пільгерстана. Видалення окалини з внутрішньої поверхні заготівки здійснюється стисним повітрям перед завданням до заготівки дорна. Потім гільза разом з дорном надходить на пілігримовий стан. Хвостовик дорна з'єднується з дорновою головкою подавального апарата і заготівка патрубком вперед задається у валки пільгерстана. Наявність 2 UA 101567 U 5 10 15 20 конічної форми патрубка, зменшеного діаметра Dn в порівнянні з діаметром Do циліндрової частини заготівки дозволяє відразу задати передній торець заготівки за лінію центрів валків, що скорочує час затравки. Крім того, зменшений середній діаметр конічного патрубка і відповідно його площі поперечного перерізу знижує величину обтискання по товщині стінки, знижуючи тим самим нерівномірність деформації і зменшуючи витяжку. Це знижує утворення тріщин і дозволяє поліпшити умови процесу затравки при прокатці вуглецевого металу патрубка. При подальшій прокатці після декількох подач металу у валки, починається деформація високолегованого металу, яка здійснюється в умовах наявності жорсткого кінця з боку патрубка. Це значною мірою покращує початкові умови деформації високолегованої частини заготівки в результаті зменшення нерівномірності деформації металу, виключаючи утворення тріщин. Прокатку заготівки на пільгерстані ведуть на дорні діаметром 233-234 мм у валках з діаметром калібру 252 мм. На пільгерстані отримують зовнішній діаметр труби 249,6 мм (овальність 248,1251,1 мм) з товщиною стінки 7,8 мм (різностінність 7,1-8,5 мм). Корисна довжина труби (без затравки і пільгерголовки) - 35,2 м. Коефіцієнт витяжки на пільгерстані - 9,9. Потім після розділення на кратні частини і підігріву труби калібруються на калібрувальному стані до отримання зовнішнього діаметру 246-248 мм. Готові розміри труб в холодному стані: зовнішній діаметр 242-248 мм, товщина стінки 6,8-9,0 мм, довжина труб 3×11,4 м. В результаті прокатки запропонованої заготівки на пілігримовому стані забезпечується зниження витрати високолегованого металу, оскільки в технологічну обрізь переднього кінця заготівки (затравку) в основному віддаляється розкатана частина з вуглецевого металу, відповідна патрубку. Крім того, за інших рівних умов досягається зниження часу затравки і відповідно збільшення продуктивності пілігримового стана. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 1. Заготівка для гарячої пілігримової прокатки труб, що містить порожнисту рівностінну циліндрову частину з високолегованого металу, яка відрізняється тим, що передній кінець циліндрової частини заготівки сполучений з патрубком, виконаним з вуглецевого металу у вигляді зрізаного конуса, довжина котрого складає 0,3-0,6 діаметра циліндрової частини заготівки, а кут нахилу твірної конічного патрубка до осі заготівки складає 7-12, при цьому внутрішній діаметр патрубка дорівнює внутрішньому діаметру циліндрової частини заготівки. 2. Заготівка для гарячої пілігримової прокатки труб за п. 1, яка відрізняється тим, що циліндрова і конічна частини заготівки сполучені за допомогою зварювання. 3 UA 101567 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 21/00, B21B 23/00

Мітки: заготівка, труб, прокатки, пілігримової, гарячої

Код посилання

<a href="https://ua.patents.su/6-101567-zagotivka-dlya-garyacho-piligrimovo-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Заготівка для гарячої пілігримової прокатки труб</a>

Попередній патент: Стінова панель

Наступний патент: Рекламно-інформаційна установка

Випадковий патент: Роторний змішувач для полімерних композицій