Спосіб і пристрій для оптимізованого кругооберту стрижнів при виробництві гарячекатаних безшовних сталевих труб безперервним способом

Номер патенту: 104923

Опубліковано: 25.03.2014

Автори: Моніц Перейра Габріель, Шефер Нілс, Чемберлен Бред, Кюммерлінг Ролф, Джонсон Кен, Хагеманн Франк

Формула / Реферат

1. Спосіб оптимізованого кругооберту стрижнів оправок при виробництві безшовних гарячекатаних сталевих труб згідно з способом безперервного виробництва труб, при якому перед багатоклітьовим безперервним прокатним станом встановлено стандартний пристрій кругооберту стрижнів для подачі, транспортування і нової підготовки стрижнів оправок, де при зміні розмірів, як мінімум, необхідну кількість стрижнів оправок однакового діаметра (А) для прокатки одного розміру зберігають, причому стандартний кругооберт стрижнів включає наступні стадії:

змащення стрижнів оправок (А) і сушіння мастила на стрижнях оправок (А);

введення стрижня оправки (А) в порожнистий блок, прокатка порожнистого блока і зняття гільзи із стрижня оправки (А);

повернення використаних стрижнів оправки (А) на стіл охолодження, відповідно, підготовки;

охолодження стрижнів оправки (А) на столі охолодження;

і, при повторному використанні, передача охолодженого, але ще теплого стрижня оправки (А) на подаючий рольганг для змащення і повторення циклу,

який відрізняється тим, що для швидкої заміни комплекту стрижнів оправки діаметром (А) на стрижні оправки інших діаметрів (В), (С), (D) і т. д., перед стандартним пристроєм кругооберту стрижнів встановлено додатковий пристрій кругооберту стрижнів, в якому для наступної зміни розміру, замість попереднього розміщення стрижнів оправки інших діаметрів (В), (С), (D) і т. д. на столі підготовки стандартного пристрою кругооберту стрижнів, стрижні оправки найближчого наступного необхідного діаметра (В), (С), (D) і т. д. розміщують на принаймні двох надмірно працюючих передавальних столах додаткового пристрою кругооберту стрижнів і вибірково заздалегідь нагрівають і вибірково наносять мастило для введення в стандартний пристрій кругооберту стрижнів, а більше не використовувані стрижні оправки розміру (А) виводять із стандартного пристрою кругооберту стрижнів і в кінці через вказані надмірно працюючі передавальні столи або виводять з обороту або вводять знову в стандартний кругооберт стрижнів.

2. Спосіб за п. 1, який відрізняється тим, що змащування і сушіння стрижнів виконують при стандартному кругооберту стрижнів або при додатковому кругооберту стрижнів.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що завантаження стрижнів оправки з додаткового кругооберту стрижнів в стандартний кругооберт стрижнів здійснюють через проміжний накопичувач.

4. Спосіб за п. 3, який відрізняється тим, що завантаження виконують через передавальний стіл або стіл сушарки або піч, як проміжний накопичувач.

5. Спосіб за п. 4, який відрізняється тим, що при подачі в проміжний накопичувач стрижні оправки нагрівають перед подачею і/або після подачі в проміжний накопичувач.

6. Спосіб за п. 5, який відрізняється тим, що попереднє і подальше нагрівання виконують індукційним способом.

7. Спосіб за будь-яким із пп. 4-6, який відрізняється тим, що стрижні оправки індукційно нагрівають в проміжному накопичувачі.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що для сушіння мастила використовують швидковисихаючі компоненти змащувальних матеріалів.

9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що сушіння здійснюють методом природного або пасивно прискореного сушіння.

10. Спосіб за п. 9, який відрізняється тим, що пасивно прискорене сушіння виконують сухим повітрям або нагрітим газом.

11. Пристрій для оптимального кругооберту стрижнів оправки при виробництві безшовних гарячекатаних сталевих труб згідно з способом безперервного виробництва труб з порожнистих блоків, в якому перед багатоклітьовим безперервним прокатним станом підключено стандартний пристрій кругооберту стрижнів для подачі, транспортування і нової підготовки стрижнів оправки, що включає стіл підготовки або охолодження (1) стрижнів оправки, пристрій змащування (2) стрижнів оправки і, в деяких випадках, додатковий пристрій сушіння мастила, нанесеного на стрижні оправок, перший рольганг (3) для введення змащених стрижнів оправки в порожнисті блоки, що знаходяться в прокатному агрегаті, другий рольганг (4), розташований паралельно першому рольгангу (3), для виведення використаних стрижнів оправки з прокатного агрегату на стіл підготовки або охолодження (1), який відрізняється тим, що перед стандартним пристроєм кругооберту стрижнів підключено додатковий пристрій кругооберту стрижнів, що складається з двох надмірно працюючих передавальних столів (11, 12), для виведення більш не використовуваних стрижнів із стандартного пристрою кругооберту стрижнів через третій рольганг (8) або перший рольганг (3), які сполучені зі столом підготовки або охолодження (1), при цьому третій рольганг (8) або є продовженням першого рольганга (3), або розміщений паралельно з ним, четвертого рольганга (9), встановленого з протилежного боку передавальних столів (11, 12) і паралельно першому рольгангу (3) для прийому або покрокового переміщення стрижнів оправки через проміжний накопичувач (7, 17) в стандартний пристрій кругооберту стрижнів.

12. Пристрій за п. 11, який відрізняється тим, що проміжний накопичувач (7) складається з печі або передавального столу.

13. Пристрій за п. 12, який відрізняється тим, що перед проміжним накопичувачем (7) і/або після нього приєднано додатковий нагрівальний пристрій.

14. Пристрій за п. 13, який відрізняється тим, що додатковий нагрівальний пристрій є індукційною котушкою.

15. Пристрій за п. 12, який відрізняється тим, що транспортний стіл забезпечений сушильним пристроєм.

16. Пристрій за п. 15, який відрізняється тим, що сушильним пристроєм є тепловипромінюючий пристрій.

17. Пристрій за п. 16, який відрізняється тим, що тепловипромінюючий пристрій є мікрохвильовим приладом, інфрачервоним випромінювачем або повітродувкою гарячого повітря.

18. Пристрій за одним із пп. 11-17, який відрізняється тим, що при зміщеному (ексцентричному) до першого рольгангу (3) розміщенні третього рольганга (8) для повторної подачі теплих стрижнів оправки в стандартний пристрій кругооберту стрижнів, на тій же стороні транспортних столів (11, 12) паралельно до рольгангу (8) розміщені частини (15, 16) паралельного рольганга, які сполучені в одну лінію з першим рольгангом (3).

19. Пристрій за п. 11, який відрізняється тим, що проміжний накопичувач (17) є сушильним пристроєм або піччю.

20. Пристрій за п. 19, який відрізняється тим, що перед проміжним накопичувачем (17) приєднаний додатковий пункт мастила (10).

21. Пристрій за одним із пп. 11-20, який відрізняється тим, що для транспортування і зберігання стрижнів оправки використана касетна система.

22. Пристрій за одним із пп. 11-21, який відрізняється тим, що постачання передавальних столів (11, 12) необхідними стрижнями оправки здійснюється принаймні з одного складу стрижнів (13).

23. Пристрій за п. 22, який відрізняється тим, що постачання здійснюється окремим краном (14).

24. Пристрій за одним із пп. 11-23, який відрізняється тим, що транспорт стрижнів автоматизований.

25. Пристрій за одним із пп. 11-24, який відрізняється тим, що зберігання стрижнів оправки регулюється комп'ютерною системою управління складом-накопичувачем стрижнів.

Текст

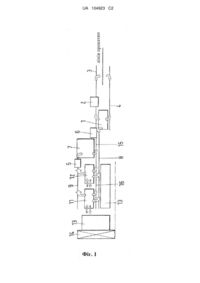

Реферат: Винахід належить до пристрою для оптимізованого кругооберту стрижнів оправки, що включає стіл підготовки і/або охолодження (1) стрижнів оправки, пункт змащування (2) стрижнів оправки, в деяких випадках додатковий пристрій сушіння мастила, нанесеного на стрижні оправки, і приєднані рольганги (3, 4). Додатковий повторний кругооберт стрижнів виконується після стандартного кругооберту стрижнів і включає два надмірно працюючих передавальних столи (11, 12), які сполучені зі столом підготовки і/або охолодження за допомогою третього рольганга (2) або першого рольганга для виведення непотрібних стрижнів зі стандартного кругооберту стрижнів, в якому третій рольганг утворює продовження першого рольганга або розміщений паралельно до нього у відгалуженні. Крім того, четвертий рольганг (9), встановлений з протилежного боку передавальних столів і паралельно першому рольгангу, призначений для прийому або покрокового переміщення стрижнів оправки через проміжний накопичувач, при цьому третій рольганг (8) або є продовженням першого рольганга (3), або розміщений паралельно з ним. UA 104923 C2 (12) UA 104923 C2 UA 104923 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу оптимізації кругооберту стрижнів при виробництві гарячекатаних безшовних сталевих труб способом безперервного виробництва труб відповідно до родового поняття пункту 1 і до пристрою для виконання способу відповідно до родового поняття пункту 11. При виробництві безшовних труб так званим способом безперервного виробництва труб (безперервного трубопрокатного процесу) спочатку масивна кругла сталева заготовка нагрівається до температури прокатки 1250 °C. Як правило, це виконується в печі з подом, що обертається. Потім здійснюється прошивка круглої сталевої заготовки з утворенням тонкостінного порожнистого блоку зазвичай за допомогою стану поперечно-гвинтової прокатки. Потім порожнистий блок розвальцьовується безперервно при тій же температурі в багатоклітьовому безперервному прокатному стані на стрижні оправки в трубну заготовку (гільзу) і потім розкатується на остаточному редукційно-розтяжному (трубо)прокатному стані або калібрувальному агрегаті в трубу з остаточним розміром по діаметру. Для того, щоб в безперервному прокатному стані прокатуваний порожнистий блок після надягання на стрижень оправки міг ковзати при розтягуванні під час прокатки на стрижні оправки, на стрижень має бути нанесено мастило. Як правило, мастило наносять на стрижень оправки заздалегідь в рідкій формі і дають висохнути до використання. Після прокатки стрижень охолоджують для підготовки до подальшого використання або зберігання. Для досягнення більш високої ефективності прокатного стану і якості поверхні труб мають бути підібрані оптимальні мастильні матеріали і температура нагрівання стрижня оправки, як це, наприклад, розкрито в DE 33 35 942 А1, де безпосередньо перед прокатним станом підключено в якості стандарту пристрій кругооберту стрижнів (оправки), який охоплює всі необхідні операції для підготовки стрижня оправки і в якому приблизно від 4 до 8 стрижнів оправок у вигляді комплекту стрижнів оправок одночасно знаходиться в кругооберту. Окремо стандартний кругооберт стрижнів оправки охоплює наступні стадії: - змазування і сушку мастила на ще теплому стрижні оправки, - введення стрижня оправки в порожнистий блок, прокатку порожнистих блоків і зняття катаних порожнистих блоків (гільз) зі стрижня оправки, - повернення використаних гарячих стрижнів оправки в холодильник для попереднього охолодження на вибір, - охолодження стрижня оправки в холодильнику і повторне використання, - переміщення стрижня оправки на живильний рольганг для змащування і повторення циклу. В результаті цього повторюваного циклу завжди є в розпорядженні готовий до застосування стрижень оправки до початку прокатки. При заміні комплекту стрижнів оправки на стрижні іншого розміру, стрижні комплекту, що знаходиться в кругооберту, виводяться через регулювальний стіл, а стрижні нового комплекту вводяться через стіл підготовки. При роботі необхідне витримування часу циклу, і тут можуть спостерігатися періоди простою прокатного стану в тому випадку, якщо стрижні наступного розміру не виявляться своєчасно доступними. Для того, щоб на вході в кліть прокатного стану знаходився стрижень оправки відповідного розміру і з висушеним мастилом, існують при істотній зміні розмірів три можливості: 1. Стрижні оправки нагріваються перед використанням, потім наноситься мастило, і стрижень через короткий час після висихання мастила застосовується для прокатки. 2. Стрижні оправки після виведення зі стандартного кругооберту стрижнів змащуються і після природної або прискореної сушки складуються. Тут, перед повторним застосуванням, може бути потрібне додаткове змащування із-за дефектів покриття, викликаних маніпуляцією стрижнями. 3. Використання спеціальних особливих змащувальних засобів, які швидко сохнуть, та які і у разі попередньо не нагрітих стрижнів забезпечують швидке висихання. Збільшення у всьому світі трубопрокатних потужностей привело до того, що все більше і більше спеціальних програм повинні використовуватися в безперервних прокатних станах. Ця спеціалізація означає, з одного боку, збільшення числа різних сортиментів з різними матеріалами і розмірами труб, з іншого боку, зменшення числа видів катаних труб, які отримують в межах одного сортименту. Найменший сортимент прокату є єдиною прокатуваною трубою на відповідному стрижні оправки. Це приводить до того, що при невеликому і найменшому сортиментах прокату і частій зміні розмірів дуже часто доводиться замінювати один комплект стрижнів оправки на інший, відповідно, один розмір стрижня оправки на найближчий інший. 1 UA 104923 C2 5 10 15 20 25 30 35 40 45 50 55 60 Тому, щоб звести до мінімуму втрати часу в прокатному агрегаті, сортимент прокату відбирають таким чином, щоб зміна розміру вимагала якомога менше часу на переналадку. Тривалі за часом переналадки, такі, як, наприклад, заміна блоку плануються рідше, частіше плануються коротші за часом заміни оправок основного і допоміжного калібрів. У випадку програм прокату, які потребують швидкої, що слідує одна за одною зміни стрижнів оправки з одного діаметру на інший, описаних заходів, проте, виявляється недостатньо. Зокрема, виявилось, що кругооберт стрижнів оправки, що до цих пір практикується, не може бути оптимально налаштований для прокатки невеликого сортименту прокату, наприклад, якщо кількість прокатуваних труб і кількість наявних стрижнів оправки однакова або лише трохи більша. У таких випадках при заміні стрижнів оправки не забезпечується те, що для планованого початку прокатки завжди на столі підготовки знаходиться готовий для використання стрижень оправки, внаслідок чого вже тут відбувається втрата часу. Зокрема, дуже тривалий час попереднього нагріву стрижня оправки або комплекту стрижнів оправки і при частій зміні стрижнів недостатня кількість транспортних і складських пристроїв також ведуть до тривалих простоїв і, отже, до неефективного виробництва. Об'єктом винаходу є спосіб оптимізації кругооберту стрижнів оправки при виробництві безшовних гарячекатаних сталевих труб згідно безперервному способу виробництва труб, за допомогою якого також можуть економічно вироблятися невеликі і маленькі сортименти труб в результаті швидкої заміни стрижнів. Іншим об'єктом винаходу є відповідний пристрій. Спосіб оптимізації характеризується ознаками, що містяться в незалежному пункті 1 формули, починаючи від родового поняття, включаючи відмітні ознаки, викладені в другій частині даного пункту. Переважні та окремі варіанти виконання вказаного способу розкриті в залежних від пункту 1 пунктах формули винаходу. Згідно винаходу для швидкої зміни комплекту стрижнів оправки діаметром (А) на стрижні оправки іншого діаметру (В), (С), (D) і так далі перед стандартним пристроєм кругооберту стрижнів під'єднується другий пристрій кругооберту у вигляді додаткового кругооберту стрижнів, в якому для майбутньої зміни розміру, замість попереднього розміщення стрижнів оправки інших діаметрів (В), (С), (D) і так далі на підготовчому столі стандартного пристрою кругооберту стрижнів, найближчі наступні стрижні оправки з необхідним діаметром (В), (С), (D) і так далі розміщені на, принаймні, двох додаткових передавальних столах в додатковому пристрої кругооберту стрижнів, які потім знімають і вибірково підігрітими і вибірково змащеними вводять в стандартний пристрій кругооберту стрижнів, а більше непотрібні стрижні оправки розміру (А) витягаються із стандартного пристрою кругооберту стрижнів і потім через один з вказаних передавальних столів або вивантажують або повертають в стандартний пристрій кругооберту стрижнів. При моделюванні оптимізації кругооберту стрижнів для малого сортименту прокату з метою здійснення швидкої заміни стрижнів було виявлено, що зміна стрижнів в безперервному прокатному стані має бути розрахована так, щоб обидва передавальні столи були здатні приймати, щонайменше, по одному повному комплекту стрижнів, щоб реалізувати швидке введення або виведення стрижнів оправки, відповідно, зі стандартної установки кругооберту стрижнів. Для цього, передавальні столи згідно винаходу спроектовані так, що вони можуть працювати надлишково. Введення стрижнів оправки з додаткового пристрою кругооберту стрижнів в стандартний пристрій кругооберту стрижнів згідно винаходу відбувається через проміжний накопичувач, який може бути виконаний у вигляді підготовчого столу або печі. Згідно винаходу забезпечено приєднання додаткового пристрою кругооберту стрижнів перед стандартним пристроєм кругооберту стрижнів для прокатки, ця гранична умова дотримана в повному об'ємі. При цьому додатковий пристрій кругооберту стрижнів служить по суті для управління стрижнями при заміні комплекту стрижнів. Запропонований спосіб має перевагу в тому, що через додатковий пристрій кругооберту стрижнів проводиться введення і вилучення необхідних для прокатки комплектів стрижнів через два надлишково працюючих передавальних столи, так що стає можливою швидка заміна на стрижні інших розмірів як завгодно часто. Інша технологічна передумова для стандартного пристрою кругооберту стрижнів полягає в тому, що мастило під час введення стрижня в порожнистий блок має бути висушено. Згідно винаходу мастило стрижня і висушування мастила залежно від вимог проводяться у відповідних місцях мастила і сушки в стандартному пристрої кругооберту стрижнів або в додатковому пристрої кругооберту стрижнів, із-за чого виникає ефект синергії від сумісного використання контейнерів для зберігання і ін. При змащуванні стрижнів в додатковому пристрої кругооберту стрижнів мастило активно сушиться відповідним чином змащувальним компонентом, який швидко сохне, або природно, 2 UA 104923 C2 5 10 15 20 25 30 35 40 45 50 55 60 або пасивно прискорено, для чого стрижні залишаються на якийсь час на столі підготовки або альтернативно в печі в якості проміжного накопичувача. Через цей проміжний накопичувач вони в кінці транспортуються в стандартний пристрій кругооберту стрижнів. Пасивна прискорена сушка мастила на стрижні оправки може виконуватися гарячим газом, таким як повітря, або гарячим (пічним) димовим газом, або просто продуванням сухим повітрям. При змащуванні стрижнів в стандартному пристрої кругооберту стрижнів необхідне для сушки мастила нагрівання стрижнів може відбуватися в будь-якій (сприятливій) комбінації перед, усередині і після проміжного накопичувача за допомогою печі або інших тепловипромінюючих систем. У випадку проміжного накопичувача, виконаного у вигляді підготовчого столу або печі, було встановлено, що для безперервного транспортування стрижнів вигідно передбачати окремі обмежувальні бруси, так що велика частина можливих люків, що утворилися, може бути закрита за допомогою роздільно переміщуваних обмежувальних брусів. Проте люки можуть бути закриті, перш за все, при нерозділеній системі обмежувальних брусів, за допомогою швидкого транспорту (наприклад, візків). В процесі виробничих випробувань було також виявлено, що введення і вилучення стрижнів оправки під час кругооберту стрижнів має бути по можливості вільним від перетину шляхів (зіштовхування один з одним), щоб уникнути непотрібних затримок при транспортуванні стрижнів, які рухаються в протилежних напрямах. Тому для вільного завантаження і видалення стрижнів оправки в або зі стандартного пристрою кругооберту стрижнів згідно винаходу стрижні через додаткові паралельні рольганги, через відповідні передавальні столи вводяться або вилучаються. Тут згідно винаходу в першому варіанті передбачено, що передавальні столи переміщують стрижні в протилежних напрямах, так що потрібний другий живлячий рольганг для передавальних столів, який допоможе запобігти перетинам потоків стрижнів. У випадку тільки короткочасного проміжного зберігання стрижнів на передавальному столі можна таким чином обійтися без проміжного накопичувача. Для цього другий живлячий рольганг продовжують для прямого повторного введення комплекту стрижнів у напрямі живлячого рольганга стандартного пристрою кругооберту стрижнів. У другому варіанті стрижні транспортуються через передавальний стіл тільки в одному напрямі, таким чином можна відмовитися від другого живлячого рольганга. Крім того, виявилося вигідним те, що стрижні можна транспортувати і зберігати в касетній системі, і один окремий кран обслуговує обидва передавальні столи згідно винаходу і склад стрижнів оправки. Транспортування за допомогою касетної системи переважно здійснюється автоматизовано і сполучено з комп'ютерною системою управління складом стрижнів для подальшого підвищення ефективності. На основі двох схематичних зображень процес згідно винаходу описаний нижче в деталях. Короткий опис фігур. Фігура 1 - Схема першого варіанту пристрою для швидкого кругооберту стрижнів згідно винаходу. Фігура 2а - Схема другого варіанту пристрою для швидкого кругооберту стрижнів згідно винаходу. Фігура 2b - Схема, зображена на фігурі 2, доповнена схемою кругооберту стрижнів оправки з різними діаметрами. На фігурі 1 показана схема першого варіанту пристрою для швидкого кругооберту стрижнів згідно винаходу при зміні розміру заготовки. Цифрові позначення до прямокутників на схемі відносяться до частин установки для (тимчасового) зберігання, використання і підготовки стрижнів оправки, іншим необхідним рольгангам і до крана для транспортування стрижнів оправки. У цьому варіанті передбачений попередній нагрів стрижнів оправки в додатковому пристрої кругооберту стрижнів для досягнення швидкого висихання мастила на стрижні оправки. Пристрій складається в основному з не представленого тут прокатного агрегату безперервного прокатного стану (див. лінію прокатки) зі стандартним пристроєм кругооберту стрижнів для подачі, транспортування і нової підготовки стрижнів оправки, перед яким підключений додатковий пристрій кругооберту стрижнів згідно винаходу. Кругооберт стрижнів оправки показаний стрілками на кресленні. Стандартний пристрій кругооберту стрижнів складається зі столу підготовки або охолодження 1 для стрижнів оправки, змащувального пункту 2 для нанесення змащувального матеріалу на ще теплий після прокатки стрижень оправки, першого рольганга 3 для подачі 3 UA 104923 C2 5 10 15 20 25 30 35 40 45 50 55 стрижнів оправки на прокатний агрегат, іншого паралельного першому рольгангу 3 другого рольганга 4 для відведення використаних стрижнів оправки з прокатного агрегату на стіл підготовки або охолодження 1. Згідно винаходу підключений попереду додатковий пристрій кругооберту стрижнів для швидкої заміни стрижнів за розмірами складається по суті з двох надмірно працюючих передавальних столів 11 і 12, які для виведення використаних стрижнів зі стандартного пристрою кругооберту стрижнів сполучені через третій рольганг 8 зі столом підготовки або охолоджування 1. Крім того, додатковий пристрій кругооберту стрижнів включає четвертий рольганг 9, розташований з протилежного боку передавальних столів 11 і 12 паралельно до третього рольгангу 8 для прийому або синхронізації стрижнів оправки з передавальних столів 11 і 12 через проміжний накопичувач 7 в стандартному пристрої кругооберту стрижнів. Якщо стрижні оправки на одному передавальному столі 11 або 12 зберігаються тільки короткий час, то проміжний накопичувач 7 може бути обійдений, причому, стрижні оправки вводяться знову безпосередньо з передавального столу 11 або 12 вибірково з індукційним попереднім нагрівом 6 в стандартний пристрій кругооберту стрижнів. Для цього згідно винаходу передавальні столи 11 і 12 сполучені першим рольгангом 3 за допомогою частини рольганга 15 та іншої частини рольганга 16 так, що при подачі через передавальний стіл 12 може реалізуватися вільне від перетинів безпосереднє повторне завантаження в стандартний пристрій кругооберту стрижнів і при завантаженні через передавальний стіл 11 повторне завантаження можливе без втрати тривалості циклу. Передавальні столи 11 і 12 у зв'язку з цим використовують, як для нової подачі, так і для повторної подачі вже теплих стрижнів оправки, що без проблем можна здійснити транспортуванням по паралельним рольгангам 3, 15, 16 і 8. Напрями подачі і виводу, а також очікування стрижнів оправки вказані стрілками. Проміжний накопичувач 7 може залежно від потреби являти собою або додатковий передавальний стіл, або піч, причому, нагрів стрижнів оправки може відбуватися в будь-якій комбінації в подальших нагрівальних пристроях 5 і 6 в проміжному накопичувачі 7 або після нього. Передавальні столи 11 і 12 постачаються стрижнями оправки з одного або декількох складів стрижнів 13 за допомогою крана 14. Схема другого варіанту пристрою згідно винаходу показана на фігурі 2а. Однакові цифрові позначення позначають однакові деталі пристрою. Цей варіант відрізняється від першого варіанту тим, що в додатковому пристрої кругооберту стрижнів не відбувається підігрів стрижнів оправки перед нанесенням мастила, а висушування мастила проводиться після нанесення мастила на сушильному столі у вигляді проміжного накопичувача 17, причому, проміжний накопичувач 17 може бути вибірково також сформований як піч. Крім того, в протилежність до варіанту згідно фігурі 1, стрижні оправки синхронізуються на передавальних столах 11 і 12 тільки в одному напрямі, так що створюється можливість вільного без перетинів введення і виведення стрижнів оправки без додаткового рольганга. Стрижні оправки, що підлягають вилученню зі стандартного пристрою кругооберту стрижнів, для цього транспортуються третім рольгангом 8 зі столу підготовки 1 на передавальні столи 11 або 12. Третій рольганг 8 формується з цією метою, як продовження першого рольганга 3. При безпосередньому вивантаженні з першого рольганга 3 на передавальні столи 11 або 12 немає необхідності в подовженні першого рольганга 3 за рахунок третього рольганга 8. Для подачі нових стрижнів оправки з додаткового пристрою циркуляції стрижнів в стандартний пристрій кругооберту стрижнів утворені передавальні столи 11 і 12, сполучені через четвертий рольганг 9 з пунктом змащування 10 і проміжним накопичувачем 17, виконаним у вигляді сушильного столу або печі. З проміжного накопичувача 17 стрижнів оправки потім подаються в стандартний пристрій кругооберту стрижнів. На фігурі 2b показаний приклад швидкого кругооберту стрижнів оправки різних діаметрів відповідно до схеми, зображеної на фігурі 2а. У зв'язку з цим вказуються числові посилання для фігури 2а. Кружки з літерами А, В, С, D символізують стрижні оправки з різними діаметрами, які один за іншим повинні застосовуватися при прокатці. В даному випадку спочатку використовується комплект стрижнів оправки з діаметром А, тобто він знаходиться в стандартному пристрої кругооберту стрижнів. При зміні розміру на діаметр В стрижні діаметру А транспортуються покроково через другий рольганг 4 і стіл підготовки 1 в додатковий пристрій кругооберту стрижнів на передавальний стіл 11 через третій рольганг 8. 4 UA 104923 C2 5 10 У проміжному накопичувачі 17, виконаному у вигляді сушильного столу, вже лежать стрижні оправки необхідного наступного діаметру В, які готові до використання (тобто змащені і висушені), і які можуть бути використані відразу після вилучення останнього стрижня оправки А зі стандартного пристрою кругооберту стрижнів безпосередньо для продовження прокатки. Розміщення наступних за розміром стрижнів оправки 3 відбувається через передавальний стіл 11, на якому вже знаходиться повний комплект стрижнів оправки цього розміру. Стрижні оправки розміру С після використання перших стрижнів В послідовно подаватимуться на пункт мастила 10 і потім на проміжний накопичувач 17, виконаний у вигляді сушильного столу. В цей же час кран 14 вже подає з складу стрижнів 13 на передавальний стіл 12 стрижнів розміру D, таким чином на прокатний стан можуть бути подані стрижні оправки всіх необхідних розмірів до необхідного часу і без втрати часу. Номер 1 2 3 4 5,6 7 8 9 10 11,12 13 14 15,16 17 Найменування Стіл охолоджування або стіл підготовки Пункт мастила Рольганг для подачі стрижнів оправки на прокатний стан Рольганг для виведення використаних стрижнів оправки з прокатного стану Індукційний нагрів Проміжний накопичувач Рольганг для виїмки Рольганг для подачі Пункт мастила Передавальний стіл Склад стрижнів Кран Деталь рольганга Проміжний накопичувач 15 ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 1. Спосіб оптимізованого кругооберту стрижнів оправок при виробництві безшовних гарячекатаних сталевих труб згідно з способом безперервного виробництва труб, при якому перед багатоклітьовим безперервним прокатним станом встановлено стандартний пристрій кругооберту стрижнів для подачі, транспортування і нової підготовки стрижнів оправок, де при зміні розмірів, як мінімум, необхідну кількість стрижнів оправок однакового діаметра (А) для прокатки одного розміру зберігають, причому стандартний кругооберт стрижнів включає наступні стадії: змащення стрижнів оправок (А) і сушіння мастила на стрижнях оправок (А); введення стрижня оправки (А) в порожнистий блок, прокатка порожнистого блока і зняття гільзи із стрижня оправки (А); повернення використаних стрижнів оправки (А) на стіл охолодження, відповідно, підготовки; охолодження стрижнів оправки (А) на столі охолодження; і, при повторному використанні, передача охолодженого, але ще теплого стрижня оправки (А) на подаючий рольганг для змащення і повторення циклу, який відрізняється тим, що для швидкої заміни комплекту стрижнів оправки діаметром (А) на стрижні оправки інших діаметрів (В), (С), (D) і т. д., перед стандартним пристроєм кругооберту стрижнів встановлено додатковий пристрій кругооберту стрижнів, в якому для наступної зміни розміру, замість попереднього розміщення стрижнів оправки інших діаметрів (В), (С), (D) і т. д. на столі підготовки стандартного пристрою кругооберту стрижнів, стрижні оправки найближчого наступного необхідного діаметра (В), (С), (D) і т. д. розміщують на принаймні двох надмірно працюючих передавальних столах додаткового пристрою кругооберту стрижнів і вибірково заздалегідь нагрівають і вибірково наносять мастило для введення в стандартний пристрій кругооберту стрижнів, а більше невикористовувані стрижні оправки розміру (А) виводять із стандартного пристрою кругооберту стрижнів і в кінці через вказані надмірно працюючі передавальні столи або виводять з обороту або вводять знову в стандартний кругооберт стрижнів. 2. Спосіб за п. 1, який відрізняється тим, що змащування і сушіння стрижнів виконують при стандартному кругооберті стрижнів або при додатковому кругооберті стрижнів. 5 UA 104923 C2 5 10 15 20 25 30 35 40 45 50 55 60 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що завантаження стрижнів оправки з додаткового кругооберту стрижнів в стандартний кругооберт стрижнів здійснюють через проміжний накопичувач. 4. Спосіб за п. 3, який відрізняється тим, що завантаження виконують через передавальний стіл або стіл сушарки або піч як проміжний накопичувач. 5. Спосіб за п. 4, який відрізняється тим, що при подачі в проміжний накопичувач стрижні оправки нагрівають перед подачею і/або після подачі в проміжний накопичувач. 6. Спосіб за п. 5, який відрізняється тим, що попереднє і подальше нагрівання виконують індукційним способом. 7. Спосіб за будь-яким із пп. 4-6, який відрізняється тим, що стрижні оправки індукційно нагрівають в проміжному накопичувачі. 8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що для сушіння мастила використовують швидковисихаючі компоненти змащувальних матеріалів. 9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що сушіння здійснюють методом природного або пасивно прискореного сушіння. 10. Спосіб за п. 9, який відрізняється тим, що пасивно прискорене сушіння виконують сухим повітрям або нагрітим газом. 11. Пристрій для оптимального кругооберту стрижнів оправки при виробництві безшовних гарячекатаних сталевих труб згідно з способом безперервного виробництва труб з порожнистих блоків, в якому перед багатоклітьовим безперервним прокатним станом підключено стандартний пристрій кругооберту стрижнів для подачі, транспортування і нової підготовки стрижнів оправки, що включає стіл підготовки або охолодження (1) стрижнів оправки, пристрій змащування (2) стрижнів оправки і, в деяких випадках, додатковий пристрій сушіння мастила, нанесеного на стрижні оправок, перший рольганг (3) для введення змащених стрижнів оправки в порожнисті блоки, що знаходяться в прокатному агрегаті, другий рольганг (4), розташований паралельно першому рольгангу (3), для виведення використаних стрижнів оправки з прокатного агрегату на стіл підготовки або охолодження (1), який відрізняється тим, що перед стандартним пристроєм кругооберту стрижнів підключено додатковий пристрій кругооберту стрижнів, що складається з двох надмірно працюючих передавальних столів (11, 12), для виведення більш невикористовуваних стрижнів із стандартного пристрою кругооберту стрижнів через третій рольганг (8) або перший рольганг (3), які сполучені зі столом підготовки або охолодження (1), при цьому третій рольганг (8) або є продовженням першого рольганга (3), або розміщений паралельно з ним, четвертого рольганга (9), встановленого з протилежного боку передавальних столів (11, 12) і паралельно першому рольгангу (3) для прийому або покрокового переміщення стрижнів оправки через проміжний накопичувач (7, 17) в стандартний пристрій кругооберту стрижнів. 12. Пристрій за п. 11, який відрізняється тим, що проміжний накопичувач (7) складається з печі або передавального столу. 13. Пристрій за п. 12, який відрізняється тим, що перед проміжним накопичувачем (7) і/або після нього приєднано додатковий нагрівальний пристрій. 14. Пристрій за п. 13, який відрізняється тим, що додатковий нагрівальний пристрій є індукційною котушкою. 15. Пристрій за п. 12, який відрізняється тим, що транспортний стіл забезпечений сушильним пристроєм. 16. Пристрій за п. 15, який відрізняється тим, що сушильним пристроєм є тепловипромінюючий пристрій. 17. Пристрій за п. 16, який відрізняється тим, що тепловипромінюючий пристрій є мікрохвильовим приладом, інфрачервоним випромінювачем або повітродувкою гарячого повітря. 18. Пристрій за одним із пп. 11-17, який відрізняється тим, що при зміщеному (ексцентричному) до першого рольганга (3) розміщенні третього рольганга (8) для повторної подачі теплих стрижнів оправки в стандартний пристрій кругооберту стрижнів, на тій же стороні транспортних столів (11, 12) паралельно до рольганга (8) розміщені частини (15, 16) паралельного рольганга, які сполучені в одну лінію з першим рольгангом (3). 19. Пристрій за п. 11, який відрізняється тим, що проміжний накопичувач (17) є сушильним пристроєм або піччю. 20. Пристрій за п. 19, який відрізняється тим, що перед проміжним накопичувачем (17) приєднаний додатковий пункт мастила (10). 21. Пристрій за одним із пп. 11-20, який відрізняється тим, що для транспортування і зберігання стрижнів оправки використана касетна система. 6 UA 104923 C2 5 22. Пристрій за одним із пп. 11-21, який відрізняється тим, що постачання передавальних столів (11, 12) необхідними стрижнями оправки здійснюється принаймні з одного складу стрижнів (13). 23. Пристрій за п. 22, який відрізняється тим, що постачання здійснюється окремим краном (14). 24. Пристрій за одним із пп. 11-23, який відрізняється тим, що транспорт стрижнів автоматизований. 25. Пристрій за одним із пп. 11-24, який відрізняється тим, що зберігання стрижнів оправки регулюється комп'ютерною системою управління складом-накопичувачем стрижнів. 7 UA 104923 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюKummerling, Rolf, Hagemann, Frank, Moniz Pereira, Gabriel, Schafer, Nils, Johnson, Ken, Chamberlain, Brad

Автори російськоюКюммерлинг Рольф, Хагеманн Франк, Мониц Перейра Габриель, Шефер Нилс, Джонсон Кен, Чемберлен Бред

МПК / Мітки

МПК: B21B 17/04, B21B 25/00

Мітки: стрижнів, оптимізованого, способом, пристрій, безперервним, виробництві, кругооберту, безшовних, спосіб, сталевих, труб, гарячекатаних

Код посилання

<a href="https://ua.patents.su/10-104923-sposib-i-pristrijj-dlya-optimizovanogo-krugoobertu-strizhniv-pri-virobnictvi-garyachekatanikh-bezshovnikh-stalevikh-trub-bezperervnim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для оптимізованого кругооберту стрижнів при виробництві гарячекатаних безшовних сталевих труб безперервним способом</a>

Попередній патент: Цифровий пристрій обробки часових сигналів

Наступний патент: Склад трансдермальної терапевтичної системи з мерказолілом

Випадковий патент: Білок, що зв'язує рецептор інтерферонів типу і (варіанти), днк, яка кодує цей білок (варіанти), та способи модулювання клітинної реакції на інтерферони