Титановий сляб для застосування в гарячій прокатці і спосіб його отримання

Номер патенту: 106712

Опубліковано: 25.09.2014

Автори: Фудзіі Хідекі, Тацудзава Есицугу, Такахасі Кадзухіро, Кунієда Томонорі

Формула / Реферат

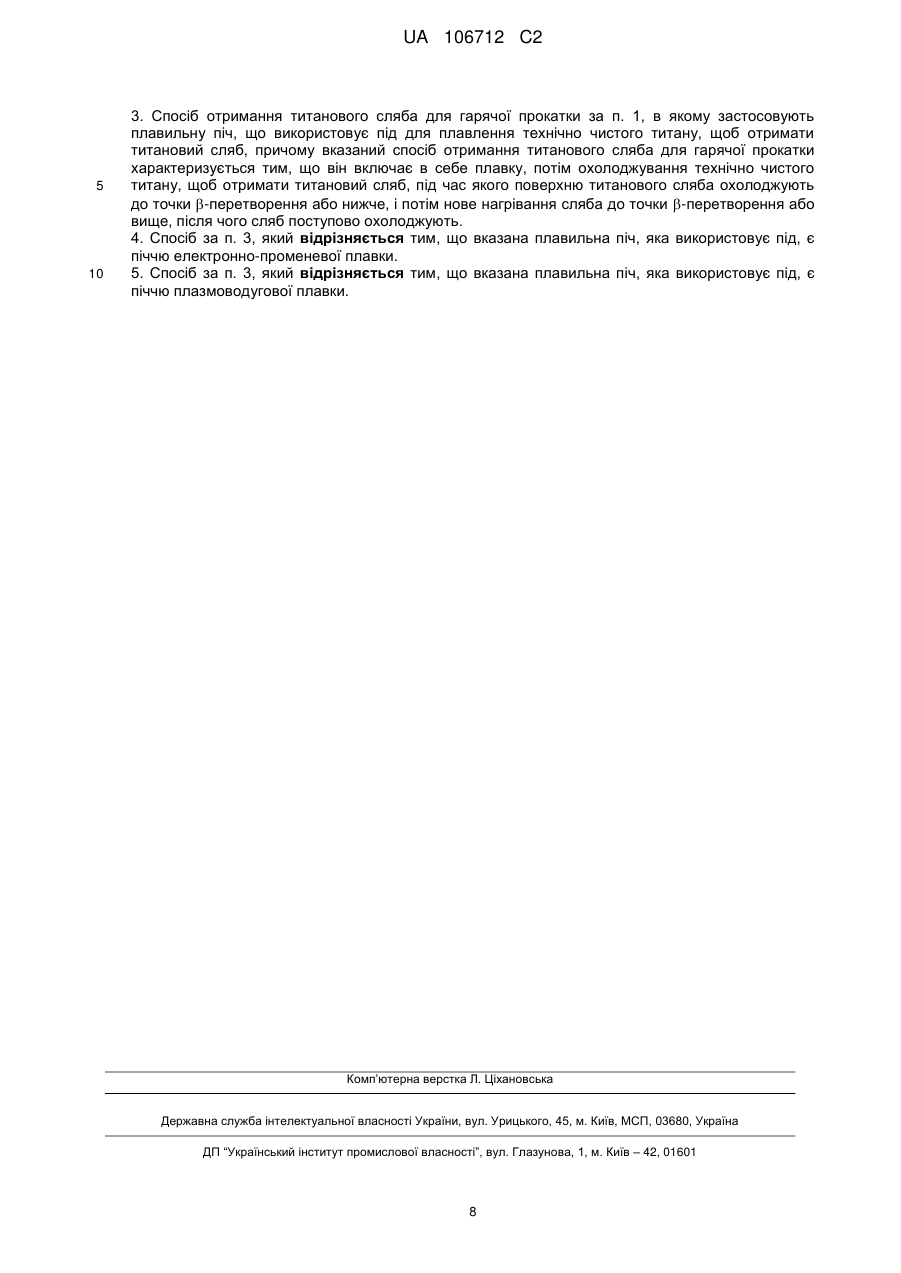

1. Титановий сляб для гарячої прокатки, отриманий з технічно чистого титану, який відрізняється тим, що середня концентрація Fe до глибини 10 мм в напрямку товщини від поверхневого шару поверхні, яка відповідає поверхні прокатки, менша або дорівнює 0,01 мас. %.

2. Титановий сляб за п. 1, який відрізняється тим, що в перерізі, перпендикулярному подовжньому напрямку сляба для гарячої прокатки, колишні b-зерна структури є рівновісними.

3. Спосіб отримання титанового сляба для гарячої прокатки за п. 1, в якому застосовують плавильну піч, що використовує під для плавлення технічно чистого титану, щоб отримати титановий сляб, причому вказаний спосіб отримання титанового сляба для гарячої прокатки характеризується тим, що він включає в себе плавку, потім охолоджування технічно чистого титану, щоб отримати титановий сляб, під час якого поверхню титанового сляба охолоджують до точки b-перетворення або нижче, і потім нове нагрівання сляба до точки b-перетворення або вище, після чого сляб поступово охолоджують.

4. Спосіб за п. 3, який відрізняється тим, що вказана плавильна піч, яка використовує під, є піччю електронно-променевої плавки.

5. Спосіб за п. 3, який відрізняється тим, що вказана плавильна піч, яка використовує під, є піччю плазмоводугової плавки.

Текст

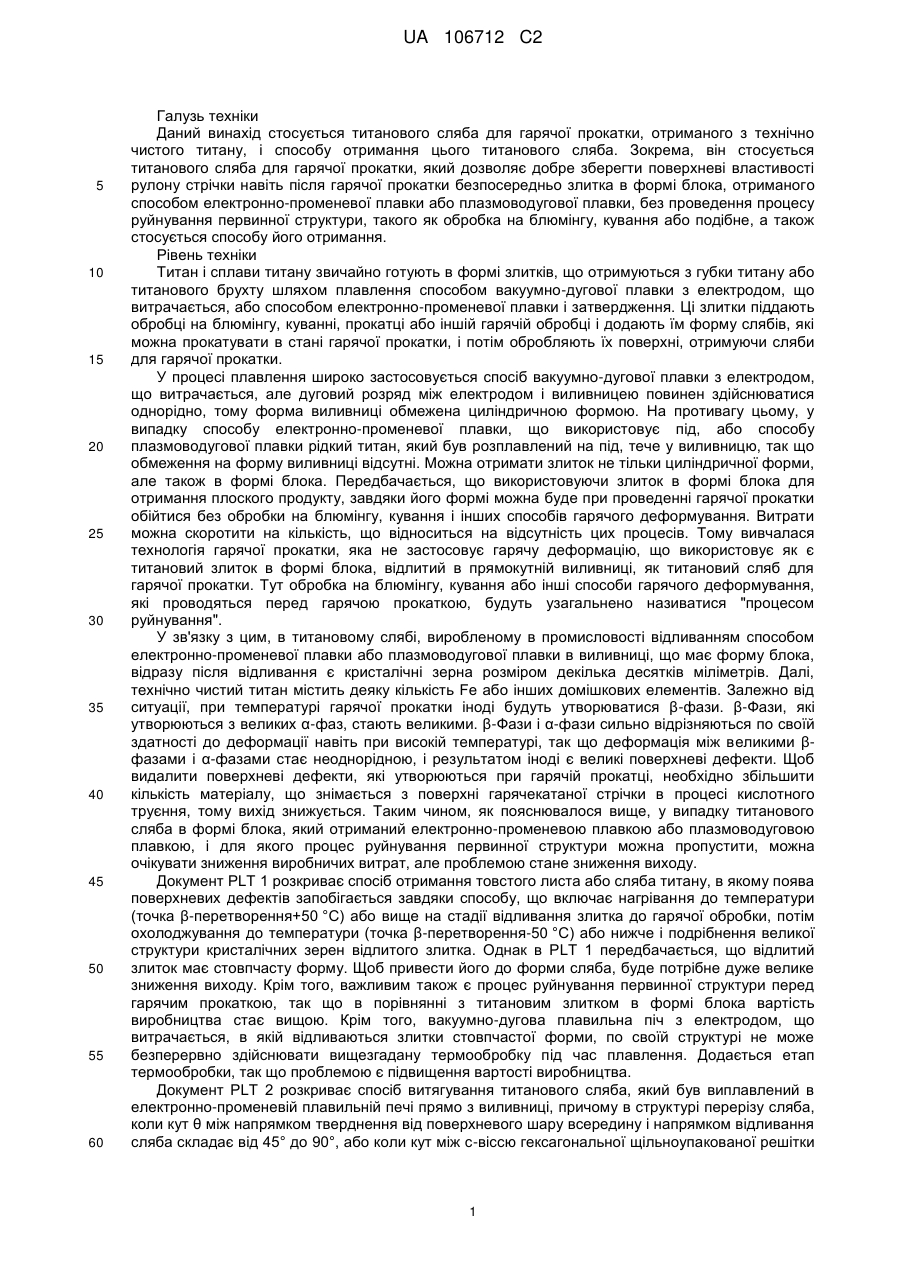

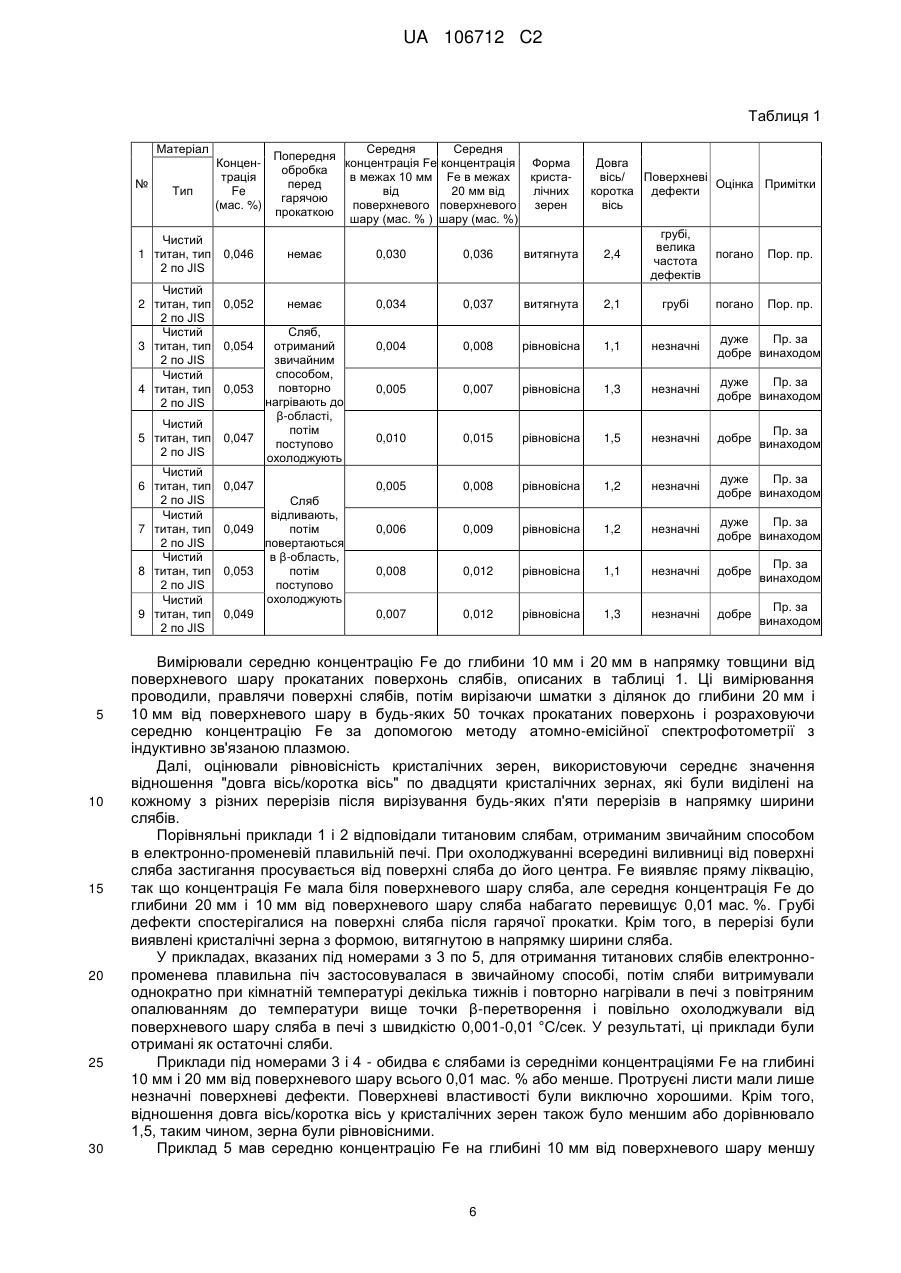

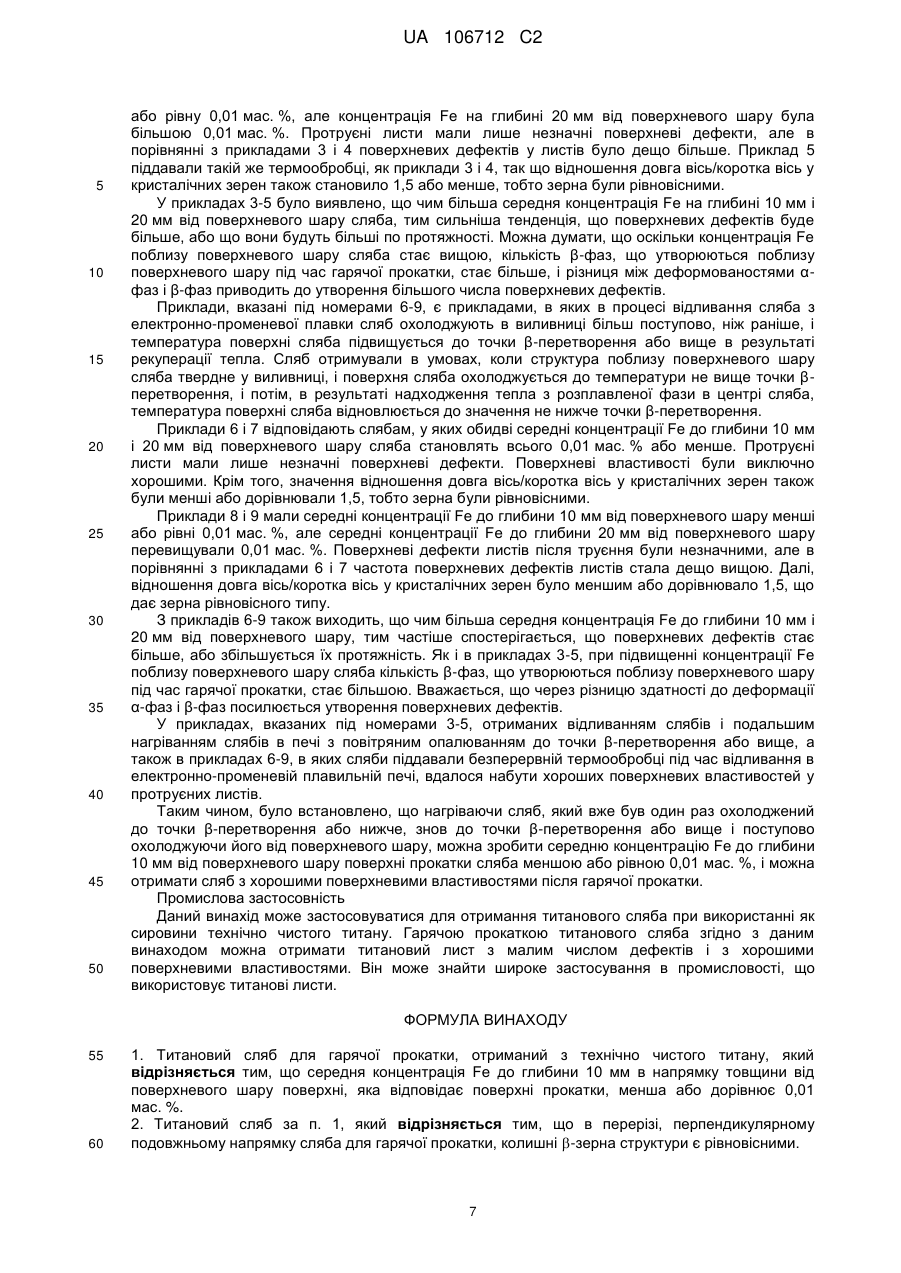

Реферат: Пропонується титановий сляб для гарячої прокатки, який є титановим слябом, отриманим плавкою технічно чистого титану, причому навіть, якщо не проводити процес руйнування первинної структури, змотана в рулон стрічка після гарячої прокатки має відмінні поверхневі властивості; пропонується також спосіб виплавки такого титанового сляба. Титановий сляб згідно з даним винаходом, є слябом для гарячої прокатки, отриманим плавкою технічно чистого титану, що містить стабілізуючий β-фазу елемент Fe, причому утворення великих β-фаз придушують, роблячи середню концентрацію Fe до глибини 10 мм від поверхневого шару поверхні, яка відповідає щонайменше поверхні прокатки титанового сляба, меншою або рівною 0,01 мас. %. Титановий сляб, отриманий виплавкою технічно чистого титану, може бути отриманий охолоджуванням доти, поки температура поверхні не стане меншою або рівною точці β-перетворення, потім повторним нагріванням до точки β-перетворення або вище і поступовим охолоджуванням від поверхневого шару сляба. UA 106712 C2 (12) UA 106712 C2 UA 106712 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід стосується титанового сляба для гарячої прокатки, отриманого з технічно чистого титану, і способу отримання цього титанового сляба. Зокрема, він стосується титанового сляба для гарячої прокатки, який дозволяє добре зберегти поверхневі властивості рулону стрічки навіть після гарячої прокатки безпосередньо злитка в формі блока, отриманого способом електронно-променевої плавки або плазмоводугової плавки, без проведення процесу руйнування первинної структури, такого як обробка на блюмінгу, кування або подібне, а також стосується способу його отримання. Рівень техніки Титан і сплави титану звичайно готують в формі злитків, що отримуються з губки титану або титанового брухту шляхом плавлення способом вакуумно-дугової плавки з електродом, що витрачається, або способом електронно-променевої плавки і затвердження. Ці злитки піддають обробці на блюмінгу, куванні, прокатці або іншій гарячій обробці і додають їм форму слябів, які можна прокатувати в стані гарячої прокатки, і потім обробляють їх поверхні, отримуючи сляби для гарячої прокатки. У процесі плавлення широко застосовується спосіб вакуумно-дугової плавки з електродом, що витрачається, але дуговий розряд між електродом і виливницею повинен здійснюватися однорідно, тому форма виливниці обмежена циліндричною формою. На противагу цьому, у випадку способу електронно-променевої плавки, що використовує під, або способу плазмоводугової плавки рідкий титан, який був розплавлений на під, тече у виливницю, так що обмеження на форму виливниці відсутні. Можна отримати злиток не тільки циліндричної форми, але також в формі блока. Передбачається, що використовуючи злиток в формі блока для отримання плоского продукту, завдяки його формі можна буде при проведенні гарячої прокатки обійтися без обробки на блюмінгу, кування і інших способів гарячого деформування. Витрати можна скоротити на кількість, що відноситься на відсутність цих процесів. Тому вивчалася технологія гарячої прокатки, яка не застосовує гарячу деформацію, що використовує як є титановий злиток в формі блока, відлитий в прямокутній виливниці, як титановий сляб для гарячої прокатки. Тут обробка на блюмінгу, кування або інші способи гарячого деформування, які проводяться перед гарячою прокаткою, будуть узагальнено називатися "процесом руйнування". У зв'язку з цим, в титановому слябі, виробленому в промисловості відливанням способом електронно-променевої плавки або плазмоводугової плавки в виливниці, що має форму блока, відразу після відливання є кристалічні зерна розміром декілька десятків міліметрів. Далі, технічно чистий титан містить деяку кількість Fe або інших домішкових елементів. Залежно від ситуації, при температурі гарячої прокатки іноді будуть утворюватися β-фази. β-Фази, які утворюються з великих α-фаз, стають великими. β-Фази і α-фази сильно відрізняються по своїй здатності до деформації навіть при високій температурі, так що деформація між великими βфазами і α-фазами стає неоднорідною, і результатом іноді є великі поверхневі дефекти. Щоб видалити поверхневі дефекти, які утворюються при гарячій прокатці, необхідно збільшити кількість матеріалу, що знімається з поверхні гарячекатаної стрічки в процесі кислотного труєння, тому вихід знижується. Таким чином, як пояснювалося вище, у випадку титанового сляба в формі блока, який отриманий електронно-променевою плавкою або плазмоводуговою плавкою, і для якого процес руйнування первинної структури можна пропустити, можна очікувати зниження виробничих витрат, але проблемою стане зниження виходу. Документ PLT 1 розкриває спосіб отримання товстого листа або сляба титану, в якому поява поверхневих дефектів запобігається завдяки способу, що включає нагрівання до температури (точка β-перетворення+50 °C) або вище на стадії відливання злитка до гарячої обробки, потім охолоджування до температури (точка β-перетворення-50 °C) або нижче і подрібнення великої структури кристалічних зерен відлитого злитка. Однак в PLT 1 передбачається, що відлитий злиток має стовпчасту форму. Щоб привести його до форми сляба, буде потрібне дуже велике зниження виходу. Крім того, важливим також є процес руйнування первинної структури перед гарячим прокаткою, так що в порівнянні з титановим злитком в формі блока вартість виробництва стає вищою. Крім того, вакуумно-дугова плавильна піч з електродом, що витрачається, в якій відливаються злитки стовпчастої форми, по своїй структурі не може безперервно здійснювати вищезгадану термообробку під час плавлення. Додається етап термообробки, так що проблемою є підвищення вартості виробництва. Документ PLT 2 розкриває спосіб витягування титанового сляба, який був виплавлений в електронно-променевій плавильній печі прямо з виливниці, причому в структурі перерізу сляба, коли кут θ між напрямком тверднення від поверхневого шару всередину і напрямком відливання сляба складає від 45° до 90°, або коли кут між с-віссю гексагональної щільноупакованої решітки 1 UA 106712 C2 5 10 15 20 25 30 35 40 45 50 55 60 і напрямком нормалі до поверхневого шару сляба в розподілі орієнтацій кристала біля поверхневого шару складає від 35° до 90°, кірка відливання хороша, і утворення поверхневих дефектів при гарячій прокатці придушується, і можна не проводити процес гарячого деформування злитка, такий як обробка на блюмінгу, кування, прокатка або подібне, тобто так званий процес руйнування. Таким чином, контролюючи форму або орієнтацію кристалів кристалічних зерен біля поверхні, можна придушити утворення дефектів, викликаних такими великими кристалічними зернами. Однак документ PLT 2 не розглядає можливість утворення великої кількості β-фаз під час нагрівання при гарячій прокатці. Можна думати, що дійсно отримані хороші поверхневі властивості, але зміни в робочих умовах і способі отримання сляба схильні сприяти погіршенню поверхневих властивостей. Документ PLT 3 розкриває спосіб прямої гарячої прокатки злитка з титанового матеріалу без проведення процесу обробки на блюмінгу, що включає плавлення і повторне отвердження поверхневого шару біля поверхні, що відповідає поверхні прокатки злитка, за допомогою високочастотного індукційного нагрівання, дугового нагрівання, плазмового нагрівання, електронно-променевого нагрівання, лазерного нагрівання і подібного, щоб зменшити розмір частинок на глибині 1 мм або більше від поверхневого шару і поліпшити структуру поверхневого шару після гарячої прокатки. Це приводить до швидкого застигання поверхневого шару з утворенням дрібних затверділих структур нерегулярної орієнтації і, таким чином, запобігає утворенню поверхневих дефектів. Як спосіб розплавлення структури поверхневого шару титанового сляба можна згадати високочастотне індукційне нагрівання, дугове нагрівання, плазмове нагрівання, електронно-променеве нагрівання і лазерне нагрівання. Однак в процесі дугового зварювання вольфрамовим електродом в інертному газі при дуговому нагріванні, який застосовується в промисловості для титанових матеріалів, багато часу займає обробка поверхні. Крім того, навіть в способі плавлення, відмінному від дугового нагрівання, багато засобів витрачається на впровадження обладнання для поліпшення структури поверхневого шару сляба. Крім того, електронно-променеве нагрівання і подібне звичайно повинне -5 проводитися у вакуумі 10 торр або близько того, так що є великі обмеження відносно обладнання. Таким чином, є побоювання підвищення собівартості виробництва. Список цитування Патентна література PLT 1: Японський патент, публікація 8-060317A PLT 2: WO 2010/090353A PLT 3: Японський патент, публікація 2007-332420A Суть винаходу Технічна проблема Як пояснювалося вище, якщо титановий злиток в формі блока, виплавлений способом електронно-променевої плавки або способом плазмоводугової плавки, нагріти до температури гарячої прокатки, не проводячи процес руйнування, то в структурі поблизу поверхневого шару, що складається з великих частинок, будуть у великій кількості міститися Fe і інші стабілізуючі βфазу елементи, які присутні в технічно чистому титані. Іноді грубі β-фази утворюються поблизу поверхневого шару сляба. У такому випадку, оскільки грубі β-фази і сусідні грубі α-фази відрізняються по здатності до деформації, відбувається нерегулярна деформація, тому на поверхні сляба утворюються рельєфні форми, і поверхневі властивості погіршуються. Такі рельєфні форми, як пояснювалося вище, схильні розвиватися в поверхневі дефекти і спричиняють зниження виходу гарячекатаних стрічок. Метою даного винаходу є розробити титановий сляб, який відливають в електроннопроменевій плавильній печі, причому навіть якщо при гарячій прокатці не проводяться звичайно необхідні обробка на блюмінгу, кування і інші процеси руйнування первинної структури, утруднюється утворення поверхневих дефектів, і можна отримати титановий сляб з хорошими поверхневими властивостями. Розв'язання проблем Автори винаходу зробили інтенсивні дослідження для розв'язання вищезгаданої проблеми і в результаті виявили, що в титановому слябі з технічно чистого титану, якщо його охолодити до кімнатної температури або температурного діапазону α-фази під час отримання або після отримання, і пізніше повторно нагріти до точки β-перетворення або вище і охолодити, можна знизити концентрацію Fe в поверхневому шарі і зберегти поверхневі властивості після гарячої прокатки. Даний винахід був зроблений на основі цих відомостей, а його суть полягає в наступному: (1) Титановий сляб для гарячої прокатки, який отриманий з технічно чистого титану, причому вказаний титановий сляб для гарячої прокатки відрізняється тим, що середня концентрація Fe 2 UA 106712 C2 5 10 15 20 25 30 35 40 45 50 55 60 до глибини 10 мм в напрямку товщини від поверхневого шару поверхні, яка відповідає прокатці, менша або дорівнює 0,01 мас. %. (2) Титановий сляб для гарячої прокатки за п. 1, який відрізняється тим, що в перерізі, перпендикулярному подовжньому напрямку титанового сляба для гарячої прокатки, колишні βзерна структури є рівновісними. (3) Спосіб отримання титанового сляба для гарячої прокатки, в якому застосовується плавильна піч, що використовує під для плавлення технічно чистого титану, щоб отримати титановий сляб, причому вказаний спосіб отримання титанового сляба для гарячої прокатки характеризується тим, що він включає плавлення, потім охолоджування технічно чистого титану, щоб отримати титановий сляб, під час якого поверхню титанового сляба охолоджують до точки β-перетворення або нижче, і потім нове нагрівання сляба до точки β-перетворення або вище, після чого сляб поступово охолоджують. (4) Спосіб отримання титанового сляба для гарячої прокатки за п. 3, який відрізняється тим, що вказана плавильна піч, яка використовує під, є піччю електронно-променевої плавки. (5) Спосіб отримання титанового сляба для гарячої прокатки за п. 3, який відрізняється тим, що вказана плавильна піч, яка використовує під, є піччю плазмоводугової плавки. Вигідні ефекти від винаходу Даний винахід забезпечує титановий сляб, який був відлитий за допомогою електроннопроменевої плавильної печі, причому навіть якщо при гарячій прокатці не проводяться звичайно необхідні обробка на блюмінгу, кування або інші процеси руйнування, можна отримати титановий сляб, який стійкий до утворення поверхневих дефектів і має хороші поверхневі властивості. Пропускаючи процес руйнування первинної структури і тим самим знижуючи тривалість нагрівання і знижуючи ступінь розчинення під час труєння і, таким чином, підвищуючи вихід, можна значно знизити собівартість продукції. Ефекти для промисловості є величезними. Опис варіантів здійснення Нижче даний винахід буде пояснений більш детально. [1] Середня концентрація Fe на глибині до 10 мм від поверхневого шару сляба в напрямку товщини: 0,01 мас. % або менше Звичайно чистий титан піддають гарячій прокатці при температурі, яка менша або дорівнює точці β-перетворення. Якщо діапазон температур від точки β-перетворення або нижче є діапазоном тільки α-фази, структура при гарячій прокатці буде містити тільки α-фази. Однак технічно чистий титан, що використовується як сировина, неминуче містить Fe і інші елементи як домішки. Крім того, для отримання міцності в невеликій кількості можуть додаватися Fe, О або інші елементи. Зокрема, стабілізуючий β-фазу елемент Fe в технічно чистому титані низької міцності (тип 1 згідно з JIS) міститься в кількості 0,020 мас. %, а в технічно чистий титан найвищої міцності (тип 4 по JIS) його іноді додають в кількості до 0,500 мас. %. Таким чином, вміст Fe в технічно чистому титані становить 0,020 мас. % або більше. Тому в технічно чистому титані при температурі β-перетворення або нижче є двофазні області з α-фазами і β-фазами. Якщо стабілізуючий β-фазу елемент Fe міститься у великій кількості, то при нагріванні до точки β-перетворення або нижче температури двофазної області α+β, утворюються β-фази, і багато які з них стають більш великими. Виявлено, що якщо β-фази присутні щонайменше в межах 10 мм в напрямку товщини сляба від поверхневого шару поверхні, відповідній прокатці, то, зокрема, погіршуються поверхневі властивості сляба. Тобто β-фази, які утворюються з великих α-фаз, легко стають великими. Коли ці великі β-фази змішуються, під час гарячої прокатки виникає різниця здатності до деформації між кристалічними зернами, і поверхневі властивості погіршуються. Виявилося, що для придушення появи β-фаз в межах 10 мм в напрямку товщини сляба від поверхневого шару поверхні, яка відповідає прокатці сляба, середня концентрація Fe в цій області повинна бути встановлена меншою або рівною 0,01 мас. %. Вигідний ефект досягається, якщо область, в якій середня концентрація Fe дорівнює 0,01 мас. % або менше, знаходиться до глибини 10 мм від поверхневого шару поверхні, яка відповідає поверхні прокатки сляба. Щоб ще більше придушити утворення поверхневих дефектів, більш переважно, щоб область, в якій середня концентрація Fe становить 0,01 мас. % або менше, розташовувалася в глибину до 20 мм від поверхневого шару, відповідного поверхні прокатки сляба. Більш переважно, якщо середня концентрація Fe до глибини 10 мм від поверхневого шару поверхні, яка відповідає прокатці сляба, може бути встановлена, яка менша або дорівнює 0,06 мас. %, а середня концентрація Fe до глибини 20 мм може бути встановлена рівною 0,09 мас. %. Таким чином, даний винахід дає, по-перше, титановий злиток в формі блока, отриманий з 3 UA 106712 C2 5 10 15 20 25 30 35 40 45 50 55 60 титанового сляба, що складається з технічно чистого титану, причому середня концентрація Fe на глибині до 10 мм в напрямку товщини від поверхневого шару поверхні, яка відповідає прокатці сляба, менша або дорівнює 0,01 мас. %. [2] У перерізі, перпендикулярному напрямку прокатки титанового сляба, колишні β-зерна в структурі є рівновісними. По-друге, даний винахід дає титановий сляб для гарячої прокатки, у якого в структурі поперечного перерізу колишні β-зерна є рівновісними. Колишні β-зерна є великими, тому їх форму легко встановити візуально. При цьому вказівка, що кристалічні зерна є рівновісними, означає, що відношення довгої осі до короткої осі кристалічних зерен невелике і обмежене величиною, яка менша або дорівнює 1,5. Далі, форма, у якій відношення довгої осі до короткої осі більше 1,5, визначається як витягнутий стан. У даному винаході, як пояснювалося вище, необхідно зробити концентрацію Fe в поверхневому шарі сляба меншою або рівною 0,01 мас. %. З цієї причини, як пояснюється далі, необхідно охолоджувати до точки βперетворення або нижче, а потім знов повторно нагрівати до точки β-перетворення або вище. Однак титан є дуже активним металом, тому розливання проводиться у вакуумі. Під час розливання складно точно виміряти температуру сляба. Далі, навіть при повторному нагріванні після розливання до температури області β-фази (точка β-перетворення або вище), щоб запобігти надмірному укрупненню кристалічних зерен β-фаз і запобігти однорідному розподілу Fe, температура повинна бути як можна вищою точки β-перетворення. Таким чином, необхідно уміти виявляти, що титановий сляб був достатньо нагрітий вище точки β-перетворення. Тому автори винаходу спочатку досліджували спосіб повторного нагрівання до температури утворення β-фаз. У результаті вони виявили, що дізнатися температуру нагрівання можна відносно легко з форми колишніх β-зерен в структурі поперечного перерізу. У титані β-фази є стабільними при високій температурі, так що β-фази збільшуються під час тверднення. У той же час зерна, що затверділи, ростуть паралельно в напрямку потоку тепла і стають дуже великими витягнутими зернами. Потім, коли сляб охолоджується далі до точки β-перетворення або нижче, в β-фазах утворюються α-фази в формі голок. З цієї причини, якщо перетворення з β-фаз в αфази відбувається лише один раз, колишні зерна β-фази залишаються витягнутими. З іншого боку, при охолоджуванні до області α-фази, а потім при повторному нагріванні до температури області β-фази (точка β-перетворення або вище), на межах зерен α-фази і межах колишніх зерен β-фази, β-фази утворюють зародки. При температурі в області β-фази β-фази ростуть, стаючи рівновісними. У цьому випадку витягнуті зерна, які були утворені під час застигання, повністю зникають, і залишаються тільки рівно вісні β-фази, які утворені при повторному нагріванні. Після цього, навіть при повторному перетворенні в α-фази і при утворенні α-фаз в колишніх β-фазах, межі колишніх β-зерен залишаються рівновісними. Тому, якщо колишні β-зерна в структурі поперечного перерізу є рівновісними, можна припустити, що сляб був повторно нагрітий до температури β-фази. Таким чином, в титановому слябі, який отриманий з використанням технічно чистого титану, що має відносно високу концентрацію Fe, той факт, що колишні β-зерна є рівновісними, показує, що сляб був нагрітий до точки βперетворення або вище і потім був охолоджений, в результаті чого сталося перетворення β→α. З іншого боку, якщо титановий сляб, який був охолоджений один раз до температури області α-фази, знов нагріти до температури області β-фази і потім охолодити до температури області α-фази, відношення довгої осі до короткої осі у колишніх β-зерен (величина "довга вісь/коротка вісь") в перерізі сляба стане меншим або рівним 1,5, тобто досягається рівновісний стан. Більш переважно, відношення довга вісь/коротка вісь повинне стати меншим або рівним 1,3. Як буде пояснено далі, в області, де відбувається таке перетворення β→α, гарантується, що концентрація Fe буде знижуватися. Вило виявлено, що якщо в титановому слябі відношення довгої осі до короткої осі колишніх β-зерен дорівнює 1,5 або менше, концентрація Fe біля поверхні знижується в достатній мірі і звичайно стає рівною приблизно 0,01 мас. % або менше. [3] Спосіб отримання Далі буде пояснений спосіб отримання, який пропонується даним винаходом титанового сляба для гарячої прокатки. У процесі виплавки титанового сляба в електронно-променевій плавильній печі кристалізація проходить від частини поверхневого шару сляба, яка контактує з виливницею, таким чином, для кожного елемента поверхневий шар сляба і його внутрішня частина дещо відрізняються по складу через перерозподіл розчинених речовин. Вищезгаданий стабілізуючий β-фазу елемент Fe є елементом, що виявляє позитивну (пряму) ліквацію. Таким чином, під час застигання або під час перетворення концентрація Fe в поверхневому шарі сляба звичайно знижується, і концентрація Fe звичайно тим більша, ніж далі від поверхні сляба. Однак безпосередньо в процесі застигання складно втримувати концентрацію Fe поблизу 4 UA 106712 C2 5 10 15 20 25 30 35 40 45 50 55 поверхневого шару на рівні 0,01 мас. %, згідно з даним винаходом. На відміну від цього, в даному винаході автори виявили, що повторно нагріваючи сляб до температури області β-фази від точки β-перетворення або нижче, а потім скориставшись перерозподілом розчинених речовин, який утворюється під час перетворення з β-фаз в α-фази, можна знизити концентрацію Fe поблизу поверхневого шару сляба до концентрації, призначеної в даному винаході. Таким чином, при нагріванні сляба, який вже був одного разу охолоджений до точки β-перетворення або нижче, до точки β-перетворення або вище і потім при зниженні температури, починаючи від поверхні сляба, перетворення з β-фаз в α-фази йде від поверхні сляба всередину. У той же час, скориставшись перерозподілом розчинених речовин, що відбувається під час перетворення з β-фаз в α-фази, можна отримати сляб з низькою концентрацією Fe в поверхневому шарі. Одночасно, якщо зробити охолоджування поступовим за допомогою повітряного охолоджування або охолоджування в печі і подібного, щоб сприяти перерозподілу розчиненого Fe, падіння концентрації розчиненого Fe біля поверхневого шару знижується. Наприклад, після електронно-променевої плавки поверхневий шар охолоджується в виливниці. При цьому область поблизу поверхневого шару отверджується, температура поверхні стає меншою або дорівнює точці β-перетворення, і сляб витягують з виливниці. У цей час внутрішній об'єм сляба все ще знаходиться в розплавленому стані при високій температурі. При ослабленні охолоджування сляба всередині виливниці нижче виливниці до слябу йде тепловий потік від центра сляба, і температура поблизу поверхневого шару сляба може відновитися до точки β-перетворення або вище. Пізніше паралельно руху тверднення до центральної частини сляба знижується також тепловий потік з центра сляба. Таким чином, температура сляба знижується, починаючи від поверхні, а частина сляба з температурою βперетворення переміщується від поверхні сляба всередину. Цей процес можна здійснити, проводячи охолоджування від поверхневого шару сляба поступово (швидкість охолоджування нижче швидкості повітряного охолоджування, 1 °C/с або нижче) нижче кінця виливниці.) На відміну від цього, в звичайному способі сляб в достатній мірі охолоджується у виливниці, так що якщо навіть титановий сляб отримує тепловий потік з центра титанового сляба, що знаходиться при високій температурі, під виливницею, температура поверхні титану не буде відновлюватися до точки β-перетворення або вище. Як пояснювалося вище, в способі отримання титанового сляба для гарячої прокатки, що пропонується даним винаходом, титановий сляб охолоджують до точки β-перетворення або нижче, потім повторно нагрівають до точки β-перетворення або вище і поступово охолоджують від поверхневого шару сляба. При цьому поступове охолоджування означає охолоджування з швидкістю повітряного охолоджування або нижче. Охолоджування і повторне нагрівання до точки β-перетворення або вище (рекуперація), як пояснювалося вище, можуть проводитися безперервно після того, як поверхня титанового сляба охолодилася до точки β-перетворення при отриманні титанового сляба. Альтернативно, можна також використовувати титановий сляб, який був охолоджений до кімнатної температури, або здійснити це охолоджування, якщо мати в своєму розпорядженні достатній час. У цьому випадку тепловий потік від центра високотемпературного сляба не спричинить відновлення температури, і сляб буде нагріватися від поверхні. Крім того, термообробка, щоб викликати це перетворення, ефективна, навіть якщо її проводити усього один раз, але якщо її проводити декілька разів, можна буде ще більше знизити концентрацію Fe поблизу поверхневого шару. Таким чином, навіть якщо провести термообробку декілька разів, можна отримати близькі ефекти. Зазначимо, що завдяки електронно-променевій плавці, навіть якщо отримувати сляб звичайним способом отримання, можна досягнути близького ефекту, використовуючи додаткову обробку для нагрівання титанового сляба до точки β-перетворення або вище, а потім охолоджуючи сляб від поверхневого шару. ПРИКЛАДИ Приклади, що приводяться нижче, використовуються для докладного пояснення даного винаходу. Приклади за винаходом і порівняльні приклади, приведені в таблиці 1, були отримані із застосуванням титанових слябів, отриманих з технічно чистого титану, тип 2 по JIS (використовуваний тут матеріал мав середню концентрацію Fe в трьох точках сляба від 0,04 до 0,06 мас. %). Титанові сляби відливали, потім розрізали біля поверхні і піддавали гарячій прокатці, застосовуючи обладнання для гарячої прокатки чорних металів, щоб отримати стрічки у вигляді рулонів. Зазначимо, що поверхневі дефекти оцінювали візуально, обстежуючи поверхневі шари стрічок після труєння. 60 5 UA 106712 C2 Таблиця 1 Матеріал № Тип Чистий 1 титан, тип 2 по JIS Чистий 2 титан, тип 2 по JIS Чистий 3 титан, тип 2 по JIS Чистий 4 титан, тип 2 по JIS Чистий 5 титан, тип 2 по JIS Чистий 6 титан, тип 2 по JIS Чистий 7 титан, тип 2 по JIS Чистий 8 титан, тип 2 по JIS Чистий 9 титан, тип 2 по JIS 5 10 15 20 25 30 Концентрація Fe (мас. %) Середня Середня Попередня концентрація Fe концентрація обробка в межах 10 мм Fe в межах перед від 20 мм від гарячою поверхневого поверхневого прокаткою шару (мас. % ) шару (мас. %) Форма кристалічних зерен Довга вісь/ Поверхневі Оцінка Примітки коротка дефекти вісь 0,046 немає 0,030 0,036 витягнута 2,4 грубі, велика частота дефектів погано Пор. пр. 0,052 немає 0,034 0,037 витягнута 2,1 грубі погано Пор. пр. 0,004 0,008 рівновісна 1,1 незначні дуже Пр. за добре винаходом 0,005 0,007 рівновісна 1,3 незначні дуже Пр. за добре винаходом 0,010 0,015 рівновісна 1,5 незначні добре 0,005 0,008 рівновісна 1,2 незначні дуже Пр. за добре винаходом 0,006 0,009 рівновісна 1,2 незначні дуже Пр. за добре винаходом 0,008 0,012 рівновісна 1,1 незначні добре Пр. за винаходом 0,007 0,012 рівновісна 1,3 незначні добре Пр. за винаходом Сляб, отриманий звичайним способом, повторно 0,053 нагрівають до β-області, потім 0,047 поступово охолоджують 0,054 0,047 Сляб відливають, 0,049 потім повертаються в β-область, потім 0,053 поступово охолоджують 0,049 Пр. за винаходом Вимірювали середню концентрацію Fe до глибини 10 мм і 20 мм в напрямку товщини від поверхневого шару прокатаних поверхонь слябів, описаних в таблиці 1. Ці вимірювання проводили, правлячи поверхні слябів, потім вирізаючи шматки з ділянок до глибини 20 мм і 10 мм від поверхневого шару в будь-яких 50 точках прокатаних поверхонь і розраховуючи середню концентрацію Fe за допомогою методу атомно-емісійної спектрофотометрії з індуктивно зв'язаною плазмою. Далі, оцінювали рівновісність кристалічних зерен, використовуючи середнє значення відношення "довга вісь/коротка вісь" по двадцяти кристалічних зернах, які були виділені на кожному з різних перерізів після вирізування будь-яких п'яти перерізів в напрямку ширини слябів. Порівняльні приклади 1 і 2 відповідали титановим слябам, отриманим звичайним способом в електронно-променевій плавильній печі. При охолоджуванні всередині виливниці від поверхні сляба застигання просувається від поверхні сляба до його центра. Fe виявляє пряму ліквацію, так що концентрація Fe мала біля поверхневого шару сляба, але середня концентрація Fe до глибини 20 мм і 10 мм від поверхневого шару сляба набагато перевищує 0,01 мас. %. Грубі дефекти спостерігалися на поверхні сляба після гарячої прокатки. Крім того, в перерізі були виявлені кристалічні зерна з формою, витягнутою в напрямку ширини сляба. У прикладах, вказаних під номерами з 3 по 5, для отримання титанових слябів електроннопроменева плавильна піч застосовувалася в звичайному способі, потім сляби витримували однократно при кімнатній температурі декілька тижнів і повторно нагрівали в печі з повітряним опалюванням до температури вище точки β-перетворення і повільно охолоджували від поверхневого шару сляба в печі з швидкістю 0,001-0,01 °C/сек. У результаті, ці приклади були отримані як остаточні сляби. Приклади під номерами 3 і 4 - обидва є слябами із середніми концентраціями Fe на глибині 10 мм і 20 мм від поверхневого шару всього 0,01 мас. % або менше. Протруєні листи мали лише незначні поверхневі дефекти. Поверхневі властивості були виключно хорошими. Крім того, відношення довга вісь/коротка вісь у кристалічних зерен також було меншим або дорівнювало 1,5, таким чином, зерна були рівновісними. Приклад 5 мав середню концентрацію Fe на глибині 10 мм від поверхневого шару меншу 6 UA 106712 C2 5 10 15 20 25 30 35 40 45 50 або рівну 0,01 мас. %, але концентрація Fe на глибині 20 мм від поверхневого шару була більшою 0,01 мас. %. Протруєні листи мали лише незначні поверхневі дефекти, але в порівнянні з прикладами 3 і 4 поверхневих дефектів у листів було дещо більше. Приклад 5 піддавали такій же термообробці, як приклади 3 і 4, так що відношення довга вісь/коротка вісь у кристалічних зерен також становило 1,5 або менше, тобто зерна були рівновісними. У прикладах 3-5 було виявлено, що чим більша середня концентрація Fe на глибині 10 мм і 20 мм від поверхневого шару сляба, тим сильніша тенденція, що поверхневих дефектів буде більше, або що вони будуть більші по протяжності. Можна думати, що оскільки концентрація Fe поблизу поверхневого шару сляба стає вищою, кількість β-фаз, що утворюються поблизу поверхневого шару під час гарячої прокатки, стає більше, і різниця між деформованостями αфаз і β-фаз приводить до утворення більшого числа поверхневих дефектів. Приклади, вказані під номерами 6-9, є прикладами, в яких в процесі відливання сляба з електронно-променевої плавки сляб охолоджують в виливниці більш поступово, ніж раніше, і температура поверхні сляба підвищується до точки β-перетворення або вище в результаті рекуперації тепла. Сляб отримували в умовах, коли структура поблизу поверхневого шару сляба твердне у виливниці, і поверхня сляба охолоджується до температури не вище точки βперетворення, і потім, в результаті надходження тепла з розплавленої фази в центрі сляба, температура поверхні сляба відновлюється до значення не нижче точки β-перетворення. Приклади 6 і 7 відповідають слябам, у яких обидві середні концентрації Fe до глибини 10 мм і 20 мм від поверхневого шару сляба становлять всього 0,01 мас. % або менше. Протруєні листи мали лише незначні поверхневі дефекти. Поверхневі властивості були виключно хорошими. Крім того, значення відношення довга вісь/коротка вісь у кристалічних зерен також були менші або дорівнювали 1,5, тобто зерна були рівновісними. Приклади 8 і 9 мали середні концентрації Fe до глибини 10 мм від поверхневого шару менші або рівні 0,01 мас. %, але середні концентрації Fe до глибини 20 мм від поверхневого шару перевищували 0,01 мас. %. Поверхневі дефекти листів після труєння були незначними, але в порівнянні з прикладами 6 і 7 частота поверхневих дефектів листів стала дещо вищою. Далі, відношення довга вісь/коротка вісь у кристалічних зерен було меншим або дорівнювало 1,5, що дає зерна рівновісного типу. З прикладів 6-9 також виходить, що чим більша середня концентрація Fe до глибини 10 мм і 20 мм від поверхневого шару, тим частіше спостерігається, що поверхневих дефектів стає більше, або збільшується їх протяжність. Як і в прикладах 3-5, при підвищенні концентрації Fe поблизу поверхневого шару сляба кількість β-фаз, що утворюються поблизу поверхневого шару під час гарячої прокатки, стає більшою. Вважається, що через різницю здатності до деформації α-фаз і β-фаз посилюється утворення поверхневих дефектів. У прикладах, вказаних під номерами 3-5, отриманих відливанням слябів і подальшим нагріванням слябів в печі з повітряним опалюванням до точки β-перетворення або вище, а також в прикладах 6-9, в яких сляби піддавали безперервній термообробці під час відливання в електронно-променевій плавильній печі, вдалося набути хороших поверхневих властивостей у протруєних листів. Таким чином, було встановлено, що нагріваючи сляб, який вже був один раз охолоджений до точки β-перетворення або нижче, знов до точки β-перетворення або вище і поступово охолоджуючи його від поверхневого шару, можна зробити середню концентрацію Fe до глибини 10 мм від поверхневого шару поверхні прокатки сляба меншою або рівною 0,01 мас. %, і можна отримати сляб з хорошими поверхневими властивостями після гарячої прокатки. Промислова застосовність Даний винахід може застосовуватися для отримання титанового сляба при використанні як сировини технічно чистого титану. Гарячою прокаткою титанового сляба згідно з даним винаходом можна отримати титановий лист з малим числом дефектів і з хорошими поверхневими властивостями. Він може знайти широке застосування в промисловості, що використовує титанові листи. ФОРМУЛА ВИНАХОДУ 55 60 1. Титановий сляб для гарячої прокатки, отриманий з технічно чистого титану, який відрізняється тим, що середня концентрація Fe до глибини 10 мм в напрямку товщини від поверхневого шару поверхні, яка відповідає поверхні прокатки, менша або дорівнює 0,01 мас. %. 2. Титановий сляб за п. 1, який відрізняється тим, що в перерізі, перпендикулярному подовжньому напрямку сляба для гарячої прокатки, колишні -зерна структури є рівновісними. 7 UA 106712 C2 5 10 3. Спосіб отримання титанового сляба для гарячої прокатки за п. 1, в якому застосовують плавильну піч, що використовує під для плавлення технічно чистого титану, щоб отримати титановий сляб, причому вказаний спосіб отримання титанового сляба для гарячої прокатки характеризується тим, що він включає в себе плавку, потім охолоджування технічно чистого титану, щоб отримати титановий сляб, під час якого поверхню титанового сляба охолоджують до точки -перетворення або нижче, і потім нове нагрівання сляба до точки -перетворення або вище, після чого сляб поступово охолоджують. 4. Спосіб за п. 3, який відрізняється тим, що вказана плавильна піч, яка використовує під, є піччю електронно-променевої плавки. 5. Спосіб за п. 3, який відрізняється тим, що вказана плавильна піч, яка використовує під, є піччю плазмоводугової плавки. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюTitanium slab for hot rolling and process for producing same

Автори англійськоюTatsuzawa, Yoshitsugu, Fujii, Hideki, Kunieda, Tomonori, Takahashi, Kazuhiro

Автори російськоюТацудзава Есицугу, Фудзии Хидеки, Куниеда Томонори, Такахаси Кадзухиро

МПК / Мітки

МПК: B22D 21/00, C22F 1/00, C22C 14/00, B22D 30/00, C22F 1/18, B22D 7/00

Мітки: прокатці, отримання, титановій, сляб, застосування, гарячій, спосіб

Код посилання

<a href="https://ua.patents.su/10-106712-titanovijj-slyab-dlya-zastosuvannya-v-garyachijj-prokatci-i-sposib-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Титановий сляб для застосування в гарячій прокатці і спосіб його отримання</a>

Попередній патент: З’єднувач для механічного стикування конвеєрних стрічок

Наступний патент: Система виробництва органічного добрива

Випадковий патент: Спосіб прогнозування зрощення перелому