Спосіб виробництва великогабаритного п-подібного прокатного профілю для кріплення гірничих виробок

Номер патенту: 111639

Опубліковано: 25.05.2016

Автори: Бергеман Генадій Володимирович, Бубенок Олександр Ігорович, Мазов Максим Михайлович

Формула / Реферат

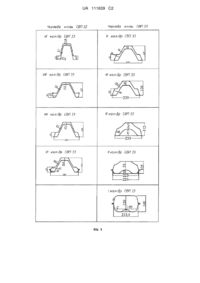

1. Спосіб виробництва великогабаритного П-подібного прокатного профілю для кріплення гірничих виробок, що включає прокатку вихідної заготовки прямокутної форми у валках з калібрами, який відрізняється тим, що використовують вихідну прямокутну заготовку із співвідношенням її висоти Н0 до ширини В0, що складає 0,897, а прокатку проводять без кантівок і проміжного нагріву в 9 фасонних калібрах лінійного стана з 2-груповим компонуванням калібрів – у чорновій та чистовій клітях, причому валки чорнової кліті утворюють підготовчий, розрізний, профілюючий, перший і другий чорнові калібри, а валки чистової кліті утворюють відкритий контрольний, проміжний, передчистовий і чистовий калібри, при цьому в останньому проході в чистовому калібрі за рахунок захоплення "язика" розкату профілю величину кута α згортання стінок розкату профілю змінюють з 26° в передчистовому калібрі до 11° в чистовому калібрі.

2. Спосіб за п. 1, який відрізняється тим, що в чистовій кліті лінійного стана кут α між внутрішньою прямолінійною поверхнею стінок розкату П-подібного профілю, що формується, і вертикаллю у відкритому контрольному калібрі складає 29°55', а в проміжному калібрі - 24°.

Текст

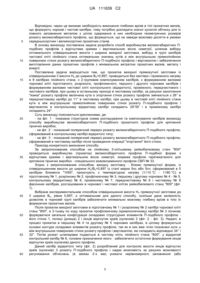

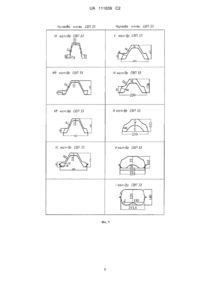

Реферат: Винахід належить до чорної металургії, безпосередньо до прокатного виробництва, зокрема до способів виробництва гарячої прокатки великогабаритних профілів П-подібної форми з відігнутими краями і вертикальною віссю симетрії, і може бути реалізований при виробництві фасонних прокатних профілів, що використовуються в шахтобудуванні для кріплення гірничих виробок. Спосіб виробництва великогабаритного П-подібного прокатного профілю включає прокатку вихідної заготовки прямокутної форми із співвідношенням її висоти Н 0 до ширини В0, що складає 0,897. При цьому прокатку проводять без кантівок і проміжного нагріву в 9 фасонних калібрах лінійного стана з 2-груповим компонуванням калібрів – у чорновій та чистовій клітях, причому валки чорнової кліті утворюють підготовчий, розрізний, профілюючий, перший і другий чорнові калібри, а валки чистової кліті утворюють відкритий контрольний, проміжний, передчистовий і чистовий калібри. В останньому проході в чистовому калібрі за рахунок захоплення "язика" розкату профілю величину кута α згортання стінок розкату профілю змінюють з 26° в передчистовому калібрі до 11° в чистовому калібрі. При цьому кут між внутрішньою прямолінійною поверхнею стінок розкату П-подібного профілю, що формується, і вертикаллю у відкритому контрольному калібрі складає 29°55', а в проміжному калібрі - 24°. Винахід забезпечує виготовлення даного різновиду прокатних профілів з мінімально можливою витратою валків, металу та енергії. UA 111639 C2 (12) UA 111639 C2 UA 111639 C2 5 10 15 Винахід належить до чорної металургії, безпосередньо до прокатного виробництва, зокрема до способів виробництва гарячої прокатки профілів П-подібної форми з відігнутими краями і вертикальною віссю симетрії, і може бути реалізований при виробництві прокатних профілів, які використовуються в шахтобудуванні для кріплення гірничих виробок. Відомий спосіб виготовлення профілів П-подібної форми, з відігнутими краями і вертикальною віссю симетрії (СВП № 17), який включає прокатку прямокутної заготовки із співвідношенням її висоти Н0 (140 мм) до ширини В0 (115 мм)=1,217, у підготовчому, розрізному, профілюючому, першому і другому чорнових, проміжному, передчистовому і чистовому калібрах [Н.Є. Скороходов, Б.М. Ілюковіч, І.П. Шуваєв, В.Д. Єсіпов, В.П. Капелюшний, - Калібрування складних профілів (довідник), - Москва: Металургія, 1979. - 232 с. - С. 147-152. Фіг. VІІ. 18-б]. Недоліками відомого способу є вибране неоптимальне співвідношення висоти і ширини заготовки, а також вибрані не оптимальні значення збільшення довжини стінки розкату профілю, при його прокатці в першому чорновому, проміжному і передчистовому калібрах (таблиця 1), завдяки чому має місце велика витрата прокатних валків і енергії, яка витрачається на деформацію розкату профілю. Також в процесі прокатки в даних калібрах формуються високі розкати профілю, що змушує виконувати в тілі прокатних валків глибокі врізи, які призводять до збільшення їх початкових діаметрів, маси і витрати валків. Таблиця 1 Назва і номер калібру Підготовчий № 1 Розрізний № 2 Профілюючий № 3 Перший чорновий № 4 Другий чорновий № 5 Проміжний № 6 Передчистовий № 7 Чистовий № 8 20 25 Висота Довжина стінки розкату Н(p.) L(ст.) (мм) (мм) 130 107 99 38,4 97 47,0 95 54,9 94 60,8 92,8 63,7 93,3 Збільшення довжини стінки A L(ст.) розкату абсолютне/відносне 8,6/0,224 5,9/0,108 2,5/0,41 Коефіц. форми калібру 2,11 1,909 1,869 1,886 1,89 1,89 1,956 2,038 Крім того, для утримання в підготовчому калібрі високого і вузького розкату СВП № 17 необхідна спеціальна вступна арматура. Недоліком відомого способу також є підвищена витрата металу з кінцевою обріззю, викликана інтенсивною деформацією днища розкату профілю СВП № 17, великим сумарним коефіцієнтом витяжки і значним коефіцієнтом висотного обтиснення днища профілю (таблиця 2). Таблиця 2 Найменування параметру Висота заготовки (товщина стінки), Н0, мм Ширина заготовки, В0, мм 2 Площа поперечного перерізу заготовки, F0, мм 2 Площа поперечного перерізу профілю, F8, мм Сумарний коефіцієнт витяжки, μ = F0/F8 Товщина днища готового профілю, d8, мм Коефіцієнт висотного обтиснення днища, Н0/d8 30 35 Спосіб виготовлення профілю СВП № 17 140 115 14200 1996 7,176 7,8 17,95 При значній деформації (обтисненні) днища і високих загальних деформаціях розкату профілю (Н0/d8=17,95), а також завдяки нерівномірності деформації його складових елементів, на кінцевих ділянках розкату профілю відбувається невиконання заданих геометричних розмірів профілю - "утяжка", яка йде в кінцеву обрізь. Завдяки цьому виникає необхідність збільшення довжини кінцевої обрізі, що також призводить до додаткового збільшення витрати металу. Недолік відомого способу, що проявився в підвищеній витраті енергії, обумовлений тим, що для глибоких врізів, формуючих калібри, потрібні значні зусилля обтиснень для їх повного заповнення металом і досягнення заданих геометричних розмірів профілю. Це пов'язано із збільшенням висоти калібру при його заданій ширині, і з збільшенням пасивних сил тертя, які 1 UA 111639 C2 5 10 15 виникають при перетіканні металу з одних глибоких елементів профілю в інші. Величина коефіцієнта форми калібрів весь час збільшується (таблиця 1) і стабілізується на невиправдано високому рівні в діапазоні (1,869-2,11), що свідчить про великі зусилля прокатки і значні витрати енергії на деформацію розкату профілю. При цьому величина коефіцієнта форми калібрів постійно збільшується [В.М. Клименко, А.М. Онищенко, - Кінематика і динаміка процесів прокатки, - Москва: Металургія, 1984 р. - С. 184189]. Відомий також найбільш близький по технічній суті, кількістю загальних ознак і досягуваному результату спосіб виготовлення профілів П-подібної форми з відігнутими краями і вертикальною віссю симетрії, зокрема спеціального профілю Алчевського (СПА № 21), який включає прокатку прямокутної заготовки в підготовчому, розрізному, профілюючому, першому і другому чорнових, проміжному, передчистовому і чистовому калібрах. При даному способі виготовлення профілю СПА № 21 (таблиця 3), прокатку прямокутної заготовки проводять з заготовки, із співвідношенням її висоти Н0 (105 мм) до ширини В0 (175 мм), що складає 0,60-0,70 і збільшенням довжини стінки, величина якого в першому чорновому калібрі становить 0,45-0,80, в проміжному калібрі становить 0,15-0,22, а в передчистовому калібрі становить 0,06-0,14 довжини стінки розкату в попередньому калібрі [патент України № 63614, МПК В21В 1/08, опубліковано 15.09. 2005 р.]. Таблиця 3 Назва і номер калібру Підготовчий № 1 Розрізний № 2 Профілюючий № 3 Перший чорновий № 4 Другий чорновий № 5 Проміжний № 6 Передчистовий № 7 Чистовий № 8 Висота розкату Н(p.) (мм) 76 113 110,5 119,1 112,4 114,6 113,5 Довжина стінки L(ст.) (MM) 35,5 52,6 63,3 72,8 77,2 Збільшення довжини стінки ΔL(ст.) абсолютне/відносне 17,1/0,482 9,3/0,15 4,4/0,06 Коефіц. форми калібру 1,272 1,458 1,562 1,72 1,817 1,88 1,974 2,04 20 Інтенсивність деформації днища прокатного профілю СПА № 21, а також сумарний коефіцієнт витяжки і коефіцієнт висотного обтиснення днища для даного прокатного профілю, отримані згідно з способом, прийнятим за прототип, наведені в таблиці 4. Таблиця 4 Найменування параметру Висота заготовки (товщина стінки), Н0, мм Ширина заготовки, В0, мм 2 Площа поперечного перетину заготовки, F0, мм 2 Площа поперечного перетину профілю, F8, мм Сумарний коефіцієнт витяжки, μ = F0/F8 Товщина днища готового профілю, d8, мм Коефіцієнт висотного обтиснення днища, Н0/d8 Спосіб виготовлення профілю СПА № 21 105 107 16800 2568 6,542 11,6 9,053 25 30 35 Недоліком способу, прийнятого за прототип, є те, що при виробництві з даного способу великогабаритних П-подібних профілів з відігнутою стінкою і вертикальною віссю симетрії (зокрема фасонного профілю СВП № 33), тенденція збільшення геометричних розмірів і конфігурації складових структурних елементів профілю - стінок, полиці (днища) і кінців відігнутих країв (кулачків) призводить до істотного збільшення геометричних розмірів не тільки висоти Н (К), але і ширини S(К) практично всіх формуючих їх калібрів. Внаслідок збільшення розмірів периметрів калібрів, сформованих для прокатки великогабаритних профілів даного типу, значно зростають бічні обтиски стінок розкату профілю даного типу, що формується, збільшується тиск металу на формуючі дані калібри прокатні валки, і відповідно зростають енергосилові параметри прокатки. Крім того, значна висота розкатів даного великогабаритного профілю неминуче призводить до збільшення початкових діаметрів, маси і витрати валків. 2 UA 111639 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідно, через це виникає необхідність виконання глибоких врізів в тілі прокатних валків, що формують чорнові і чистові калібри, тому потрібно докладати значні зусилля обтиску для їх повного заповнення металом з ціллю одержання в них необхідних геометричних розмірів розкату великогабаритного профілю, що формується, що не завжди можливо досягти в умовах середньосортних і великосортних прокатних станів. В основу винаходу поставлена задача розробити спосіб виробництва великогабаритних Пподібних профілів з відігнутими краями і вертикальною віссю симетрії, шляхом вибору оптимального співвідношення висоти і ширини вихідної заготовки, вибору в групі калібрів чистової кліті лінійного стана оптимальних значень кутів α між внутрішньою прямолінійною поверхнею стінок розкату великогабаритного П-подібного профілю і вертикаллю і забезпечення виготовлення даних прокатних профілів з мінімальною витратою прокатних валків, металу і енергії. Поставлена задача вирішується тим, що прокатка вихідної прямокутної заготовки із співвідношенням її висоти Н0 до ширини В0=0,897, проводиться без кантівок і проміжного нагріву в 9 калібрах лінійного стана, з 2-груповим компонуванням калібрів, з формуванням валками чорнової кліті підготовчого, розрізного, профілюючого, першого і другого чорнових калібрів і формуванням валками чистової кліті контрольного (відкритого), проміжного, передчистового і чистового калібрів, при цьому в останньому проході в чистовому калібрі, за рахунок захоплення "язика" розкату профілю величина кута α згортання стінок розкату профілю змінюється з 26° в передчистовому калібрі до 11° в чистовому калібрі, при цьому в чистовій кліті лінійного стана кути α між внутрішньою прямолінійною поверхнею стінок розкату П-подібного профілю і вертикаллю в контрольному відкритому калібрі складають 29°55' і в проміжному калібрі складають 24°. Суть винаходу пояснюється кресленнями, де: - на фіг. 1 - показана структурна схема розташування та компонування калібрів винаходу способу виробництва великогабаритного П-подібного прокатного профілю для кріплення гірничих виробок; - на фіг. 2 - показаний поперечний переріз розкату великогабаритного П-подібного профілю, сформований в контрольному калібрі відкритого типу; - на фіг. 3 - показаний поперечний переріз розкату великогабаритного П-подібного профілю, сформований в чистовому калібрі після проведення операції "згортання" його стінок. Приклад конкретного виконання способу. За запропонованим способом на лінійному 3-клітьовому рейкобалковому стані "800" проводиться виробництво (прокатка) великогабаритного профілю П-подібної форми з відігнутими краями і вертикальною віссю симетрії, зокрема профілю гарячекатаного для кріплення гірничих виробок - спеціального взаємозамінного профілю СВП № 33. Згідно з запропонованим способом, вихідну заготовку - блюмс прямокутної форми, із співвідношенням висоти до ширини Н0/В0=0,897 із сталі марки 5пс або 5сп, сформований в 5 калібрах блюмінга "1050", прокочують з температурою нагріву (1110 °C - 1180 °C) в підготовчому № 1, розрізному № 2, профілюючому № 3, першому і другому чорнових № 4 - № 5, контрольному (відкритому) № 6, проміжному № 7, передчистовому № 8 і чистовому № 9 фасонних калібрах, розташованих в чорнової і чистової клітях рейкобалкового стану "800" (фіг. 1). Вибране експериментальним способом співвідношення висоти Н 0 прямокутної заготовки до її ширини В0, рівне 0,897, є оптимальним для даного способу, оскільки дана залежність дозволяє в чорновій групі калібрів забезпечити мінімально можливу глибину врізів в тіло їх формуючих прокатних валків. Після прокатки вихідної заготовки в підготовчому № 1 і розрізному № 2 калібрі чорнової кліті стану "800", в 3-тьому по ходу прокатки профілюючому (кривополичному) калібрі № 3 починає формуватися загальна конфігурація складових структурних елементів П-подібного профілю його стінок 1, полиці (днища) 2 і кінців відігнутих країв (кулачків) 3 (фіг. 2 - фіг. 3). Надалі, в процесі прокатки в першому № 4 та другому № 5 чорнових калібрах, в цілому формуються основні контури складових елементів розкату профілю, так як в них вже чітко позначені кути між внутрішньою поверхнею стінок розкату профілю і вертикаллю, які складають відповідно 34° і 32°. Потім розкат шлеперами подається в чистову кліть лінійного стана "800", у відкритий контрольний калібр № 6, головне призначення якого - забезпечити остаточне формування кінців відігнутих країв (кулачків) даного профілю. Даний калібр відкритого типу (фіг. 2) розроблений для контролю висоти кінців відігнутих країв (кулачків) 3 розкату П-подібного профілю і надає можливість за рахунок можливості регулювання обтиснень (в межах 2-х мм) уникати нерівномірного заповнення (або 3 UA 111639 C2 5 10 15 переповнення) правого або лівого кінців відігнутих країв (кулачків) розкату профілю. При цьому кут α між внутрішньою поверхнею полиць розкату профілю і вертикаллю, в даному калібрі становить величину 29°55'. Після контрольного калібру розкат надходить в проміжний № 7 і передчистовий калібр № 8. У даних калібрах на 25-30 % тоншають полиця і стінки розкату, а також на 16,5 % змінюється (знижується) висота кінців відігнутих країв (кулачків), при цьому "згортання" стінок розкату в 7мому - 8-мому калібрах незначне і складає всього 2°. Прокатку великогабаритного П-подібного профілю завершують в чистовому калібрі № 9 чистової кліті лінійного стана "800" (фіг. 3), з активним "згортанням" стінок розкату профілю і остаточним формуванням його складових елементів - стінок, полиці (днища) і кінців відігнутих країв (кулачків), з кутом α між внутрішньою поверхнею полиць і вертикаллю, що складає відповідно 11°. Основні габаритні параметри розкату великогабаритного фасонного спеціального взаємозамінного профілю СВП № 33, які формують периметри 9-ти калібрів лінійного стана "800" (фіг. 1) наведені в таблиці 5. Таблиця 5 Назва і номер калібру 25 30 35 40 Ширина калібру S(1-9) (мм) Підготовчий № 1 Розрізний № 2 Профілюючий № 3 Перший чорновий № 4 Другий чорновий № 5 Контрольний (відкритий) № 6 Проміжний № 7 Передчистовий № 8 Чистовий № 9 20 Висота розкату по проходам Н(1-9) (мм) 140 105 112 124 127 126 129 127 137,5 213 225 233 239 243 243 222 232,2 167,5 Кут між внутрішньою поверхнею стінок і вертикаллю 34° 32° 29°55' 24° 26° 11° Надалі, остиглий без примусового охолодження на холодильнику стану "800", отриманий прокатний профіль піддається холодної правці на роликоправильній машині і надходить на ділянку обробки готового прокату для огляду, сортування, приймання і відвантаження споживачеві. З таблиці 5 видно, що в перших 5-ти калібрах, сформованих валками чорнової кліті лінійного стана, незначна різниця (35 мм) між їх максимальною Н1 (140 мм) і мінімальною Н2 (105 мм) висотою, говорить про їх раціонально підібрану конфігурацію. У наступних 4-х калібрах чистової кліті стану, різниця між максимумом (Н9) і мінімумом (Н6) висоти калібрів становить відповідно (11,5 мм) і отримана за рахунок висоти (Н9) чистового калібру, який безпосередньо формує готовий прокатний профіль. Вибрані експериментальним способом значення висоти Н (1-9) і ширини калібрів S(1-9), а також значення кутів між внутрішніми стінками розкату профілю і вертикаллю, створюють оптимально можливі периметри калібрів, і не дозволяють отримувати в них вузькі й високі розкати великогабаритного профілю П-подібної форми, що формується, з відігнутими краями і вертикальною віссю симетрії. Розроблена оптимальна структурна схема компоновки і периметрів калібрів (фіг. 1) забезпечує стійке центрування і утримання розкату великогабаритного фасонного профілю СВП № 33, що формується, в калібрах чорнової і чистової клітей лінійного стана, а також виконання заданих геометричних розмірів складових елементів даного профілю з мінімальною витратою прокатних валків, металу та енергії, що витрачається на деформацію металу в даних калібрах. Інтенсивність деформації днища профілю СВП № 33, а також сумарний коефіцієнт витяжки і коефіцієнт висотного обтиснення днища, отримані за розробленим способом для даного великогабаритного фасонного профілю є оптимальними і представлені в таблиці 6. 4 UA 111639 C2 Таблиця 6 Найменування параметру Висота заготовки (товщина стінки), Н0, мм Ширина заготовки, В0, мм 2 Площа поперечного перетину заготовки, F0, мм 2 Площа поперечного перетину профілю, F8, мм Сумарний коефіцієнт витяжки, μ = F0/F8 Товщина днища готового профілю, d8, мм Коефіцієнт висотного обтиснення днища, Н0/d8 5 10 Винахід - спосіб виготовлення профілю СВП № 33 175 195 34125 4253 8,023 14,5 12,068 Таким чином, використання запропонованого способу дозволить тільки за рахунок розташування калібрів у двох клітях 3-клітьового лінійного стана істотно знизити витрату прокатних валків і знизити витрату енергії на деформацію металу в розробленій системі калібрів на 10-12 %. Необхідно також відзначити специфічність (універсальність) настройки чорнової і чистової клітей лінійного стана "800" при виробництві СВП № 33, так як для розробленого способу виробництва великогабаритних профілів П-подібної форми з відігнутими краями і вертикальною віссю симетрії даного типу, не має можливості проводження активного незалежного регулювання обтиснень в окремих калібрах клітей лінійного стана, на відміну від великосортних і середньосортних прокатних станів з послідовним розташуванням обтискових клітей. ФОРМУЛА ВИНАХОДУ 15 20 25 1. Спосіб виробництва великогабаритного П-подібного прокатного профілю для кріплення гірничих виробок, що включає прокатку вихідної заготовки прямокутної форми у валках з калібрами, який відрізняється тим, що використовують вихідну прямокутну заготовку із співвідношенням її висоти Н0 до ширини В0, що складає 0,897, а прокатку проводять без кантівок і проміжного нагріву в 9 фасонних калібрах лінійного стана з 2-груповим компонуванням калібрів – у чорновій та чистовій клітях, причому валки чорнової кліті утворюють підготовчий, розрізний, профілюючий, перший і другий чорнові калібри, а валки чистової кліті утворюють відкритий контрольний, проміжний, передчистовий і чистовий калібри, при цьому в останньому проході в чистовому калібрі за рахунок захоплення "язика" розкату профілю величину кута α згортання стінок розкату профілю змінюють з 26° в передчистовому калібрі до 11° в чистовому калібрі. 2. Спосіб за п. 1, який відрізняється тим, що в чистовій кліті лінійного стана кут між внутрішньою прямолінійною поверхнею стінок розкату П-подібного профілю, що формується, і вертикаллю у відкритому контрольному калібрі складає 29°55', а в проміжному калібрі - 24°. 5 UA 111639 C2 6 UA 111639 C2 7 UA 111639 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюBerheman Henadii Volodymyrovych

Автори російськоюБергеман Геннадий Владимирович

МПК / Мітки

МПК: B21B 1/08

Мітки: п-подібного, гірничих, виробок, великогабаритного, виробництва, спосіб, прокатного, профілю, кріплення

Код посилання

<a href="https://ua.patents.su/10-111639-sposib-virobnictva-velikogabaritnogo-p-podibnogo-prokatnogo-profilyu-dlya-kriplennya-girnichikh-virobok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва великогабаритного п-подібного прокатного профілю для кріплення гірничих виробок</a>

Попередній патент: Компресійна дробарка для шару матеріалів

Наступний патент: Похідні [1,2,3]триазоло[4,5-d]піримідину як агоністи канабіноїдного рецептора 2

Випадковий патент: Спосіб розташування дискових ножиць в потоці прокатного стана