В’яжуче для приготування бетонних корпусних деталей станків

Номер патенту: 1547

Опубліковано: 25.07.1994

Автори: Бродко Оксана Антонівна, Щербина Лариса Володимирівна, Пушкарьова Катерина Костянтинівна, Константинівський Борис Якович, Кривенко Павло Васильович

Формула / Реферат

Вяжущее для изготовления бетонных корпусных деталей станков, включающее шлаковый цемент с модулем основности М0 1-1,2 щелочной компонент и щелочной оксалат, отличающееся тем, что, с целью стабилизации прочности, модуля упругости и жесткости и снижения коэффициента термического расширения бетона, оно дополнительно содержит дегидратированную при 600-900°С цеолитовую породу клиноптилолитовой структуры при следующем соотношении компонентов, мас.%:

шлаковый цемент с М0 1-1,2 55-87,5

щелочной компонент (на R2O) 2-12

щелочной оксалат 0,5-3

указанная цеолитовая порода 10-30.

Текст

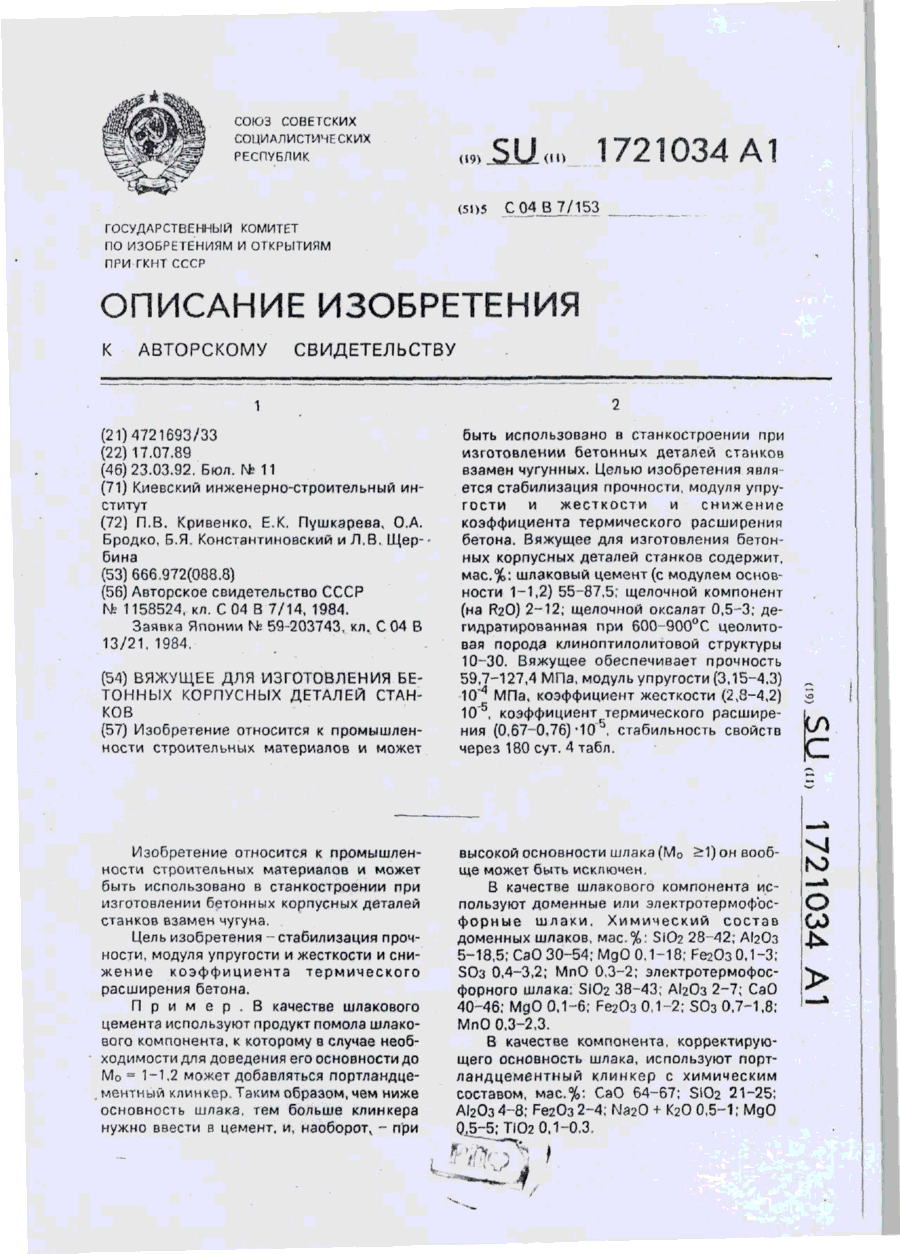

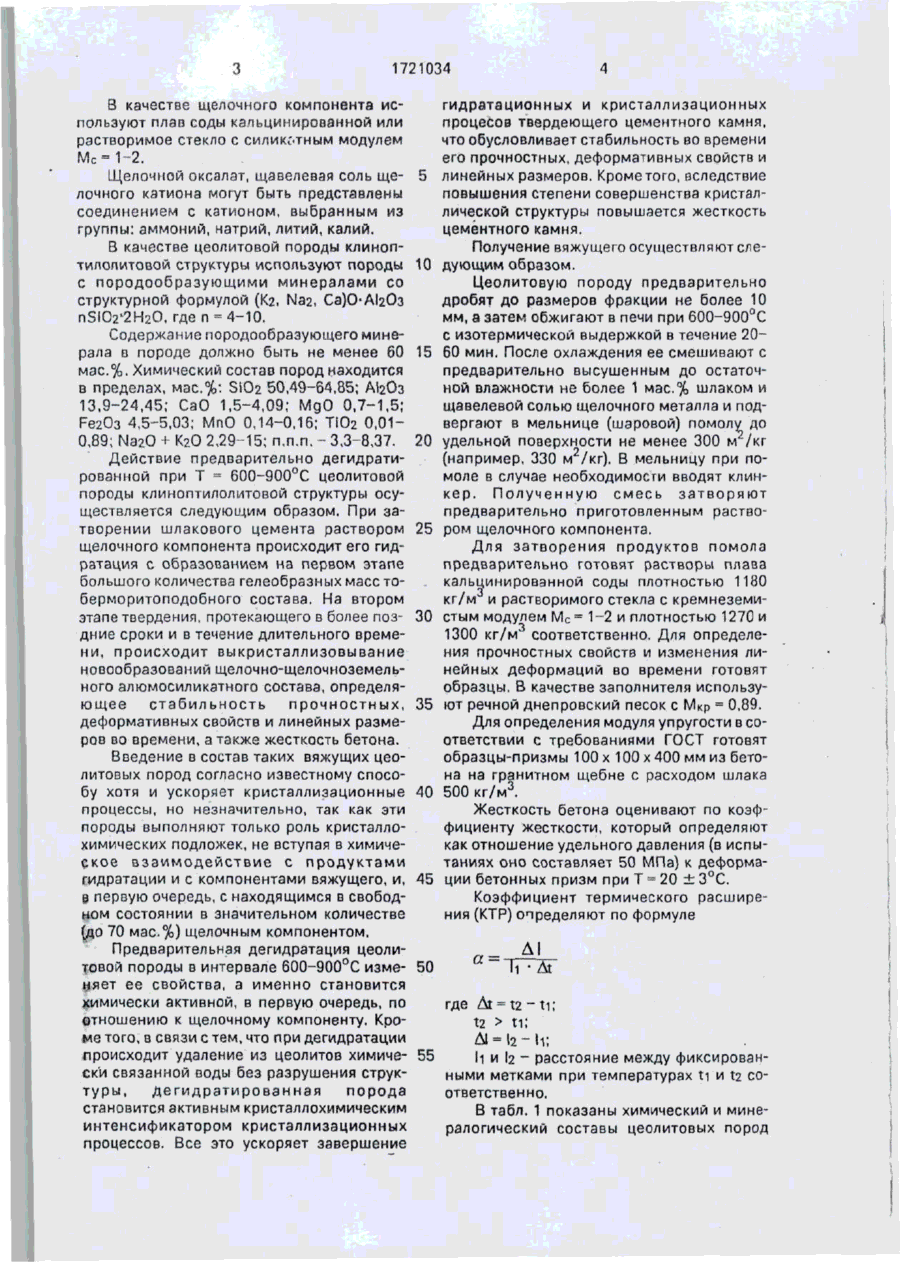

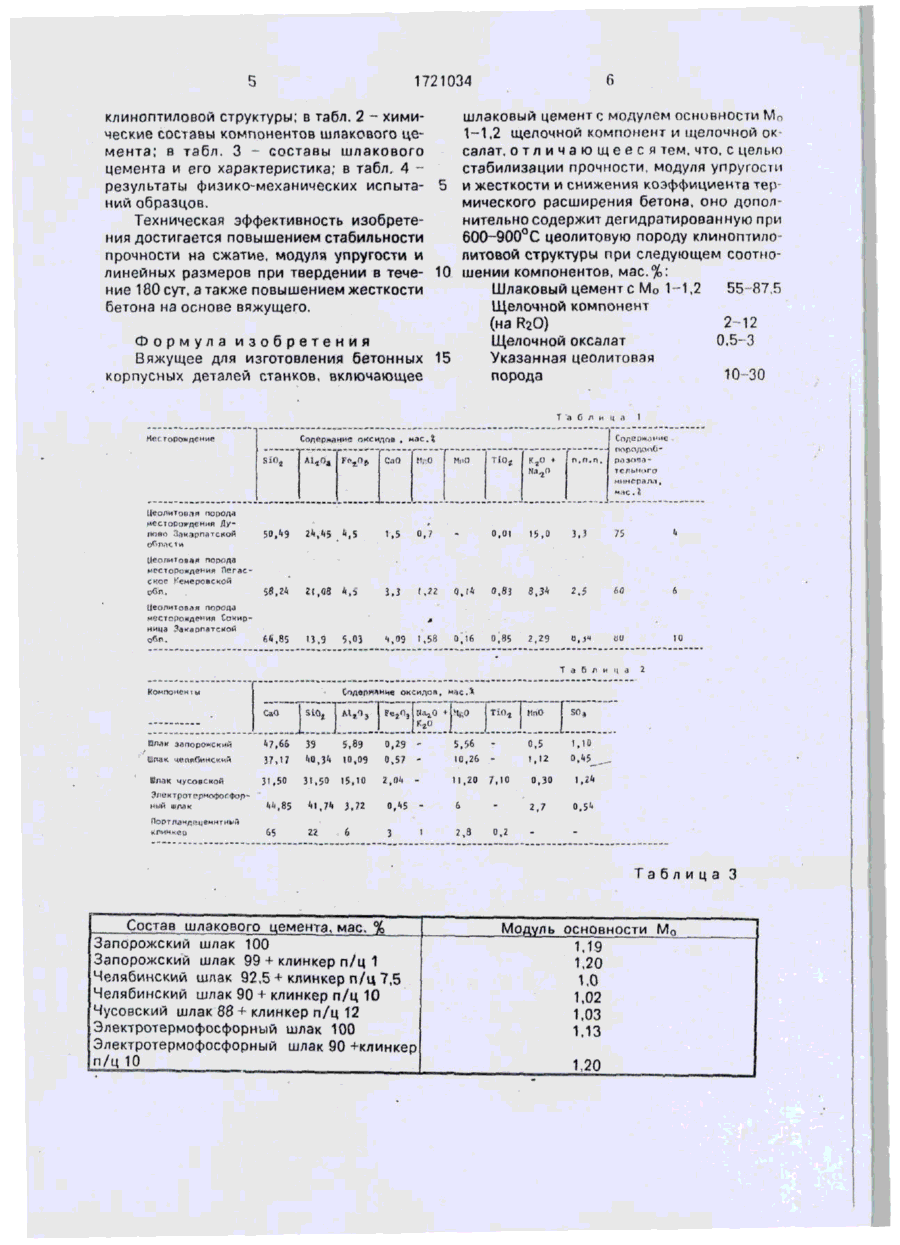

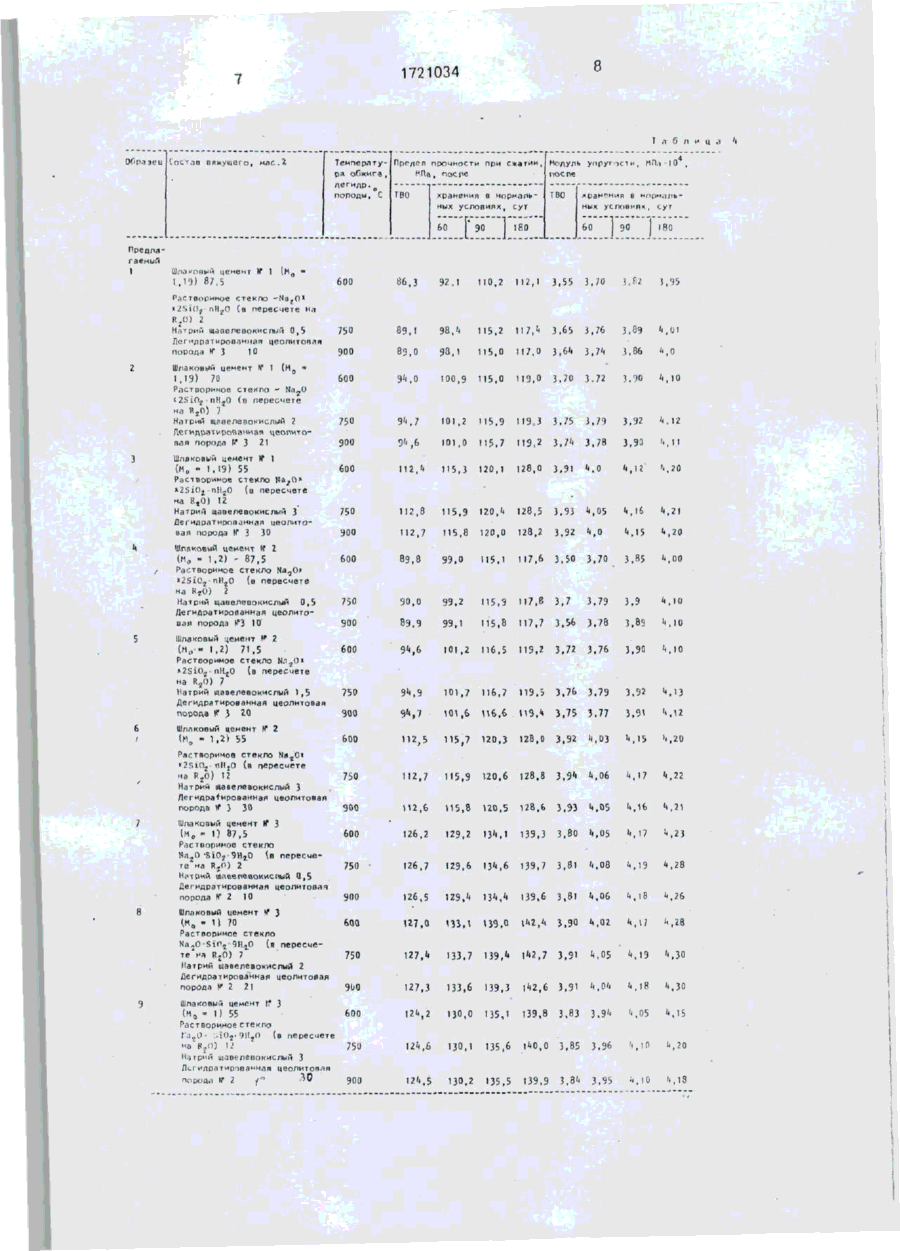

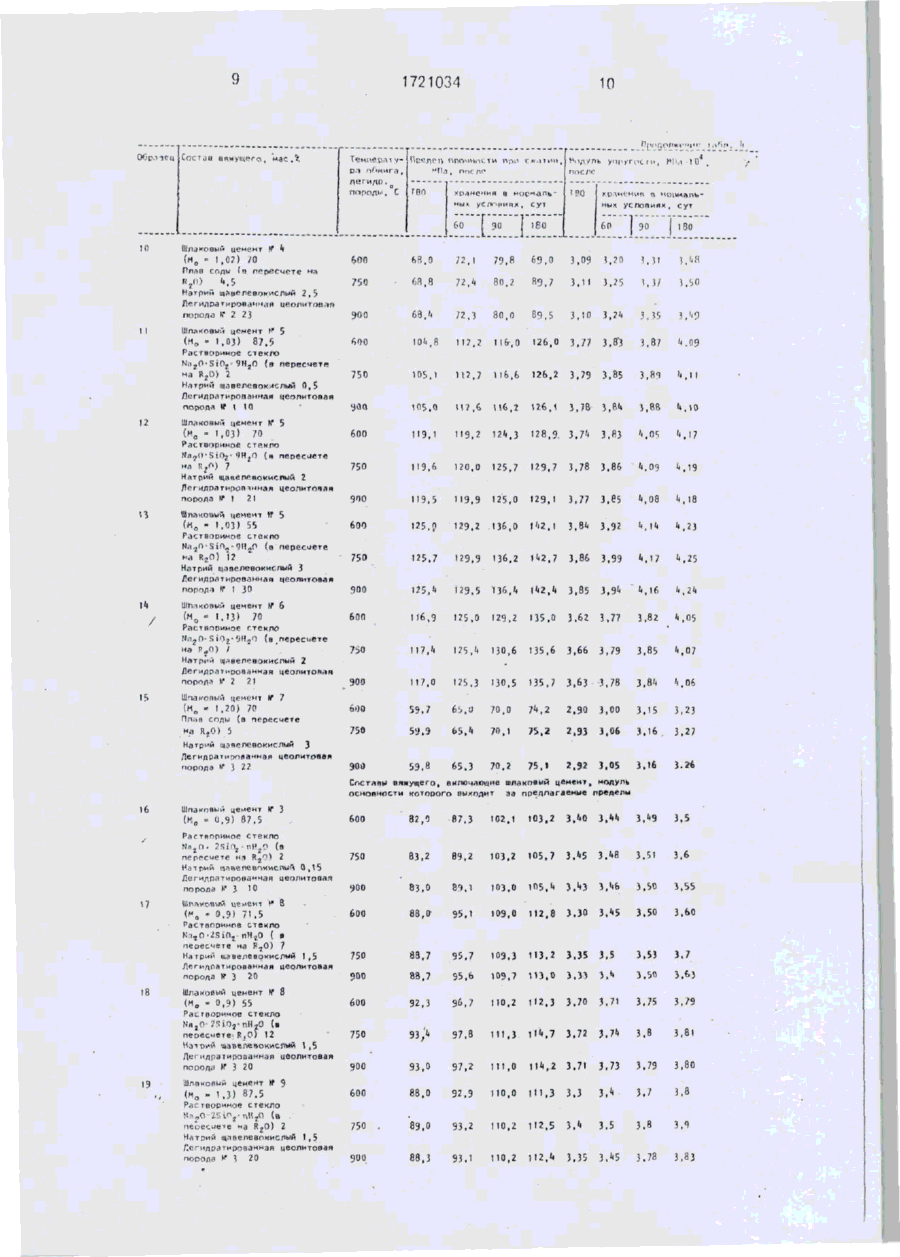

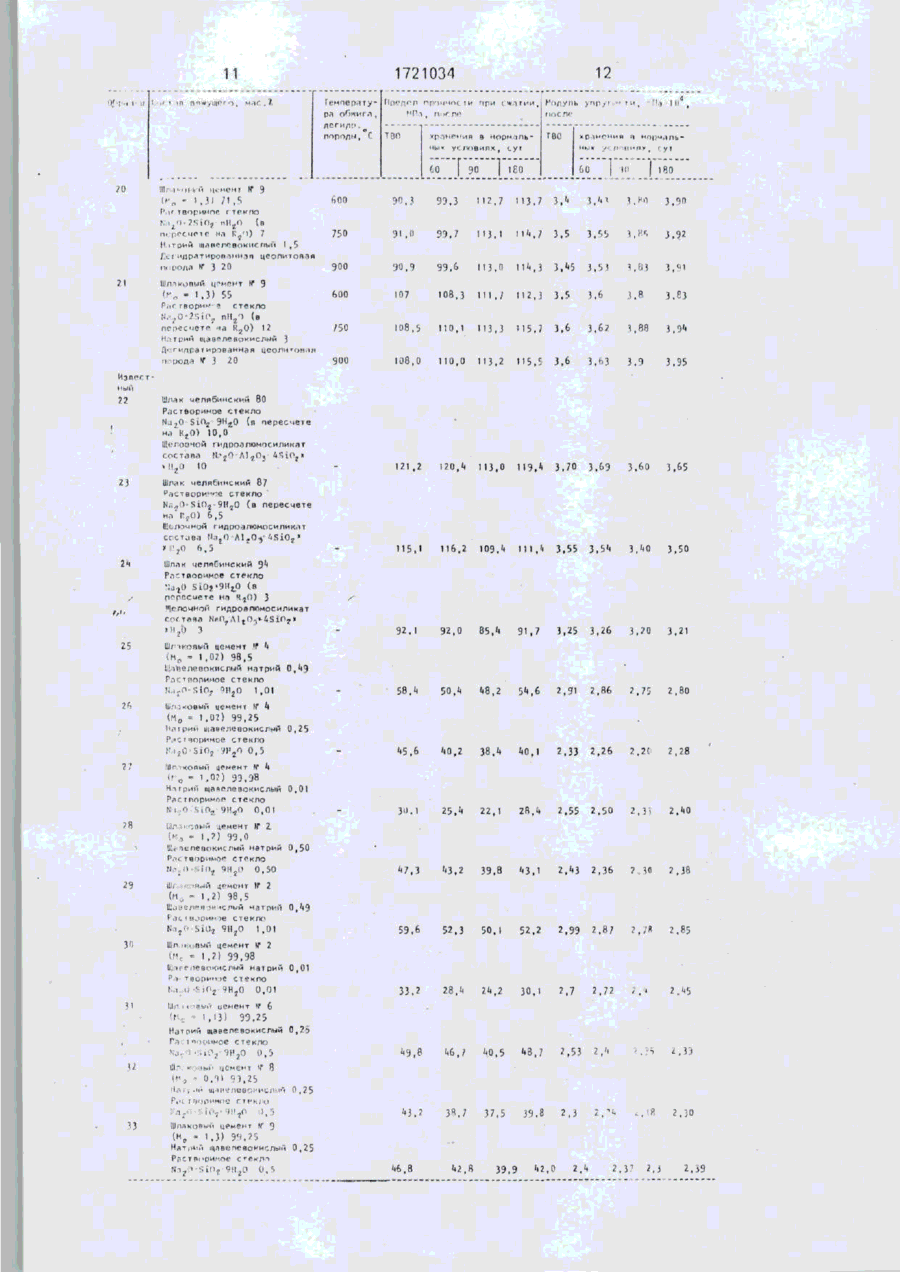

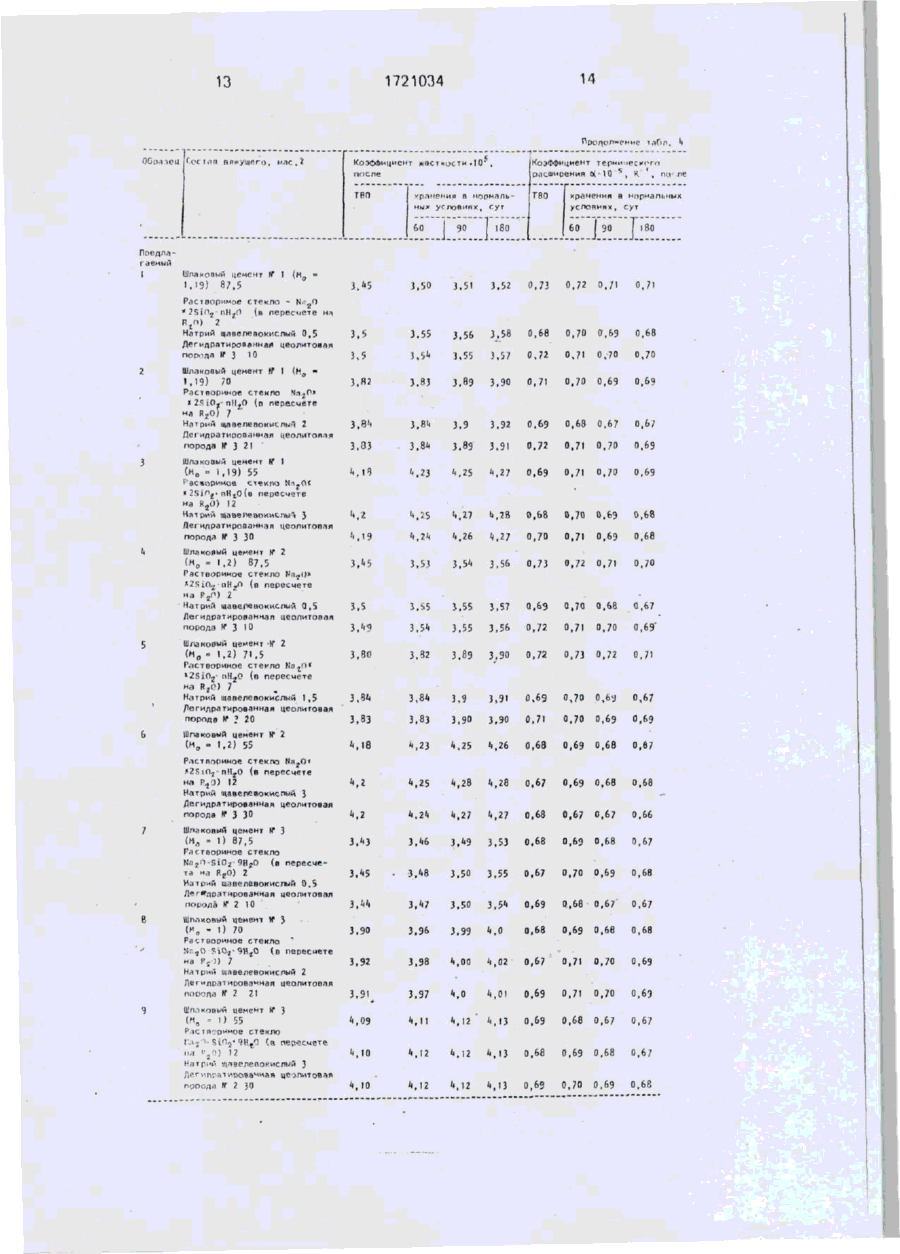

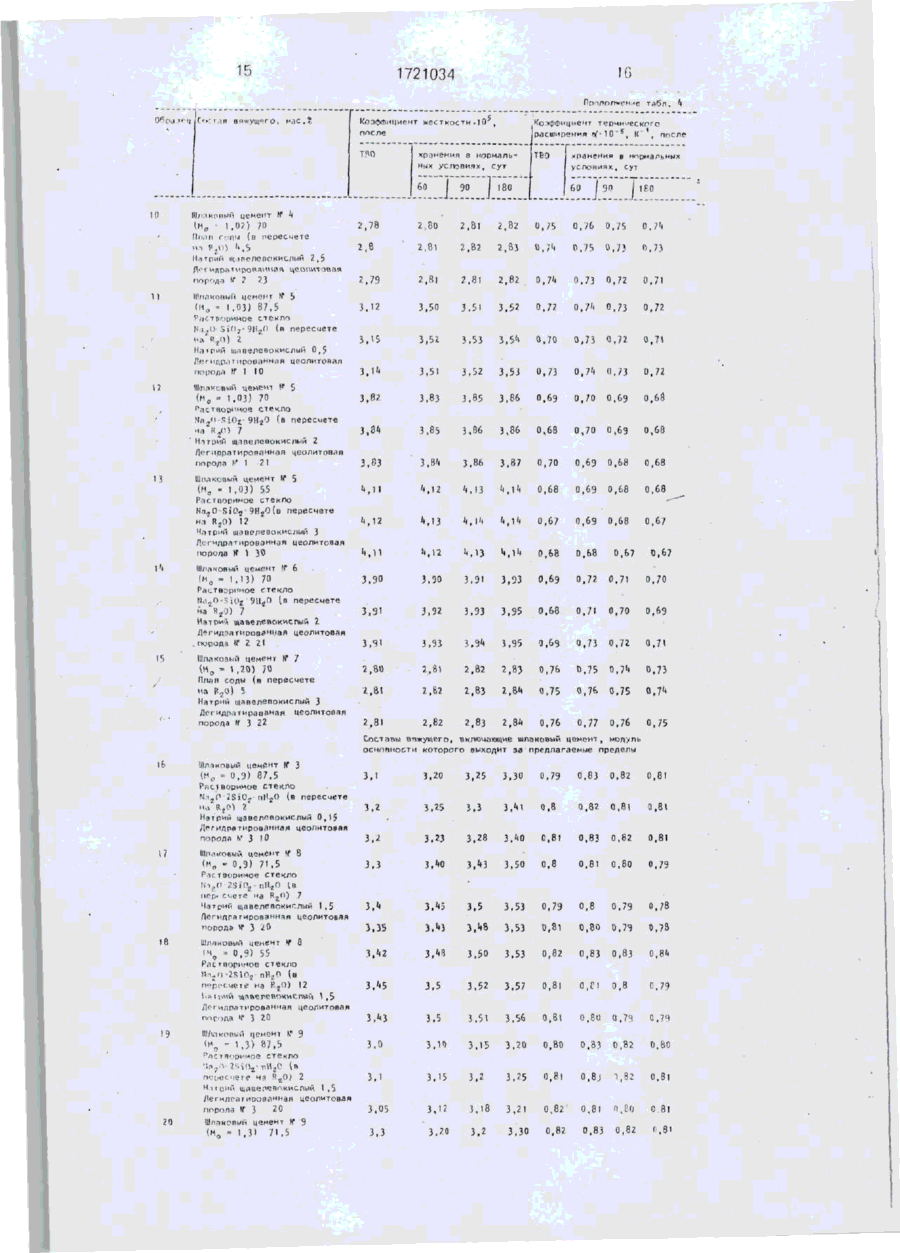

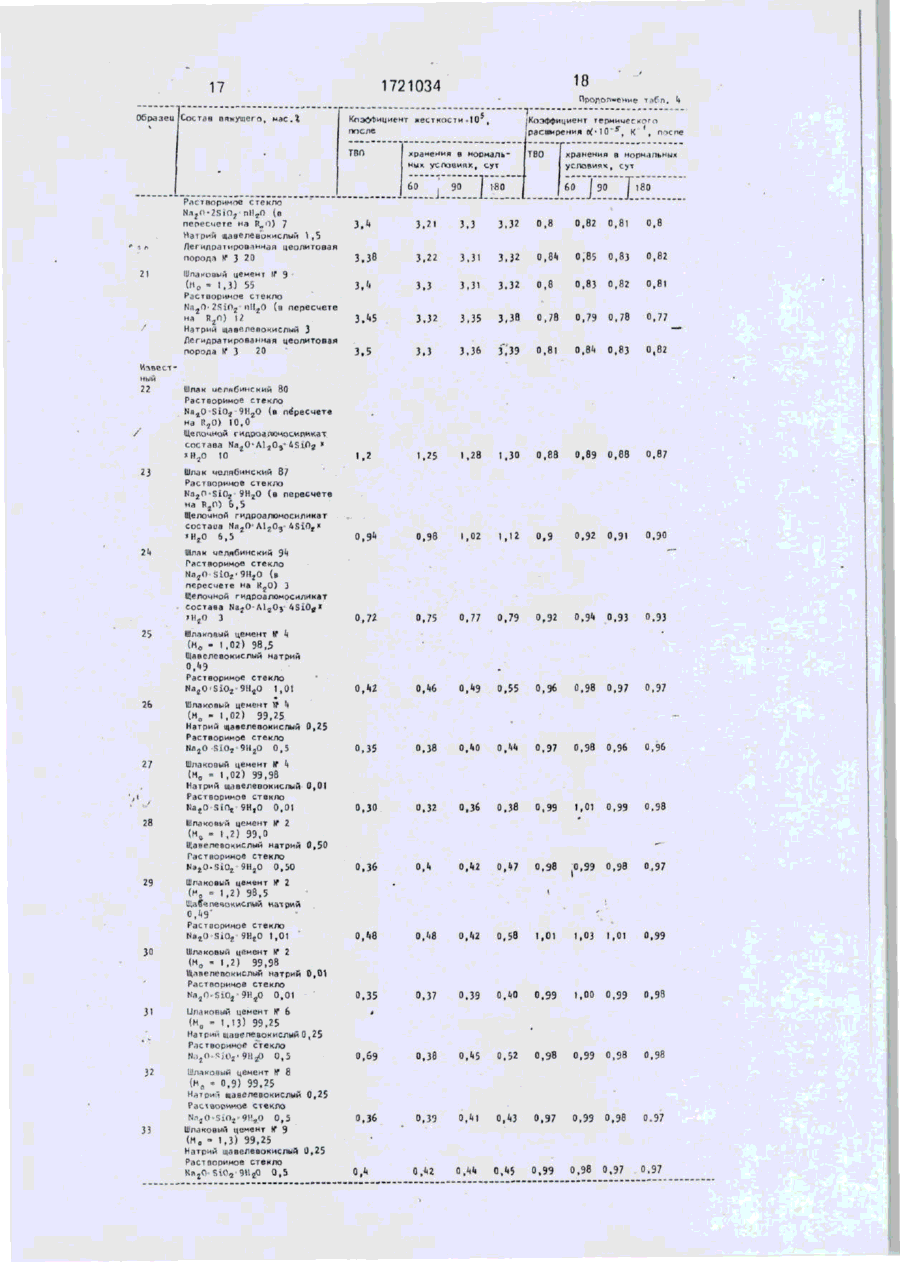

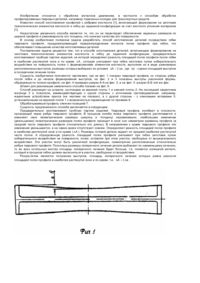

Изобретение относится к промышленности строительных материалов и может Изобретение относится к промышленности строительных материалов и может быть использовано в станкостроении при изготовлении бетонных корпусных деталей станков взамен чугуна. Цель изобретения - стабилизация прочности, модуля упругости и жесткости и снижение коэффициента термического расширения бетона. П р и м е р . 8 качестве шлакового цемента используют продукт помола шлакового компонента, к которому в случае необходимости для доведения его основности до Мо - 1-1,2 может добавляться портлзндцементный клинкер. Таким образом, чем ниже основность шлака, тем больше клинкера нужно ввести в цемент, и, наоборот,. - при быть использовано в станкостроении при изготовлении бетонных деталей станков взамен чугунных. Целью изобретения является стабилизация прочности, модуля упругости и жесткости и снижение коэффициента термического расширения бетона. Вяжущее для изготовления бетонных корпусных деталей станков содержит, мас.%: шлаковый цемент (с модулем основности 1-1,2) 55-87,5; щелочной компонент (на R2O) 2-12; щелочной оксалат 0,5-3; дегидратированная при 600-900°С цеолитовая порода клиноптилолитовой структуры 10-30. Вяжущее обеспечивает прочность 59,7-127,4 МПа, модуль упругости (3,15-4,3) 10"4 МПа. коэффициент жесткости (2,8-4,2) 10~5, коэффициент термического расширения (0,67-0.76)'10 , стабильность свойств через 180 сут. 4 табл. высокой основности шлака (Мо «£1) он вообще может быть исключен. В качестве шлакового компонента используют доменные или электротермофосфорные шлаки. Химический состав доменных шлаков, мас.%; S1O2 28-42; AI2O3 5-18,5; СаО 30-54; МдО 0,1-18; Ре2Оз 0,1-3; SO3 0,4-3,2; МпО 0,3-2; электротермофосфорного шлака; SIO2 38-43; AI2O3 2-7; СаО 40-46; МдО 0.1-6; Fe2O3 0,1-2; SO3 0,7-1,8; МпО 0,3-2,3. В качестве компонента, корректирующего основность шлака, используют портландцементный клинкер с химическим составом, мас.%: СаО 64-67; SiO2 21-25; AI2O3 4-8; Fe2O3 2-4; Na2O+ КгО 0,5-1; МдО 0,5Н5; Ті02 0,1-0,3. со С ГО 1721034 В качестве щелочного компонента используют плав соды кальцинированной или растворимое стекло с силикатным модулем Мс= 1-2. Щелочной оксалат, щавелевая соль щелочного катиона могут быть представлены соединением с катионом, выбранным из группы: аммоний, натрий, литий, калий. В качестве цеолитовой породы клиноптилолитовой структуры испопьзуют породы 10 с породообразующими минералами со структурной формулой (Кг, Na2, Са)О*АІ2Оз nSIO2*2H2O, где п = 4-10. Содержание породообразующего минерала в породе должно быть не менее 60 15 мас.%. Химический состав пород находится в пределах, мас.%: S1O2 50,49-64,85; AI2O3 13.9-24,45; СаО 1,5-4,09; МдО 0,7-1,5; Fe2O3 4,5-5,03; МпО 0,14-0,16; ТЮг 0,010,89; ЫзгО + К 2 0 2,29-15; п.п.п. - 3,3-8,37. 20 Действие предварительно дегидратированной при Т = 600~900°С цеолитовой породы клиноптилолитовой структуры осуществляется следующим образом. При затворении шлакового цемента раствором 25 щелочного компонента происходит его гидратация с образованием на первом этапе большого количества гелеобразных масс тоберморитоподобного состава. На втором этапе твердения, протекающего в более поз- 30 дние сроки и в течение длительного времени, происходит выкристаллизовывание новообразований щелочно-щелочноземельного алюмосилікатного состава, определяющее стабильность прочностных, 35 деформативных свойств и линейных размеров во времени, а также жесткость бетона. Введение в состав таких вяжущих цеолитовых пород согласно известному способу хотя и ускоряет кристаллизационные 40 процессы, но незначительно, так как эти породы выполняют только роль кристаллохимических подложек, не вступая в химическое взаимодействие с продуктами гидратации и с компонентами вяжущего, и, 45 в первую очередь, с находящимся в свободном состоянии в значительном количестве (до 70 мас.%) щелочным компонентом. Предварительная дегидратация цеолитовой породы в интервале 600-900°С изме- 50 няет ее свойства, а именно становится химически активной, в первую очередь, по отношению к щелочному компоненту. Кроме того, в связи с тем, что при дегидратации происходит удаление из цеолитов химиче- 55 ски связанной воды без разрушения структуры, дегидратированная порода становится активным кристаллохимическим интенсификатором кристаллизационных процессов. Все это ускоряет завершение гидратационных и кристаллизационных процессе твердеющего цементного камня, что обусловливает стабильность во времени его прочностных, деформативных свойств и линейных размеров. Крометого, вследствие повышения степени совершенства кристаллической структуры повышается жесткость цементного камня. Получение вяжущего осуществляют следующим образом. Цеолитовую породу предварительно дробят до размеров фракции не более 10 мм, а затем обжигают в печи при 600-900°С с изотермической выдержкой в течение 2060 мин. После охлаждения ее смешивают с предварительно высушенным до остаточной влажности не более 1 мас.% шлаком и щавелевой солью щелочного металла и подвергают в мельнице (шаровой) помолу до удельной поверхности не менее 300 м /кг (например, 330 м /кг). В мельницу при помоле в случае необходимости вводят клинкер. Полученную смесь затворяют предварительно приготовленным раствором щелочного компонента. Для затворения продуктов помола предварительно готовят растворы плава кальцинированной соды плотностью 1180 кг/м и растворимого стекла с кремнеземистым модулем М с = 1-2 и плотностью 1270 и 1300 кг/м соответственно. Для определения прочностных свойств и изменения линейных деформаций во времени готовят образцы. В качестве заполнителя используют речной днепровский песок с Мкр = 0,89. Для определения модуля упругости в соответствии с требованиями ГОСТ готовят образцы-призмы ЮОх 100x400 мм из бетона на гранитном щебне с расходом шлака 500 кг/м 3 . Жесткость бетона оценивают по коэффициенту жесткости, который определяют как отношение удельного давления (в испытаниях оно составляет 50 МПа) к деформации бетонных призм при Т = 20 ± 3°С. Коэффициент термического расширения (КТР) определяют по формуле а= где At = t 2 - t i ; t2 > t i ; Al = i 2 - l i ; И и І2 - расстояние между фиксированными метками при температурах t i и t2 соответственно. В табл. 1 показаны химический и минералогический составы цеолитовых пород 1721034 клиноптиловой структуры; в табл. 2 - химишлаковый цемент с модулем основности Мо ческие составы компонентов шлакового це1-1,2 щелочной компонент и щелочной окмента; в табл. 3 - составы шлакового салат, о т л и ч а ю щ е е с я тем, что, с целью цемента и его характеристика; в табл. 4 стабилизации прочности, модуля упругости результаты физико-механических испыта- 5 и жесткости и снижения коэффициента терний образцов. мического расширения бетона, оно дополТехническая эффективность изобретенительно содержит дегидратированную при ния достигается повышением стабильности 600-900°С цеолитовую породу клиноптилопрочности на сжатие, модуля упругости и литовой структуры при следующем соотнолинейных размеров при твердении в тече- 10 шении компонентов, мас.%: ние 180 сут, а также повышением жесткости Шлаковый цементе Мо 1-1,2 55-87,5 бетона на основе вяжущего. Щелочной компонент (H3R2O) 2-12 Щелочной оксалат 0,5- 3 Формула изобретения Указанная цеолитовая Вяжущее для изготовления бетонных 15 порода 10-30 корпусных деталей станков, включающее т -_ Нестоооидение а п л и її а 1 Содержание . „0, Содержание оксидов , мас.ї СлО И) о Ми О тіог кго * п.П.п. ТСГЬНПГО минерал», мне - і Іеолитовля порода юно Закарпатской M 1.5 0,7 0 ,01 3.3 50,А9 1,22 Q Й о| а 85 3 ї /5 2 S 0 ,83 15,0 60 6 в,з ии 10 Іеолитоадд порода месторождения Пегасское Кемеровской обл. 58,2* ІЄОЛИТОВЛИ ПОООЦЗ ница Закарпатской a ад -3.9 5,03 -.09 2,29 • Т a б л и П a •(оппоненты СаО Шлак чусовской Злсктротєриофоґфорчый шлак 37»t 7 31,50 31,50 «.85 65 |ч0 Fc Л ИпО а,гд 10 ,26 15,10 2,0*1 11 20 7 гг 6 3 0, a 0,30 1 6 2 1, |0 1,12 S, •>6 0,57 0,1*5 SO a 0,5 5,89 3.72 1 д 1U,09 39 Длан аэпороиский 11па« чепяйинский h Содернчние океилов, к . с 2,7 0 0 ,2 10 Таблица 3 Состав шлакового цементэ% мае. % Запорожский шлак 100 Запорожский шлак 99 + клинкер п/ц 1 Челябинский шлак 92,5+ клинкер п/ц 7,5 Челябинский шлак 90 + клинкер п/ц 10 Чусовский шлак 88 + клинкер п/ц 12 Электротермофосфорный шлак 100 Электротермофосфорный шлак 90 +клинкер п/ц 10 Модуль основности Мо 1.19 1.20 1,0 1,02 1,03 1,13 1,20 1721034 Г я б "л * л a tocr.ie вянущего, мэсД Теміерятудел прочности при П оГіимгз , Я НП«, после Пвгилр. в породы, С тво хранения В НпрнзПВ Модуль упру і i t і и , МП.) 1 0 Иран"ния в них условиях, сут НЫХ 60 180 60 ГО Предлагаемый ШІМУОВИЙ 1,'9) цвнвмт ff 1 ім0 Ї С ПО 9*4 IPO 87,5 Рлсівпоимое стекло -Na^O" (2Si(> 7 nllfO (в пересчете из В,0) 2 Натрий щавелевокислый 0,5 Де г идратироа.ччиая цеолитояаи 1 ]• порода М 3 Шлаковый цемент I 1 (Н о f 1,19) 70 Р^створичое стекло - Na_O 12-Si(\ nll 2 o (в пересчете нз RtD) 7 Натрий щгвепевокислый 2 Г.сгчцрд!всованная цеолитпвая порода І? З 21 Шлаковой црменг tf 1 (М о - 1, 19) 55 Растворимое стекло Ва^О* *2SiO z п1ІгО (а пересипте «a R,O) U Натрий щавелевокислый 3 Де ґидратирояанная цеолитовай порода If ] 30 Шпаковий цанснт If 2 (М„ - 1 , 2 ) - 8 7 , 5 Раствооимое стенло fla^O" *25іО г пН 2 0 (в пересиете на R 2 0) 1 Натрий щавелявокислый 0,5 Дегидратированная цеопчтовая порода Н3 10 * Шлзковый цемент " 2 ( Н в — 1,2) 71,5 Растворимое стенло №-0 9 1 , 7 58,^ 5 0 , U UB,2 Р.= стч при мае стечло И ijO Ь і П г У}' 7 0 0,5 45,6 4 0 , 2 3 8 , 44 0 , 1 2 , 3 32 , 2 6 2 . 2 1 2 , 2 8 'ІІГІЧОПЬІЙ ЦРИЄНТ W 4 t t ! e • 1 , 0 ? ) 93,ЭВ Н т і ріні щаярлеоокис ль^ї 0,01 P.i с т по римо с стечпо N i f 0 BlOg 'Л'^О 0,01 JQ.1 2 5 , 42 2 , 1 2 В , ч 2 , 5 52 , 5 0 2 , 3 ' . 2 . 1 ( 0 43,2 ? . 3 O ?, -1НОЕЧ.І Й Ц' •МвКТ w 9 •= 1 .3) 55 і" Т В О Е ст є к по М ,0-2'; iv7 nILI (в л т с ' .a L 0) 12 пе На г оиА каввланл кислый 3 Л' гипра тир- 1РДНН ая цеоли'он.ія г г рода V 3 20 Щллн црлпбчнений 80 Раствориное стекло N i z 0 SiOj 9Иг0 (в пересчете кд КгО) 10,0' Щелоачой гидоозлюмосилинат состава N.^O Л1 г О 3 4 3 l 0 f i і 1L0 10 23 3,5 600 /50 900 42.3 3,5 115,5 3,6 3 . 7 0 3 , 6 9 З , 9 Ь 3 , 6 0 1 , 6 5 Иілдк оеляЄинский В? РастворюФЖ стекло N.T^O-SiOj 9Н,0 (в пересчете № % 0 ) 6,5 состава Ия.О л і . о - . - 4 S i o , * 1 1 1 , 4 3 , 5 5 3,5і* 109, цекеит f Ч ^ Н д т ( .її щ-ірійлеосії'исітіч 0 , 7 5 Pill rqofWHiiC г т р к і ч і ; п J • i i 1 ; ' чи3п і,3 ШЛАКОВЫЙ и е н е » " IT 9 2,3 t , їв («„ • t,3) 99(25 i Sil*( BlljO 0, 5 46,8 1.2,8 }9,9 1*2,0 2,1* 2 , 3 і 1,3 2.30 1721034 13 »рол,ол •рние ілСіл. Ч Ґ1І1СЛЄ Коэфф" іиент Г&р* ения оМО Tflfl гво Коэффициент «ест«ости •10*. них у с ловипх, сут 1 Предлагаемый Шлаковый цемент Г 1 ( н о = Г 1 1,19) 8/,5 - _.J „_ условия* j ISO 60 0,73 0,72 J 90 0,/1 , К , по- ле сут Т і 80 3.''5 3.50 3.51 3,52 0,71 3 , *) 3.55 3.56 3,58 0,68 0.70 0,69 0,68 3,5 З,54 3,55 ]»5Ї 0,7? 0,?1 0,70 0,70 3,fl2 3.83 3,Й9 3,90 0,71 0,70 0,69 0,69 3,^4 3.84 ї,9 3,92 0,69 0,60 0,67 0,Ь/ 3,03 3.8Ь 3.89 3.91 0,72 0,71 0,70 0,69 Ь,2} 4,25 *,Ї7 0,69 0,71 0.70 0,69 Растворимое стенпо • N. г О • 2 5 І П г ііІ1гО (а пересчете ии Натрий щавелевокислый 0,5 Дегидоатироаянная цеолитоная порила W 3 >0 [Плановый цемент [f I (Мд 1.19) 70 Растворимое creuno ЧягО> I 2 S L O , nlljO (о пересчете «Я R;-O) 7 Натрий щавелевокислый 2 Дегидратированная цеол^топ-ія порода К 3 2 ! Шлаковый цемент К I (М„ = 1,19) 55 fас«припое стекро tl-i,O* > 2Sіf^j> nlljf)(в пересчете на RjO) 12 Натрий "iH^BS ^efiOK^tnb^"^ 3 Дегидратированная цеолитовая порола « 3 30 • kfi4 Легидрэтиройэннал цеолитоная порода W 3 I0 Шлаковый цечент -V 2

ДивитисяДодаткова інформація

Назва патенту англійськоюBinder for the preparation of concrete base machine elements

Автори англійськоюKryvenko Pavlo Vasyliovych, Pushkariova Kateryna Kostiantynivna, Brodko Oksana Antonivna, Konstantynivskyi Borys Yakovych, Scherbyna Larysa Volodymyrivna

Назва патенту російськоюВяжущее для приготовления бетонных корпусных деталей станков

Автори російськоюКривенко Павел Васильевич, Пушкарева Екатерина Константиновна, Бродко Оксана Антоновна, Константиновский Борис Яковлевич, Щербина Лариса Владимировна

МПК / Мітки

МПК: C04B 7/153

Мітки: бетонних, в'яжуче, деталей, станків, приготування, корпусних

Код посилання

<a href="https://ua.patents.su/10-1547-vyazhuche-dlya-prigotuvannya-betonnikh-korpusnikh-detalejj-stankiv.html" target="_blank" rel="follow" title="База патентів України">В’яжуче для приготування бетонних корпусних деталей станків</a>

Попередній патент: Спосіб балансування одноколінчатих валів

Наступний патент: Установка для приготування рідкої опари та борошняних напівфабрикатів

Випадковий патент: Компенсуюча фрикційна запобіжна муфта