Спосіб виготовлення повітряної турбіни та повітряна турбіна

Текст

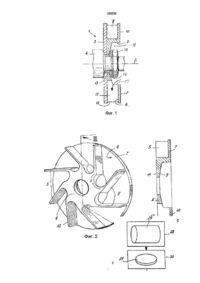

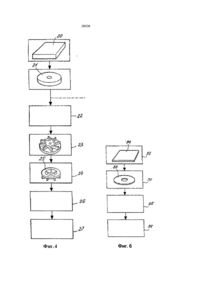

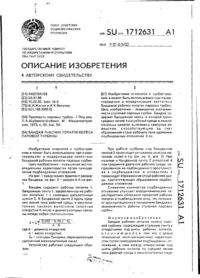

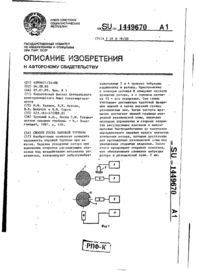

УКРАЇНА (19) UA 28036 (із) С2 (51) 6F01D1/02, 5/00 МІНІСТЕРСТВО ОСВІТИ 1 НАУКИ УКРАЇНИ ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) СПОСІБ ВИГОТОВЛЕННЯ ПОВІТРЯНОЇ ТУРБІНИ ТА ПОВІТРЯНА ТУРБІНА (21) 96083395 (22)29 08 1996 (24) 16.10.2000 '' * (31)9510205 (32)30.08 1995 (33) FR (46) 16.10.2000, Бюл. № 5 , 2000 р (72) МомюЖан-П'єр, FR , Мар тен Гі, FR (73)СОСЬЄТЕ Н АЦІОН АЛЬ Д'ЕТЮД £Т ДЕ КОНСТРУКЦЬОН ДЕ МОТЕР ДАВІАЦЬ ОН, FR (56) SU 1147538A, 1985, US 4363602A, 1982 (57) 1. Способ изготовления воздушной турбины, заключа ющийся в том, что не сколько лопа стей устанавливают между двумя фланцами, при этом первый фланец и лопасти выполняют в виде мо ноблока, а второй фланец накладывают на лопа сти моноблока, отл ичающийся тем, что фланцы и лопасти выпо лняют из волоконны х пре двари тельно отформованных заготовок из термоконст рукционного композиционного материала, причем загото вку моноблока изго тавлива ют в виде пла стины , нар ужные размеры которой вы бирают в соответствии с наружными размерами моноблока, уп лотняют её , по меньшей мере ча сти чно , так, чтобы она самостоятельно сохранила свою фор му, после чего проводят механическую обработку для придания ей формы моноблока, заготовку для второго фланца уп лотняют матрицей с после дующей ме ханической обработкой для придания ей формы второго фланца. 2 Способ по п 1, отличающийс я тем, что воло конную предварительно отформованную заготовку моноблока механически обрабатывают в частично уплотненном состоянии, после че го продолжают ее уплотнение матрицей. 3 Способ по любому из пп. 1 и 2, отличающийся тем, что для формирования лопастей ме ханиче ски обрабатывают одн у повер хность волоконной предварительно отформованной и, по меньшей мере, частично уплотненной заготовки в виде пла стины, а зону всасы вания формир уют п утем вы емки центральной части противоположной ей по верхности, оставляя при этом центральную втул ку. 4. Способ по любому из пп. 1-3, отличающийся тем, что для изготовления волоконной предварительно отформованной заготовки моноблока укладывают в плоский пакет слои двумерной волокнистой структуры и соединяют их между собой методом иглопробивания. 5. Способ по любому из пп 1-3, отличающийся тем, что волоконную предварительно отформованную заготовку моноблока выполняют из рулона, который изготавливают путем намотки двумерной ленты волокнистой структуры таким образом, чтобы слои накладывались друг на друга, и последующего соединения слоев между собой методом иглопробивания 6 Способ по любому из пп. 1-5, отлича ющийся тем, что для изготовления волоконной предварительно отформованной заготовки второго фланца укладывают в плоский пакет слои двумерной волокнистой структуры и соединяют их между собой методом иглопробивания. 7. Способ по любому из пп. 1-6, отличающийся тем, что воздушн ую турбину собирают при помощи взаимного стягивания первого фланца с лопастями со вторым фланцем в центральной части. 8 Воздушная турбина, содержащая несколько лопастей, расположенных между двумя фланцами с образованием проходов для движения газовой среды между внутренним и наружным диаметрами венца, при этом первый фланец и лопасти выпол няют в ви де моноблока , а второй фланец уста новлен на лопастях моноблока, отл ичающа яся тем, что фланцы и лопасти выполнены из термо конструкционного композиционного материала, а моноблок и второй фланец соединены при помо щи взаимного стягивания в их центральной части. 9 Воздушная турбина по п.8, отличающаяся тем, что лопасти распо ложены между вн утренней и наружной окружностями первого кольцевого фланца с о дной е го стороны , при этом фланец был выполнен е форме диска, а основания лопа стей сое динены между собой с образо ванием в центральной части втулки. 10. Воздушная турбина по п.9, отл ичающаяся тем, что толщина втулки меньше ширины лопастей. 11 Воздушная турбина по пп 9 или 10, отлича ю ща яся тем, что кольцевой фланец и втулка рас положены на противоположных поверхностях мо ноблока. 12 Воздушная тур бина по любом у из пп 9-11 , отличающаяся тем, что втулка имеет внутренний диаметр меньше диаметра фланца. 13 Воздушная тур бина по любом у из пп . 8-1 2, отл ичающаяся тем, что моноблок и второй фла нец соединены между собой п утем взаимного сжатия опорных повер хностей, принадлежащих 28036 моноблоку и второму фланцу соответственно и расположенных на уровне их центральных частей, причем каждая иг указанных опорных поверхностей имеет коническую форму, вершина которой совпадает с осью воздушной турбины и расположена на ней. 14. Воздушная турбина по любому из пп. 8-13, отличающаяся тем, что ширина лопастей уменьшается между внутренним и наружным диаметрами венца так, чтобы ограничи ть про ходы вы ход ными поперечными сечениями, равными входным поперечным сечениям. 15. Воздушная турбина по любому из пп. 8-14, отличающаяся тем, что она содержит несколько коаксиальных систем, каждая из которых включает первый фланец, лопасти и втулк у, выполненные в виде моноблока, и второй фланец, соединенные между собой при помощи взаимного стягивания в их центральной части. Предлагаемое изобретение касается воздушных турбин или воздуходувок, и в частности, воздушных турбин, предназначенных для работы в условиях очень высоких температур, обычно превышающих 1000°С. В качестве областей применения воздушны х турбин можно назвать обеспечение перемешивания или барботирования газов, а также вентиляцию в технологических печах или подобных им установках, используемых для осуществления операций физико-химической обработки при высоких температурах В рассматриваемых случаях окружающая среда в этих установках может быть образована, например, нейтральными или инертными газами. В па те н тно й ли тер а тур е (U S, па те н т 4363602А, кл. F 01D 1/34, 1982 г.) известны конструкции турбин из композиционного материала. Однако данные конструкции сложны в изготовлении и дорогостоящи. С целью избежания проблем, связанных с применением металла в качестве конструкционного материала для изготовления таких воздушных турбин, уже было предложено использовать для этой цели другие материалы, в частности, термоконстр укционные композиционные материалы. Эти материалы обычно представляют собой некоторую подкрепляющую конструкцию волокнистой структуры, или предварительно отформованную заготовку, которая упрочняется при помощи некоторой матрицы. Такие композиционные материалы отличаются высокими механическими характеристиками и способностью сохранять эти характеристики при доста точно высоких температура х, что делает эти материалы пригодными для создания тех или иных конструктивных элементов, работающи х в доста точно жестких термических условиях. Типичными примерами таких термоконструкционных композиционных материалов могут служить так называемые углерод-углеродные композиционные материалы (С-С), образованные подкрепляющей структурой из углеродных волокон и углеродной же матрицей, а также композиционные материалы с керамической матрицей (CMC), образованные подкрепляющей структурой из углеродных или керамических волокон и керамической матрицей. По сравнению с металлами термоконструкционные композиционные материалы обладают целым рядом существенных преимуществ, в частности, значительно меньшей плотностью и хорошей устойчивостью к воздействию высоких температур. Снижение массы воздушной турбины упомя нутого вы ше типа в случае ее изгото вления из таких композиционных материалов и исключение опасности появления текучести этого материала позволяют повысить допустимые скорости вращения турбины и тем самым существенно увеличить вентиляционную производительность этой турбины при тех же параметрах приводны х органов. Кроме того, термоконструкционные композиционные материалы обладают весьма высокой устойчивостью к тепловым ударам. Таким образом, термоконструкционные композиционные материалы характеризуются значительными преимуществами перед металлом в плане конструкционных характеристик, однако широкое использование этих материалов сдерживается их довольно высокой стоимостью. Кроме относительной дороговизны исходного сырья, используемого для производства композиционных материалов, основная часть упомянутой высокой стоимости этих материалов обусловлена технологическими трудностями изготовления волоконных предварительно отформованных заготовок, особенно в тех случая х, когда подлежащие изготовлению из данного композиционного материала детали имеют сложную форму, что как раз и характерно для упомянуты х воздушных турбин, а также большой длительностью технологического цикла формования, уплотнения и отверждения деталей из композиционных материалов. Задача данного изобретения состоит в том, чтобы предложить конструкцию воздушной турбины, специально приспособленную для ее изготовления из некоторого термоконструкционного композиционного материала с тем, чтобы, с одной стороны, полностью использовать преимущества этого материала по сравнению с металлами, а с другой стороны, в максимально возможной степени снизить стоимость изготовления такой воздушной турбины Объектом предлагаемого изобретения в соответствии с одним из его аспектов является способ изготовления воздушной турбины, содержащей несколько лопастей, располагающи хся между двумя панелями или фланцами и ограничивающих проходы для циркуляции газовой среды между внутренним венцом и наружным венцом, причем как упомянутые лопасти, так и упомянутые фланцы изготовлены из терм о конструкционного композиционного материала. В соответствии с предлагаемым способом а) изготавливается первая деталь в виде единой моноблочной части из термоконструкционного композиционного материала, образующая первый 28036 фланец и лопасти данной воз душной турбины , путем выполнения следующих этапов - изготовление первой волоконной предвари тельно отформованной загото вки в ви де пласти ны, имеющей нар ужные размеры, выбранные в функции наружных размеров изготавливаемой первой детали, - уплотнение, по меньшей мере части чное, упомянутой первой волоконной предварительно отформованной заготовки таким образом, чтобы эта за гото вка по меньшей мере могла самостоя тельно сохранять свою форму, - механи ческая обрабо тка упомянутой и по меньшей мере частично упло тненной первой во локонной предварительно отформованной заго товки для придания ей необходимой формы упо мянутой первой детали, б) изготавливается вторая деталь, образующая второй фланец, е виде единой моноблочной части из термоконструкционного композиционного материала путем изготовления второй волоконной предварительно отформованной заготовки, уплотнения этой волоконной заготовки матрицей и последующей механической обработки с целью получения упомянутой второй детали, с) осуществляется сборка данной воздушной турбины путем наложения упомянутой второй детали на лопасти упомянутой первой детали и их взаимного сжатия Таким образом, данная воздушная турбина в своей основной конструктивной части состоит всего из двух де талей, что упрощает сборку такой турбины, \л каждая из этих деталей изготовлена на основе одной волоконной предварительно отформованной заготовки, имеющей достато чно простую геометрическую форму Это, вполне очевидно, справедливо для второй детали, поскольку она образует просто фланец, и вторая волоконная предварительно отформованная заготовка может быть выполнена просто в виде пластины Что касается первой детали, то она, в соответствии с предлагаемым изобретением, изготавливается путем механической обработки промежуточной заготовки, полученной из первой волоконной предварительно отформованной заготовки, также имеющей форму пластины В предпочтительном варианте реализации упомянутая первая волоконная предварительно отформованная заготовка подвергается механической обработке а лишь частично уплотненном или просто закрепленном для удержания формы состоянии, а окончательное уплотнение этой промежуточной заготовки матрицей осуществляется уже после упомянутой механической обработки Ме ханическая обработка первой детали приводит к значительным потерям исходного материала, так что предлагаемое изобретение больше всего, но не исключительно, подходит для изготовления воздушны х турбин малого диаметра В данном случае под турбинами малого диаметра следуе т понимать такие воздушные турбины, диаметр наружного венца которых не превышает 50Q мм В соответствии с др угой выгодной особенностью способа в соответствии с предлагаемым изобретением сборка воздушной турбины производится простым взаимным сжатием упомянутой J первой детали и упомянутой второй детали э зоне их центральных частей Было отмечено, что только одно это центральное сжатие удовлетворительно обеспечивает сборку воздушных турбин, предназначенных для любых режимов функционирования, благодаря достаточно высокой жесткости используемого композиционного материала Это утверждение справедливо тем в большей степени, чем меньше наружный диаметр данной воздушной турбины Таким образом, отпадает необходимость в использовании элементов взаимного стягивания деталей турбины типа винтов, проходящих сквозь обе соединяемые детали В данном случае речь идет о весьма существенном преимуществе, поскольку в противном случае упомянутые крепежные элементы также должны быть изготовлены из композиционного материала для того, чтобы они могли выдерживать высокие эксплуатационные температуры и обладали собственным коэффициентом теплового расширения, сопоставимым с коэффициентом теплового расширения соединяемых деталей Необходимость использования крепежных элементов, изготовленных из композиционных материалов, весьма неблагоприятным образом могла бы повлиять на стоимость воздушной турбины в целом. Предварительно отформованные волоконные заготовки изготавливаются с применением технологий, которые сами по себе известны Таким образом, как первая, так и вторая предварительно отформованные заготовки могут быть изготовлены в виде плоского пакета двумерных слоев волокнистой структуры, соединенных между собой с использованием иглопробивной технологии В качестве возможного варианта практической реализации и с учетом того обстоятельства, что упомянутая первая деталь должна иметь довольно большую толщину, первая предварительно отформованная волоконная заготовка может быть изготовлена путем наматывания двумерной ленты волокнистой структуры последовательно накладываемыми друг на др уга слоями и соединения эти х слоев между собой также при помощи иглопробивной технологии Объектом предлагаемого изобретения в соответствии с другим его аспектом является также собственно воздушная турбина, содержащая несколько лопастей, располагающихся между двумя фланцами и определяющих проходы для циркуляции газовой среды между внутренним и наружным диаметрами венца, причем упомянутые лопасти и упомянутые фланцы изготовлены из термоконструкционного композиционного материала. Предлагаемая воздушная турбина отличается тем, что она содержит первую и вторую детали, каждая из которых изготовлена в виде единой моноблочной и части из термоконструкционного композиционного материала, причем первая деталь образует первый фланец и лопасти данной воздушной турбины, тогда как вторая деталь образует второй фланец, прижатый к лопастям первой детали В предпочтительном варианте реализации упомянутые детали стяги ваются др уг с другом только на уровне их центральных частей Другие особенности и преимущества предлагаемого изобретения будут показаны в приведен 28036 ном ниже описании и в не являющимся органическом примере его практической реализации, где даются ссылки на приведенные в приложении фигуры, среди которых' - Фиг. 1 представляет собой схематический вид в разрезе, показывающий воздушн ую турбину в соответствии с предлагаемым изобретением, смонтированную на приводном валу; - Фиг. 2 представляет собой схемати ческий перспективный вид, показывающий первую деталь воздушной турбины, изображенной на фиг. 1; - Фиг. 3 представляет собой схемати ческий вид в частичном разрезе по линии ІІІ-Ш показан ной на фиг. 2; - Фиг. 4 схематически показывает последова тельность выполнения различных этапов изготов ления первой констр уктивной детали воздушной турбины, представленной на фиг. 1; - Фиг 5 схемати чески показывает последова тельность выполнения различных этапов, относя щихся к возможному варианту изготовления воло конной предварительно отформованной заготов ки, предназначенной для получения первой конст руктивной детали воздушной турбины, показанной на фиг. 1; - Фиг. 6 схематически показывает последова тельность выполнения различных этапов изготов ления второй констр ук тивной детали воздушной турбины, показанной на фиг. 1; - Фиг. 7 предста вляет собой схематический вид в разрезе, показывающий вариант реализации воздушной турбины в соответствии с предлагае мым изобретением; - Фиг. 8 представляет собой схемати ческий вид в разрезе, показывающий е ще один возмож ный вариан т реализации воздушной турбины в соответствии с предлагаемым изобретением. На фиг. 1 в поперечном разрезе схематически показана воздушная турбина 1, содержащая две моноблочные детали 2, 3, изготовленные из термоконструкционного композиционного материала и соединенные между собой путем взаимного стягивания на приводном валу 4. Упомянутые детали 2 и 3 изготовлены, например, из уже упоминавшегося выше углерод-углеродного композиционного материала (С-С) или из композиционного материала с керамической матрицей типа материала C-SiC (подкрепляющий элемент из волокон углерода и матрица из карбина кремния). Деталь 2 (см. фиг 1, 2 и 3) содержит несколько лопастей 5, которые располагаются на внутренней поверхности 6 кольцевого фланца 7 в форме диска. Лопасти 5 проходят между внутренней окружностью и внешней окружностью упомянутого фланца 7 строго перпендикулярного к его внутренней поверхности. Пятки 8 лопастей 5 соединяются в центральной части и образуют втулку 9, вн утренний диаметр которой существенно меньше диаметра диска 7 Кроме того, втулка 9 имеет толщину, меньшую ширины лопастей, и удалена от фланца 7 вдоль оси А данной воздушной турбины таким образом, что наружная поверхность 10 фланца, с одной стороны, и наружная поверхность 11 втулки вместе с продольными краями 12 лопастей 5, с другой стороны, образуют противоположные поверхности упомянутой детали 2. Деталь 3 представляет собой кольцевой фланец в форме диска, наружный диаметр которого равен наружному диаметру фланца 7, а внутренний диаметр равен внутреннему диаметру втулки 9. Эта деталь 3 накладывается на наружную поверхность 11 втулки 9 и на продольные кромки 12 лопастей 5. Взаимное стягивание деталей 2 и 3 осуществляется путем блокировки между кольцевым выступом 13 приводного вала 4 и кольцом 14 при помощи гайки 15 Всасывание окружающей текучей среды данной воздушной турбиной осуществляется из пространства 16 , которое располагае тся между фланцем 7 и втулкой 9 и о хвачено вн утренним венцом 17 воздушной турбины на уровне оснований лопастей 5 Отбрасывание всосанной таким образом текучей среды осуществляется через наружный диаметр венца 18 данной воздушной турбины на уровне концов лопастей 5 после ее продвижения через проходы 19, ограниченные лопастями 5 и фланцами 7 и 3. Относительно высокая жесткость используемого в данном случае термоконструкционного композиционного материала оказывается достаточной для того, чтобы только одно лишь усилие сжатия на уровне центральных частей 2 и 3 удерживало эти детали в надежно соединенном состоянии, в том числе и в процессе нормального функционирования данной воздушной турбины Как уже было отмечено выше, это тем более справедливо, что предлагаемое изобретение предпочтительным образом применяется к воздушным турбинам малого диаметра, то есть к турбинам, наружный диаметр которых не превышает 500 мм Как это схематически показано на фиг. 1, поверхности втулки 9 и фланца 3, на которые опираются выступ 13 и кольцо 14, имеют коническую форму так же, как и соответствующие им поверхности этого выступа 13 и кольца 14. Эти конические опорные поверхности имеют точно совпадающие воображаемые вершины, располагающиеся на оси А данной воздушной турбины. Таким образом, возможные различия в величинах теплового расширения между, с одной стороны, деталями 2 и 3, и с другой стороны, приводным валом 4 и кольцом 14, будут приводить к взаимному скольжению этих элементов друг относительно друга и не будут иметь разрушающего эффекта. Последовательность выполнения различных этапов процесса изготовления детали 2 схематически представлена на фиг. 4. Упомянутая деталь 2 изготавливается из некоторой заготовки волокнистой структуры, имеющей форму пластины 20 (фаза 41). Такая заготовка может быть получена, например, путем набирания пакета уложенных друг на др уга плашмя двумерных слоев материала волокнистой структуры, например, полотнищ из волокон или нитей, слоев ткани и т.п., и соединения эти х слоев между собой с использованием иглопробивной технологии. Способ создания заготовок волокнистой структуры упомянутого выше типа описан в патенте Франции FR-A-2584106. Первая предварительно отформованная заготовка 21 кольцевой формы вырезается из пластины 20, причем размеры этой заго то вки 21 выби 28036 раются в функции требуемых размеров подлежащей изготовлению детали 2 (фаза 42). Далее упомянутая предварительно отформованная заготовка 21 подвергается первому этапу уплотнения при помощи матрицы используемого в данном случае термоконструкционного композиционного материала (фаза 22). Это уплотнение осуществляется таким образом, чтобы только консолидировать или закрепить данную предварительно отформованную заготовку, то есть связать между собой волокна этой заготовки и придать ей жесткость, достаточную для обеспечения возможности манипуляцией с ней и осуществления ее механической обработки. Упомянутое уплотнение волоконной заготовки осуществляется с использованием способа, который сам по себе известен, либо так называемым «жидким способом», то есть путем пропитки некоторым «предшественником» матрицы в жидком состоянии с последующей трансформацией этого «предшественника». Закрепленная таким образом предварительно отформованная заготовка подвергается далее первой фазе механической обработки, в ходе которой на одной из сторон этой заготовки формируются лопасти данной воздушной турбины (фаза 23), а затем подвергается и второй фазе механической обработки, в ходе которой с противоположной по отношению к уже сформованным лопастям стороны в этой заготовке осуществляется выборка материала из ее центральной части таким образом, чтобы сформировать зону всасывания данной воздушной турбины, оста вляя при этом необходимую часть, образующую втулку этой воздушной турбины (фаза 24). Упомянутая предварительно отформованная, закрепленная и механически обработанная заготовка 25 подвергается затем одному или нескольким циклам уплотнения вплоть до получения требуемой степени этого уплотнения при помощи матрицы используемого в данном случае композиционного материала (фаза 26). Окончательно уплотненная таким образом предварительно отформованная заготовка подвергается после этого завершающей или чистовой механической обработке для получения точных размеров изготавливаемой детали 2 (фаза 27). Выше была рассмотрена фаза механической обработки предварительно отформованной заготовки после ее предварительного закрепления и перед полным уплотнением этой заготовки, что объективно благоприятствует окончательному уплотнению, поскольку такую операцию значительно труднее выполнять достаточно равномерным и однородным образом в толстых волокнистых структура х. Однако, не исключается и вариант осуществления механической обработки предварительно отформованной заготовки после полного и окончательного ее уплотнения. В соответствии с другим возможным вариантом реализации, схематически проиллюстрированным на фиг. 5, предварительно отформованная заготовка детали 2 создается из цилиндрической заготовки волокнистой структуры 20, изготавливаемой путем намотки двумерной ленты волокнистой структуры на некоторую оправку накладываемыми друг на друга слоями и последующего соединения эти х слоев между собой с и спользо ванием иглопробивной технологии (фаза 28). Способ получения заготовок волокнистой структуры упомянутого выше типа описан в патенте Франции FR-A-2584107 Предварите льно отформованные заго товки 29, кольцевой формы отрезаются от цилиндрической заготовки 29, волокнистой структуры по располагающимся радиально плоскостям (фаза 30). Каждая такая предварительно отформованная заготовка 29, затем подвергается дальнейшей обработке таким же образом, как и предварительно отформованная заготовка 21 на фиг 4. Как схематически показано на фиг. 6 деталь 3 выполняется из некоторой заготовки волокнистой структуры 31, имеющей форму пластины. Эта заготовка волокнистой структуры может быть получена, например, путем набирания пакета уложенных друг на др уга плашмя двумерных слоев материала волокнистой структуры и последующего соединения этих слоев между собой с использованием иглопробивной технологии (фаза 32). Предварительно отформованная заготовка 33 кольцевой формы вырезается из упомянутой пластины 31, причем размеры этой вырезаемой заготовки выбираются в функции размеров детали 3, которую необходимо получить в конечном счете (фаза 34), Затем эта предварительно отформованная заготовка 33 подвергается уплотнению матрицей данного композиционного материала, причем это уплотнение осуществляется путем химической инфильтрации в парообразной фазе или так называемым «жидким способом», то есть путем пропитки (фаза 35). Далее предварительно отформованная и уже уплотненная матрицей заготовка подвергается окончательной механической обработке с целью доведения ее до требуемых размеров изготавливаемой в данном случае де тали 3 (фаза 36) Могут быть рассмотрены и другие формы практической реализации воздушной турбины, состоящей из двух моноблочных деталей, изготовленных из термоконструкционного композиционного материала и образующи х два фланца с лопастями и втулк у. Воздушная турбина 37, схематически показанная на фиг. 7, в основном состоит из двух деталей 38 и 39, изготовленных из термоконструкционного композиционного материала. Эта воздушная турбина отличается от турбины, схематически показанной на фиг 1, тем, что в этой детали 38 лопасти 40 имеют высоту, уменьшающуюся между вн утренним венцом 41 и наружным венцом 42 данной воздушной турбины. Эта уменьшающаяся высота лопастей позволяет определенным образом компенсировать то обстоятельство, что ширина проходов 43, ограниченных лопастями 40, возрастает между внутренним венцом и наружным венцом, таким образом, чтобы площади входного и вы ходно го поперечных сечений про ходо в 43 были практически одинаковыми. Фланец 39, прижатый к упомянутой детали 38, в этом случае имеет форму диска в своей центральной части 44, прижатой к втулке 45, и коническую форму в своей периферийной части, прижатой к лопастям 40. 28036 Для изготовления такого фланца 39 можно использовать кольцеаую предварительно отформованную волоконную заготовку в виде диска, которой придается с помощью специальной формообразующей оснастки необходимая форма, после чего осуществляется закрепление полученной формы путем частичного уплотнения заготовки без удаления упомянутой оснастки. После упомянутого закрепления полученной таким образом заготовки она может быть освобождена от упомянутой оснастки для продолжения ее уплотнения. Как уже было сказано выше, предлагаемое изобретение предпочтительным образом применяется для воздушных турбин, имеющих относительно небольшой наружный диаметр Производительность такой воздушной турбины при заданной величине ее диаметра может быть увеличена или уменьшена путем соответствующего увеличения или уменьшения высоты проходов, предназначенных для движения газовой среды, то есть соответствующего изменения общей толщины данной воздушной турбины Поскольку потери материала, неизбежно уходящего в стружку в процессе механической обработки лопастей воздушной турбины, возрастают по мере увеличения высоты этих лопастей, та при реализации таких воздушны х турбин из соображений снижения их стоимости целесообразно ограничить общую толщину используемой турбины так, чтобы она, например, не превышала 100 мм. Одним из возможных технических решений проблемы увеличения производительности воздушной турбины в этих условиях может быть соединение двух турбин 46 и 47 на одной и той же оси, как это схематически показано на фиг 8. Каждая из двух упомянутых турбин состоит из двух моноблочных деталей, изготовленных из термоконструкционного композиционного материала, причем первая деталь 48 и 49 образует лопасти 50, 51, фланец 52, 53 и втулку 54, 55, а вторая деталь 56, 57 образует фланец. Упомянутая воздушная турбина 46 подобна турбине 1, схематически показанной на фиг. 1 , тогда как упомянутая воздушная турбина 47 отличается от нее расположением своих лопастей Действи тельно, расположение лопастей 51 на детали 49 является симметричным относительно радиальной плоскости расположению лопастей 50 на детали 48 Таким образом, в том случае, когда турбины 1 и 47 присоединены друг к другу в результате взаимного контакта между наружными поверхностями фланцев 52, 53, лопасти 50, 51 определяют проходы для движения газовой среды, ориентированные аналогичным образом по отношению к общей оси двух эти х воздушных турбин Детали 46, 56, 57, 49 соединены вместе путем взаимного стягивания на общем приводном валу 58 между выступом 60 и кольцом 59, при помощи гайки 61 Поверхности втулок 54 и 55, на которые опираются выступ 60 и кольцо 59, имеют коническую форму, так же, как и соответствующие поверхности упомянутого выступа и упомянутого кольца. Дополнительное кольцо 62, имеющее треугольное поперечное сечение, вставлено между фланцами 56 и 57, причем поверхности эти х фланцев, упирающиеся в кольцо 62, имеют коническую форму. Опорные конические поверхности контакта фланца 56 с кольцом 62 и втулки 54 с выступом 60 имеют совпадающие воображаемые вершины, располагающиеся на общей оси двух воздушных турбин, так же, как и конические поверхности упора фланца 57 в кольцо 62 и втулки 55 в кольцо 59. Таким образом, любые изменения размеров, имеющие тепловое происхождение, между деталями воздушных турбин, с одной стороны, и приводным валом и кольцами стягивания, с другой стороны, могут быть компенсированы скольжением параллельно соответствующим коническим упорным поверхностям аналогично тому, как это происходит в воздушной турбине 1, показанной на фиг. 1. Фиг. 1 28036 Фиг. 4 Фиг. 6 s Г1 ro 00 о 0х//У ГА 28036 ДП "Український інститут промислової власності" (Укрпатент) Бульв. Лесі Українки, 26, Київ, 01133, Україна (044) 254-42-30, 295-61-97 Підписано до друку в$.Р% 2001 р. Формат 60x84 1/8. °бсяг J.QS, обл.-вид. арк. Тираж 50 прим. Зам $* УкрІНТЕІ Вул. Горького, 180, Київ, 03680 МСП, Україна (044) 268-25-22 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to make air turbine and air turbine

Автори англійськоюMomue Jean-Pierre, Martin Gui

Назва патенту російськоюСпособ изготовления воздушной турбины и воздушная турбина

Автори російськоюМомю Жан-Пьер, Мартен Ги

МПК / Мітки

Мітки: спосіб, повітряна, виготовлення, турбіни, повітряної, турбіна

Код посилання

<a href="https://ua.patents.su/10-28036-sposib-vigotovlennya-povitryano-turbini-ta-povitryana-turbina.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення повітряної турбіни та повітряна турбіна</a>

Попередній патент: Спосіб лікування метастазів пухлин

Наступний патент: Протипухлинний засіб, виділений з слизової кишечника, спосіб його виділення

Випадковий патент: n-(4-метоксибензолсульфамідо-) сукциніміднатрій, який проявляє анальгезуючу, антиоксидантну та гепатозахисну активність