Фільтруючий елемент трубчастого типу

Формула / Реферат

1. Фільтруючий елемент трубчастого типу, що виконаний у вигляді об’ємної конструкції круглого поперечного перерізу з послідовно розміщених шарів фільтрувального матеріалу, який відрізняється тим, що він додатково містить кінцеві ущільнення, фільтрувальний матеріал виконаний у вигляді нитки, шар фільтрувального матеріалу виконаний у вигляді згаданих ниток, які розміщені одна біля одної в поздовжньому перерізі об’ємної конструкції фільтруючого елемента, нитки у двох шарах розміщені або одна над одною, або в шаховому порядку, нитка виконана зі зміною своєї товщини від максимальної до мінімальної по довжині нитки, нитка виконана або з волокнисто-пористого поліпропілену, або поліетилену, або співполімеру пропілену, або з будь-якого іншого полімерного матеріалу, нитка по довжині виконана або з одного типу матеріалу, або з декількох типів матеріалів, причому кінцеві ущільнення виконані у вигляді кільця із зовнішнім і внутрішнім діаметром, які відповідають зовнішньому й внутрішньому діаметру об’ємної конструкції фільтруючого елемента, площини торцевих поверхонь об’ємної конструкції фільтруючого елемента розташовані або перпендикулярно поздовжній осі згаданого фільтруючого елемента, або під кутом до поздовжньої осі, або під кутом та перпендикулярно до зазначеної поздовжньої осі, одна з поверхонь кільцевого кінцевого ущільнення виконана плоскою, а інша - опуклою, кінцеві ущільнення встановлені по обох торцях об’ємної конструкції трубчастого типу, згадані кінцеві ущільнення закріплені до обох торців об’ємної конструкції трубчастого типу по плоскій стороні за допомогою компаунда, причому максимальна товщина нитки вибрана не менше 3 мм, а мінімальна - не більше 0,01 мкм, довжина об’ємної конструкції трубчастого типу виконана не менше 20 мм, товщина стінки об’ємної конструкції трубчастого типу виконана не менше 2 мм, об’ємна конструкція трубчастого типу виконана із зовнішнім діаметром не менше 10 мм, а внутрішнім - не менше 1 мм.

2. Фільтруючий елемент за п. 1, який відрізняється тим, що об’ємна конструкція трубчастого типу виконана не менше, ніж із двох шарів фільтрувального матеріалу.

3. Фільтруючий елемент за п. 1 і п. 2, який відрізняється тим, що зовнішній шар об’ємної конструкції трубчастого типу, що виконана з N шарів фільтрувального матеріалу, виконаний з нитки з максимальною її товщиною в поперечному перерізі, а внутрішній шар - з нитки з мінімальною її товщиною в поперечному перерізі.

4. Фільтруючий елемент за пп. 1-3, який відрізняється тим, що нитки в шарах об’ємної конструкції фільтруючого елемента розміщені із зазором від 1 до 200 мкм.

5. Фільтруючий елемент за п. 1, який відрізняється тим, що кінцеві ущільнення розташовані своєю опуклою зовнішньою поверхнею убік від торця об’ємної конструкції фільтруючого елемента.

6. Фільтруючий елемент за п. 1 і п. 5, який відрізняється тим, що опукла поверхня кінцевого ущільнення виконана або симетричної, або несиметричної форми у поперечному перерізі.

7. Фільтруючий елемент за п. 1, який відрізняється тим, що кільцеве кінцеве ущільнення виконане або з гуми, або з будь-якого іншого пружного матеріалу.

8. Фільтруючий елемент за п. 1, який відрізняється тим, що нитка виконана або природного кольору матеріалу, що застосований для виготовлення нитки, або кольору барвника, що доданий у згаданий матеріал.

Текст

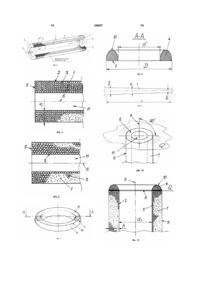

1. Фільтруючий елемент трубчастого типу, що виконаний у вигляді об’ємної конструкції круглого поперечного перерізу з послідовно розміщених шарів фільтрувального матеріалу, який відрізняється тим, що він додатково містить кінцеві ущільнення, фільтрувальний матеріал виконаний у вигляді нитки, шар фільтрувального матеріалу виконаний у вигляді згаданих ниток, які розміщені одна біля одної в поздовжньому перерізі об’ємної конструкції фільтруючого елемента, нитки у двох шарах розміщені або одна над одною, або в шаховому порядку, нитка виконана зі зміною своєї товщини від максимальної до мінімальної по довжині нитки, нитка виконана або з волокнистопористого поліпропілену, або поліетилену, або співполімеру пропілену, або з будь-якого іншого полімерного матеріалу, нитка по довжині виконана або з одного типу матеріалу, або з декількох типів матеріалів, причому кінцеві ущільнення виконані у вигляді кільця із зовнішнім і внутрішнім діаметром, які відповідають зовнішньому й внутрішньому діаметру об’ємної конструкції фільтруючого елемента, площини торцевих поверхонь об’ємної конструкції фільтруючого елемента розташовані або перпендикулярно поздовжній осі згаданого фільтруючого елемента, або під кутом до поздовжньої осі, або під кутом та перпендикулярно до зазначеної поздовжньої осі, одна з поверхонь кільцевого кінцевого ущільнення виконана плоскою, а інша - опуклою, кінцеві ущільнення встановлені по обох торцях об’ємної конструкції трубчастого типу, згадані кінцеві ущільнення закріплені до обох торців об’ємної конструкції трубчастого типу по плоскій стороні за допомогою компаунда, причому максимальна товщина нитки 2 (19) 1 3 Корисна модель відноситься до галузі машинобудування, зокрема, до фільтрів, призначених для видалення рідини й твердих домішок з газоподібних і рідких речовин, а саме, до фільтруючих елементів трубчастого типу, які встановлюються у фільтрах, призначених, наприклад, для очищення паливного й пускового газу газотурбінних установок. Спосіб виготовлення фільтруючих елементів на основі волокнисто-пористих матеріалів (ВПМ) з відкритими порами, відрізняється від інших, що виготовлялися раніше й застосовуваних у галузях нафтогазової промисловості тим, що по-перше: основною сировиною для виробництва ВПМ є екологічно чистий матеріал, - поліетилен, поліпропілен, сополімер пропілену, а у виробництві фільтруючих елементів із ВПМ не застосовуються зв’язувальні речовини, змащення й поверхнево-активні речовини; по-друге: висока хімічна стійкість полімерів до широкого спектра реагентів дозволяє використовувати фільтруючі матеріали із ВПМ практично у всіх галузях нафтогазової промисловості. Найважливішою відмінністю таких фільтруючих елементів є відсутність міграції волокон з фільтруючого шару, а регульована зміна пористості глибинного фільтруючого шару дозволяє виготовляти фільтруючі елементи, що сполучають у собі попередній і фінішний фільтр. До наступних відмінностей можна віднести можливість виготовлення фільтруючих елементів, комбінуючи матеріал фільтра по перетину (наприклад: поліетилен/поліпропілен). Незаперечною перевагою використання ВПМ у фільтруючих елементах є їхня низька вартість у порівнянні з металевими, фторопластовими й керамічними фільтрами, а також більш тривалий період експлуатації у порівнянні з бавовняними й паперовими фільтрами. Відомий фільтруючий елемент трубчастого типу, що виконаний у вигляді об’ємної конструкції круглого поперечного перерізу з послідовно розміщених шарів фільтрувального матеріалу, при цьому фільтрувальний матеріал виконаний із спресованих між собою металевих порошків з частинками шарової форми [1]. До недоліків відомого фільтруючого елемента відноситься те, що вони мають високий гідравлічний опір, а тонкість фільтрації недостатня для очищення газів. Можлива поява свищів у сполучних вузлах, тому що не забезпечена герметичність з’єднань. До недоліків відноситься й те, що при застосуванні металевих порошків як фільтрувального матеріалу, відбувається віднесення частинок самого фільтруючого елемента, що, у свою чергу, приводить до засмічення форсунок камери згоряння. Недостатня тонкість фільтрації приводить й до того, що у форсунки двигуна попадають механічні домішки (що призведе до нетривалої експлуатації й наступної необхідності виконання капітального ремонту). Відомий фільтруючий елемент трубчастого типу, що виконаний у вигляді об’ємної конструкції 30607 4 круглого поперечного перерізуз послідовно розміщених шарів фільтрувального матеріалу, при цьому фільтрувальний матеріал містить пори із середнім розміром 60-95мкм [2]. До недоліків відомого фільтруючого елемента відноситься те, що вони мають високий гідравлічний опір, а тонкість фільтрації є недостатньою для очищення газів. Найбільш близьким технічним рішенням як по суті, так і по результату, що досягається, яке обрано за прототип, є фільтруючий елемент трубчастого типу, що виконаний у вигляді об’ємної конструкції круглого поперечного перерізу з послідовно розміщених шарів фільтрувального матеріалу [3]. До недоліків відомого фільтруючого елемента трубчастого типу, що обраний за прототип, відноситься те, що вони мають високий гідравлічний опір, а тонкість фільтрації недостатня для очищення газів. До недоліків відомого фільтруючого елемента трубчастого типу, що обраний за прототип, відноситься те, що фільтруючий елемент виконаний з паперу, а це накладає обмеження на період експлуатації. В основу корисної моделі покладена задача шляхом застосування нового фільтрувального матеріалу з високим показником пористості й створення з нього багатошарової структури фільтруючого елемента з поступовим підвищенням тонкості фільтрації по шарах згаданого фільтруючого елемента, забезпечити низький гідравлічний опір і підвищення якості очищення газоподібних і рідких речовин шляхом видалення рідини й твердих домішок із зазначених газоподібних і рідких речовин. Суть корисної моделі у фільтруючому елементі трубчастого типу, що виконаний у вигляді об’ємної конструкції круглого поперечного перерізу з послідовно розміщених шарів фільтрувального матеріалу, полягає в тому, що він додатково містить кінцеві ущільнення, фільтрувальний матеріал виконаний у вигляді нитки, шар фільтрувального матеріалу виконаний у вигляді згаданих ниток, які розміщені одна біля другої в поздовжньому перетині об’ємної конструкції фільтруючого елемента, нитки у двох шарах розміщені або одна над другою, або в шаховому порядку, нитка виконана зі зміною своєї товщини від максимальної до мінімальної по довжині нитки, нитка виконана або з волокнисто-пористого поліпропілену, або поліетилену, або сополімеру пропілену, або з будь-якого іншого полімерного матеріалу, нитка по довжині виконана або з одного типу матеріалу, або з декількох типів матеріалів. Суть корисної моделі полягає і в тому, що кінцеві ущільнення виконані у вигляді кільця із зовнішнім і внутрішнім діаметром, які відповідають зовнішньому й внутрішньому діаметру об’ємної конструкції фільтруючого елемента, площини торцевих поверхонь об’ємної конструкції фільтруючого елемента розташовані або перпендикулярно поздовжньої осі згаданого фільтруючого елемента, або під кутом до поздовжньої осі, або під кутом та перпендикулярно 5 до зазначеної поздовжньої осі, одна з поверхонь кільцевого кінцевого ущільнення виконана плоскою, а інша - опуклою, кінцеві ущільнення встановлені по обох торцях об’ємної конструкції трубчастого типу, згадані кінцеві ущільнення закріплені до обох торців об’ємної конструкції трубчастого типу по плоскій стороні за допомогою компаунда. Суть корисної моделі полягає також і в тому, що максимальна товщина нитки обрана не менше 3мм, а мінімальна - не більше 0,01мкм, довжина об’ємної конструкції трубчастого типу виконана не менше 20мм, товщина стінки об’ємної конструкції трубчастого типу виконана не менше 2мм, об’ємна конструкція трубчастого типу виконана із зовнішнім діаметром не менше 10мм, а внутрішнім - не менше 1мм, об’ємна конструкція трубчастого типу виконана не менше, ніж із двох шарів фільтрувального матеріалу, зовнішній шар об’ємної конструкції трубчастого типу, що виконана з N шарів фільтрувального матеріалу, виконаний з нитки з максимальною її товщиною в поперечному перерізі, а внутрішній шар - з нитки з мінімальною її товщиною в поперечному перерізі, нитці в шарах об’ємної конструкції фільтруючого елемента розміщені із зазором від 1 до 200мкм, кінцеві ущільнення розташовані своєю опуклою зовнішньою поверхнею убік від торця об’ємної конструкції фільтруючого елемента, опукла поверхня кінцевого ущільнення виконана або симетричної, або несиметричної форми у поперечному перерізі, кільцеве кінцеве ущільнення виконане або з гуми, або з будь-якого іншого пружного матеріалу, а нитка виконана або природного кольору матеріалу, що застосований для виготовлення нитки, або кольору барвника, що доданий у згаданий матеріал. Порівняльний аналіз технічного рішення з прототипом дозволяє зробити висновок, що фільтруючий елемент трубчастого типу, який заявляється, відрізняється тім, що він додатково містить кінцеві ущільнення, фільтрувальний матеріал виконаний у вигляді нитки, шар фільтрувального матеріалу виконаний у вигляді згаданих ниток, які розміщені одна біля другої в поздовжньому перетині об’ємної конструкції фільтруючого елемента, нитки у двох шарах розміщені або одна над другою, або в шаховому порядку, нитка виконана зі зміною своєї товщини від максимальної до мінімальної по довжині нитки, нитка виконана або з волокнисто-пористого поліпропілену, або поліетилену, або сополімеру пропілену, або з будь-якого іншого полімерного матеріалу, нитка по довжині виконана або з одного типу матеріалу, або з декількох типів матеріалів, при цьому кінцеві ущільнення виконані у вигляді кільця із зовнішнім і внутрішнім діаметром, які відповідають зовнішньому й внутрішньому діаметру об’ємної конструкції фільтруючого елемента, площини торцевих поверхонь об’ємної конструкції фільтруючого елемента розташовані або перпендикулярно поздовжньої осі згаданого фільтруючого елемента, або під кутом до поздовжньої осі, або під кутом та перпендикулярно до зазначеної поздовжньої осі, одна з поверхонь кільцевого кінцевого ущільнення виконана 30607 6 плоскою, а інша - опуклою, кінцеві ущільнення встановлені по обох торцях об’ємної конструкції трубчастого типу, згадані кінцеві ущільнення закріплені до обох торців об’ємної конструкції трубчастого типу по плоскій стороні за допомогою компаунда, причому максимальна товщина нитки обрана не менше 3мм, а мінімальна - не більше 0,01мкм, довжина об’ємної конструкції трубчастого типу виконана не менше 20мм, товщина стінки об’ємної конструкції трубчастого типу виконана не менше 2мм, об’ємна конструкція трубчастого типу виконана із зовнішнім діаметром не менше 10мм, а внутрішнім - не менше 1мм, об’ємна конструкція трубчастого типу виконана не менше, ніж із двох шарів фільтрувального матеріалу, зовнішній шар об’ємної конструкції трубчастого типу, що виконана з N шарів фільтрувального матеріалу, виконаний з нитки з максимальною її товщиною в поперечному перерізі, а внутрішній шар - з нитки з мінімальною її товщиною в поперечному перерізі, нитки в шарах об’ємної конструкції фільтруючого елемента розміщені із зазором від 1 до 200мкм, кінцеві ущільнення розташовані своєю опуклою зовнішньою поверхнею убік від торця об’ємної конструкції фільтруючого елемента, опукла поверхня кінцевого ущільнення виконана або симетричної, або несиметричної форми в поперечному перерізі, кільцеве кінцеве ущільнення виконане або з гуми, або з будь-якого іншого пружного матеріалу, а нитка виконана або природного кольору матеріалу, що застосований для виготовлення нитки, або кольору барвника, що доданий у згаданий матеріал. Таким чином, фільтруючий елемент трубчастого типу, який заявляється, відповідає критерію корисної моделі «новизна». Суть корисної моделі пояснюється за допомогою ілюстрацій, де на Фіг.1 показана конструктивно-компонувальна схема фільтруючого елемента трубчастого типу, що заявляється, на виді 3/4 спереду, на Фіг.2 показана конструктивнокомпонувальна схема фільтруючого елемента трубчастого типу, що заявляється, у поздовжньому перерізі, на Фіг.3 показаний зовнішній вигляд нитки, на Фіг.4 показана схема розміщення ниток у поздовжньому перетині об’ємної конструкції фільтруючого елемента, на Фіг.5-6 показані варіанти розміщення ниток у поздовжньому перетині об’ємної конструкції фільтруючого елемента, на Фіг.7 показаний загальний вигляд кінцевого ущільнення, на Фіг.8 показане кінцеве ущільнення у поперечному перетині А-А, на Фіг.9 показаний варіант конструктивного виконання нитки по її довжині, на Фіг.10 показана схема виконання торцевих поверхонь об’ємної конструкції фільтруючого елемента, на Фіг.11 показана схема закріплення кінцевого ущільнення на торцевій поверхні об’ємної конструкції фільтруючого елемента, на Фіг.12 показана схема варіанта виконання об’ємної конструкції фільтруючого елемента, на Фіг.13 показана схема розміщення ниток різної товщини у шарах об’ємної конструкції фільтруючого елемента, на Фіг.14-15 показані варіанти конструктивного виконання кінцевого ущільнення 7 (у поперечному перерізі), на Фіг.16 показані варіанти конструктивного виконання торцевих поверхонь об’ємної конструкції фільтруючого елемента, де площини торцевих поверхонь об’ємної конструкції фільтруючого елемента розташовані або перпендикулярно до поздовжньої осі згаданого фільтруючого елемента, або під кутом до поздовжньої осі, або під кутом та перпендикулярно до зазначеної поздовжньої осі, на Фіг.17-18 показані схеми продавлювання робочого тіла (рідини або газу) через шари фільтрувального матеріалу об’ємної конструкції фільтруючого елемента, на Фіг.19 представлена схема продавлювання робочого тіла (рідини або газу) через шари фільтрувального матеріалу, на Фіг.20 показаний варіант конструктивного виконання фільтруючого елемента трубчастого типу, який заявляється, з показом, його геометричних характеристик. Фільтруючий елемент трубчастого типу виконаний (як варіант конструктивного виконання) у вигляді об’ємної конструкції 1 круглого поперечного перерізу (див. Фіг.1-2) з послідовно розміщених шарів (позиція 2) фільтрувального матеріалу, при цьому фільтрувальний матеріал виконаний у вигляді нитки 3 (див. Фіг.3). Шар 2 фільтрувального матеріалу виконаний у вигляді згаданих ниток 3, які розміщені одна біля другої у поздовжньому перетині об’ємної конструкції фільтруючого елемента (див. Фіг.4). Конструктивно й технологічно нитки 3 у двох шарах 2 розміщені або одна над другою (див. Фіг.4-5), або в шаховому порядку (див. Фіг.6 та Фіг.13). Фільтруючий елемент трубчастого типу додатково містить кінцеві ущільнення 4 (див. Фіг.7-8, Фіг.11, Фіг.14-15 та Фіг.20). Нитка 3 виконана зі зміною своєї товщини gj від максимальної gmax до мінімальної gmin довжині L нитки 3 (див. Фіг.9). Нитка 3 виконана або з волокнисто-пористого поліпропілену, або поліетилену, або сополімеру пропілену, або з будь-якого іншого полімерного матеріалу. Нитка 3 по довжині виконана або з одного типу матеріалу, наприклад, тільки з пористого поліпропілену, або тільки з пористого поліетилену, або з декількох типів матеріалів, наприклад, у послідовному сполученні пористого поліпропілену й пористого поліетилену, або в послідовному сполученні пористого поліетилену, сополімеру пропілену й пористого поліпропілену, або в сполученні інших аналогічних матеріалів. Конструктивно кінцеві ущільнення 4 виконані у вигляді кільця із зовнішнім D і внутрішнім d діаметром, які відповідають зовнішньому D1 і внутрішньому d1 діаметру об’ємної конструкції 1 фільтруючого елемента (див. Фіг.1-2, Фіг.7-8, Фіг.11-12). Площини Q торцевих поверхонь 5 об’ємної конструкції фільтруючого елемента розташовані або перпендикулярно поздовжньої осі 6 згаданого фільтруючого елемента (позиція 1) (див. Фіг.10), або під кутом b до поздовжньої осі 6 (див. Фіг.16), або під кутом b та перпендикулярно до зазначеної поздовжньої осі 6 згаданого фільтруючого елемента (позиція 1) (див. Фіг.10-12 та Фіг.16). Конструктивно одна з поверхонь 7 кільцевого кінцевого ущільнення 4 виконана 30607 8 плоскою, а інша - опуклою (див. Фіг.2, Фіг.7-8, Фіг.11 та Фіг.14-15). Кінцеві ущільнення 4 установлені по обох торцях 5 об’ємної конструкції 1 трубчастого типу (див. Фіг.1-2 та Фіг.20). Згадані кінцеві ущільнення 4 закріплені до обох торців 5 об’ємної конструкції 1 трубчастого типу по плоскій стороні 7 за допомогою компаунда 8 (див. Фіг.11). Конструктивно максимальна товщина gmax нитки 3 обрана не менше 3мм, а мінімальна (gmin) - не більше 0,01мкм. Довжина L1 об’ємної конструкції 1 трубчастого типу виконана не менше 20мм, товщина h стінки 9 об’ємної конструкції 1 трубчастого типу виконана не менше 2мм, а сама об’ємна конструкція 1 трубчастого типу виконана із зовнішнім діаметром D1 не менше 10мм, а внутрішнім (d 1) - не менше 1мм, наприклад, (див. таблицю 1). Конструктивно й технологічно об’ємна конструкція 1 трубчастого типу виконана не менше, ніж із двох шарів 2 фільтрувального матеріалу (позиція 3), наприклад, N = 2, 4, 10, 100, 1000 і. більше, де N - кількість шарів фільтрувального матеріалу. Технологічно зовнішній шар (позиція «А») об’ємної конструкції 1 трубчастого типу, що виконана з N шарів 2 фільтрувального матеріалу (позиція 3), виконаний з нитки 3 з максимальною її товщиною gmax у поперечному перерізі (див. Фіг.13), а внутрішній шар (позиція «Б») - з нитки 3 з мінімальною її товщиною gmin у поперечному перерізі (див. Фіг.13). Конструктивно й технологічно нитки 3 у шарах 2 об’ємної конструкції 1 фільтруючого елемента розміщені із зазором f від 1 до 200мкм (див. Фіг.19). Кінцеві ущільнення 4 розташовані своєю опуклою зовнішньою поверхнею 10 убік від торця 5 об’ємної конструкції 1 фільтруючого елемента (див. Фіг.2, Фіг.11 та Фіг.20). Опукла поверхня 10 кінцевого ущільнення 4 виконана або симетричної (див. Фіг.8, Фіг.11 та Фіг.14), або несиметричної форми в поперечному перерізі (див. Фіг.15). Технологічно кільцеве кінцеве ущільнення 4 виконане або з гуми, або з будьякого іншого пружного матеріалу. Нитка 3 технологічно виконана або природного кольору матеріалу (білий, матовий), що застосований для виготовлення нитки, або кольору барвника (який дозволений Мінздравом України), що доданий у згаданий матеріал, наприклад, червоних, сірих, зелених, жовтого квітів. Фільтруючий елемент трубчастого типу експлуатується наступним чином. По-перше, виготовляють зазначений фільтруючий елемент трубчастого типу. Для цього попередньо одержують сировину гранульований поліетилен низького тиску, поліетилен високого тиску, поліпропілен, або будьякий інший полімерний матеріал. Далі роблять екструдирування виробів фільтруючих елементів трубчастого типу. Екструдирування виробів (фільтруючих елементів трубчастого типу) проводиться на базі екструдерів типу ЭЧ-25, ЭЧ-32 і ЭЧ-45. Сировина вивантажується в бункер екструдера, що установлений на рухомому візку. З бункера матеріал надходить у завантажувальну зону робочого циліндра екструдера, звідки 9 збирається шнеком і обробляється в наступних зонах циліндра. Основним робочим органом екструдера є шнек, який обертається в нерухомому циліндрі, що обігрівається. Швидкість обертання шнека регулюється за допомогою перетворювача частоти, що з’єднаний з мікроамперметром, який знаходиться на пульті керування екструдером. Конструктивно глибина витків шнека в напрямку руху матеріалу зменшується. Внаслідок взаємодії робочої гвинтової поверхні шнека й робочої поверхні циліндра із сировиною, останнє рухається по каналу в зону стиску. При пересуванні уздовж циліндра матеріал прогрівається. У зоні стиску проходить його плавлення й пластикація, а в наступній - зоні дозування забезпечується гомогенізація й рівномірна подача розплаву в головку. Обігрів екструдера проводиться за допомогою електронагрівачів. Циліндр конструктивно розділений на три теплові зони із самостійним регулюванням температури в кожній із зон. Температурні режими кожної із зон контролюються й регулюються, як і швидкість обертання шнека й каретки (за допомогою електронних терморегуляторів). Формоутворення виробів відбувається наступним чином: гомогенізований розплав сировини продавлюється через отвір у форсунці й підхоплюється гарячим повітрям, що надходить у простір між форсункою й гайкою. У результаті утворюється волокно (у вигляді нитки), товщина якого залежить від діаметра отвору у форсунці, тиску повітря, швидкості виходу розплаву з екструдера, відстані від головки до оправки й відстані від форсунки до зовнішнього кінця гайки. Далі за допомогою повітря волокно напилюється на оправку, що обертається й одночасно переміщується перпендикулярно осі екструдера на відстані 50-300мм від формуючої головки. Внаслідок того, що оправка рухається поступально уздовж своєї осі, волокна (нитки) напилюються шарами один на другий (один на другий у вертикальній площині або в шаховому порядку). Певна кількість волокон (ниток), напилених на оправку, є заготівлею виробу. Товщина шару, що напиляється, контролюється побічно шляхом виміру діаметра заготівлі за допомогою калібру або інших вимірювальних інструментів. Після досягнення заготівлею необхідного діаметра формуюча головка перекривається металевим щитом, машиніст екструдера зупиняє обертання й переміщення оправки. Далі оправку із заготівлею знімають і вручну транспортують на знімач, де заготівлю знімають з оправки. Після зняття заготівлі з оправки проводять обрізання торцевих поверхонь 5 заготівлі, при цьому на заготівлі виконують три варіанта розташування торцевих поверхонь 5 відносно поздовжньої осі 6 зазначеної заготівлі: - площини Q торцевих поверхонь 5 об’ємної конструкції фільтруючого елемента розташовані перпендикулярно поздовжньої осі 6 згаданого фільтруючого елемента (позиція 1) (див. Фіг.10), площини Q торцевих поверхонь 5 об’ємної 30607 10 конструкції фільтруючого елемента розташовані під кутом b до поздовжньої осі 6 (див. Фіг.16), площини Q торцевих поверхонь 5 об’ємної конструкції фільтруючого елемента розташовані під кутом b та перпендикулярно до зазначеної поздовжньої осі 6 згаданого фільтруючого елемента (позиція 1) (див. Фіг.10-12 та Фіг.16). Обрізання торцевих поверхонь 5 здійснюють (як варіант технологічного процесу) за допомогою струни з жароміцного матеріалу шляхом нагрівання зазначеної струни до високої температури електричним током. В процесі виготовлення заготівлі, з якої роблять фільтруючий елемент (позиція 1), контроль температур проводиться постійно. Залежно від фільтруючих елементів, що виготовляються, кількості й товщини фільтруючих шарів, вибираються різні температурні режими кожної із зон. Температура залежить також й від сировини, з якої ведеться виготовлення нитки. Контролюючи тиск повітря, що підхоплює гарячий сплав, швидкість виходу розплаву з екструдера й відстань від головки до оправки, домагаються такого укладання нитки одна на другу, при якому фільтруючий елемент має ступінь очищення 0,05мкм (при цьому, за рахунок високого показника пористості, перепад тиску на фільтрі, мінімальний). Отриманий за зазначеною технологією фільтруючий елемент (позиція 1) являє собою багатошарову циліндричну конструкцію з волокнисто-пористого матеріалу (див. Фіг.1-2), з можливістю зміни пористості по перетину фільтруючого шару, завдяки чому забезпечується високий ступінь очищення й продуктивність у фільтраційному процесі. При виготовленні фільтруючих елементів (позиція 1) їхні геометричні розміри вибираються відповідно до необхідності й задаються параметрами робочих режимів фільтрів. Фірма «СЕЛТОН» (яка є розробником фільтруючих елементів, конструкція яких заявляється) виготовляє різні типорозміри фільтруючих елементів, наприклад, довжиною 250мм, із зовнішнім діаметром 65мм, із внутрішнім діаметром 26мм і товщиною стінки 19,5мм, або довжиною 402мм, із зовнішнім діаметром 168мм, із внутрішнім діаметром 130мм і товщиною стінки 19мм, або довжиною 550мм, із зовнішнім діаметром 85мм, із внутрішнім діаметром 40мм і товщиною стінки 22,5мм, або довжиною 1100мм, із зовнішнім діаметром 125мм, із внутрішнім діаметром 89мм і товщиною стінки 18мм. Далі виготовляють кінцеві ущільнення 4 (по два на кожний фільтруючий елемент - позиція 1) (див. Фіг.7-8, Фіг.11 та Фіг.14-15). Конструктивно кінцеві ущільнення 4 виконують у вигляді кільця із зовнішнім D і внутрішнім d діаметром, які відповідають зовнішньому D1 і внутрішньому d1 діаметру об’ємної конструкції 1 фільтруючого елемента (див. Фіг.1-2, Фіг.7-8, Фіг.11-12). Конструктивно одну з поверхонь 7 кільцевого кінцевого ущільнення 4 виконують плоскою, а іншу - опуклою (позиція 10) (див. Фіг.7-8, Фіг.11 і Фіг.1415). Опуклу поверхню 10 кінцевого ущільнення 4 11 виконують або симетричної (див. Фіг.2, Фіг.7-8 і Фіг.14), або несиметричної форми в поперечному перерізі (див. Фіг.15). Технологічно кільцеве кінцеве ущільнення 4 виготовляють або з гуми, або з будь-якого іншого аналогічного по фізикохімічних і фізико-механічних характеристиках пружного матеріалу. Після виготовлення кінцевих ущільнень 4 кільцевого типу, їх закріплюють на торцевих поверхнях 5 об’ємної конструкції 1 трубчастого типу - на фільтруючих елементах (позиція 1) за допомогою, наприклад, компаунда 8, що має гарну адгезію як до гуми (з якої виготовляють кінцеві ущільнення 4), так і до матеріалу нитки 3 (див. Фіг.2 і Фіг.11). Застосування кінцевих ущільнень 4 дозволяє використовувати фільтруючий елемент (позиція 1) при різких перепадах тиску. Застосовувані еластичні кінцеві елементи 4 забезпечують герметичність фільтруючого елемента (позиція 1), а використання маслобензиностійкої гумової суміші й клеючого герметика (компаунда), стійкого до масел, виключають можливість механічного руйнування фільтруючого елемента (позиція 1) і дії на його агресивних домішок, що перебувають у газі. Принцип роботи фільтруючого елемента 1 трубчастого типу (який заявляється) заснований на фракційному відділенні часток за рахунок поступового підвищення тонкості фільтрації по шарах фільтруючого елемента. Робоче тіло (позиція «РТ», див. Фіг.17-19 - рідина або газ) під тиском Р продавлюють через об’ємну конструкцію 1 круглого поперечного перерізу (див. Фіг.17-18), що отримана за вищеописаною технологією з послідовно розміщених шарів (позиція 2) фільтрувального матеріалу, який виконаний у вигляді нитки 3 (див. Фіг.5-6 і Фіг.13) (шар 2 фільтрувального матеріалу виконаний у вигляді згаданих ниток 3, які розміщені одна біля другої в поздовжньому перетині об’ємної конструкції фільтруючого елемента, при цьому нитки 3 у двох шарах 2 розміщені або одна над другою, або в шаховому порядку). При цьому робоче тіло (позиція «РТ») (рідина або газ) під тиском Р продавлюють через об’ємну конструкцію 1 (а саме, через фільтруючий елемент трубчастого типу) або через зовнішню поверхню об’ємної конструкції 1 з виходом у внутрішній канал 11 (див. Фіг.17), або через внутрішній канал 11 об’ємної конструкції 1 з виходом робочого тіла (позиція «РТ») (рідини або газу) іншого зовнішнього шару 2 (позиція «А») згаданого фільтруючого елемента трубчастого типу (див. Фіг.18). В обох випадках конструктивно повинне бути забезпечене, що шар 2 фільтруючого матеріалу, через який починають продавлювання робочого тіла (позиція «РТ») (рідини або газу), повинен бути виконаний з нитки 3 з максимальною її товщиною gmаx у поперечному перерізі (див. Фіг.13, Фіг.17-18 і Фіг.19), а вихід робочого тіла (позиція «РТ») (рідини або газу) повинен здійснюватися із шару 2, що виконаний з нитки 3 з мінімальною її товщиною gmin у поперечному перерізі (див. Фіг.13, Фіг.17-18 і Фіг.19). 30607 12 Проходячи через всі N шарів 2 фільтруючого матеріалу, робоче тіло (позиція «РТ») (рідина або газ) поступово очищаються від механічних та іншого типу домішок від 200мкм до ступеня очищення 1мкм (див. Фіг.19). Високий показник пористості фільтруючого матеріалу (позиції 2 і 3) забезпечує низький гідравлічний опір і тривалий строк експлуатації фільтруючого елемента 1 трубчастого типу (який заявляється) (див. Фіг.19). Основні технічні характеристики фільтруючих елементів, які виготовляються фірмою «СЕЛТОН» з пористих полімерів, представлені в таблиці 1. Фільтруючий матеріал Торцеві ущільнювачі Напрямок фільтрації Номінальна тонкість відчищання, мкм Робоче середовище Максимальний робочий тиск, МПа Початковий перепад тиску на чистому фільтруючому елементі, МПа Максимально припустимий робочий перепад тиску на фільтруючому елементі, МПа Гранично припустимий (короткочасний) перепад тиску на фільтруючому елементі, МПа Максимальна робоча температура середовища, що очищується, °С Ресурс фільтруючого елемента волокнисто-по 001-2003 ВИР УМОВИ. (Ст гідрофобний, х з маслобензос згідно техніч зсередини) згідно технічно газоподібні й домішок, газо рідини 100 не більше - 0,0 не більше - 0,0 0,4 не більше - 14 по досягненн (робоче сер задовольняє 5542-87) при досягненн не більше 0,05 Показники фізико-механічних властивостей виробів (фільтруючих елементів) повинні відповідати нормам, зазначеним у таблиці 2. Найменування показника Щільність Пористість, не більше Межа міцності Тонкість очищення Питома продуктивність фільтра по рідинах Питома продуктивність фільтра по газах Коефіцієнт теплопровідності Взаємодія з агресивними середовищами Здатність до склеювання Здатність до горіння Технічні дані фільтруючих елементів фільтрів очищення паливного й пускового газу ГПА, які Оди л л В 13 виготовляються фірмою «СЕЛТОН» з пористих полімерів, представлені в таблиці 3. 30607 14 згаданого фільтруючого елемента. Також підвищення ефективності застосування фільтруючого елемента трубчастого типу, що заявляється, у порівнянні з прототипом, Таблиця 3 досягається за рахунок забезпечення низького гідравлічного Конфігурація, габаритні розміри, мм., опору й підвищення, тим самим, № п/п Найменування виробу Місце установки якості Æвн./ Æзовн./довжина очищення паливного й пускового газу газотурбінних установок шляхом видалення рідини Очищення паливного й пускового й твердих 1 ФТГ 5-120/85-950 85/120/950 закритий з одного торцядомішок ГПАзазначених паливного й газу із із двигунами: НК-16СТ; пускового газів. ДЖ-59; ДГ-90 Джерела інформації Очищення паливного й пускового 1. торця газу ГПА із двигунами: НК-14СТ; 2 ФТГ 5-120/85-1150 85/120/1150 закритий з одногоПатент України №46389 А від 15.05.2002 аналог. НК-12СТ 2. Патент України №50665 А від 15.10.2002 Очищення паливного й пускового 3 ФТГ 130/168/402 тип А 130/168/402 відкритий з«Фільтруючий елемент» - із двигунами: ДН-10; ДНобох торців газу ГПА аналог. 3. Патент 70; ДН-80; ДН-90 від 15.03.2001 України №35536 «Фільтруючий елемент трубчастого типу» прототип. Фільтруючі елементи (конструкція яких заявляється) знаходять застосування в наступних напрямках галузі: очищення пускового й паливного газу ГПА (із приводами НК-14СТ, НК-12СТ, ДЖ-59, ДГ-90, ДН10/70/80/90 і т.д. і т.п.); очищення циклового повітря; очищення й регенерація турбінного й індустріального масел. З фільтруючих елементів збираються такі варіанти фільтрів, як: фільтри очищення газоподібного продукту від мікрокраплинної рідини й нерозчинних домішок для захисту вузлів обліку на метрологічних станціях; фільтри коалесцери; фільтри сепаратори; фільтри газорозподільних станцій; фільтри для очищення пропанбутанової суміші, зріджених газів. До найважливіших переваг фільтруючих елементів, які виробляються фірмою «СЕЛТОН», відноситься відсутність винесення потоком робочого тіла (рідини або газу), що фільтрується, волокон з фільтруючого шару 2. Регульована зміна пористості глибинного фільтруючого шару дозволяє виготовляти фільтруючі елементи, які об’єднують у собі попередній і фінішний фільтр. Крім того, технологічні можливості дозволяють фірмі «СЕЛТОН» випускати (виготовляти) фільтруючі елементи, комбінуючи матеріал фільтра по шарах (по його перетину уздовж поздовжньої осі) (наприклад, поліетилен/поліпропілен). Фільтруючі елементи фірми «СЕЛТОН» характеризуються більш низькою вартістю (у порівнянні з металевими, фторопластовими й керамічними фільтрами) і більш тривалим періодом експлуатації (у порівнянні з бавовняними й паперовими фільтрами). Підвищення ефективності застосування фільтруючого елемента трубчастого типу, що заявляється, у порівнянні з прототипом, досягається за рахунок застосування нового фільтрувального матеріалу з високим показником пористості й створення з нього багатошарової структури фільтруючого елемента з поступовим підвищенням тонкості фільтрації по шарах 15 30607 16 17 30607 18 19 30607 20

ДивитисяДодаткова інформація

Назва патенту англійськоюTubular type filter element

Автори англійськоюOstapenko Oleksandr Hryhorovych

Назва патенту російськоюФильтрующий элемент трубчатого типа

Автори російськоюОстапенко Александр Григорьевич

МПК / Мітки

МПК: B01D 39/02, B01D 35/02, B01D 24/10, B01D 29/13

Мітки: фільтруючий, елемент, трубчастого, типу

Код посилання

<a href="https://ua.patents.su/10-30607-filtruyuchijj-element-trubchastogo-tipu.html" target="_blank" rel="follow" title="База патентів України">Фільтруючий елемент трубчастого типу</a>

Попередній патент: Пристрій для знезараження води, розрідженого мулу та інших рідин електромагнітним полем надвисоких частот

Наступний патент: Ультразвуковий перетворювач

Випадковий патент: Кабель контрольний