Машина для електричного стикового зварювання плавленням рейок

Номер патенту: 3578

Опубліковано: 27.12.1994

Автори: Фрідріх Оєллєрер, Леопольд Рудольф Грубер, Йозеф Тойрер

Формула / Реферат

1. Машина для электрической стыковой сварки оплавлением рельсов, расположенных в ряд, содержащая путевые тележки, смонтированную на них раму ходового механизма, оснащенную приводным двигателем, гидравлическим насосным агрегатом, генератором, ходовым механизмом, устройством управления сварочным процессом с блоком управления, приспособлением для срезки сварочных наплывов с гидравлическим приводом, стойками для подъема рамы с тележками относительно рельсов устройством для перемещения рельсов и агрегатом для стыковой сварки оплавлением, выполненным в виде двух половин, установленных с возможностью перемещения в продольном направлении относительно друг друга гидроцилиндрами и снабженных парами зажимных и сварочных колодок, отличающаяся тем, что, с целью повышения качества сварного шва за счет точной стыковки свариваемых рельсов, устройство для перемещения рельсов выполнено в виде двух зажимных узлов, электрически изолированных друг от друга, расположенных симметрично относительно поперечной оси машины и оснащенных механизмами перемещения, расположенными симметрично относительно продольной оси машины, агрегат для стыковой сварки оплавлением установлен с возможностью введения между зажимными узлами и между механизмами их перемещения.

2. Машина по п. 1, отличающаяся тем, что механизм перемещения узлов устройства для перемещения рельсов выполнен в виде гидравлического цилиндропоршневого устройства с двумя приводными цилиндрами.

3. Машина по пп. 1 и 2, отличающаяся тем, что зажимные узлы устройства для перемещения рельсов выполнены в виде рычагов, шарнирно соединенных с приводными цилиндрами и оснащены зажимными поворотными колодками.

4. Машина по пп. 1-3, отличающаяся тем, что в устройстве для перемещения рельсов два зажимных узла изолированы изолирующими прокладками.

5. Машина по пп. 1-4, отличающаяся тем, что изолирующие прокладки расйоложёны перпендикулярно осям силовых цилиндров гидравлического цилиндропоршневого устройства.

6. Машина по пп. 1-5, отличающаяся тем, что на раме ходового механизма установлено приспособление для перемещения в трех взаимно перпендикулярных направлениях устройства для перемещения рельсов її выполнено в виде системы гидравлических приводов.

7. Машина по пп. 1 и 2, отличающаяся тем, что гидроцилиндры агрегата для стыковой сварки оплавлением и приводные цилиндры для обеих пар зажимных колодок устройства для перемещения рельсов соединены с гидравлическим насосным агрегатом машины.

8. Машина по пп. 1-3, отличающаяся тем, что соединение гидроцилиндров агрегата для стыковой сварки и приводных цилиндров устройства для перемещения рельсов с гидравлическим насосным агрегатом выполнено в виде гибких гидравлических маслопроводов.

9. Машина по пп. 1 и 2, отличающаяся тем, что агрегат для стыковой сварки и устройство для перемещения рельсов соединены с устройством управления с возможностью синхронного перемещения зажимных и сварочных колодок агрегата для стыковой сварки и обеих пар зажимных колодок устройства для перемещения рельсов.

10. Машина по пп. 1,2 и 9,отличающаяся тем, что приводные цилиндры устройства для перемещения рельсов и гидроцилиндры агрегата для стыковой сварки подключены параллельно к блоку управления устройства управления, при этом в бдоке управления смонтированы четырехходовой трехпозиционный клапан, гидравлический клапан регулирования тока, соединенный с ним четырехходовой двухпозиционный клапан, клапан регулировки давления, причем четырехходовой двухпозиционный клапан соединен с гидравлическим маслопроводом.

11. Машина по п. 1, отличающаяся тем, что рама ходового механизма снабжена дополнительной подъемной стойкой.

Текст

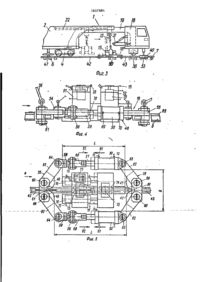

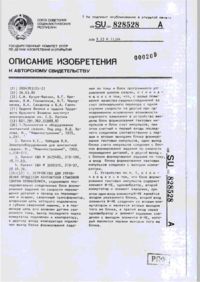

Изобретение к а с а е т с я сварки и относится к оборудованию для электрической стыковой сварки оплавлением р е л ь с о в . Цель изобретения - повышение к а чества сварного шва за счет точной стыковки свариваемых р е л ь с о в . Как • . , U 1607684 Устройство для перемещения рельсов 16 перемещают н располагают симметрично над подлежащими соединению концами рельсов'42,43, укладывают на путь 7. Если расстояние между обоими концами рельсов 42,43 велико (больше 5 см), то применяют устройство для перемещения рельсов 16 без включения сварочного агрегата 15 и производят притягива- 0 ние правого конца рельса 43. Сварочный агрегат 15 вводят в кольцеобразный унифицированный узел устройства для перемещения рельсов 16 и опускают на концы рельсов 42,43. После напрессов- , 5 ки обеих пар сжимающих и сварочных ко лодок на шейку рельса через приведенные в действие зажимные цилиндры процесс перемещения производят по выбору и совместно сварочным агрегатом 15 и устройством для перемещения рельсов 16 или только одним сварочным агрегатом 15, По достижении необходимого для сварки расстояния между обоими концами рельсов 42,43 осуществляют автоматически управляемый процесс сварки. Концы рельсов разогревают до температуры плавления, а затем осаждающим ударом спрессовывают друг с другом с большим усилием. Образующийся сварочный наплыв срезают. Сварочный агрегат 15 поднимают, 10 з,п.ф-лы, 8 ил. Изобретение относится к сварке, а именно к оборудованию для электрической стыковой сварки оплавлением рельсов. Целью изобретения является повышение качества сварного шва за счет точной стыковки свариваемых рельсов. На фиг.1 изображена машина для электрической стыковой сварки оплавле- 30 нием рельсовых стыков проложенного пути агрегатом для стыковой сварки с устройством для перемещения рельсов, вид сбоку; на фиг.2 - часть машины с агрегатом для стыковой сварки оплав- 35 лением и охватывающим его устройством для перемещения рельсов в рабочем положении Над двумя подлежащими сварке кусками рельсов одной рельсовой нитки, 40 горизонтальная проекция; на фиг.З часть выполненной согласно изобретению машины (положение сварочного агрегата и устройства для перемещения рельсов соответствует фиг.2), вид сбо45 ку; на фиг.4 - агрегат для стыковой сварки оплавлением с охватывающим его устройством для перемещения рельсов в рабочем положении, увеличенный детальный вид сбоку; на фиг.5 - агрегат для стыковой сварки оплавлением и устрой- 5 0 ство для перемещения рельсов согласно фиг.4, горизонтальная проекция; на фиг.6 - сварочный агрегат вместе с устройством для передвижки рельсов в продольном направлении по стрелке А 55 на фиг,5; на фиг.7 - установка для перемещения рельсов вместе с охватываемым сварочным агегатом в рабочем положении согласно изобретению, вид сбоку; на фиг.8 - устройство для перемещения рельсов и сварочный агрегат согласно фиг.7 со схемой электрогидравлического подключения для совместного управления продольной передвижкой рельсов посредством обеих половин сварочного агрегата и устройства для передвижки рельсов, горизонтальная проекция, Машина 1 для электрической стыковой сварки оплавлением состоит из расположенной вдоль рамы ходовой части 2 и кабины 3, опирается через путевые тележки 4 на состоящий из рельсов (соответственно из двух рельсовых ниток 5 и шпал 6) путь 7 и перемещается по нему при помощи ходового механизма 8. Рядом с кабиной 3, имеющей устройство 9 управления, находится приводной ДБиіатель 10, который через соответствующую передачу приводит в действие гидравлический насосный агрегат 1], а также генератор 12, Генератор 12 при помощи электрозаводки соединен со шкафом генератора 13 и устройством 14 управления процессом сварки. Агрегат 15 для стыковой сварки оплавлением и устройство 16 для переме— щения рельсов предусмотрены на опирающемся на колесную пару 17 прицепа 18 машины 1. Сварочный агрегат Ї5 расположен на центральной рам-; машины 19 прицепа 18, имеющей шарнирную опору и выполненной в виде моста, и перемещается по продольным и поперечным направляющим 20, 5 1607684 2J вдоль и поперек при помошч гидрог, Устройство 16 для перемещения рельприводов 22,23. Предусмотренный для сов в рабочем положении охватывает агпоперечного перемещения гидропривод регат 15 для стыковой сварки оплавле23 выполнен в виде гидравлического нием в горизонтальной плоскости рельдвигателя с шестерней, которая входит сов. Устройство 16 для перемещения репьв зацепление с зубчатой рейкой 24, , , сов имеет две пары зажимных колодок расположенной перпендикулярно продоль46,47 для захвата расположенных непосной оси машины. Для перемещения по редственно перед н за сварочным агЪовысоте предусмотрен гкдроцилиндр 25, 10 гатом концов рельсов 42,43, соединенкоторый соединен со сварочным агреганых между собой и приводимых в дейсттом 15 через приспособление 26 для вие через гидравлическое цилиндропоршподвешивания. Для соединения сварочневое устройство 48, Гидравлическое ного агрегата 15 с рамой ходовой часцилиндролоршневое устройство 48 кольти 2 при переезде на новую позицию 15 цеобразного унифицированного узла 49 предусмотрены две сьемные закрепляюустройства 16 для перемещения рельсов щие рейки (штриховое среднее положеимеет два расположенных параллельно ние) . Сварочный агрегат 15 соединен приводных цилиндра 50. с устройством 14 управления сварочным Устройство 16 для перемещения (в процессом и гидравлическим насосным 20 частности для стягивания) рельсов имеагрегатом 11 через подводящую электроет внутреннее поперечное сечение ширипроводку 27 и гидравлические трубопроной (в свету) В и длиной (в свету) L, воды 28. которые для охвата сварочного агрегата 15 в горизонтальной плоскости рельУстройство 16 для перемещения рель- 25 сов больше, чем поперечное сечение с сов в зоне кабины 29 прицепа 18 оснашириной b и длиной 1, образованное пещено устройством 30 управления, выполриметром отстоящих одна от другой на ненным как гидравлический раскладчик максимальное расстояние (около 70 см) приводом 3J, раздвигающимся телескополовин 51,52 сварочного агрегата, В пически, другим выполненным как тросо- 30 предпочтительном варианте выполнения вая тяга приводом 32, расположенным машины ширина Ь сварочного агрегата поворотно вокруг поперечной направляю]5 весом около 2,5 т в горизонтальной щей 33 приводом 34 и при помощи присплоскости рельсов составляет примерно пособления 35 для подвески перемещает92,5 см,а длина 1 - примерно 162,5 см, ся поперек, вдоль и по высоте. Для ,, Внутренняя сторона в свету В устройстлучшей фиксации устройства 16 для пег ва 16 для перемещения рельсов весом 6 ремещения рельсов при переезде на нооколо 650 кг при напрессованных на вую позицию (штриховое среднее положешейку рельсов зажимных колодках составляет примерно 107 см, а внутренняя ние) оно соединено через съемные закрепляющие тяги 36,37 с выступающей де- 40 длина в саету L - примерно 172,5 см. талью рамы ходовой части., соответстКак представлено на фиг.З, прицеп венно с рамой 19 прицепа 18. Прицеп 18 машины 1 опирается через обе подъемные опорные стоики на шпалы б и - че18 путевой тележкой 3S, выполненной рез дополнительные вспомогательные как колесная пара, оснащен опускающейся на шпалы и/или на балластную приз- д5 подъемные опорные стойки 53 - на балму 39 приводной гидравлической подъемластную призму. Благодаря этому тележной стойкой 40 для разгрузки рельсов, ка 38 приподнимается над колеей 7 и правый рельс со своим концом 43 освоа при надобности и шпал. Между обеими бождается от тзеса прицепа 18. Таким путевыми тележками 4 рамы шасси 2 предусмотрена по меньшей мере одна 50 образом, правый конец рельса 43 после освобождения от соответствующих рельподъемная стойка 41, опирающаяся на сопых'скреплений 45 можно беэпрепятстшпалы 6. Устройство 16 для перемещевенно передвигать, подтягивая в напт- І ния рельсов располагается над стыком равлении левого конца рельса 42 для рельсов, образованным за счет распоее сварки рельсового стыка. В случае неложения на расстоянии друг от друга обходимости для перемещения левого і . двух концов рельсов 42,43, а именно конца рельса 42 при помощи опущенной стыковым зазором 44. Предусмотрены на шпалы 6 подъемной опорной стойки рельсовые скрепления 45 для съемного 41 можно поднимать и прилегающую к крепления рельсов 5 со шпалами 6. 1607684 сварочному агрегату 15 путевую тележку 4 машины 1. Устройство 16 для перемещения рельсов в продольном направлении состоит из электроизолированных и расположенных одна за другой симметрично по отношению к продольной плоскости симметрии устройства 16 частей 54,55, которые соединены между собой через элект- ]0 роизолирующую прокладку 56 при помощи болтового соединения. Электроизолирующая прокладка 56 смонтирована между зажимной колодкой 46 и штоком поршня 57 приводного цилиндра 50 и располо- J5 жена перпендикулярно продольной оси тягового элемента 58 в направлении стягивания и перемещения. Обе пары зажимных колодок 46,47 расположены зеркально одна относительно другой, 20 приводятся в действие цилиндрами 50 и штоками поршней 57 к выполнены в виде коленчатого устройства зажимных рычагов 59, Последнее состоит из соединенных с зажимными колодками 46,47 25 зажимных рычагов, которые соединены в зоне расположения пары зажимных колодок 46,47 через распорные болты 60 с соединительным элементом 61. Расположенные один напротив другого концы 30 зажимных рычагов 62 пары зажимных колодок 46,47 в правой части 55 через распорный болт 63 соединены с приводным цилиндром 50, а в левой части 54 через распорный болт 64 - с тяговым элементом 58. Зажимные рычаги 62 через распорный болт 60 и элемент 61 соединены шарнирно, причем между нижним соединительным элементом 61 и соответствующим зажимным рычагом 62 предусмотрено сваренное (преимущественно) с нижним соединительным элементом 61 фиксирующее кольцо. 8 1,5 м и с учетом длины хода приводных цилиндров 50 может увеличиваться (предпочтительно) на 30 см. Расстояние около 1,5 м при выведенных примерно наполовину штоках поршней 57 создает возможность беспрепятственного бесконтактного переключения агрегата 15 для стыковой сварки оплавлением, причем расстояние между расположенными параллельно осями 68 стягивания (передвижки) при напрессованных на шейки рельсов парах зажимных колодок 46,47 соответствует примерно 1,4 м, Оба приводных цилиндра выполнены с подключениями 69,70 для гидравлического приведения в действие через гибкие гидравлические маслопроводы 71, 72, которые ведут к насосному агрегату машины 1. Каждая половина 51,52 сварочного агрегата снабжена парой зажимных и сварочных колодок 73,74, которые через гидравлический зажимной цилиндр 75 прижаты к шейке рельса. Для продольной передвижки обеих половин 51, 52 сварочного агрегата навстречу друг другу предусмотрены два гидроцилиндра 76, расположенных в продольном направлении рельсов. Наряду с продольной передвижкой обеих половин 51,52 сварочного агрегата (или одной половины к другой) производят также продольную передвижку пар зажимных и сварочных колодок 73,74 (или одной пары к друг гой) вместе с зажатыми концами рельсов 42.43. Для обслуживания сварочного агрегата 15 и устройства 16 для передвижки рельсов предусмотрено устройство 77 управления, прикрепленное к сварочному агрегату 15. Соединенная с гидроцилиндром 76 половина 51 сварочного агрегата снабжена гидравлическим срезающим приспособлением 78 для Каждый из расположенных перпендикулярно к горизонтальной плоскости ' 45 удаления образовавшихся после сварки сварочных наплывов. рельсов 65 распорных болтов 60, 63, Для передачи очень больших усилий 64 соединен в зоне верхнего конца с над и под рельсом 5 предусмотрен эленакладкой 66, а в зоне нижнего конмент 61, соединяющий в поперечном напца - со съемным шплинтом 67. Оба расравлении противолежащие зажимные рыположенных соответственно слева и 50 іаги 62. Пары рельсовых зажимных колосправа от нитки рельса гидравлических док 46, 47 приварены к нижней стороне приводных цилиндра 50 гидравлического зажимного рычага 62 (соответственно» поршнецилиндрового устройства 48 предвыполнены с ним из одного куска), Межназначены для совместного создания тяду обеими зажимными колодками 46,47 гового (передвигающего) усилия более Ї и шейкой рельса предус готрены колодки 5 120 т. Расстояние между распорными для лучшего зажимного прилегания и/или болтами 63,64 в продольном направлении изоляции. Передача сжимающих усилий оси 63 стягивания (передвижки) в насна пары рельсовых зажимных и сварочтоящем примере составляет примерно 1607684 ных Солодок 73,74 через расположенные вертикально зажимные цилиндры 75 осуществляется через рычажную систему в сварочном агрегате 15 (детально не показана) , Сварочный ток по электропроводке 79 передается на концы рельсов 42,43. Гидравлические маслопроводы 71,72, служащие для приведения в действие обоих приводных цилиндров 50 и обоих гидроцилиндров 76, подведены к четыт рехходовому трехпозиционному клапану 80 блока 81 гидравлического управления. От ходового клапана 80 проложен гидравлический маслопровод 82 с обратным клапаном к гидравлическому клапану 83 пропорционального регулирования тока. Блок 81 управления имеет четырехходовой двухпоэиционный клапан 84, 20 ответвление 85, гидравлический маслопровод 86, соединяющий друг с другом подводящий 82 и отводящий 83 маслопроводы токорегулирующего клапана 83, Маслопровод 86 имеет, кроме того, 25 двухступенчатый регулирующий клапані 87, который через гидравлический питающий маслопровод 88 (соответственно 28) связан с гидравлическим насосным агрегатом 11, Всеми находящимися в 30 блоке управления клапанами (80, 83, 84, 87) управляютчерез проводку 89 находящегося у сварочного агрегата 15 устройства 77 управления. Оно соединено с гидравлическим маслопроводом 90 ос для загрузки обоих зажимных цилиндров 75. Машина работает следующим образом. Как только машина 1 после переезда достигнет рельсового стыка 44, подлежащего сварке, снимают фиксирующее устройство 16 для передвижки рельсов тяги 36, 37, а также держащие сварочный агрегат 15 рейки. Приведя в действие привод 32, выпспненный в виде тро- 45 совой тяги, перемещают устройство 16 для передвижки рельсов вместе с приводами 31 и 34 поперек машины до тех пор, пока устройство 16 не расположится симметрично над концами рельсов 42, _ _ 43, подлежащими соединению, В подвешенном положении после предварительного удаления соответствующих шплинтов 67 снимают оба нижних соединительных элемента 61. Затем устройство 16 55 для передвижки рельсов, включив привод 34, укладывают на путь 7 (соответственно, на рельс 5 ) , причем внешние распорные болты 60 располагают в 10 соответствующем шпальном ящике. Затем оба снятых соединительных элемента 61 между шпалами 6 подводят под рельс 5 и опять надвигают на распорные болты 60. Рельсовые скрепления 45 правого незагруженного рельса 5 целесообразно во время сварки рельсовой нитки (предпочтительно при помощи собственного приспособления) ослабить. Если расстояние между обоими концами рельсов 42,43 очень велико, например больше 5 см, предварительно применяют устройство 16 для передвижки рельсов без включения сварочного агрегата 15 для стягивания (соответственно, передвижки) ненагруженного конца рельса 43 рельсовой нитки. С этой целью приводные цилиндры 50 приводят в действие так, чтобы штоки поршней 57 были продвинуты как можно дальше вперед. При этом расстояние между обеими парами зажимных колодок 46,47 становится наибольшим. Затем оба цилиндра 50 приводят в действие в обратном направлении, благодаря чему сжимающие рычаги • 62 для напрессовки пар рельсовых зажимных колодок 46,47 на шейки рельсов поворачиваются в направлении ре-тьса 5. После завершения поворотного движения за счет дальнейшего ввода штоков поршней 57 в приводные цилиндры 50 происходит притягивание правого конца рельса 43, так как благодаря опусканию подъемной стойки 40 он освобожден от путевой тележки 38 и веса прицепа 18, Если расстояния между двумя концами рельса (рельсовый стык 44) после завершения процесса протягивания рельса все еще слишком велико, то процесс можно поворить: как можно больше растягивая обе пары зажимных колодок 46, 47 одна относительно другой, за счет выдвижения штоков поршней 57 из при-водных цилиндров 50 выполнить новый процесс притягивания (соответственно, передвижки) рельсов в направлении, показанном стрелками 91. Можно также передвинуть, например, левый конец рельса 42 по стрелке 92 в Для этого опускают подъемную стойку 41 на шпалы и приподнимают путевую тележку 4 (относительно пути 7). Соответствующие рельсовые крепления 45 левой рельсовой нитки должны быть пет ред этим освобождены. Так же передвигаются навстречу друг другу оба конца рельсов 42,43 при их разгрузке от путевой тележки. 11 1607684r Во время притягивания рельсовой нитки сварочный а г р е г а т 15 при приведении в действие приводов 22 и 23 в в о дят в кольцеобразный унифицированный узел 49 устройства- 16. для передвижки рельсов и опускают на концы рельсов 42, 4 3 . После напрессовки обеих пар сжимающих и сварочных колодок 73,74 на шейку рельса, приведя в действие 10 зажимные цилиндры 75, осуществляют процесс передвижки сварочным агрегатом 15 и устройством 16 для передвижки рельсов или (по выбору) только одним сварочным агрегатом 15. Для совместной)с передачи тяговых и передвигающих усилий приводят в действие одновременно оба гидроцилиндра 76'сварочного агрегата и приводные цилиндры 50 устройства 16 для передвижки рельсов через общий гидравлический маслопровод 70,71. 4 Возвратно-поступательное перемещение осуществляется в соответствии с заданной скоростью гидравлическим клапаном 83 регулирования т о к а . При этом элект-25 рический аналоговый сигнал создает соответствующий этому сигналу поток масла (соответственно, количество масла) , Скорость перемещения гидроприводных цилиндров 76,50 пропорциональна 30 объему потока масла. Если при притягивании очень длинных рельсовых ниток требуются повышенные усилия, то могут, например, подключаться и несколько . . приводных цилиндров 50 параллельно к , 5 гидроцилиндрам 76 сварочного а г р е г а та 15, а тяговые усилия передаются на рельсы через дополнительные пары рельсовых зажимных колодок 4 6 , 4 7 , Замкнутые прилегающие к шейке рельсов пары JJQ рельсовых зажимных колодок 46,47 и пары зажимных и сварочных колодок 73,74 образуют с гидроприводными цилиндрами 50,76 компактный замкнутый у з е л . При этом разные поршни цилиндров переме 45 щаются с одинаковой скоростью, поэтому достаточно создать через регулирующий клапан 83 необходимый общий расход масла. Рабочим площадям поршней цилиндров соответствуют и усилия отдельный цилиндров 5 0 , 7 6 . 12 один относительно другого до тех пор, пока не разогреваются до температуры плавления, В конце процесса сварки оба конца рельсов (в рамках так называемого осаждающего удара) спрессовывают один с другим с очень.большими усилиями путем подключения регулирующего давления клапана 87 с большой возможностью пропуска масла. Образующийся при этом сварочный наплыв срезают автоматически приспособлением для срезания наплывов непосредственно после сварки. После этого сварочный агрегат 15 поднимают, приводя в действие привод 25, Затем снимают нижние соединительные элементы 60,61 устройства 16 для передвижки рельсов и при соединенных серьгах 66 распорных болтов 63, 64 поднимают устройство 16 при помо-t п н приспособления 35 для подвески. За; тем нижние соединительные элементы 61 вновь соединяют с распорными болтами 60, и машина 1 после подъема стоек 40 переезжает к следующему рельсовому стыку 44„ Применение устройства для перемещения рельсов позволит проводить точную стыковку рельсов и повысить тем самым качество сварки. Ф о р м у л а и з о б р е т е н и я 1. Машина для электрической стыковой сварки оплавлением рельсов, расположенных в ряд, содержащая путевые тележки, смонтированную на них раму ходового механизма, оснащенную приводным двигателем, гидравлическим насосным агрегатом, генератором, ходовым механизмом, устройством управления сварочным процессом с блоком управления, приспособлением для срезки сварочных наплывов с гидравлическим приводом, стойками для подъема рамы с тележками относительно рельсов, устройством для перемещения рельсов и а г регатом для стыковой сварки оплавлением, выполненным в виде двух половин, установленных с возможностью перемещения в продольном направлении относит тельно друг друга гидроцилиндрами и снабженных парами зажимных и сварочных Как только достигается необходимое колодок, о т л и ч а ю щ а я с я тем, для сварки расстояние между обоими что, с целью повышения качества сва ркониами рельсов 4 2 , 4 3 , начинается а в ного шва за счет точной стыковки сваіоматически управляемый процесс свар55 риваемых рельсов, устройство для переки. При этом на точно отрегулированмещения рельсов выполнено в виде двух ной программе (зависимость от колизажимных узлов, электрически изолирочества протекающего тока) концы рельванных друг от друга, расположенных сов 4 2 , 4 3 незначительно передвигаются 14 1607684 симметрично относительно поперечной оси машины и оснащенных механизмами перемещения, расположенными симметрично относительно продольной оси машины, а г р е г а т для стыковой сварки оплавлением установлен с возможностью введения между зажимными узлами и между механизмами их перемещения„ 2^ Машина по п . 1 , о т л и ч а ю - JQ щ а я с я тем, что механизм перемещения узлов устройства для перемещения рельсов выполнен в виде гидравлического цилиндропоршневого устройства с двумя приводными цилиндрами. jg 3 . Машина по пп.1 и 2 , о т л и ч а ю щ а я с я тем, что зажимные у з лы устройства для перемещения рельсов выполнен в виде рычагов, шарнирно с о е диненных С ПрИВОДНЫМИ ЦИЛИНДраМИ И °С~in нащенных зажимными поворотными колодками. А. Машина по пп.1-3» о т л и ч а к>щ а я с я тем, что в устройстве для перемещения рельсов два зажимных узла 25 изолированы изолирующими прокладками, 5 . Машина по пп.1-4» о т л и ч а ю~ щ а я с я тем, что изолирующие прокладки расположены перпендикулярно осям силовьік цилиндров гидравлического 30 цилиндролоршневого устройства. 6. Машина по п п . 1 - 5 , о т п и ч а ющ а я с я тем, что на раме ходового механизма установлено приспособление для перемещения в трех взаимно перпен35 дикулярных направлениях устройства для перемещения рельсов и выполнено в виде сиситемы гидравлических приводов. 7. Машина по п п . I и 2, о т л и 4 0 ч а ю щ а я с я тем, что гидроцилиндры а г р е г а т а для стыковой сварки оп 79 ?5 давлением и приводные цилиндры для обеих пар зажимных колодок устройства для перемещения рельсов соединены с гидравлическим насосным агрегатом машины . 8. Машина по п п . 1 - 3 , о т л и ч а іощ а я с я тем, что соединение гидроцилиндров агрегата для стыковой сварки и приводных цилиндров устройства для перемещения рельсов с гидравлическим насосным агрегатом выполнено в виде гибких гидравлических маслопроводов. 9. Машина по пп.) и 2, о т л и ч а ю щ а я с я тем, что агрегат для стыковой сварки и устройство для перемещения рельсов соединены с устройством управления с возможностью синхронного перемещения зажимных и сварочных колодок агрегата для стыковой сварки и обеих пар зажимных колодок устройства для перемещении рельсов. 10. Машина по пп. 1,2и 9,о т л и ч аю щ а я с я тем, ч ю приводные цилиндры устройства для перемещения рельсов и гидроцилиндры агрегата для стыковой сварки подключены параллельно к блоку управления устройства управления, при этом в блоке управления смонтированы четырехходовой трехпоэиционный клапан, Гидравлический клапан регулирования тока, соединенный с ним чег^ірехходовой двухпозиционный клапан, клапан регулировки давления, причем четырехходовой двухпозиционный клапан соединен с гидравлическим маслопроводом. 11. Машина по п . І . о т л и ч а ю щ а я с я тем, что рама ходового механизма снабжена дополнительной подъемной стойкой. кЖ 50 №7 Фиг. 2 7в 7 1607684 7 22 19 \ 53 61 I # ^ Фиг.4 Фиг. 5 ^ ^ 70 48 1607684 15 64 46(41), 15 60 5 61 60 Фиг. 6 51 f f 11 10 Редактор А.Маковская Техред л.Сердюкова Корректор С.Шевкуи Заказ 3556 ' Тираж 647 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMachine for electrical flash butt welding of rails

Автори англійськоюJosef Toirer

Назва патенту російськоюМашина для электрической стыковой сварки оплавлениемрельсов

Автори російськоюЙозеф Тойрер

МПК / Мітки

МПК: B23K 11/04

Мітки: стикового, плавленням, рейок, машина, зварювання, електричного

Код посилання

<a href="https://ua.patents.su/10-3578-mashina-dlya-elektrichnogo-stikovogo-zvaryuvannya-plavlennyam-rejjok.html" target="_blank" rel="follow" title="База патентів України">Машина для електричного стикового зварювання плавленням рейок</a>

Попередній патент: Гербицидна композиція

Наступний патент: Машина для розподілу та профілювання баласту залізничної колії

Випадковий патент: Спосіб одержання молочно-білкового напівфабрикату зі сколотин