Спосіб виготовлення листа високоміцної низьколегованої сталі і високоміцна низьколегована сталь

Формула / Реферат

1. Способ изготовления листа высокопрочной низколегированной стали путем нагрева стальной заготовки, обжатия заготовки для образования листа и охлаждения листа, отличающийся тем, что для получения листа высокопрочной низколегированной стали с пределом текучести по меньшей мере около 830 МПа (120 ksi) осуществляют а) нагрев стальной заготовки до температуры, достаточной для расплавления по существу всех карбонитридов ванадия и карбонитридов ниобия, б) обжатие заготовки для образования листа за один или несколько проходов в первом температурном диапазоне, в котором происходит рекристаллизация аустенита, в) дополнительное обжатие листа за один или несколько проходов во втором температурном диапазоне ниже температуры рекристаллизации аустенита, но выше точки превращения Аr3, г) охлаждение водой дополнительно обжатого листа от температуры выше точки Аr3 до температуры не выше 400° С, и согласно которому сталь содержит ниобий и ванадий в общем количестве не менее 0,1 мас. %.

2. Способ по п. 1, отличающийся тем, что температура в операции (а) находится в пределах около 1100 -1250° С.

3. Способ по п. 1, отличающийся тем, что обжатие составляет в операции (б) около 30 -70 %, а в операции (в) - около 40 -70 %.

4. Способ по п. 1, отличающийся тем, что охлажденный в воде лист отпускают при температуре, не превышающей точки превращения Ас1 в течение времени, достаточного для выделения e-меди и карбидов или карбонитридов ванадия, ниобия и молибдена.

5. Способ по п. 4, отличающийся тем, что отпуск проводят в температурном диапазоне 400 -700° С.

6. Способ по п. 1, отличающийся тем, что охлаждение водой проводят со скоростью по меньшей мере около 20° С/с.

7. Способ по п. 1, отличающийся тем, что лист формуют в трубу и раздают на 1-3 %.

8. Способ по п. 1, отличающийся тем, что сталь имеет химический состав (в маc. %):

С....... 0,03 - 0,12

Si...... 0,1 - 0,50

Mn......0,40 - 2,0

Сu......0,50 - 2,0

Ni...... 0,50 - 2,0

Nb......0,03 - 0,12

V...… 0,03 - 0,15

Mo......0,20 - 0,80

Ті...... 0,005 - 0,03

Аl...... 0,01 - 0,05

Pcm не более 0,35 и

Fe и случайные примеси - остальное.

9. Способ по п. 8, отличающийся тем, что сталь дополнительно содержит 0,3 -1,0 % хрома.

10. Способ по п.8, отличающийся тем, что ванадий и ниобий взяты каждый в концентрации не менее 0,04 %.

11. Высокопрочная низколегированная сталь, содержащая в основном мартенситно/бейнитную фазу, отличающаяся тем, что имеет предел текучести по меньшей мере около 830 МПа (120 ksi) и содержит преимущественно мартенситно-бейнитную фазу, включающую частицы e-меди, карбиды, нитриды или карбонитриды ванадия, ниобия и молибдена, в которой суммарная концентрация ванадия и ниобия составляет не менее 0,1 мас. %.

12. Сталь по п. 11, отличающаяся тем, что имеет вид листа толщиной по меньшей мере около 10 мм.

13. Сталь по п. 11, отличающаяся тем, что дополнительные количества ванадия и ниобия находятся в твёрдом растворе.

14. Сталь по п. 13, отличающаяся тем, что ванадий и ниобий взяты каждый в концентрации не менее 0,04 %.

15. Сталь по п. 11, отличающаяся тем, что имеет химический состав (в мас. %):

С....... 0,03 - 0,12

Si...... 0,1 - 0,50

Mn......0,40 - 2,0

Сu......0,50 - 2,0

Ni...... 0,50 - 2,0

Nb......0,03 - 0,12

V...…..0,03 - 0,15

Mo......0,20 - 0,80

Ті....…0,005 - 0,03

Аl....…0,01 - 0,05

Pcm не более 0,35 и

Fe и случайные примеси - остальное.

16. Сталь по п. 15, отличающаяся тем, что она дополнительно содержит 0,3 -1,0 % хрома.

17. Сталь по п. 14, отличающаяся тем, что прочность её зоны термического влияния после сварки составляет по меньшей мере 95 % от прочности основного металла.

18. Сталь по п. 14, отличающаяся тем, что прочность её зоны термического влияния после сварки составляет по меньшей мере 98 % от прочности основного металла.

Текст

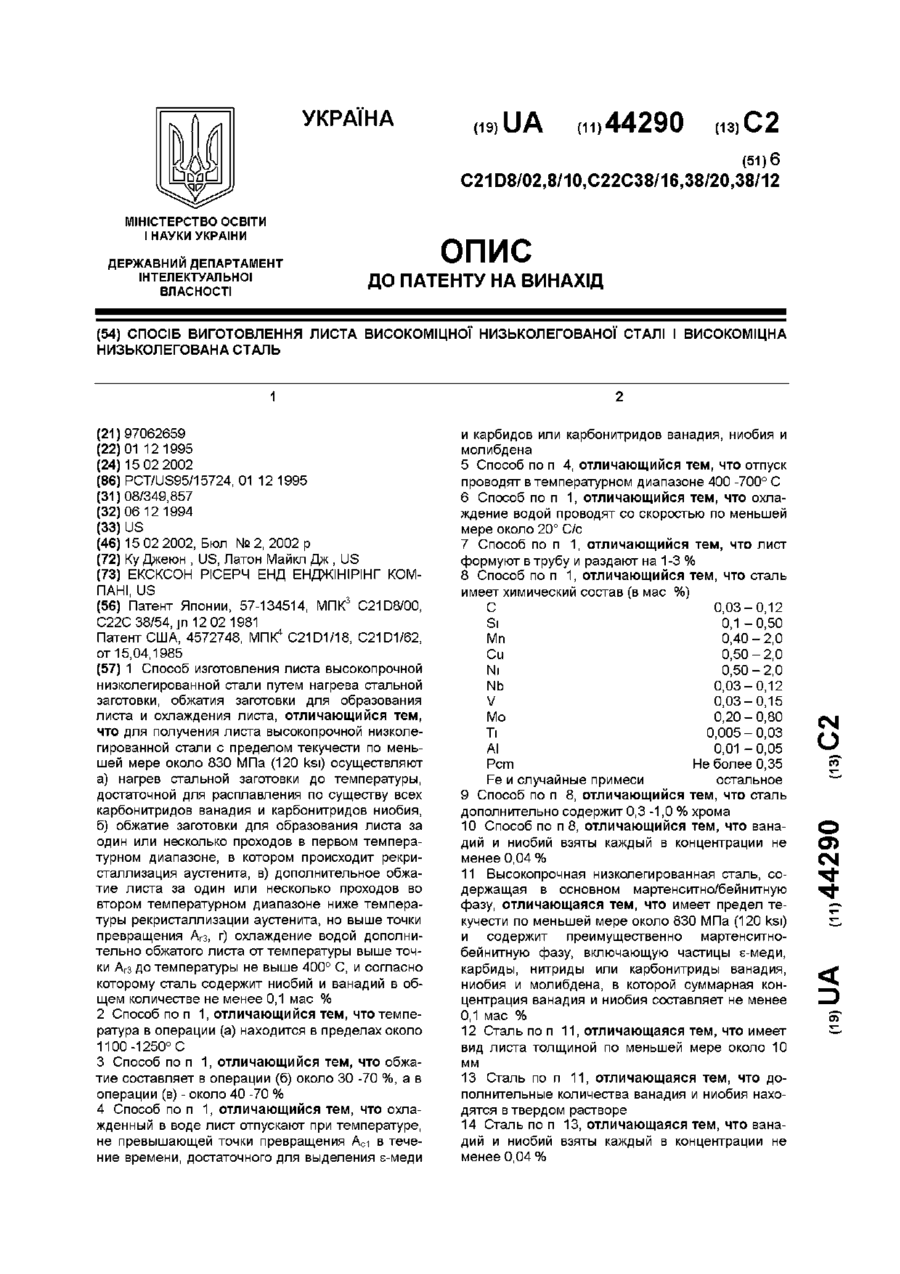

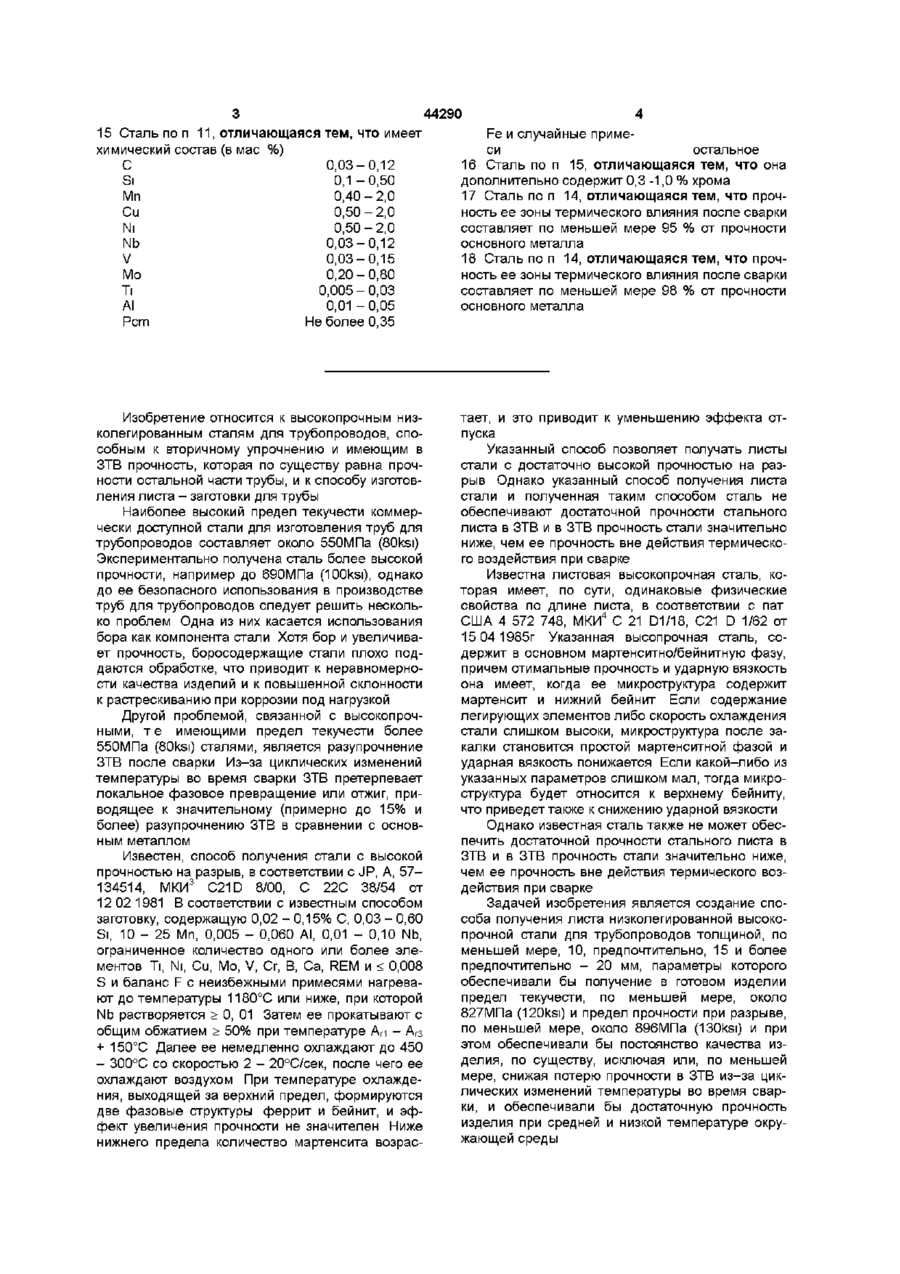

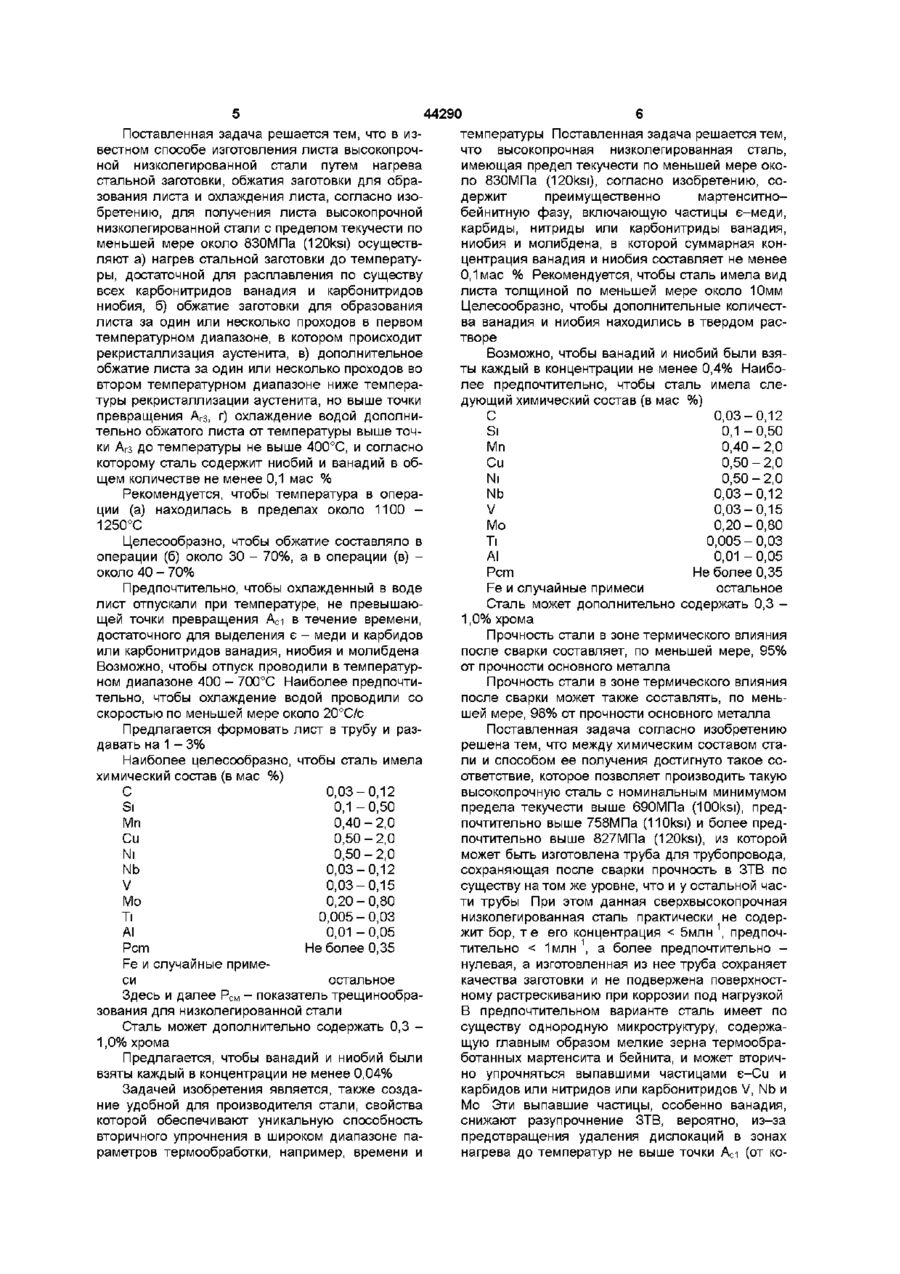

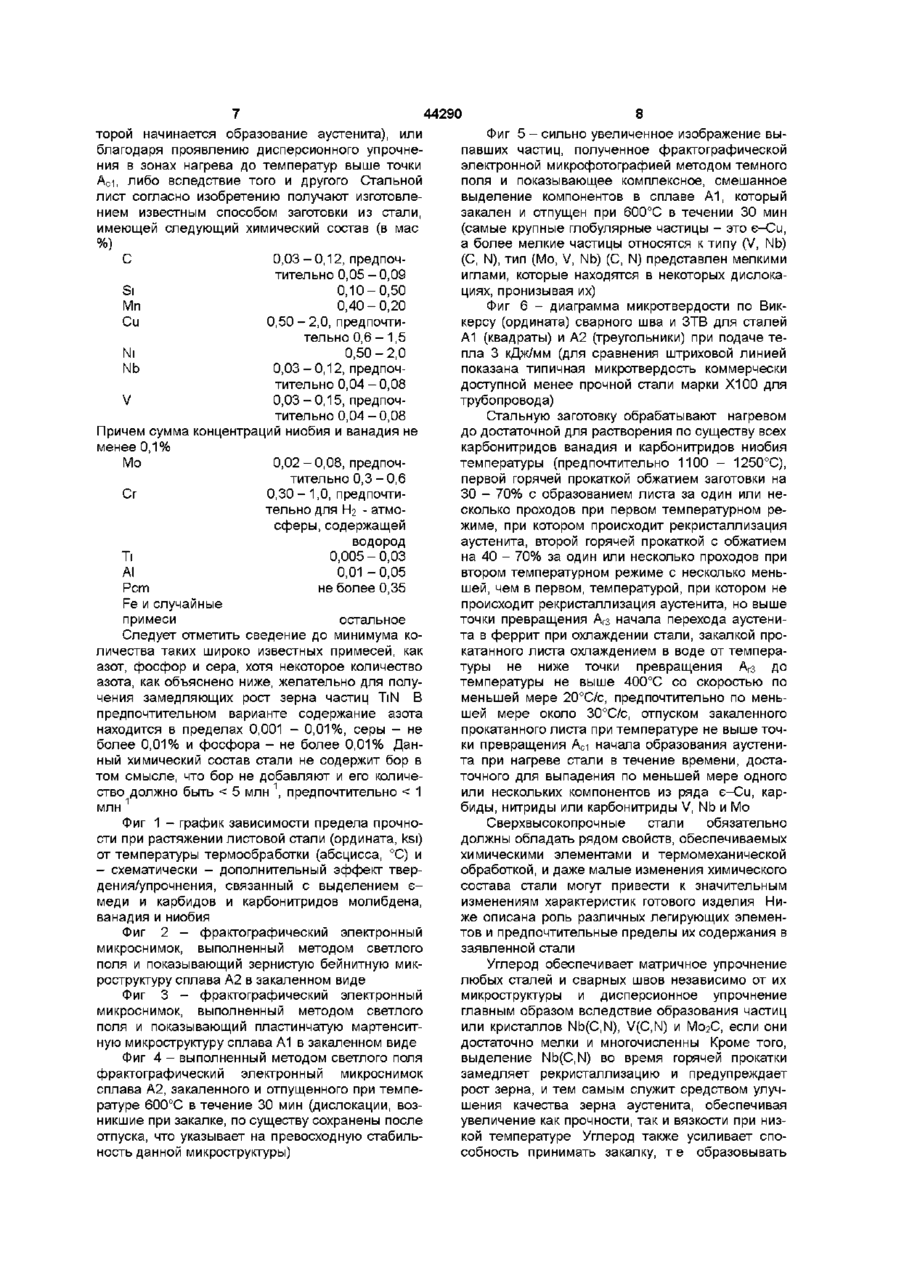

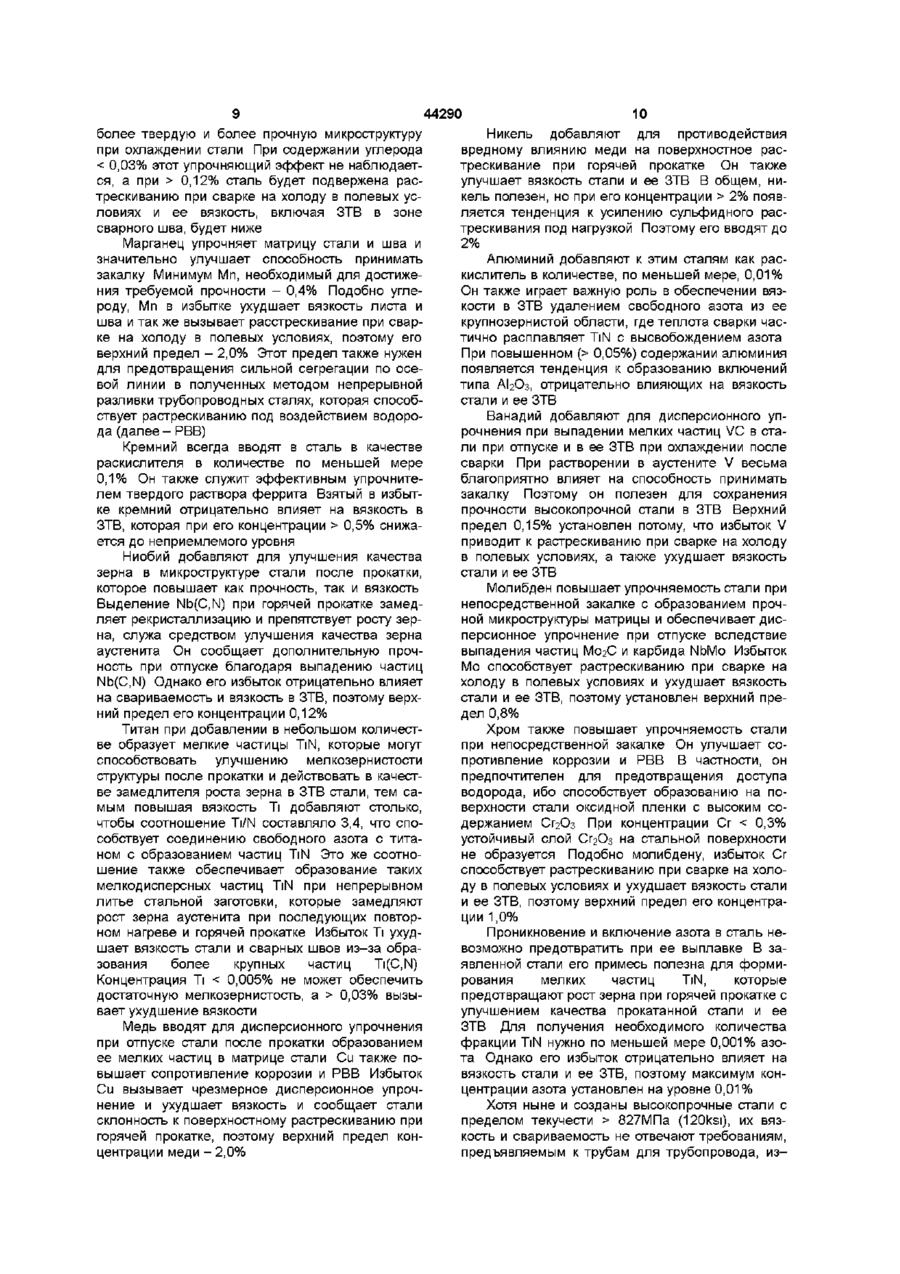

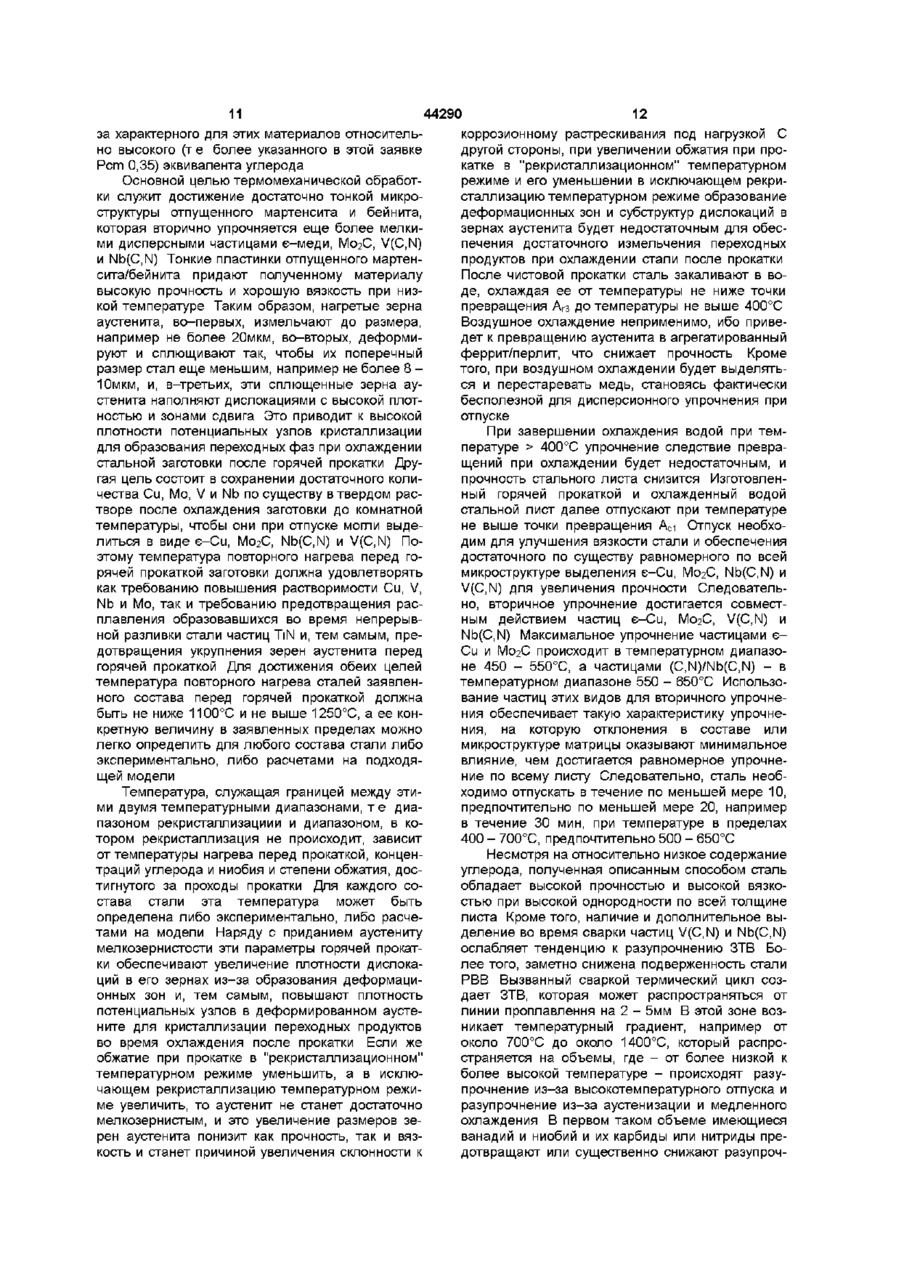

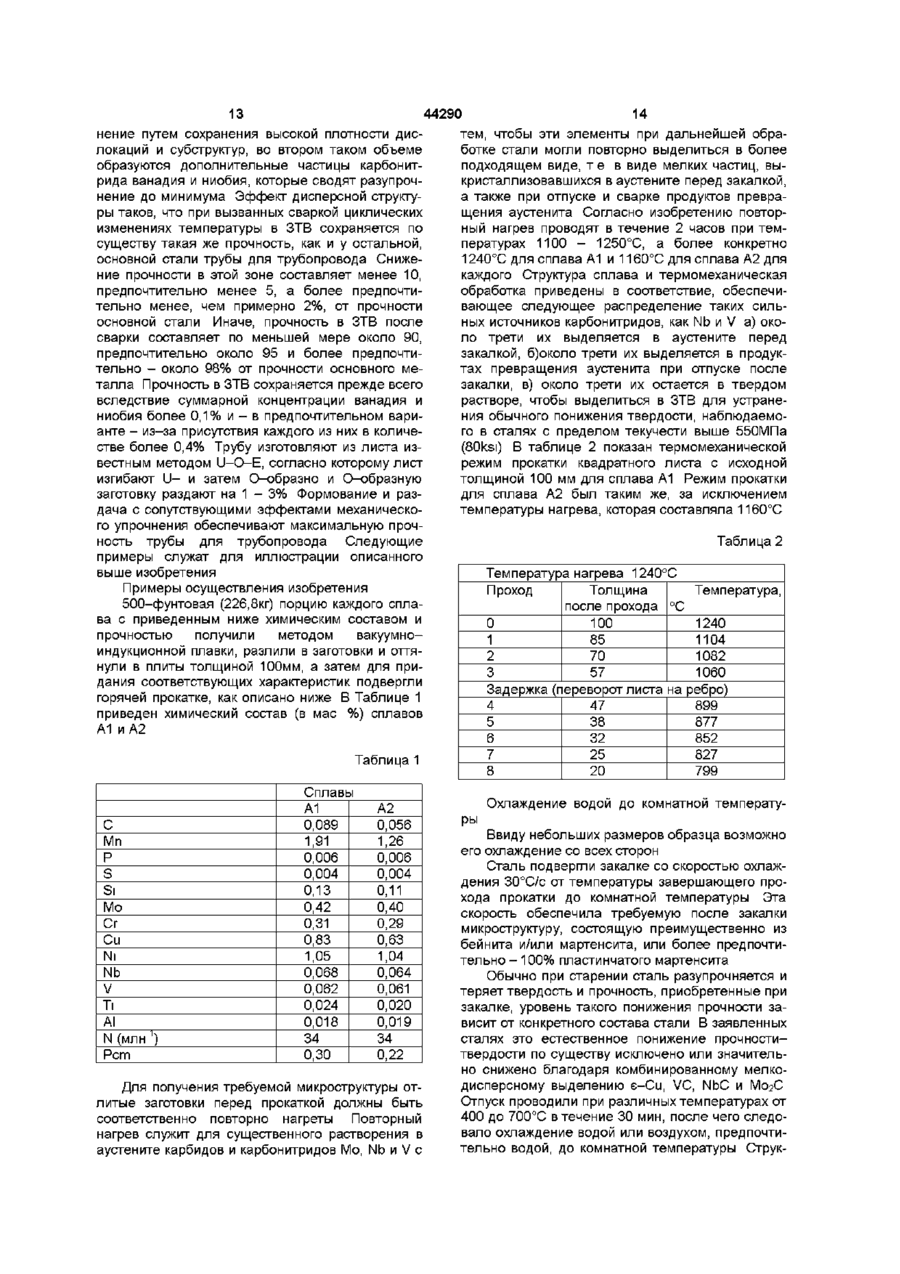

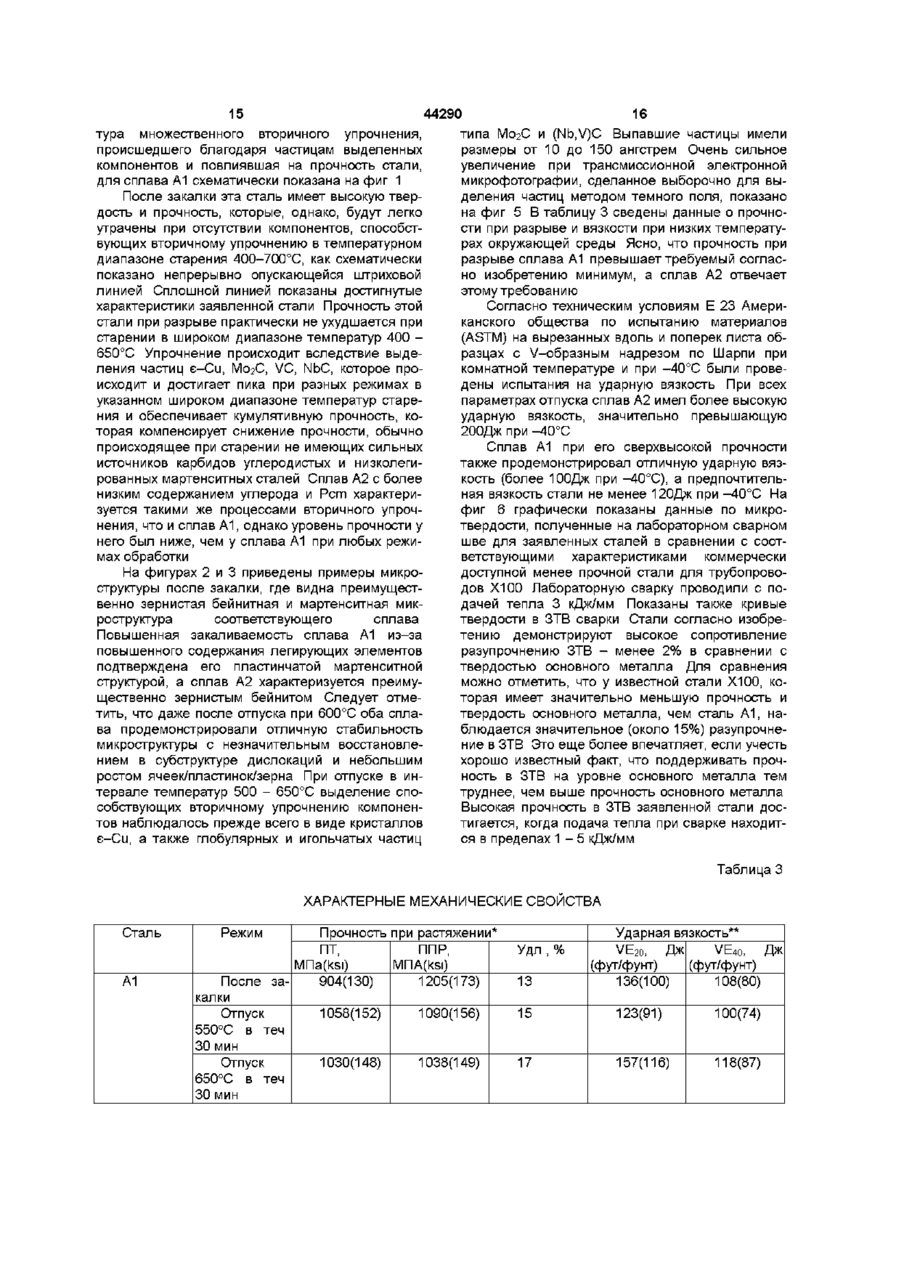

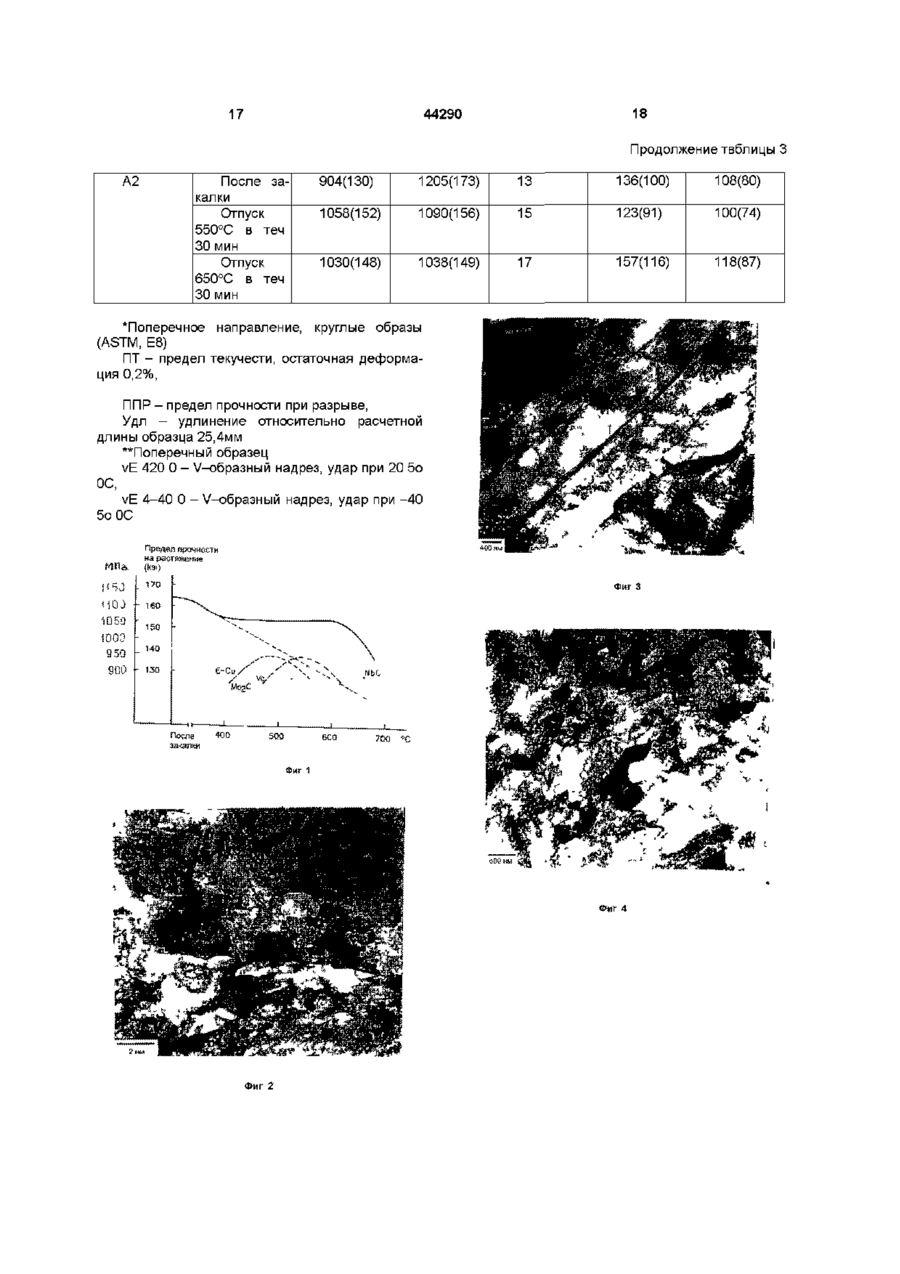

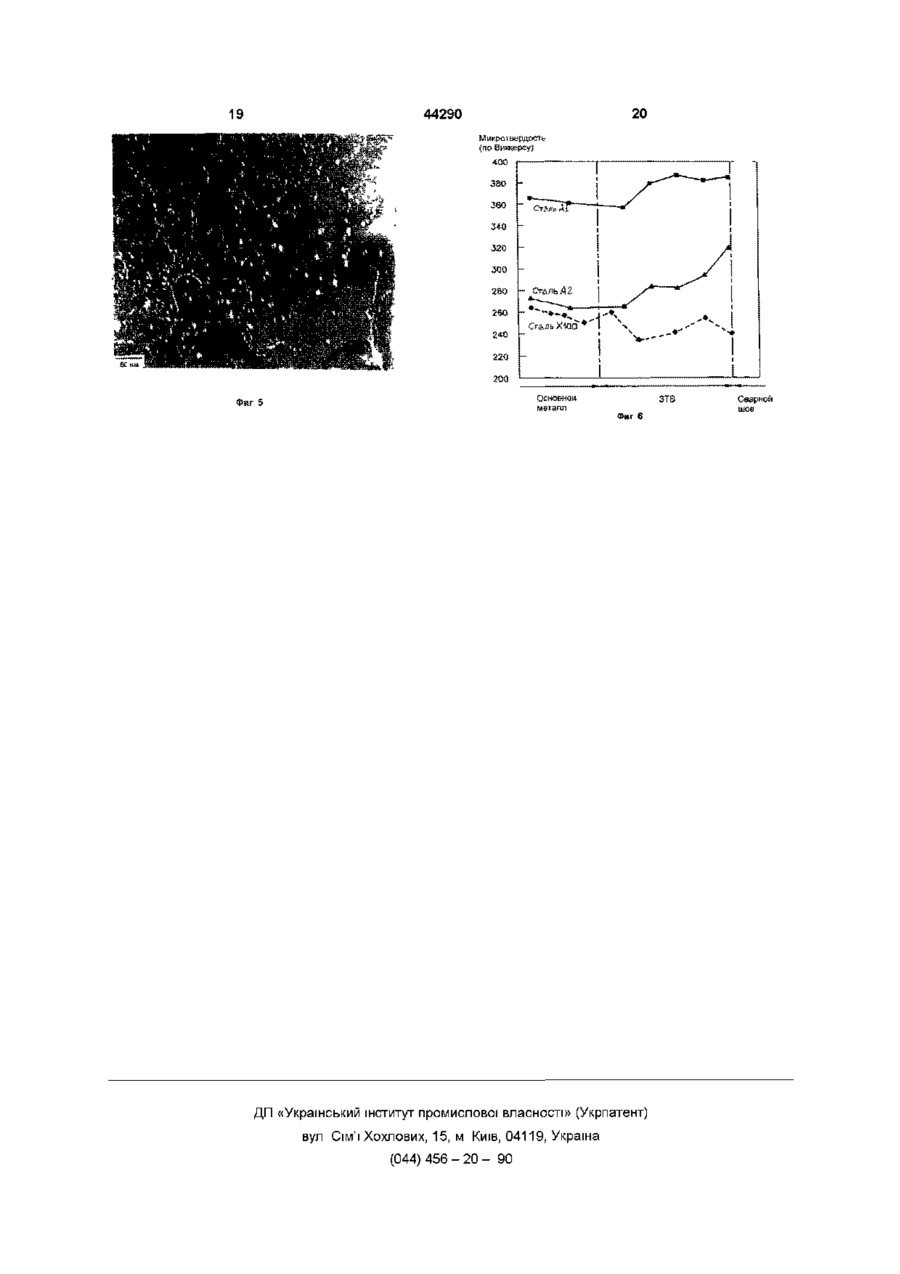

1 Способ изготовления листа высокопрочной низколегированной стали путем нагрева стальной заготовки, обжатия заготовки для образования листа и охлаждения листа, отличающийся тем, что для получения листа высокопрочной низколегированной стали с пределом текучести по меньшей мере около 830 МПа (120 ksi) осуществляют а) нагрев стальной заготовки до температуры, достаточной для расплавления по существу всех карбонитридов ванадия и карбонитридов ниобия, б) обжатие заготовки для образования листа за один или несколько проходов в первом температурном диапазоне, в котором происходит рекристаллизация аустенита, в) дополнительное обжатие листа за один или несколько проходов во втором температурном диапазоне ниже температуры рекристаллизации аустенита, но выше точки превращения Агз, г) охлаждение водой дополнительно обжатого листа от температуры выше точки Агз до температуры не выше 400° С, и согласно которому сталь содержит ниобий и ванадий в общем количестве не менее 0,1 мае % 2 Способ по п 1, отличающийся тем, что температура в операции (а) находится в пределах около 1100-1250° С 3 Способ по п 1, отличающийся тем, что обжатие составляет в операции (б) около 30 -70 %, а в операции (в) - около 40 -70 % 4 Способ по п 1, отличающийся тем, что охлажденный в воде лист отпускают при температуре, не превышающей точки превращения А с і в течение времени, достаточного для выделения s-меди и карбидов или карбонитридов ванадия, ниобия и молибдена 5 Способ по п 4, отличающийся тем, что отпуск проводят в температурном диапазоне 400 -700° С 6 Способ по п 1, отличающийся тем, что охлаждение водой проводят со скоростью по меньшей мере около 20° С/с 7 Способ по п 1, отличающийся тем, что лист формуют в трубу и раздают на 1 -3 % 8 Способ по п 1, отличающийся тем, что сталь имеет химический состав (в мае %) С 0,03-0,12 Si 0,1-0,50 Мп 0,40-2,0 Си 0,50-2,0 Ni 0,50-2,0 Nb 0,03-0,12 V 0,03-0,15 Mo 0,20-0,80 Ті 0,005-0,03 Al 0,01-0,05 Pcm He более 0,35 Fe и случайные примеси остальное 9 Способ по п 8, отличающийся тем, что сталь дополнительно содержит 0,3 -1,0 % хрома 10 Способ по п 8, отличающийся тем, что ванадий и ниобий взяты каждый в концентрации не менее 0,04 % 11 Высокопрочная низколегированная сталь, содержащая в основном мартенситно/бейнитную фазу, отличающаяся тем, что имеет предел текучести по меньшей мере около 830 МПа (120 ksi) и содержит преимущественно мартенситнобейнитную фазу, включающую частицы s-меди, карбиды, нитриды или карбонитриды ванадия, ниобия и молибдена, в которой суммарная концентрация ванадия и ниобия составляет не менее 0,1 мае % 12 Сталь по п 11, отличающаяся тем, что имеет вид листа толщиной по меньшей мере около 10 мм 13 Сталь по п 11, отличающаяся тем, что дополнительные количества ванадия и ниобия находятся в твердом растворе 14 Сталь по п 13, отличающаяся тем, что ванадий и ниобий взяты каждый в концентрации не менее 0,04 % О о З 44290 15 Сталь по п 11, отличающаяся тем, что имеет Fe и случайные примеси остальное химический состав (в мас %) 16 Сталь по п 15, отличающаяся тем, что она С 0,03-0,12 дополнительно содержит 0,3 -1,0 % хрома Si 0,1-0,50 17 Сталь по п 14, отличающаяся тем, что прочMn 0,40-2,0 ность ее зоны термического влияния после сварки Си 0,50-2,0 составляет по меньшей мере 95 % от прочности Ni 0,50-2,0 основного металла Nb 0,03-0,12 18 Сталь по п 14, отличающаяся тем, что прочV 0,03-0,15 ность ее зоны термического влияния после сварки Mo 0,20-0,80 составляет по меньшей мере 98 % от прочности Ті 0,005-0,03 основного металла Al 0,01-0,05 Pcm He более 0,35 Изобретение относится к высокопрочным низколегированным сталям для трубопроводов, способным к вторичному упрочнению и имеющим в ЗТВ прочность, которая по существу равна прочности остальной части трубы, и к способу изготовления листа - заготовки для трубы Наиболее высокий предел текучести коммерчески доступной стали для изготовления труб для трубопроводов составляет около 550МПа (80ksi) Экспериментально получена сталь более высокой прочности, например до 690МПа (1 OOksi), однако до ее безопасного использования в производстве труб для трубопроводов следует решить несколько проблем Одна из них касается использования бора как компонента стали Хотя бор и увеличивает прочность, боросодержащие стали плохо поддаются обработке, что приводит к неравномерности качества изделий и к повышенной склонности к растрескиванию при коррозии под нагрузкой Другой проблемой, связанной с высокопрочными, т е имеющими предел текучести более 550МПа (80ksi) сталями, является разупрочнение ЗТВ после сварки Из-за циклических изменений температуры во время сварки ЗТВ претерпевает локальное фазовое превращение или отжиг, приводящее к значительному (примерно до 15% и более) разупрочнению ЗТВ в сравнении с основным металлом Известен, способ получения стали с высокой прочностью на разрыв, в соответствии с JP, А, 57134514, МКИ3 C21D 8/00, С 22С 38/54 от 12 02 1981 В соответствии с известным способом заготовку, содержащую 0,02 - 0,15% С, 0,03 - 0,60 Si, 10 - 25 Mn, 0,005 - 0,060 Al, 0,01 - 0,10 Nb, ограниченное количество одного или более элементов Ті, NI, Си, Mo, V, Сг, В, Са, REM и 0, 01 Затем ее прокатывают с общим обжатием > 50% при температуре A r i - Агз + 150°С Далее ее немедленно охлаждают до 450 - 300°С со скоростью 2 - 20°С/сек, после чего ее охлаждают воздухом При температуре охлаждения, выходящей за верхний предел, формируются две фазовые структуры феррит и бейнит, и эффект увеличения прочности не значителен Ниже нижнего предела количество мартенсита возрас тает, и это приводит к уменьшению эффекта отпуска Указанный способ позволяет получать листы стали с достаточно высокой прочностью на разрыв Однако указанный способ получения листа стали и полученная таким способом сталь не обеспечивают достаточной прочности стального листа в ЗТВ и в ЗТВ прочность стали значительно ниже, чем ее прочность вне действия термического воздействия при сварке Известна листовая высокопрочная сталь, которая имеет, по сути, одинаковые физические свойства по длине листа, в соответствии с пат США 4 572 748, МКИ4 С 21 D1/18, С21 D 1/62 от 15 041985г Указанная высопрочная сталь, содержит в основном мартенситно/бейнитную фазу, причем отимальные прочность и ударную вязкость она имеет, когда ее микроструктура содержит мартенсит и нижний бейнит Если содержание легирующих элементов либо скорость охлаждения стали слишком высоки, микроструктура после закалки становится простой мартенситной фазой и ударная вязкость понижается Если какой-либо из указанных параметров слишком мал, тогда микроструктура будет относится к верхнему бейниту, что приведет также к снижению ударной вязкости Однако известная сталь также не может обеспечить достаточной прочности стального листа в ЗТВ и в ЗТВ прочность стали значительно ниже, чем ее прочность вне действия термического воздействия при сварке Задачей изобретения является создание способа получения листа низколегированной высокопрочной стали для трубопроводов толщиной, по меньшей мере, 10, предпочтительно, 15 и более предпочтительно - 20 мм, параметры которого обеспечивали бы получение в готовом изделии предел текучести, по меньшей мере, около 827МПа (120ksi) и предел прочности при разрыве, по меньшей мере, около 896МПа (130ksi) и при этом обеспечивали бы постоянство качества изделия, по существу, исключая или, по меньшей мере, снижая потерю прочности в ЗТВ из-за циклических изменений температуры во время сварки, и обеспечивали бы достаточную прочность изделия при средней и низкой температуре окружающей среды Поставленная задача решается тем, что в известном способе изготовления листа высокопрочной низколегированной стали путем нагрева стальной заготовки, обжатия заготовки для образования листа и охлаждения листа, согласно изобретению, для получения листа высокопрочной низколегированной стали с пределом текучести по меньшей мере около 830МПа (120ksi) осуществляют а) нагрев стальной заготовки до температуры, достаточной для расплавления по существу всех карбонитридов ванадия и карбонитридов ниобия, б) обжатие заготовки для образования листа за один или несколько проходов в первом температурном диапазоне, в котором происходит рекристаллизация аустенита, в) дополнительное обжатие листа за один или несколько проходов во втором температурном диапазоне ниже температуры рекристаллизации аустенита, но выше точки превращения Агз, г) охлаждение водой дополнительно обжатого листа от температуры выше точки Агз до температуры не выше 400°С, и согласно которому сталь содержит ниобий и ванадий в общем количестве не менее 0,1 мае % Рекомендуется, чтобы температура в операции (а) находилась в пределах около 1100 1250°С Целесообразно, чтобы обжатие составляло в операции (б) около 30 - 70%, а в операции (в) около 40 - 70% Предпочтительно, чтобы охлажденный в воде лист отпускали при температуре, не превышающей точки превращения Асі в течение времени, достаточного для выделения є - меди и карбидов или карбонитридов ванадия, ниобия и молибдена Возможно, чтобы отпуск проводили в температурном диапазоне 400 - 700°С Наиболее предпочтительно, чтобы охлаждение водой проводили со скоростью по меньшей мере около 20°С/с Предлагается формовать лист в трубу и раздавать на 1 - 3% Наиболее целесообразно, чтобы сталь имела химический состав (в мае %) С 0,03-0,12 Si 0,1-0,50 Мп 0,40-2,0 Си 0,50-2,0 Ni 0,50-2,0 Nb 0,03-0,12 V 0,03-0,15 Mo 0,20-0,80 Ті 0,005-0,03 Al 0,01-0,05 Pcm He более 0,35 Fe и случайные примеси остальное Здесь и далее Р сн - показатель трещинообразования для низколегированной стали Сталь может дополнительно содержать 0,3 1,0% хрома Предлагается, чтобы ванадий и ниобий были взяты каждый в концентрации не менее 0,04% Задачей изобретения является, также создание удобной для производителя стали, свойства которой обеспечивают уникальную способность вторичного упрочнения в широком диапазоне параметров термообработки, например, времени и 44290 температуры Поставленная задача решается тем, что высокопрочная низколегированная сталь, имеющая предел текучести по меньшей мере около 830МПа (120ksi), согласно изобретению, содержит преимущественно мартенситнобейнитную фазу, включающую частицы є-меди, карбиды, нитриды или карбонитриды ванадия, ниобия и молибдена, в которой суммарная концентрация ванадия и ниобия составляет не менее 0,1мас % Рекомендуется, чтобы сталь имела вид листа толщиной по меньшей мере около 10мм Целесообразно, чтобы дополнительные количества ванадия и ниобия находились в твердом растворе Возможно, чтобы ванадий и ниобий были взяты каждый в концентрации не менее 0,4% Наиболее предпочтительно, чтобы сталь имела следующий химический состав (в мае %) С 0,03-0,12 Si 0,1-0,50 Мп 0,40-2,0 Си 0,50-2,0 Ni 0,50-2,0 Nb 0,03-0,12 V 0,03-0,15 Mo 0,20-0,80 Ті 0,005-0,03 Al 0,01-0,05 Pcm He более 0,35 Fe и случайные примеси остальное Сталь может дополнительно содержать 0,3 1,0% хрома Прочность стали в зоне термического влияния после сварки составляет, по меньшей мере, 95% от прочности основного металла Прочность стали в зоне термического влияния после сварки может также составлять, по меньшей мере, 98% от прочности основного металла Поставленная задача согласно изобретению решена тем, что между химическим составом стали и способом ее получения достигнуто такое соответствие, которое позволяет производить такую высокопрочную сталь с номинальным минимумом предела текучести выше 690МПа (1 OOksi), предпочтительно выше 758МПа (110ksi) и более предпочтительно выше 827МПа (120ksi), из которой может быть изготовлена труба для трубопровода, сохраняющая после сварки прочность в ЗТВ по существу на том же уровне, что и у остальной части трубы При этом данная сверхвысокопрочная низколегированная сталь практически не содержит бор, т е его концентрация < 5млн \ предпочтительно < 1млн 1 , а более предпочтительно нулевая, а изготовленная из нее труба сохраняет качества заготовки и не подвержена поверхностному растрескиванию при коррозии под нагрузкой В предпочтительном варианте сталь имеет по существу однородную микроструктуру, содержащую главным образом мелкие зерна термообработанных мартенсита и бейнита, и может вторично упрочняться выпавшими частицами є-Cu и карбидов или нитридов или карбонитридов V, Nb и Мо Эти выпавшие частицы, особенно ванадия, снижают разупрочнение ЗТВ, вероятно, из-за предотвращения удаления дислокаций в зонах нагрева до температур не выше точки Асі (от ко 44290 торой начинается образование аустенита), или благодаря проявлению дисперсионного упрочнения в зонах нагрева до температур выше точки АС1, либо вследствие того и другого Стальной лист согласно изобретению получают изготовлением известным способом заготовки из стали, имеющей следующий химический состав (в мае %) С 0,03-0,12, предпочтительно 0,05-0,09 Si 0,10-0,50 Мп 0,40-0,20 Си 0,50-2,0, предпочтительно 0,6 - 1 , 5 Ni 0,50-2,0 Nb 0,03-0,12, предпочтительно 0,04-0,08 V 0,03-0,15, предпочтительно 0,04-0,08 Причем сумма концентраций ниобия и ванадия не менее 0,1% Мо 0,02-0,08, предпочтительно 0,3 -0,6 Сг 0,30 - 1,0, предпочтительно для ЬІ2 - атмосферы, содержащей водород Ті 0,005-0,03 АІ 0,01-0,05 Рст не более 0,35 Fe и случайные примеси остальное Следует отметить сведение до минимума количества таких широко известных примесей, как азот, фосфор и сера, хотя некоторое количество азота, как объяснено ниже, желательно для получения замедляющих рост зерна частиц TiN В предпочтительном варианте содержание азота находится в пределах 0,001 - 0,01%, серы - не более 0,01% и фосфора - не более 0,01% Данный химический состав стали не содержит бор в том смысле, что бор не добавляют и его количество должно быть < 5 млн \ предпочтительно < 1 млн 1 Фиг 1 - график зависимости предела прочности при растяжении листовой стали (ордината, ksi) от температуры термообработки (абсцисса, °С) и - схематически - дополнительный эффект твердения/упрочнения, связанный с выделением ємеди и карбидов и карбонитридов молибдена, ванадия и ниобия Фиг 2 - фрактографический электронный микроснимок, выполненный методом светлого поля и показывающий зернистую бейнитную микроструктуру сплава А2 в закаленном виде Фиг 3 - фрактографический электронный микроснимок, выполненный методом светлого поля и показывающий пластинчатую мартенситную микроструктуру сплава А1 в закаленном виде Фиг 4 - выполненный методом светлого поля фрактографический электронный микроснимок сплава А2, закаленного и отпущенного при температуре 600°С в течение 30 мин (дислокации, возникшие при закалке, по существу сохранены после отпуска, что указывает на превосходную стабильность данной микроструктуры) 8 Фиг 5 - сильно увеличенное изображение выпавших частиц, полученное фра кто граф и чес кой электронной микрофотографией методом темного поля и показывающее комплексное, смешанное выделение компонентов в сплаве А1, который закален и отпущен при 600°С в течении 30 мин (самые крупные глобулярные частицы - это є-Си, а более мелкие частицы относятся к типу (V, Nb) (С, N), тип (Mo, V, Nb) (С, N) представлен мелкими иглами, которые находятся в некоторых дислокациях, пронизывая их) Фиг 6 - диаграмма микротвердости по Виккерсу (ордината) сварного шва и ЗТВ для сталей А1 (квадраты) и А2 (треугольники) при подаче тепла 3 кДж/мм (для сравнения штриховой линией показана типичная микротвердость коммерчески доступной менее прочной стали марки Х100 для трубопровода) Стальную заготовку обрабатывают нагревом до достаточной для растворения по существу всех карбонитридов ванадия и карбонитридов ниобия температуры (предпочтительно 1100 - 1250°С), первой горячей прокаткой обжатием заготовки на 30 - 70% с образованием листа за один или несколько проходов при первом температурном режиме, при котором происходит рекристаллизация аустенита, второй горячей прокаткой с обжатием на 40 - 70% за один или несколько проходов при втором температурном режиме с несколько меньшей, чем в первом, температурой, при котором не происходит рекристаллизация аустенита, но выше точки превращения Агз начала перехода аустенита в феррит при охлаждении стали, закалкой прокатанного листа охлаждением в воде от температуры не ниже точки превращения Агз до температуры не выше 400°С со скоростью по меньшей мере 20°С/с, предпочтительно по меньшей мере около 30°С/с, отпуском закаленного прокатанного листа при температуре не выше точки превращения АС1 начала образования аустенита при нагреве стали в течение времени, достаточного для выпадения по меньшей мере одного или нескольких компонентов из ряда є-Cu, карбиды, нитриды или карбонитриды V, Nb и Мо Сверхвысокопрочные стали обязательно должны обладать рядом свойств, обеспечиваемых химическими элементами и термомеханической обработкой, и даже малые изменения химического состава стали могут привести к значительным изменениям характеристик готового изделия Ниже описана роль различных легирующих элементов и предпочтительные пределы их содержания в заявленной стали Углерод обеспечивает матричное упрочнение любых сталей и сварных швов независимо от их микроструктуры и дисперсионное упрочнение главным образом вследствие образования частиц или кристаллов Nb(C,N), V(C,N) и М02С, если они достаточно мелки и многочисленны Кроме того, выделение Nb(C,N) во время горячей прокатки замедляет рекристаллизацию и предупреждает рост зерна, и тем самым служит средством улучшения качества зерна аустенита, обеспечивая увеличение как прочности, так и вязкости при низкой температуре Углерод также усиливает способность принимать закалку, т е образовывать 44290 более твердую и более прочную микроструктуру при охлаждении стали При содержании углерода 0,12% сталь будет подвержена растрескиванию при сварке на холоду в полевых условиях и ее вязкость, включая ЗТВ в зоне сварного шва, будет ниже Марганец упрочняет матрицу стали и шва и значительно улучшает способность принимать закалку Минимум Мп, необходимый для достижения требуемой прочности - 0,4% Подобно углероду, Мп в избытке ухудшает вязкость листа и шва и так же вызывает расстрескивание при сварке на холоду в полевых условиях, поэтому его верхний предел - 2,0% Этот предел также нужен для предотвращения сильной сегрегации по осевой линии в полученных методом непрерывной разливки трубопроводных сталях, которая способствует растрескиванию под воздействием водорода (далее- РВВ) Кремний всегда вводят в сталь в качестве раскислителя в количестве по меньшей мере 0,1% Он также служит эффективным упрочнителем твердого раствора феррита Взятый в избытке кремний отрицательно влияет на вязкость в ЗТВ, которая при его концентрации > 0,5% снижается до неприемлемого уровня Ниобий добавляют для улучшения качества зерна в микроструктуре стали после прокатки, которое повышает как прочность, так и вязкость Выделение Nb(C,N) при горячей прокатке замедляет рекристаллизацию и препятствует росту зерна, служа средством улучшения качества зерна аустенита Он сообщает дополнительную прочность при отпуске благодаря выпадению частиц Nb(C,N) Однако его избыток отрицательно влияет на свариваемость и вязкость в ЗТВ, поэтому верхний предел его концентрации 0,12% Титан при добавлении в небольшом количестве образует мелкие частицы TiN, которые могут способствовать улучшению мелкозернистости структуры после прокатки и действовать в качестве замедлителя роста зерна в ЗТВ стали, тем самым повышая вязкость Ті добавляют столько, чтобы соотношение Ti/N составляло 3,4, что способствует соединению свободного азота с титаном с образованием частиц TiN Это же соотношение также обеспечивает образование таких мелкодисперсных частиц TiN при непрерывном литье стальной заготовки, которые замедляют рост зерна аустенита при последующих повторном нагреве и горячей прокатке Избыток Ті ухудшает вязкость стали и сварных швов из-за образования более крупных частиц Ti(C,N) Концентрация Ті 0,03% вызывает ухудшение вязкости Медь вводят для дисперсионного упрочнения при отпуске стали после прокатки образованием ее мелких частиц в матрице стали Си также повышает сопротивление коррозии и РВВ Избыток Си вызывает чрезмерное дисперсионное упрочнение и ухудшает вязкость и сообщает стали склонность к поверхностному растрескиванию при горячей прокатке, поэтому верхний предел концентрации меди - 2,0% 10 Никель добавляют для противодействия вредному влиянию меди на поверхностное растрескивание при горячей прокатке Он также улучшает вязкость стали и ее ЗТВ В общем, никель полезен, но при его концентрации > 2% появляется тенденция к усилению сульфидного растрескивания под нагрузкой Поэтому его вводят до 2% Алюминий добавляют к этим сталям как раскислитель в количестве, по меньшей мере, 0,01% Он также играет важную роль в обеспечении вязкости в ЗТВ удалением свободного азота из ее крупнозернистой области, где теплота сварки частично расплавляет TiN с высвобождением азота При повышенном (> 0,05%) содержании алюминия появляется тенденция к образованию включений типа АЬОз, отрицательно влияющих на вязкость стали и ее ЗТВ Ванадий добавляют для дисперсионного упрочнения при выпадении мелких частиц VC в стали при отпуске и в ее ЗТВ при охлаждении после сварки При растворении в аустените V весьма благоприятно влияет на способность принимать закалку Поэтому он полезен для сохранения прочности высокопрочной стали в ЗТВ Верхний предел 0,15% установлен потому, что избыток V приводит к растрескиванию при сварке на холоду в полевых условиях, а также ухудшает вязкость стали и ее ЗТВ Молибден повышает упрочняемость стали при непосредственной закалке с образованием прочной микроструктуры матрицы и обеспечивает дисперсионное упрочнение при отпуске вследствие выпадения частиц М02С и карбида NbMo Избыток Мо способствует растрескиванию при сварке на холоду в полевых условиях и ухудшает вязкость стали и ее ЗТВ, поэтому установлен верхний предел 0,8% Хром также повышает упрочняемость стали при непосредственной закалке Он улучшает сопротивление коррозии и РВВ В частности, он предпочтителен для предотвращения доступа водорода, ибо способствует образованию на поверхности стали оксидной пленки с высоким содержанием СГ2О3 При концентрации Сг 827МПа (120ksi), их вязкость и свариваемость не отвечают требованиям, предъявляемым к трубам для трубопровода, из 11 44290 12 за характерного для этих материалов относителькоррозионному растрескивания под нагрузкой С но высокого (те более указанного в этой заявке другой стороны, при увеличении обжатия при проРст 0,35) эквивалента углерода катке в "рекристаллизационном" температурном режиме и его уменьшении в исключающем рекриОсновной целью термомеханической обработсталлизацию температурном режиме образование ки служит достижение достаточно тонкой микродеформационных зон и субструктур дислокаций в структуры отпущенного мартенсита и бейнита, зернах аустенита будет недостаточным для обескоторая вторично упрочняется еще более мелкипечения достаточного измельчения переходных ми дисперсными частицами є-меди, М02С, V(C,N) продуктов при охлаждении стали после прокатки и Nb(C,N) Тонкие пластинки отпущенного мартенПосле чистовой прокатки сталь закаливают в восита/бейнита придают полученному материалу де, охлаждая ее от температуры не ниже точки высокую прочность и хорошую вязкость при низпревращения Агз до температуры не выше 400°С кой температуре Таким образом, нагретые зерна Воздушное охлаждение неприменимо, ибо привеаустенита, во-первых, измельчают до размера, дет к превращению аустенита в агрегатированный например не более 20мкм, во-вторых, деформиферрит/перлит, что снижает прочность Кроме руют и сплющивают так, чтобы их поперечный того, при воздушном охлаждении будет выделятьразмер стал еще меньшим, например не более 8 ся и перестаревать медь, становясь фактически Юмкм, и, в-третьих, эти сплющенные зерна аубесполезной для дисперсионного упрочнения при стенита наполняют дислокациями с высокой плототпуске ностью и зонами сдвига Это приводит к высокой плотности потенциальных узлов кристаллизации При завершении охлаждения водой при темдля образования переходных фаз при охлаждении пературе > 400°С упрочнение следствие преврастальной заготовки после горячей прокатки Друщений при охлаждении будет недостаточным, и гая цель состоит в сохранении достаточного колипрочность стального листа снизится Изготовленчества Си, Мо, V и Nb по существу в твердом расный горячей прокаткой и охлажденный водой творе после охлаждения заготовки до комнатной стальной лист далее отпускают при температуре температуры, чтобы они при отпуске могли выдене выше точки превращения Aci Отпуск необхолиться в виде є-Cu, Мо2С, Nb(C,N) и V(C,N) Подим для улучшения вязкости стали и обеспечения этому температура повторного нагрева перед годостаточного по существу равномерного по всей рячей прокаткой заготовки должна удовлетворять микроструктуре выделения є-Cu, М02С, Nb(C,N) и как требованию повышения растворимости Си, V, V(C,N) для увеличения прочности СледовательNb и Мо, так и требованию предотвращения расно, вторичное упрочнение достигается совместплавления образовавшихся во время непрерывным действием частиц є-Cu, М02С, V(C,N) и ной разливки стали частиц TiN и, тем самым, преNb(C,N) Максимальное упрочнение частицами єдотвращения укрупнения зерен аустенита перед Cu и М02С происходит в температурном диапазогорячей прокаткой Для достижения обеих целей не 450 - 550°С, а частицами (C,N)/Nb(C,N) - в температура повторного нагрева сталей заявлентемпературном диапазоне 550 - 650°С Использоного состава перед горячей прокаткой должна вание частиц этих видов для вторичного упрочнебыть не ниже 1100°С и не выше 1250°С, а ее конния обеспечивает такую характеристику упрочнекретную величину в заявленных пределах можно ния, на которую отклонения в составе или легко определить для любого состава стали либо микроструктуре матрицы оказывают минимальное экспериментально, либо расчетами на подходявлияние, чем достигается равномерное упрочнещей модели ние по всему листу Следовательно, сталь необТемпература, служащая границей между этими двумя температурными диапазонами, т е диапазоном рекристаллизациии и диапазоном, в котором рекристаллизация не происходит, зависит от температуры нагрева перед прокаткой, концентраций углерода и ниобия и степени обжатия, достигнутого за проходы прокатки Для каждого состава стали эта температура может быть определена либо экспериментально, либо расчетами на модели Наряду с приданием аустениту мелкозернистости эти параметры горячей прокатки обеспечивают увеличение плотности дислокаций в его зернах из-за образования деформационных зон и, тем самым, повышают плотность потенциальных узлов в деформированном аустените для кристаллизации переходных продуктов во время охлаждения после прокатки Если же обжатие при прокатке в "рекристаллизационном" температурном режиме уменьшить, а в исключающем рекристаллизацию температурном режиме увеличить, то аустенит не станет достаточно мелкозернистым, и это увеличение размеров зерен аустенита понизит как прочность, так и вязкость и станет причиной увеличения склонности к ходимо отпускать в течение по меньшей мере 10, предпочтительно по меньшей мере 20, например в течение 30 мин, при температуре в пределах 400 - 700°С, предпочтительно 500 - 650°С Несмотря на относительно низкое содержание углерода, полученная описанным способом сталь обладает высокой прочностью и высокой вязкостью при высокой однородности по всей толщине листа Кроме того, наличие и дополнительное выделение во время сварки частиц V(C,N) и Nb(C,N) ослабляет тенденцию к разупрочнению ЗТВ Более того, заметно снижена подверженность стали РВВ Вызванный сваркой термический цикл создает ЗТВ, которая может распространяться от линии проплавлення на 2 - 5мм В этой зоне возникает температурный градиент, например от около 700°С до около 1400°С, который распространяется на объемы, где - от более низкой к более высокой температуре - происходят разупрочнение из-за высокотемпературного отпуска и разупрочнение из-за аустенизации и медленного охлаждения В первом таком объеме имеющиеся ванадий и ниобий и их карбиды или нитриды предотвращают или существенно снижают разупроч 13 44290 14 нение путем сохранения высокой плотности дистем, чтобы эти элементы при дальнейшей обралокаций и субструктур, во втором таком объеме ботке стали могли повторно выделиться в более образуются дополнительные частицы карбонитподходящем виде, т е в виде мелких частиц, вырида ванадия и ниобия, которые сводят разупрочкристаллизовавшихся в аустените перед закалкой, нение до минимума Эффект дисперсной структуа также при отпуске и сварке продуктов преврары таков, что при вызванных сваркой циклических щения аустенита Согласно изобретению повторизменениях температуры в ЗТВ сохраняется по ный нагрев проводят в течение 2 часов при темсуществу такая же прочность, как и у остальной, пературах 1100 - 1250°С, а более конкретно основной стали трубы для трубопровода Сниже1240°С для сплава А1 и 1160°С для сплава А2 для ние прочности в этой зоне составляет менее 10, каждого Структура сплава и термомеханическая предпочтительно менее 5, а более предпочтиобработка приведены в соответствие, обеспечительно менее, чем примерно 2%, от прочности вающее следующее распределение таких сильосновной стали Иначе, прочность в ЗТВ после ных источников карбонитридов, как Nb и V а) окосварки составляет по меньшей мере около 90, ло трети их выделяется в аустените перед предпочтительно около 95 и более предпочтизакалкой, б)около трети их выделяется в продуктельно - около 98% от прочности основного метах превращения аустенита при отпуске после талла Прочность в ЗТВ сохраняется прежде всего закалки, в) около трети их остается в твердом вследствие суммарной концентрации ванадия и растворе, чтобы выделиться в ЗТВ для устранениобия более 0,1% и - в предпочтительном вариния обычного понижения твердости, наблюдаемоанте - из-за присутствия каждого из них в количего в сталях с пределом текучести выше 550МПа стве более 0,4% Трубу изготовляют из листа из(80ksi) В таблице 2 показан термомеханической вестным методом U-O-E, согласно которому лист режим прокатки квадратного листа с исходной изгибают U- и затем О-образно и О-образную толщиной 100 мм для сплава А1 Режим прокатки заготовку раздают на 1 - 3% Формование и раздля сплава А2 был таким же, за исключением дача с сопутствующими эффектами механическотемпературы нагрева, которая составляла 1160°С го упрочнения обеспечивают максимальную прочность трубы для трубопровода Следующие Таблица 2 примеры служат для иллюстрации описанного выше изобретения Температура нагрева 1240°С Примеры осуществления изобретения Проход Толщина Температура, 500-фунтовая (226,8кг) порцию каждого сплапосле прохода °С ва с приведенным ниже химическим составом и 0 100 1240 прочностью получили методом вакуумно1 85 1104 индукционной плавки, разлили в заготовки и оття2 70 1082 нули в плиты толщиной 100мм, а затем для при3 57 1060 дания соответствующих характеристик подвергли Задержка (переворот листа на ребро) горячей прокатке, как описано ниже В Таблице 1 4 47 899 приведен химический состав (в мае %) сплавов 5 38 877 А1 и А2 6 32 852 7 25 827 Таблица 1 8 20 799 С Мп Р S Si Mo Cr Си Ni Nb V Ті Al N (млн ') Pcm Сплавы A1 0,089 1,91 0,006 0,004 0,13 0,42 0,31 0,83 1,05 0,068 0,062 0,024 0,018 34 0,30 A2 0,056 1,26 0,006 0,004 0,11 0,40 0,29 0,63 1,04 0,064 0,061 0,020 0,019 34 0,22 Для получения требуемой микроструктуры отлитые заготовки перед прокаткой должныбыть соответственно повторно нагреты Повторный нагрев служит для существенного растворения в аустените карбидов и карбонитридов Mo, Nb и V с ры Охлаждение водой до комнатной температу Ввиду небольших размеров образца возможно его охлаждение со всех сторон Сталь подвергли закалке со скоростью охлаждения 30°С/с от температуры завершающего прохода прокатки до комнатной температуры Эта скорость обеспечила требуемую после закалки микроструктуру, состоящую преимущественно из бейнита и/или мартенсита, или более предпочтительно -100% пластинчатого мартенсита Обычно при старении сталь разупрочняется и теряет твердость и прочность, приобретенные при закалке, уровень такого понижения прочности зависит от конкретного состава стали В заявленных сталях это естественное понижение прочноститвердости по существу исключено или значительно снижено благодаря комбинированному мелкодисперсному выделению є-Cu, VC, NbC и М02С Отпуск проводили при различных температурах от 400 до 700°С в течение 30 мин, после чего следовало охлаждение водой или воздухом, предпочтительно водой, до комнатной температуры Струк 15 44290 16 тура множественного вторичного упрочнения, типа М02С и (Nb,V)C Выпавшие частицы имели происшедшего благодаря частицам выделенных размеры от 10 до 150 ангстрем Очень сильное компонентов и повлиявшая на прочность стали, увеличение при трансмиссионной электронной для сплава А1 схематически показана на фиг 1 микрофотографии, сделанное выборочно для выделения частиц методом темного поля, показано После закалки эта сталь имеет высокую тверна фиг 5 В таблицу 3 сведены данные о прочнодость и прочность, которые, однако, будут легко сти при разрыве и вязкости при низких температуутрачены при отсутствии компонентов, способстрах окружающей среды Ясно, что прочность при вующих вторичному упрочнению в температурном разрыве сплава А1 превышает требуемый согласдиапазоне старения 400-700°С, как схематически но изобретению минимум, а сплав А2 отвечает показано непрерывно опускающейся штриховой этому требованию линией Сплошной линией показаны достигнутые характеристики заявленной стали Прочность этой Согласно техническим условиям Е 23 Америстали при разрыве практически не ухудшается при канского общества по испытанию материалов старении в широком диапазоне температур 400 (ASTM) на вырезанных вдоль и поперек листа об650°С Упрочнение происходит вследствие выдеразцах с V-образным надрезом по Шарпи при ления частиц є-Cu, М02С, VC, NbC, которое прокомнатной температуре и при -40°С были провеисходит и достигает пика при разных режимах в дены испытания на ударную вязкость При всех указанном широком диапазоне температур старепараметрах отпуска сплав А2 имел более высокую ния и обеспечивает кумулятивную прочность, коударную вязкость, значительно превышающую торая компенсирует снижение прочности, обычно 200Дж при -40°С происходящее при старении не имеющих сильных Сплав А1 при его сверхвысокой прочности источников карбидов углеродистых и низколегитакже продемонстрировал отличную ударную вязрованных мартенситных сталей Сплав А2 с более кость (более ЮОДж при -^40°С), а предпочтительнизким содержанием углерода и Рст характериная вязкость стали не менее 120Дж при -40°С На зуется такими же процессами вторичного упрочфиг 6 графически показаны данные по микронения, что и сплав А1, однако уровень прочности у твердости, полученные на лабораторном сварном него был ниже, чем у сплава А1 при любых режишве для заявленных сталей в сравнении с соотмах обработки ветствующими характеристиками коммерчески доступной менее прочной стали для трубопровоНа фигурах 2 и 3 приведены примеры микродов Х100 Лабораторную сварку проводили с поструктуры после закалки, где видна преимущестдачей тепла 3 кДж/мм Показаны также кривые венно зернистая бейнитная и мартенситная миктвердости в ЗТВ сварки Стали согласно изобрероструктура соответствующего сплава тению демонстрируют высокое сопротивление Повышенная закаливаемость сплава А1 из-за разупрочнению ЗТВ - менее 2% в сравнении с повышенного содержания легирующих элементов твердостью основного металла Для сравнения подтверждена его пластинчатой мартенситной можно отметить, что у известной стали Х100, коструктурой, а сплав А2 характеризуется преимуторая имеет значительно меньшую прочность и щественно зернистым бейнитом Следует отметвердость основного металла, чем сталь А1, натить, что даже после отпуска при 600°С оба сплаблюдается значительное (около 15%) разупрочнева продемонстрировали отличную стабильность ние в ЗТВ Это еще более впечатляет, если учесть микроструктуры с незначительным восстановлехорошо известный факт, что поддерживать прочнием в субструктуре дислокаций и небольшим ность в ЗТВ на уровне основного металла тем ростом ячеек/пластинок/зерна При отпуске в интруднее, чем выше прочность основного металла тервале температур 500 - 650°С выделение споВысокая прочность в ЗТВ заявленной стали доссобствующих вторичному упрочнению компонентигается, когда подача тепла при сварке находиттов наблюдалось прежде всего в виде кристаллов ся в пределах 1 - 5 кДж/мм є-Cu, а также глобулярных и игольчатых частиц Таблица 3 ХАРАКТЕРНЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА Сталь А1 Режим Прочность при растяжении* ППР, пт, MnA(ksi) Mna(ksi) После за904(130) 1205(173) калки Отпуск 1058(152) 1090(156) 550°С в теч 30 мин Отпуск 1030(148) 1038(149) 650°С в теч 30 мин Удл , % 13 Ударная вязкость** VE20, Дж VE40, Дж (фут/фунт) (фут/фунт) 136(100) 108(80) 15 123(91) 100(74) 17 157(116) 118(87) 18 44290 17 Продолжение твблицы 3 А2 После закалки Отпуск 550°С в теч 30 мин Отпуск 650°С в теч 30 мин 904(130) 1205(173) 13 136(100) 108(80) 1058(152) 1090(156) 15 123(91) 100(74) 1030(148) 1038(149) 17 157(116) 118(87) *Поперечное направление, круглые образы (ASTM, E8) ПТ - предел текучести, остаточная деформация 0,2%, ППР - предел прочности при разрыве, Удл - удлинение относительно расчетной длины образца 25,4мм **Поперечный образец vE 420 0 - V-образный надрез, удар при 20 5о ОС, vE 4-40 0 - V-образный надрез, удар при -40 5оОС Предел прочности на растяжение (ksi) МП*. 170 ю Фиг 3 - !6О Ш50 ООЭ 950 150 140 900 - 130 После 4СЮ 700 °С Фиг 4 Фиг 2 19 44290 20 яг 5 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044) 456 - 20 - 90

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22C 38/16, C22C 38/12, C22C 38/20, C21D 8/02, C21D 8/10

Мітки: спосіб, виготовлення, високоміцної, високоміцна, сталь, низьколегованої, сталі, низьколегована, листа

Код посилання

<a href="https://ua.patents.su/10-44290-sposib-vigotovlennya-lista-visokomicno-nizkolegovano-stali-i-visokomicna-nizkolegovana-stal.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення листа високоміцної низьколегованої сталі і високоміцна низьколегована сталь</a>