Конструкційна низьколегована сталь

Номер патенту: 23739

Опубліковано: 16.06.1998

Автори: Ричагов Василь Миколайович, Снісаренко Віктор Васильович, Булянда Олександр Олексійович, Курдюков Анатолій Андрійович, Большаков Володимир Іванович, Радько Степан Васильович, Флоров Валерій Костянтинович, Тихонюк Леонід Сергійович, Лук'яненко Євген Петрович, Калиновський Сергій Костянтинович

Формула / Реферат

Конструкционная низколегированная сталь, включающая углерод, кремний, марганец, алюминий, хром, никель, медь, фосфор, серу, мышьяк, азот и железо, отличающаяся тем, что концентрация марганца относится к концентрации кремния как (1,00-1,28): 1,00 при следующем соотношении компонентов, масс., %:

Углерод 0,06-0,22

Кремний 0,90-1,20

Марганец 1,00-1,35

Алюминий 0,15-0,45

Хром 0,05-0,30

Никель 0,05-0,30

Медь 0,15-0,30

Фосфор 0,015-0,035

Сера 0,001-0,040

Мышьяк 0,03-0,08

Азот 0,001-0,008

Железо Остальное

Текст

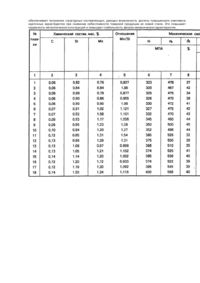

Изобретение относится к металлургии - к химическим составам конструкционных низколегированных сталей, предназначенных преимущественно для изготовления строительных конструкций. Известна конструкционная низколегированная сталь марки 09Г2С [Сорокин В.Г., Волосникова A.B., Вяткин С.А. и др. - Марочник сталей и сплавов. - М.: Машиностроение, 1989. - С. 106-108], содержащая углерод, кремний, марганец, алюминий, хром, никель, медь, фосфор, серу, мышьяк, азот и железо при следующем соотношении компонентов, мас.%: Углерод Не более 0,12 Кремний 0,5-0,8 Марганец 1,3-1,7 Алюминий 0,15-0,45 Хром Не более 0,30 Никель Не более 0,30 Медь Не более 0,30 Фосфор Не более 0,035 Сера Не более 0,040 Мышьяк Не более 0,08 Азот Не более 0,008 Железо Остальное Недостатком этой стали является повышенное содержание марганца при неадекватных значениях (недоиспользовании) уровней пластических и вязкостных характеристик, что приобретает особое значение при производстве металлопродукции в "северном исполнении". Наиболее близкой к предлагаемой является конструкционная низколегированная сталь марки 10Г2С1 [Там же, с. 109], включающая углерод, кремний, марганец, алюминий, хром, никель, медь, фосфор, серу, мышьяк, азот и железо при следующем соотношении компонентов, мас.%: Углерод Не более 0,12 Кремний 0,8-1,1 Марганец 1,3-1,65 Алюминий 0,15-0,45 Хром Не более 0,30 Никель Не более 0,30 Медь Не более 0,30 Сера Не более 0,040 Фосфор Не более 0,035 Мышьяк Не более 0,08 Азот Не более 0,008 Железо Остальное По сравнению с аналогом, сталь марки 10Г2С1 обеспечивает более высокий комплекс прочностных свойств. Однако, композиция ингредиентов характеризуется повышенным (как и в стали 09Г2С) содержанием марганца, что обусловливает рост себестоимости производства металлоконструкции. Кроме этого, концентрации легирующих элементов подобраны таким образом, что не обеспечивают полноты использования потенциально возможных уровней пластических и вязкостных свойств металлических изделий, В основу изобретения поставлена задача усовершенствования конструкционной низколегированной стали, в которой за счет выбора рационального соотношения между марганцем и кремнием обеспечивается снижение расходов на легирование и за счет этого повышаются потребительские характеристики металлоконструкции. Для достижения указанной задачи в конструкционной низколегированной стали, включающей углерод, кремний, марганец, алюминий, хром, никель, медь, фосфор, сер у, мышьяк, азот и железо, согласно изобретению, концентрация марганца относится к концентрации кремния как (1,00-1,28): 1,00 при следующем соотношении компонентов, мас.%: Углерод 0,06-0,22 Кремний 0,90-1,20 Марганец 1,00-1,35 Алюминий 0,15-0,45 Хром 0,05-0,30 Никель 0,05-0,30 Медь 0,15-0,30 Фосфор 0,015-0,035 Сера 0,001-0,040 Мышьяк 0,03-0,08 Азот 0,001-0,008 Железо Остальное Между отличительными признаками и поставленной задачей существует причинно-следственная связь, заключающаяся в том, что в предлагаемой конструкционной низколегированной стали соотношение концентрации кремния и марганца находится в ограниченных пределах [Mn:Si=(1,00:1,28):1,00] при определенной массовой доле углерода (0,06-0,22%), кремния (0,90-1,20%), марганца (1,00-1,35%) и адекватности концентрации остальных компонентов их содержанию в стали-прототипе. При таком соотношении компонентов исключается необоснованный перерасход дефицитного марганца и обеспечивается прирост значений относительного удлинения d5 и ударной вязкости при различных температурах испытания (KCU при +20, -40, -70°С) при одновременном снижении температуры вязко-хрупкого перехода и поддержании высокого уровня характеристик прочности (sт, sв). Сущность заявляемого технического решения иллюстрируется таблицей, в которой отражены химический состав и механические свойства предлагаемой композиции черных металлов. Содержание хрома, никеля, меди, фосфора, серы, мышьяка, азота не превышало общепринятых граничных требований прототипа и по этой причине в таблице не представлено влияние указанных элементов на основные потребительские характеристики (при указанной массовой доле) незначительно и поэтому его можно не учитыва ть в сравнении с доминантным воздействием на формирование микроструктуры и свойств углерода, кремния и марганца. Концентрация марганца относится к концентрации кремния как (1,00:1,28): 1,00. Такое заключение сделано на основании множества выполненных экспериментальных плавок с последующим сопоставительным анализом химического состава и механических свойств металлопродукции. Закономерности изменения ударной вязкости от содержания марганца и кремния показали, что наиболее высокие вязкостные свойства выявлены у сталей, имеющих именно такое соотношение Mn/Si. При уменьшении соотношения ниже нижнего предела (т.е. 1,28/1,00) величина ударной вязкости при -40 и -70°С снижается, Относительное удлинение при соотношении Mn/Si ниже нижнего предела растет при одновременном снижении характеристик прочности. Превышение Mn/SI>1,28 вызывает прирост прочности (sт, sв) при падении относительного удлинения (d5) и ухудшении свариваемости, за счет увеличения значения углеродного эквивалента. Содержание углерода находится в интервале 0,06-0,22 мас.%. Нижний предел концентрации углерода равен 0,06%, что обеспечивает уровень свойств, регламентируемый нормативно-технической документацией. При дальнейшем уменьшении концентрации углерода ниже нижнего предела происходит снижение прочности стали при росте пластичности и ударной вязкости. При содержании углерода выше верхнего значения (>0,22%) снижается пластичность, ударная вязкость при росте прочности и ухудшении свариваемости. Превышение этого граничного значения также нецелесообразно с учетом подъема температуры вязко-хрупкого перехода. Концентрация кремния в заявляемой стали изменяется в интервале 0,90-1,20%. Такое содержание элемента является оптимальным с точки зрения приращения прочности и поддержания на высоком уровне ударной вязкости (особенно, при -70°С). Однако при внутриинтервальном росте концентрации кремния несколько уменьшаются значения относительного удлинения. При содержании кремния ниже нижнего предела (1,2%), но при дальнейшем падении пластичности стали. Концентрация марганца находится в интервале 1,00-1,35%. Марганец в таких пределах обеспечивает эффективное упрочнение стали, несколько снижая по мере увеличения его количества относительное удлинение, т.е. влияние марганца аналогично воздействию кремния, однако в несколько иных концентрационных рамках. Этому интервалу соотве тствуе т максимально получаемая ударная вязкость при 70°С и обеспечивается эффективное снижение температуры вязко-хрупкого перехода (см. данные таблицы). При содержании марганца ниже нижнего предела (1,35%) обеспечивается некоторый рост характеристик прочности, однако отмечается снижение относительного удлинения и, особенно, значений ударной вязкости при -70°С. Экспериментальные плавки осуществлялись в сталеплавильной лаборатории ДонНИИЧермета (г. Донецк). Стали выплавлялись в электрической индукционной печи типа ИСТ-0,06 при мощности Р=50 кВт и частоте тока 2500 Гц. Разливку сталей опытных плавок производили в шамотные стаканы с внутренним диаметром dв = 90 мм и высотой h = 450 мм Температура разливки составляла в среднем 1550°С. После свободной ковки (температура начала ковки -1200°С, окончания -950°С) сутунку прокатывали на полосу (с началом прокатки при температуре 1200°С и концом при 850-800°С) размерами 10x120x1600мм на полупромышленном стане с температурно-деформационными параметрами, близкими к реальным. После окончания прокатки полосы охлаждали на спокойном воздухе Из горячекатаных проб изготовили ударные (тип 2) и разрывные (тип 7) образцы на 1/3 ширины полос вдоль направления прокатки. Испытания проводили на стандартном оборудовании. Результаты испытаний представлены в таблице. Представленные числовые табличные данные являются усредненными значениями трех испытаний на один химический состав. Таким образом, сопоставительный анализ опытных плавок (позиции 1-86) сталей со сталями, чей химический состав соответствует прототипу в граничных концентрациях кремния и марганца (позиции 87, 88) или с прототипом с внутриинтервальными значениями компонентов (распространены среди опытных плавок по позициям 1-86), позволил сделать заключение о том, что отношение Mn/Si в заявляемой композиции (1,001,28) ниже значения отношения для стали 10Г2С1 (1,18-2,06 - по данным научно-технической документации). В сочетании с регламентацией химического состава по углероду, кремнию, марганцу в заявляемой стали по сравнению со сталью-прототипом (она же является базовой маркой в промышленном производстве) были получены следующие результаты: - концентрация марганца уменьшилась на 5-10%. Температура хладноломкости снизилась с (-20)-(-30)°С до (-60)-(470)°С и ниже. Выводы по указанным характеристикам свойств, исходя из соображений научной корректности, сделаны для содержания углерода, верхний предел которого соответствует прототипу (т.е. не более 0,12 мас.%). Однако действие отличительных признаков распространяется на композиции с более высокой концентрацией углерода, обеспечивая прирост физико-механических характеристик в сравнении с известными марками 17Г1С, 17ГС, 18Г2С, 20ГС (примерно в тех же рамках). По этой причине верхний предел содержания углерода в заявляемой стали ограничен значением в 0,22 мас.%. Экономический эффект от изготовления металлопродукции из заявляемой марки стали достигается за счет снижения в составе стали марганца. Выбор оптимальных концентрационных соотношений ингредиентов обеспечивает получение структурных составляющи х, дающи х возможность достичь повышенного комплекса сдаточных характеристик при снижении себестоимости товарной продукции из новой стали. Это повышает надежность металлических конструкций и повышает стабильность физико-механических характеристик.

ДивитисяДодаткова інформація

Автори англійськоюBolshakov Volodymyr Ivanovych, Kalynovskyi Serhii Kostiantynovych, Lukianenko Yevhen Petrovych, Snisarenko Viktor Vasyliovych, Bulianda Oleksandr Oleksiiovych, Tykhoniuk Leonid Serhiiovych, Kurdiukov Anatolii Andriiovych

Автори російськоюБольшаков Владимир Иванович, Калиновский Сергей Константинович, Лукьяненко Евгений Петрович, Снисаренко Виктор Васильевич, Булянда Александр Алексеевич, Тихонюк Леонид Сергеевич, Курдюков Анатолий Андреевич

МПК / Мітки

МПК: C22C 38/04

Мітки: сталь, конструкційна, низьколегована

Код посилання

<a href="https://ua.patents.su/7-23739-konstrukcijjna-nizkolegovana-stal.html" target="_blank" rel="follow" title="База патентів України">Конструкційна низьколегована сталь</a>

Попередній патент: Пристрій для виймання пляшок із тари

Наступний патент: Гвинтова передача

Випадковий патент: Світлоподільник