Лінія для складання і зварювання бокової стіни піввагонів

Номер патенту: 58855

Опубліковано: 26.04.2011

Автори: Малюсейко Віктор Миронович, Моторін Артур Миколайович, Роздабара Владислав Іванович

Формула / Реферат

1. Лінія для складання і зварювання бокової стіни піввагонів, що містить стенд для складання і зварювання стіни в нормальному положенні і стенд для складання і зварювання стіни в зворотному положенні, виконані у вигляді горизонтальних рам із закріпленими на них базуючими і притискними елементами, портали для зварювання подовжніх швів і портал для зварювання поперечних швів, що містять зварювальне устаткування і виконані з можливістю переміщення по напрямних уздовж згаданих стендів за допомогою ходових візків з приводами, і стенд-кантувач, виконаний з базуючими і притискними елементами, поворотними важелями із захоплювачами і приводами для їх переміщення, при цьому портал для зварювання поперечних швів містить привідну каретку із змонтованим на ній зварювальним устаткуванням, виконану з можливістю переміщення в поперечному напрямі щодо подовжньої осі стенда для збирання і зварювання стіни в нормальному положенні, а згадані стенди, портали і стенд-кантувач містять органи керування приводами базуючих і притискних елементів, ходових візків, каретки, поворотних важелів і захоплювачів, а також зварювальним устаткуванням на порталах, яка відрізняється тим, що стенд для збирання і зварювання стіни в нормальному положенні і стенд для збирання і зварювання стіни в зворотному положенні розташовані паралельно один одному, стенд-кантувач розміщений між згаданими стендами з можливістю взаємодії поворотних важелів в їх крайніх положеннях з горизонтальними рамами стендів, напрямні для переміщення порталів для зварювання подовжніх швів і порталу для зварювання поперечних швів змонтовані на подовжніх різновисоких опорах, дві з яких розміщені уздовж зовнішніх бічних сторін стендів під їх горизонтальними рамами, а дві інші опори більшої висоти розміщено на стенді-кантувачі, один з порталів для зварювання подовжніх швів і портал для зварювання поперечних швів виконані з можливістю переміщення по напрямних уздовж стенда для збирання і зварювання стіни в нормальному положенні, при цьому лінія містить систему керування, взаємозв'язану із згаданими органами керування і виконану з можливістю автоматичного керування операціями зварювання.

2. Лінія за п. 1, яка відрізняється тим, що стенд для збирання і зварювання стіни в нормальному положенні і стенд для збирання і зварювання стіни в зворотному положенні змонтовані на основах, з'єднаних між собою за допомогою основи стенда-кантувача.

3. Лінія за п. 1, яка відрізняється тим, що кожний портал виконаний у вигляді рами, що складається з горизонтальної балки і жорстко закріпленої на одному її кінці стійки, а ходові візки з приводами змонтовані на консольних частинах горизонтальної балки і стійки, при цьому на порталах для зварювання подовжніх швів зварювальне устаткування змонтовано на горизонтальній балці, на порталі для зварювання поперечних швів зварювальне устаткування змонтовано на каретці, а один з порталів для зварювання подовжніх швів і портал для зварювання поперечних швів містять притискні механізми з приводами, закріплені на згаданій горизонтальній балці.

4. Лінія за п. 1, яка відрізняється тим, що система керування виконана з можливістю блокування включення стенда-кантувача при нештатному положенні порталів для зварювання подовжніх швів і порталу для зварювання поперечних швів відносно відповідних стендів, нештатному положенні базуючих і притискних елементів на стенді для збирання і зварювання стіни в нормальному положенні і стенді для збирання і зварювання стіни в зворотному положенні, нештатному положенні захоплювачів, базуючих і притискних елементів на стенді-кантувачі і падінні тиску нижче заданої величини в пневматичних приводах базуючих і притискних елементів і захоплювачів, а також блокування переміщення згаданих порталів при нештатному положенні поворотних важелів на стенді-кантувачі і падінні тиску нижче заданої величини в пневматичних приводах базуючих і притискних елементів і захоплювачів.

Текст

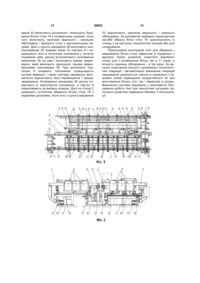

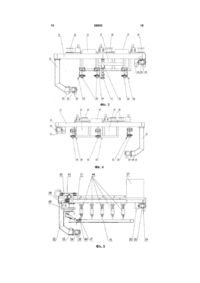

1. Лінія для складання і зварювання бокової стіни піввагонів, що містить стенд для складання і зварювання стіни в нормальному положенні і стенд для складання і зварювання стіни в зворотному положенні, виконані у вигляді горизонтальних рам із закріпленими на них базуючими і притискними елементами, портали для зварювання подовжніх швів і портал для зварювання поперечних швів, що містять зварювальне устаткування і виконані з можливістю переміщення по напрямних уздовж згаданих стендів за допомогою ходових візків з приводами, і стенд-кантувач, виконаний з базуючими і притискними елементами, поворотними важелями із захоплювачами і приводами для їх переміщення, при цьому портал для зварювання поперечних швів містить привідну каретку із змонтованим на ній зварювальним устаткуванням, виконану з можливістю переміщення в поперечному напрямі щодо подовжньої осі стенда для збирання і зварювання стіни в нормальному положенні, а згадані стенди, портали і стенд-кантувач містять органи керування приводами базуючих і притискних елементів, ходових візків, каретки, поворотних важелів і захоплювачів, а також зварювальним устаткуванням на порталах, яка відрізняється тим, що стенд для збирання і зварювання стіни в нормальному положенні і стенд для збирання і зварювання стіни в зворотному положенні розташовані паралельно один одному, стенд-кантувач розміщений між згаданими стендами з можливістю взаємодії поворотних важелів в їх крайніх положеннях з горизонтальними рамами стендів, напрямні для переміщення порталів для зварювання подовжніх швів і порталу для зварювання попере 2 (19) 1 3 58855 4 стенді-кантувачі і падінні тиску нижче заданої величини в пневматичних приводах базуючих і притискних елементів і захоплювачів, а також блокування переміщення згаданих порталів при нештатному положенні поворотних важелів на стенді-кантувачі і падінні тиску нижче заданої величини в пневматичних приводах базуючих і притискних елементів і захоплювачів. Корисна модель відноситься до зварювального устаткування, зокрема, до ліній для збирання в положення для зварювання і автоматичного електродугового зварювання довгомірних виробів, переважно, бічних стін вантажних залізничних піввагонів і може бути використана на вагонобудівних і на вагоноремонтних підприємствах при їх виготовленні, модернізації і капітальному ремонті. Характерною особливістю сучасного вагонобудівного виробництва є часте оновлення продукції, що випускається, при одночасному істотному розширенні її номенклатури. В цих умовах ефективність виробництва в значній мірі залежить від ступеня концентрації технологічних операцій і взаємозв'язаних з нею технологічних можливостей вживаного устаткування і рівня його автоматизації. Ступінь концентрації технологічних операцій зумовлює потребу у виробничих площах і в устаткуванні для виготовлення складальних одиниць вагонів, тобто безпосередньо зв'язана з капітальними і поточними витратами. Розширення технологічних можливостей устаткування дозволяє здійснювати його швидке переналагодження на виготовлення певної номенклатури складальних одиниць одного або декількох типів вагонів. Підвищення рівня автоматизації устаткування забезпечує зниження трудомісткості і тривалості виконання технологічних операцій. Вказані вимоги повинні враховуватися при розробці організації виробництва і технології виготовлення і модернізації різних типів вагонів, у тому числі бічних стін піввагонів. Відома лінія для збирання і зварювання бічної стіни піввагонів (см. Цыган Б.Г., Цыган А.Б. Вагоностроительные конструкции. Изготовление, модернизация, ремонт/ Монография, под ред. Б.Г. Цыгана. - Кременчук: Видавництво "Кременчук", 2005. - 751 стор. - 227-231 стор.), що містить стенд для збирання і зварювання стіни в нормальному положенні і стенд для збирання і зварювання стіни в зворотному положенні, виконані у вигляді горизонтальних рам із закріпленими на них базуючими і притискними елементами, портали для зварювання подовжніх швів і портал для зварювання поперечних швів, що містять зварювальне устаткування і виконані з можливістю переміщення по напрямним уздовж згаданих стендів за допомогою ходових візків з приводами, і стенд-кантувач, виконаний з базуючими і притискними елементами, поворотними важелями із захоплювачами і приводами для їх переміщення. Портал для зварювання поперечних швів містить привідну каретку із змонтованим на ній зварювальним устаткуванням, виконану з можливістю переміщення в поперечному напрямі щодо подовжньої осі стенду для збирання і зварювання стіни в нормальному положенні. Згадані стенди, портали і стенд-кантувач містять ор гани керування приводами базуючих і притискних елементів, ходових візків, каретки, поворотних важелів і захоплювачів, а також зварювальним устаткуванням на порталах. Стенди із змонтованими на них порталами розташовані в два ряди. В першому ряді послідовно встановлено два стенди для збирання і зварювання стіни в нормальному положенні, призначені для збирання листів обшивки з кутовими стойками, верхнім і нижнім обв'язуваннями, їх прихопленням між собою і подальшого зварювання подовжнім швом двох листів обшивки, один стенд для збирання і зварювання стіни в зворотному положенні, призначений для зварювання двох листів обшивки, і два стенди-кантувача для повороту стіни в положення для зварювання. В другому ряді послідовно встановлено два стенди для збирання і зварювання стіни в нормальному положенні, один з яких призначений для збирання стіни із стойками і їх зварювання з листами обшивки дуговими точковими швами, а другий - для зварювання дуговими точковими швами верхнього і нижнього обв'язувань з листами обшивки. Уздовж бічних сторін горизонтальних рам кожного стенду закріплені напрямні для переміщення порталів. Подача стіни на стенди і їх технологічне транспортування між ними здійснюється за допомогою мостового крана. Два портали для зварювання подовжніх швів виконано з можливістю переміщення уздовж двох перших стендів, кожний з яких виконаний у вигляді рами, що складається з горизонтальної балки і жорстко закріплених на її кінцях стійок, в нижній частині яких змонтовані ходові візки з приводами. На горизонтальній балці порталів закріплені притискні механізми з приводами і зварювальне устаткування з пристроями для стеження за зварним швом, виконаними у вигляді копіювальних механізмів. Згадані портали виконані з можливістю одночасного автоматичного зварювання в середовищі СO2. Третій портал для зварювання подовжніх швів, виконаний з можливістю переміщення уздовж стенду, призначеного для зварювання верхнього і нижнього обв'язувань з листами обшивки, містить притискний механізм з приводом і зварювальне устаткування, що складається з двох груп зварювальних пальників для дугового точкового зварювання і подавальних механізмів для зварювального дроту для кожної групи. Портал виконаний з можливістю одночасного автоматичного зварювання 12 точок (по шість точок на кожному обв'язуванні) в середовищі СO2. Портал для зварювання поперечних швів виконаний у вигляді візка, на якому змонтована каретка з телескопічним пневматичним приводом для її переміщення. Каретка містить притискний механізм з приводом і зварювальне устаткування, що складається з семи 5 зварювальних пальників, закріплених на штоках пневматичних приводів, і подавальних механізмів для зварювального дроту. Зварювання виконується в напівавтоматичному режимі і включає одночасне зварювання шести точок при двоцикловому режимі переміщення каретки. Переходи між стойками здійснюються за допомогою переміщення порталу уздовж стенду. Стенди-кантувачі призначені для повороту стіни в положення для зварювання в межах 180° при її остаточному збиранні з окремими деталями. Стенди-кантувачі складаються з двох горизонтальних рам із закріпленими на них базуючими і притискними елементами. Горизонтальні рами розміщені паралельно одна одній. Між ними розташовано два електромеханічні приводи, з'єднані за допомогою валів з трьома поворотними важелями із захоплювачами. Органи керування приводами базуючих і притискних елементів, ходових візків, каретки, поворотних важелів і захоплювачів, а також зварювальним устаткуванням на порталах виконані у вигляді пультів керування. Недоліками відомої лінії є: низька концентрації технологічних операцій, що приводить до істотного збільшення виробничих площ для виготовлення бічної стіни; велика матеріаломісткість лінії, обумовлена значною кількістю вживаного технологічного устаткування; невисока продуктивність лінії, обумовлена великою кількістю допоміжних операцій і порівняно низьким рівнем її автоматизації. Вказані недоліки істотно збільшують витрати на виготовлення бічних стін піввагонів і не дозволяють забезпечити сучасний рівень вимог до організації виробництва і технології виготовлення піввагонів. В основу корисної моделі поставлена задача створення такої лінії для збирання і зварювання бічної стіни піввагонів, в якій за рахунок іншого взаємного розташування стендів для збирання і зварювання стіни в нормальному і зворотному положеннях, стенду-кантувача і порталів і іншого їх взаємозв'язку між собою, іншого конструктивного виконання порталів, а також введення пропонованої системи керування забезпечується істотне збільшення концентрації технологічних операцій і, як наслідок, скорочення виробничих площ для розміщення лінії при одночасному зменшенні її матеріаломісткості і підвищенні продуктивності. Поставлена задача вирішується тим, що в лінії для складання і зварювання бокової стіни піввагонів, що містить стенд для складання і зварювання стіни в нормальному положенні і стенд для складання і зварювання стіни в зворотному положенні, виконані у вигляді горизонтальних рам із закріпленими на них базуючими і притискними елементами, портали для зварювання подовжніх швів і портал для зварювання поперечних швів, що містять зварювальне устаткування і виконані з можливістю переміщення по напрямних уздовж згаданих стендів за допомогою ходових візків з приводами, і стенд-кантувач, виконаний з базуючими і притискними елементами, поворотними важелями із захо 58855 6 плювачами і приводами для їх переміщення, при цьому портал для зварювання поперечних швів містить привідну каретку із змонтованим на ній зварювальним устаткуванням, виконану з можливістю переміщення в поперечному напрямі щодо подовжньої осі стенда для збирання і зварювання стіни в нормальному положенні, а згадані стенди, портали і стенд-кантувач містять органи керування приводами базуючих і притискних елементів, ходових візків, каретки, поворотних важелів і захоплювачів, а також зварювальним устаткуванням на порталах, згідно корисної моделі стенд для збирання і зварювання стіни в нормальному положенні і стенд для збирання і зварювання стіни в зворотному положенні розташовані паралельно один одному, стенд-кантувач розміщений між згаданими стендами з можливістю взаємодії поворотних важелів в їх крайніх положеннях з горизонтальними рамами стендів, напрямні для переміщення порталів для зварювання подовжніх швів і порталу для зварювання поперечних швів змонтовані на подовжніх різновисоких опорах, дві з яких розміщені уздовж зовнішніх бічних сторін стендів під їх горизонтальними рамами, а дві інші опори більшої висоти розміщено на стенді-кантувачі, один з порталів для зварювання подовжніх швів і портал для зварювання поперечних швів виконані з можливістю переміщення по напрямним уздовж стенду для збирання і зварювання стіни в нормальному положенні, при цьому лінія містить систему керування, взаємозв'язану із згаданими органами керування і виконану з можливістю автоматичного керування операціями зварювання. Стенд для збирання і зварювання стіни в нормальному положенні і стенд для збирання і зварювання стіни в зворотному положенні змонтовані на основах, з'єднаних між собою за допомогою основи стенду-кантувача. Кожний портал виконаний у вигляді рами, що складається з горизонтальної балки і жорстко закріпленої на одному її кінці стійки, а ходові візки з приводами змонтовані на консольних частинах горизонтальної балки і стійки, при цьому на порталах для зварювання подовжніх швів зварювальне устаткування змонтовано на горизонтальній балці, на порталі для зварювання поперечних швів зварювальне устаткування змонтовано на каретці, а один з порталів для зварювання подовжніх швів і портал для зварювання поперечних швів містять притискні механізми з приводами, закріплені на згаданій горизонтальній балці. Система керування виконана з можливістю блокування включення стенда-кантувача при нештатному положенні порталів для зварювання подовжніх швів і порталу для зварювання поперечних швів відносно відповідних стендів, нештатному положенні базуючих і притискних елементів на стенді для збирання і зварювання стіни в нормальному положенні і стенді для збирання і зварювання стіни в зворотному положенні, нештатному положенні захоплювачів, базуючих і притискних елементів на стенді-кантувачі і падінні тиску нижче заданої величини в пневматичних приводах базуючих і притискних елементів і захоплювачів, а також блокування переміщення згаданих порталів 7 при нештатному положенні поворотних важелів на стенді-кантувачі і падінні тиску нижче заданої величини в пневматичних приводах базуючих і притискних елементів і захоплювачів. В пропонованій конструкції лінії для збирання і зварювання бічної стіни піввагонів за рахунок іншого взаємного розташування стендів для збирання і зварювання стіни в нормальному і зворотному положеннях і стенду-кантувача, іншого розміщення напрямних для переміщення порталів і іншого взаємозв'язку стенду-кантувача і порталів із стендами досягається істотне зменшення кількості одиниць устаткування і за рахунок цього підвищується як концентрація технологічних операцій і, відповідно, скорочення виробничих площ для розміщення лінії, так і зменшення її матеріаломісткості. Зменшення кількості одиниць устаткування дозволяє одночасно значно скоротити кількість допоміжних технологічних операцій при виготовленні стін, зокрема, операцій по транспортуванню бічної стіни між окремими стендами і операцій по базуванню і фіксації стін на них, що в поєднанні з виконанням лінії з системою керування, що заявляється, підвищує її продуктивність. Окрім цього, виконання системи керування з можливістю блокування включення стенду-кантувача і переміщення порталів при заданих нештатних ситуаціях дозволяє виключити пошкодження цього устаткування при експлуатації, що підвищує безпеці експлуатації лінії в цілому. Технічне рішення, що заявляється, пояснюється на прикладі конструктивного виконання лінії для збирання і зварювання бічної стіни піввагонів, розробленої ТОВ "НВФ "Техвагонмаш", м. Кременчук, Україна. Сутність корисної моделі пояснюється представленими фігурами креслень, де на фіг. 1 показаний загальний вид установки, вид зверху; на фіг. 2 - загальний вид установки, вид збоку; на фіг. 3 загальний вид порталу для зварювання подовжніх швів в нормальному положенні, вид спереду; на фіг. 4 - загальний вид порталу для зварювання подовжніх швів в зворотному положенні, вид спереду; на фіг. 5 - загальний вид порталу для зварювання поперечних швів, вид спереду; на фіг. 6 загальний вид стенду-кантувача, вид збоку; на фіг. 7 - принципова схема системи керування. Лінія складається (фіг. 1, 2) із стенду 1 для збирання і зварювання стіни в нормальному положенні (далі - стенд 1), стенду 2 для збирання і зварювання стіни в зворотному положенні (далі стенд 2), стенду-кантувача 3, порталу 4 для зварювання подовжніх швів на стенді 1, порталу 5 для зварювання поперечних швів на стенді 1 і порталу 6 для зварювання подовжніх швів на стенді 2. Стенди 1 і 2 розташовані паралельно один одному і змонтовані на основах, відповідно, 7, 8 і 9, з'єднаних між собою за допомогою основи 9 стенду-кантувача 3, розташованого між стендами 1 і 2. Портали 4 і 5 в своїх початкових положеннях розташовані з двох протилежних торцевих сторін стенду 1 і виконані з можливістю переміщення уздовж його подовжньої осі по напрямних 10 і 11, а портал 6 розташований з однієї торцевої сторони стенду 2 і виконаний з можливістю переміщення уздовж 58855 8 його подовжньої осі по напрямних 12 і 13. Напрямні 10 і 13 виконані на подовжніх різновисоких опорах 14 і 15, закріплених на основах 7 і 8 уздовж зовнішніх бічних сторін стендів 1 і 2, а напрямні 11 і 12 виконані на опорах 16 і 17, закріплених на основі 9 стенду-кантувача 3. Стенд 1 призначений для збирання і зварювання в нормальному положенні двох листів обшивки бічної стіни 18 між собою, з верхнім і нижнім обв'язуваннями, а також збирання її із стійками і зварювання їх з листами обшивки поперечними швами. Стенд 1 виконаний (фіг. 1, 2) у вигляді горизонтальної рами 19 із закріпленими на ній базуючими 20 і притискними 21 елементами. Горизонтальна рама 19 складається з чотирьох роз'ємних частин (не позначені), з'єднаних між собою болтами, що забезпечує можливість її транспортування від місця виготовлення до місця експлуатації. Базуючі елементи 20 виконані у вигляді гвинтових упорів і опорних платиків для базування листів обшивки в подовжньому і поперечному напрямах, уловлювачів і упорів для базування нижнього і верхнього обв'язувань і кутових стійок, відкидних уловлювачів і горизонтальних досилателів для базування стійок, бічної стіни, верхнього і нижнього обв'язувань (не позначені). Усі досилателі виконані з пневматичними приводами (не позначені). Притискні елементи 21 виконані у вигляді вертикальних і горизонтальних притисків верхнього і нижнього обв'язувань і вертикальних притисків кутових стійок (не позначені). Всі притискні елементи 21 виконані з пневматичними приводами (не позначені). Стенд 2 призначений для остаточного збирання і зварювання в зворотному (поверненому на 180°) положенні листів обшивки між собою, а також з верхнім і нижнім обв'язуваннями і виконаний у вигляді горизонтальної рами 22 із закріпленими на ній досилателями (не показані) бічної стіни 18 і вісьма притискними 23 елементами з пневматичними приводами для її фіксації по нижньому обв'язуванню. Під горизонтальними рамами 19 і 22 розташовані траки 24 для підведення електроенергії до порталів 4-6. Стенд-кантувач 3 призначений для повороту бічної стіни 18 в положення для зварювання в межах 180° і транспортування її із стенду 1 на стенд 2. Стенд-кантувач 3 виконаний (фіг. 1, 2, 6) у вигляді основи 9, жорстко з'єднаних з нею опор 16, 17 і рам 25, на яких змонтовано два електромеханічні приводи 26, з'єднаних з поворотними важелями 27 за допомогою відкритих зубчастих передач 28. Поворотні важелі 27 жорстко закріплені на валах, встановлених в підшипниках (не позначені) на рамі 25, і виконані з крюками і захоплювачами Г-подібної форми, обладнаними пневматичними приводами, що самозащипуються (не позначені). Стенд-кантувач 3 також містить базуючі (не позначені) і притискні 29 і 30 елементи для розміщення і фіксації бічної стіни 18 в горизонтальному і у вертикальному напрямах після її укладання на стенд 2. Портали 4-6 призначені для автоматичного зварювання бічної стіни 18 і виконані (фіг. 3-5) у 9 вигляді рами, що складається з горизонтальної балки 31 і жорстко закріпленої на одному її кінці стійки 32 коробчатого перерізу. Ходові візки 33, закріплені на консольних частинах горизонтальної балки 31 і стійки 32 і складаються з рами 34, автономних електромеханічних приводів 35 і коліс 36. Ходові візки 33 забезпечують переміщення порталів 4-6 з маршовою швидкістю 460 м/год. і робочою швидкістю від 50 до 100 м/год. Регулювання і узгодження швидкостей в приводах 35 на кожному порталі забезпечується за допомогою частотного перетворювача. На горизонтальних балках 31 змонтовано зварювальне устаткування і джерела живлення 37 для нього. На порталі 4 зварювальне устаткування містить (фіг. 3) три зварювальні пальники 38, три пристрої 39 для стеження за зварним швом і три подавальних механізми 40 для зварювального дроту. Зварювальне устаткування виконано з можливістю одночасного автоматичного зварювання подовжніми швами в нормальному положенні двох листів обшивки між собою і з верхнім і нижнім обв'язуваннями. Пристрої 39 для стеження за зварним швом можуть бути виконані у вигляді копіювальних механізмів або лазерних систем стеження за швом. Зокрема, копіювальні механізми 39 складаються з кронштейна, підпружиненого важеля з копіювальним роликом і механізму (не позначені) для кріплення зварювальних пальників 38. На горизонтальній балці 31 закріплений також притискний механізм 41, призначений для підтискання двох листів обшивки між собою при зварюванні подовжнім швом. Притискний механізм 41 містить пневматичний привід 42, з'єднаний з роликом (не позначений). Зварювальне устаткування на порталі 6 виконано (фіг. 4) без притискного механізму, в іншому його конструкція аналогічна порталу 4. Портал 5 містить (фіг. 5) повідну каретку 43, виконану з можливістю переміщення уздовж горизонтальної балки 31, і п'ять пневматичних притисків 44 для підтискання стійок до листів обшивки. Каретка 43 виконана з рамою 45, на якій змонтовані електропривод 46, зварювальні пальники 47, пристрої для стеження за зварним швом (не позначені) і подавальні механізми 48 для зварювального дроту. Зварювальні пальники 47 і пристрої для стеження за зварним швом змонтовані на шасі 49, шарнірно з'єднаному з рамою 45. Зварювальні пальники 47 виконані з можливістю одночасного автоматичного зварювання стійок з листами обшивки двома зварними швами. Керування лінією здійснюється автоматичному режимі при виконанні операцій зварювання і кантування. Система керування включає (фіг. 8): шафа керування лінією 50; пульт керування 51 приводами вертикальних і горизонтальних притисків верхнього і нижнього обв'язувань і досилателів стійок на стенді 1; пульт керування 52 приводами вертикальних притисків кутових стійок на стенді 1; пульт керування 53 приводами досилателів бічної стіни, верхнього і нижнього обв'язувань на стенді 2; пульт керування 54 приводами захоплювачів 58855 10 на поворотних важелях 27, електромеханічними приводами 26, базуючими і притискними 29 і 30 елементами кантувача 3; шафи керування 55-57 порталами 4-6; пульти керування 58-60 порталами 4-6. Система керування побудована на базі управляючого контролера і підключена до трифазної мережі електроживлення напругою 380 В і частотою 50 Гц. Шафа керування лінією 50 розташована в безпосередній близькості до неї і містить пускову апаратуру, управляючий контролер, органи захисту і сигналізації (не показані). Пульти керування 51-54 взаємозв'язані з шафою керування лінією 50 і містять кнопкові органи керування і світлову сигналізацію (не показані). Шафи керування 55-57 порталами 4-6 взаємозв'язані з шафою керування лінією 50 і містять пускову апаратуру з світлосигнальними лампами, управляючий контролер, органи захисту і сигналізації (не показані). Пульти керування 58-60 взаємозв'язані з відповідними шафами керування 55-57 і виконані з кнопковими органами керування і світловою сигналізацією (не показані). Об'єктами керування є: пневматичні приводи базуючих 20 і притискні 21 і 23 елементів на стендах 1 і 2; електромеханічні приводи 26 поворотних важелів 27, пневматичні приводи захоплювачів і притискних елементів 29 і 30 на стенді-кантувачі 3; автономні електроприводи 35 ходових візків 33 на порталах 4-6 і електропривод 46 на каретці 43 портали 6; зварювальні пальники 38 і 47 на порталах 4-6; пневматичні приводи 45 притискного механізму 41 на порталі 4 і притисків 44 на порталі 5; електроприводи на механізмах 40 і 48 подачі зварювального дроту на порталах 4-6. Для керування вказаними об'єктами передбачені механічні і індуктивні датчики положення стенду-кантувача 3, порталів 4-6 і каретки 43, а також герконові датчики положення штоків пневмоциліндрів, реле тиску і електромагніти пневморозподілювачів в пневматичній системі (не показані). Система керування забезпечує: включення електричних силових ланцюгів лінії; наладку в режимі ручного керування положень базуючих 20 і притискних 21, 23 елементів на стендах 1, 2, захоплювачів на поворотних важелях 27 і притискних елементів 29 і 30 на стенді-кантувачі 3; режим ручного керування операціями базування і притиску деталей при збиранні бічної стіни 18 в нормальному положенні на стенді 1 і її базування і притиску в зворотному положенні на стенді 2; режим ручного керування операціями захоплювання і кантування бічної стіни 18, а також фіксації її в положенні для зварювання в межах 180° на стенді-кантувачі 3; режим ручного керування операціями притиску деталей бічної стіни 18 для забезпечення її зварювання в нормальному положенні на стенді 1 і її притиску для забезпечення її зварювання в зворотному положенні на стенді 2; 11 автоматичний режим зварки бічної стіни 18 в нормальному і зворотному положеннях на стендах 1 і 2; зупинку роботи лінії, у тому числі, аварійну, при виконанні будь-якого із згаданих режимів. Системою керування передбачені захисні блокування електричних ланцюгів лінії, у тому числі: блокування включення стенду-кантувача 3 при нештатному положенні порталів 4-6 щодо стендів 1, 2, нештатному положенні базуючих 20 і притискних 21 і 23 елементів на цих стендах, захоплювачів і притискних елементів 29 і 30 на стендікантувачі 3 і падінні тиску нижче заданої величини в системі пневматичних приводів; блокування переміщення порталів 4-6 при нештатному положенні стенду-кантувача 3 і падінні тиску нижче заданої величини в системі пневматичних приводів. Робота лінії здійснюється таким чином. В початковому положенні лінії поворотні важелі 27 на стенді-кантувачі 3 знаходяться на горизонтальній рамі 22 стенда 2, всі базуючи і притискні елементи на стендах 1, 2, захоплювачі і притискні елементи 29 і 30 на стенді-кантувачі 3 розтискнені, портал 4 знаходиться в крайньому лівому положенні щодо стенду 1, портали 5 і 6 - в крайніх правих положеннях щодо, відповідно, стендів 1 і 2. Включення силових ланцюгів лінії здійснюють ввідним автоматичним вимикачем, а ланцюгів керування - з шафи керування лінією 50 переводом перемикача у включене положення (не показані). При цьому автоматично спалахує сигнальна лампа. За допомогою підйомно-транспортних засобів, наприклад, мостового крана, на стенд 1 укладають нижній лист (подовжнім гофром вниз) бічної стіни 18 і базують його по гвинтовому упору в подовжньому напрямі, а по поглибленнях в опорних платиках - в поперечному напрямі. Аналогічно укладають і базують верхній лист. По ловителях на упори укладають нижнє обв'язування і з пульта керування 51 включають притискні елементи 21, послідовно затискаючи його разом з нижнім листом у вертикальній і горизонтальній площинах. На зібрану частину бічної стіни 18 по упорах укладають кутові стійки і верхнє обв'язування. З пультів керування 51 і 52 включають притискні елементи 21 і послідовно затискають верхнє обв'язування разом з верхнім листом у вертикальній і горизонтальній площинах, а кутові стійки разом з двома листами - у вертикальній площині. З шафи керування 55 включають електроприводи 35 ходових візків 33 на порталі 4 і встановлюють його в початкове положення для одночасного зварювання трьох подовжніх швів. Уручну позиціонують по цих швах копіювальні механізми 39 і за допомогою пневматичного приводу 42 підводять до середнього шва ролик притискного механізму 41. Після цього на пульті керування 58 натискують на кнопку «Зварювання», після чого портал 4 із заданою робочою швидкістю починає переміщення уздовж стенду 1, одночасно зварювальні пальники 38 в автоматичному режимі виконують зварювання двох листів обшивки між собою і їх з'єднань з верхнім і нижнім обв'язуваннями 58855 12 трьома подовжніми швами. Подача зварювального дроту до зварювальних пальників 38 виконують механізмами 40. В кінцевому положенні порталу 4 спрацьовують путьові вимикачі і за допомогою системи керування автоматично відключають його переміщення і процес зварювання. Після цього копіювальні механізми 39 уручну повертають в транспортне положення і з пульта керування 58 ролик притискного механізму 41 і подають команду на переміщення порталу 4 з маршовою швидкістю на вихідну позицію. Далі на бічну стіну 18 за допомогою підйомнотранспортних засобів укладають стійки і базують їх по відкидних ловителях. З пульта керування 51 включають горизонтальні досилателі і притискують стійки до верхнього обв'язування. З шафи керування 57 включають електроприводи 35 ходових візків 33 порталу 5 і встановлюють його в початкове положення над першою кутовою стійкою. Після цього вручну встановлюють копіювальний механізм на шов і включають режим зварювання, який виконується при переміщенні каретки 43 одночасно для двох швів зварювальними пальниками 47. Після завершення проходу каретка 43 автоматично зупиняється, уручну копіювальний механізм переводять в транспортне положення і з пульта керування 60 каретку 43 повертають в початкове положення. З цього ж пульта керування 60 включають електроприводи 35 ходових візків 33 портали 5 і переміщають його в подовжньому напрямі до наступної стійки. По сигналу кінцевого вимикача портал 5 автоматично зупиняється на заданій позиції, з пульта керування 60 включають пневматичні притиски 44 і притискують стійки до листів обшивки, уручну встановлюють копіювальний механізм на шов і включають режим зварювання, який виконується при переміщенні каретки 43 одночасно для двох швів зварювальними пальниками 47. Після завершення проходу каретка 43 автоматично зупиняється, уручну копіювальний механізм переводять в транспортне положення, з пульта керування 60 повертають каретку 43 в початкове положення і відключають пневматичні притиски 44 стійки. Аналогічні переходи виконують при зварюванні решти стійок з листами обшивки. Заключну операцію зварювання виконують для кутової стійки, після чого з пульта керування 60 портал 5 повертають на вихідну позицію і напівавтоматом виконують доварювання зварних швів, що знаходяться в нижньому положенні. З пульта керування 54 включають електромеханічні приводи 26 стенду-кантувач 3, які переміщають поворотні важелі 27 із стенду 2 на стенд 1. Поворотні важелі 27 укладають на зварену бічну стіну 18 і фіксують її за допомогою гачків і захоплювачів, що самозащипуються. З цього ж пульта керування 54 включають електромеханічні приводи 26 і встановлюють поворотні важелі 27 із закріпленою на них бічною стіною 18 у вертикальне положення, в якому напівавтоматом виконують зварювання торцевих частин стійок з верхнім обв'язуванням. Після цього з пульта керування 54 бічну стіну 18 укладають на горизонтальну раму 22 стенда 2 і звільняють її від фіксації гачками і захоплювачами, що самозащипуються. З пульта керу 13 вання 53 включають досилателі і виконують базування бічної стіни 18 в поперечному напрямі, після чого включають притиски верхнього і нижнього обв'язувань і фіксують стіну у вертикальному напрямі. Далі з пульта керування 59 включають електроприводи 35 ходових візків 33 порталу 6 і переміщають його в початкове положення у початку подовжніх швів, уручну встановлюють копіювальні механізми 39 на шви і включають режим зварювання, який виконують одночасно трьома зварювальними пальниками 38. При досягненні порталом 6 кінцевого положення спрацьовують путьові вимикачі і через систему керування автоматично відключають його переміщення і процес зварювання. Копіювальні механізми 39 уручну повертають в транспортне положення, а портал 6 перекладають на вихідну позицію. Далі на стенді 2 проводять остаточне збирання бічної стіни 18 з окремими деталями, після чого з пульта керування 58855 14 53 відключають притиски верхнього і нижнього обв'язувань. За допомогою підйомно-транспортних засобів зібрану бічну стіну 18 транспортують із стенду 2 на наступну технологічну позицію або для складування. Пропонована конструкція лінії для збирання і зварювання бічної стіни піввагонів в порівнянні з відомою лінією дозволяє скоротити виробничі площі для її розміщення більш ніж в 11 разів, а кількість одиниць обладнання - в три рази. За рахунок скорочення кількості допоміжних технологічних операцій і автоматизації виконання операцій зварювання досягається значне в порівнянні з відомою лінією підвищення продуктивності як при виготовленні бічних стін, так і піввагонів в цілому. Виконання системи керування з можливістю блокування роботи лінії при нештатних ситуаціях одночасно дозволяє підвищити безпеку її експлуатації. 15 58855 16 17 58855 18 19 Комп’ютерна верстка А. Крулевський 58855 Підписне 20 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLine for assembly and welding of side wall of gondola cars

Автори англійськоюMotorin Artur Mykolaiovych, Maliuseiko Viktor Myronovych, Rozdabara Vladyslav Ivanovych

Назва патенту російськоюЛиния для сборки и сварки боковой стены полувагонов

Автори російськоюМоторин Артур Николаевич, Малюсейко Виктор Миронович, Роздабара Владислав Иванович

МПК / Мітки

МПК: B23K 101/24, B23K 9/02, B23K 37/04, B61D 17/08

Мітки: складання, лінія, бокової, стіни, піввагонів, зварювання

Код посилання

<a href="https://ua.patents.su/10-58855-liniya-dlya-skladannya-i-zvaryuvannya-bokovo-stini-pivvagoniv.html" target="_blank" rel="follow" title="База патентів України">Лінія для складання і зварювання бокової стіни піввагонів</a>

Попередній патент: Електрична синхронна машина

Наступний патент: Спосіб відновлення порожнистих циліндричних деталей

Випадковий патент: Спосіб біосинтезу тіопептидів