Спосіб виготовлення статору електричної машини

Номер патенту: 6791

Опубліковано: 29.12.1994

Автори: Суворов Ніколай Івановіч, Яковлев Олександр Іванович, Яковлев Михайло Михайлович, Олейников Олександр Михайлович, Копилов Ігорь Пєтровіч

Формула / Реферат

(57) Способ изготовления статора электрической машины, согласно которому на шаблон наматывают катушечные группы, формуют, срессовывают и изолируют катушки, после чего катушки запекают в фальшпазах шаблона, а затем извлекают катушки из шаблона и устанавливают их вдоль продольной оси статора, формируя пазово-зубцовую зону, образуют ярмо и скрепляют его с катушечными группами, отличающийся тем, что катушечные группы наматывают с равномерным натяжением 3-5 кг, а спрессовывают и изолируют катушки с удельным давлением 40-50 кг/см .

Текст

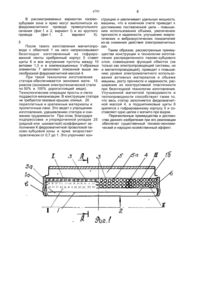

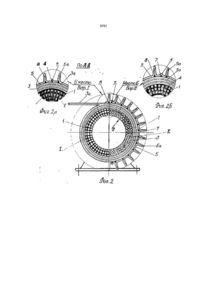

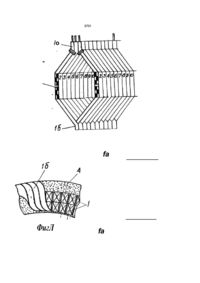

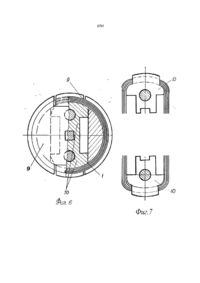

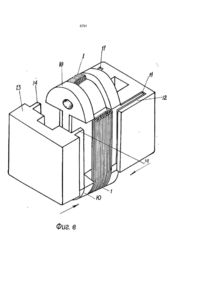

Способ изготовления статора электрической машины, согласно которому на шаблон наматывают катушечные группы, формуют, срессовывают и изолируют катушки, после чего катушки запекают в фалыипазах шаблона, а затем извлекают катушки из шаблона и устанавливают их вдоль продольной оси статора, формируя Тіазово-зубцовую зону, образуют ярмо и скрепляют его с катушечными группами, о т л и ч а ю щ и й с я тем, что катушечные группы наматывают с равномерным натяжением 3-5 кг, а спрессовывают и изолируют катушки с удельным давлением 40-50 кг/см . С > Изобретение относится к электротехнике, конкретно - к технологии безотходного изготовления обмоток и магнитопровода статора электромашины переменного тока из ферромагнитной проволоки. Известен способ изготовления статора электромашины, согласно которому ярмо и зубцовую зону магнитопровода статора выполняют из витой и ферромагнитной проволоки, причем он включает намотку ярма ортогонально по отношению к катушкам и непосредственно на них, а катушки изготавливают из ферромагнитного провода на специальных шаблонах [1]. Такой способ и устройство для изготовления статора позволяет автоматизировать процесс изготовления статора, однако техническое решение не обеспечивает необходимой прочности конструкции статора, в котором не могут быть реализованы возмож ности улучшения магнитных свойств, так как такой магнитопровод имеет малый коэффициент заполнения активного зубцового слоя из-за значительного распределенного воздушного зазора в этом слое, особенно в зоне соединения зубцовой зоны с ярмом, что требует увеличенного количества ампервитков и снижает КПД машины. Кроме этого, в таком техническом решении отсутствует возможность увеличения использования активного объема и материала, особенно за счет совмещения функций обмоток и магнитопровода. При этом осложнено изготовление катушек с высоким коэффициентом заполнения. Наиболее близким по технической сущности к изобретению является способ изготовпения катушек электрических машин [2], включающий намотку провода на шаблон, снятие намотанной заготовки с шаблона и О 6791 наложение изоляционной гильзы с последующей опрессовкой круглых и прямоугопь ных медных проводов , которые затем укладывают в пазы магнитопровода статора. Вместе с тем, при изготовлении совмещенных с пазами магнитопровода катушек электрических машин из ферромагнит ных проводов применение этого способа и устройства ограничено тем, что трудно добиться высокой производительности изготовления катушек при одновременном сохранении параллельной укладки проводов. Нарушение же параллельности укладки приводит к заметному ухудшению коэффициента заполнения активного объема машины, снижению КПД и cos (p. При этом из-за необходимости монтажа катушек в пазы увеличивается трудоемкость изготовления. Задача изобретения - изготовление статоров из ферромагнитной проволоки с оптимальными электромагнитными характеристиками. Поставленная задача достигается тем, что катушечные группы наматываютс равномерным натяжением 3-5 кг, а опрессовывают и изолируют катушки с удельным давлением 40-50 кг/см2. Благодаря упорядоченной намотке ферромагнитной проволоки на специальные шаблоны-спутники, уплотнение и склеивание в спутниках - фапьшпазов, обеспечивается изготовление пазово-зубцовой зоны с высоким коэффициентом заполнения и оптимальное использование материала при снижении трудоемкости и повышении прочности магнитопровода. На фиг.1 изображен статор электродвигателя, продольный разрез; нафиг.2-тоже, поперечный разрез (по А-А на фиг.1); на фиг.2,а - пазово-зубцовая зона и ярмо из ферромагнитного провода прямоугольного сечения- вариант I; на фиг.2,б-тоже, но из круглого провода - вариант И; на фиг.З катушечные группы для петлевой пазово зубцовой зоны статора, продольный разрез; на фиг.4 - то же, поперечный разрез; на фиг.5 - катушечная группа для коаксиальной пазово-зубцовой зоны статора; на фиг.6 круглый статорный шаблон - спутник и схема намотки ферромагнитного провода с коэффициентом заполнения пазово-зубцовой зоны Kw=1,1; на фиг.7 - способ растяжки катушечных групп путем удаления из шаблона-спутника полуцилиндров 9 и перемещения секторов 10; на фиг.8 - опрессовка прямых участков катушечных групп, формообразование секции (концентрическая обмотка) наложение изоляции, калибровка и запечка в подогретом спутнике-фальшпазов - пространственное изображение; на фиг.9 - то же, продольный разрез; на фиг.10 - то же, поперечный разрез. Витки секций (однослойной или двухслойной) обмоток (катушечных групп) 1 вы5 полнены из ферромагнитной проволоки (круглой или прямоугольной) и плотно уложены друг относительно друга , образуя распределенный активный кольцевой пазово-зубцовый слой статора во всем объеме 10 между расточкой 2 статора и ярмом 3 магнитопровода. Ярмо 3 намотано из изолированной стальной проволоки концентрично непосредственно поверх витков обмотки 1. При этом ярмо 3 удлинено (участок 3, а) в 15 зону лобовых частей обмотки вплоть до ее торцов 1а. Обмотки (катушки) 1 и магнитопровод 3 скреплены в монолит при помощи отвержденной в пустотах между витками обмотки и ярма ферромагнитной массы 4 и 20 смонтированы в гофрированный из стальной ленты оребренный корпус 5 со щитами 6. Для компенсации температурных расширений, возникающих в витках обмоток 1 и ярма 3 на корпусе 5 устроены местные продольные 25 V-образные элементы 7. Ребра охлаждения 5а образованы путем гофрирования стальной ленты; у корня этих ребер стальная лента скрепляется сваркой 8. При таком исполнении статора пазово30 зубцовая зона и ярмо жестко скреплены и образуют единое в электромагнитном отношении тело. При этом функции пазовозубцовой зоны совмещены - витки 1 из ферромагнитной проволоки проводят не 35 только электрический ток, но и магнитный поток, а ярмоЗ имеетувеличенную длину по сравнению с классической электромашиной - оно удлинено в зону лобовых частей обмотки и таким образом, обеспечивает 40 практически 100% заполнения объема статора активным материалом, что повышает его использование. На фиг.З показана схема расположения секций петлевых катушечных групп 1 45 пазово-зубцовой зоны из прямоугольной в поперечном сечении ферромагнитной проволоки, витки которой плотно уложены друг к другу и образуют пазово-зубцовую зону статора (вариант I). При этом (особенно для 50 крупных электромашин) зона 1,а представляет собой лобовые части трехфазной двух слойной обмотки, а зона 1 ,б - формованные в специальной форме лобовые части. Эта технологическая операция хорошо отрабо55 тана на всех электротехнических заводах , выпускающих крупные машины, поэтому эта известная технология и форма в данной заявке не описывается. Аналогично выполнена пазово-зубцовая зона из концентрической обмотки из кругло 679 го ферромагнитного (вариант И) провода (фиг. 1-5), что применяется главным образом для машин малой и средней мощности. В этом варианте лобовые части 1,а с двух сторон пазово-зубцовой зоны выполнены оди- 5 наково. Причем, как и в варианте I, пустоты между проводами заполнены эластичной ферромагнитной массой 4. Состав и технология переработки эластичной магнитодиэлектрической массы 10 различны для пропитки и склеивания прямо-, угольных проводов (фиг 1, 2, вариант I) и для круглых проводов (вариант II). Для первого варианта масса состоит из 100 массовых частей эпоксидной смолы, например, марки 15 ЭД22, смешанной с железным порошком (250 вес.частей), например, марки ПЖЭ, и отвердителем полиэтиленполиамином (10 вес.частей). Отверждение такой массы может происходить при окружающей темпе- 20 ратуре 20-30°С. Для второго варианта состав массы следующий' Компоненты в массовых единицах, %: Полиорганосилокеан 100 Полиэфиракрилат (МГФ-1) 0,3-0,6 25 Аэросил 3-4 Железный порошок (с окисной пленкой) марки ПЖЭ 400 Способ приготовления и использования массы - смешение компонентов при нор- 30 мальной температуре и после пропитки этой массой пазово-зубцовой зоны 1 и ярма 3 весь магнитопровод термообрабаты-вают при температуре 70-80°С в течение 10-15 мин с удельным давлением в форме 35 10-13 к Г/см (форма закрытия - условно не показана). Устройство шаблона-спутника, предназначенного для намотки и растяжки катушечных групп 1. видно из фиг.6 и 7. Оно 40 состоит из двух полуцилиндров 9 и двух секторов 10. В собранном виде - это круглая многопутьевая оправка, на внешней стороне которой в выточках располагается, например, фаза (катушечная группа) из 45 ферромагнитной проволоки 1. Шаблоны спутников-фальшпазов (фиг.8-10) предназначены для формования, опрессовки и наложения изоляции на катушечные группы 1 с последующей запечкой 50 их и представляют собой подогретый фигурный утюг (нагревательные элементы условно не показаны), состоящий из двух частей: II фальшпазы спутника с вложенными в них электроизоляционными гильзами (коробоч- 55 ками) 12 с подклеивающим слоем и ответные выступы І4 на крышке 13 спутника. Технологический процесс изготовления пазово-зубцовой зоны состоит в следующем. 6 Катушечные группы 1 упорядоченно (с раскладкой слоями с коэффициентом заполнения К ~ 1) наматывают на мноюпутьевой шаблон-спутник круглой формы (фиг.6) При этом с помощью стандартного натяжного устройства (условно не показано) обеспечивают равномерное натяжение обмоточного ферромагнитного провода усилием 3-5 кг После намотки выталкивают полуцилиндры 9 из шаблона-спутника, раздвигают секторы 10 и формируют катушки до придания кату шечным группам 1 необходимой формы (фиг.7), заводят прямые участки катушечных групп 1 в спутники-фальшпазы II (фиг.8), в которые предварительно установлены само завертывающиеся при контакте с прямыми участками катушек 1 изоляционные гильзы 12, затем опрессовывают катушки 1 в спут нике удельным давлением 40-50 кг/см2 Формование и подпрессовку выполняют в процессе наложения изоляционных гильз 12 на катушечные группы 1, после чего в откалиброванном состоянии гильзы запекают при 120~160°С в течение 10 мин, вместе с проводом до монолитного состояния. Тем пература запечки колеблется для различных клеев. После этого катушечные группы 1 выпрессовывают под давлением 50-60 кг/см из спутнико^-фильшпазов и укладывают плотно друг к другу по окружности цилинд рические оправки, образуя пазово-зубцовую зону (фиг.3-5). Удельное давление опрессовывания катушечных групп равно (40-50) кг/см Нижнее давление (40 кг/см ) требуется для ферромагнитных проводов малого диаметра (0,3-1,5 мм), а давление в 50 кг/см - для проводов с диаметром 1,6-2,5 мм. Температура спекания катушечных групп 12О-16О°С. Она соответствует наиболее распространенным классам нагревостойкости витковой и корпусной изоляции ферромагнитных проводов Нижний предел температуры спекания 120°С используется для замоноличивания обмоток с нагревостойкостью изоляции ферромагнитных проводов по классам Е и В, а верхний предел 160°С - для классов FHH Поверх пазово-зубцовой зоны по всей длине ортогонально к группе 1 наматывают концентрические витки из ферромагнитной проволоки 3, образуя ярмо магнитопровода статора (фиг. 1,2). Затем соединяют электросхему обмоток 1 и осуществляют заполнение пустот между проводами описанной выше эластичной ферромагнитной массой 4, и в опрессовэнном виде запекают при температуре 70-80°С в течение 10 мин и передают на дальнейшую сборку с корпусом. 6791 В рассматриваемых вариантах пазовозубцовая зона и ярмо могут выполняться из ферромагнитного провода прямоугольного сечения (фиг.1 и 2, вариант I) и из круглого провода (фиг.1. 2. вариант II). 5 После такого изготовления магнитопровода с обмоткой 1 на него напрессовывают безотходно изготовленный из гофрированной ленты оребренный корпус 5 ставят щиты 6 и все внутренние пустоты между 10 витками 1,3 и в компенсационных V-образных элементах 7 заполняют описанной выше желеобразной ферромагнитной массой 4. При такой технологии изготовления статора обеспечивается экономия мате- 15 риалов (экономия электротехнической стали по 50% и 100% дорогостоящей меди). Технологические операции просты и легко поддаются механизации. В конструкции статора не требуются пазовые крышки, клинья, 20 переплетные и крепежные материалы и пропиточные лаки. Это ведет к упрощению изготовления, удешевлению статора и снижению трудоемкости При этом, благодаря подпрессовке и упорядоченной укладке 25 (рядной или шахматной) коэффициент заполнения К ферромагнитной проволокой пазово-зубцовой зоны и ярма возрастает практически от 0,7 до 1. Это упрочняет кон Ш Ш I II I I I I I I П І Ml Н І Ml I I I I» 1 1 1 .ці і» і» ні ш т а ні ні пі lit HI I / 8 струкцию и увеличивает удельную мощность машины, что в конечном счете приводит к достижению поставленной цели - повышению использования объема, увеличению прочности и надежности, улучшению энергетических и виброакустических показателей из-за снижения действия электромагнитных сил. Таким образом, рассмотренные преимущества конструкции и технологии изготовления распределенного пазово-зубцового слоя, совмещение функций обмоток (не только как электропроводящей системы, но и магнитопроводящей), приводят к повышению уровня электромагнитного использования активных материалов и обьема машины, росту прочности и надежности, расширению их конструктивной пластичности при безотходной технологии изготовления. Улучшенной магнитной проводимости и теплопроводности способствует тэкже то, что весь статор заполняется ферромагнитной массой 4, а подшипниковые щиты 6 крепятся к гофрированному корпусу 5 и составляют одно целое с мзгнито про водом. Перечисленные преимущества и достоинства данного изобретения при его реализации обеспечат существенный технико-экономический и народно-хозяйственный эффект. 6791 a 4 6791 /о fa ФигЛ fa 6791 9 Фиг.7 6791 ю ю Фиг. в Упорядник А. Яковлев 6791 ю фи.' к Техред М.Моргентал Замовлення 644 л-л Коректор М Самборська Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл , 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюManufacturing method for electric machine stator

Автори англійськоюKopylov Ihor Petrovych, Oleinykov Oleksandr Mykhailovych, Yakovlev Oleksandr Ivanovych, Yakovlev Mykhailo Mykhailovych

Назва патенту російськоюСпособ изготовления статора электрической машины

Автори російськоюКопылов Игорь Петрович, Олейников Александр Михайлович, Яковлев Александр Иванович, Яковлев Михаил Михайлович

МПК / Мітки

МПК: H02K 1/06, H02K 15/04

Мітки: статору, спосіб, машини, електричної, виготовлення

Код посилання

<a href="https://ua.patents.su/10-6791-sposib-vigotovlennya-statoru-elektrichno-mashini.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення статору електричної машини</a>

Попередній патент: Пристрій для монтажу покриття

Наступний патент: Статистичний аналізатор викидів і провалів напруги

Випадковий патент: Спосіб виготовлення полімінерального рідкого добрива "макромік"