Спосіб отримання полімерів (співполімерів) ефірів метакрилової кислоти

Формула / Реферат

1. Спосіб отримання полімерів (сополімерів) ефірів метакрилової кислоти шляхом полімеризації з використанням води як дисперсного середовища, який відрізняється тим, що спочатку здійснюють синтез полімерів з вмістом масової частки перекису бензоїну до 0,4 % або від 1,2 до 4,5 % у реакторі-полімеризаторі, після цього здійснюють руйнування залишків стабілізатора, для чого у порожній збірник суспензії за допомогою вакууму завантажують суспензію з реактора-полімеризатора, туди ж завантажують ферментний препарат - амілосубтилін, заздалегідь зваживши його на вагах, перекачують суспензію з однієї операції синтезу 15-25 хвилин, суспензію з ферментом витримують при працюючій мішалці протягом 15-25 хвилин, а потім за допомогою вакууму перекачують у напірні збірники, кінець реакції ферментного гідролізу контролюють відбором проби суспензії, взятої з напірного збірника, для чого на білу пластинку наносять трохи суспензії і додають одну краплю розчину йоду, при цьому жовте забарвлення проби вказує повноту проходження реакції гідролізу крохмалю, а при синьому забарвленні проби продовжують перемішування суспензії, і якщо після закінчення 60 хвилин з часу завантаження ферменту не досягнута повнота реакції, додають додатково половинну кількість ферменту і продовжують перемішування суспензії протягом 20-25 хвилин, потім проводять повторний відбір проби, після цього здійснюють центрифугування полімерів (сополімерів), забарвлених або незабарвлених в рожевий колір, далі здійснюють сушіння полімерів (сополімерів) у напівавтоматичному режимі в сушарці безперервної дії з подальшим досушуванням або сушарці типу "Киплячий шар" в потоці гарячого повітря, нагрітого до температури 105-120 °C, причому на дисплеї монітора сушарки задають параметри сушіння - температуру 85±5 °C, час сушіння від 1,5 до 2,0 годин, витрату потоку повітря, що подається вентилятором, 1000 м3/с, та під час сушіння стежать за температурою повітря, що подається і виходить з сушарки, і витратою потоку повітря від верхнього значення 1000 м3/с і до нижнього значення 500 м3/с, далі висушений порошок за допомогою вакууму передають у завантажувальну камеру вібраційних сит для просіву, просіяний порошок самопливом надходить в приймальний бункер і вивантажується в цехову тару, відсів порошку повертають у збірники сухого порошку і просівають через сито, використовуючи його для виробництва технічних пластмас.

2. Спосіб за п. 1, який відрізняється тим, що синтез полімерів (сополімерів) з вмістом масової частки перекису бензоїлу до 0,4 % включає завантаження у реактор-полімеризатор у наступному порядку води з мірника по шлангу через люк, перекису бензоїлу - через люк вручну, розчину фторкаучуку в мономері через люк вручну, люмінофорів - через люк вручну, мономеру або суміші мономерів - з мірника через люк по трубопроводу, крохмального клейстеру - з переносної ємкості через люк вручну, після закінчення завантаження за допомогою мішалки перемішують реакційну масу, а через 15±5 хвилин після початку перемішування починають нагрів реакційної маси за допомогою подачі в оболонку пароводяної суміші протягом 60±15 хвилин до досягнення температури 65-70 °C, потім пар відключають і витримують реакційну масу протягом 2,0-2,5 годин, далі зупиняють мішалку реактора, відкривають люк і за допомогою пробовідбірника відбирають пробу суспензії, при негативній пробі продовжують нагрівати реакційну масу ще на 5-10 °C, а при позитивній пробі дають можливість процесу розвиватися далі, причому у цей період протягом 40-60 хвилин відбувається мимовільний підйом температури до 80-85 °C за рахунок екзотермічної реакції полімеризації, а рівномірність підйому температури забезпечують періодичною подачею води в оболонку реактора-полімеризатора, по досягненні екзотермічного піку полімеризації припиняють подачу води в оболонку реактора, зупиняють мішалку і через люк відбирають пробу суспензії, при негативній пробі продовжують перемішування реакційної маси ще 15-20 хвилин, а при необхідності підвищують температуру на 5-10 °C до отримання позитивної проби, потім подачею води в оболонку реактора суспензію охолоджують до 50±5 °C, і охолоджену суспензію перекачують у проміжний збірник за допомогою вакууму 0,05-0,07 МПа протягом 15-25 хвилин, після чого відкривають завантажувальний люк, занурюють у реактор шланг з сіткою, відкривають вентиль на вакуумній лінії і вивантажують.

3. Спосіб за п. 1, який відрізняється тим, що синтез полімерів (сополімерів) з вмістом масової частки перекису бензоїлу від 1,2 до 4,5 % включає завантаження у реактор-полімеризатор у наступному порядку води з мірника по шлангу через люк, перекису бензоїлу - через люк вручну, пластифікатора - через люк вручну, розчину гідрохінону - через люк вручну, мономеру або суміші мономерів - з мірника через люк по трубопроводу, барвника - через люк вручну, крохмального клейстеру з переносної ємкості через люк вручну, після закінчення завантаження щільно закривають люк реактора, включають мішалку і перемішують реакційну масу, через 10±5 хвилин після початку перемішування подачею в оболонку пароводяної суміші починають нагрів реакційної маси протягом 60±15 хвилин до температури 52-58 °C, по досягненні заданої температури припиняють нагрів і витримують реакційну масу, через 2,5-3,0 години після початку витримки реакційної маси зупиняють мішалку і за допомогою пробовідбірника відбирають пробу суспензії, при негативній пробі продовжують витримку реакційної маси ще 20±5 хвилин і потім повторюють відбір проби, і якщо однорідність суспензії не досягнута, реакційну масу нагрівають ще на 5-10 °C, а після досягнення позитивної проби реакції дають можливість розвиватися далі, причому в період витримки відбувається повільний підйом температури до 80-85 °C, яку підтримують періодичною подачею води в оболонку реактора-полімеризатора протягом 20-40 хвилин, по досягненні екзотермічного піку полімеризації припиняють подачу води в оболонку реактора, зупиняють мішалку і через люк відбирають пробу суспензії, після закінчення процесу реакційну масу охолоджують до температури 50±5 °C подачею води в оболонку реактора і готову суспензію передають за допомогою вакууму 0,05-0,07 МПа в проміжний збірник суспензії.

4. Спосіб за п. 1, який відрізняється тим, що центрифугування полімерів (сополімерів), забарвлених у рожевий колір, проводять у центрифузі з мішалкою, подаючи суспензію рівномірно протягом 5-10 хвилин і здійснюючи центрифугування до повного припинення виходу промивних вод, при цьому вологий порошок з центрифуги самопливом надходить в приймальний бункер сушарки безперервної дії, а маточник і промивні води самопливом надходять в збірник маточника, де їх накопичують, а потім відстоюють протягом 2,5-3,0 годин, після відстоювання верхній шар за допомогою вакууму 0,05-0,07 МПа перекачують у збірник-сифон, прозорі стічні води через спускову трубу із збірника-сифона спускають в каналізацію, у нижній частині збірника маточника накопичують осад дрібного порошку, що пройшов через бязевий фільтр, а також що потрапив туди при можливому прориві фільтра, періодично один раз на тиждень цей порошок, вологість якого після центрифугування і промивки становить 5-6 %, вивантажують у цехову тару і передають на центрифугування.

5. Спосіб за п. 1, який відрізняється тим, що центрифугування полімерів (сополімерів), незабарвлених у рожевий колір, здійснюють на центрифузі періодичної дії, через 3-5 хвилин після досягнення центрифугою потрібного режиму починають подачу суспензії в центрифугу, після закінчення подачі суспензії подають зм'якшену або очищену воду для промивки порошку, який промивають 1,5-2 год., причому центрифугування здійснюють до повного припинення виходу промивних вод, коли вологість порошку після центрифугування і промивки становить 8-12 %.

Текст

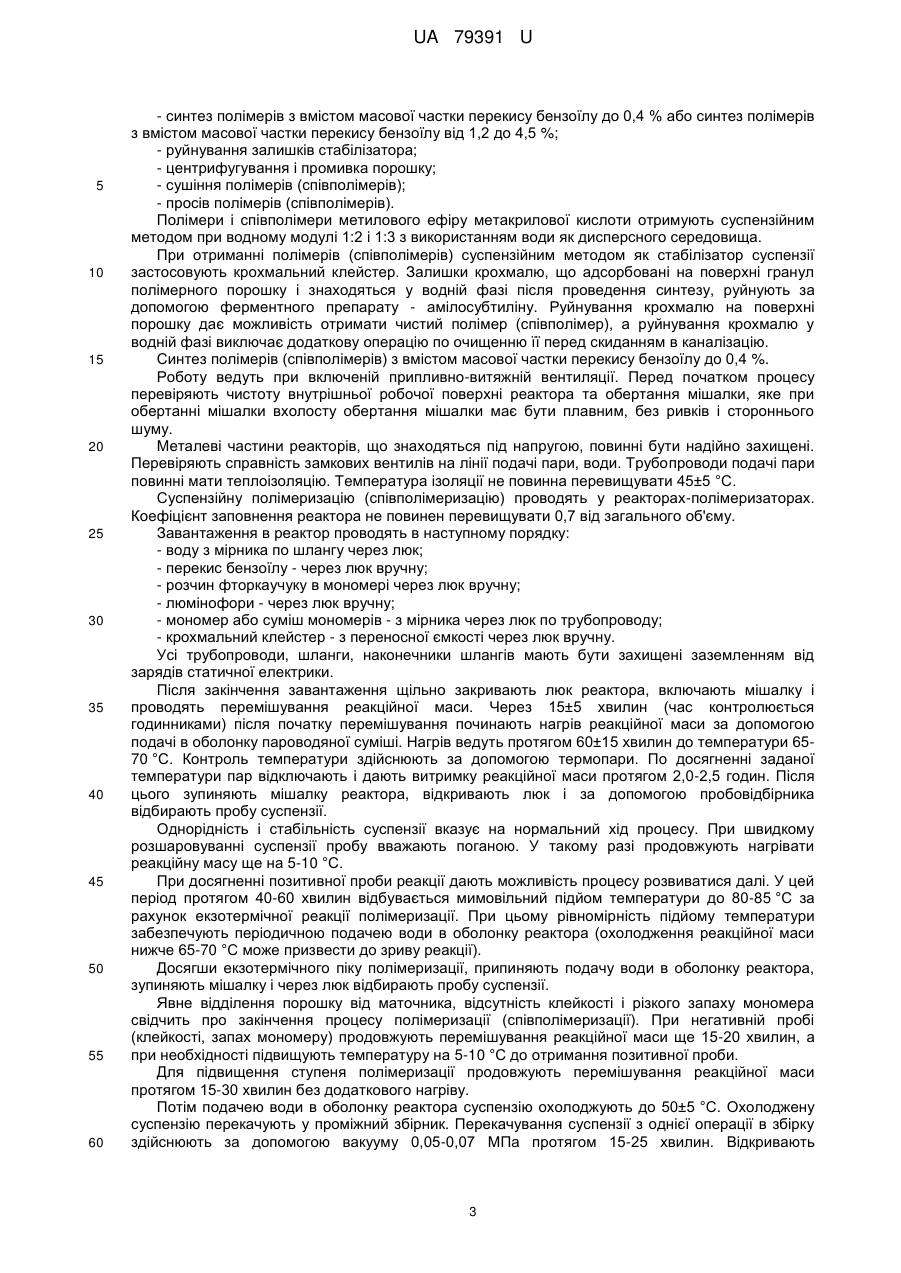

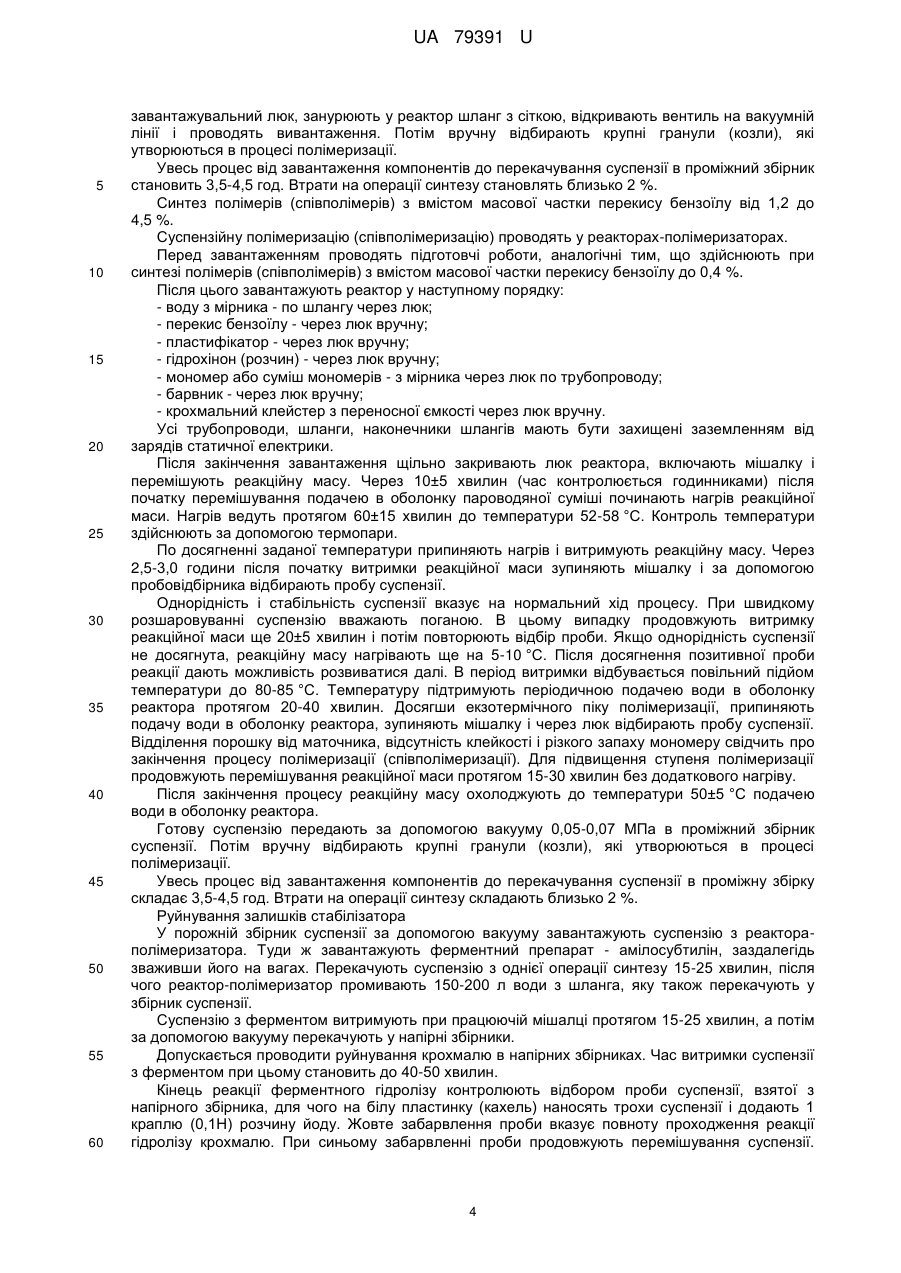

Реферат: UA 79391 U UA 79391 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до хімії полімерів, а саме до способу отримання полімерів (співполімерів) ефірів метакрилової кислоти, і може бути використана у виробництві матеріалів стоматологічного призначення для базисів протезів, штучних зубів, пломбування і інших матеріалів, що використовуються для ортопедичних і ортодонтичних цілей, а також матеріалів технічного призначення як проміжний продукт. Відомо спосіб отримання полімерів з високим водопоглинанням шляхом полімеризації 4060 %-ного водного розчину акрилової кислоти або її суміші з 1-50 мол. % метакрилової кислоти, нейтралізованою на 50-90 % гідроокислом лужного металу або амонію, в присутності агенту, що зшиває, вибраного з групи, яка включає похідні триетаноламіну і поліетиленгліколю, N, N'метиленбис-(мет) акриламід, полімеризацію здійснюють у квазигерметичному тонкому шарі при 50-90 °C [RU 2083596 С1, C08F20/06, 1997]. Цей спосіб використовують у виробництві предметів санітарії та гігієни, засобів, що віднімають воду, для вугільної промисловості, агентів, що утримують воду, для сільського господарства. Проте зазначений спосіб не дозволяє отримати полімери високої якості. В основу корисної моделі поставлено задачу створення способу отримання полімерів (співполімерів) ефірів метакрилової кислоти високої якості. Поставлену задачу вирішується тим, що в способі отримання полімерів (співполімерів) ефірів метакрилової кислоти шляхом полімеризації з використанням води як дисперсного середовища, згідно з корисною моделлю, спочатку здійснюють синтез полімерів з вмістом масової частки перекису бензоїлу до 0,4 % або від 1,2 до 4,5 % у реакторі-полімеризаторі, після цього здійснюють руйнування залишків стабілізатора, для чого у порожній збірник суспензії за допомогою вакууму завантажують суспензію з реактора - полімеризатора, туди ж завантажують ферментний препарат - амілосубтилін, заздалегідь зваживши його на вагах, перекачують суспензію з однієї операції синтезу 15-25 хвилин, суспензію з ферментом витримують при працюючій мішалці протягом 15-25 хвилин, а потім за допомогою вакууму перекачують у напірні збірники, кінець реакції ферментного гідролізу контролюють відбором проби суспензії, взятої з напірного збірника, для чого на білу пластинку наносять трохи суспензії і додають одну краплю розчину йоду, при цьому жовте забарвлення проби вказує повноту проходження реакції гідролізу крохмалю, а при синьому забарвленні проби продовжують перемішування суспензії, і якщо після закінчення 60 хвилин з часу завантаження ферменту не досягнута повнота реакції, додають додатково половинну кількість ферменту і продовжують перемішування суспензії протягом 20-25 хвилин, потім проводять повторний відбір проби, після цього здійснюють центрифугування полімерів (співполімерів), забарвлених або незабарвлених в рожевий колір, далі здійснюють сушіння полімерів (співполімерів) у напівавтоматичному режимі в сушарці безперервної дії з подальшим досушуванням або в сушарці типу "Киплячий шар" в потоці гарячого повітря, нагрітого до температури 105-120 °C, причому на дисплеї монітора сушарки задають параметри сушіння - температуру 85±5 °C, час сушіння від 1,5 до 2,0 годин, витрату 3 потоку повітря, що подається вентилятором, 1000 м /с, та під час сушіння стежать за температурою повітря, що подається і виходить з сушарки, і витратою потоку повітря від 3 3 верхнього значення 1000 м /с і до нижнього значення 500 м /с, далі висушений порошок за допомогою вакууму передають у завантажувальну камеру вібраційних сит для просіву, просіяний порошок самопливом надходить в приймальний бункер і вивантажується в цехову тару, відсів порошку повертають у збірники сухого порошку і просівають через сито, використовуючи його для виробництва технічних пластмас. Синтез полімерів (співполімерів) з вмістом масової частки перекису бензоїлу до 0,4 % включає завантаження у реактор-полімеризатор у наступному порядку води з мірника по шлангу через люк, перекису бензоїлу - через люк вручну, розчину фторкаучуку в мономері через люк вручну, люмінофорів - через люк вручну, мономеру або суміші мономерів - з мірника через люк по трубопроводу, крохмального клейстеру - з переносної ємкості через люк вручну, після закінчення завантаження за допомогою мішалки перемішують реакційну масу, а через 15±5 хвилин після початку перемішування починають нагрів реакційної маси за допомогою подачі в оболонку пароводяної суміші протягом 60±15 хвилин до досягнення температури 65-70 °C, потім пару відключають і витримують реакційну масу протягом 2,0-2,5 годин, далі зупиняють мішалку реактора, відкривають люк і за допомогою пробовідбірника відбирають пробу суспензії, при негативній пробі продовжують нагрівати реакційну масу ще на 5-10 °C, а при позитивній пробі дають можливість процесу розвиватися далі, причому у цей період протягом 40-60 хвилин відбувається мимовільний підйом температури до 80-85 °C за рахунок екзотермічної реакції полімеризації, а рівномірність підйому температури забезпечують періодичною подачею води в оболонку реактора-полімеризатора, по досягненні екзотермічного піку полімеризації припиняють подачу води в оболонку реактора, зупиняють мішалку і через люк відбирають пробу 1 UA 79391 U 5 10 15 20 25 30 35 40 45 50 55 60 суспензії, при негативній пробі продовжують перемішування реакційної маси ще 15-20 хвилин, а при необхідності підвищують температуру на 5-10 °C до отримання позитивної проби, потім подачею води в оболонку реактора суспензію охолоджують до 50±5 °C, і охолоджену суспензію перекачують у проміжний збірник за допомогою вакууму 0,05-0,07 МПа протягом 15-25 хвилин, після чого відкривають завантажувальний люк, занурюють у реактор шланг з сіткою, відкривають вентиль на вакуумній лінії і вивантажують. Синтез полімерів (співполімерів) з вмістом масової частки перекису бензоїлу від 1,2 до 4,5 % включає завантаження у реактор-полімеризатор у наступному порядку води з мірника по шлангу через люк, перекису бензоїлу - через люк вручну, пластифікатора - через люк вручну, розчину гідрохінону - через люк вручну, мономеру або суміші мономерів - з мірника через люк по трубопроводу, барвника - через люк вручну, крохмального клейстеру з переносної ємкості через люк вручну, після закінчення завантаження, щільно закриваючи люк реактора, включають мішалку і перемішують реакційну масу, через 10±5 хвилин після початку перемішування подачею в оболонку пароводяної суміші починають нагрів реакційної маси протягом 60±15 хвилин до температури 52-58 °C, по досягненні заданої температури припиняють нагрів і витримують реакційну масу, через 2,5-3,0 години після початку витримки реакційної маси зупиняють мішалку і за допомогою пробовідбірника відбирають пробу суспензії, при негативній пробі продовжують витримку реакційної маси ще 20±5 хвилин і потім повторюють відбір проби, і якщо однорідність суспензії не досягнута, реакційну масу нагрівають ще на 5-10 °C, а після досягнення позитивної проби реакції дають можливість розвиватися далі, причому в період витримки відбувається повільний підйом температури до 80-85 °C, яку підтримують періодичною подачею води в оболонку реактора-полімеризатора протягом 20-40 хвилин, по досягненні екзотермічного піку полімеризації припиняють подачу води в оболонку реактора, зупиняють мішалку і через люк відбирають пробу суспензії, після закінчення процесу реакційну масу охолоджують до температури 50±5 °C подачею води в оболонку реактора, і готову суспензію передають за допомогою вакууму 0,05-0,07 МПа в проміжний збірник суспензії. Центрифугування полімерів (співполімерів), забарвлених у рожевий колір, проводять у центрифузі з мішалкою, подаючи суспензію рівномірно протягом 5-10 хвилин і здійснюючи центрифугування до повного припинення виходу промивних вод, при цьому вологий порошок з центрифуги самопливом надходить в приймальний бункер сушарки безперервної дії, а маточник і промивні води самопливом надходять в збірник маточника, де їх накопичують, а потім відстоюють протягом 2,5-3,0 годин, після відстоювання верхній шар за допомогою вакууму 0,05-0,07 МПа перекачують у збірник-сифон, прозорі стічні води через спускову трубу із збірника-сифона спускають у каналізацію, у нижній частині збірника маточника накопичують осад дрібного порошку, що пройшов через бязевий фільтр, а також що потрапив туди при можливому прориві фільтра, періодично один раз на тиждень цей порошок, вологість якого після центрифугування і промивки становить 5-6 %, вивантажують у цехову тару і передають на центрифугування. Центрифугування полімерів (співполімерів), незабарвлених у рожевий колір здійснюють на центрифузі періодичної дії, через 3-5 хвилин після досягнення центрифугою потрібного режиму починають подачу суспензії в центрифугу, після закінчення подачі суспензії подають зм'якшену або очищену воду для промивки порошку, який промивають 1,5-2 год. причому центрифугування здійснюють до повного припинення виходу промивних вод, коли вологість порошку після центрифугування і промивки становить 8-12 %. Полімери (співполімери) містять різний відсоток залишкового перекису бензоїлу залежно від призначення і експлуатаційних властивостей матеріалу. Полімери (співполімери) можуть бути розділені на дві групи: - низькоперекисні полімери (співполімери) з вмістом масової частки перекису бензоїлу до 0,4 %; - високоперекисні полімери (співполімери) з вмістом масової частки перекису бензоїлу від 1,2 до 4,5 %. Полімери (співполімери) з вмістом масової частки перекису бензоїлу до 0,4 % використовуються для отримання матеріалів гарячого затвердіння, таких як пластмаса безбарвна, Фторакс, Синма-М, Синма-74, Синма-M+V, Етакрил-02, зубів пластмасових Естедент-02 тощо. Полімери (співполімери) з вмістом перекису бензоїлу від 1,2 до 4,5 % використовують для отримання матеріалів, що самі твердіють, типу Акрилоксид, Акродент, АСТ-Т, Бутакрил, Карбодент, Карбопласт, Модепласт, Протакрил-М, Редонт-03, Редонт-колір тощо. Спосіб отримання полімерів (співполімерів) ефірів метакрилової кислоти включає наступні стадії: 2 UA 79391 U 5 10 15 20 25 30 35 40 45 50 55 60 - синтез полімерів з вмістом масової частки перекису бензоїлу до 0,4 % або синтез полімерів з вмістом масової частки перекису бензоїлу від 1,2 до 4,5 %; - руйнування залишків стабілізатора; - центрифугування і промивка порошку; - сушіння полімерів (співполімерів); - просів полімерів (співполімерів). Полімери і співполімери метилового ефіру метакрилової кислоти отримують суспензійним методом при водному модулі 1:2 і 1:3 з використанням води як дисперсного середовища. При отриманні полімерів (співполімерів) суспензійним методом як стабілізатор суспензії застосовують крохмальний клейстер. Залишки крохмалю, що адсорбовані на поверхні гранул полімерного порошку і знаходяться у водній фазі після проведення синтезу, руйнують за допомогою ферментного препарату - амілосубтиліну. Руйнування крохмалю на поверхні порошку дає можливість отримати чистий полімер (співполімер), а руйнування крохмалю у водній фазі виключає додаткову операцію по очищенню її перед скиданням в каналізацію. Синтез полімерів (співполімерів) з вмістом масової частки перекису бензоїлу до 0,4 %. Роботу ведуть при включеній припливно-витяжній вентиляції. Перед початком процесу перевіряють чистоту внутрішньої робочої поверхні реактора та обертання мішалки, яке при обертанні мішалки вхолосту обертання мішалки має бути плавним, без ривків і стороннього шуму. Металеві частини реакторів, що знаходяться під напругою, повинні бути надійно захищені. Перевіряють справність замкових вентилів на лінії подачі пари, води. Трубопроводи подачі пари повинні мати теплоізоляцію. Температура ізоляції не повинна перевищувати 45±5 °C. Суспензійну полімеризацію (співполімеризацію) проводять у реакторах-полімеризаторах. Коефіцієнт заповнення реактора не повинен перевищувати 0,7 від загального об'єму. Завантаження в реактор проводять в наступному порядку: - воду з мірника по шлангу через люк; - перекис бензоїлу - через люк вручну; - розчин фторкаучуку в мономері через люк вручну; - люмінофори - через люк вручну; - мономер або суміш мономерів - з мірника через люк по трубопроводу; - крохмальний клейстер - з переносної ємкості через люк вручну. Усі трубопроводи, шланги, наконечники шлангів мають бути захищені заземленням від зарядів статичної електрики. Після закінчення завантаження щільно закривають люк реактора, включають мішалку і проводять перемішування реакційної маси. Через 15±5 хвилин (час контролюється годинниками) після початку перемішування починають нагрів реакційної маси за допомогою подачі в оболонку пароводяної суміші. Нагрів ведуть протягом 60±15 хвилин до температури 6570 °C. Контроль температури здійснюють за допомогою термопари. По досягненні заданої температури пар відключають і дають витримку реакційної маси протягом 2,0-2,5 годин. Після цього зупиняють мішалку реактора, відкривають люк і за допомогою пробовідбірника відбирають пробу суспензії. Однорідність і стабільність суспензії вказує на нормальний хід процесу. При швидкому розшаровуванні суспензії пробу вважають поганою. У такому разі продовжують нагрівати реакційну масу ще на 5-10 °C. При досягненні позитивної проби реакції дають можливість процесу розвиватися далі. У цей період протягом 40-60 хвилин відбувається мимовільний підйом температури до 80-85 °C за рахунок екзотермічної реакції полімеризації. При цьому рівномірність підйому температури забезпечують періодичною подачею води в оболонку реактора (охолодження реакційної маси нижче 65-70 °C може призвести до зриву реакції). Досягши екзотермічного піку полімеризації, припиняють подачу води в оболонку реактора, зупиняють мішалку і через люк відбирають пробу суспензії. Явне відділення порошку від маточника, відсутність клейкості і різкого запаху мономера свідчить про закінчення процесу полімеризації (співполімеризації). При негативній пробі (клейкості, запах мономеру) продовжують перемішування реакційної маси ще 15-20 хвилин, а при необхідності підвищують температуру на 5-10 °C до отримання позитивної проби. Для підвищення ступеня полімеризації продовжують перемішування реакційної маси протягом 15-30 хвилин без додаткового нагріву. Потім подачею води в оболонку реактора суспензію охолоджують до 50±5 °C. Охолоджену суспензію перекачують у проміжний збірник. Перекачування суспензії з однієї операції в збірку здійснюють за допомогою вакууму 0,05-0,07 МПа протягом 15-25 хвилин. Відкривають 3 UA 79391 U 5 10 15 20 25 30 35 40 45 50 55 60 завантажувальний люк, занурюють у реактор шланг з сіткою, відкривають вентиль на вакуумній лінії і проводять вивантаження. Потім вручну відбирають крупні гранули (козли), які утворюються в процесі полімеризації. Увесь процес від завантаження компонентів до перекачування суспензії в проміжний збірник становить 3,5-4,5 год. Втрати на операції синтезу становлять близько 2 %. Синтез полімерів (співполімерів) з вмістом масової частки перекису бензоїлу від 1,2 до 4,5 %. Суспензійну полімеризацію (співполімеризацію) проводять у реакторах-полімеризаторах. Перед завантаженням проводять підготовчі роботи, аналогічні тим, що здійснюють при синтезі полімерів (співполімерів) з вмістом масової частки перекису бензоїлу до 0,4 %. Після цього завантажують реактор у наступному порядку: - воду з мірника - по шлангу через люк; - перекис бензоїлу - через люк вручну; - пластифікатор - через люк вручну; - гідрохінон (розчин) - через люк вручну; - мономер або суміш мономерів - з мірника через люк по трубопроводу; - барвник - через люк вручну; - крохмальний клейстер з переносної ємкості через люк вручну. Усі трубопроводи, шланги, наконечники шлангів мають бути захищені заземленням від зарядів статичної електрики. Після закінчення завантаження щільно закривають люк реактора, включають мішалку і перемішують реакційну масу. Через 10±5 хвилин (час контролюється годинниками) після початку перемішування подачею в оболонку пароводяної суміші починають нагрів реакційної маси. Нагрів ведуть протягом 60±15 хвилин до температури 52-58 °C. Контроль температури здійснюють за допомогою термопари. По досягненні заданої температури припиняють нагрів і витримують реакційну масу. Через 2,5-3,0 години після початку витримки реакційної маси зупиняють мішалку і за допомогою пробовідбірника відбирають пробу суспензії. Однорідність і стабільність суспензії вказує на нормальний хід процесу. При швидкому розшаровуванні суспензію вважають поганою. В цьому випадку продовжують витримку реакційної маси ще 20±5 хвилин і потім повторюють відбір проби. Якщо однорідність суспензії не досягнута, реакційну масу нагрівають ще на 5-10 °C. Після досягнення позитивної проби реакції дають можливість розвиватися далі. В період витримки відбувається повільний підйом температури до 80-85 °C. Температуру підтримують періодичною подачею води в оболонку реактора протягом 20-40 хвилин. Досягши екзотермічного піку полімеризації, припиняють подачу води в оболонку реактора, зупиняють мішалку і через люк відбирають пробу суспензії. Відділення порошку від маточника, відсутність клейкості і різкого запаху мономеру свідчить про закінчення процесу полімеризації (співполімеризації). Для підвищення ступеня полімеризації продовжують перемішування реакційної маси протягом 15-30 хвилин без додаткового нагріву. Після закінчення процесу реакційну масу охолоджують до температури 50±5 °C подачею води в оболонку реактора. Готову суспензію передають за допомогою вакууму 0,05-0,07 МПа в проміжний збірник суспензії. Потім вручну відбирають крупні гранули (козли), які утворюються в процесі полімеризації. Увесь процес від завантаження компонентів до перекачування суспензії в проміжну збірку складає 3,5-4,5 год. Втрати на операції синтезу складають близько 2 %. Руйнування залишків стабілізатора У порожній збірник суспензії за допомогою вакууму завантажують суспензію з реактораполімеризатора. Туди ж завантажують ферментний препарат - амілосубтилін, заздалегідь зваживши його на вагах. Перекачують суспензію з однієї операції синтезу 15-25 хвилин, після чого реактор-полімеризатор промивають 150-200 л води з шланга, яку також перекачують у збірник суспензії. Суспензію з ферментом витримують при працюючій мішалці протягом 15-25 хвилин, а потім за допомогою вакууму перекачують у напірні збірники. Допускається проводити руйнування крохмалю в напірних збірниках. Час витримки суспензії з ферментом при цьому становить до 40-50 хвилин. Кінець реакції ферментного гідролізу контролюють відбором проби суспензії, взятої з напірного збірника, для чого на білу пластинку (кахель) наносять трохи суспензії і додають 1 краплю (0,1Н) розчину йоду. Жовте забарвлення проби вказує повноту проходження реакції гідролізу крохмалю. При синьому забарвленні проби продовжують перемішування суспензії. 4 UA 79391 U 5 10 15 20 25 30 35 40 45 50 55 Якщо після закінчення 60 хвилин з часу завантаження ферменту не досягнута повнота реакції, додають додатково половинну кількість ферменту і продовжують перемішування суспензії протягом 20-25 хвилин. Потім проводять повторний відбір проби. Центрифугування полімерів (співполімерів), забарвлених в рожевий колір. Відділення полімеру (співполімеру) від маточника проводять центрифугуванням суспензії. Для видалення з поверхні порошку залишків маточника, що містить водорозчинні продукти гідролізу крохмалю, одночасно з центрифугуванням здійснюють промивку порошку очищеною водою. Центрифугування суспензії полімерів (співполімерів), забарвлених у рожевий колір, проводять у центрифугах. Після встановлення справності центрифуги здійснюють пуск електродвигуна приводу. Після досягнення ротором робочої швидкості обертання (через 1-1,5 хв.) у центрифугу починають подачу суспензії. Завантаження центрифуги проводять плавно і доводять до робочої продуктивності протягом 5-10 хвилин. Для нормальної роботи центрифуги без вібрації необхідно забезпечити рівномірну подачу однорідної суспензії. Для цього в напірному збірнику, з якого подають суспензію на центрифугу, повинна постійно працювати мішалка. Інакше центрифуга перевантажиться і автоматично відключиться. Центрифугування здійснюють до повного припинення виходу промивних вод. Вологий порошок з центрифуг самопливом надходить в приймальний бункер сушарки безперервної дії. Маточник і промивні води самопливом надходять в збірник маточника, де їх накопичують, а потім відстоюють протягом 2,5-3,0 годин. Після відстоювання верхній шар за допомогою вакууму 0,05-0,07 МПа перекачують у збірник-сифон. Прозорі стічні води через спускову трубу із збірника-сифона спускають в каналізацію. У нижній частині збірника маточника накопичується осад дрібного порошку, що пройшов через бязевий фільтр, а також що потрапив туди при можливому прориві фільтра (втрати дрібної фракції порошку, що проходить через фільтр з маточником, становить 0,5 %). Періодично, один раз на тиждень, цей порошок вивантажують у цехову тару, передають на центрифугування. Вологість порошку після центрифугування і промивки становить 5-6 %. Центрифугування полімерів (співполімерів), незабарвлених у рожевий колір Для незабарвлених полімерів (співполімерів) центрифугування суспензії і промивку порошку проводять на центрифузі періодичної дії. Перед завантаженням перевіряють справність центрифуги вхолосту. Коли справність роботи перевірена, за допомогою кільця з дроту укріплюють бязевий фільтр, змочений водою, закріплюють кришку і включають електродвигун. Через 3-5 хвилин після досягнення центрифугою потрібного режиму починають подачу суспензії в центрифугу. Після закінчення подачі суспензії подають зм'якшену або очищену воду для промивки порошку. Порошок промивають 1,5-2 год. Центрифугування здійснюють до повного припинення виходу промивних вод. Вологість порошку після центрифугування і промивки становить 8-12 %. Сушіння полімерів (співполімерів). Сушіння забарвлених у рожевий колір порошків полімерів (співполімерів) здійснюють у сушарці безперервної дії з подальшим досушуванням - у вакуум-грибковій сушарці або сушарці типу "Киплячий шар", наприклад HD-100-TJ. Вологий порошок з бункера безперервної сушарки через відкритий шибер подають у шнекживильник, проштовхують у трубу сушарки, де проводять сушіння полімеру (співполімеру) в потоці гарячого повітря, нагрітого до температури 105-120 °C. Контроль за температурою сушіння здійснюється термометром. Співполімери (полімери) медичного призначення за допомогою вакууму 0,05-0,07 МПа з фільтра-циклона транспортують у збірники, з яких самопливом через дозатор подають у вакуум-грибкову сушарку або в сушарку типу "Киплячий шар", наприклад HD-100-TJ, де досушують до 1,5 % вологості. Завантаження вакуум-грибкової сушарки здійснюють при працюючій мішалці в кількості 400500 кг. Контролюють температуру термометром. Потім зупиняють мішалку і відбирають пробу полімеру на процентний зміст залишкової вологи. При негативному результаті процес сушіння продовжують до отримання вологості порошку не більше 1,5 %. Перед завантаженням відцентрової сушарки перевіряють блокування кришки. Тривалість сушіння порошків з вологістю 5-6 % у вакуум-грибковій сушарці і сушарці типу "Киплячий шар", наприклад, становить 5-6 годин. Контроль температури сушіння здійснюють термометром. 5 UA 79391 U 5 10 15 20 25 30 Сухий порошок при працюючій мішалці вивантажують через нижній спуск в проміжну ємність. Верхню поверхню періодично (2 рази на тиждень) очищають від налиплого порошку. З проміжної ємкості сухий порошок вакуумом перекачують в збірник, з якого сухий порошок самопливом подається в завантажувальну камеру вібраційного сита, а потім - на сито. Подачу порошку регулюють за допомогою пробкового крана, встановленого на матеріальній лінії від збірника до сита. Вологий незабарвлений полімер (співполімер) після промивки в центрифузі з вологістю 812 % також вивантажують в переносні ємності, потім за допомогою вакууму 0,05-0,07 МПа завантажують у завантажувальну камеру сушарки. У камеру завантажують половину об'єму вологого порошку, що витягують з центрифуги. На дисплеї монітора сушарки типу "Киплячий шар", наприклад HD-100-TJ, задають параметри сушіння: температуру 85±5 °C, час сушіння від 1,5 до 2,0 годин, витрату потоку 3 повітря, що подається вентилятором, 1000 м /с. Під час сушіння стежать за температурою повітря, що подається і виходить з сушарки, і витратою потоку повітря від верхнього значення 3 3 1000 м /с і до нижнього значення 500 м /с. Сушіння здійснюють у напівавтоматичному режимі. Після закінчення процесу сушіння беруть пробу на вміст масової частки вологи і летючих речовин. Досягши вологи в порошку не більше 1,5 %, починають процес вивантаження порошку. При негативному результаті аналізу порошок досушують у тому ж режимі 5-10 хвилин. Під'єднують гнучкий шланг до розвантажувального клапана сушарки і через вакуумзавантажувач вивантажують порошок у переносну ємність, звідки його за допомогою вакууму передають у завантажувальну камеру вібраційних сит для просіву. Просів полімерів (співполімерів). На просів висушений порошок надходить самопливом з безперервної сушарки або за допомогою вакууму 0,05-0,07 МПа з сушарки HD-100-TJ у приймальний бункер вібросита. Сито для просіву полімеру або співполімеру медичного призначення вибирають індивідуально, виходячи з вимог до дисперсності порошку для даної пластмаси (матеріалу). Просіяний порошок самопливом надходить в приймальний бункер і вивантажується в цехову тару (паперові мішки або цехові ємкості), яку маркують ідентифікаційною етикеткою з нанесеною інформацією: найменування напівпродукту, кількість (кг), ФІО апаратника, дата виготовлення. Відсів порошку повертають у збірники сухого порошку і просівають через сито № 21К. Просіяний порошок використовують для виробництва технічних пластмас. Фізико-механічні властивості полімерів (співполімерів) Найменування показників і одиниці вимірювання Значення фізичної величини з відхиленнями Дрібнодисперсний білий або забарвлений порошок Зовнішній вигляд Масова частка вологи і летючих речовин %, не більше Масова частка перекису бензоїлу % Дисперсність, мкм 1,5 0,2-0,4 0,4-4,5 50-400 35 Гранули полімерів (співполімерів) мають сферичну форму. Розчинність у мономерах метакрилового ряду обмежена. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 1. Спосіб отримання полімерів (співполімерів) ефірів метакрилової кислоти шляхом полімеризації з використанням води як дисперсного середовища, який відрізняється тим, що спочатку здійснюють синтез полімерів з вмістом масової частки перекису бензоїну до 0,4 % або від 1,2 до 4,5 % у реакторі-полімеризаторі, після цього здійснюють руйнування залишків стабілізатора, для чого у порожній збірник суспензії за допомогою вакууму завантажують суспензію з реактора-полімеризатора, туди ж завантажують ферментний препарат амілосубтилін, заздалегідь зваживши його на вагах, перекачують суспензію з однієї операції синтезу 15-25 хвилин, суспензію з ферментом витримують при працюючій мішалці протягом 1525 хвилин, а потім за допомогою вакууму перекачують у напірні збірники, кінець реакції ферментного гідролізу контролюють відбором проби суспензії, взятої з напірного збірника, для 6 UA 79391 U 5 10 15 20 25 30 35 40 45 50 55 чого на білу пластинку наносять трохи суспензії і додають одну краплю розчину йоду, при цьому жовте забарвлення проби вказує повноту проходження реакції гідролізу крохмалю, а при синьому забарвленні проби продовжують перемішування суспензії, і якщо після закінчення 60 хвилин з часу завантаження ферменту не досягнута повнота реакції, додають додатково половинну кількість ферменту і продовжують перемішування суспензії протягом 20-25 хвилин, потім проводять повторний відбір проби, після цього здійснюють центрифугування полімерів (співполімерів), забарвлених або незабарвлених в рожевий колір, далі здійснюють сушіння полімерів (співполімерів) у напівавтоматичному режимі в сушарці безперервної дії з подальшим досушуванням або сушарці типу "Киплячий шар" в потоці гарячого повітря, нагрітого до температури 105-120 °C, причому на дисплеї монітора сушарки задають параметри сушіння температуру 85±5 °C, час сушіння від 1,5 до 2,0 годин, витрату потоку повітря, що подається 3 вентилятором, 1000 м /с, та під час сушіння стежать за температурою повітря, що подається і 3 виходить з сушарки, і витратою потоку повітря від верхнього значення 1000 м /с і до нижнього 3 значення 500 м /с, далі висушений порошок за допомогою вакууму передають у завантажувальну камеру вібраційних сит для просіву, просіяний порошок самопливом надходить в приймальний бункер і вивантажується в цехову тару, відсів порошку повертають у збірники сухого порошку і просівають через сито, використовуючи його для виробництва технічних пластмас. 2. Спосіб за п. 1, який відрізняється тим, що синтез полімерів (співполімерів) з вмістом масової частки перекису бензоїлу до 0,4 % включає завантаження у реактор-полімеризатор у наступному порядку води з мірника по шлангу через люк, перекису бензоїлу - через люк вручну, розчину фторкаучуку в мономері через люк вручну, люмінофорів - через люк вручну, мономеру або суміші мономерів - з мірника через люк по трубопроводу, крохмального клейстеру - з переносної ємкості через люк вручну, після закінчення завантаження за допомогою мішалки перемішують реакційну масу, а через 15±5 хвилин після початку перемішування починають нагрів реакційної маси за допомогою подачі в оболонку пароводяної суміші протягом 60±15 хвилин до досягнення температури 65-70 °C, потім пар відключають і витримують реакційну масу протягом 2,0-2,5 годин, далі зупиняють мішалку реактора, відкривають люк і за допомогою пробовідбірника відбирають пробу суспензії, при негативній пробі продовжують нагрівати реакційну масу ще на 5-10 °C, а при позитивній пробі дають можливість процесу розвиватися далі, причому у цей період протягом 40-60 хвилин відбувається мимовільний підйом температури до 80-85 °C за рахунок екзотермічної реакції полімеризації, а рівномірність підйому температури забезпечують періодичною подачею води в оболонку реактора-полімеризатора, по досягненні екзотермічного піку полімеризації припиняють подачу води в оболонку реактора, зупиняють мішалку і через люк відбирають пробу суспензії, при негативній пробі продовжують перемішування реакційної маси ще 15-20 хвилин, а при необхідності підвищують температуру на 5-10 °C до отримання позитивної проби, потім подачею води в оболонку реактора суспензію охолоджують до 50±5 °C, і охолоджену суспензію перекачують у проміжний збірник за допомогою вакууму 0,05-0,07 МПа протягом 15-25 хвилин, після чого відкривають завантажувальний люк, занурюють у реактор шланг з сіткою, відкривають вентиль на вакуумній лінії і вивантажують. 3. Спосіб за п. 1, який відрізняється тим, що синтез полімерів (співполімерів) з вмістом масової частки перекису бензоїлу від 1,2 до 4,5 % включає завантаження у реактор-полімеризатор у наступному порядку води з мірника по шлангу через люк, перекису бензоїлу - через люк вручну, пластифікатора - через люк вручну, розчину гідрохінону - через люк вручну, мономеру або суміші мономерів - з мірника через люк по трубопроводу, барвника - через люк вручну, крохмального клейстеру з переносної ємкості через люк вручну, після закінчення завантаження щільно закривають люк реактора, включають мішалку і перемішують реакційну масу, через 10±5 хвилин після початку перемішування подачею в оболонку пароводяної суміші починають нагрів реакційної маси протягом 60±15 хвилин до температури 52-58 °C, по досягненні заданої температури припиняють нагрів і витримують реакційну масу, через 2,5-3,0 години після початку витримки реакційної маси зупиняють мішалку і за допомогою пробовідбірника відбирають пробу суспензії, при негативній пробі продовжують витримку реакційної маси ще 20±5 хвилин і потім повторюють відбір проби, і якщо однорідність суспензії не досягнута, реакційну масу нагрівають ще на 5-10 °C, а після досягнення позитивної проби реакції дають можливість розвиватися далі, причому в період витримки відбувається повільний підйом температури до 80-85 °C, яку підтримують періодичною подачею води в оболонку реактора-полімеризатора протягом 20-40 хвилин, по досягненні екзотермічного піку полімеризації припиняють подачу води в оболонку реактора, зупиняють мішалку і через люк відбирають пробу суспензії, після закінчення процесу 7 UA 79391 U 5 10 15 20 реакційну масу охолоджують до температури 50±5 °C подачею води в оболонку реактора і готову суспензію передають за допомогою вакууму 0,05-0,07 МПа в проміжний збірник суспензії. 4. Спосіб за п. 1, який відрізняється тим, що центрифугування полімерів (співполімерів), забарвлених у рожевий колір, проводять у центрифузі з мішалкою, подаючи суспензію рівномірно протягом 5-10 хвилин і здійснюючи центрифугування до повного припинення виходу промивних вод, при цьому вологий порошок з центрифуги самопливом надходить в приймальний бункер сушарки безперервної дії, а маточник і промивні води самопливом надходять в збірник маточника, де їх накопичують, а потім відстоюють протягом 2,5-3,0 годин, після відстоювання верхній шар за допомогою вакууму 0,05-0,07 МПа перекачують у збірниксифон, прозорі стічні води через спускову трубу із збірника-сифона спускають в каналізацію, у нижній частині збірника маточника накопичують осад дрібного порошку, що пройшов через бязевий фільтр, а також що потрапив туди при можливому прориві фільтра, періодично один раз на тиждень цей порошок, вологість якого після центрифугування і промивки становить 56 %, вивантажують у цехову тару і передають на центрифугування. 5. Спосіб за п. 1, який відрізняється тим, що центрифугування полімерів (співполімерів), незабарвлених у рожевий колір, здійснюють на центрифузі періодичної дії, через 3-5 хвилин після досягнення центрифугою потрібного режиму починають подачу суспензії в центрифугу, після закінчення подачі суспензії подають зм'якшену або очищену воду для промивки порошку, який промивають 1,5-2 год., причому центрифугування здійснюють до повного припинення виходу промивних вод, коли вологість порошку після центрифугування і промивки становить 812 %. Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of polymers (copolymers) of methacrylic esters

Автори англійськоюCherniaiev Sviatoslav Volodymyrovych

Назва патенту російськоюСпособ получения полимеров (сополимеров) эфиров метакриловой кислоты

Автори російськоюЧерняев Святослав Владимирович

МПК / Мітки

МПК: C08F 2/00

Мітки: отримання, ефірів, кислоти, полімерів, співполімерів, метакрилової, спосіб

Код посилання

<a href="https://ua.patents.su/10-79391-sposib-otrimannya-polimeriv-spivpolimeriv-efiriv-metakrilovo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання полімерів (співполімерів) ефірів метакрилової кислоти</a>

Попередній патент: Спосіб виготовлення ливарних моделей

Наступний патент: Біосорбційний спосіб очистки води від кадмію

Випадковий патент: Спосіб ділення чисел на два у системі залишкових класів