Спосіб керування переривчастим шліфуванням

Номер патенту: 86096

Опубліковано: 10.12.2013

Автори: Ліщенко Наталя Володимирівна, Мочуляк Андрій Васильович, Ларшин Василь Петрович

Формула / Реферат

1. Спосіб керування переривчастим шліфуванням, що полягає у визначенні і порівнянні між собою максимальної поточної і максимальної припустимої температур шліфування, причому поточну температуру визначають непрямим шляхом, наприклад по обмірюваній потужності шліфування, максимально припустиму температуру визначають попередньо в момент появи дефектного шару по рівнянню зв'язку між температурою, з однієї сторони, і потужністю і режимними параметрами шліфування, з іншої сторони, причому момент утворення дефектного шару визначають шляхом зміни режимного параметра шліфування при одночасному контролі переходу стану матеріалу поверхневого шару з недефектного в дефектний, а дефектний стан визначають шляхом порівняння фізико-механічних властивостей матеріалу в попередній і наступний моменти часу або шляхом порівняння зазначених властивостей глибинних шарів матеріалу із властивостями тонкого поверхневого шару в зазначені моменти часу, який відрізняється тим, що максимальну поточну і максимально припустиму (критичну) температури переривчастого шліфування визначають із урахуванням максимального діаметра шліфувального круга, довжини його ріжучого виступу і довжини його западини.

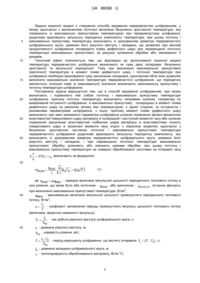

2. Спосіб за п. 1, який відрізняється тим, що максимальну поточну і максимальну припустиму (критичну) температури на поверхні оброблюваної заготовки на інтервалі часу ![]() визначають за формулою:

визначають за формулою:

![]() ,

,

де:

![]() - середня величина імпульсної щільності періодичного теплового потоку в зоні різання, Вт/м2, що може бути або поточною

- середня величина імпульсної щільності періодичного теплового потоку в зоні різання, Вт/м2, що може бути або поточною ![]() , або критичною

, або критичною ![]() , останню фіксують при визначенні максимально припустимої температури;

, останню фіксують при визначенні максимально припустимої температури;

![]() - максимальна величина імпульсної щільності прямокутного періодичного теплового потоку, Вт/м2;

- максимальна величина імпульсної щільності прямокутного періодичного теплового потоку, Вт/м2;

![]() - коефіцієнт заповнення періоду прямокутного імпульсу щільності теплового потоку (величина, зворотна скважності імпульсу);

- коефіцієнт заповнення періоду прямокутного імпульсу щільності теплового потоку (величина, зворотна скважності імпульсу);

![]() - час роботи ріжучого виступу шліфувального круга, с;

- час роботи ріжучого виступу шліфувального круга, с;

![]() - довжина ріжучого виступу, м;

- довжина ріжучого виступу, м;

![]() - швидкість різання, м/с;

- швидкість різання, м/с;

![]() - період мікроциклу шліфування, що містить інтервали

- період мікроциклу шліфування, що містить інтервали ![]() і

і ![]() , с;

, с;

![]() - довжина западини шліфувального круга, м;

- довжина западини шліфувального круга, м;

![]() - теплопровідність оброблюваного матеріалу, Вт/(м×°С);

- теплопровідність оброблюваного матеріалу, Вт/(м×°С);

![]() - температуропровідність оброблюваного матеріалу, м2/с;

- температуропровідність оброблюваного матеріалу, м2/с;

![]() - загальний час впливу шліфувального круга на оброблювану поверхню, що може бути або поточним (

- загальний час впливу шліфувального круга на оброблювану поверхню, що може бути або поточним (![]() ), або критичним (зафіксованим) значенням (

), або критичним (зафіксованим) значенням (![]() ), при якому утвориться дефектний шар, с;

), при якому утвориться дефектний шар, с;

![]() - функція, що залежить від коефіцієнта

- функція, що залежить від коефіцієнта ![]() заповнення;

заповнення;

![]() ,

, ![]() - безрозмірні коефіцієнти, що залежать від схеми шліфування, наприклад, для схеми плоского шліфування периферією круга:

- безрозмірні коефіцієнти, що залежать від схеми шліфування, наприклад, для схеми плоского шліфування периферією круга: ![]() ;

; ![]() ;

;

![]() - скважність періодичного прямокутного імпульсу теплового потоку.

- скважність періодичного прямокутного імпульсу теплового потоку.

Текст

Реферат: UA 86096 U UA 86096 U 5 10 15 Корисна модель належить до технології переривчастого шліфування деталей машин і може бути застосована на плоско- і круглошліфувальних верстатах, які оснащені системами автоматичного регулювання та діагностики фізико-механічного стану поверхневого шару. Відомий спосіб керування шліфуванням шляхом визначення глибини різання при шліфуванні, що включає вимірювання на попередньому проході глибини різання і параметра, що визначає якість поверхні, з використанням рівняння зв'язку між ними, здійснення спеціального настроювального проходу, під час якого безперервно збільшують глибину різання при певній швидкості заготовки до моменту появи дефектного шару на поверхні, вимірювання у цей момент глибини різання й швидкості заготовки, обчислення питомої теплової енергії, що переходить у заготовку, визначення глибини різання з рівняння зв'язку між питомою тепловою енергією, глибиною різання і глибиною дефектного шару, причому глибину дефектного шару визначають залежно від розподілу температури шліфування по глибині поверхневого шару як координату глибини поверхневого шару, на яку проникає критична температура шліфування, при цьому розподіл температури шліфування по глибині поверхневого шару визначають за формулою: r r J0 Y1 Y0 J1 2 qR , a 2 R R T 1 exp d 2 2 2 2 0 J1 Y1 R 20 25 30 35 40 45 50 55 де r R x - поточний радіус-вектор розглянутої точки, яка віддалена від поверхні на відстань x , м; x - координата глибини поверхневого шару (відстань від поверхні контакту до розглянутої точки), м; R - радіус граничної циліндричної поверхні, м; 2 q - щільність теплового потоку, Вт/м ; - час дії теплового джерела, с; J0 , J1 - функції Беселя першого роду нульового й першого порядку; Y0 , Y1 - функції Беселя другого роду нульового й першого порядку; - змінна інтегрування [1]. Недолік даного способу - питому теплову енергію шліфування визначають у момент появи дефектного шару, тобто з урахуванням імпульсного характеру щільності теплового потоку при переривчастому шліфуванні, однак при визначенні поточної температури і поточної глибини дефектного шару необхідно окремо враховувати імпульсну періодичну складову температури шліфування, не враховану в рівнянні зв'язку між глибиною дефектного шару і глибиною шліфування, що приводить до появи дефектного шару на оброблюваній поверхні заготовки. Найбільш близьким за технічною суттю та результату до об'єкту, що заявляється, є спосіб керування шліфуванням, що полягає в стабілізації глибини дефектного шару заготовки, яку визначають із рівняння зв'язку між цим параметром і двома температурами - максимально припустимою та поточною, причому поточну температуру визначають непрямим шляхом, наприклад по вимірюваній потужності шліфування, а максимально припустиму температуру визначають попередньо в момент появи дефектного шару по рівнянню зв'язку між цією температурою, з однією сторони, і потужністю і режимними параметрами шліфування, з іншої. Крім того, момент появи дефектного шару визначають шляхом зміни режимного параметра, наприклад глибини шліфування, при одночасному контролі переходу стану матеріалу поверхневого шару з недефектного в дефектний. Зазначений момент появи дефектного шару визначають шляхом порівняння фізикомеханічних властивостей тонкого поверхневого шару матеріалу в попередній і наступний моменти часу або шляхом порівняння зазначених властивостей глибинних шарів матеріалу із властивостями тонкого поверхневого шару в зазначені моменти часу [2]. Недолік даного способу - враховується тільки безупинно зростаюча частина поточної температури, тому він не може використовуватися при переривчастому шліфуванні, при якому значення температури в зоні різання складається із двох компонент: безупинно зростаючої та імпульсної періодичної. Якщо остання компонента не враховується, поточна температура, яка визначається за рівнянням, виявляється з похибкою, обумовленою відсутністю імпульсної періодичної компоненти. Рівняння зв'язку між температурою і потужністю шліфування (яка визначає щільність теплового потоку) не враховує особливості переривчастого шліфування, до числа яких належить імпульсний характер температури переривчастого шліфування в зоні різання. Тому при переривчастому шліфуванні при наявності дефектного шару на оброблюваній поверхні неможлива стабілізація його величини. 1 UA 86096 U 5 10 15 2025 30 Задача корисної моделі є створення способу керування переривчастим шліфуванням, у якому одночасно з визначенням поточної величини безупинно зростаючої температури, яку порівнюють із максимально припустимою температурою при переривчастому шліфуванні, додатково враховують імпульсну періодичну компоненту температури, при цьому поточну і максимально припустиму температуру визначають із урахуванням діаметра переривчастого шліфувального круга, довжини його ріжучого виступу і западини, що дозволяє при високій продуктивності шліфування попередити появу дефектного шару при перевищенні поточної температури максимально припустимої, за рахунок зупинення обробки або змінювання її режимів. Технічний ефект пояснюється тим, що відповідно до пропонованої корисної моделі температуру переривчастого шліфування визначають як суму двох складових: безупинно зростаючої та імпульсної періодичної. Тому при визначенні максимальної припустимої (критичної) температури в момент появи дефектного шару і поточної температури при шліфуванні необхідно враховувати суму зазначених складових, одночасний облік яких дозволяє визначити максимальне значення температури переривчастого шліфування, що періодично змінюється, оскільки саме ці (максимальні) значення визначають максимальну припустиму і поточну температури шліфування. Поставлена задача вирішується тим, що в способі керування шліфуванням, при якому визначають і порівнюють між собою поточну і максимально припустиму температури шліфування, причому поточну температуру визначають непрямим шляхом, наприклад по вимірюваній потужності шліфування, а максимально припустиму - попередньо в момент появи дефектного шару по рівнянню зв'язку між температурою, з однієї сторони, та потужністю і режимними параметрами шліфування, з іншої, причому момент появи дефектного шару визначають при зміні режимного параметра шліфування шляхом порівняння фізико-механічних властивостей поверхневого шару матеріалу в попередній і наступний моменти часу або шляхом порівняння зазначених властивостей глибинних шарів матеріалу із властивостями тонкого поверхневого шару в зазначені моменти часу згідно з корисною моделлю одночасно з безупинно зростаючою частиною поточної і максимально припустимої температури переривчастого шліфування додатково враховують імпульсну періодичну компоненту, яку визначають із урахуванням діаметра переривчастого шліфувального круга, довжини його ріжучого виступу і западини, і при перевищенні поточної температури максимально припустимої, обробку зупиняють або змінюють режими обробки, при цьому поточну і максимально припустиму температури на поверхні оброблюваної заготовки на інтервалі часу T 3 3TQ H визначають за формулою: s 35 SUM qAVE a 2 H f s T , (1) де qAVE s qMAX - середня величина імпульсної щільності періодичного теплового потоку в зоні різання, що може бути або поточною - qAVE , або критичною - q AVE CR , останню фіксують 2 40 45 при визначенні максимально припустимої температури, Вт/м ; qMAX - максимальна величина імпульсної щільності прямокутного періодичного теплового 2 потоку, Вт/м ; T s 1 - коефіцієнт заповнення періоду прямокутного імпульсу щільності теплового потоку T (величина, зворотна скважності імпульсу); l T1 1 - час роботи ріжучого виступу шліфувального круга, с; Vкр l1 - довжина ріжучого виступу, м; Vкр - швидкість різання, м/с; l l T 1 2 - період мікроциклу шліфування, що містить інтервали T1 і T T1 , с; Vкр - довжина западини шліфувального круга, м. l2 - теплопровідність оброблюваного матеріалу, Вт/м°С; 2 UA 86096 U 2 a - температуропровідність оброблюваного матеріалу, м /с; H - загальний час впливу шліфувального круга на оброблювану поверхню, що може бути 5 або поточним ( H ), або критичним (зафіксованим) значенням ( HCR ), при якому утвориться дефектний шар, с; B - функція, що залежить від коефіцієнта заповнення; s f s A s s A , B - безрозмірні коефіцієнти, що залежать від схеми шліфування, наприклад, для схеми плоского шліфування периферією круга: A -1,24 ; B 1,62 ; 1 Q - скважність періодичного прямокутного імпульсу теплового потоку. s Параметри qAVE , q AVE CR і H , HCR визначають за наступними залежностями: 10 P qAVE AVE , S Dt PAVE CR , q AVE CR SCR Dt CR (2) Dt , H V Dt CR , H CR VCR 15 20 25 30 де PAVE , PAVE CR - поточне (вимірюють приладом) і критичне (вимірюють приладом при визначенні максимально припустимої температури) обмірювані значення потужності різання, Вт; D - діаметр шліфувального круга, м, t , tCR - поточна і критична (зафіксована в точці утворення дефектного шару) глибини різання, м, V , VCR - поточна і критична (зафіксована в точці утворення дефектного шару) швидкості деталі, м/хв., S , SCR - поточна і критична (зафіксована в точці утворення дефектного шару) поперечні подачі (ширина зони контакту), м/хід, Суть корисної моделі пояснюється кресленнями. На фіг. 1 показано температуру переривчастого шліфування на інтервалі часу дії теплового джерела при шліфуванні H (час одного макроциклу шліфування на етапі нагрівання), а також імпульсний прямокутний тепловий потік q з періодом T (час одного мікроциклу шліфування). На фіг. 2 показано форму першого несталого імпульсу з амплітудою A1 A1F і останнього сталого імпульсу з амплітудою A1L періодичної компоненти температури шліфування на інтервалі одного (першого 1 і останнього 2) мікроциклу шліфування, а також форма прямокутного імпульсу теплового потоку q на інтервалі одного періоду T його дії (тобто на інтервалі часу одного мікроциклу шліфування) для наступних умов плоского шліфування: qMAX 40 10 6 Вт/мм , 42 Вт/(м°С), a 8 10 6 м /с, T1 0,5714 10 3 , T 1 10 3 . Наприклад, для плоского переривчастого шліфування на верстатах із прямокутним хрестовим столом і горизонтальним шпинделем спосіб реалізується таким чином. Попередньо визначають максимально припустиму температуру переривчастого шліфування. Для цього вимірюють і фіксують критичні значення режимних параметрів шліфування ( tCR , VCR , SCR і 2 2 35 PAVE CR ), при яких з'явився дефектний шар (наприклад, утворився шліфувальний припік, який 40 визначають за відомим способом [3]), тобто температура шліфування, яка знайдена за формулою (1) є максимально припустимою. Відомо [4, с. 395], що стала сумарна температура SUM (фіг. 1) від впливу на поверхню напівобмеженого тіла переривчастого (імпульсного) теплового потоку складається із двох складових. Перша R qAVE - безупинно зростає і залежить від середнього рівня щільності 3 UA 86096 U теплового потоку (фіг. 1). Друга P P qMAX - імпульсна періодична складова залежить від максимального рівня щільності теплового потоку (фіг. 2). Тобто SUM R q AVE P qMAX . (3) 5 При цьому R 10 a 2qMAX T1 a , T (4) де - час дії теплового джерела в інтервалі 0 H , с. У формулі (3) періодична частина сталої температури визначається за наступними залежностями [4, с. 395] на інтервалі одного мікроциклу шліфування: в інтервалі 0 p s : p1 15 2qAVE 2qMAX aT 1 Is, p , 1 s p (5) в інтервалі s p 1: p2 2qMAX aT 1 s p p s I s, p , 1 (6) де p - безрозмірний (відносний) час в інтервалі мікроциклу шліфування 0 T ; T I s, p 0 20 25 30 2 2 T 3TQ H . s 2 2 (7) Формула (7) отримана, виходячи з відомого правила для експонентного перехідного процесу: час експонентного перехідного процесу, при якому вихідна величина приймає 95 % від свого сталого значення, приблизно дорівнює потроєному значенню постійної часу зміни вихідної величини (температури). Дослідження дозволили встановити величину постійної часу: TCONST 40 2 Періодична складова ( P на фіг. 2) має наростаючу (крива А, фіг. 1) і спадаючу (крива Б, фіг. 1) частини, причому при визначенні поточної максимальної і максимально припустимої сумарної температури необхідно враховувати тільки наростаючу гілку сумарної температури (крива А, фіг. 1), оскільки спадаюча гілка (крива Б, фіг. 1) знижує сумарну температуру, а дефектний шар (наприклад, шліфувальний припік) виникає при максимальній температурі на інтервалі її зміни. Максимальну температуру імпульсної компоненти можна визначити як за рівнянням (5), так і за рівнянням (6). Тому при розрахунку максимального значення періодичної складової температури використане рівняння (5). Рівняння (3)-(6) справедливі в інтервалі часу сталого значення температури, що відраховують від моменту закінчення часу перехідного процесу її зміни [4, с. 95]. Інтервал часу сталого значення температури (потроєне значення постійної часу перехідного процесу) можна оцінювати за формулою: 3 35 1 sexp exp 1 s sexp p d . exp 1 T TQ . s (8) Звідси одержуємо формулу (7). 4 UA 86096 U Відоме рішення одномірного диференціального рівняння теплопровідності [5, с. 82] має вигляд: 5 10 x 2q a , ierfc 2 a 2 де q const - постійна величина щільності теплового потоку на інтервалі часу , Вт/м ; x - координата, що характеризує глибину поверхневого шару (на поверхні x 0 ), м. За цією формулою можна знаходити температуру шліфування як для мікро-, так і для макроциклу (фіг. 1). Для макроциклу шліфування припостійній середній величині q qAVE , x 0 і H одержуємо рівняння для визначення максимального значення безупинно зростаючої складової температури: R MAX 15 25 2qAVE aH 2qMAX T1 aH . T (10) Для першого мікроциклу одержимо максимальне значення імпульсної періодичної складової температури на першому мікроциклі при T1 , ( A1F на фіг. 2): A1F 20 (9) 2qMAX aT1 . (11) Максимальне значення амплітуди періодичної складової температури (на фіг. 1 показані амплітуди A1 , A 3 , A 5 і An ), починаючи із другого мікроциклу спочатку швидко зменшується (перехідний процес), а потім зменшується дуже повільно (стале значення), причому A1 A1F A2 A3 ... Ai Ai1 ... An1 An...A1L . Це викликано перехідним процесом зміни температури в поверхневому шарі - переходом від нульової початкової температури до деякої тепломісткості поверхневого шару, що повільно змінюється, коли приплив теплової енергії до поверхневого шару відбувається більш повільно (ніж на початковій ділянці). При заміні сталого значення амплітуди періодичної складової (крива 2, фіг. 2) на амплітуду першого імпульсу (крива 1 фіг. 2) вноситься систематична похибка порядку 42 % на рівні амплітуди періодичної складової (72,658 °C замість 51,082 °C, фіг. 2) або на рівні не більше 4,7 % на рівні сумарної температури в широкому інтервалі зміни геометричних параметрів переривчастих шліфувальних кругів (табл. 1). 30 Таблиця 1 Порівняння результатів розрахунку максимальної температури переривчастого шліфування за формулою (1) і рівнянням (5). SUM , °C s , % N SUM , °C 3 0,2 808,088 836,797 3,55 3 0,8 587,590 614,987 4,7 35 0,2 626,336 633,474 1,1 35 0,8 557,753 568,507 1,9 Примітка: N - число ріжучих виступів круга; , SUM - розрахункова температура за SUM рівнянням (5) і за формулою (1), відповідно. У момент появи дефектного шару (наприклад, припіку) при певних режимах шліфування температура шліфування стає рівною її максимально припустимому значенню, тобто SUM SUM CR . 35 q Тобто SUM CR AVECR a 2 HCR f s T . 5 (12) UA 86096 U Цей момент визначають, наприклад, за способом, який наведено в патенті на корисну модель [3]. У цей момент: t t CR , V VCR , S SCR i P PCR . Визначають HCR , q AVE CR і SUMCR за формулами (2) і (12), відповідно. 5 У процесі шліфування визначають максимальну поточну температуру ( SUM ) за формулою (1) і порівнюють її зі знайденою раніше максимально припустимою температурою ( SUMCR ). Якщо SUM SUMCR , то дефектний шар не утворився, обробку продовжують. У протилежному випадку ( SUM SUMCR ) система керування шліфуванням виробляє попереджуючий сигнал 10 або зупиняє верстат. Випробування способу керування шліфуванням проводили на плоскошліфувальному верстаті моделі 3Г71. Обробляли призматичну заготовку, виготовлену зі сталі 12 × 2Н4А, загартовану до твердості HRC 60, теплопровідність 16,7 Вт/м°С; температуропровідність 2 a 3 10 6 м /с. Діаметр шліфувального круга D 200 мм, довжина ріжучого виступу l1 20 мм, довжина западини l2 15 мм, швидкість різання Vкр 30 м/с, швидкість деталі V 0,1 м/с (6 15 20 м/хв.), поперечна подача (ширина шліфування) S 10 10 3 м. Попередньо визначали максимально припустиму температуру переривчастого шліфування, при якій утворився дефектний шар. Фіксували глибину різання tCR , швидкість заготовки VCR , потужність різання PCR , при яких утворився шліфувальний припік. Наявність припіку контролювали за способом, який описано в [3]. Результати вимірів і обчислень зведені в табл. 2. В момент появи дефектного шару при зафіксованих значеннях tCR , VCR і PCR за залежностями (2) визначають: HCR , q AVE CR і SUMCR . Таблиця 2 Результати вимірів і обчислень при випробуваннях способу керування шліфуванням. Результати виміру VCR , м/c tCR , м -3 0,05010 0,1 HCR , c PCR , Вт 898 0,0316 Результати обчислень 2 q AVE CR , Вт/м SUMCR , °C 6 28,410 656,6 У ході наступного шліфування на зазначеному верстаті фіксували наступні поточні 25 параметри обробки: t 0,040 10 3 м; V 0,1 м/с; P 720 Вт. За формулами (2) обчислювали: 2 H 0,028 с; q AVE 25,4 10 6 Вт/м . Час роботи ріжучого виступу шліфувального круга: T1 6,666 10 4 с; період мікроциклу шліфування: T 1,166 10 3 с. При цьому розрахункова поточна температура за формулою (1) склала SUM 564 °C. Тому що SUM SUMCR , припік 30 35 40 не виникає і обробку продовжували. Джерела інформації: 1. Пат. 12572 Україна. МПК В24В 51/00. Спосіб визначення глибини різання при шліфуванні / Ларшин В.П., Ліщенко Н.В., Якимов О.В., Ларшина А.В. - № u200507879; заявл. 08.08.2005; опубл. 30.01.2006, бюл. № 2. 2. Пат. 17085 Україна. МПК В24В 51/00. Спосіб керування шліфуванням / Ларшин В.П., Ліщенко Н.В., Якимов О.В., Ларшина А.В. - № u200602142; заявл. 27.02.2006; опубл. 15.09.2006, бюл. № 9. 3. Пат. 15688 Україна. МПК В24В 51/00. Спосіб визначення режимів шліфування, при яких утворюється шліфувальний припік / Ларшин В.П., Ліщенко Н.В., Якимов О.В., Ларшина А.В. - № u200600066; заявл. 03.01.2006; опубл. 17.07.2006, бюл. № 7. 4. Карслоу, Г. Теплопроводность твердых тел / Г. Карслоу, Д. Егер. - М.: Наука, 1964. - 487 с. 5. Лищенко, Н.В. Исследование влияния смазочно-охлаждающей жидкости на температуру шлифования / Н.В. Лищенко // Тр. Одес. политехн, ун-та. - Одеса, 2011. - Вып. 2(36). - С. 80-86. 6 UA 86096 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 1. Спосіб керування переривчастим шліфуванням, що полягає у визначенні і порівнянні між собою максимальної поточної і максимальної припустимої температур шліфування, причому поточну температуру визначають непрямим шляхом, наприклад по обмірюваній потужності шліфування, максимально припустиму температуру визначають попередньо в момент появи дефектного шару по рівнянню зв'язку між температурою, з однієї сторони, і потужністю і режимними параметрами шліфування, з іншої сторони, причому момент утворення дефектного шару визначають шляхом зміни режимного параметра шліфування при одночасному контролі переходу стану матеріалу поверхневого шару з недефектного в дефектний, а дефектний стан визначають шляхом порівняння фізико-механічних властивостей матеріалу в попередній і наступний моменти часу або шляхом порівняння зазначених властивостей глибинних шарів матеріалу із властивостями тонкого поверхневого шару в зазначені моменти часу, який відрізняється тим, що максимальну поточну і максимально припустиму (критичну) температури переривчастого шліфування визначають із урахуванням максимального діаметра шліфувального круга, довжини його ріжучого виступу і довжини його западини. 2. Спосіб за п. 1, який відрізняється тим, що максимальну поточну і максимальну припустиму T (критичну) температури на поверхні оброблюваної заготовки на інтервалі часу 3 3TQ H s визначають за формулою: q a SUM AVE 2 H f s T , де: qAVE s qMAX - середня величина імпульсної щільності періодичного теплового потоку в зоні 2 різання, Вт/м , що може бути або поточною qAVE , або критичною q AVE CR , останню фіксують при визначенні максимально припустимої температури; qMAX - максимальна величина імпульсної щільності прямокутного періодичного теплового 2 потоку, Вт/м ; T s 1 - коефіцієнт заповнення періоду прямокутного імпульсу щільності теплового потоку T (величина, зворотна скважності імпульсу); l T1 1 - час роботи ріжучого виступу шліфувального круга, с; Vкр l1 - довжина ріжучого виступу, м; Vкр - швидкість різання, м/с; l l T 1 2 - період мікроциклу шліфування, що містить інтервали T1 і T T1 , с; Vкр 35 l2 - довжина западини шліфувального круга, м; - теплопровідність оброблюваного матеріалу, Вт/(м°С); a - температуропровідність оброблюваного матеріалу, м2/с; H - загальний час впливу шліфувального круга на оброблювану поверхню, що може бути або поточним ( H ), або критичним (зафіксованим) значенням ( H CR ), при якому утвориться 40 дефектний шар, с; B f s A s - функція, що залежить від коефіцієнта s заповнення; s A , B - безрозмірні коефіцієнти, що залежать від схеми шліфування, наприклад, для схеми плоского шліфування периферією круга: A -1,24 ; B 1,62 ; 1 Q - скважність періодичного прямокутного імпульсу теплового потоку. s 7 UA 86096 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B24B 51/00

Мітки: керування, спосіб, переривчастим, шліфуванням

Код посилання

<a href="https://ua.patents.su/10-86096-sposib-keruvannya-pererivchastim-shlifuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб керування переривчастим шліфуванням</a>

Попередній патент: Спосіб отримання органічного добрива

Наступний патент: Пристрій для формування стрижневих виробів з композиційних матеріалів

Випадковий патент: Пристрій для запису та зчитування інформації