Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами

Номер патенту: 88524

Опубліковано: 25.03.2014

Автори: Угрюмов Юрій Дмитрович, Балакін Валерій Федорович, Тартаковскій Боріс Ігорєвіч, Стасевський Станіслав Леонідович

Формула / Реферат

1. Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами, що містить прошивку нагрітої до температури гарячої деформації заготовки в гільзу, розкатку гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані із задачею гільзи у валки в кожному циклі усталеного режиму на величину подачі, докатку заднього кінця гільзи з формуванням пілігримової головки і обкатку останньої без подачі, підігрів чорнової труби з подальшим отриманням чистової труби калібруванням або редукуванням, який відрізняється тим, що прошивку заднього кінця гільзи здійснюють з його стоншуванням на 10-20 % від товщини стінки основної частини гільзи з боку внутрішнього діаметра шляхом переміщення оправки в напрямі, протилежному напряму руху гільзи, на відстань, рівну

![]() , (1)

, (1)

де ![]() - необхідне стоншування стінки гільзи, мм,

- необхідне стоншування стінки гільзи, мм,

що визначається ![]() , мм,

, мм,

де ![]() - товщина стінки основної частини гільзи в усталеному процесі прошивки, мм;

- товщина стінки основної частини гільзи в усталеному процесі прошивки, мм;

![]() - мінімальна товщина стінки гільзи на торці заднього кінця гільзи, мм;

- мінімальна товщина стінки гільзи на торці заднього кінця гільзи, мм;

![]() - кут вихідного конуса валка прошивного стану,

- кут вихідного конуса валка прошивного стану,

з протяжністю перехідної конічної ділянки заднього кінця гільзи ![]() завдовжки (0,2-0,4) довжини пілігримової головки, а при докатці заднього кінця гільзи на пілігримовому стані останні 2-4 подачі докатки

завдовжки (0,2-0,4) довжини пілігримової головки, а при докатці заднього кінця гільзи на пілігримовому стані останні 2-4 подачі докатки ![]() здійснюють величиною на 10-15 % менше їх величини в усталеному режимі

здійснюють величиною на 10-15 % менше їх величини в усталеному режимі ![]() з подальшою обкаткою пілігримової головки без подачі.

з подальшою обкаткою пілігримової головки без подачі.

2. Спосіб за п. 1, який відрізняється тим, що прошивку нагрітої до температури гарячої деформації заготовки в гільзу проводять на стані з косорозташованими валками на короткій профільній оправці.

3. Спосіб за п. 1, який відрізняється тим, що прошивку нагрітої до температури гарячої деформації заготовки в гільзу проводять на пресі в стакан з подальшими розкочуванням стакана в гільзу і з прошивкою денця на стані - елонгаторі з косорозташованими валками.

Текст

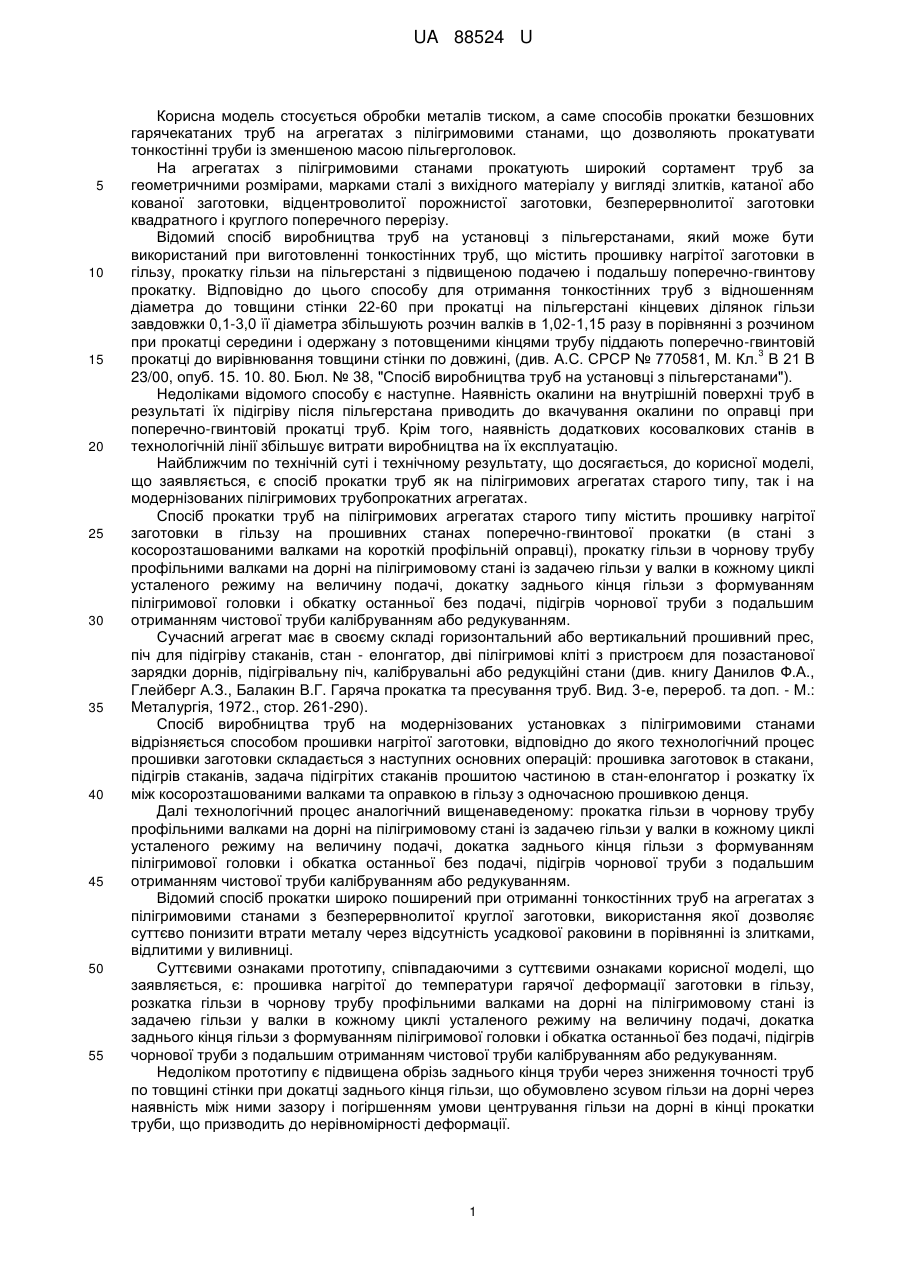

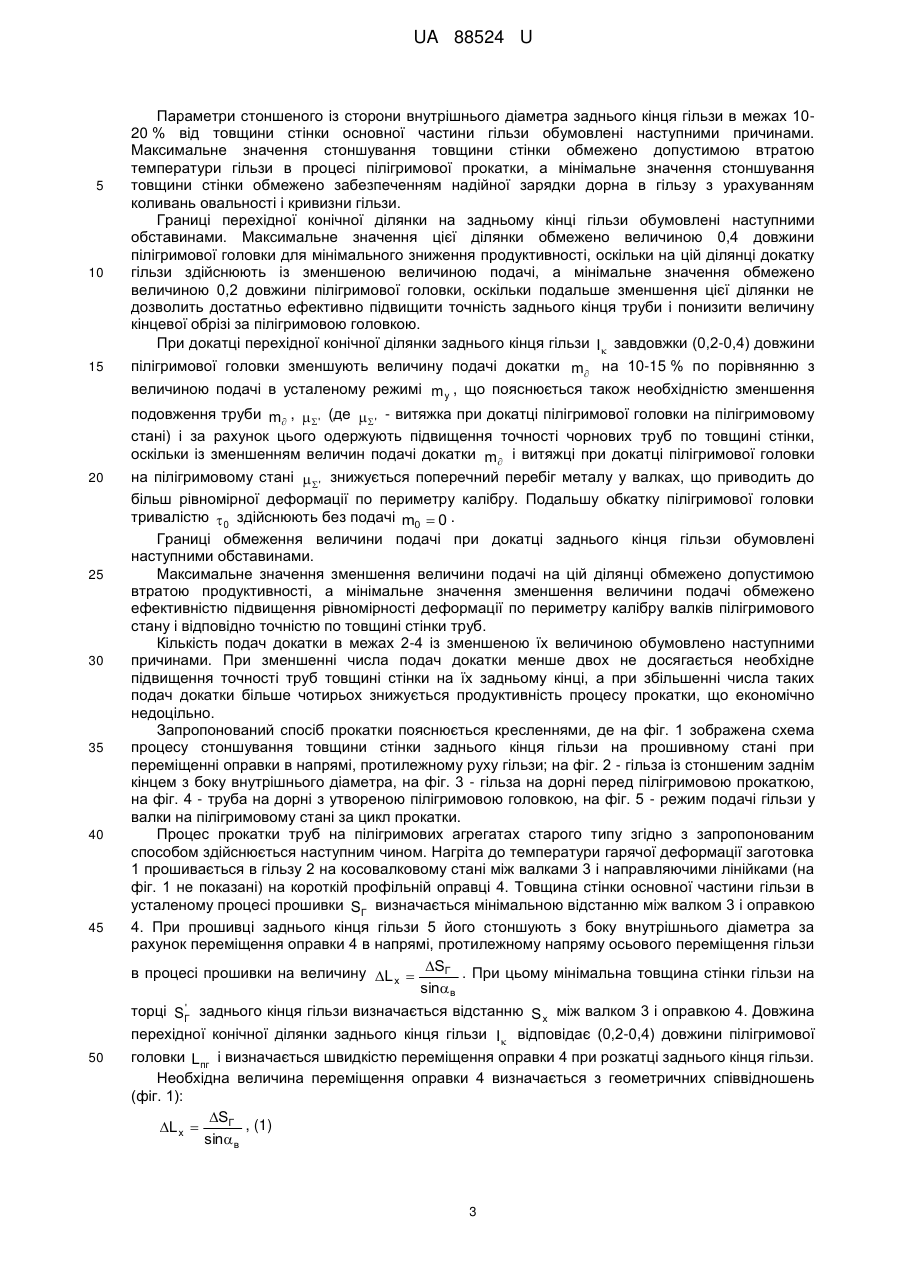

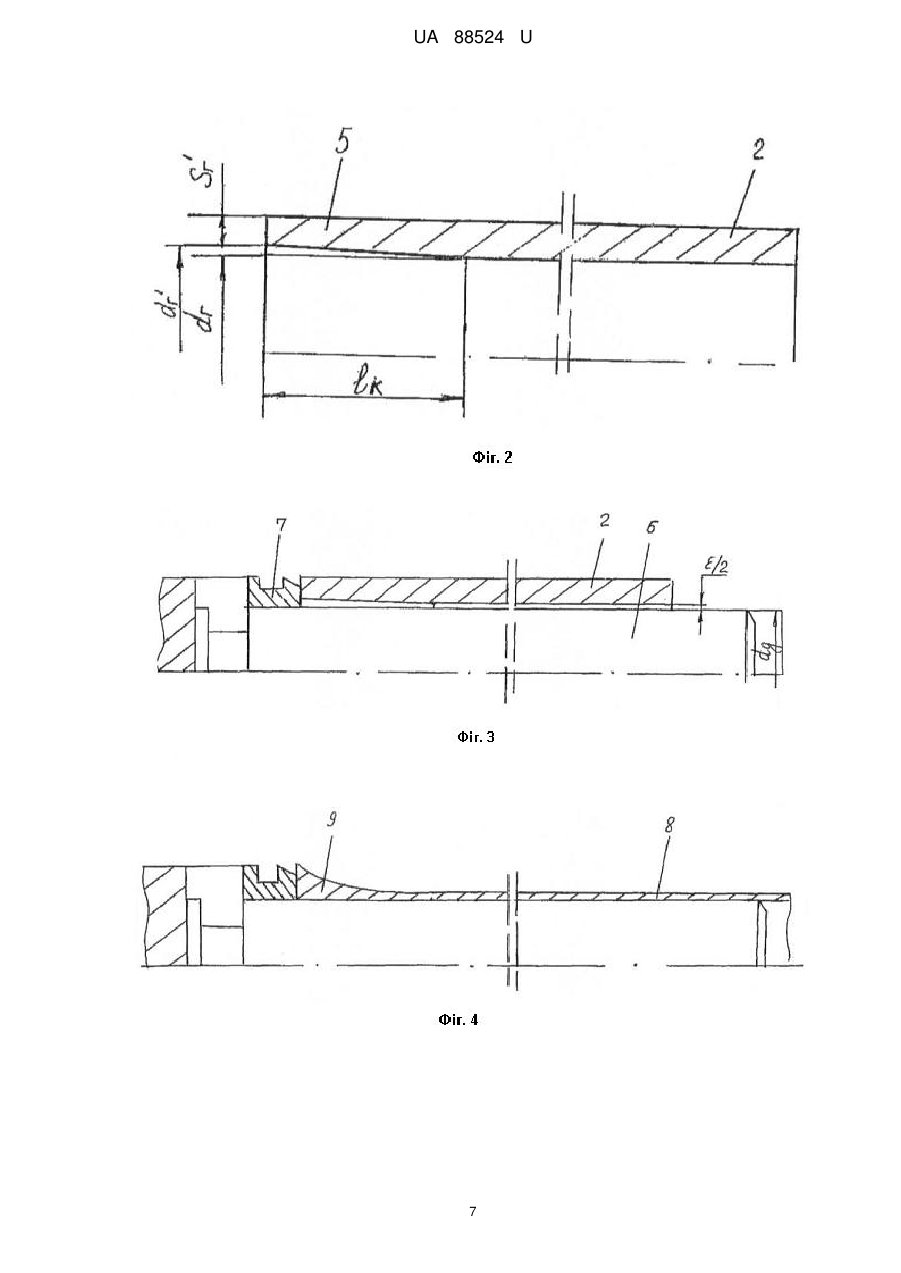

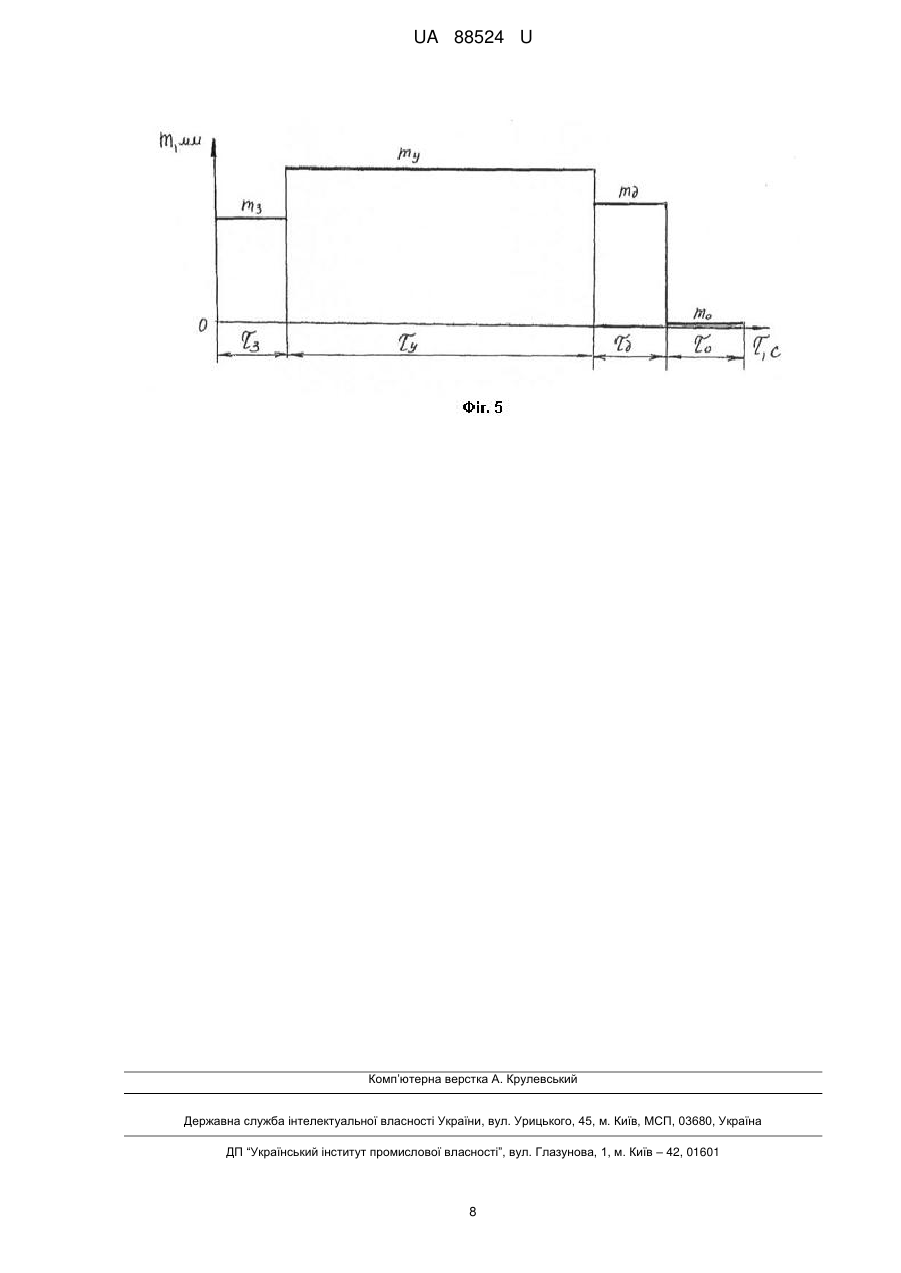

Реферат: Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами, що містить прошивку нагрітої до температури гарячої деформації заготовки в гільзу, розкатку гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані із задачею гільзи у валки в кожному циклі усталеного режиму на величину подачі, докатку заднього кінця гільзи з формуванням пілігримової головки і обкатку останньої без подачі, підігрів чорнової труби з подальшим отриманням чистової труби калібруванням або редукуванням, причому прошивку заднього кінця гільзи здійснюють з його стоншуванням на 10-20 % від товщини стінки основної частини гільзи з боку внутрішнього діаметра шляхом переміщення оправки в напрямі, протилежному напряму руху гільзи. UA 88524 U (54) СПОСІБ ПРОКАТКИ ТРУБ НА ТРУБОПРОКАТНОМУ АГРЕГАТІ З ПІЛІГРИМОВИМИ СТАНАМИ UA 88524 U UA 88524 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель стосується обробки металів тиском, а саме способів прокатки безшовних гарячекатаних труб на агрегатах з пілігримовими станами, що дозволяють прокатувати тонкостінні труби із зменшеною масою пільгерголовок. На агрегатах з пілігримовими станами прокатують широкий сортамент труб за геометричними розмірами, марками сталі з вихідного матеріалу у вигляді злитків, катаної або кованої заготовки, відцентроволитої порожнистої заготовки, безперервнолитої заготовки квадратного і круглого поперечного перерізу. Відомий спосіб виробництва труб на установці з пільгерстанами, який може бути використаний при виготовленні тонкостінних труб, що містить прошивку нагрітої заготовки в гільзу, прокатку гільзи на пільгерстані з підвищеною подачею і подальшу поперечно-гвинтову прокатку. Відповідно до цього способу для отримання тонкостінних труб з відношенням діаметра до товщини стінки 22-60 при прокатці на пільгерстані кінцевих ділянок гільзи завдовжки 0,1-3,0 її діаметра збільшують розчин валків в 1,02-1,15 разу в порівнянні з розчином при прокатці середини і одержану з потовщеними кінцями трубу піддають поперечно-гвинтовій 3 прокатці до вирівнювання товщини стінки по довжині, (див. А.С. СРСР № 770581, М. Кл. В 21 В 23/00, опуб. 15. 10. 80. Бюл. № 38, "Спосіб виробництва труб на установці з пільгерстанами"). Недоліками відомого способу є наступне. Наявність окалини на внутрішній поверхні труб в результаті їх підігріву після пільгерстана приводить до вкачування окалини по оправці при поперечно-гвинтовій прокатці труб. Крім того, наявність додаткових косовалкових станів в технологічній лінії збільшує витрати виробництва на їх експлуатацію. Найближчим по технічній суті і технічному результату, що досягається, до корисної моделі, що заявляється, є спосіб прокатки труб як на пілігримових агрегатах старого типу, так і на модернізованих пілігримових трубопрокатних агрегатах. Спосіб прокатки труб на пілігримових агрегатах старого типу містить прошивку нагрітої заготовки в гільзу на прошивних станах поперечно-гвинтової прокатки (в стані з косорозташованими валками на короткій профільній оправці), прокатку гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані із задачею гільзи у валки в кожному циклі усталеного режиму на величину подачі, докатку заднього кінця гільзи з формуванням пілігримової головки і обкатку останньої без подачі, підігрів чорнової труби з подальшим отриманням чистової труби калібруванням або редукуванням. Сучасний агрегат має в своєму складі горизонтальний або вертикальний прошивний прес, піч для підігріву стаканів, стан - елонгатор, дві пілігримові кліті з пристроєм для позастанової зарядки дорнів, підігрівальну піч, калібрувальні або редукційні стани (див. книгу Данилов Ф.А., Глейберг А.З., Балакин В.Г. Гаряча прокатка та пресування труб. Вид. 3-е, перероб. та доп. - М.: Металургія, 1972., стор. 261-290). Спосіб виробництва труб на модернізованих установках з пілігримовими станами відрізняється способом прошивки нагрітої заготовки, відповідно до якого технологічний процес прошивки заготовки складається з наступних основних операцій: прошивка заготовок в стакани, підігрів стаканів, задача підігрітих стаканів прошитою частиною в стан-елонгатор і розкатку їх між косорозташованими валками та оправкою в гільзу з одночасною прошивкою денця. Далі технологічний процес аналогічний вищенаведеному: прокатка гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані із задачею гільзи у валки в кожному циклі усталеного режиму на величину подачі, докатка заднього кінця гільзи з формуванням пілігримової головки і обкатка останньої без подачі, підігрів чорнової труби з подальшим отриманням чистової труби калібруванням або редукуванням. Відомий спосіб прокатки широко поширений при отриманні тонкостінних труб на агрегатах з пілігримовими станами з безперервнолитої круглої заготовки, використання якої дозволяє суттєво понизити втрати металу через відсутність усадкової раковини в порівнянні із злитками, відлитими у виливниці. Суттєвими ознаками прототипу, співпадаючими з суттєвими ознаками корисної моделі, що заявляється, є: прошивка нагрітої до температури гарячої деформації заготовки в гільзу, розкатка гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані із задачею гільзи у валки в кожному циклі усталеного режиму на величину подачі, докатка заднього кінця гільзи з формуванням пілігримової головки і обкатка останньої без подачі, підігрів чорнової труби з подальшим отриманням чистової труби калібруванням або редукуванням. Недоліком прототипу є підвищена обрізь заднього кінця труби через зниження точності труб по товщині стінки при докатці заднього кінця гільзи, що обумовлено зсувом гільзи на дорні через наявність між ними зазору і погіршенням умови центрування гільзи на дорні в кінці прокатки труби, що призводить до нерівномірності деформації. 1 UA 88524 U 5 10 15 20 25 30 35 40 45 50 55 В основу корисної моделі поставлена задача удосконалити спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами шляхом стоншування товщини стінки заднього кінця гільзи з боку внутрішнього діаметра за рахунок переміщення оправки при прошивці в напрямі, протилежному напряму руху гільзи, а також за рахунок режиму подачі гільзи у валки на пілігримовому стані за цикл прокатки. Така форма заднього кінця гільзи забезпечує стабільну і надійну зарядку дорна перед пілігримовою прокаткою, а також дозволяє зменшити величину зазору між гільзою і дорном до оптимальної величини. Це забезпечує підвищення точності труб по товщині стінки при докатці заднього кінця гільзи за рахунок зменшення поперечної деформації металу в калібрі пілігримового стану, що знижує її нерівномірність по периметру калібру за рахунок того, що докатку заднього кінця гільзи, що має стоншену товщину стінки на торці з протяжністю перехідної ділянки завдовжки (0,2-0,4) довжини пілігримової головки, ведуть із зменшеною величиною подачі на 10-15 %. В результаті цього докатка заднього кінця гільзи відбувається в більш сприятливих умовах як за рахунок зниження подачі на 10-15 %, так і за рахунок зменшення витяжки шляхом зменшення площі поперечного перерізу заднього кінця гільзи на довжині (0,2-0,4) довжини пілігримової головки. Таким чином, зниження нерівномірності деформації дозволяє підвищити точність труб по товщині стінки. Поставлена задача вирішується тим, що в способі прокатки труб на трубопрокатному агрегаті з пілігримовими станами, що містить прошивку нагрітої до температури гарячої деформації заготовки в гільзу, розкатку гільзи в чорнову трубу профільними валками на дорні на пілігримовому стані із задачею гільзи у валки в кожному циклі усталеного режиму на величину подачі, докатку заднього кінця гільзи з формуванням пілігримової головки і обкатку останньої без подачі, підігрів чорнової труби з подальшим отриманням чистової труби калібруванням або редукуванням, згідно з корисною моделлю, прошивку заднього кінця гільзи здійснюють з його стоншуванням на 10-20 % від товщини стінки основної частини гільзи з боку внутрішнього діаметра шляхом переміщення оправки в напрямі, протилежному напряму руху гільзи, на відстань, рівну SГ , (1) L x sin в ' де SГ - необхідне стоншування стінки гільзи, мм, що визначається SГ SГ SГ , мм, де SГ - товщина стінки основної частини гільзи в усталеному процесі прошивки, мм; ' SГ - мінімальна товщина стінки гільзи на торці заднього кінця гільзи, мм; в - кут вихідного конуса валка прошивного стану, з протяжністю перехідної конічної ділянки заднього кінця гільзи l завдовжки (0,2-0,4) довжини пілігримової головки, а при докатці заднього кінця гільзи на пілігримовому стані останні 2-4 подачі докатки m здійснюють величиною на 10-15 % менше їх величини в усталеному режимі m y з подальшою обкаткою пілігримової головки без подачі. Крім того, прошивку нагрітої до температури гарячої деформації заготовки в гільзу проводять на стані з косорозташованими валками на короткій профільний оправці. Крім того, прошивку нагрітої до температури гарячої деформації заготовки в гільзу проводять на пресі в стакан з подальшими розкочуванням стакана в гільзу і з прошивкою денця на стані - елонгаторі з косорозташованими валками. Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі, що заявляється, і технічним результатом, що досягається, забезпечується наступним. Підвищення точності прокатки по товщині стінки заднього кінця труби на пілігримовому стані і за рахунок цього зниження втрат металу в обрізь обумовлено наступними обставинами. Докатку заднього кінця гільзи, що має стоншену товщину стінки на торці з протяжністю перехідної ділянки завдовжки (0,2-0,4) довжини пілігримової головки, ведуть із зменшеною величиною подачі на 10-15 % менше їх величини в усталеному режимі. В результаті цього докатка заднього кінця гільзи відбувається в більш сприятливих умовах, оскільки за рахунок зниження подачі на 10-15 % і витяжки за рахунок зменшення площі поперечного перерізу заднього кінця гільзи на довжині (0,2-0,4) довжини пілігримової головки, зменшується поперечна деформація металу в калібрі пілігримового стану, що знижує її нерівномірність по периметру калібру. Зниження нерівномірності деформації дозволяє підвищити точність труб по товщині стінки. 2 UA 88524 U 5 10 15 Параметри стоншеного із сторони внутрішнього діаметра заднього кінця гільзи в межах 1020 % від товщини стінки основної частини гільзи обумовлені наступними причинами. Максимальне значення стоншування товщини стінки обмежено допустимою втратою температури гільзи в процесі пілігримової прокатки, а мінімальне значення стоншування товщини стінки обмежено забезпеченням надійної зарядки дорна в гільзу з урахуванням коливань овальності і кривизни гільзи. Границі перехідної конічної ділянки на задньому кінці гільзи обумовлені наступними обставинами. Максимальне значення цієї ділянки обмежено величиною 0,4 довжини пілігримової головки для мінімального зниження продуктивності, оскільки на цій ділянці докатку гільзи здійснюють із зменшеною величиною подачі, а мінімальне значення обмежено величиною 0,2 довжини пілігримової головки, оскільки подальше зменшення цієї ділянки не дозволить достатньо ефективно підвищити точність заднього кінця труби і понизити величину кінцевої обрізі за пілігримовою головкою. При докатці перехідної конічної ділянки заднього кінця гільзи l завдовжки (0,2-0,4) довжини пілігримової головки зменшують величину подачі докатки m на 10-15 % по порівнянню з величиною подачі в усталеному режимі m y , що пояснюється також необхідністю зменшення подовження труби m , ' (де ' - витяжка при докатці пілігримової головки на пілігримовому стані) і за рахунок цього одержують підвищення точності чорнових труб по товщині стінки, оскільки із зменшенням величин подачі докатки m і витяжці при докатці пілігримової головки 20 25 30 35 40 45 на пілігримовому стані ' знижується поперечний перебіг металу у валках, що приводить до більш рівномірної деформації по периметру калібру. Подальшу обкатку пілігримової головки тривалістю 0 здійснюють без подачі m0 0 . Границі обмеження величини подачі при докатці заднього кінця гільзи обумовлені наступними обставинами. Максимальне значення зменшення величини подачі на цій ділянці обмежено допустимою втратою продуктивності, а мінімальне значення зменшення величини подачі обмежено ефективністю підвищення рівномірності деформації по периметру калібру валків пілігримового стану і відповідно точністю по товщині стінки труб. Кількість подач докатки в межах 2-4 із зменшеною їх величиною обумовлено наступними причинами. При зменшенні числа подач докатки менше двох не досягається необхідне підвищення точності труб товщині стінки на їх задньому кінці, а при збільшенні числа таких подач докатки більше чотирьох знижується продуктивність процесу прокатки, що економічно недоцільно. Запропонований спосіб прокатки пояснюється кресленнями, де на фіг. 1 зображена схема процесу стоншування товщини стінки заднього кінця гільзи на прошивному стані при переміщенні оправки в напрямі, протилежному руху гільзи; на фіг. 2 - гільза із стоншеним заднім кінцем з боку внутрішнього діаметра, на фіг. 3 - гільза на дорні перед пілігримовою прокаткою, на фіг. 4 - труба на дорні з утвореною пілігримовою головкою, на фіг. 5 - режим подачі гільзи у валки на пілігримовому стані за цикл прокатки. Процес прокатки труб на пілігримових агрегатах старого типу згідно з запропонованим способом здійснюється наступним чином. Нагріта до температури гарячої деформації заготовка 1 прошивається в гільзу 2 на косовалковому стані між валками 3 і направляючими лінійками (на фіг. 1 не показані) на короткій профільній оправці 4. Товщина стінки основної частини гільзи в усталеному процесі прошивки SГ визначається мінімальною відстанню між валком 3 і оправкою 4. При прошивці заднього кінця гільзи 5 його стоншують з боку внутрішнього діаметра за рахунок переміщення оправки 4 в напрямі, протилежному напряму осьового переміщення гільзи в процесі прошивки на величину L x SГ . При цьому мінімальна товщина стінки гільзи на sin в ' торці SГ заднього кінця гільзи визначається відстанню S x між валком 3 і оправкою 4. Довжина перехідної конічної ділянки заднього кінця гільзи l відповідає (0,2-0,4) довжини пілігримової 50 головки L пг і визначається швидкістю переміщення оправки 4 при розкатці заднього кінця гільзи. Необхідна величина переміщення оправки 4 визначається з геометричних співвідношень (фіг. 1): SГ , (1) L x sin в 3 UA 88524 U де SГ - необхідне стоншування стінки гільзи, мм, ' що визначається SГ SГ SГ , мм, де SГ - товщина стінки основної частини гільзи в усталеному процесі прошивки, мм; 5 ' SГ - мінімальна товщина стінки гільзи на торці заднього кінця гільзи, мм; в - кут вихідного конуса валка прошивного стану. Довжина перехідної конічної ділянки заднього кінця гільзи l визначається з виразу L x Vx , (2) V0 де n - час переміщення оправки, с; Vx - осьова швидкість гільзи, мм/с; L x - величина переміщення оправки, мм; V0 - швидкість переміщення оправки, мм/с. Необхідна згідно з корисною моделлю довжина перехідної конічної ділянки заднього кінця гільзи l регулюється по формулі (2) наступним чином: при заданих Vx , L x - зміною швидкості V0 переміщення оправки одержуємо необхідну величину l . При цьому із збільшенням швидкості V0 величина l - зменшується і навпаки. Зміна швидкості V0 переміщення оправки здійснюється упорно-регулювальним механізмом з гідроприводом (на кресленні не показаний). Стоншування стінки гільзи на торці складає 10-20 %. Параметри заднього кінця гільзи складають: довжина перехідної конічної ділянки l , l n Vx 10 15 20 ' товщина стінки гільзи на торці SГ , внутрішній діаметр гільзи dГ в середній частині і внутрішній діаметр гільзи на задньому торці d1 (фіг. 2). Г При цьому зменшення товщини стінки гільзи складає SГ ' SГ SГ 100 % , а збільшення SГ d1Г dГ 100 % . dГ Така форма заднього кінця 5 гільзи 2 забезпечує стабільну і надійну зарядку дорна 6 перед пілігримовою прокаткою, а також дозволяє зменшити величину зазору між гільзою і дорном (діаметр дорна на його передньому кінці d q ) до оптимальної величини (фіг. 3). Для докатки внутрішнього діаметра гільзи dГ 25 30 35 гільзи використовується дорнове кільце 7 (фіг. 3). Прокатку гільзи на дорні в чорнову трубу 8 (фіг. 4) здійснюють за рахунок переміщення гільзи у валках пілігримового стану на величину подачі, яка змінюється по довжині гільзи, що прокатується, і лімітується переважно якістю одержуваних чорнових труб. При докатці заднього кінця гільзи профільованими валками на дорні формується пілігримова головка 9, яка технологічно неминуча при упорі заднього торця гільзи в дорнове кільце. Згідно з запропонованим способом прокатку гільзи на дорні здійснюють із змінною величиною подачі наступним чином (фіг. 5). На початку процесу пілігримової прокатки, при так званому режимі затравки тривалістю 3 , величина подачі у режимі затравки m3 обмежена в основному якістю затравочного кінця труб, що видаляють у обрізь. В усталеному процесі пілігримової прокатки тривалістю y з 40 коефіцієнтом витяжки величина подачі m y максимальна і обмежена в основному якістю поверхні і точністю труб по товщині стінки. Іноді обмеженням величини подачі (особливо при прокатці товстостінних труб) є міцність устаткування через збільшені навантаження. При докатці заднього кінця гільзи завдовжки l 0,2 0,4lпг зменшують величину подачі докатки m на 10-15 % по порівнянню з величиною подачі в усталеному режимі m y , що 45 пояснюється необхідністю зменшення подовження труби m , ' (де ' - витяжка при докатці пілігримової головки на пілігримовому стані) і за рахунок цього одержують підвищення точності чорнових труб по товщині стінки, оскільки із зменшенням величин m і ' знижується поперечний перебіг металу у валках, що приводить до більш рівномірної деформації по 4 UA 88524 U 5 10 15 20 25 30 35 40 45 50 периметру калібру. Подальшу обкатку пілігримової головки тривалістю 0 здійснюють без подачі m 0 . Після пілігримової прокатки здійснюють витягання дорна з розкату, відділення затравки і пілігримової головки і розділення плеті на мірні частини. Після підігріву труби піддають калібруванню або редукуванню з подальшим охолоджуванням. Приклад конкретного виконання запропонованого способу представлений для способу прокатки труб на модернізованих пілігримових трубопрокатних агрегатах. На ТПА 5-12" ПАО "Інтерпайп НТЗ" здійснювали прокатку труб розміром D×S=273,05×7,09 мм за стандартом API Spec.5CT з безперервнолитої круглої заготівки (марка сталі 45) діаметром 400 мм і заввишки 2020 мм. Після нагріву заготівки в кільцевій печі до температури 1280 С і гідрозбиву з неї окалини здійснювали прошивку заготовки на пресі в стакан з наступними розмірами: зовнішній діаметр 410 мм, внутрішній діаметр - 200 мм, товщина денця - 120 мм, довжина 2343 мм. Коефіцієнт витяжки на пресі склав - 1,16. Після підігріву стакана в печі до температури 1280 С здійснювали розкатку стакана в гільзу з прошивкою денця на косовалковому стані-елонгаторі. Одержана гільза мала наступні розміри: зовнішній діаметр - 415 мм, товщина стінки - 66,0 мм, довжина 3491 мм. Коефіцієнт витяжки при розкатці основної частини гільзи склав - 1,48. При прошивці заднього кінця гільзи товщину стінки стоншували з боку внутрішнього діаметра на величину 12 % або 7,92 мм за рахунок переміщення оправки в напрямі, протилежному напряму руху гільзи на величину 114 мм. При цьому довжина перехідної конічної ділянки склала 0,3Lпг, де Lпг - довжина пілігримової головки (Lпг=350 мм). Тоді довжина конічної ділянки на задньому кінці гільзи складає 105 мм, а збільшення внутрішнього діаметра гільзи на задньому торці складає 15,84 мм або 5,6 %. Після отримання гільзи здійснювали зарядку в неї дорна з боку заднього кінця гільзи. При цьому значно полегшуються умови і надійність зарядки дорна в гільзу. Потім гільзу з дорном передали на пілігримовий стан для прокатки чорнових труб. Прокатку труб здійснювали з діаметром калібру 285 мм на дорні діаметром 265-266 мм. В результаті прокатки одержали плеть корисною довжиною 36,4 м (без затравки і пільгерголовки) із зовнішнім діаметром 280,0-282,5 мм (овальність) і завтовшки стінки 6,4-8,4 мм (різностінність). Коефіцієнт витяжки при прокатці основної частини плеті склав 11,3. Збільшення внутрішнього діаметра гільзи на задньому кінці на довжині 105 мм сприяє зменшенню коефіцієнта витяжки на цій ділянці пропорційно зміні (зменшенню) площі поперечного перетину гільзи. В результаті знижується нерівномірність деформації і підвищується точність труб по товщині стінки. Прокатку труб на пілігримовому стані здійснювали з числом оборотів валків - 62 об/хв і із змінною величиною подачі по довжині гільзи. При цьому величина подачі в усталеному режимі склала mу=13,5 мм, що обумовлене якістю прокатаних труб. Величина подачі при затравці з метою зменшення обрізі переднього кінця труби склала m з=0,7 mу=9,45 мм. При докатці заднього кінця гільзи останні 3 подачі здійснювали з її величиною mд

ДивитисяДодаткова інформація

Автори англійськоюBalakin Valerii Fedorovych, Uhriumov Yurii Dmytrovych

Автори російськоюБалакин Валерий Федорович, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21B 21/00

Мітки: прокатки, агрегаті, трубопрокатному, спосіб, пілігримовими, труб, станами

Код посилання

<a href="https://ua.patents.su/10-88524-sposib-prokatki-trub-na-truboprokatnomu-agregati-z-piligrimovimi-stanami.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки труб на трубопрокатному агрегаті з пілігримовими станами</a>

Попередній патент: Малогабаритний комплект для підводної відеозйомки

Наступний патент: Манжета для пристрою вимірювання артеріального тиску

Випадковий патент: Пристрій для представлення рухомих зображень